Tarasy i balkony - trudne detale

Cz. 3. Okap i balustrada

Kolejnymi newralgicznymi miejscami tarasów i balkonów są okap i balustrada. Także i tu wymagana jest bardzo duża dokładność podczas projektowania oraz wykonywania detali.

Zobacz także

Alchimica Polska Sp. z o.o. Hydroizolacja tarasu i balkonu w systemie Hyperdesmo

Zarówno balkon, jak i taras cały czas są narażone na działanie destrukcyjnych czynników atmosferycznych. Dlatego też zastosowane podczas ich budowy materiały przede wszystkim muszą stanowić skuteczną ochronę...

Zarówno balkon, jak i taras cały czas są narażone na działanie destrukcyjnych czynników atmosferycznych. Dlatego też zastosowane podczas ich budowy materiały przede wszystkim muszą stanowić skuteczną ochronę przed wodą, wilgocią i zmianami temperatury. I to niezależnie od wielkości tych przydomowych powierzchni.

Canada Rubber Polska Szczelnie, estetycznie i na lata?

Dlaczego warto zająć się hydroizolacją tarasu? Jaki produkt idealnie sprawdzi się na tarasach? Poniżej prezentujemy trzy systemy z użyciem żywicy poliuretanowej – DROOF 250, które idealnie sprawdzą się...

Dlaczego warto zająć się hydroizolacją tarasu? Jaki produkt idealnie sprawdzi się na tarasach? Poniżej prezentujemy trzy systemy z użyciem żywicy poliuretanowej – DROOF 250, które idealnie sprawdzą się w hydroizolacji tarasu.

Prokostal Ładziński Sp. z o.o. Twój balkon na świat

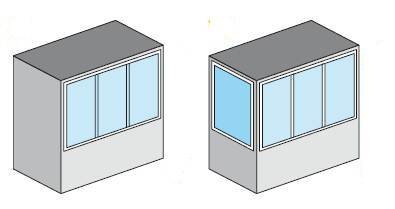

Wychodząc naprzeciw oczekiwaniom mieszkańców budynków wielolokalowych, dotyczącym poprawy komfortu życia oraz podniesienia standardu zamieszkiwania i większej swobody przestrzennej, stworzyliśmy możliwość...

Wychodząc naprzeciw oczekiwaniom mieszkańców budynków wielolokalowych, dotyczącym poprawy komfortu życia oraz podniesienia standardu zamieszkiwania i większej swobody przestrzennej, stworzyliśmy możliwość rozbudowy lub dobudowy balkonu do budynków wyposażonych w tzw. portfenetry (tzw. drzwi balkonowe z balustradą) oraz loggie przez powiększenie balkonu.

ABSTRAKT |

|---|

|

W trzeciej części artykułu dotyczącego trudnych detali balkonów i tarasów omówiono problemy związane z wykonaniem okapu i balustrady. Przedstawiono najczęstsze uszkodzenia tych fragmentów, a także metody poprawnego wykonania. Szczególną uwagę zwrócono na przydatność systemowych profili okapowych. |

|

Difficult details of terraces and balconies. Part 3: Eaves and balustrades The third part of the article concerning difficult details of balconies and terraces discusses problems related to the performance of eaves and balustrades. It presents the most frequently occurring damage of these elements, as well as methods of their proper performance. Particular attention is paid to the suitability of eaves profiles. |

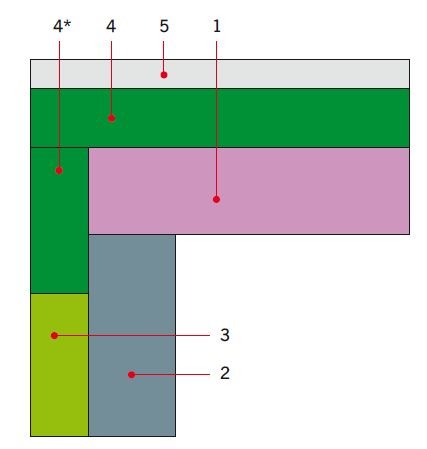

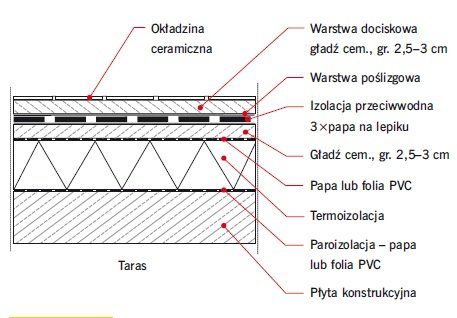

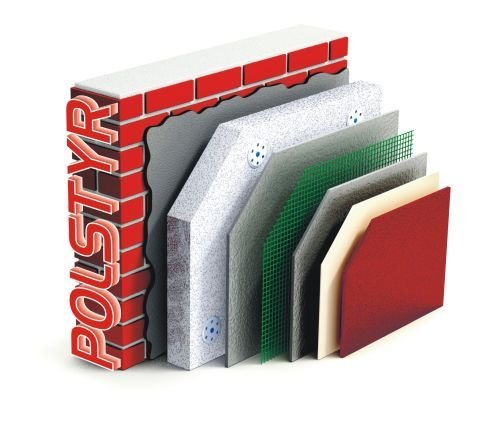

Izolacja termiczna połaci i ścian pod tarasem powinna być wykonana w sposób przemyślany. Brak ciągłości lub miejscowe mostki termiczne mogą prowadzić do ogrzewania powierzchni i znacznych strat ciepła oraz rozwoju grzybów pleśniowych w strefie styku ściany ze stropem.

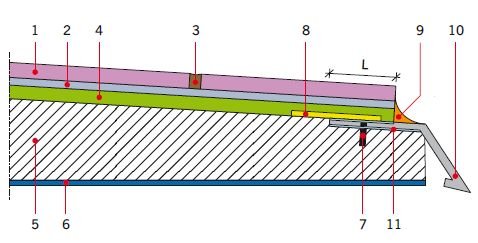

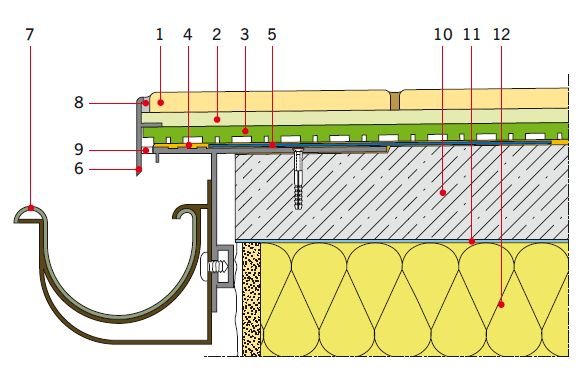

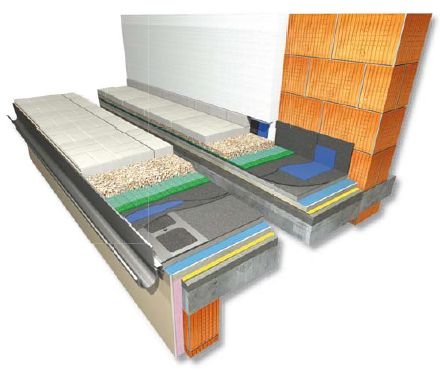

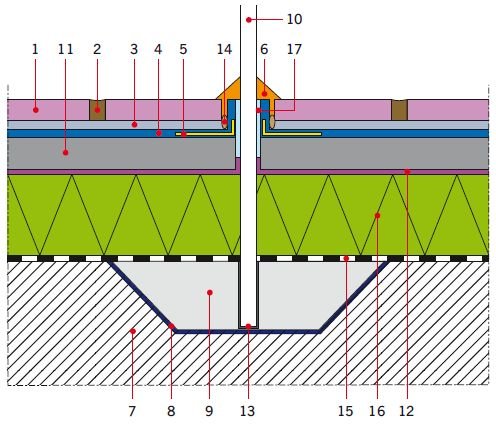

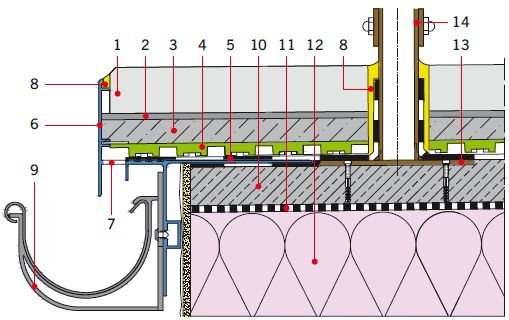

Naroże stanowi obszar mostka termicznego, tam też usuwana jest woda z połaci. Optymalny układ termoizolacji strefy okapu przedstawiono na RYS. 1.

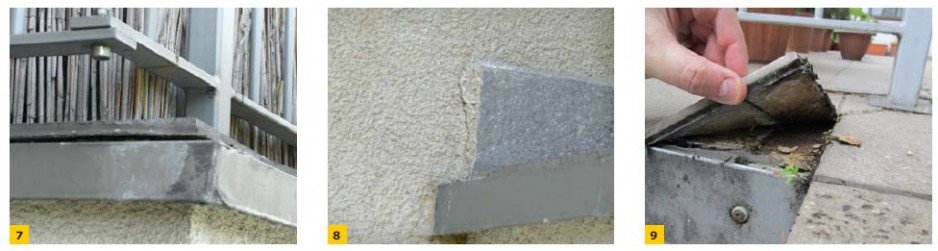

Typowe uszkodzenia tego fragmentu przedstawiono na FOT. 1-4. Skutkami są zwykle zniszczenia płytek, a w konsekwencji przecieki mogące doprowadzić nawet do uszkodzenia ścian (FOT. 5-6).

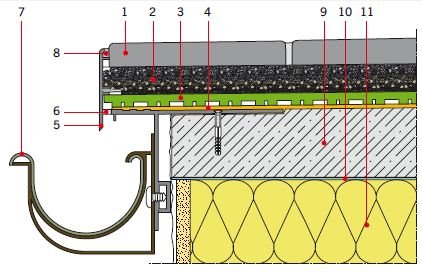

Wariant z powierzchniowym odprowadzeniem wody

Do wykonania okapu najlepiej nadają się prefabrykowane profile systemowe. Dlaczego jest to najlepsze rozwiązanie? Po pierwsze ze względu na głębokość obsadzenia profilu.

Znaczna różnica wartości współczynnika rozszerzalności termicznej profilu, jastrychu i płytki przy gradiencie temperatury dochodzącym do 100°C skutkuje znacznymi zmianami długości i związanymi z tym naprężeniami termicznymi.

Tradycyjna obróbka może podchodzić pod płytkę na 5-6 cm i powinna być dodatkowo mocowana mechanicznie w połowie tej odległości.

Profil systemowy gwarantuje odpowiednią (ani za dużą, ani za małą) głębokość obsadzenia, jeśli połączony jest z odpowiednim zamocowaniem mechanicznym (z tradycyjnymi obróbkami bywa różnie).

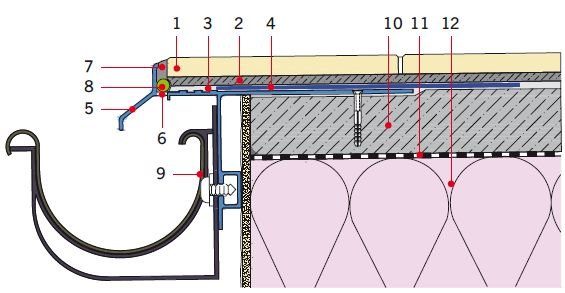

Bardzo istotnie jest dopasowanie profilu do rodzaju warstwy użytkowej, dodatkowe kształtki (narożne, dylatacyjne, odbojniki, haki i rynny) oraz możliwość doboru wariantu rozwiązania okapu (RYS. 2-4). Także kształt i faktura powierzchni ułatwiają poprawne uszczelnienie tego newralgicznego elementu.

Nie bez znaczenia jest bardzo estetyczny wygląd profilu i samego okapu. Profile systemowe pozwalają na eleganckie i łatwe wykończenie krawędzi płytek oraz na uniknięcie sytuacji pokazanych na FOT. 7-9.

Na RYS. 5-7 przedstawiono schematy detali uszczelnienia okapu w odniesieniu do różnych profili (układ termoizolacji należy rozpatrywać łącznie z RYS. 1).

Na krawędzi jastrychu należy wykonać uskok pozwalający na obsadzenie profilu, tak aby tworzył on z powierzchnią jastrychu płaszczyznę.

Najlepiej do tego stosować specjalne szablony montażowe (FOT. 10) umożliwiające wykonanie odpowiedniego uskoku w świeżej zaprawie.

Montaż profili rozpoczyna się od narożników. Po ich wstępnym ustawieniu należy zaznaczyć miejsca mocowania mechanicznego, wywiercić otwory, obsadzić nierdzewne kotwy lub koszulki kołków rozporowych i wstępnie zamocować narożniki celem wymierzenia dalszych odcinków profili prostych.

Podczas wymierzania odcinków profili należy pamiętać o pozostawieniu przerw dylatacyjnych o szerokości ok. 2 mm między profilami i elementami stałymi budynku, a przy ścianach uwzględnić montaż odbojników.

Po wymierzeniu i przycięciu wszystkich elementów należy je zdemontować, a na powierzchni wykonanego wcześniej uskoku w podkładzie wzdłuż krawędzi nałożyć cienką warstwę elastycznej żywicy uszczelniającej (elastycznej żywicy poliuretanowej lub epoksydowej stosowanej jako chemoodporne, elastyczne uszczelnienie pod płytkami w pomieszczeniach narażonych na dodatkowe oddziaływanie agresywnych mediów, jak ubojnie, rzeźnie, kuchnie w zakładach zbiorowego żywienia, warsztaty itp.), w którą wkleja się narożniki i profile proste z uwzględnieniem właściwego i równego ustawienia.

Profil okapowy i taśmę uszczelniającą wkleja się na elastyczną żywicę uszczelniającą, a izolację podpłytkową łączy z żywicą (szlam na żywicę) na zakład 8-10 cm.

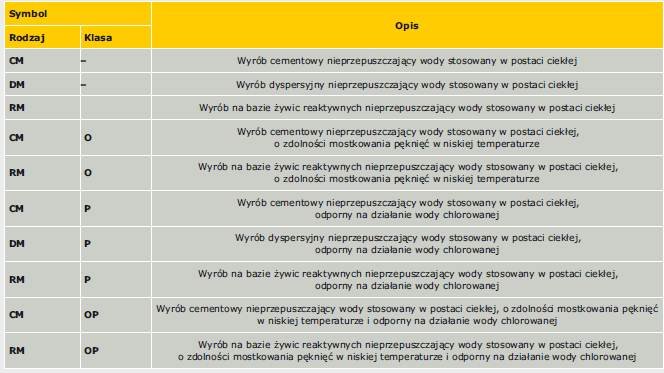

Niektóre firmy pozwalają na montaż profilu na szlam uszczelniający. Jest to dopuszczalne tylko w odniesieniu do szlamów nieoddziałujących korozyjnie na profil okapowy.

Po związaniu żywicy dokręca się wkręty obsadzonych kołków rozporowych.

Na wysokości przerw dylatacyjnych (łączeń profili i narożników) mocuje się łączniki dylatacyjne, a powstałą szczelinę dylatacyjną na całej długości wypełnia elastyczną masą uszczelniającą (do stosowania na zewnątrz, np. silikonową czy poliuretanową, z gruntownikiem systemowym, jeżeli tak zaleca producent).

Styk krawędzi profilu z jastrychem cementowym uszczelnia się taśmą uszczelniającą wklejoną w żywicę.

Powierzchnię świeżej żywicy posypuje się piaskiem do żywic (po związaniu należy go starannie usunąć).

Drugi sposób montażu to wklejenie profilu w żywicę elastyczną (żywicę trzeba nałożyć także na profil i posypać drobnym piaskiem do żywic, a po związaniu usunąć jegonadmiar). Wówczas taśmę uszczelniającą wkleja się w szlam uszczelniający (RYS. 8).

Niektóre firmy pozwalają na montaż profilu na szlam uszczelniający. Jest to dopuszczalne tylko w przypadku szlamów nieoddziałujących korozyjnie na profil okapowy.

Jeżeli stosuje się typowe obróbki blacharskie, wszystkie opisane wcześniej czynności należy wykonać samodzielnie.

Należy zacząć od odpowiedniego wyprofilowania i przycięcia obróbek, następnie konieczny jest próbny montaż na sucho.

Jeżeli wszystko jest dobrze, obróbkę zabezpiecza się antykorozyjnie od góry przez powleczenie elastyczną żywicą uszczelniającą i posypanie piaskiem kwarcowym. Detal należy wykonać w sposób pokazany na RYS. 8.

Niezbędne jest także odpowiednie wyprofilowanie krawędzi.

Niekiedy obróbki mocuje się mechanicznie na przekładkach z papy (FOT. 11-12). Wówczas należy indywidualnie wykonać i zamocować kształtki narożne i odbojniki. Taką obróbkę należy także zabezpieczyć żywicą z posypką piaskową.

Biorąc pod uwagę całościowy koszt wykonania konstrukcji tarasu oraz oczekiwany efekt estetyczny, przewaga systemowych profili brzegowych jest wyraźnie widoczna.

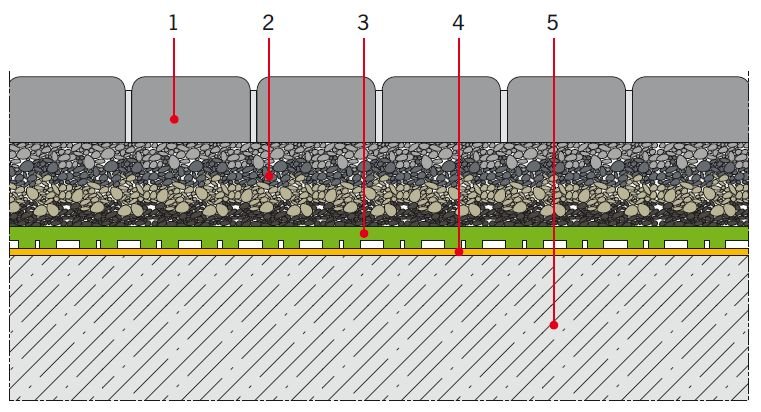

Wariant z drenażowym odprowadzeniem wody

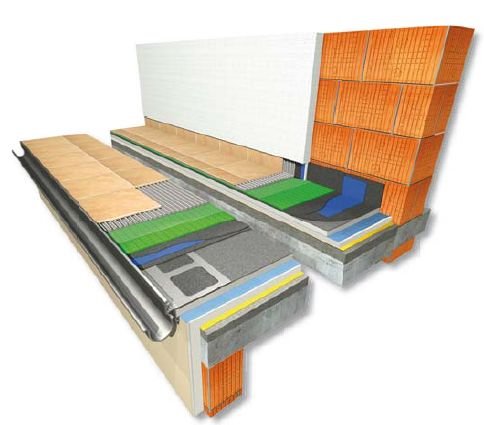

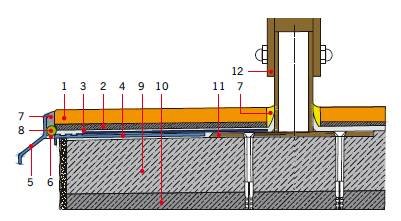

Odprowadzenie wody jest tu dwupłaszczyznowe: część wody wnika w warstwę użytkową i poprzez warstwę drenującą, po hydroizolacji, odprowadzana jest na zewnątrz przez specjalne profile z otworami, a pozostała część spływa po powierzchni warstwy użytkowej (w skrajnych przypadkach cała woda opadowa może być odprowadzana przez warstwę drenującą).

Bezwzględnym wymogiem jest zatem takie zamocowanie profili, aby hydroizolacja lub zanieczyszczenia możliwe do pojawienia się w trakcie eksploatacji nie zatkały otworów odprowadzających wodę. Oznacza to, że rodzaj profilu należy dobrać do rodzaju materiału wodochronnego, rodzaju warstwy użytkowej oraz wysokości tych warstw.

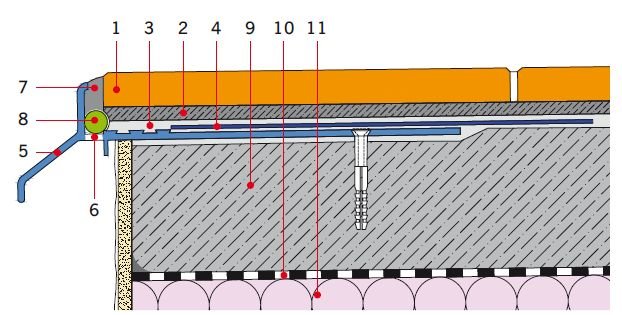

Na RYS. 9 przedstawiono wariant z okładziną ceramiczną na specjalnej macie drenującej. Ideą tego rozwiązania jest ułożenie na kleju (przyklejenie) płytek ceramicznych na macie (FOT. 13).

Na RYS. 10–17 pokazano przykładowy profil przeznaczony do takiego układu. Nie da się tu zastosować zwykłej obróbki blacharskiej.

Warto zwrócić uwagę na kształt profilu, dostosowany zarówno do maty systemowej, jak i rynien odwadniających połać.

Tego typu profile umożliwiają wykonanie izolacji z masy KMB, samoprzylepnej membrany bitumicznej czy szlamu elastycznego. Papy termozgrzewalne ze względu na termiczne oddziaływanie płomienia na profil podczas zgrzewania mogą być stosowane wówczas, gdy producent profilu przewidział taki wariant hydroizolacji.

Także grube (przynajmniej 1 mm) folie z tworzyw sztucznych i kauczuku stosuje się wtedy, gdy pozwala na to producent profilu (w innym przypadku, ze względu na konieczność stosowania specjalnych dodatkowych uszczelek i taśm butylowych, jest to wariant spotykany relatywnie rzadko).

Na RYS. 18 pokazano detal okapu.

Montaż jest prosty. Przede wszystkim należy na krawędzi jastrychu wykonać uskok pozwalający na obsadzenie profilu, tak aby tworzył on z powierzchnią jastrychu płaszczyznę.

Najlepiej do tego stosować specjalne szablony montażowe (FOT. 10), pozwalające wykonać odpowiedni uskok w świeżej zaprawie.

Montaż profili rozpoczyna się od narożników. Po ich wstępnym ustawieniu należy zaznaczyć miejsca mocowania mechanicznego, wywiercić otwory, obsadzić nierdzewne kotwy lub koszulki kołków rozporowych i wstępnie zamocować narożniki celem wymierzenia dalszych odcinków profili prostych.

Podczas wymierzania odcinków profili należy pamiętać o pozostawieniu przerw dylatacyjnych o szerokości ok. 2 mm między profilami i elementami stałymi budynku, a przy ścianach uwzględnić montaż odbojników.

Po wymierzeniu i przycięciu wszystkich elementów należy je zdemontować.

Jeżeli izolacją na jastrychu jest szlam elastyczny, na powierzchni wykonanego wcześniej uskoku w podkładzie wzdłuż krawędzi należy nałożyć cienką warstwę żywicy elastycznej, w którą wkleja się narożniki i profile proste, ze zwróceniem uwagi na właściwe i równe ustawienie oraz wstępnie zamocować mechanicznie. Po jej związaniu dokręca się wkręty obsadzonych kołków rozporowych.

Na wysokości przerw dylatacyjnych (łączeń profili i narożników) mocuje się łączniki dylatacyjne, a powstałą szczelinę dylatacyjną na całej długości wypełnia się elastyczną masą uszczelniającą (do stosowania na zewnątrz np. silikonową czy poliuretanową, z gruntownikiem systemowym, jeżeli to zaleca producent).

Styk krawędzi profilu z jastrychem cementowym uszczelnia się taśmą wklejoną także na elastyczną żywicę uszczelniającą. Wówczas żywicę w miejscu łączenia ze szlamem należy posypać piaskiem do żywic i po związaniu żywicy usunąć nadmiar piasku. Otrzymuje się w ten sposób szorstką, przyczepną powierzchnię.

Alternatywnie powierzchnię profilu od góry podczas jego klejenia można powlec żywicą i posypać piaskiem do żywic (po związaniu należy go starannie usunąć). Wtedy uszczelnienie styku może być wykonane za pomocą taśmy wklejonej na szlam elastyczny.

Można spotkać także zalecenia, żeby zamiast elastycznej żywicy stosować cienkowarstwową zaprawę uszczelniającą (szlam).

Takie rozwiązanie jest dopuszczalne, o ile producent szlamu potwierdzi brak korozyjnego oddziaływania szlamu na profil (na rynku znaleźć można szlamy nieoddziaływujące w sposób korozyjny na obróbki, poza tym odporność korozyjna tego typu profili systemowych jest zupełnie inna niż typowych obróbek blacharskich).

Wówczas na powierzchni wykonanego wcześniej uskoku w podkładzie, wzdłuż krawędzi balkonu układamy cienką warstwę z zaprawy uszczelniającej, na której osadzamy narożniki i profile proste, z zachowaniem dbałości o właściwe i równe ustawienie.

Po wstępnym związaniu zaprawy uszczelniającej dokręcamy wkręty osadzonych kołków rozporowych.

Styk krawędzi profilu z podkładem cementowym wzmacniamy wklejoną na zaprawie uszczelniającej taśmą wzmacniającą o szerokości min. 10 cm.

Połączenia profili prostych i narożników wykonuje się w sposób opisany wcześniej.

Do wykonania izolacji pod matą drenażową zamiast elastycznego szlamu można także stosować masę KMB lub membranę samoprzylepną, jeżeli z obliczeń cieplno-wilgotnościowych wynika, że nie dochodzi do kondensacji międzywarstwowej. Wówczas konieczne może być zmodyfikowanie sposobu obsadzenia profilu okapowego.

Przykładowo, zamiast stosowania szlamu lub żywicy do wklejenia profilu korzystne może być stosowanie np. masy KMB, jednak należy to bezwzględnie skonsultować z producentem profilu i samoprzylepnej membrany bitumicznej.

W żadnym wypadku nie można doprowadzić do zasklepienia otworów odpływowych przez hydroizolację. Wymusza to nie tylko bardzo staranne wykonywanie prac, ale i wysoką tolerancję wymiarową.

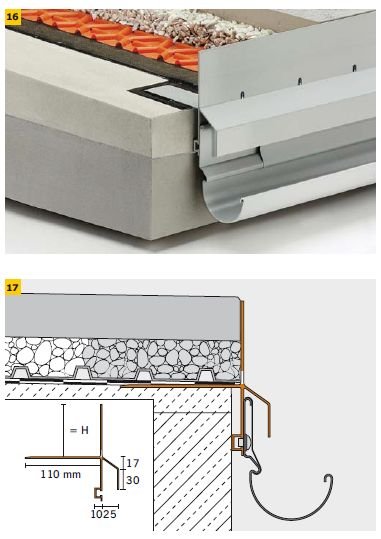

Profil pokazany na RYS. 10 ma wprawdzie otwory odpływowe w części poziomej, ale dostępne są także profile mające otwory odpływowe w pionowej części (RYS. 16-17).

W takiej sytuacji zastosowanie zbyt grubej powłoki wodochronnej (np. kilku warstw papy polimerowo-bitumicznej/samoprzylepnej membrany bitumicznej lub zastosowanie papy na lepiku) może spowodować problemy z odprowadzeniem wody.

Płytki ceramiczne układa się na odpowiedniej zaprawie klejowej. Należy zwrócić uwagę, aby między "noskiem" profilu okapowego a płytkami pozostawić szczelinę o szerokości min. 5 mm. Przestrzeń między profilem ("noskiem") a płytkami wypełnia się sznurem dylatacyjnym i masą dylatacyjną właściwą do zastosowań zewnętrznych (silikonową lub poliuretanową).

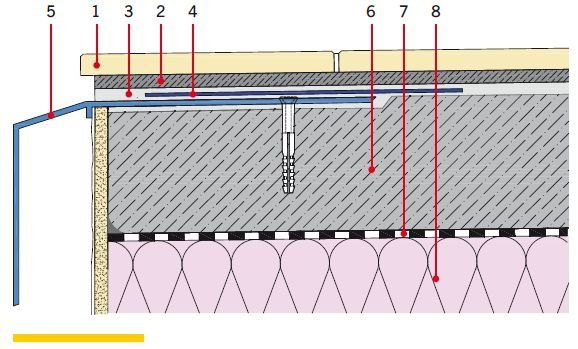

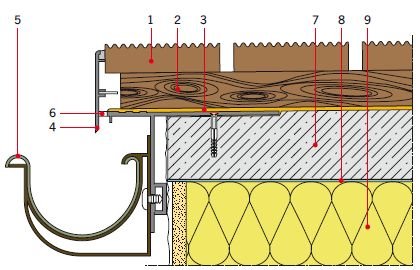

Warstwą użytkową nie muszą być płytki. Możliwe jest zastosowanie płyt kamiennych, dekoracyjnych płyt betonowych, chodnikowych czy drewnianych paneli (kasetonów) - RYS. 19-22. Może wtedy zaistnieć konieczność stosowania dodatkowych warstw, np. ochronnych lub filtrujących, o ile nie są one składnikiem systemowych mat drenujących.

Sposoby wykonania detali zależą od warstwy użytkowej, choć zasada jest podobna do opisanej wcześniej.

Podstawą są odpowiednie profile brzegowe. Profil musi być dopasowany do rodzaju i wysokości warstw drenującej i użytkowej.

W przypadku płyt układanych na kruszywie niezwykle istotne jest stabilne i pewne zamocowanie profili okapowych. Popełnione przy tym błędy w skrajnym przypadku mogą prowadzić do urwania się profilu i wysypania kruszywa z płytami warstwy użytkowej.

Rodzaj profilu jest dostosowany do rodzaju warstwy użytkowej i rodzaju powłoki wodochronnej - te trzy elementy razem z matą drenującą stanowią system. Jednoznacznie pokazują to RYS. 10-22 oraz FOT. 14-15.

Także specyfika materiału wodochronnego narzuca pewne rozwiązania - materiały bezspoinowe będą wymagały zastosowania taśmy na styku profilu z jastrychem, czego nie ma w przypadku stosowania materiałów rolowych (np. samoprzylepnej membrany bitumicznej).

Można dyskutować, czy odprowadzenie wody z połaci przez drenaż wymusza wykonanie orynnowania.

W przypadku tarasu jest to obligatoryjne, ale taras stanowi rodzaj dachu. W przypadku balkonów czynnikiem determinującym będzie kształt obróbki.

Przy uszczelnieniu zespolonym profil brzegowy "odsuwa" wodę opadową od boku płyty, w systemie drenażowym tak być nie musi, dlatego zawsze warto skonsultować to z producentem systemu i/lub specjalistą opracowującym technologię prac hydroizolacyjnych.

Balustrada

Balustrady balkonów i tarasów, a w szczególności ich mocowanie stanowią nie lada wyzwanie. Istotne jest, aby zamocowanie balustrady w konstrukcji balkonu czy tarasu było odpowiednio wytrzymałe i umożliwiało bezpieczne użytkowanie. Niemniej istotne jest zapewnienie szczelności w miejscach mocowań.

Wiele poradników czy informacji technicznych zaleca mocowanie balustrad do czoła lub od spodu płyty balkonowej. Jest to jak najbardziej słuszne, jednak nie zawsze takie mocowanie jest możliwe do zrealizowania.

Ograniczenia są spowodowane przyjętymi rozwiązaniami projektowymi w przypadku nowo wznoszonych budynków (co należy zakwalifikować jako ewidentny błąd projektowy) lub koniecznością odtworzenia istniejących balustrad mocowanych od góry płyty balkonowej czy tarasowej w przypadku budynków modernizowanych.

Chociaż na rynku spotyka się rozwiązania wielu producentów balustrad systemowych z różnymi rozwiązaniami mocowania słupków, nie trudno zauważyć, że opisany sposób mocowania balustrady jest jednak najczęściej spotykany.

Dodatkowo, praktyka pokazuje, że najczęściej montaż balustrad wykonywany jest po zakończeniu prac budowlanych związanych z wykończeniem posadzki balkonu lub tarasu i sprowadza się do wiercenia otworów pod kotwy mocujące balustradę przez wykonane już warstwy. To najbardziej ryzykowny z możliwych sposobów mocowania, gdyż w praktyce wiercenie otworów narusza szczelność warstwy hydroizolacji, a już na pewno nie pozwala osadzić kotwy w sposób kontrolowany.

Jeśli w projekcie brakuje szczegółu mocowania balustrady, przed rozpoczęciem prac budowlanych należy rozwiązać sposób mocowania balustrady z uwzględnieniem przyjętej technologii wykonania balkonu lub tarasu.

Co jednak zrobić, gdy słupek ma być mocowany "tradycyjnie", czyli przebijać warstwę użytkową z płytek i izolację podpłytową?

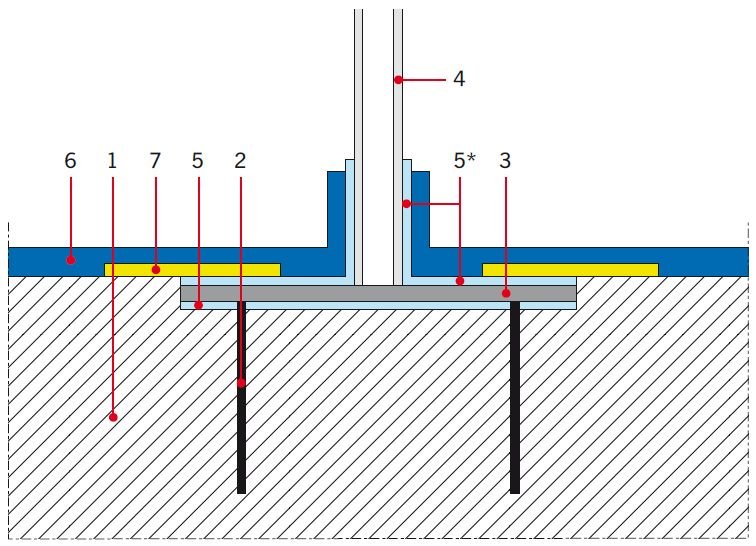

Detal uszczelnienia takiego słupka pokazano na RYS. 23. Słupki należy obsadzać w płycie konstrukcyjnej, do tego dochodzi chociażby konieczność założenia manszety.

Oczywiście umiejscowienie słupków balustrad musi być przemyślane - w przeciwnym razie efekt może być taki, jak na FOT. 16–17.

Na tarasach remontowanych słupek może stanowić problem. Często okazuje się bowiem, że decyzja o konieczności wymiany słupka zapada już po wykonaniu warstw użytkowych (niekiedy wręcz po wykonaniu hydroizolacji czy ułożeniu płytek).

Przyczyny są zwykle dwojakie: zły stan techniczny elementu mocującego lub zmiana koncepcji użytkowania (przesunięcie barierki w inne miejsce).

Bezmyślne przewiercenie hydroizolacji i obsadzenie słupka, nawet na tzw. kotwę chemiczną (wiercimy utwór o średnicy nieco większej niż sam słupek, do otworu wprowadzamy żywicę i obsadzamy słupek balustrady), jest niedopuszczalne.

Należy wówczas stosować słupki z tzw. markami. Jest to stalowy element (blacha) o wymiarach zwykle kilkanaście na kilkanaście centymetrów, mocowana do podłoża (jastrychu dociskowego) kołkami rozporowymi, do którego jest dospawany słupek balustrady (lub łącznik mocujący właściwy słupek).

Taką markę (zabezpieczoną antykorozyjnie i/lub powleczoną elastyczną żywicą z posypką z piasku kwarcowego) należy obsadzić w podłożu, nałożyć warstwę szlamu na poziomą część i wywinąć na słupek (styk marki z podłożem cementowym uszczelnić taśmą uszczelniającą).

Przy czym ten sposób też nie zawsze jest możliwy do zrealizowania, chociażby ze względu na zbyt małą grubość jastrychu dociskowego czy brak zapasu wysokości ze względu na grubość blachy marki (grubość warstwy kleju to zwykle 4-5 mm, a warstwy szlamu to 2 mm - RYS. 24). Wtedy trzeba stosować rozwiązania indywidualne, opracowane dla konkretnej połaci.

Podstawą jest stabilne i mocne obsadzenie elementu mocującego słupek balustrady.

Wytrzymałość mocowania można uzyskać przez dobór odpowiedniej kotwy lub marki, jej mocowanie w odpowiednio grubym i sztywnym podkładzie i długości uwzględniającej grubości warstw posadzkowych.

Szczelność w strefie mocowania kotwy lub marki zapewnia odpowiednio wykonane połączenie izolacji z kotwą lub marką oraz właściwe wykończenie na poziomie posadzki.

W przypadku remontu balkonu z założeniem pozostawienia balustrady sprzed remontu po rozbiórce warstw posadzkowych należy dokonać oceny sposobu mocowania słupków balustrady pod kątem przydatności do dalszych robót: czy zastany element mocujący jest właściwy w kontekście zamierzonej technologii warstw balkonowych oraz czy jego stan techniczny pozwala na kontynuację robót.

Jeśli słupki balustrady wykonane są z profili zamkniętych, należy zwrócić uwagę na ewentualne miejsca, przez które woda może dostawać się do wnętrza słupków i dalej pod izolację. Jak więc poprawnie wykonać ten detal?

Obsadzane elementy kotwiące powinny być zabezpieczony antykorozyjnie. Dotyczy to szczególnie elementów kotew lub marek stalowych, jeśli hydroizolacja wykonana jest z zaprawy uszczelniającej.

Jeśli powłoka antykorozyjna nie jest naniesiona przez producenta elementów mocujących, należy na oczyszczoną powierzchnię nanieść dwie warstwy odpowiedniej powłoki (w praktyce najczęściej stosowana jest żywica uszczelniająca z posypką z piasku kwarcowego do żywic).

Jak pokazano na RYS. 25-26, izolacja powinna być wyprowadzona na element kotwiący najwyżej jak na to pozwala grubość warstw posadzkowych. Istotny jest rodzaj izolacji.

W przypadku pap lub innych materiałów rolowych wspomniane wyprowadzenie izolacji jest możliwe, jeśli element mocujący balustradę ma odpowiednio dużą powierzchnię.

Jeśli izolacja wykonana jest z materiałów powłokowych-bezspoinowych (np. z zaprawy uszczelniającej), należy zadbać o dokładne i szczelne jej połączenie na styku z elementem kotwiącym i wyprowadzenie na ten element.

Uszczelnienie elastyczne nie powinno wychodzić na element mocujący wyżej niż 2–3 mm od poziomu posadzki. Podczas układania posadzki należy wykonać szczelinę o szerokości 6–8 mm wokół elementu mocującego. Szczelinę wypełnia się masą trwale plastyczną właściwą do zastosowań zewnętrznych (FOT. 18).

Także tarasy naziemne mogą wymagać balustrady, np. przy znacznym wyniesieniu połaci ponad poziom terenu (chociażby ze względu na skarpę).

Balustradę najlepiej mocować wówczas do boku płyty (lub ściany fundamentowej). Przykładowe skutki błędów pokazano na FOT. 19.

Inaczej wygląda sytuacja w przypadku balkonów/tarasów z drenażowym odprowadzeniem wody. O ile dla wariantu z płytkami ułożonymi na macie drenażowej opisane wcześniej rozwiązania są akceptowalne, to dla rozwiązania z warstwą użytkową z płyt ułożonych na warstwie kruszywa czy też układu odwróconego balustrada musi być mocowana w sposób nieprzebijający połaci tarasu (w praktyce do ściany pomieszczenia pod tarasem).

Można wprawdzie posiłkować się rozwiązaniem pokazanym na RYS. 24, jednak musi ono bezwzględnie zostać zaadaptowane do konkretnej sytuacji (konkretnej połaci).

Literatura

- Außenbeläge. Belagkonstruktionen mit Fliesen und Platten außerhalb von Gebäuden, ZDB VII 2005.

- Richtlinie für die Planung und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) - erdberührte Bauteile, Deutsche Bauchemie e.V. 2010.

- Richtlinie für die Planung und Ausführung von Abdichtung erdberührter Bauteile mit flexiblen Dichtungsschlämmen, Deutsche Bauchemie e.V. 2006.

- M. Rokiel, "Poradnik Hydroizolacje w budownictwie. Wybrane zagadnienia w praktyce", DW Medium, Warszawa 2009.

- M. Rokiel, "Tarasy i balkony. Projektowanie i warunki techniczne wykonania i odbioru robót", DW Medium, Warszawa 2011.

- Wytyczne do projektowania i wykonywania dachów z izolacją wodochronną - wytyczne dachów płaskich, Dafa, 2011.

- "Specyfikacje techniczne wykonania i odbioru robót budowlanych. Okładziny ceramiczne i hydroizolacje zespolone tarasów nad pomieszczeniami ogrzewanymi", OW Promocja, Warszawa 2011.

- "Specyfikacje techniczne wykonania i odbioru robót budowlanych. Warstwy użytkowe - okładziny i hydroizolacja tarasów nad pomieszczeniami ogrzewanymi z drenażowym odprowadzeniem wody", OW Promocja, Warszawa 2011.

- Materiały firmy Atlas.

- Materiały firmy Izohan.

- Materiały firmy Renoplast.

- Materiały firmy Schlüter.

- Materiały firmy Gutjahr.