Materiały stosowane do wtórnej hydroizolacji budynków – hybrydowe masy uszczelniające

Materials used for the secondary waterproofing of buildings – hybrid sealants

Wtórna hydroizolacja pionowa wykonana z masy FPMC, fot. B. Monczyński

Powłokowe materiały uszczelniające (tj. stosowane w postaci płynnej), takie jak mineralne szlamy uszczelniające [1] oraz modyfikowane polimerami grubowarstwowe masy bitumiczne [2], choć mają swoje ograniczenia – w przypadku mas bitumicznych są nimi relatywnie niska odporność mechaniczna oraz brak możliwości wykonania kolejnych warstw (np. tynku), natomiast w przypadku szlamów konieczność nakładania warstw grubości ok. 1 mm i długie przerwy robocze związane z wiązaniem zaprawy [3] – sprawdziły się jako produkty do uszczelniania elementów budynku stykających się z gruntem i od dziesięcioleci z powodzeniem stosowane są zarówno w budynkach istniejących, jak i nowo wznoszonych. Stale postępujący rozwój tego typu materiałów hydroizolacyjnych zaowocował opracowaniem w połowie pierwszej dekady XXI w. nowego rodzaju hydroizolacji: elastycznych, modyfikowanych polimerami powłok grubowarstwowych [4].

Zobacz także

dr inż. Bartłomiej Monczyński Co leży u podstaw niezawodności hydroizolacji budynków?

W przypadku prawidłowo zaprojektowanego i wzniesionego budynku wpływ wody zawartej w gruncie nie powinien być w ogóle uwzględniany przy rozważaniu cieplno-wilgotnościowego stanu przegród budowlanych –...

W przypadku prawidłowo zaprojektowanego i wzniesionego budynku wpływ wody zawartej w gruncie nie powinien być w ogóle uwzględniany przy rozważaniu cieplno-wilgotnościowego stanu przegród budowlanych – przy odpowiednio dobranych i w pełni funkcjonalnych hydroizolacjach strefy przyziemia woda gruntowa nie może zawilgacać konstrukcji, a zatem nie wywiera żadnego negatywnego wpływu na budynek [1].

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

STYROPMIN Styropmin XPS PRO – niezawodny do zadań specjalnych

XPS PRO jest najnowszym osiągnięciem ekspertów z firmy Styropmin w dziedzinie skutecznej termoizolacji. To polistyren ekstrudowany, materiał bardziej wytrzymały i twardszy od uniwersalnego styropianu....

XPS PRO jest najnowszym osiągnięciem ekspertów z firmy Styropmin w dziedzinie skutecznej termoizolacji. To polistyren ekstrudowany, materiał bardziej wytrzymały i twardszy od uniwersalnego styropianu. Niezawodny w miejscach trudnych do ocieplenia, z ryzykiem zawilgocenia i dużą amplitudą temperatur, a także narażonych na duże naprężenia ściskające.

Artykuł stanowi kontynuację cyklu o materiałach stosowanych do wtórnych hydroizolacji budynków. Tym razem autor omawia temat hybrydowych mas uszczelniających. Przedstawia ich specyfikę oraz zakresy zastosowań.

Materials used for the secondary waterproofing of buildings – hybrid sealants

The article is a continuation of the cycle on materials used for secondary waterproofing of buildings. This time the author discusses the topic of hybrid sealants. He presents their specificity and scope of application, as well as the methods of their application in detail.

***

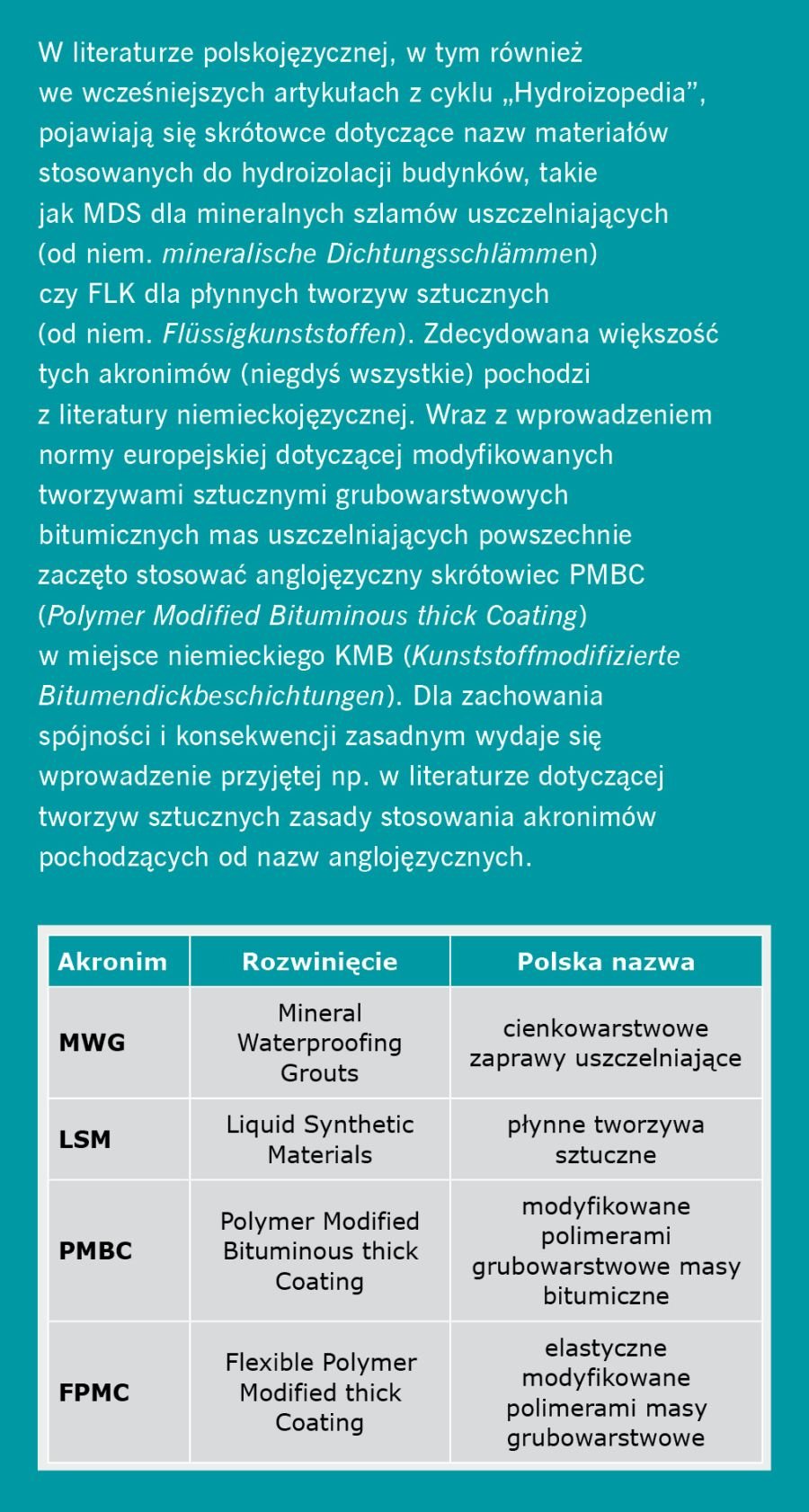

TABELA. Skrótowe oznaczenia (akronimy), ich rozwinięcia i polskie nazwy dotyczące wybranych materiałów stosowanych w hydroizolacji budowli

Elastyczne modyfikowane polimerami powłoki grubowarstwowe, określane również jako FPMC (patrz: ramka w TABELI), składają się z kruszyw mineralnych, wypełniaczy, spoiw hydraulicznych i/lub polimerowych oraz dodatków. Są to masy jedno- lub dwukomponentowe aplikowane pędzlem, pacą lub poprzez natrysk. Nie zawierają one żadnych organicznych spoiw reaktywnych, a ich utwardzanie następuje w wyniku reakcji fizycznej i/lub chemicznej [5–7]. Ta grupa produktów – określana również jako hydroizolacje „hybrydowe” lub „reaktywne”, a czasem nawet jako „PMBC bez B” – cieszy się coraz większą popularnością wśród wykonawców robót budowlanych ze względu na stosunkowo prostą aplikację i znacznie lepsze właściwości schnięcia w porównaniu z grubowarstwowymi masami bitumicznymi, również w mniej sprzyjających warunkach pogodowych [8–10].

Stosowanie określenia „hydroizolacje hybrydowe” wynika z faktu, że materiał ten nie tylko spełnia wymagania stawiane zarówno mineralnym szlamom uszczelniającym (MWG), jak i grubowarstwowym masom bitumicznym (PMBC), ale w niektórych przypadkach znacznie je przekracza.

Zaletami zastosowania tego materiału uszczelniającego jest również rozszerzony zakres zastosowania (TABELA 1) oraz zróżnicowanie metod aplikacji. Materiał może być nakładany zarówno pacą i kielnią (szpachlowanie), pędzlem (tzw. metoda szlamowania), jak i aplikowany mechanicznie (natrysk). Pozwala to m.in. na dokładne zabezpieczenie elementów o skomplikowanych kształtach, takie jak narożniki, przejścia instalacyjne czy (spotykane szczególnie w przypadku starszych obiektów) tzw. podłoża mieszane, tj. wykonane z materiałów o zróżnicowanych właściwościach i geometrii (FOT. na górze).

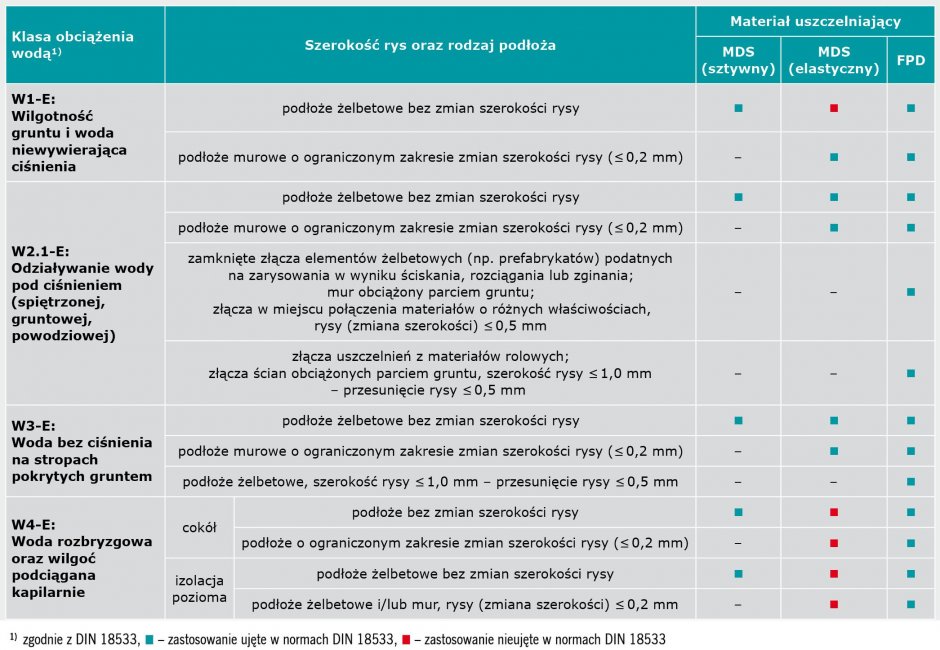

TABELA 1. Obszary zastosowania sztywnych oraz elastycznych szlamów uszczelniających (MWG) oraz elastycznej modyfikowanej polimerami powłoki grubowarstwowej (FPMC) do hydroizolacji elementów konstrukcji stykających się z gruntem wg [14] oraz [6]

Materiał charakteryzuje się również przyspieszonym wiązaniem, zwiększoną elastycznością (zdolnością mostkowania rys w podłożu), doskonałą przyczepnością (nawet 2,5-krotnie wyższą w porównaniu z grubowarstwowymi powłokami bitumicznymi [11]) zarówno do podłoży mineralnych, jak i niemineralnych (takich jak drewno, stal czy tworzywa sztuczne), zwiększoną stabilnością pod naciskiem oraz odpornością na promieniowanie UV.

FOT. 2. Masa FPMC zastosowana do uszczelnienia przyziemia budynku nowo wznoszonego; fot.: B. Monczyński

Masa FPMC może również stanowić powłokę zabezpieczającą przed przenikaniem radonu z gruntu (wymagane potwierdzenie badaniami) [12]. W zależności od zastosowania hybrydowe masy uszczelniające mogą być stosowane w połączeniu z dodatkowymi komponentami systemowymi, takimi jak wkładki wzmacniające lub taśmy uszczelniające. Po związaniu mogą być ponadto malowane, tynkowane lub pokrywane okładzinami.

Hydroizolacje z elastycznych modyfikowanych polimerami mas grubowarstwowych mogą być wykonywane zarówno w budynkach nowo wznoszonych (FOT. 1, RYS. 1), jak i istniejących (FOT. na górze, RYS. 2).

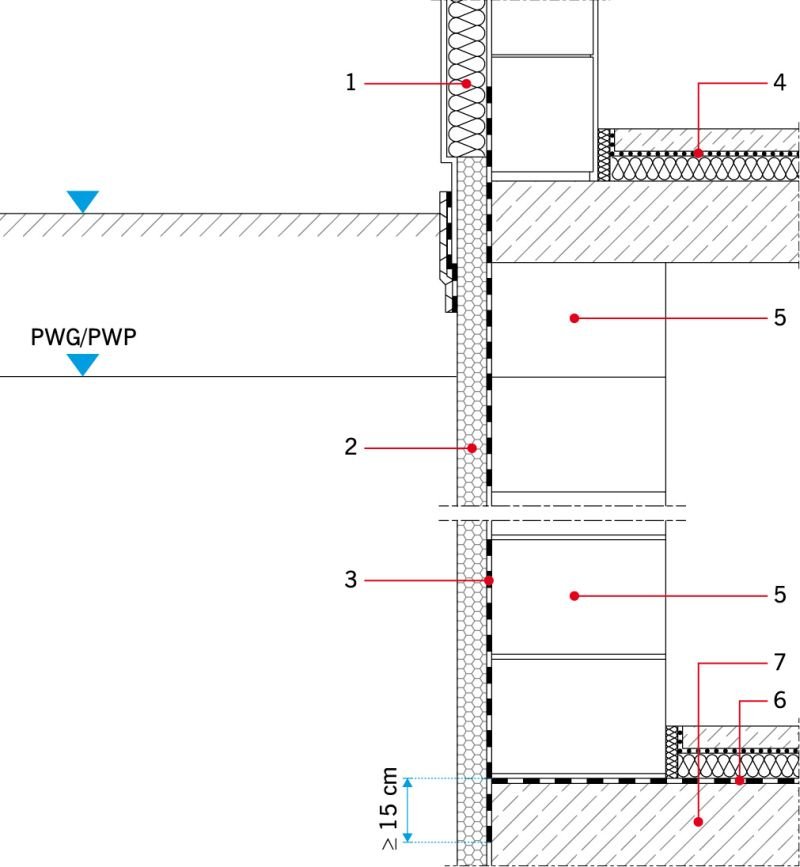

RYS. 1. Izolacja wodochronna (W2.1-E) z FPMC w budynku nowo wznoszonym. Objaśnienia: 1 – złożony system izolacji cieplnej (ETICS), 2 – warstwa ochronna, 3 – FPMC, 4 – jastrych na warstwie izolacji cieplnej, 5 – ściana piwnicy (mur na spoinie tradycyjnej lub mur na spoinie cienkowarstwowej lub beton), 6 – izolacja pozioma posadzki (jeśli wymagana), 7 – element z betonu wodonieprzepuszczalnego; rys.: [6]

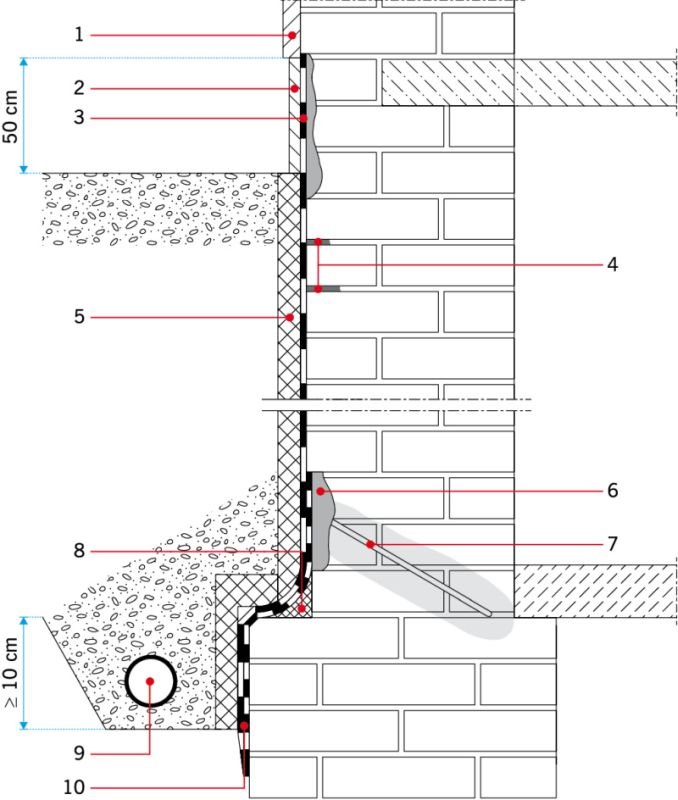

RYS. 2. Ogólny schemat wykonania wtórnej hydroizolacji zewnętrznej w przypadku obciążenia wilgocią gruntu lub wodą niewywierającą ciśnienia przy zastosowaniu elastycznej modyfikowanej polimerami masy grubowarstwowej. Objaśnienia: 1 – tynk zewnętrzny, 2 – tynk cokołu, 3 – wtórna hydroizolacja pionowa strefy cokołowej oraz przyziemia (FPMC), 4 – uzupełnienie zmurszałych spoin (opcjonalnie), 5 – warstwa ochronna, względnie izolacja perymetryczna, względnie warstwa drenażowa, 6 – warstwa wyrównująca, 7 – wtórna izolacja pozioma, 8 – mineralna faseta uszczelniająca, 9 – drenaż, 10 – mineralny szlam uszczelniający (MWG); rys.: B. Monczyński na podstawie [15]

Z reguły uszczelnienie następuje od strony narażonej na działanie wody, ale pod pewnymi warunkami może być wykonywane jako hydroizolacja od wewnątrz. Materiały te najczęściej stosowane są do uszczelniania elementów stykających się z gruntem, tj. do wykonywania (TABELA 1) [4, 10]:

- hydroizolacji płyt fundamentowych i/lub zewnętrznych powierzchni ścian zagłębionych w gruncie przed wilgotnością gruntu, niespiętrzającą się oraz spiętrzającą się wodą infiltracyjną (klasa W1-E określona w normie DIN 18533-1 [13]), a także wodą gruntową pod ciśnieniem (klasa W2-E),

- hydroizolacji stropów zagłębionych w gruncie (klasa W3-E),

- hydroizolacji poziomych przeciw wilgoci podciąganej kapilarnie w i pod ścianami (klasa W4-E),

- hydroizolacji strefy cokołowej budynków (klasa W4-E),

- uszczelniania obszarów przejściowych oraz spoin roboczych w konstrukcjach wykonanych z betonu o zwiększonej odporności na przenikanie wody (betonów wodonieprzepuszczalnych),

jak również:

- uszczelnień zespolonych (hydroizolacji podpłytkowej) w pomieszczeniach wilgotnych oraz na balkonach i tarasach.

Zasady wykonywania hydroizolacji elementów budynku stykających się z gruntem opisano w opublikowanej w 2020 r. instrukcji „Wytyczne dotyczące planowania i wykonywania hydroizolacji elastycznymi modyfikowanymi polimerami masami grubowarstwowymi (FPMC)” [6].

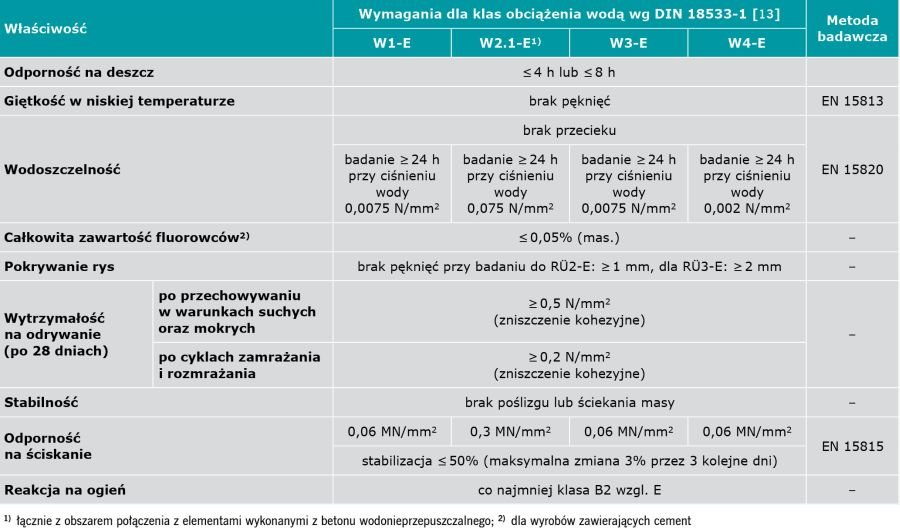

W TABELI 2 podano określony w ww. instrukcji sposób wykonania oraz minimalne grubości suchej warstwy w zależności od rodzaju ekspozycji na wodę, natomiast w TABELI 3 wymagania, jakie powinny spełniać masy FPMC.

TABELA 2. Obszary zastosowania, minimalne grubości suchej warstwy oraz sposób aplikacji elastycznych modyfikowanych polimerami mas grubowarstwowych (FPMC) nprzy uszczelnianiu stykających się z gruntem elementów budynków nowo wznoszonych i istniejących [4]

Hydroizolacje z elastycznych modyfikowanych polimerami mas grubowarstwowych można wykonywać zarówno na elementach poziomych, pionowych, jak i nachylonych. W zależności od konsystencji oraz rodzaju podłoża aplikacja materiału prowadzona jest przy użyciu pędzla, pacy i kielni lub metodą natryskową (przy użyciu odpowiedniej pompy). Materiał uszczelniający należy nakładać w co najmniej dwóch etapach roboczych, z wkładką wzmacniającą lub bez (w zależności od klasy ekspozycji na wodę). Materiał należy nakładać równomiernie i w taki sposób, aby uzyskać grubość związanej warstwy odpowiedniej do występującego obciążenia wodą (TABELA 2).

Miejsca połączeń z hydroizolacjami wykonanymi z materiałów w postaci pap lub membran, względnie z takimi elementami jak przejścia instalacyjne lub konstrukcje kołnierzowe, należy traktować jako rozwiązania specjalne, tj. w odpowiedni sposób zaprojektować i wykonać.

Uszczelnianie konstrukcji przy zastosowaniu hydroizolacji hybrydowych powinno być wykonywane w warunkach pogodowych, które nie wpływają niekorzystnie na wydajność oraz właściwości materiału. Świeżo nałożoną powłokę należy chronić przed przedwczesnym obciążeniem wodą opadową oraz niską temperaturą.

Zarówno podczas prowadzenia prac, jak i w (zadeklarowanym przez producenta) okresie wiązania materiału temperatura powietrza oraz podłoża nie może spadać poniżej +5°C oraz musi być o co najmniej 3°C wyższa od temperatury punktu rosy.

W okresie letnim należy stosować się do zasad obowiązujących przy wykonywaniu tynków, tj. nie prowadzić prac w okresie silnego nasłonecznienia oraz temperaturze powietrza i podłoża przekraczającej +30°C. Świeża powłoka również powinna być chroniona przed bezpośrednim nasłonecznieniem (np. przez zasłonięcie plandeką), ponieważ nadmierne nagrzanie powierzchni mogłoby spowodować zwiększone naprężenia wiążącego materiału, co z kolei może prowadzić do powstawania pęknięć w warstwie hydroizolacji.

Istotne jest również wcześniejsze wypełnienie (zamknięcie) porów i drobnych ubytków w podłożu (szczególnie w podłożu betonowym) poprzez wykonanie szpachlowania wypełniającego (tzw. szpachlowania drapanego), aby zapobiec tworzeniu się w świeżej powłoce pęcherzy powietrza. Materiał należy zawsze nakładać w minimum dwóch warstwach (przejściach roboczych) w takiej ilości, aby po wyschnięciu uzyskać powłokę o grubości odpowiadającej występującej ekspozycji na wodę.

Do nakładania drugiej warstwy przystępuje się zazwyczaj wówczas, gdy pierwsza jest na tyle związana, że prowadzenie dalszych prac nie spowoduje jej uszkodzenia. W przypadku hydroizolacji przeciw wodzie napierającej może być wymagane wtopienie wkładki wzmacniającej w pierwszą świeżą warstwę uszczelnienia.

W żadnym miejscu uszczelnianej powierzchni grubość suchej warstwy hydroizolacji hybrydowej nie może być niższa niż określona w wymaganiach. Aby wymóg ten mógł zostać spełniony na etapie prowadzenia prac, producent winien określić minimalną grubość warstwy mokrej oraz zużycie jednostkowe materiału.

Przy określaniu zużycia materiału należy uwzględnić określony w normie DIN 18533-3 [16] dodatek w celu zapewnienia grubości warstwy [6] – w taki sam sposób jak w przypadku modyfikowanych polimerami grubowarstwowych mas bitumicznych (zob. [2]). Niemniej określona przez producenta grubość warstwy mokrej nie może w żadnym miejscu być przekroczona o więcej niż 100%. Również kontrolę grubości warstwy oraz procesu wysychania należy prowadzić analogicznie do mas PMBC.

Literatura

1. B. Monczyński, „Materiały stosowane do wtórnej hydroizolacji budynków – mineralne zaprawy uszczelniające”, „IZOLACJE” 6/2022, s. 140–145.

2. B. Monczyński, „Materiały stosowane do wtórnej hydroizolacji budynków – grubowarstwowe powłoki bitumiczne”, „IZOLACJE” 9/2022, s. 66–71.

3. M. Rokiel, „Hydroizolacje w budownictwie”, Grupa MEDIUM, Warszawa 2019.

4. R. Spirgatis, „Was geht? FPDs für erdberührte Bauwerksabdichtungen. Teil 1 – Anwendung und Grenzen”, „Schützen & Erhalten” 3/2021, pp. 20–24.

5. WTA Merkblatt 4-9-19/D, „Nachträgliches Abdichten und Instandsetzen von Gebäude- und Bauteilsockeln”.

6. „Richtlinie für die Planung und Ausführung von Abdichtungen mit flexiblen polymermodifizierten Dickbeschichtungen (FPD)”, Deutsche Bauchemie e.V., Frankfurt am Main 2020.

7. „Prüfgrundsätze zur Erteilung von allgemeinen bauaufsichtlichen Prüfzeugnissen für starre und flexible mineralische Dichtungsschlämmen sowie flexible polymermodifizierte Dickbeschichtungen für die Abdichtung von Bauwerken (PG-MDS/FPD)”, DIBT Deutsches Institut für Bautechnik, Berlin 2016.

8. H.-H. Wetzel, T. Platts, „BauSV kompakt – Dichter als vorher!? Ein Blick auf die neuen Abdichtungsnormen Teile 1 bis 6”, Sonderdruck aus Der Bausachverständige, Heft 1. bis 4.2018, 6.2018 und Heft 1.2019, Fraunhofer IRB Verlag, Stuttgart 2019.

9. R. Spirgatis, „Was ist eigentlich eine Hybridabdichtung?”, „Schützen & Erhalten” 2/2011, pp. 11–14.

10. R. Spirgatis, „Nachträgliches Abdichten erdberührter Bauteile” (w:) BuFAS e. V. (red.), „Altabausanierung 10: Schadenfreies Bauen – Wunsch oder Realität?”, Beuth Verlag GmbH, Berlin– Wien–Zürich 2015, pp. 209–221.

11. R. Spirgatis, „Was geht nicht? FPDs für erdberührte Bauwerksabdichtungen. Teil 2 – Grenzen bei der Anwendung”, „Schützen & Erhalten” 4/2021, pp. 16–21.

12. B. Monczyński, „Ochrona budynków przed naturalnymi źródłami promieniowania jonizującego”, „IZOLACJE” 11/12/2020, s. 70–76.

13. DIN 18533-1, „Abdichtung von erdberührten Bauteilen – Teil 1: Anforderungen, Planungs- und Ausführungsgrundsätze”, DIN Deutsches Institut für Normung e.V., Berlin 2017.

14. „Richtlinie für die Planung und Ausführung von Abdichtungen mit mineralischen Dichtungsschlämmen (MDS)”, Deutsche Bauchemie e.V., Frankfurt am Main 2020.

15. WTA Merkblatt 4-6-14/D, „Nachträgliches Abdichten erdberührter Bauteile”.

16. DIN 18533-3, „Abdichtung von erdberührten Bauteilen – Teil 3:Abdichtung mit flüssig zu verarbeitenden Abdichtungsstoffen”, DIN Deutsches Institut für Normung e.V., Berlin 2017.