Środki gruntujące do podłoży mineralnych

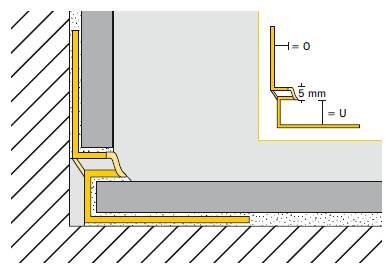

Hydroizolacja powinna pokrywać całą powierzchnię izolowanych fundamentów.

S. Chłądzyński

Nie ma tynkowania bez gruntowania – takie hasło znają wszyscy doświadczeni tynkarze. Ale czy gruntowanie podłoża wykonywane jest tylko przed tynkowaniem? Co z przygotowaniem podłoża pod posadzki, hydroizolacje, gładzie czy farby?

Zobacz także

Tremco CPG Poland Sp. z o.o. Flowcrete – bezspoinowe posadzki żywiczne w przemyśle

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość...

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość oraz łatwość utrzymania w czystości, rozwiązania posadzkowe na bazie żywic syntetycznych są powszechnie stosowane w zakładach produkcyjnych z różnych branż.

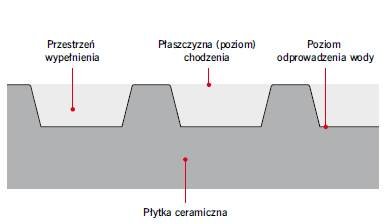

dr inż. Krzysztof Pogan, WestWood® Kunststofftechnik GmbH Rozwiązania dla parkingów wielopoziomowych i podziemnych

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one...

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one raczej budowle drogowe, jak np. mosty. Zatem muszą spełniać wysokie wymagania w zakresie trwałości – powinny możliwie długo pozostać odporne na oddziaływanie warunków zewnętrznych i służyć przez długi czas.

dr inż. Krzysztof Pogan Rysy w posadzkach nawierzchni garażu podziemnego

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób...

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób kontynuujący wnętrza urbanistyczne działek sąsiednich.

Środki gruntujące stanowią nieodzowny element prowadzenia prac wykończeniowych w budownictwie. Dobry grunt to grunt systemowy opracowany dla danej grupy produktowej, a ściślej mówiąc – z myślą o danym etapie prowadzenia prac wykończeniowych.

Taki grunt stanowi przeciwieństwo taniego i nieefektywnego gruntu uniwersalnego, bo jak mówi znane powiedzenie, jak coś jest do wszystkiego, to jest do niczego. Dlatego na rynku krajowym producenci chemii budowlanej poszerzają swoją ofertę środków gruntujących o nowe wyroby będące uzupełnieniem poszczególnych grup produktowych czy systemów. Jakość środków gruntujących jest stale podnoszona, ponieważ grunt aplikowany jest jako pierwszy, stanowi niejako wizytówkę systemu producenta.

Funkcjonujący dotychczas podział gruntów na dwie zasadnicze kategorie, tzn.:

- środki wyrównujące chłonność podłoża,

- środki zwiększające przyczepność do podłoża,

należy poszerzyć, biorąc pod uwagę poszczególne etapy prowadzenia prac wykończeniowych w budownictwie. A więc o grunty:

- wzmacniające podłoże,

- podtynkowe zwiększające przyczepność,

- podtynkowe na podłoża chłonne,

- pod tynki dekoracyjne, pod posadzki,

- pod kleje do okładzin,

- pod gładzie,

- pod farby,

- pod hydroizolacje.

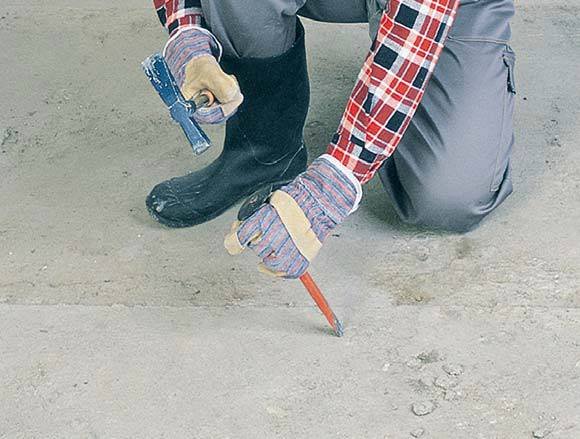

Grunty wzmacniające podłoże

Nazywane są często głęboko penetrującymi. Stosowane są zazwyczaj na podłożach starych, remontowanych. Są to najczęściej stare wylewki betonowe lub tynki cementowo-wapienne (fot. 1).

Istota działania tego rodzaju gruntów polega na głębokiej penetracji wgłębnej podłoża. Aby taki efekt otrzymać, stosuje się do przygotowania gruntu emulsje o bardzo drobnych cząsteczkach, często o wymiarach nanometrycznych.

Grunty wzmacniające podłoże w pewnym stopniu ograniczają i wyrównują jego chłonność. Polepszają ponadto przyczepność do podłoża zapraw wyrównawczych, jeśli są one stosowane. Warto pamiętać, że grunt wzmacniający podłoże nie jest zamiennikiem gruntu podposadzkowego czy podtynkowego, dlatego podłoże zagruntowane środkiem wzmacniającym powinno być przed wylewaniem posadzki czy przed narzutem tynku pomalowane dodatkowo właściwym gruntem systemowym. Rzeczą oczywistą jest w przypadku gruntów wzmacniających, że należy je stosować tylko na podłożach zwartych, nieodspajających się, co łatwo można sprawdzić, opukując wątpliwe miejsca młotkiem lub nawet ręką. Luźne lub słabo związane fragmenty podłoży, kruche i łuszczące się należy usunąć.

Grunty podtynkowe zwiększające przyczepność

Ta grupa gruntów nazywana jest popularnie przez tynkarzy „beton–kontakt”. Środki gruntujące zwiększające przyczepność zawierają oprócz dyspersji żywic syntetycznych, ograniczającej i wyrównującej chłonność podłoża, ziarna wypełniacza mineralnego (najczęściej kwarcowego lub węglanowego). Takie wyroby stosuje się głównie na gładkich podłożach betonowych, a ziarna wypełniacza tworzą szorstką warstwę ułatwiającą przyczepność tynku i zapobiegającą jego spływaniu z powierzchni bezpośrednio po narzucie.

Grunty te stosowane są głównie pod tynki gipsowe. Znacznie rzadziej są one wykorzystywane pod tynki cementowo-wapienne, gdzie na podłożu betonowym zalecane jest wykonanie tzw. szprycu z tynku podkładowego. W przypadku tynków cementowo-wapiennych właściwe przygotowanie podłoża jest szczególnie ważne, bowiem tynki te, w przeciwieństwie do tynków gipsowych, mają skłonność do spękań. Pajęczynowate rysy skurczowe o szerokości do 0,2 mm, widoczne dopiero po spryskaniu tynku wodą, są niegroźne w skutkach (fot. 2). Tynk pomimo spękań skurczowych nie odspaja się od podłoża, zachowując właściwą przyczepność, a rysy będą niewidoczne po wykończeniu otynkowanej powierzchni gładzią i farbą. Wadę powierzchni tynku stanowią natomiast większe rysy, widoczne gołym okiem, powstałe w wyniku nieodpowiedniego przygotowania podłoża pod tynkowanie lub prowadzenia dalszych prac (bezpośrednio po otynkowaniu ścian) z użyciem np. młota pneumatycznego wywołującego drgania budynku czy też spękania konstrukcyjne (fot. 3). Związane jest to z tym, że tynk cementowo-wapienny nie jest materiałem konstrukcyjnym, przenoszącym duże naprężenia, lecz materiałem wykończeniowym.

Grunty podtynkowe na podłoża chłonne

Do elementów murowych o dużej chłonności zalicza się przede wszystkim gazobeton oraz silikaty, a w mniejszym stopniu cegły i pustaki ceramiczne. Ściany z tych elementów są przed tynkowaniem malowane specjalnie przeznaczonym do tego celu środkiem, dostępnym w postaci koncentratu rozcieńczanego na budowie wodą w proporcjach zależnych od chłonności elementów murowych. Najczęściej zalecane proporcje grunt:woda wahają się od 1:2 do 1:5. W niektórych przypadkach grunt aplikowany jest na ściany bez rozcieńczania.

Środki te tworzą cienką powłokę na zagruntowanym podłożu. Utworzona powłoka nie przyczynia się do zamknięcia porów podłoża, lecz jest na tyle szczelna i odporna na działanie wody, że zapewnia prawidłową współpracę zagruntowanego podłoża z tynkiem, z kontrolowaną wymianą wilgoci. Grunty te są barwione w masie (z reguły na różowo, żółto lub niebiesko – fot. 4).

Stosowanie gruntu ujednolicającego chłonność jest szczególnie ważne, gdy na ściany ma być nakładany tynk gipsowy. Obrabia się go w ciągu cyklu roboczego trwającego 3–4 godz. i różnice w chłonności podłoża mogą wręcz uniemożliwić jego obróbkę. Problemy pojawiają się szczególnie wtedy, gdy do murowania nie użyto zapraw cienkowarstwowych (fuga o grubości 1–3 mm), lecz tradycyjnych zapraw murarskich o grubości do 20 mm. Podczas obróbki tynku gipsowego na środku bloczka tynk jest już związany i twardy, a na grubych fugach ciągle jeszcze niezwiązany, miękki. Obróbka tynku na takich powierzchniach jest trudna, a częstym efektem tynkowania są widoczne fugi zagłębione w stosunku do powierzchni całej ściany (fot. 5).

W przypadku narzutu na podłoża chłonne tynków cementowo-wapiennych zaleca się raczej obfite zlanie wodą całej powierzchni przeznaczonej pod tynkowanie. Ściana powinna być mocno nasączona wodą. Na tak przygotowanych ścianach należy aplikować tynki cementowo-wapienne lekkie, które są przeznaczone do stosowania na takich ścianach. Brak wiedzy tynkarzy i obawa, że tynk będzie szybciej wiązał, co uniemożliwi jego obróbkę na drugi dzień, sprawia, że również pod tynki cementowo-wapienne stosowane są często grunty w celu ujednolicenia chłonności.

Grunty pod tynki dekoracyjne

Ponieważ w systemach dociepleń dostępnych jest wiele rozwiązań dotyczących mas tynkarskich (tynki mineralne, akrylowe, silikatowe, silikonowe i ich kompilacje), nie ma gruntu uniwersalnego, kompatybilnego ze wszystkimi rodzajami tynków. Z reguły stosuje się osobny grunt pod tynki mineralne i akrylowe oraz osobny pod tynki silikatowe i silikonowe, choć czasem zdarza się, że w ofercie firmy produkującej materiały do systemów dociepleń jest więcej niż dwa grunty.

Zadaniem środka gruntującego jest wyrównanie chłonności warstwy zbrojącej składającej się z siatki zatopionej w kleju oraz zwiększenie przyczepności tynku do tej warstwy. Często zdarzają się nieotynkowane elewacje przed okresem zimowym. Jest to dopuszczalne, lecz należy wówczas warstwę kleju z wtopioną siatką pomalować gruntem przed zimą. Grunt z uwagi na właściwości hydrofobowe będzie chronił warstwę zbrojącą przed wnikaniem wody opadowej i mrozem. Warto przy tym pamiętać, że jeśli przerwa między nałożeniem gruntu a tynkowaniem trwa więcej niż 3 mies., należy koniecznie powtórzyć gruntowanie przed nałożeniem tynku. Ponowne gruntowanie może być konieczne nawet, gdy okres pomiędzy gruntowaniem a tynkowanie jest krótszy niż 3 mies., szczególnie gdy przerwa następuje zimą. Decyduje o tym dokładna kontrola stanu elewacji przed tynkowaniem.

Osobną grupę stanowią grunty pod tynki mozaikowe. W tym przypadku stosuje się grunty barwione, dobierane w zależności od wzoru kolorystycznego tynku mozaikowego. Z tego względu ich rola polega nie tylko na ograniczeniu i wyrównaniu chłonności podłoża, na którym będzie aplikowany tynk, lecz także na wyeliminowaniu prześwitów mozaiki, szczególnie jeśli tynk został niedokładnie położony.

Grunty pod posadzki

Są one często określane mianem gruntów odcinających. Jest to skrót myślowy, chodzi bowiem o to, że zasadniczym zadaniem gruntu podposadzkowego jest odcięcie dostępu do podłoża, na którym wylewana jest posadzka, wilgoci pochodzącej ze świeżo zarobionej masy. Pod posadzkami należy stosować sprawdzony środek (powinien to być grunt zalecany przez producenta posadzki), który po wyschnięciu tworzy cienką powłokę podobną do powłoki utworzonej przez wysychającą farbę. Posadzki, szczególnie cienkowarstwowe, są wrażliwe, jeśli wylewamy je na nieprawidłowo przygotowane podłoże. Skutkuje to bąblowaniem świeżo wylanej masy i/lub jej nierównym wiązaniem w różnych miejscach, a w konsekwencji mamy do czynienia z naprężeniami wywołującymi rysy i spękania posadzki. W skrajnych sytuacjach następuje odspajanie się posadzki od podłoża po związaniu i stwardnieniu masy. Może ono również wynikać z tego, że podłoże jest zbyt słabe i nie został zastosowany grunt wzmacniający.

Grunty pod kleje do okładzin

Są nimi grunty wzmacniające lub ograniczające chłonność podłoża, do którego przyklejane są okładziny ceramiczne. Rolę gruntu ograniczającego chłonność podłoża pełnią zazwyczaj grunty stosowane pod posadzki.

Grunty pod gładzie

Gładź stanowi ostateczną warstwę nakładaną na ścianę lub sufit w celu uzyskania idealnie gładkiej powierzchni pod malowanie. Gładzie nanoszone są cienką warstwą (1–2 mm w przypadku gładzi gipsowych, wapiennych i polimerowych oraz 1–5 mm w przypadku gładzi cementowych), dlatego ich wiązanie i twardnienie zachodzi znacznie szybciej niż w przypadku tynków, aplikowanych w znacznie grubszej warstwie.

Z wymienionych gładzi szczególnie należy zwrócić uwagę na gładzie gipsowe, które ze względu na stosunkowo szybkie wiązanie gipsu wymagają powierzchni dobrze zagruntowanej. Grunty pod gładzie charakteryzują się zatem szczególnie wysoką zdolnością do ograniczania chłonności, podobnie jak w przypadku gruntów podposadzkowych. Grunty pod gładzie różnią się jednakże zasadniczo od gruntów podposadzkowych, nie są bowiem barwione w masie, a po wyschnięciu tworzą bardzo cienką, niewidoczną dla oka powłokę. Gładzie gipsowe nakładane są zazwyczaj w co najmniej dwóch warstwach, przy czym drugą lub następną powłokę można nakładać (zależnie od rodzaju gładzi i producenta) albo metodą mokre na mokre (na wstępnie przeschniętą, lecz niezwiązaną pierwszą warstwę), albo dopiero po całkowitym wyschnięciu pierwszej (z reguły na drugi dzień). W przypadku gładzi gipsowych nakładanie drugiej warstwy na drugi dzień wiąże się z koniecznością ponownego, międzyoperacyjnego zagruntowania podłoża. Warstwa gładzi gipsowej stanowi bowiem bardzo chłonne podłoże, które może bardzo szybko odciągnąć (przy braku gruntowania) wodę ze świeżo nałożonej warstwy gładzi. Takie błędy wykonawcze powodują, że gładź szybko wysycha, lecz nie jest to związane z procesem wiązania gipsu w zaczynie, lecz z odciąganiem wody. Skutkuje to spękaniami zewnętrznej warstwy gładzi, jej rolowaniem się i odspajaniem, które następuje podczas szlifowania lub w późniejszym okresie, po zwilżeniu zewnętrznej warstwy gładzi przez nakładaną farbę.

Grunty pod farby

W przypadku malowania pomieszczeń czy elewacji farbami należy zawsze stosować grunt zalecany przez producenta farby. Często są to te same grunty, które stosuje się pod gładzie, szczególnie w przypadku farb, których głównych składnikiem jest dyspersja akrylowa. Zadaniem gruntu pod farby jest zmniejszenie i wyrównanie chłonności podłoża, jakim najczęściej jest gładź. Ograniczona chłonność podłoża pozwala na zmniejszenie zużycia farby. Warto w tym miejscu wspomnieć, że malarze zamiast stosowania specjalnego gruntu zalecanego pod dany rodzaj farby często wykonują podkład za pomocą docelowej farby, lecz rozcieńczonej wodą w ilości nieprzekraczającej zazwyczaj 50% masy farby. Gruntowanie takie pozwala na wstępne pokrycie wszelkich zabrudzeń na malowanej ścianie, a ponadto stanowi dobry podkład pod właściwe malowanie prowadzone z zastosowaniem już nierozcieńczonej farby.

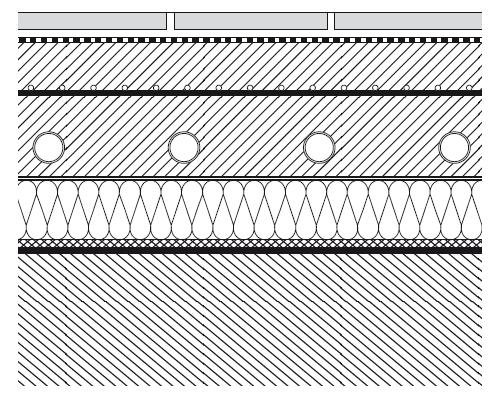

Grunty pod hydroizolacje

W przypadku hydroizolacji rozróżniamy dwa rodzaje gruntów w zależności od rodzaju materiału hydroizolacyjnego. Pierwszy z nich stosowany jest pod hydroizolacje w postaci cementowo-polimerowych zapraw wodoszczelnych, aplikowanych na tarasach, balkonach, basenach czy zbiornikach wody pitnej lub na ścieki. Jego zadaniem jest wzmocnienie i wyrównanie chłonności podłoża (zwykle betonowego) przed nałożeniem zaprawy wodoszczelnej.

Drugi rodzaj gruntu stosowany jest pod hydroizolacje w postaci mas bitumicznych, stosowanych do wykonywania trwale elastycznych hydroizolacji podziemnych części budowli (fundamentów, ścian, piwnic), hydroizolacji podposadzkowej tarasów, balkonów czy też powierzchni o kształtach nieregularnych, a także pod papy termozgrzewalne.

Są to grunty w postaci emulsji bitumicznych, które przed aplikacją należy rozcieńczyć wodą w ilości zależnej od rodzaju wykonywanej hydroizolacji (pod masy bitumiczne – ok. 1:9, pod papy termozgrzewalne – ok. 1:4).

Zadaniem takiego gruntu jest stworzenie przyczepnego podłoża dla właściwej izolacji. Warto wspomnieć, że emulsje bitumiczne mogą być stosowane nie tylko jako grunt pod hydroizolację, lecz także jako docelowy materiał hydroizolacyjny. Jest to tzw. hydroizolacja lekka, stosowana najczęściej do izolacji wodnej fundamentów i piwnic. Rozcieńczenie emulsji z wodą wynosi w takim przypadku zazwyczaj ok. 1:1, a emulsja nanoszona jest w co najmniej dwóch warstwach.

Należy w tym miejscu podkreślić, że każda hydroizolacja spełnia swoje zadanie, tzn. chroni konstrukcję przed wilgocią lub wodą, jedynie pod warunkiem jej poprawnego wykonania. Trzeba nią pokryć całą izolowaną powierzchnię, czego nie zawsze przestrzega się na budowie (fot. na górze).