Korek w izolacjach budowlanych

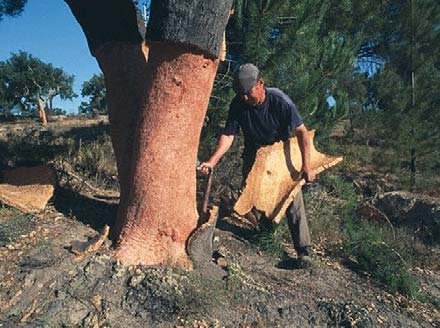

Odkorowywanie pnia z warstwy korka martwiczego

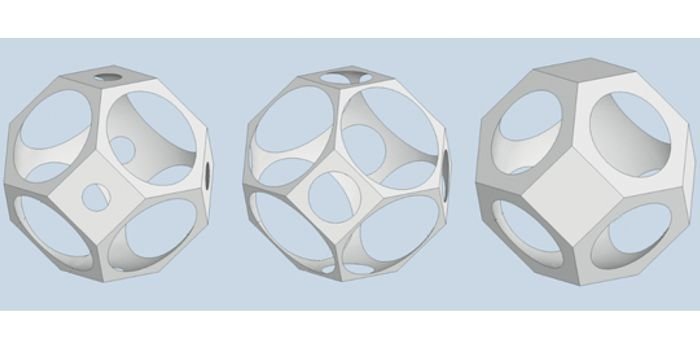

Isocor

Korek to materiał izolacyjny pochodzenia naturalnego. W budownictwie z powodzeniem sprawdza się jako izolacja cieplna i akustyczna.

Zobacz także

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

Recticel Insulation Nowoczesne technologie termoizolacyjne Recticel w renowacji budynków historycznych

W dzisiejszych czasach zachowanie dziedzictwa kulturowego i jednoczesne dostosowanie budynków do współczesnych standardów efektywności energetycznej stanowi duże wyzwanie zarówno dla inwestora, projektanta...

W dzisiejszych czasach zachowanie dziedzictwa kulturowego i jednoczesne dostosowanie budynków do współczesnych standardów efektywności energetycznej stanowi duże wyzwanie zarówno dla inwestora, projektanta jak i wykonawcy. Niejednokrotnie w ramach inwestycji, począwszy już od etapu opracowywania projektu, okazuje się, że tradycyjne materiały izolacyjne i metody ich aplikacji nie są wystarczające, aby zapewnić właściwe parametry termiczne i należytą ochronę wartości historycznych budynku.

Właściwości izolacyjne i hermetyzujące korka w największym stopniu sprawdzono w branży winiarskiej, gdzie wykorzystuje się ponad 80% jego światowej produkcji i sięga po najbardziej wartościowe jego odmiany. Pozostałe 20% rynku korka konsumują branże: budowlana, wędkarska, sportowa (np. rękojeści rakiet do badmintona), artykułów biurowego i domowego użytku, pływającego sprzętu wodnego, rybołówstwa, komunikacji wodnej (do oznakowania akwenów i sygnalizacji torów wodnych), ratownictwa wodnego, przemysłu samochodowego, zbrojeniowego, lotnictwa i szybownictwa, wytwarzania instrumentów muzycznych, obuwnictwa itp. W tych branżach stosuje się najczęściej odpady korka, który w produkcji wykorzystywany jest niemal do ostatniego okruszka – nawet resztki poprodukcyjne oraz pył korkowy stanowią wartościowy surowiec do dalszego przerobu.

W branży budowlanej wykorzystywane są cztery rodzaje surowca wytwarzanego z korka:

- aglomerat korkowy, który może być produkowany z granulatu korkowego o rożnych wielkościach ziaren i gęstości. Takie aglomeraty sklejane są lepiszczem, prasowane w blokach i przycinane do postaci płyt i arkuszy według określonych formatów;

- korek ekspandowany, który w autoklawach poddawany jest ciśnieniowej obróbce termicznej bez żadnych dodatkow przez okres 20 min w temperaturze ok. 335°C i przy ciśnieniu 0,5 Kg/cm². W takich warunkach granulat korkowy ekspanduje i wydziela naturalne lepiszcze (suberynę), ktore spajają go w bloki tzw. czarnego aglomeratu. Następnie przycina się je do postaci płyt o określonej grubości i formacie;

- aglomeraty stanowiące mieszaninę korka z innymi materiałami, głównie gumokorki (materiały, ktore łączą w sobie granulki korka naturalnego i syntetycznych gum) oraz linoleum (wykładziny zawierające w swoim składzie utwardzoną masę plastyczną (o podstawowym składzie: olej lniany, kalafonia i mączka korkowa) nałożoną na płótno jutowe lub inną tkaninę;

- granulaty korkowe stanowiące materiał zasypowy do ścian szczelinowych, a także składnik tynkow ciepłochronnych i lekkich betonów.

Pozyskiwanie korka

Korek stanowi wierzchnią tkankę wiecznie zielonego dębu korkowego Quercus suber (fot. 1), który występuje na określonych obszarach zachodniej części basenu Morza Śródziemnego: w północnej Afryce (Maroku, Algierii, Tunezji), w południowej Francji (zwłaszcza na Korsyce), we Włoszech, w Hiszpanii, Portugalii, a także Chorwacji. Na całym świecie dąb korkowy rośnie na 2,2 mln ha powierzchni, w tym:

- 720 tys. ha w Portugalii (30% światowego areału),

- 460 tys. ha w Algierii,

- 440 tys. ha w Hiszpanii,

- 350 tys. ha w Maroku,

- 110 tys. ha we Francji,

- 90 tys. we Włoszech i Tunezji razem.

Największą powierzchnię lasy korkowe zajmują w Portugalii (blisko 30% i można je spotkać niemal na całym obszarze tego kraju), gdzie ponadto w ostatnich latach prowadzona jest systematycznie akcja zalesiania nieużytkow dębami korkowymi. Portugalia jest niekwestionowaną ojczyzną dębu korkowego, a ilość produkowanego tam korka przekracza połowę produkcji światowej. Dąb korkowy jest jedynym na świecie gatunkiem dębu wytwarzającym tak grubą korę o jednolitej budowie, która samoistnie narasta w miarę obumierania tkanki okrywającej. Kora z tego drzewa – w języku potocznym „korek” – to martwicza tkanka korkowa nieustannie formowana w cyklu życia tych drzew przez stale powiększający się przekrój ich pni i gałęzi. Ta widziana pod mikroskopem tkanka (fot. 2)zbudowana jest z zamkniętych martwych mikrokomórek o wyglądzie czternastościennych wielościanow, z przestrzeniami międzykomorkowymi całkowicie wypełnionymi mieszaniną gazową o składzie niemal identycznym jak powietrze środowiska otaczającego drzewo. W 1 cm³ tej tkanki znajduje się ponad 40 mln takich czternastościennych komórek. Jej skład chemiczny stanowią: suberyna (45%), ligniny (27%), celuloza i polisacharydy (12%), tanina (6%), wosk (5%) oraz inne substancje (5%).

Korek jest nieprzepuszczalny dla wody i powietrza. Chroni on drzewo przed utratą wody, działaniem bakterii i drobnoustrojów, wahaniami termicznymi, a także pożarami, do których często dochodzi na obszarach jego występowania. Surowiec korkowy jest dość zróżnicowany, a szeroka skala tej różnorodności uzależnia wiele czynników wpływających na drzewo przez cały okres jego życia, które można zaobserwować w warstwach kory korkowej podobnie jak w przekroju pnia drzewa. Warstwę tą systematycznie zdejmuje się z pnia mniej więcej co 10–12 lat. Na odsłanianej wówczas żywej warstwie kory regeneruje się kolejna martwicza tkanka korka. W uprawach komercyjnych dęby przeciętnie dożywają 170–200 lat i w okresie wegetacji są odkorowywane średnio ok. 17 razy.

Zbiory korka przeprowadzane są zgodnie z wypracowanymi przez lata regułami. Zdejmowanie kory z drzew (fot. na górze) powierza się tylko bardzo doświadczonym robotnikom i starannie dobiera się czas na tę czynność, biorąc pod uwagę pogodę. Zbiory prowadzi się wiosną lub latem, kiedy drzewo rośnie i szybko tworzy nową korę.

Odkorowanie wykonuje się ręcznie, z niewielkimi zmianami na przestrzeni wiekow, specjalną, zaostrzoną z dwoch stron siekierą lub zakrzywioną piłą. Najpierw robi się dwa nacięcia wokoł pnia, jedno przy samej ziemi i drugie zaraz poniżej głownych konarów. Następnie dokonywane są dwa cięcia pionowe, a kora zewnętrzna oddzielana jest ostrożnie i odrywana za pomocą dźwigni i klinów. Czasem odkorowuje się także większe konary. Po zerwaniu kory gojenie ran przebiega samoczynnie i trwa ok. 3 miesiące.

Zerwaną korę sortuje się zależnie od przeznaczenia i składuje na powietrzu w stosach przez kilkadziesiąt dni. Wiatr, deszcz i słońce wspomagają naturalne procesy chemiczne zachodzące w korku. Po tym okresie płaty kory przewozi się do zakładów, gdzie w kadziach lub autoklawach poddawane są przez 60–75 min obrobce termicznej w temperaturze przegrzanej pary lub wrzącej wodzie w celu usunięcia z nich zanieczyszczeń fauny i flory leśnej, garbników i soków oraz ich uplastycznienia, co pozwala uzyskać formę płaskich arkuszy kory. Następnie płaty układane są w stosy (fot. 4) i sezonowane kilka tygodni w celu uzyskania suchości. Po tym czasie trafiają one na linie produkcyjne (fot. 5), na których z arkuszy wycinane są najlepsze zatyczki korkowe (średnio ok. 55% zbiorow). Na odpady technologiczne po wykrawkach oczekują inni, w tym firmy przetworcze z branży budowlanej.

Według wprowadzonych surowych przepisów pierwszy zbior kory nie może być dokonywany, zanim pień drzewa nie osiągnie obwodu 60 cm, a konary nie będą miały średnicy 15 cm (wiek drzewa – 20–25 lat). Następne odkorowanie nie może być przeprowadzone przed upływem 9 lat. Optimum wydajności korka drzewo osiąga z upływem czasu: 60-letnie produkuje tylko 65 kg korka, ale 80-letnie – nawet 225 kg i więcej.

Historia wykorzystania korka

Korek jako surowiec do produkcji znany jest od czasow prehistorycznych. Najstarsza skamieniałość korka znaleziona została w Portugalii w dolinie Tagu, a jej wiek oblicza się na ok. 10 mln lat. W okresie ok. 3000 lat p.n.e. był już wykorzystywany w Chinach, Egipcie, Persji i Babilonie jako materiał do wyrobu spławikow w sprzęcie wędkarskim. W grobowcach faraonów odnaleziono fragmenty świetnie zachowanego aż do naszych czasów korka, którego obecność zapewniała stabilizację termiczną mumii. W Starożytnym Rzymie w IV w. p.n.e. wyrabiano z niego boje do oznakowania akwenow, zatyczki do beczek na wino i oliwę, obuwie damskie, a także wykonywano z niego pokrycia dachowe. Jednak w największym stopniu świat antyczny cenił korek za właściwości hermetyzujące. O tym, że szczelność korka była wręcz idealna, świadczą wykopaliska. Znaleziona w ubiegłym stuleciu w Efezie zatknięta korkiem nienaruszona amfora z I w. p.n.e. przeleżała ponad 20 wiekow i nadal była wypełniona winem. Również w ruinach Pompejow zniszczonych przez erupcję Wezuwiusza archeolodzy odkopywali zakorkowane amfory pełne wina. Przykłady te dowodzą niezwykłej trwałości tego materiału, i to pomimo oddziaływania rozmaitych czynników: mikroorganizmów obecnych w glebie, wody morskiej itp.

Zalety korka

Lekkość

Powietrze zamknięte w mikrokomorkach korka stanowi 90% jego objętości i ok. 50% jego masy, co sprawia, że jego ciężar właściwy zawiera się w przedziale od 190 do 250 kg/m³. Jest to więc materiał pięciokrotnie lżejszy od wody, a ponieważ nie nasiąka wodą (przyjmuje tylko od 18 do 20% wody), jest praktycznie niezatapialny. Ta jego właściwość była już znana przed tysiącami lat – z korka wyrabiano wowczas boje do sieci rybackich.

Nieprzepuszczalność dla cieczy i gazów (w tym dla wody i alkoholi)

Tę cechę korek zawdzięcza zwiększonej obecności suberyny (jej zawartość wynosi wagowo od 39 do 45% masy korkowej). Ta substancja ma właściwości hydrofobizujące strukturę, ponadto wzmacnia ją i termo izoluje.

Niska higroskopijność

Korek nie pochłania pary wodnej. Ta cecha jest niezwykle istotna przy montażu izolacji korkowych w przegrodach oraz wykładzin korkowych na ścianach i sufitach. Korek ma najniższą higroskopijność (najniższy współczynnik przepuszczalności pary wodnej) spośród materiałów tradycyjnie używanych do budowania ścian, co w przełożeniu na warunki eksploatacyjne oznacza, że przy zastosowaniu korka maleje prawdopodobieństwo pojawienia się na nim brudnych zacieków z osiadającego na wilgoci kurzu oraz wystąpienia pleśni.

Obojętność i odporność chemiczna

Korek jest obojętny chemicznie. Jego struktura nie tylko nie przepuszcza cieczy i gazów, lecz także w kontakcie z nimi nie wchodzi w reakcje chemiczne i nie ulega zniszczeniu. Korek zachowuje również neutralność smaku i bezwonność, a także nie wchłania obcych zapachów i wyziewów.

Odporność na korozję biologiczną

Korozja ta wynika z zawilgoceń i warunków sprzyjających zachodzeniu procesów gnilnych. Zwiększoną odporność na korozję biologiczną korek zawdzięcza m.in. obecności w jego składzie garbników (głównie tanin) i absencji substancji białkowych podatnych na rozkład. Zachowuje też odporność na zagrzybienie i pleśń. Jego powierzchnie i struktury nie stanowią pożywki dla grzybów i pleśni, nie stwarzają im też warunków do zasiedleń.

Właściwości termoizolacyjne

Współczynnik przewodzenia ciepła λ tego materiału wynosi 0,037–0,040 W/(m·K). Obok tej zalety warto zwrócić jeszcze uwagę na bardzo dużą wartość ciepła właściwego cP 1560 J/(kg·K). Wartość ta przekłada się na dużą bezwładność cieplną korka. W przeciwieństwie do innych materiałów zachowuje on własności izolacyjne w bardzo dużym zakresie temperatur. Pod tym względem znacznie przewyższa np. styropian, który pod wpływem wysokich temperatur wyparowuje. Dzięki słabemu przewodzeniu ciepła korek pozostaje zawsze ciepły w dotyku, nie przepuszcza bowiem ani nie wchłania ciepła naszego ciała. Materiał ten ma również właściwość stabilizowania temperatury powietrza i jego wilgotności.

Właściwości akustyczne i przeciwdrganiowe

Korek potrafi pochłonąć od 30 do 70% dźwięków w zakresach częstotliwości od 400 do 4000 Hz. Zastosowanie tego materiału zdecydowanie wpływa na warunki akustyczne w określonych miejscach, poprawia:

- izolacyjność od dźwięków powietrznych, tj. zmniejsza poziom dźwięków powstałych na zewnątrz budynku lub w sąsiadujących pomieszczeniach i przenikających przez elementy konstrukcyjne budynku (ściany, podłogi, dachy, drzwi i okna),

- izolacyjność od dźwięków uderzeniowych przez zmniejszenie poziomu dźwięków uderzeniowych przenoszonych przez stropy budynku na niższą kondygnację.

W celu skutecznego zmniejszenia poziomu dźwięków uderzeniowych konieczne jest całkowite oddzielenie posadzek i podłóg od stałych konstrukcji budynku. Struktura korka i jego elastyczność pozwalają równocześnie tłumić dźwięki powietrzne i dźwięki uderzeniowe oraz eliminować strefy mostków akustycznych. Izolacyjna płyta korkowa eliminuje również rozchodzenie się występujących drgań. Korek dzięki swojej specyficznej strukturze pochłania fale dźwiękowe (powietrzne i uderzeniowe) oraz wibracje (nie przenosi drgań, lecz je amortyzuje), w szczególności przeciwdziała drganiom wywołanym przez maszyny, silniki lub generatory prądowe przenoszone na konstrukcje budynków. Materiał ten sprawdza się również przy wypełnianiu szczelin dylatacyjnych powstałych przy oddzielaniu nośnych elementow konstrukcji budynku, co pozwala wyeliminować w nich zjawisko rezonansu (drgań elementu sztywnego wywołanych przez fale dźwiękowe). Inną istotną zaletą jest zdolność do przejmowanie przez korek naprężeń powstających w konstrukcjach budynkow, ktore niejednokrotnie powodują powstanie spękań i szczelin mogących przyczyniać się do uszkodzeń np. podłóg i posadzek.

Trudnopalność

Korek zachowuje odporność na ogień w euroklasie E. Ten szczegół zależny jest jednak od wielu uwarunkowań. Zazwyczaj płyty korkowe z uwagi na dużą bezwładność cieplną są trudnopalne.

Elastyczność i ściśliwość

Błony komorkowe korka są bardzo giętkie, co sprawia, że pozostaje on ściśliwy i elas tyczny, a po ustąpieniu nacisku powraca do poprzedniego kształtu. Gdy korek poddany jest działaniu dużych sił, gaz w jego komorkach spręża się i jego struktura zmniejsza swoją objętość. Po ustaniu nacisku korek powraca do poprzedniego kształtu i nie nosi śladow deformacji. Ta właściwość wykorzystywana jest zwłaszcza przy wykonywaniu dylatacji korkowych.

Stałość wymiarowa w funkcji temperatury i czasu

Nawet przy dużych wahaniach termicznych i wilgotnościowych otoczenia materiał ten zachowuje praktycznie pierwotne wymiary liniowe i objętościowe. Ta właściwość nie zmienia się, nawet jeśli poddawany jest naprężeniom ściskającym.

Antyelektrostatyczność

Powierzchnia korka nie gromadzi ładunkow elektrycznych, innymi słowy korek nie elektryzuje się, dlatego nie występuje tu zjawisko przyciągania i pochłaniania kurzu. Powierzchnie korkowe są więc łatwe w utrzymaniu czystości. Dla alergikow i astmatykow zastosowanie korka w pomieszczeniach przez nich użytkowanych oznacza ograniczenie kontaktu z alergenami.

Trwałość

Korek zalicza się do grupy najbardziej trwałych materiałow organicznych, a nowoczesne procesy technologiczne wzmacniają dodatkowo tę jego cechę. Praktycznie nie podlega on procesom starzenia i mimo upływu lat, nawet bez poddawania go zabiegom impregnacyjnym, nie traci swoich właściwości, a nawet niektore środowiska go konserwują (np. morska woda).

Łatwość obróbki

Korek można obrabiać prostymi narzędziami tnącymi i zdzierającymi. Dobrze przylega do nierównych powierzchni, ponieważ dopasowuje swój kształt. Ma dobre właściwości adhezyjne, dzięki czemu łatwo go przyklejać do rozmaitych powierzchni.

Neutralność dla zdrowia

Materiał ten jest nieszkodliwy dla zdrowia. Nie jest toksyczny ani w kontakcie ze skorą, ani po przypadkowym dostaniu się do przewodu pokarmowego. Nie powoduje żadnych alergii. Nie drażni spojowek oczu oraz śluzowek nosa i drog oddechowych.

Poszanowanie środowiska naturalnego

Korek jest surowcem pochodzącym z drzew samoregenerujących się, a zatem jego stosowanie nie niszczy środowiska naturalnego. Korzyścią są również efekty ekonomiczne wynikające z eksploatacji budynkow i obiektow inżynierskich, w ktorych ten surowiec został zastosowany (oszczędności energetyczne, zmniejszenie stopnia awaryjności, poprawa warunkow bytowych, likwidacja hałasu itp.).

Wytrzymałość mechaniczna

Wyroby z korka mają wysoką wytrzymałość mechaniczną oraz zdolność zachowania właściwości mechanicznych w zakresie temperatur od –180°C do +140°C.

Zastosowanie

Zastosowanie dębu korkowego jako izolacji budynku przedstawiono na rys.

Izolacja ścian wewnętrznych

Zastosowanie płyt korkowych do izolowania takich ścian daje na długi czas gwarancję uzyskania doskonałej izolacyjności cieplnej i właściwego komfortu akustycznego. Stosowanie tego rodzaju izolacji pozwala wyeliminować powstawanie mostków termicznych i akustycznych. Korek jako izolator cieplny nie destabilizuje się wymiarami, a jednocześnie zapewnia zdrowy mikroklimat w pomieszczeniach.

Izolacja dachów płaskich i spadzistych

Wykorzystane do tego celu płyty korkowe (fot. 6) okazują się nieocenione ze względu na ich opór cieplny oraz doskonałe właściwości termoizolacyjne. Pozwala to uniknąć skutkow niekorzystnego działania nagłych zmian temperatury.

Izolacja ścian warstwowych i stropów

Korek stanowi w tych zastosowaniach izolację termiczną i akustyczną stropów (jest materiałem izolacyjnym stosowanym pod wylewki betonowe).

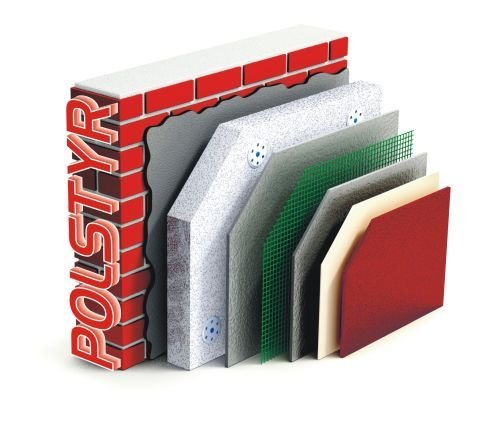

Izolacja ścian zewnętrznych i fasad

Płyty korkowe stanowią alternatywę dla izolacji termicznych stosowanych w systemach ociepleń (fot. 7). Montowane są na elewacjach według takich samych zasad jak systemy wykorzystujące wełnę mineralną lub styropian. Ich łatwość dopasowania się do podłoża pozwala wyeliminować wiele dodatkowych prac związanych z wyrównaniem powierzchni. To rozwiązanie w szczególności podnosi parametry ochrony akustycznej elewacji.

Izolacja posadzek i podłóg

Mogą być do tych celów stosowane rozwiązania wykorzystujące płyty, wykładziny lub granulaty/zasypki korkowe. Korek jest materiałem uniwersalnym, który może być umiejscowiony na posadzce jako izolacja wewnętrzna podłogi, a także stanowić warstwę wierzchnią podłogi. Można go stosować pod wszelkiego rodzaju podłogi finalne, od podłóg pływających zaczynając, przez parkiety, różnego typu wykładziny, na terakocie i płytach z kamieni naturalnych kończąc. Podłogi z korka są funkcjonalne, odznaczają się bardzo dobrymi walorami ocieplającymi i akustycznymi. Kompensują też naprężenia, które mogą się pojawić w konstrukcji stropów. Elementy z korka stosowane jako nawierzchniowe odznaczają się przy tym dużymi możliwościami wzornictwa, są ciepłe w eksploatacji, wygodne, odporne na naciski i łatwe w utrzymaniu z uwagi na właściwości antyelektrostatyczne.

Izolacja dachów z tarasami ogrodowymi

Oprócz spodziewanych efektów wynikających z zapewnienia dla takich przegrod izolacyjności cieplnej i akustycznej, płyty korkowe zachowują w wysokim stopniu wytrzymałość na naciski punktowe, umożliwiają dyfundowanie pary wodnej, zdecydowanie obniżają ciężar stropu oraz są długowieczne.

Izolacja termiczna i akustyczna konstrukcji betonowych

Typowymi zastosowaniami korka mogą tu być:

- podkłady pod wylewki i bezpośrednio pod podłogi finalne (np. parkiety drewniane lub panele laminowane),

- podkłady pod ścianki działowe,

- wypełnienie pustek powietrznych, np. przy zastosowaniu podłóg podniesionych,

- pionowe przegrody akustyczne wewnątrz budynków,

- zewnętrzna izolacja termiczna budynków.

Izolacja cieplna komór i pomieszczeń chłodniczych

Korek świetnie sprawdza się jako materiał izolujący komory chłodnicze, zamrażalnicze oraz komory i pomieszczenia o kontrolowanych warunkach temperatury powietrza. Obowiązkiem projektanta jest wyliczenie jego niezbędnych grubości w celu zachowania wymaganych warunków termicznych w takich pomieszczeniach. Należycie wykonana pod względem kosztowym izolacja pomieszczeń chłodniczych oznacza inwestycję kapitałową przynoszącą w krótkim czasie wysokie zyski, ponieważ nie tylko przyczynia się do oszczędności energii potrzebnej do utrzymania wymaganych temperatur, lecz także zmniejsza moc, a tym samym koszt zakupu i eksploatacji zainstalowanych urządzeń.

Szczeliny dylatacyjne

Zastosowane wyroby korkowe dzięki wysokiej elastyczności mogą skutecznie kompensować ruchy dylatacyjne (rozszerzanie lub kurczenie się) elementów konstrukcyjnych budynku bez ryzyka powstawania przemieszczeń w zakresach wynikających z projektu. Na takich samych zasadach sprawdzają się również w budownictwie drogowym i mostowym.