Współczesne niemetaliczne zbrojenia rozproszone stosowane w konstrukcjach betonowych

Contemporary non-metallic fibre reinforcement used in concrete structures

![FOT. 1. Makrowłókna polimerowe

Fot. Bautech [31]](https://www.izolacje.com.pl/media/cache/typical_view/data/202010/makrowlokna-polimerowe-niemetaliczne-zbrojenia.jpg)

FOT. 1. Makrowłókna polimerowe

Fot. Bautech [31]

W ciągu ostatnich trzech dekad obserwuje się bardzo szybki rozwój technologii związanych z betonem. Z prostego i wszechstronnego materiału konstrukcyjnego stał się on materiałem wysokowartościowym (High Performance Concrete), który można dostosować do konkretnych zastosowań zgodnie z postawionymi wymaganiami.

Zobacz także

Fiberglass Fabrics sp. z o.o. Tynki i farby w dużych inwestycjach budowlanych

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie...

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie do przecenienia jest rola tynków i farb, które wpływają na wygląd budynków, a także na ich trwałość i komfort użytkowania.

Connector.pl Nowoczesne piany poliuretanowe – szczelne i trwałe ocieplenie budynku

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej...

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej jakości piany PUR otwarto- i zamkniętokomórkowe.

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

O czym przeczytasz w artykule? |

Abstrakt |

|---|---|

|

Fibrobeton jest to kompozyt cementowy ze zbrojeniem rozproszonym w postaci włókien metalicznych bądź niemetalicznych. Ze względu na długość rozróżnia się mikro- i makrowłókna. Włókna dłuższe mają zdolność przenoszenia obciążeń działających na konstrukcje, dzięki czemu mogą pełnić funkcję konstrukcyjną, a tym samym zastępować tradycyjne zbrojenie prętowe. Włókna krótsze, w wyniku ich dużej liczby nawet przy małym dozowaniu, są o wiele bardziej efektywne w wiązaniu mikropęknięć i ograniczaniu powstawania rys skurczowych. Popularna jest także idea łączenia mikro- i makrowłókien. Contemporary non-metallic fibre reinforcement used in concrete structures.Fibre reinforced concrete is a cementious composite material with a distributed reinforcement in form of metallic or nonmetallic fibres. In terms of length, micro- and macrofibres are distinguished. Longer fibres have the ability to transfer loads acting on the structure. They can perform a structural function and thus replace traditional bar reinforcement. Shorter fibres, present in large numbers, even in small dosage, are much more effective in bridging microcracks and limiting shrinkage cracks. |

Szybki rozwój m.in. superplastyfikatorów, domieszek, dodatków i metod projektowania betonu pozwolił na polepszenie się urabialności – beton samozagęszczalny (Self-Compacting Concrete), zmniejszenie masy – beton lekki (Lightweight Concrete) czy wzrost wytrzymałości na ściskanie – beton wysokowytrzymałościowy (High Strenght Concrete). Należy jednak pamiętać, że wraz ze wzrostem wytrzymałości beton staje się materiałem bardziej kruchym, który nie pracuje w zakresie plastycznym.

W celu uniknięcia kruchego pękania, polepszenia właściwości mechanicznych oraz fizycznych możliwe jest dodanie do mieszanki betonowej włókien. W ten sposób powstaje fibrobeton (Fibre Reinforced Concrete), czyli kompozyt cementowy ze zbrojeniem rozproszonym w postaci włókien stalowych, polimerowych, polipropylenowych, szklanych, węglowych i innych [1]. W niniejszym artykule przedstawiono wpływ rozproszonego zbrojenia niemetalicznego na właściwości betonu.

Rodzaje włókien niemetalicznych

Charakteryzując włókna zbrojenia rozproszonego, należy zwrócić uwagę na:

- materiał,

- kształt,

- wymiary (długość l, średnicę d i smukłość l/d),

- objętość w mieszance betonowej Vf.

Efektywność włókien zależy głównie od powyższych parametrów, a także od ich przyczepności do stwardniałego zaczynu cementowego [2]. W celu zwiększenia powierzchni kontaktowej z zaczynem włókna mają falisty kształt lub są fibrylowane (podczas mieszania dochodzi do rozszczepienia ich końcówek).

Ze względu na materiał, z którego są wykonane, włókna do modyfikacji betonu można podzielić na metaliczne i niemetaliczne. Do tych pierwszych zaliczamy na przykład włókna stalowe, grupa druga jest natomiast bardzo zróżnicowana. Należą do niej: włókna syntetyczne (polimerowe, polipropylenowe), szklane, węglowe, bazaltowe i naturalne.

Włókna do zbrojenia betonu dzieli się ponadto na makrowłókna i mikrowłókna. Różnią się one przede wszystkim długością, ale również funkcją, jaką spełniają w betonie.

![RYS. 1. Wpływ mikrowłókien na mostkowanie mikropęknięć i zwiększenie wytrzymałości na rozciąganie. Objaśnienia: 1 – makrowłókno, 2 – mikropęknięcie, 3 – mikrowłókna mostkują mikropęknięcia; rys.: [3] RYS. 1. Wpływ mikrowłókien na mostkowanie mikropęknięć i zwiększenie wytrzymałości na rozciąganie. Objaśnienia: 1 – makrowłókno, 2 – mikropęknięcie, 3 – mikrowłókna mostkują mikropęknięcia; rys.: [3]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-rys1.jpg)

RYS. 1. Wpływ mikrowłókien na mostkowanie mikropęknięć i zwiększenie wytrzymałości na rozciąganie. Objaśnienia: 1 – makrowłókno, 2 – mikropęknięcie, 3 – mikrowłókna mostkują mikropęknięcia; rys.: [3]

![RYS. 2. Wpływ makrowłókien na mostkowanie makropęknięć i wzrost ciągliwości. Objaśnienia: 1 – makropęknięcie, 2 – makrowłókna mostkują makropęknięcie; rys.: [3] RYS. 2. Wpływ makrowłókien na mostkowanie makropęknięć i wzrost ciągliwości. Objaśnienia: 1 – makropęknięcie, 2 – makrowłókna mostkują makropęknięcie; rys.: [3]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-rys2.jpg)

RYS. 2. Wpływ makrowłókien na mostkowanie makropęknięć i wzrost ciągliwości. Objaśnienia: 1 – makropęknięcie, 2 – makrowłókna mostkują makropęknięcie; rys.: [3]

Makrowłókna nazywane są czasami włóknami konstrukcyjnymi, ponieważ mogą zastępować tradycyjne zbrojenie w postaci prętów stalowych. Mają zatem zdolność do przenoszenia obciążeń działających na konstrukcję. Zaletą stosowania fibrobetonu jest więc oszczędność czasu potrzebnego do wykonania zbrojenia stalowego, a tym samym kosztów realizacji inwestycji. Zazwyczaj długość makrowłókien waha się od 30 do 50 mm.

Mikrowłókna są krótsze i nie pełnią funkcji nośnej. Minimalizują skurcz plastyczny i ograniczają powstawanie rys w betonie. Pomagają zatem poprawić trwałość konstrukcji i zmniejszyć koszty jej utrzymania.

Ideę łączenia w mieszance betonowej włókien krótszych i dłuższych (Hybrid-Fibre Reinforced Concrete) pokazano na RYS. 1 i RYS. 2.

Mikrowłókna mostkują mikropęknięcia, kiedy te pojawiają się w betonie. Są bardziej efektywne od makrowłókien, ponieważ przy tej samej objętości ich liczba jest większa. W związku z tym już w początkowej fazie rozciągania zwiększa się wytrzymałość betonu.

Kiedy dojdzie do połączenia się mikropęknięć i powstania makropękniecia włókna dłuższe włączają się do współpracy i zaczynają przeciwdziałać zwiększaniu się rysy. W ten sposób, mimo ciągle zwiększających się odkształceń, beton jest w stanie przenosić znaczące obciążenie, polepsza się zatem ciągliwość betonu [3].

Efektywność łączenia tych dwóch rodzajów włókien potwierdzono m.in. w badaniach [4], gdzie po dodaniu mikrowłókien do mieszanki betonowej z makrowłóknami poprawiła się wytrzymałość na ściskanie (RYS. 3), rozciąganie i zginanie oraz rysoodporność.

Tosun-Felekoglu i in. w swoich badaniach [5] udowodnili, że dzięki mieszance typów włókien możliwe jest uzyskanie betonu o lepszej wytrzymałości na zginanie i zwiększonej udarności. Z kolei w pracy Silvy i in. [6] zanotowano wzrost wytrzymałości na ściskanie i zginanie.

Właściwości włókien niemetalicznych

W wyniku przejmowania przez włókna naprężeń rozciągających zmniejszają się odkształcenia skurczowe, dzięki czemu ograniczone zostaje powstawanie rys i pęknięć. Zasada działania fibrobetonu wyjaśniona została na RYS. 4.

W pierwszej fazie, zaraz po wylaniu, moduł Younga i wytrzymałość betonu są bardzo małe, a więc naprężenia skurczowe w mieszance mogą powodować powstawanie licznych rys. Wytrzymałość na rozciąganie włókien w tym czasie jest większa i dlatego pęknięć skurczowych w fibrobetonie jest mniej, a ich szerokość maleje o dwa rzędy wielkości [7]. Wynika to również z faktu, że włókna wiążą mikroszczeliny i nie pozwalają im się rozszerzać.

W momencie przejścia betonu ze stanu plastycznego do stałego i osiągnięcia pewnej wytrzymałości włókna przestają spełniać swoją rolę. Uznaje się, że włókna nie działają, gdy moduł Younga betonu jest większy od modułu Younga włókna [1, 7].

Aghabaglou i in. [8] w swoich badaniach wykazali, że w przypadku dodania włókien do betonu skurcz podczas jego wysychania i absorbcja wody zmniejszyły się o około 50%, co potwierdzono również w innych badaniach [9]. Podobnie w pracy [10] naukowcy zauważyli redukcję skurczu o 8 i 16% dla betonu modyfikowanego odpowiednio włóknami polipropylenowymi i innymi syntetycznymi. Jednakże w obu przypadkach doszło do niewielkiego zwiększenia absorpcji wody o odpowiednio 0,8 i 2,3%. Pietrzak i in. [11] nie zauważyli znaczącej zmiany w ilości wody absorbowanej przez fibrobeton.

Analizując wpływ zastosowania włókien na mrozoodporność betonu, można zauważyć [11], że w tradycyjnym betonie doszło do zmniejszenia wytrzymałości na ściskanie o 20%, natomiast w betonie z włóknami o około 8%, w zależności od długości użytych włókien. Dodatkowo, podczas cykli zamrażania/odmrażania niemodyfikowanego betonu zaobserwowano znaczną utratę masy próbek, w przeciwieństwie do betonu ze zbrojeniem rozproszonym. Ten drugi jest też w stanie przejść przez większą liczbę cykli. Tę tezę potwierdził również w swoich badaniach Broda [12] (spadek wytrzymałości na ściskanie po 150 cyklach wynosił 27 i 18% dla betonu odpowiednio bez i z włóknami).

Wzrost mrozoodporności fibrobetonów wynika z większej ilości porów [12–13], które są miejscem ujścia naprężeń wywołanych podczas cyklów zamrażania/odmrażania, a także ograniczenia podciągania wody kapilarnej [8–9, 14], a tym samym zmniejszenia zawartości wody w betonie.

![RYS. 5. Wpływ zawartości makrowłókien syntetycznych na wytrzymałość na ściskanie i wytrzymałość na rozciąganie przy zginaniu betonu; rys.: [2] RYS. 5. Wpływ zawartości makrowłókien syntetycznych na wytrzymałość na ściskanie i wytrzymałość na rozciąganie przy zginaniu betonu; rys.: [2]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-rys5.jpg)

RYS. 5. Wpływ zawartości makrowłókien syntetycznych na wytrzymałość na ściskanie i wytrzymałość na rozciąganie przy zginaniu betonu; rys.: [2]

Można również zauważyć pozytywny wpływ włókien na ścieralność betonu. W zależności od rodzaju włókna odporność na ścieranie wzrasta od 7 do 15% [15], a spadek masy próbek podczas testu jest mniejszy o prawie 30% [16]. Obecność włókien niemetalicznych nie ma dużego wpływu na moduł elastyczności. W niektórych badaniach po dodaniu włókien doszło do jego wzrostu np. o niecałe 12% [17], w niektórych do jego spadku o prawie 18% [18], a w innych nie zanotowano żadnej różnicy [19].

Podobnie jest z wytrzymałością na ściskanie, która również w niewielkim stopniu zależy od zawartości włókien w fibrobetonie (RYS. 3 i RYS. 5), co potwierdzają przeprowadzone badania [4, 19–21]. Natomiast wytrzymałość na rozciąganie przy zginaniu wzrosła o około 15% przy wzroście Vf od 0,5% do 2,0% (RYS. 5) [2].

Silva i in. [6] również przeprowadzili badania betonów z dodatkiem różnej ilości włókien. W zależności od ich rodzaju i zawartości wytrzymałość na zginanie wzrosła od 1,70% do 40% w porównaniu do tradycyjnego betonu. Inne badania [20] wykazały, że wpływ włókien jest mało znaczący dla tej wytrzymałości. Jena i in. [22] oraz Arslan [19] po przeprowadzeniu badań wytrzymałości na rozciąganie przy rozłupywaniu doszli do wniosku, że w przypadku fibrobetonu wzrasta ona o 10–15%.

![RYS. 7. Wykres zginania próbek betonu z włóknami syntetycznymi ilustrujący wpływ zbrojenia rozproszonego na wzrost odporności na pękanie przy zginaniu; rys.: [20] RYS. 7. Wykres zginania próbek betonu z włóknami syntetycznymi ilustrujący wpływ zbrojenia rozproszonego na wzrost odporności na pękanie przy zginaniu; rys.: [20]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-rys7.jpg)

RYS. 7. Wykres zginania próbek betonu z włóknami syntetycznymi ilustrujący wpływ zbrojenia rozproszonego na wzrost odporności na pękanie przy zginaniu; rys.: [20]

Wreszcie badania jednoosiowego rozciągania betonu ze zbrojeniem rozproszonym wykazały, że włókna pozytywnie wpływają na tę cechę. Włókna polipropylenowe zwiększyły wytrzymałość na rozciąganie o około 18% [23], a nawet o 9–27%, w zależności od zawartości włókien w mieszance [24].

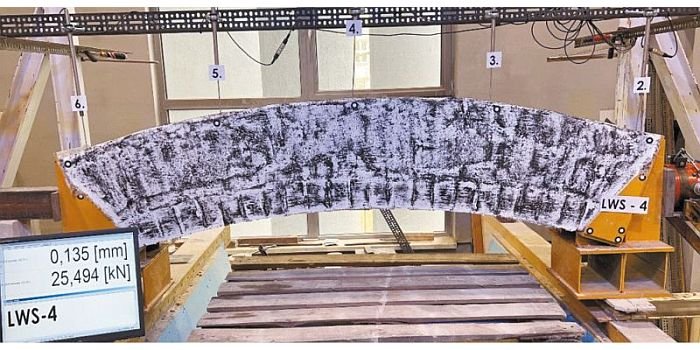

W zakresie pozasprężystym odnotowuje się istotny wpływ włókien, wzrasta bowiem ciągliwość betonu, czyli zdolność do przenoszenia obciążeń po zarysowaniu oraz zwiększenie odporności na pękanie w porównaniu do kruchego zniszczenia betonu bez włókien (RYS. 6 i RYS. 7) [20–21].

![RYS. 8. Wpływ zawartości makrowłókien syntetycznych na wytrzymałość na uderzenie fibrobetonu; rys.: [2] RYS. 8. Wpływ zawartości makrowłókien syntetycznych na wytrzymałość na uderzenie fibrobetonu; rys.: [2]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-rys8.jpg)

RYS. 8. Wpływ zawartości makrowłókien syntetycznych na wytrzymałość na uderzenie fibrobetonu; rys.: [2]

Energia potrzebna do zniszczenia betonu, równa powierzchni obszaru pod krzywą siła zginająca–ugięcie, jest znacznie większa dla betonu z włóknami niż bez. W wyniku tego zwiększa się udarność betonu, co potwierdzają badania przeprowadzone przez Sivakumar i in. [17], gdzie wzrosła ona około trzykrotnie w zależności od ilości włókien i materiału, z którego zostały one wykonane, oraz przez Soutsos i in. [25], gdzie zanotowano przeszło 6-krotny wzrost udarności. Wpływ zawartości makrowłókien syntetycznych na wytrzymałość na uderzenia fibrobetonu widoczny jest na RYS. 8 [2, 26].

Podczas produkcji włókien może dojść do uszkodzenia ich powierzchni zewnętrznej. Im jest ona większa, tym większe prawdopodobieństwo pojawienia się defektów (mikrokarbów i mikropęknięć). W związku z tym włókna o małej średnicy będą bardziej wytrzymałe [27], co widoczne jest na RYS. 9.

Dla włókien poliwinylo-alkoholowych (PVA) i szklanych istnieje pewna graniczna średnica (odpowiednio 20 µm i 10 µm), po przekroczeniu której wytrzymałość na rozciąganie asymptotycznie zbliża się do wartości minimalnej. Włókna węglowe nie potwierdzają tej zależności, jednakże średnice większe od 8 µm nie były badane [27].

Należy również pamiętać, że zastosowanie zbrojenia rozproszonego w betonie narzuca pewne ograniczenia i warunki, dlatego może istnieć konieczność zmodyfikowania mieszanki betonowej. Na urabialność mieszanki oprócz jej kompozycji wpływa ilość, kształt i smukłość włókien. W wyniku ich dodania może dojść do pogorszenia urabialności betonu [28–29], dlatego konieczne jest użycie plastyfikatorów i domieszek upłynniających [20]. W przeciwnym razie mieszanka może stać się bardziej porowata, a włókna mogą być rozmieszczone nierównomiernie, tworząc zbitki (tzw. jeże) [2].

Przy projektowaniu kruszywa jego średnica nie powinna być większa niż 16 mm, a w przypadku elementów cienkich przekraczać 8 mm. Rekomenduje się również zwiększenie ilości ziaren do 2 mm, co umożliwia otrzymanie homogenicznej mieszanki betonowej [2].

Wytrzymałość zaczynu cementowego będzie miała wpływ na jego współdziałanie z włóknami, dlatego wskaźnik wodno-cementowy nie powinien być większy niż 0,55. Zaczyn o małej wytrzymałości spowoduje, że włókna, nawet bardzo sztywne i wytrzymałe, nie zostaną wykorzystane we właściwy sposób [2]. Kolejną kwestią jest zwiększenie ilości zaczynu cementowego o około 10% w porównaniu do mieszanek bez włókien, gdyż wnoszą one dodatkową powierzchnię do otulenia [2].

Włókna polimerowe

Włókna polimerowe to włókna syntetyczne, które norma PN EN 14889-2 [30] definiuje jako proste lub odkształcone fragmenty wytłaczanego, zorientowanego i ciętego materiału polimerowego (FOT. 1).

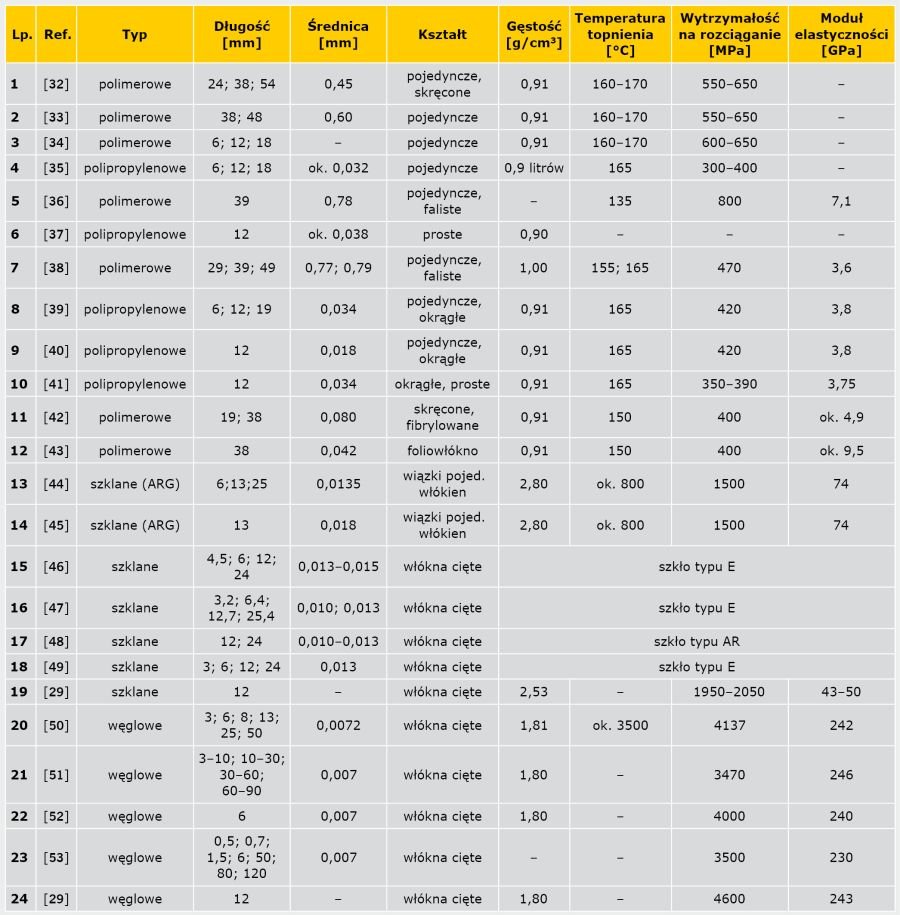

Klasa i typ włókna zależą od jego średnicy (TABELA 1).

Niektóre z nich mają funkcję strukturalną, dlatego mogą zastępować tradycyjne siatki zbrojeniowe i pełnić rolę podstawowego zbrojenia konstrukcyjnego (włókna klasy II), w ten sposób pozwalając na redukcję ilości stosowanej stali.

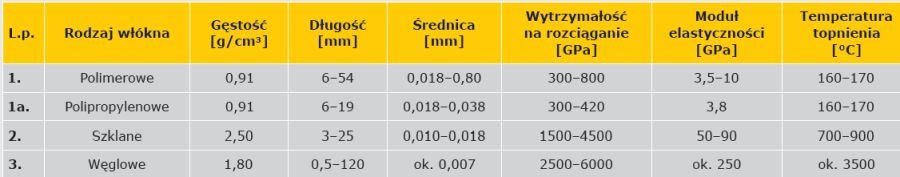

W TABELI 2 scharakteryzowano właściwości m.in. dostępnych na rynku włókien polimerowych. Ich wytrzymałość na rozciąganie wynosi od 300 do 800 MPa, a moduł elastyczności waha się od 3,5 do 10 GPa.

Zadaniem włókien polimerowych jest poprawa wytrzymałości i właściwości mechanicznych betonu, a w szczególności przeciwdziałanie tworzeniu się rys skurczowych, czyli redukcja skurczu plastycznego. W związku z tym zwiększa się także wodoszczelność i mrozoodporność betonu, a tym samym wydłuża się jego trwałość.

Włókna polimerowe są odporne na niekorzystne warunki atmosferyczne, takie jak bliskość wody morskiej czy atmosfera wielkoprzemysłowa, gdyż nie ulegają utlenianiu i korozji (odporność chemiczna) [54]. Nie powodują także zakłóceń magnetycznych, ponieważ nie mają właściwości magnetycznych [54].

Włókna polimerowe stosuje się najczęściej w (FOT. 2, FOT. 3, FOT. 4, FOT. 5, FOT. 6 i FOT. 7):

- posadzkach przemysłowych poddawanych obciążeniom statycznym oraz dynamicznym, nawierzchniach komunikacyjnych – drogi, chodniki, parkingi, garaże, pasy startowe – oraz w płytach betonowych,

- konstrukcjach wymagających szczelności i odporności korozyjnej, m.in. do obudowy tuneli, zbiorników na wodę, osadników w oczyszczalniach, tuneli ściekowych,

- elementach infrastruktury morskiej, przepustach,

- betonach natryskowych, do napraw konstrukcji lub stabilizacji skarp,

- fundamentach,

- elementach małej architektury.

|

|

| FOT. 2. Zastosowanie fibrobetonu z włóknami polimerowymi: posadzka przemysłowa (Prime Coat Coating Systems, Swanson Court Gurnee, USA, Illinois); fot.: [55] | FOT. 3. Zastosowanie fibrobetonu z włóknami polimerowymi: elementy ścian tunelu podmiejskiej linii kolejowej w Maladze; fot.: [56] |

|

|

| FOT. 4. Zastosowanie fibrobetonu z włóknami polimerowymi: kręgi betonowe studzienne; fot.: [56] | FOT. 5. Zastosowanie fibrobetonu z włóknami polimerowymi: zastosowanie betonu natryskowego do stabilizacji ścian korytarzy w kopalniach węgla (Australia); fot.: [57] |

|

|

| FOT. 6. Zastosowanie fibrobetonu z włóknami polimerowymi: prefabrykaty budowlane; fot.: [58] | FOT. 7. Zastosowanie fibrobetonu z włóknami polimerowymi: ławy fundamentowe; fot.: [59] |

Włókna polipropylenowe

Włókna polipropylenowe to włókna syntetyczne, polimerowe, które można uzyskać na dwa sposoby: techniką wyciągania przędzy (włókna elementarne) lub z arkusza folii polipropylenowej (włókna fibrylowane) (FOT. 8) [60].

Ich wytrzymałość na rozciąganie i moduł elastyczności osiągają wartości odpowiednio od 300 do 420 MPa i ok. 3,8 GPa. Są to włókna o długości do 19 i średnicy do 0,038 mm. Włókna polipropylenowe wykorzystuje się jako mikrozbrojenie w fibrobetonie. Nie może być stosowane jako zbrojenie konstrukcyjne, ale może zastępować stalowe siatki przeciwskurczowe, gdyż tworzy w mieszance betonowej przestrzenny układ. Głównym zadaniem tych włókien jest zapobieganie tworzeniu się mikropęknięć i rys skurczowych w betonie zaraz po jego wylaniu. Jednocześnie zwiększają szczelność i mrozoodporność.

Włókna polipropylenowe są chemicznie obojętne, dlatego nie mają wpływu na szybkość hydratacji i związany z tym czas twardnienia betonu [61]. Ponadto są odporne na alkalia, nie ulegają więc korozji i w związku z tym mogą być alternatywą dla włókien stalowych [62].

Interesującą właściwością fibrobetonów z włóknami polipropylenowymi jest możliwość tworzenia się pustych kanalików powietrznych, które powstają po stopnieniu włókien (temperatura topnienia 160–170°C – TABELA 2).

W trakcie pożaru zostanie zatem ułatwione odparowywanie pary wodnej i ograniczone powstawanie ciśnienia wewnętrznego rozpierającego beton [2]. Dzięki temu zmniejsza się ryzyko wystąpienia tzw. spallingu, czyli odłamywania się kawałków betonu w podwyższonej temperaturze, co zostało potwierdzone w badaniach [63–64]. Najczęściej zawartość tego rodzaju włókien w betonie wynosi 0,1–0,3% objętości, czyli około 0,9–2,7 kg/m3 [60]. Stosuje się je w podobnych sytuacjach jak włókna polimerowe.

Włókna szklane

Włókna szklane, czyli GFRP (Glass Fibre Reinforced Polymers) zaczęto stosować już w 1931 roku jako zbrojenie zapraw i betonów (FOT. 9 i FOT. 10) [27].

|

|

| FOT. 9. Włókna szklane cięte długości 6 mm; fot.: [67] | FOT. 10. Włókna szklane cięte długości 24 mm; fot.: [48] |

Otrzymuje się je poprzez przeciągnięcie przez okrągłe otwory o średnicy 10–18 µm stopionej masy szklanej, połączenie w pasma około 200–240 pojedynczych włókien, a następnie pocięcie ich na 3–25-milimetrowe odcinki (TABELA 2) [60].

W zależności od składu chemicznego, właściwości i zastosowania można wyróżnić różne rodzaje włókien szklanych (TABELA 3).

Zazwyczaj jako zbrojenie rozproszone betonu stosuje się włókna typu E i AR. Wykonuje się je ze szkła z dodatkiem tlenku cyrkonu, aby zwiększyć odporność chemiczną na alkaliczne środowisko zaczynu cementowego [27]. Wybrane cechy fizyczne i mechaniczne zostały przedstawione w TABELI 2 i TABELI 4.

Ciężar objętościowy włókien szklanych wynosi ok. 2,5 g/cm3. Charakteryzują się one wysoką wytrzymałością na rozciąganie, od 1500 do nawet 4500 MPa. Mają znacznie większy moduł elastyczności niż włókna syntetyczne, ale mniejszy niż włókna węglowe. GFRP są trudne do zerwanie, ponieważ cechuje je duża rozciągliwość i sprężystość.

Właściwości izolacyjne włókien szklanych wynikają z posiadanego przez nie niskiego współczynnika strat dielektrycznych i przenikalności elektrycznej. Ponadto są one odporne na wysokie temperatury (zaczynają się topić przy ok. 700–900°C [66]).

![RYS. 11. Zmniejszenie wytrzymałości na rozciąganie włókien szklanych typu E względem czasu w atmosferze suchej i przy wilgotności względnej 100%; rys.: [66] RYS. 11. Zmniejszenie wytrzymałości na rozciąganie włókien szklanych typu E względem czasu w atmosferze suchej i przy wilgotności względnej 100%; rys.: [66]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-rys11.jpg)

RYS. 11. Zmniejszenie wytrzymałości na rozciąganie włókien szklanych typu E względem czasu w atmosferze suchej i przy wilgotności względnej 100%; rys.: [66]

Wykres zależności wytrzymałości na rozciąganie od temperatury przedstawia RYS. 10.

Wadą włókien szklanych jest ich duża wrażliwość na działanie wody (RYS. 11). Dzieje się tak dlatego, że woda wypłukuje sole metali alkalicznych i w ten sposób tworzy szczeliny na ich zewnętrznej powierzchni [66].

Włókna są zapobiegawczo zabezpieczane, najczęściej w procesie preparacji silanowej, dzięki czemu chroni się je przed negatywnymi skutkami wilgoci w środowisku. Zawartość włókien szklanych w betonie wynosi zazwyczaj 0,6 kg/m3 [60].

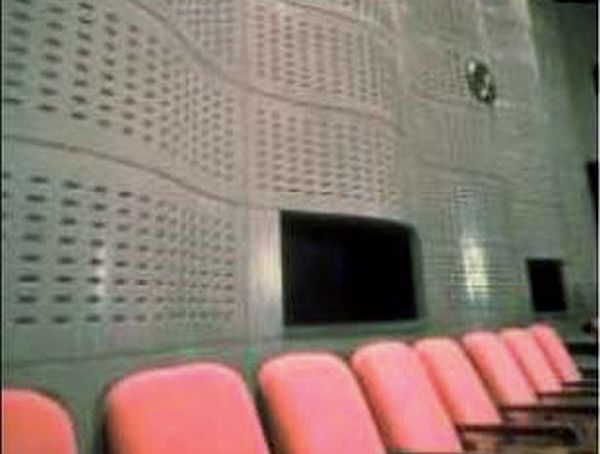

Włókna szklane wykorzystuje się do produkcji (FOT. 11, FOT. 12, FOT. 13, FOT. 14, FOT. 15 i FOT. 16):

- prefabrykowanych elementów elewacyjnych, m.in. płyt budynków mieszkalnych i kulturowych, lotnisk, stadionów, gzymsów, płaskorzeźb, portali, słupów oraz okładzin ogniochronnych,

- architektonicznych elementów ozdobnych, m.in. kominków, ławek, stołów, donic, balustrad, posągów, rzeźb, fontann, oczek wodnych i sztucznych skał,

- elementów infrastruktury, m.in. płyt drogowych i chodnikowych, wiaduktów, ścian oporowych, tuneli, instalacji odwodnieniowych, kanalizacji komunalnych, ekranów akustycznych oraz posadzek przemysłowych,

- deskowań, m.in. konstrukcji odprowadzających wodę, silosów, kopuł, łuków, tuneli, podpór mostów, a także deskowań traconych (stałych),

- betonów natryskowych, np. do rekonstrukcji uszkodzonych elementów zabytków,

- attyk, kopuł,

- fundamentów.

|

|

| FOT. 11. Zastosowanie fibrobetonu z włóknami szklanymi na fasadzie Broad Museum w Los Angeles; fot.: [71] | FOT. 12. Zastosowanie fibrobetonu z włóknami szklanymi (kolumna z katalogu firmy Melton Classics (Lawrenceville, USA, New Jersey); fot.: [72] |

|

|

| FOT. 13. Zastosowanie fibrobetonu z włóknami szklanymi: zespół kaskad z katalogu firmy Stromberg Architectural Products (Greenville, USA, Texas); fot.: [73] | FOT. 14. Zastosowanie fibrobetonu z włóknami szklanymi: system paneli akustycznych w sali widowiskowej (GRC Beton, Anglia); fot.: [74] |

|

|

| FOT. 15. Zastosowanie fibrobetonu z włóknami szklanymi: renowacja i odbudowa płaskorzeźby (Stromberg Architectural Product, Greenville, USA, Texas); fot.: [75] | FOT. 16. Zastosowanie fibrobetonu z włóknami szklanymi do szalunków ścian budowanej cerkwi ku czci świętych Piotra i Febronii w Doniecku; fot.: [76] |

Włókna węglowe

Włókna węglowe, czyli Carbon Fibre Reinforced Polymers (CFRP) opracowano w 1961 r. (FOT. 17) [27].

Ich właściwości mechaniczne znacznie przewyższają włókna innych typów. Charakteryzują się one bardzo wysoką wytrzymałością na rozciąganie (od 2500 do 6000 MPa [27]), wysokim modułem Younga (ok. 250 GPa), a ich gęstość objętościowa wynosi jedynie 1,8 g/cm3 (TABELA 2). Dzięki temu są wykorzystywane w konstrukcjach o dużych wymaganiach wytrzymałościowych i małym ciężarze własnym.

Kolejną zaletą jest wysoka odporność cieplna i chemiczna. Temperatura topnienia włókien węglowych wynosi ok. 3500°C, czyli jest około pięć razy większa od włókien szklanych (TABELA 2). Zazwyczaj mają bardzo małą średnicę (ok. 0,007 mm), a ich długość jest bardzo zróżnicowana i może wynosić od zaledwie 0,5 do nawet 120 mm.

Wpływ włókien węglowych na właściwości betonu różni się nieco od opisanego wcześniej (TABELA 5).

Badania przeprowadzone przez Muley'a i in. [28] oraz Jena i in. [22] dowiodły, że wytrzymałość na ściskanie może wzrosnąć nawet o 50% w porównaniu z betonem tradycyjnym. Dzięki zawartości 1,0 i 1,5% włókien węglowych wytrzymałość na rozciąganie przy zginaniu podniosła się o odpowiednio 50% i 67%, a wytrzymałość na rozciągnie przy rozłupywaniu o odpowiednio 40% i 27%. Widać zatem, że włókna węglowe mają większy wpływ na właściwości mechaniczne betonu niż pozostałe typy włókien, istnieje jednak niewiele publikacji na ten temat. Dodatkowo CFRP jest materiałem bardzo drogim, dlatego nie jest powszechnie stosowany jako zbrojenie rozproszone betonu. Jedną z realizacji z wykorzystaniem fibrobetonu z włóknami węglowymi jest pawilon wykonany przez inżynierów z Technische Universität Chemnitz w Niemczech, przedstawiony na FOT. 18.

Wpływ włókien na parametry betonu

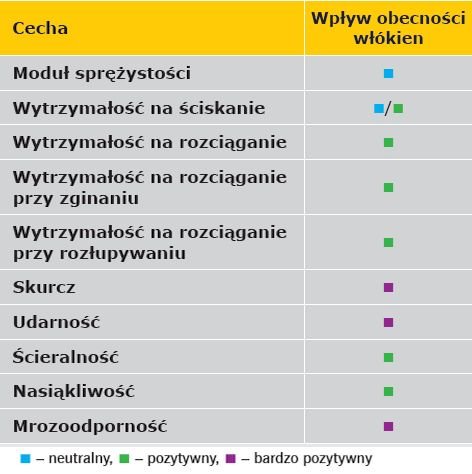

W TABELI 6 podsumowano wpływ obecności włókien na właściwości fizyczne i mechaniczne fibrobetonu. Jak można zauważyć, niemetaliczne zbrojenie rozproszone ma pozytywny wpływ szczególnie na udarność, mrozoodporność i ogranicza skurcz plastyczny. Ponadto zwiększa wytrzymałość na rozciąganie, rozciąganie przy zginaniu i rozłupywaniu, a także zmniejsza ścieralność i nasiąkliwość betonu. Moduł sprężystości i wytrzymałość na ściskanie betonu z włóknami nie będą się znacząco różniły od betonu bez włókien.

Najważniejsze właściwości włókien niemetalicznych i ich porównanie zamieszczono w TABELI 7.

Fibrobeton z włóknami niemetalicznymi stosuje się do wykonywania przede wszystkim posadzek przemysłowych, nawierzchni komunikacyjnych (np. dróg, chodników, pasów startowych), elementów elewacyjnych, konstrukcji wymagających szczelności i odporności korozyjnej (np. infrastruktur morskich, zbiorników na wodę, tuneli ściekowych), a także obudów tuneli, fundamentów, ekranów akustycznych, deskowań, elementów małej architektury oraz jako beton natryskowy.

Podsumowanie

Fibrobeton to materiał, który powstaje poprzez dodanie do betonu zbrojenia rozproszonego w postaci włókien. Mogą się one różnić materiałem, z którego są wykonane (włókna niemetaliczne i metaliczne), kształtem i wymiarami (mikro- i makrowłókna).

Włókna dłuższe mogą pełnić funkcję konstrukcyjną i przenosić obciążenia działające na konstrukcje, a tym samym zastępować tradycyjne zbrojenie prętowe.

Włókna krótsze, w wyniku ich dużej ilości nawet przy małym dozowaniu, są bardziej efektywne w wiązaniu mikropęknięć i ograniczaniu powstawania rys skurczowych. Popularna jest więc idea łączenia makro- i mikrowłókien, gdyż w ten sposób wzrasta jednocześnie ciągliwość i wytrzymałość fibrobetonu na rozciąganie. W zależności od ilości, kształtu i smukłości włókien dodanych do mieszanki betonowej zmieniają się jej właściwości reologiczne, fizyczne i mechaniczne.

Zastosowanie zbrojenia rozproszonego w betonie może wymagać konieczności zmodyfikowania jego kompozycji. W wyniku dodania włókien może dojść do pogorszenia urabialności mieszanki, dlatego konieczne jest użycie plastyfikatorów i domieszek upłynniających, a także odpowiednie dobranie kruszywa i współczynnika wodno-cementowego.

Literatura

- M. Jędrkowiak, T. Trapko, „Wpływ dodatków w postaci włókien na właściwości betonu. Zalety płynące ze stosowania fibrobetów”, Referat Koła Naukowego „Konkret” przy Katedrze Konstrukcji Betonowych, 2016.

- M.A. Glinicki, „Beton ze zbrojeniem strukturalnym”, XXV Ogólnopolskie Warsztaty Pracy Projektanta Konstrukcji, 2010, s. 279–308.

- I. Markovic, „High-Performance Hybrid-Fibre Concrete”, Development and Utilisation, DUP Science, Delft 2006.

- M. Hsie, C. Tu, P.S. Song, „Mechanical properties of polypropylene hybrid fiber-reinforced concrete”, „Materials Science and Engineering A”, t. 494, nr 1–2/2008, s. 153–157.

- K. Tosun-Felekoglu, B. Felekoglu, „Effects of fibre hybridization on multiple cracking potential of cement-based composites under flexural loading”, „Construction and Building Materials”, 41/2013, s. 15–20.

- E.R. Silva, J.F.J. Coelho, J.C. Bordado, „Strength improvement of mortar composites reinforced with newly hybrid-blended fibres: Influence of fibres geometry and morphology”, „Construction and Building Materials”, 40/2013, s. 473–480.

- J. Jasiczak, P. Mikołajczak, „Technologia betonu modyfikowanego domieszkami i dodatkami”, Politechnika Poznańska: Alma Mater, Poznań 2003.

- A. Mardani-aghabaglou, M. İlhan, S. Özen, „The effect of shrinkage reducing admixture and polypropylene fibers on drying shrinkage behaviour of concrete”, „Cement Wapno Beton”, t. R, 22(84)/2019, s. 227–237.

- W. Sun, H. Chen, X. Luo, i H. Qian, „The effect of hybrid fibers and expansive agent on the shrinkage and permeability of high-performance concrete”, „Cement and Concrete Research”, t. 31, 4/2001, s. 595–601.

- R. Skominas, V. Gurskis, J. Matulionis, „Research of Different Concrete Shrinkage Reducing Strategies Effectiveness”, „Rural Development 2013”, 2013, s. 129–133.

- A. Pietrzak, M. Ulewicz, „The effect of the addition of polypropylene fibres on improvement on concrete quality”, „MATEC Web of Conferences”, 183/2018, ss. 10–12.

- J. Broda, „Application of Polypropylene Fibrillated Fibres for Reinforcement of Concrete and Cement Mortars”, „High Performance Concrete Technology and Applications”, InTech, 2016.

- A.E. Richardson, K.A. Coventry, S. Wilkinson, „Freeze/thaw durability of concrete with synthetic fibre additions”, „Cold Regions Science and Technology”, 83–84/2012, s. 49–56.

- A. Richardson, „Polypropylene fibres in concrete with regard to durability”, „Structural Survey”, t. 21, 2/2003, s. 87–94.

- Z.J. Grdic, G.A.T. Curcic, N.S. Ristic, I. M. Despotovic, „Abrasion resistance of concrete micro-reinforced with polypropylene fibers”, „Construction and Building Materials”, t. 27, 1/2012, s. 305–312.

- E.K. Horszczaruk, „Hydro-abrasive erosion of high performance fiber-reinforced concrete”, „Wear”, t. 267, 1–4/2009, s. 110–115.

- A. Sivakumar, M. Santhanam, „Mechanical properties of high strength concrete reinforced with metallic and non-metallic fibres”, „Cement and Concrete Composites”, t. 29, 8/2007, s. 603–608

- P. Smarzewski, „Effect of Curing Period on Properties of Steel and Polypropylene Fibre Reinforced Ultra-High Performance Concrete”, „IOP Conference Series: Materials Science and Engineering”, t. 245, 3/2017.

- M.E. Arslan, „Effects of basalt and glass chopped fibers addition on fracture energy and mechanical properties of ordinary concrete: CMOD measurement”, „Construction and Building Materials”, 114/2016, s. 383–391.

- M.A. Glinicki, „Testing of macro-fibres reinforced concrete for industrial floors”, „Cement Wapno Beton”, t. 13/75, 4/2008, s. 184–195.

- A. Richardson, K. Coventry, „Dovetailed and hybrid synthetic fibre concrete – Impact, toughness and strength performance”, „Construction and Building Materials”, 78/2015, s. 439–449.

- J. Biswajit, P. Asha, „Study on the mechanical properties and microstructure of chopped carbon fiber reinforced self compacting concrete”, „International Journal of Civil Engineering and Technology”, t. 7, 3/2016, s. 223–232.

- N. Banthia, A. Moncef, K. Chokri, J. Sheng, „Uniaxial tensile response of microfibre reinforced cement composites”, „Materials and Structures”, t. 28, 9/1995, s. 507–517.

- N. Liang, J. Dai, X. Liu, „Study on tensile damage constitutive model for multiscale polypropylene fiber concrete”, „Advances in Materials Science and Engineering”, 2016.

- M.N. Soutsos, T.T. Le, A.P. Lampropoulos, „Flexural performance of fibre reinforced concrete made with steel and synthetic fibres”, „Construction and Building Materials”, 36/2012, s. 704–710.

- J. Feng, W. Sun, H. Zhai, L. Wang, H. Dong, Q. Wu, „Experimental study on hybrid effect evaluation of fiber reinforced concrete subjected to drop weight impacts”, „Materials”, t. 11, 12/2018.

- M. Górski, B. Kotala, R. Białozor, „Rodzaje i właściwości zbrojenia niemetalicznego”, „XXXIII Ogólnopolskie Warsztaty Pracy Projektanta Konstrukcji”, 2018, s. 45–90.

- P. Muley, S. Varpe, R. Ralwani, „Chopped Carbon Fibers Innovative Material for Enhancement of Concrete Performances”, „International Journal of Scientific Engineering and Applied Science (IJSEAS)”, t. 1, 4/2015, s. 164–169.

- B. Jena, K. Sahoo, B.B. Mohanty, „Comparative study on self-compacting concrete reinforced with different chopped fibers”, „Proceedings of Institution of Civil Engineers: Construction Materials”, t. 171, 2/2018, s. 72–84.

- PN-EN 14889-2:2007, „Włókna do betonu. Część 2: Włókna polimerowe. Definicje, wymagania i zgodność”.

- Bautech, „Baumex. Polimerowe włókna zbrojeniowe”. [Online]. Dostępne na: http://www.bautech.pl/pl/sklep/wlokna-zbrojeniowe/baumex-polimerowe-wlokna-zbrojeniowe.html. [Udostępniono: 23-mar-2020].

- Astra, „Karta techniczna (Polymex Mesh 2000)”. [Online]. Dostępne na: https://www.astra-polska.com/oferta/betony‑przemyslowe/astra-polyex-mesh/. [Udostępniono: 16-kwi-2020].

- Astra, „Karta techniczna (Polyex Duro)”. [Online]. Dostępne na: https://www.astra-polska.com/oferta/betony-przemyslowe/astra‑polyex-duro/. [Udostępniono: 16-kwi-2020].

- Astra, „Polymicro-KT1.pdf”. [Online]. Dostępne na: https://www.astra-polska.com/oferta/betony-przemyslowe/astra‑polymicro/. [Udostępniono: 16-kwi-2020].

- Astra, „Karta techniczna (Belmix)”. [Online]. Dostępne na: https://www.astra-polska.com/oferta/betony-przemyslowe/astra‑belmix/. [Udostępniono: 16-kwi-2020].

- Bautech, „Karta techniczna (Baumex)”. [Online]. Dostępne na: http://www.bautech.pl/pl/oferta/wlokna/baumex.html. [Udostępniono: 16-kwi-2020].

- Bautech, „Karta techniczna (Baucon)”. [Online]. Dostępne na: http://www.bautech.pl/pl/oferta/wlokna/wyroby/baucon.html. [Udostępniono: 16-kwi-2020].

- Kolbet, „Karta techniczna (iBETON)”. [Online]. Dostępne na: https://www.kolbet.eu/makro. [Udostępniono: 16-kwi-2020].

- Conform, „Karta techniczna (Texa-Fib)”. [Online]. Dostępne na: http://www.conform.com.pl/oferta/wlokna-polipropylenowe.html. [Udostępniono: 16-kwi-2020].

- Conform, „Karta techniczna (Texa-Fib3)”. [Online]. Dostępne na: http://www.conform.com.pl/oferta/wlokna-polipropylenowe-texa‑fib3.html. [Udostępniono: 16-kwi-2020].

- Target Polska, „Karta techniczna (Fibromix 12)”. [Online]. Dostępne na: https://silpac.pl/wp-content/uploads/2015/09/KT_Fibromix-12.pdf. [Udostępniono: 16-kwi-2020].

- Chem Tech, „Karta techniczna (Fibrofor High Grade)”. [Online]. Dostępne na: https://chem-tech.pl/fibrofor-high-grade,p,993. [Udostępniono: 16-kwi-2020].

- Chem Tech, „Karta techniczna (Fibrofor Diamond)”. [Online]. Dostępne na: https://chem-tech.pl/fibrofor-diamond,p,992. [Udostępniono: 16-kwi-2020].

- Nippon Electric Glass, „Specification data sheet (Chopped Strands S-750)”. [Online]. Dostępne na: https://www.neg.co.jp/en/product/a-chopped_strand_list/. [Udostępniono: 16-kwi-2020].

- Nippon Electric Glass, „Specification data sheet (Chopped Strands PS-750)”. [Online]. Dostępne na: https://www.neg.co.jp/en/product/a-chopped_strand_list/. [Udostępniono: 16-kwi-2020].

- Krosglass, „Biuletyn informacyjny”. [Online]. Dostępne na: http://www.krosglass.com.pl/wp-content/uploads/KROSSGLASS‑katalog.pdf. [Udostępniono: 16-kwi-2020].

- ECTA, „Specification of glass fiber chopped strand”. [Online]. Dostępne na: http://www.pl.ectagmbh.com/download/tds/TDS_Chopped_Strand_ECTA.pdf. [Udostępniono: 16-kwi-2020].

- YuNiu, „Fiberglass for Concrete”. [Online]. Dostępne na: http://www.fiberglassyn.com/fiberglass-for-Concrete-pd6470529.html. [Udostępniono: 16-kwi-2020].

- Taishan Fiberglass, „Technical card (Chopped strands T437H)”. [Online]. Dostępne na: https://www.fibreglassdirect.co.uk/amfile/file/download/file_id/27/product_id/248/. [Udostępniono: 16-kwi-2020].

- Zoltec, „Zoltec PX35”. [Online]. Dostępne na: https://zoltek.com/products/px35/. [Udostępniono: 16-kwi-2020].

- ELGCF, „Chopped carbon fibre”. [Online]. Dostępne na: http://www.elgcf.com/products/chopped-carbon-fibre. [Udostępniono: 16-kwi-2020].

- SGL Carbon, „Specification data sheet”. [Online]. Dostępne na: https://www.sglcarbon.com/en/markets-solutions/material/sigrafil‑short-carbon-fibers/. [Udostępniono: 16-kwi-2020].

- Procotex, „Technical data sheet”. [Online]. Dostępne na: https://en.procotex.com/products/technical-fibres/carbon.php#precision-cut-carbon. [Udostępniono: 16-kwi-2020].

- Bautech, „Baumex. Makrowłókna polimerowe. Nowoczesne włókna polimerowe do zbrojenia betonu. Zastępują stal.” [Online]. Dostępne na: http://www.bautech.pl/pl/oferta/wlokna/baumex.html. [Udostępniono: 23-kwi-2020].

- Prime Coat, „Urethane Floor Coating and Polyurethane Floor Finish”, 2016. [Online]. Dostępne na: https://primecoat.com/urethane-floor-coating-polyurethane-floor-finish/. [Udostępniono: 08-kwi-2020].

- BarChip, „Fiber Reinforced Precast Concrete”. [Online]. Dostępne na: https://barchip.com/precast/. [Udostępniono: 08-kwi-2020].

- ABC Polymer Industries, „Fiber Reinforced Shotcrete”, 2017. [Online]. Dostępne na: https://abcpolymerindustries.com/fiber‑reinforced-shotcrete/. [Udostępniono: 08-kwi-2020].

- Paddy Engineering Consultant, „Advantages and disadvantages of precast concrete”, 2017. [Online]. Dostępne na: https://paddyengineering.blogspot.com/2017/06/advantages-and‑disadvantages-of-precast.html. [Udostępniono: 08-kwi-2020].

- Oriental Housetop, „Gallery. Fibre Reinforced Concrete”, 2019. [Online]. Dostępne na: https://orientalhousetop.com/gallery/nggallery/gallery/Fibre-Reinforced-Concrete. [Udostępniono: 08-kwi-2020].

- T. Zych, „Współczesny fibrobeton – możliwość kształtowania elementów konstrukcyjnych i form architektonicznych”, „Architektura. Czasopismo Techniczne”, 18/2010.

- Astra, „Astra Belmix. Włókna polipropylenowe. Charakterystyka produktu”. [Online]. Dostępne na: https://www.astra-polska.com/oferta/betony-przemyslowe/astra-belmix/. [Udostępniono: 23-kwi-2020].

- Sika Poland, „Włókna polipropylenowe w ofercie Sika Poland”. [Online]. Dostępne na: https://pol.sika.com/content/poland/main/pl/concrete-redirect/sika-concrete-technology/wlokna‑polipropylenowe.html. [Udostępniono: 23-kwi-2020]

- P. Kalifa, G. Chéné, C. Gallé, „High-temperature behaviour of HPC with polypropylene fibres”, „Cement and Concrete Research”, t. 31, 10/2001, s. 1487–1499.

- Z. Bednarek, T. Drzyma, „Wpływ temperatur wysstępujących podczas pożaru na wytrzymałość na ściskanie fibrobetonu”, „Zeszyty Naukowe SGSP/Szkoła Główna Służby Pożarniczej”, 36/2008, s. 61–84.

- Bautech, „Baucon. Włókna polipropylenowe”. [Online]. Dostępne na: http://www.bautech.pl/pl/oferta/wlokna/wyroby/baucon.html. [Udostępniono: 23-mar-2020].

- P. Mayer, J.W. Kaczmar, „Właściwości i zastosowania włókien węglowych i szklanych”, „Tworzywa Sztuczne i Chemia”, 6/2008, s. 52–56.

- ECTA, „Products. Fiberglass. Chopped Strands”. [Online]. Dostępne na: https://ecta-gmbh.de/en/products/fiberglass/. [Udostępniono: 23-kwi-2020].

- P.K. Mallick, „Fiber-reinforced composites: materials, manufacturing, and design”, wyd. 3., CRC Press, Taylor & Francis Group, Boca Raton, FL, 2008.

- L.C. Hollaway, J.G. Teng, „Strengthening and rehabilitation of civil infrastructures using fiber-reinforced polymer (FRP) composites”, Woodhead Publishing, Cambridge 2008.

- T.P. Sathishkumar, S. Satheeshkumar, J. Naveen, „Glass fiber-reinforced polymer composites – A review”, „Journal of Reinforced Plastics and Composites”, t. 33, 13/2014, s. 1258–1275.

- Technology in Architecture, „Glass Fibre Reinforced Concrete (GFRC)”, 2018. [Online]. Dostępne na: https://technologyinarchitecture.com/glass-fibre-reinforced-concrete/. [Udostępniono: 08-kwi-2020].

- Melton Classics, „FiberCrete GFRC Columns Image Gallery”. [Online]. Dostępne na: https://meltonclassics.com/products/architectural-columns/gfrc-columns-covers/photos/. [Udostępniono: 08-kwi-2020].

- Stromberg, „Products. GFRC Fountains”, 2012. [Online]. Dostępne na: https://www.strombergarchitectural.com/products/fountains-and-rings/materials/gfrc-fountains. [Udostępniono: 08-kwi-2020]

- GRC Beton, „GRC. Applications of GRC. Acoustics and interiors”. [Online]. Dostępne na: https://grcbeton.co.uk/applications-of-grc/acoustics-and-interiors/. [Udostępniono: 08-kwi-2020].

- Stromberg, „Renovation and Restoration of Bas Relief in GFRC”, 2011. [Online]. Dostępne na: https://www.gfrc-products.com/renovation-restoration-bas-relief-gfrc/. [Udostępniono: 08-kwi-2020].

- GFRC Ukraine, „Projects. Church in Donetsk”. [Online]. Dostępne na: http://www.sfb.com.ua/eng/page/hram_v_donecke.aspx. [Udostępniono: 08-kwi-2020].

- Hexcel, „Products. Carbon Fiber. HexTow Chopped Carbon Fiber”. [Online]. Dostępne na: https://www.hexcel.com/Products/Carbon‑Fiber/HexTow-Chopped-Carbon-Fiber. [Udostępniono: 01-kwi-2020].

- Sandra Gelbrich, „Carbon fibre-reinforced concrete: New solutions for urban design purposes and road and bridge construction”, 2016. [Online]. Dostępne na: https://www.detail-online.com/artikel/carbon-fibre-reinforced-concrete-new-solutions-for-urban‑design-purposes-and-road-and-bridge-construction-27543/. [Udostępniono: 09-kwi-2020].

![RYS. 3. Wpływ zawartości makrowłókien syntetycznych na wytrzymałość na ściskanie; rys.: [4] RYS. 3. Wpływ zawartości makrowłókien syntetycznych na wytrzymałość na ściskanie; rys.: [4]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-rys4.jpg)

![RYS. 4. Naprężenia skurczowe w betonie bez i z włóknami; rys.: [7] RYS. 4. Naprężenia skurczowe w betonie bez i z włóknami; rys.: [7]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-rys3.jpg)

![RYS. 6. Wykres zginania próbek betonu bez włókien; rys.: [20] RYS. 6. Wykres zginania próbek betonu bez włókien; rys.: [20]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-rys6.jpg)

![RYS. 9. Wpływ średnicy włókna na wytrzymałość na rozciąganie; rys.: [27] RYS. 9. Wpływ średnicy włókna na wytrzymałość na rozciąganie; rys.: [27]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-rys9.jpg)

![TABELA 1. Rodzaje włókien polimerowych wg normy PN EN 14889-2 [30] TABELA 1. Rodzaje włókien polimerowych wg normy PN EN 14889-2 [30]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-tab1.jpg)

![FOT. 8. Włókna polipropylenowe; fot.: [65] FOT. 8. Włókna polipropylenowe; fot.: [65]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-fot8.jpg)

![TABELA 3. Rodzaje włókien szklanych [68–69] TABELA 3. Rodzaje włókien szklanych [68–69]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-tab3.jpg)

![TABELA 4. Fizyczne i mechaniczne właściwości włókien szklanych [27, 70] TABELA 4. Fizyczne i mechaniczne właściwości włókien szklanych [27, 70]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-tab4.jpg)

![RYS. 10. Wpływ temperatury na wytrzymałość na rozciąganie włókna szklanego typu E; rys.: [66] RYS. 10. Wpływ temperatury na wytrzymałość na rozciąganie włókna szklanego typu E; rys.: [66]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-rys10.jpg)

![FOT. 17. Włókna węglowe cięte; fot.: [77] FOT. 17. Włókna węglowe cięte; fot.: [77]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-fot17.jpg)

![FOT. 18. Pawilon w Niemczech wykonany z betonu zbrojonego włóknami węglowymi; fot.: [78] FOT. 18. Pawilon w Niemczech wykonany z betonu zbrojonego włóknami węglowymi; fot.: [78]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbrojenia-rozproszone-fot18.jpg)