Podkłady podłogowe i masy wyrównujące - wykonawstwo

Floor screeds and levelling compounds - performance (Part II)

Uszczelnianie taśmą połączenia między ścianą a posadzką

Archiwa autorów

Podłogi stanowią elementy wykończenia przegród poziomych budynku. Ich zadaniem jest zapewnienie użytkownikom budynków bezpiecznego poruszania się w pomieszczeniu. Z tego względu powinny być równe i tworzyć powierzchnię poziomą. Muszą też zapewniać stabilność wszystkich warstw, a także spełniać warunki higieniczne i estetyczne. Jest to możliwe pod warunkiem właściwego zaprojektowania poszczególnych warstw, doboru odpowiednich materiałów oraz poprawnego wykonania robót posadzkarskich.

Zobacz także

Tremco CPG Poland Sp. z o.o. Flowcrete – bezspoinowe posadzki żywiczne w przemyśle

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość...

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość oraz łatwość utrzymania w czystości, rozwiązania posadzkowe na bazie żywic syntetycznych są powszechnie stosowane w zakładach produkcyjnych z różnych branż.

dr inż. Krzysztof Pogan, WestWood® Kunststofftechnik GmbH Rozwiązania dla parkingów wielopoziomowych i podziemnych

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one...

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one raczej budowle drogowe, jak np. mosty. Zatem muszą spełniać wysokie wymagania w zakresie trwałości – powinny możliwie długo pozostać odporne na oddziaływanie warunków zewnętrznych i służyć przez długi czas.

dr inż. Rafał Dybicz Kryteria odbiorowe posadzek z mikrocementu

Posadzki z mikrocementu w swojej ofercie handlowej ma wielu producentów chemii budowlanej, jednak niezależnie od marki posadzki te mają kilka wspólnych cech, składników oraz zasad wykonania.

Posadzki z mikrocementu w swojej ofercie handlowej ma wielu producentów chemii budowlanej, jednak niezależnie od marki posadzki te mają kilka wspólnych cech, składników oraz zasad wykonania.

ABSTRAKT |

|---|

|

W artykule przedstawiono podstawowe zasady dotyczące wykonawstwa prac posadzkarskich z zastosowaniem podkładów podłogowych oraz mas wyrównujących. Opisano zasady dotyczące przygotowania podłoża, wykonywania izolacji, układania podkładów i wylewania mas wyrównujących, wykonywania dylatacji oraz układania wykładzin i okładzin. |

|

The article presents the basic principles of floor-screed works performance using floor screeds and levelling compounds. The rules of preparing substrates, performing insulation, laying floor screeds and pouring levelling compounds, performing expansion joints, as well as laying coverings and linings, have been described here. |

Tematyka prac posadzkarskich obejmuje zarówno wykonawstwo typowych posadzek w pomieszczeniach mieszkalnych i użyteczności publicznej, jak i posadzek przemysłowych, które pracują w warunkach dużego obciążenia mechanicznego i natężenia ruchu, a do tego często podlegają ścieraniu i czynnikom chemicznym.

Technologia wykonania posadzek jest różna w zależności od rozwiązań konstrukcyjnych podkładów, a także materiałów, z których są one wykonywane (cementowych, na bazie siarczanu wapnia, magnezjowych, asfaltowych, epoksydowych).

Etapy prac posadzkarskich

Prace posadzkarskie można podzielić na kilka etapów:

- przygotowanie podłoża,

- wykonywanie izolacji (jeśli jest ona przewidziana w konstrukcji podkładu),

- układanie podkładu podłogowego i wylewanie masy wyrównującej (jeśli jest to przewidziane w konstrukcji podkładu),

- wykonywanie dylatacji,

- układanie wykładziny/okładziny.

Opisujemy etapy prac posadzkarskich, ograniczając się do wykonawstwa prac posadzkarskich w pomieszczeniach mieszkalnych oraz użyteczności publicznej z zastosowaniem najczęściej stosowanych w kraju produktów: cementowych i na bazie siarczanu wapnia.

Przygotowanie podłoża

Podkłady wykonywane są na trzech podstawowych rodzajach podłoży:

- gruntowych lub wykonanych z podsypek mineralnych, np. z zagęszczonego piasku, tłucznia, bruku z otoczaków,

- betonowych ułożonych bezpośrednio na gruncie (po usunięciu warstwy humusu),

- stanowiących konstrukcję stropu (np. stropu betonowego lub ceramiczno-betonowego).

W zależności od układu konstrukcyjnego podłogi (podkłady zespolone, oddzielone, pływające i grzewcze) wymagają odpowiedniego przygotowania [2–4].

Podkłady zespolone

Są to najczęściej spotykane podkłady. Układa się je bezpośrednio na elemencie konstrukcyjnym, np. na stropie lub na istniejącym podkładzie. Układ ten pozbawiony jest warstwy oddzielającej (izolacji przeciwwilgociowej lub izolacji termicznej/akustycznej).

Ocena podłoża powinna obejmować sprawdzenie [2]:

- powierzchniowej twardości pozwalającej stwierdzić występowanie np. mleczka cementowego,

- wytrzymałości na odrywanie,

- wytrzymałości na ściskanie,

- wilgotności,

- stopnia zabrudzenia substancjami zmniejszającymi przyczepność (głównie tłuszczami i olejami).

Ocenie powinny podlegać także nierówności podłoża oraz prawidłowość ukształtowania jego spadków, sposób odprowadzania wód opadowych (na balkonach, tarasach) lub wody gospodarczej (np. w kuchniach, łazienkach, natryskach), obecność dylatacji, występowanie ubytków i pęknięć w podłożu, ich wielkość, przyczynę powstania i układ [2].

Podłoże powinno być trwałe, nośne i odpowiednio wysezonowane (w wypadku betonu – od jednego miesiąca do trzech w zależności od warunków otoczenia) oraz oczyszczone z substancji pogarszających przyczepność. Substancje oleiste, tłuszcze, smary, woski, bitumy należy całkowicie usunąć z podłoża przez skuwanie lub frezowanie. Podobnie postępuje się z warstwami kruchymi i łuszczącymi się.

Spękania trzeba poszerzyć, a ubytki uzupełnić zaprawą do napraw lub zaprawą wyrównawczą. Należy przede wszystkim ustalić przyczynę uszkodzeń i upewnić się, czy pęknięcia się ustabilizowały i czy nie istnieje ryzyko dalszych uszkodzeń w wyniku osiadania, skurczu czy odkształceń konstrukcji. Wykonywanie podkładu na spękanym, nieustabilizowanym podłożu może spowodować przeniesienie się spękań na posadzkę (fot. 1).

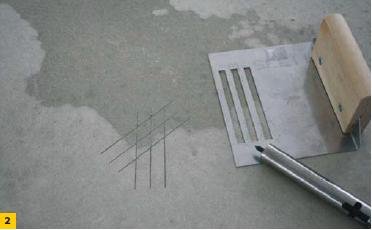

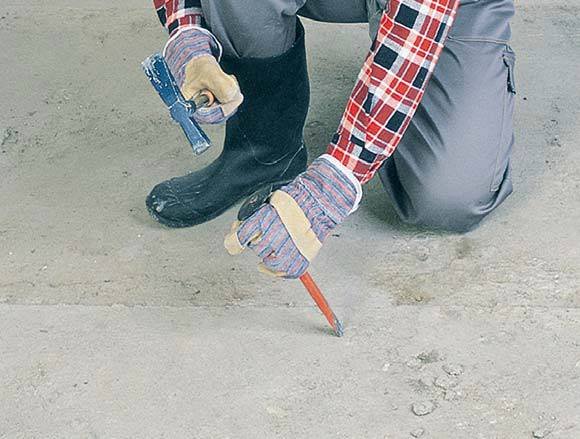

Przed podjęciem prac na podłożach trzeba zawsze sprawdzić ich twardość. Głębokość rysy można badać za pomocą rysika Re-Re (fot. 2). Należy też ocenić zwięzłość i odporność na rozerwanie za pomocą metody pull-off. Badania mogą zadecydować o dalszych środkach zaradczych: odpowiednim gruntowaniu wzmacniającym, frezowaniu lub wymianie podłoża.

Ważne jest, żeby podkład podłogowy był wykonywany na podłożu o ograniczonej i jednolitej we wszystkich miejscach chłonności. Dlatego też podłoża betonowe (na zewnątrz) lub podłoża stanowiące konstrukcję stropu (wewnątrz) zaleca się zagruntować preparatami zmniejszającymi nasiąkliwość lub wzmacniającymi.

Podkłady zespolone mogą być wykonywane jako średnio‑ i grubowarstwowe (co najmniej 2 cm) oraz cienkowarstwowe (do 2 cm). Jeśli podkład grubowarstwowy wykonywany jest bezpośrednio na gruncie, konieczne jest usunięcie warstwy humusu i mechaniczne zagęszczenie gruntu lub jego stabilizacja przy użyciu chudego betonu zagęszczanego metodą „mokrą”.

W niektórych wypadkach podłoże stabilizuje się przez wysypanie i zagęszczenie mechaniczne warstwy tłucznia lub otoczaków polnych. Kolejnym etapem robót jest wykonanie szalunku wyznaczającego pole robocze planowanego podkładu (fot. 3). Wysokość górnej krawędzi szalunku powinna tworzyć profil projektowanego spadku umożliwiającego odprowadzanie wód opadowych.

Jeśli zachodzi taka konieczność (np. pole podkładu przekracza 10–12 m2 lub długość przekątnej pola roboczego wynosi ponad 8 m), należy wykonać dylatacje dzielące pole robocze na mniejsze fragmenty.

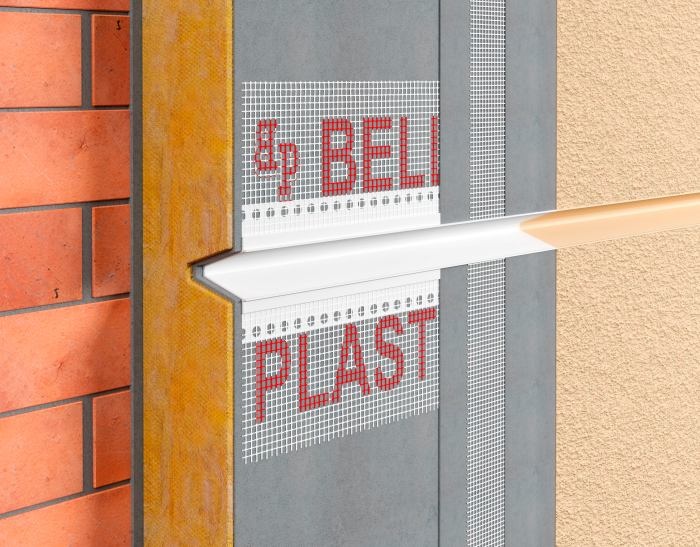

Dylatacje na ścianach uzyskuje się przez przyklejenie pasma piankowej taśmy dylatacyjnej o grubości 0,5–1 cm (fot. 4) lub pasków styropianu o grubości do 2 cm. Wysokość wkładek dylatacyjnych (taśm) powinna być o ok. 2–3 cm większa niż planowana całkowita grubość podkładu. Zawsze trzeba uwzględnić wykonanie dylatacji konstrukcyjnych i brzegowych (przyściennych).

Podkłady oddzielone

Są to układy konstrukcyjne, w których pomiędzy podłożem a podkładem przewidziano wykonanie warstwy izolacji przeciwwilgociowej, paroszczelnej lub przeciwwodnej. Taką konstrukcję podkładu stosuje się w budynkach niepodpiwniczonych, w których podłogi spoczywają bezpośrednio na gruncie.

Obecnie izolacje te wykonuje się najczęściej z folii z tworzyw sztucznych PE lub PVC, zapraw (szlamów) wodoszczelnych i folii w płynie. W pomieszczeniach, w których nie przebywają ludzie, i na zewnątrz mogą być stosowane produkty bitumiczne (grunty, masy czy papy). Wykonana izolacja zapobiega zawilgoceniu podkładu i całej posadzki oraz przemieszczaniu się pary wodnej między pomieszczeniami.

Izolację, w zależności od rodzaju, należy układać zgodnie z zaleceniami producenta. W niektórych wypadkach warstwa izolacji może być układana wielowarstwowo w celu zapewnienia niezależnej pracy podłoża od podkładu. Jako podkłady oddzielone stosuje się produkty układane w warstwie o grubości co najmniej 30 mm.

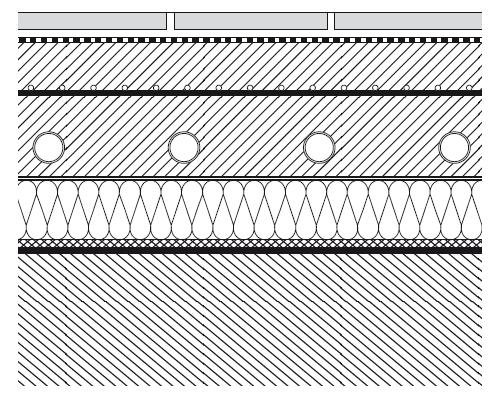

Podkłady pływające

Ten rodzaj podkładu układa się na izolacji przeciwwodnej lub przeciwwilgociowej oraz na warstwie izolacyjnej z materiału o niskiej gęstości pełniącej funkcję izolacji termicznej i/lub akustycznej.

Izolacja termiczna zabezpiecza przed utratą ciepła z pomieszczeń znajdujących się pod tarasem lub loggią oraz likwiduje mostki termiczne w miejscach mocowania balkonów i loggii. Zazwyczaj pełni ona również funkcję izolacji akustycznej pomieszczeń. Zabezpiecza przed nadmiernym hałasem spowodowanym dźwiękami powietrznymi i uderzeniowymi.

Często stosowane są materiały spełniające funkcje izolacji przeciwwilgociowej i termicznej/akustycznej jednocześnie. Podłożem jest w tych wypadkach warstwa izolacji i/lub folii ochronnej.

Przed ułożeniem płyt izolacyjnych należy przeprowadzić wstępną niwelację podłoża. Nie jest wymagane, by płyty izolacyjne były trwale mocowane (np. klejone) do podłoża, ale powinny przylegać do niego całą dolną powierzchnią. Na niewypoziomowanym podłożu można stosować miejscowo pod płyty izolacyjne podsypki, np. z zastosowaniem suchego piasku. Odchyłki górnej powierzchni płyt izolacyjnych od poziomu nie powinny przekraczać 0,5 cm.

Na warstwie izolacji należy ułożyć warstwę ochronną z folii polietylenowej zapobiegającą przenikaniu wilgoci technologicznej. Folia musi być szczelnie ułożona, szczególnie w wypadku stosowania podkładów płynnych (anhydrytowych). Brak szczelności może powodować wypływanie na powierzchnię wylewki płyt izolacji nieprzymocowanych do podłoża.

Warstwę termoizolacyjną można wykonać ze specjalnie do tego celu wyprodukowanych materiałów o odpowiedniej twardości [4]. Zazwyczaj stosuje się polistyren ekstrudowany (XPS), odpowiedni styropian podłogowy (np. EPS 100-038 (FS 20)) lub akustyczny. Rzadziej wykorzystuje się płyty z wełny mineralnej. Warstwę izolacji termicznej, szczególnie jeśli jest ona wykonana ze styropianu (EPS), zaleca się zabezpieczyć przed uszkodzeniami mechanicznymi folią polietylenową o grubości co najmniej 0,15 mm.

Płyty izolacyjne należy układać bezpośrednio na równym podłożu. Powinny one ściśle do siebie przylegać i być ułożone mijankowo (równoległe krawędzie przesunięte względem siebie). Jeśli są układane w dwóch warstwach, co zapewnia większą sztywność i szczelność izolacji, trzeba je rozmieścić tak, żeby ich krawędzie nie pokrywały się ze sobą. Jeśli został zastosowany profil dylatacyjny z fartuchem, jego foliowa część powinna być wywinięta na płyty izolacyjne [4].

Warto też pamiętać, że jastrych pływający oddzielony jest od ścian i elementów konstrukcyjnych budynku (np. słupów) dylatacją brzegową (przypadek ten opisano w odniesieniu do podkładu zespolonego). Podkład spełnia w takim rozwiązaniu także funkcję płyty dociskowej i podkładu usztywniającego pod posadzkę. Nierówności podłoża, grubość i jakość użytego do izolacji materiału (podatność na ściskanie) decydują o wymaganej grubości podkładu i o jego parametrach wytrzymałości na zginanie. Minimalna grubość podkładu pływającego powinna wynosić 40 mm.

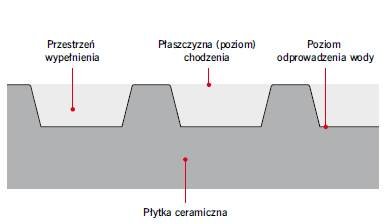

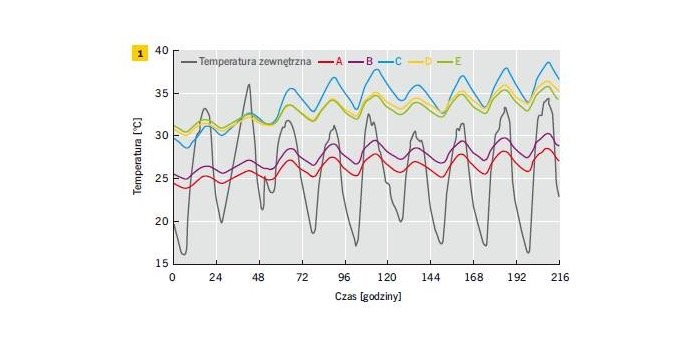

Podkłady grzewcze

Wykonuje się je zwykle jako podkłady pływające. Wyjątkiem są układy antyoblodzeniowe stosowane na zewnątrz, które dodatkowo spełniają funkcję masywnej płyty grzewczej. Rozwiązania konstrukcyjne podkładów grzewczych stosowane są zazwyczaj wewnątrz pomieszczeń mieszkalnych i pomieszczeń użyteczności publicznej. Najpopularniejszym rozwiązaniem jest ogrzewanie z zastosowaniem rurek z wodą lub elektrycznych przewodów grzewczych. Minimalna grubość podkładu w takim układzie powinna wynosić 35 mm nad elementem grzejnym.

W podkładach grzewczych szczególnie ważne jest odpowiednie wykonanie dylatacji, nie tylko konstrukcyjnych, lecz także brzegowych (przyściennych) oraz związanych z układem pętli grzewczych.

Podkłady grzewcze wymagają przygotowania podłoża w podobny sposób jak podkłady pływające. Bardzo ważne jest odpowiednie zamocowanie przewodów grzewczych (miedzianych lub z tworzyw sztucznych), które najczęściej umieszcza się na powierzchni warstwy ochronnej (często wykonanej z folii warstwowej, metalizowanej) i mocuje do warstwy izolacyjnej specjalnymi łącznikami uniemożliwiającymi przemieszczanie się przewodów grzewczych podczas prac z podkładem (fot. 5). W tym celu stosuje się również wytłoczone płyty izolacyjne lub wstępne podlewanie podkładem (fot. 6).

Specyficznym rodzajem przewodów grzewczych są maty grzewcze. Przeznaczone są one głównie do ogrzewania podłóg z panelami lub płytkami ceramicznymi. Wykonane są na osnowie naturalnej. Mają warstwę z folii aluminiowej oraz cienkie przewody grzejne. Maty układa się bezpośrednio pod panelami lub zatapia się w warstwie kleju do płytek w wypadku okładzin z płytek.

Maksymalna temperatura zasilania w instalacji ogrzewania podłogowego nie powinna przekraczać 55°C, w praktyce najczęściej oscyluje na poziomie 40°C. Ogrzewanie podłogowe można włączyć dopiero na wysezonowanym i odpowiednio wcześniej wygrzanym podłożu.

Wygrzewanie wstępne trwa z reguły ok. 3 tyg. Po włączeniu ogrzewania zwiększa się codziennie temperaturę podkładu maksymalnie o 5°C. Po dojściu temperatury wierzchniej warstwy podkładu do 24°C temperaturę tę trzeba utrzymywać przez 2 tyg. Później należy ją codziennie zmniejszać o 5°C [5]. Gdy podkład będzie miał ok. 15°C, można zmierzyć jego wilgotność. Wilgotność jastrychu cementowego nie powinna przekroczyć 1,8%, a jastrychu anhydrytowego – 0,3% dla posadzek z drewna i wykładzin z PVC.

Wykonywanie izolacji

Izolacja przeciwwilgociowa kompensująco-przesuwna

Warstwę izolacji przeciwwodnej, która umożliwia niezależną pracę podkładu (tzw. izolację kompensująco-przesuwną), należy układać bezpośrednio na płycie konstrukcyjnej. Można ją wykonać z dwóch warstw luźno ułożonej folii polietylenowej o grubości 0,6 mm przełożonych warstwą flizeliny technicznej lub geowłókniny o gramaturze nie mniejszej niż 300 g/m². Górną warstwę folii i flizelinę można zastąpić profilowaną matą drenażową, dolną zaś – papą termozgrzewalną.

Jeżeli konieczne jest połączenie płatów folii na powierzchni balkonu lub loggii, należy wykonać zakład łączonych odcinków o szerokości nie mniejszej niż 15 cm i połączyć obie części folii za pomocą wodoodpornej taśmy samoprzylepnej.

Izolacja przeciwwilgociowa

Izolacje tego typu wykonuje się w dwóch miejscach: pod podkładem jako izolację podposadzkową oraz na podkładzie jako izolację podpłytkową. Izolację podposadzkową wykonuje się najczęściej z materiałów bitumicznych, podpłytkową zaś – z zapraw wodoszczelnych cementowo-polimerowych, folii płynnych lub mat uszczelniających.

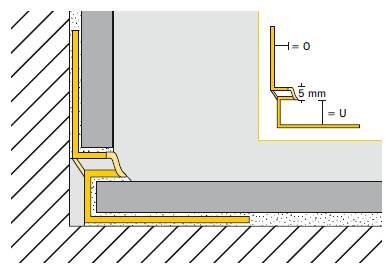

Sposób wykonania tych izolacji podany jest w dokumentacji technicznej oraz w instrukcjach producenta. W tego rodzaju izolacjach bardzo ważne jest szczelne wykonanie połączeń: na dylatacjach, na styku ściana i posadzka (fot. 7), między ścianami, z izolacją poziomą ściany, fundamentu, z obróbkami blacharskimi i z armaturą sanitarną.

Układanie podkładu i wylewanie masy wyrównującej

Podkłady podłogowe i masy wyrównujące wewnątrz pomieszczeń mogą być układane zarówno przed tynkowaniem, jak i po nim. Podkłady i wylewki układa się przed tynkowaniem, gdy planowane jest układanie tynków gipsowych oraz płyt gipsowo-kartonowych. Gdy pod podkładem układana będzie instalacja ogrzewania podłogowego, a także gdy wykonuje się wylewki anhydrytowe lub tzw. suche jastrychy, należy najpierw narzucić tynki. Zaletą tego drugiego rozwiązania jest uniemożliwienie wchłaniania przez podkład/wylewkę wilgoci z tynku, szybszy czas schnięcia wylewek oraz uniknięcie zanieczyszczenia podkładu/wylewki resztkami tynku [3].

Podłogę w piwnicy najwygodniej jest wykonać na etapie prac fundamentowych. Utwardzona podłoga ułatwia prowadzenie dalszych prac w danym miejscu. Jeśli na tym etapie nie zostaną wykonane wszystkie warstwy podłogi, należy przynajmniej wylać warstwę chudego betonu, stanowiącego podłoże podkładu i posadzki.

Podkłady podłogowe mogą być układane ręcznie lub maszynowo. Układanie ręczne stosuje się zazwyczaj na niedużych powierzchniach, nieprzekraczających 200 m². Przy większych powierzchniach podkłady podłogowe układa się zazwyczaj maszynowo. Popularny jest miksokret – wyposażony w podajnik agregat mieszający zaprawę, który tłoczy mieszankę za pomocą gumowej rury w dowolne miejsce budynku (fot. 8).

Przed wykonywaniem podkładu należy ustalić poziom podłogi, z uwzględnieniem rodzaju konstrukcji podkładu. Jest to konieczne m.in. do określenia wysokości drzwi, okien, miejsc, w których mają być gniazda elektryczne, podłączenia wody do baterii, podejścia kanalizacyjne czy punkty zawieszenia grzejników.

Wykonywanie podkładów cementowych grubowarstwowych

W wypadku tych podkładów prace należy wykonywać w temperaturze od +5°C do +30°C. Przygotowanie masy roboczej polega na wymieszaniu gotowego produktu z czystą, chłodną wodą (najlepiej pitną) pozbawioną jakichkolwiek dodatków.

Do wykonania tej czynności można zastosować mieszarki lub betoniarki o pojemności roboczej bębna 80–150 l. Pozwalają one na jednoczesne przygotowanie porcji z kilku opakowań produktu. Skraca to znacznie czas potrzebny do przygotowania masy. Po wlaniu do bębna odpowiedniej ilości wody wsypuje się zawartość worka i miesza do uzyskania masy o jednorodnej konsystencji.

Należy ściśle się stosować do wytycznych producenta dotyczących ilości wody zarobowej. Jej zwiększenie w stosunku do wskazań producenta skutkuje obniżeniem wytrzymałości końcowej, wydłuża czas wiązania i może prowadzić do powstania rys i pęknięć skurczowych.

Masa powinna mieć konsystencję „wilgotnej ziemi” i zostać wbudowana w czasie nie dłuższym niż 60 min od przygotowania. Przerwy między układaniem kolejnych partii podkładu nie mogą przekraczać 30 min. Przekroczenie tego czasu powoduje pogorszenie jakości połączeń kolejnych porcji z wcześniej wykonanymi fragmentami podkładu. Po ułożeniu podkładu na podłożu konieczne jest jego wyrównanie za pomocą listwy zgarniającej (fot. 9) lub pacy stalowej.

W wypadku wykonywania podkładów o grubości przekraczającej 7–8 cm konieczne jest zagęszczanie. Zaleca się stosowanie łaty wibracyjnej. Górną powierzchnię podkładu obrabia się na gładko lub ostro w zależności od rodzaju warstwy wierzchniej. Świeży podkład należy chronić przed zawilgoceniem oraz nadmiernym przesuszeniem.

Wykonywanie wylewek średniowarstwowych

Prace należy wykonywać, podobnie jak w wypadku podkładów cementowych grubowarstwowych, w temperaturze otoczenia od +5°C do +30°C. W miejscach spękań i miejscach narażonych na koncentrację naprężeń powinno się zastosować zbrojenie z siatki z włókna szklanego. Przed przystąpieniem do wykonania wylewki trzeba dokładnie uszczelnić wszelkie miejsca przenikania przewodów instalacyjnych przez strop oraz wszystkie otwory technologiczne.

Prace rozpoczyna się od wyznaczenia za pomocą reperów górnego poziomu posadzki. Do przygotowanych wcześniej pojemników wlewa się wodę w ilości podanej na opakowaniu. Należy wymieszać masę mieszarką elektryczną wolnoobrotową, odczekać 5 min i ponownie krótko zamieszać. Trzeba ustawić odpowiednie obroty mieszarki, tak żeby mikrowłókna zawarte w masie nie oblepiały nadmiernie mieszadła.

Zaleca się stosowanie pojemników o pojemności ok. 90 l. Umożliwiają one jednoczesne przygotowanie masy roboczej z dwóch worków suchej mieszanki. Korzystanie z trzech pojemników pozwala na sprawne prowadzenie robót.

Masę roboczą wylewa się na przygotowane podłoże i listwą zgarniającą wspomaga się jej rozściełanie. Następnie wylewkę należy odpowietrzyć za pomocą wałka kolczastego (fot. 10).

Z dostępnych na rynku narzędzi zaleca się stosowanie wałków o dłuższych i grubszych kolcach. Intensywne wałkowanie pomaga w poziomowaniu i zapobiega powstawaniu „raków” na powierzchni podkładu. Proces wałkowania można prowadzić mniej więcej do 30 min od wylania. Należy tak wylewać masę, żeby czas między łączeniem poszczególnych porcji był jak najkrótszy. Podczas wylewania masy przerwy w łączeniu poszczególnych porcji nie mogą przekraczać 20 min.

W zależności od rodzaju produktu ruch pieszy jest możliwy po upływie 6–24 godz. od wylania. Należy wówczas przystąpić do wykonania nacięć dylatacyjnych tworzących siatkę prostokątów o wielkości uzależnionej od powierzchni posadzki. Powinny one dzielić podłogę na pola o powierzchni nie większej niż 30 m² przy długości boku nieprzekraczającej 6 m. Świeżą wylewkę należy chronić przed nadmiernym przesuszeniem, zawilgoceniem i przeciągami.

Wykonywanie wylewek cienkowarstwowych

Wylewki cienkowarstwowe stosuje się zazwyczaj wewnątrz pomieszczeń w celu wyrównania i wygładzenia podłoża pod różnego rodzaju wykładziny i okładziny (np. panele, parkiet, dywan, wykładziny PVC, podłogi drewniane). Wylewa się je na podłożach betonowych oraz jastrychach cementowych i anhydrytowych, a w razie potrzeby także na suchych jastrychach cementowo-włóknowych.

Podłoże pod wylewkę należy zagruntować odpowiednim środkiem gruntującym zmniejszającym i wyrównującym chłonność. Czynność gruntowania jest szczególnie istotna. Z uwagi na małą grubość wylewki podłoże powinno charakteryzować się bardzo małą chłonnością jednolitą we wszystkich miejscach.

W wypadku niezagruntowania podłoża lub też zastosowania nieodpowiedniego środka gruntującego część wody niezbędnej do prawidłowego związania wylewki zostanie odciągnięta przez chłonne podłoże. Spowoduje to zbyt szybkie i/lub nierównomierne przesychanie wylewki (nastąpi wysychanie wylewki, a nie jej związanie). Stwardniała powierzchnia będzie niejednolita i słaba. Mogą także wystąpić na niej spękania (fot. 11).

Prace należy wykonywać w temperaturze otoczenia od +5°C do +25°C. Miejsca koncentracji naprężeń (np. narożniki zewnętrzne, okolice otworów drzwiowych) trzeba zazbroić siatką z włókna szklanego. Siatka powinna zostać przyklejona punktowo do podkładu, np. klejem dyspersyjnym. Uważa się, że wystarczające są pasy siatki o szerokości 20–30 cm i długości ok. 1 m.

Prace rozpoczyna się od wyznaczenia za pomocą reperów planowanego poziomu warstwy wyrównującej. Przy ustalaniu grubość wylewki trzeba pamiętać, że w najcieńszym miejscu (czyli na najbardziej wyniesionym obszarze podkładu) grubość podkładu nie może być mniejsza niż minimalna dopuszczalna grubość produktu. Poziom ustala się przy użyciu poziomicą i łatą o długości 2 m lub urządzeniem laserowym. Wyznaczone grubości warstwy wyrównującej ustawia się na reperach (fot. 12).

Przed przystąpieniem do układania posadzki trzeba przygotować niezbędne narzędzia. Masę roboczą przygotowuje się przez wsypanie suchej mieszanki do wody. Należy ściśle stosować się do wytycznych producenta w zakresie ilości wody zarobowej. Użycie większej ilości wody zarobowej, niż zalecił producent, skutkuje uzyskaniem niejednorodnej powierzchni (fot. 13), obniżeniem wytrzymałości końcowej i wydłużeniem czasu wiązania. Może też prowadzić do powstania rys i pęknięć skurczowych.

Zaleca się stosowanie pojemników pozwalających na jednoczesne wymieszanie 2 opakowań produktu. By efekt mieszania był lepszy, warto stosować pojemnik 90-litrowy. Należy wymieszać masę mieszarką elektryczną wolnoobrotową, odczekać 5 min w celu wstępnego odpowietrzenia masy i ponownie krótko wymieszać. Obroty mieszarki powinny zostać ustawione tak, żeby mikrowłókna zawarte w masie nie oblepiały nadmiernie mieszadła.

Przed wylaniem masy należy sprawdzić, czy w pojemniku nie pozostały nierozmieszane grudki oraz zbite kłaczki włókien. Rozlewanie się posadzki po powierzchni warto wspomóc przez rozściełanie listwą zgarniającą.

Opróżnione z masy pojemniki należy wymyć czystą wodą i sprawdzić dno pojemnika. Brudną wodę trzeba wylać, wypłukać pojemnik i dopiero wtedy można przystąpić do przygotowywania następnych porcji posadzki.

Wylewkę po wylaniu należy niezwłocznie odpowietrzyć za pomocą wałka kolczastego. Intensywne wałkowanie wspomaga poziomowanie i zapobiega powstawaniu „raków” na powierzchni posadzki pojawiających się w postaci dużej ilości drobnych dziurek powstałych w wyniku uwalniania się powietrza (fot. 14). Proces wałkowania można prowadzić do ok. 30 min od wylania. Należy tak wylewać masę, by przerwy pomiędzy wylewaniem kolejnych porcji posadzki nie przekraczały 15 min.

Ruch pieszy jest możliwy po upływie czasu podanego przez producenta na opakowaniu. Najczęściej jest to kilka godzin. Należy wówczas przystąpić do wykonania nacięć dylatacyjnych przenoszonych z podłoża lub przeciwskurczowych. Wylewkę trzeba chronić przez kilka pierwszych dni przed nadmiernym przesuszeniem, zawilgoceniem i przeciągami.

Wykonywanie podkładów anhydrytowych

Prace przy wykonywaniu podkładów anhydrytowych należy prowadzić w temperaturze otoczenia od +5°C do +25°C. W takcie prac powinno się postępować zgodnie z zaleceniami producenta. Zawartość worka należy wymieszać mechanicznie z podaną ilością czystej, chłodnej wody do uzyskania jednorodnej mieszaniny i założonej konsystencji. Po odczekaniu 5 min masę należy ponownie krótko wymieszać. Wodę trzeba dobierać stosownie do rodzaju agregatu. Masę wylewa się na podłoże w jednej warstwie, rozprowadza pacą lub łatą zgarniającą i odpowietrza wałkiem siatkowym (fot. 15) lub szczotką do tepowania (fot. 16).

Niedokładne zagruntowanie podłoża i odpowietrzenie posadzki może spowodować pojawienie się pęcherzyków powietrza na jej powierzchni. Przerwy w wylewaniu posadzki nie powinny być dłuższe niż 30 min.

Przed kolejnym etapem prac zaleca się dodatkowo przeszlifować posadzkę w celu usunięcia powstałego osadu. Na powierzchni takiego podkładu można przy użyciu odpowiedniej zaprawy klejącej układać płytki ceramiczne, terakotę, gres lub marmur. Czasem konieczne jest wyrównanie powierzchni pod wykładziny PVC, dywanowe lub parkiet za pomocą posadzki samopoziomującej gipsowej po wcześniejszym pomalowaniu odpowiednim gruntem. Świeżo wylaną wylewkę należy chronić przed nadmiernym przesuszeniem, zawilgoceniem i przeciągami.

Wykonywanie dylatacji

Podczas wykonywania podkładów trzeba przestrzegać zasad dotyczących planowania i wykonywania szczelin dylatacyjnych konstrukcyjnych, przeciwskurczowych, brzegowych oraz ich uszczelnień.

Szczeliny dylatacyjne konstrukcyjne należy stosować w miejscach przebiegu dylatacji konstrukcji budynku.

Szczeliny dylatacyjne przeciwskurczowe stosuje się w celu przeciwdziałania pękaniu podkładów spowodowanemu niekontrolowanym skurczem (fot. 17). Powinny one dzielić posadzkę na pola o odpowiedniej powierzchni i długości boku: w podkładach cementowych – na pola o powierzchni nie większej niż 30 m² przy długości boku poniżej 6 m² a w podkładach anhydrytowych – na pola o powierzchni nie większej niż 50 m² przy długości przekątnej poniżej 10 m.

Na balkonach i tarasach dodatkową dylatację przeciwskurczową w warstwie podkładu wykonuje się co 2–5 m (w zależności od nasłonecznienia i koloru okładzin). Należy ją wykonać wówczas, gdy stosunek długości do szerokości przekracza 4:1 lub gdy powierzchnia płyty jest większa niż 6 m². Zalecane wymiary szczelin przeciwskurczowych to: szerokość – 4–12 mm i głębokość – do 1/3 grubości warstwy. Podobne zalecenia dotyczą dylatacji na długich korytarzach (oprócz stosunku długości do szerokości, który nie powinien przekraczać 2,5:1).

W wypadku podkładów z ogrzewaniem podłogowym szczeliny przeciwskurczowe wykonuje się tak, by przebiegały one przez podkład na całej grubości (podobnie jak dylatacje konstrukcyjne) i w izolacji. Pole powierzchni podkładu nie powinno przekroczyć w tym wypadku 20 m² przy długości boku do 5 m i proporcji boków nieprzekraczającej 2:1. Pole powierzchni oraz długość boku można zwiększyć odpowiednio do 40 m² i do 8 m w pomieszczeniach z ogrzewaniem podłogowym, w których zastosowano zbrojenie przeciwskurczowe.

Dylatacje brzegowe wykonuje się przed ułożeniem podkładu. Stosuje się je w celu oddzielenia warstwy posadzki od innych elementów budynku (np. ścian, słupów, schodów), a także w celu wydzielenia prostokątnych pól w pomieszczeniach o skomplikowanym kształcie. Wykorzystuje się je również w miejscach zmiany grubości podkładu oraz na styku różnych pomieszczeń (np. przy progach wejściowych).

Do wykonania dylatacji brzegowych można zastosować paski styropianu o grubości 1 cm i/lub samoprzylepne taśmy dylatacyjne. Paski dylatacji brzegowej mocuje się techniką klejową do powierzchni ścian tak, by dolna krawędź pasków opierała się na płycie konstrukcyjnej. Dylatację brzegową zakrywa się wywiniętą ponad nią warstwą folii tworzącą warstwę ochronną na izolacji termicznej lub izolacyjno-przesuwną.

Do wypełnienia szczelin dylatacyjnych można stosować samorozprężne taśmy z pianki, paski ze styropianu, wkładki z tworzywa sztucznego lub tworzywa i metalu, sznury dylatacyjne i masy żywiczne do szczelin.

W wypadku szczelin znajdujących się w warstwie izolacji przeciwwilgociowej zaleca się postępować zgodnie z instrukcją producenta. Można też zastosować specjalne elastyczne taśmy uszczelniające w połączeniu ze sznurem dylatacyjnym i masą silikonową (wewnątrz pomieszczeń) lub poliuretanową (na zewnątrz) (fot. 18).

Układanie wykładzin/okładzin

Podkłady podłogowe cementowe, anhydrytowe i gipsowe oraz masy wyrównujące stanowią bardzo rzadko wierzchnią warstwę wykończeniową podłogi. Do wykończenia podłogi stosuje się zazwyczaj różnego rodzaju wykładziny i okładziny. Okładziny (płytki ceramiczne, klinkierowe lub kamienne) wykorzystuje się najczęściej na zewnątrz pomieszczeń. Stosowane są one także wewnątrz w pomieszczeniach narażonych na stałe lub okresowe zawilgocenie, np. w piwnicach, garażach, łazienkach, natryskach i kuchniach.

W pomieszczeniach suchych zamiast płytek można układać okładziny typu panele, deski drewniane, parkiet lub wykładziny (dywan, PVC czy korek). Wymienione materiały charakteryzują się zróżnicowanymi właściwościami i wymagają różnego przygotowania podłoża.

Niezależnie od rodzaju podłoże powinno być odpowiednio wysezonowane, trwałe, nośne, bez widocznych spękań i ubytków. Powinno być też oczyszczone z substancji pogarszających przyczepność. Szczególnie istotne jest usunięcie resztek tynku gipsowego po tynkowaniu. Nieusunięcie gipsu może powodować odspajanie się płytek.

Jeżeli stan podłoża jest wątpliwy, należy przed rozpoczęciem prac sprawdzić jego twardość (np. zbadać głębokość rysy w podłożu za pomocą rysika Re-Re) lub zwięzłość i odporność na rozerwanie (za pomocą metody pull-off).

Podłoże pod okładziny z płytek oraz pod okładziny drewniane powinno być odpowiednio szorstkie, tak by poprawiało przyczepność kleju. Natomiast podłoża pod wykładziny z PVC, dywan i korek muszą być bardzo równe i gładkie. Zapobiega to zjawisku wybrzuszania się, które często zdarza się w wypadku wykładzin z PVC.

W konstrukcjach z ogrzewaniem podłogowym podłogę można wykończyć produktami, które nie ulegają zniszczeniu pod wpływem wysokiej temperatury i nie będą izolacją nadmiernie hamującą promieniowanie cieplne. Należy zatem wybrać posadzkę o odpowiednio dużej wartości współczynnika przewodzenia ciepła i o dużej bezwładności cieplnej. Całkowita wartość oporu cieplnego takiej okładziny/wykładziny nie powinna przekraczać 0,15 (m²·K)/W.

Najlepiej sprawdzają się pod tym względem okładziny ceramiczne i kamienne. Można też stosować wykładziny z PVC (jeśli takie zastosowanie dopuszcza ich producent), które z uwagi na cienką warstwę łatwo przekazują ciepło do pomieszczeń. Możliwe jest również ułożenie niektórych posadzek drewnianych.

W tym zastosowaniu szczególnie dobrze sprawdzają się posadzki z dębu lub drewna egzotycznego (np. merbau, doussie, iroko, tek). Ponieważ drewno niezbyt dobrze przewodzi ciepło, posadzka nie powinna być zbyt gruba (do 1,5 cm). Na podłogach ogrzewanych można też układać panele laminowane (jeśli dopuszcza to ich producent), najlepiej zatrzaskowe, których krawędzi nie trzeba sklejać.

Do przyklejania posadzek należy stosować odpowiednie kleje elastyczne, które nie ulegają deformacji i zniszczeniu pod wpływem ciepła. Do przyklejania okładzin ceramicznych i kamiennych wykorzystuje się najczęściej kleje cementowe lub epoksydowe o podwyższonej przyczepności (klasy C2/R2). Do mocowania drewna stosuje się klej poliuretanowy lub tzw. MS polimer do podłóg ogrzewanych.

Bardzo ważne jest, żeby przed układaniem wykładzin czy okładzin podkład podłogowy i wylewka były odpowiednio wysezonowane i wyschnięte. Przyjmuje się, że każdy 1 cm podkładu wysycha 7 dni. Zazwyczaj układanie wykładzin zalecane jest po 14 dniach dojrzewania posadzki, a przy warstwach powyżej 35 mm – po 28 dniach. Istotna jest również wilgotność podłoża. Mierzy się ją po sezonowaniu podkładu (lub po sezonowaniu i wygrzaniu w wypadku podkładu grzewczego) za pomocą jednej z trzech metod: CM (karbidowej), elektrycznej lub suszarkowo-wagowej.

Szczególnie popularna jest metoda karbidowa z powodu wysokiej dokładności pomiaru. Mierniki elektroniczne są mniej dokładne z uwagi na duży rozrzut pojedynczych oznaczeń i możliwość wykonania pomiaru wilgotności tylko warstwy wierzchniej podłoża.

W tabeli podano zalecane wartości wilgotności podłoża przed układaniem różnego rodzaju okładzin i wykładzin. Uwzględniać należy także wartości podawane przez producenta danej okładziny/wykładziny, przy czym za obowiązującą powinno się uznawać wartość niższą.

Dobór listew cokołowych

Listwy dobiera się odpowiednio do rodzaju wykończenia podłogi. Do wszystkich standardowych płytek ceramicznych można dokupić odpowiednie płytki (listwy) cokołowe. Podczas układania płytek należy pozostawić przy podłodze szczelinę o szerokości ok. 5 mm, którą wypełnia się elastyczną masą uszczelniającą.

Nie powinno się wypełniać spoinami cementowymi szczelin między podłożem poziomym a ścianą, bo mogą ulec spękaniu. Ich elastyczność jest zbyt mała do przeniesienia zmian liniowych, które powstają w wyniku różnej pracy obu wymienionych powierzchni.

Do okładzin drewnianych montuje się specjalne listwy z drewna, które są tak wyprofilowane, że można ukryć pod nimi kable i przewody o średnicy do 8 mm. Listwy przykręca się do ścian za pomocą wkrętów. Najlepsze do chowania kabli są jednak specjalne listwy zatrzaskowe. Mieszczą się w nich kable o średnicy do 5 mm. Takie listwy można w każdej chwili zdjąć i nałożyć bez używania dodatkowych narzędzi.

Do wykładzin dywanowych polecane są odpowiednie listwy cokołowe (zazwyczaj z tworzyw sztucznych), za którymi również można ukryć kable.

Wykładziny z PVC są wodoszczelne, dlatego wymagają także wodoszczelnego wykończenia krawędzi. Stosuje się do nich zazwyczaj specjalne taśmy zaginane, przyklejane za pomocą taśmy obustronnie klejącej lub samoprzylepne listwy z PVC.

Do wykładzin korkowych stosuje się najczęściej foliowane listwy MDF o wzorze korka.

Literatura

- S. Chłądzyński, R. Skrzypczyński, „Podkłady podłogowe i masy wyrównujące (cz. I). Rodzaje i właściwości”, IZOLACJE, nr 11/12/2011, s. 42–47.

- T. Grzegorek, „Przygotowanie podłoża pod posadzki”, „Materiały Budowlane”, nr 9/2008, s. 45 i 114.

- A. Śmiałek, S. Kozelski, „Wsparcie dla podłogi”, „Murator”, nr 9/2008, s. 196–204.

- P. Idzikowski, „Posadzki i podkłady podłogowe – sztuka wylewania”, „IZOLACJE”, nr 9/2010, s. 59–62.

- M. Komorowski, „Jak ułożyć parkiet na ogrzewanej podłodze?”, „Murator”, nr 9/2008, s. 88–89.

- J. Kamiński, A. Sokołowska, „Ustal poziom podłogi”, „Murator”, nr 9/2008, s. 130–133.