Charakterystyka materiałowo‑technologiczna oraz proces degradacji posadzek betonowych typu lastrico

Material and technological characteristics and the degradation process of lastrico concrete floors

Posadzka typu lastrico po renowacji; fot. PETRA NATURA

Posadzki lastrico, znane również pod nazwą lastryko, jak również terazzo, zdobyły dużą popularność w latach pierwszej połowy XX wieku. Schyłek popularności tego typu posadzek przypada w Polsce na koniec lat 80. XX wieku i związany był z uwarunkowaniami gospodarczymi, jak również spadkiem, a wręcz zanikiem umiejętności wykonawczych podczas realizacji tego typu posadzek. Łatwość wykonania oraz wysokie, w porównaniu z klasyczną posadzką betonową, walory estetyczne, przyczyniły się w latach minionych do rozpowszechnienia tego sposobu kształtowania posadzek w obiektach użyteczności publicznej, w budownictwie mieszkaniowym, a także w budynkach przemysłowych [1–8].

Zobacz także

Tremco CPG Poland Sp. z o.o. Flowcrete – bezspoinowe posadzki żywiczne w przemyśle

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość...

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość oraz łatwość utrzymania w czystości, rozwiązania posadzkowe na bazie żywic syntetycznych są powszechnie stosowane w zakładach produkcyjnych z różnych branż.

dr inż. Krzysztof Pogan, WestWood® Kunststofftechnik GmbH Rozwiązania dla parkingów wielopoziomowych i podziemnych

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one...

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one raczej budowle drogowe, jak np. mosty. Zatem muszą spełniać wysokie wymagania w zakresie trwałości – powinny możliwie długo pozostać odporne na oddziaływanie warunków zewnętrznych i służyć przez długi czas.

dr inż. Krzysztof Pogan Rysy w posadzkach nawierzchni garażu podziemnego

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób...

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób kontynuujący wnętrza urbanistyczne działek sąsiednich.

Istotnym elementem procesu właściwej eksploatacji obiektu, w którym wykonano tego typu posadzkę, jest właściwa ocena stanu posadzki i ustalenie sposobu jej naprawy [9–12]. Należy zauważyć, że przez zaniechanie realizacji posadzek typu lastrico technologia ich wykonania i konserwacji nie jest dobrze znana większości firm posadzkarskich. Brak jest również literatury oraz wytycznych wykonania i wymagań przy odbiorze posadzek tego typu, dostosowanych do współczesnych technologii materiałowych i sprzętowych.

|

O czym przeczytasz w artykule:

|

W artykule przedstawiono wybrane zagadnienia materiałowe i technologiczne dotyczące posadzek typu lastrico. Opisany został proces degradacji warstwy wierzchniej posadzki lastrico. Szczególną uwagę zwrócono na wpływ specyfiki tego rodzaju posadzki na sposób oceny jej stanu technicznego Material and technological characteristics and the degradation process of lastrico concrete floors The article presents selected material and technological issues related to lastrico floors. The process of degradation of the lastrico floor surface layer has been described. Particular attention was paid to the impact of the specificity of this type of flooring on the method of assessing its technical condition. |

Charakterystyka materiałowo-technologiczna posadzek typu lastrico

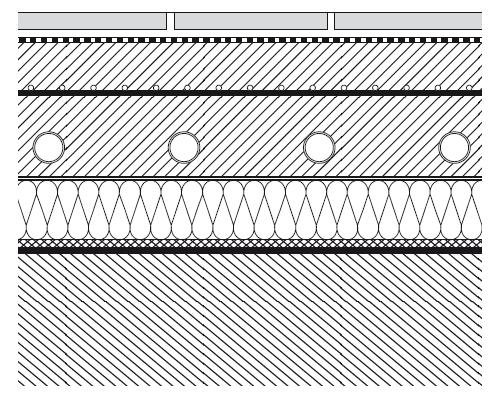

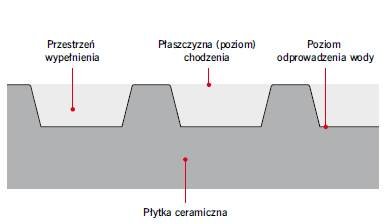

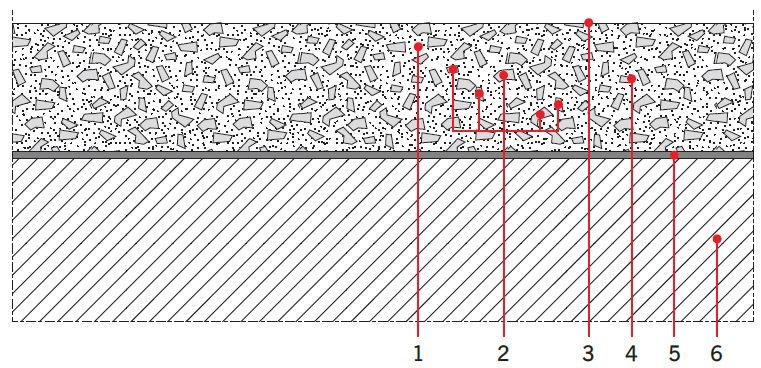

Posadzka typu lastrico to nawierzchnia użytkowa wykonana z mieszaniny spoiwa cementowego (lub innego materiału wiążącego) z kruszywem łamanym (grysem) gradacji 0,4/2,0/8,0 mm. Lastrico wykonywane jest przez ułożenie warstwy mieszanki betonowej z kruszywem łamanym o grubości od 2 cm do 5 cm na betonie dolnej warstwy podłogi z mineralną warstwą sczepną [17–25] (RYS. 1).

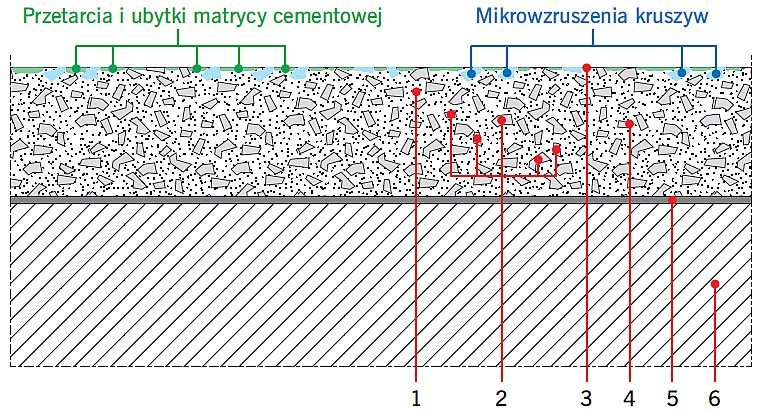

RYS. 1. Układ warstw i struktura charakterystyczna dla posadzki typu lastrico. Objaśnienia: 1 – matryca cementowa, 2 – kruszywa różnych gradacji, 3 – impregnat, 4 – lastrico, 5 – mostek sczepny, 6 – podkład betonowy; rys.: S. Świątek-Żołyńska, M. Niedostatkiewicz, W. Ryżyński

Po stwardnieniu betonu i zakończeniu procesu szlifowania posadzka jest powierzchniowo impregnowana [18–24].

Istotnym elementem posadzki lastrico są dylatacje przeciwskurczowe o rozstawie średnim od 3 m do 5 m. Nośność posadzki jest zapewniona przez odpowiednie parametry wytrzymałościowe warstwy betonu podkładowego [13, 17], zaś warstwa wierzchnia z kruszywem łamanym stanowi o walorach estetycznych i użytkowych.

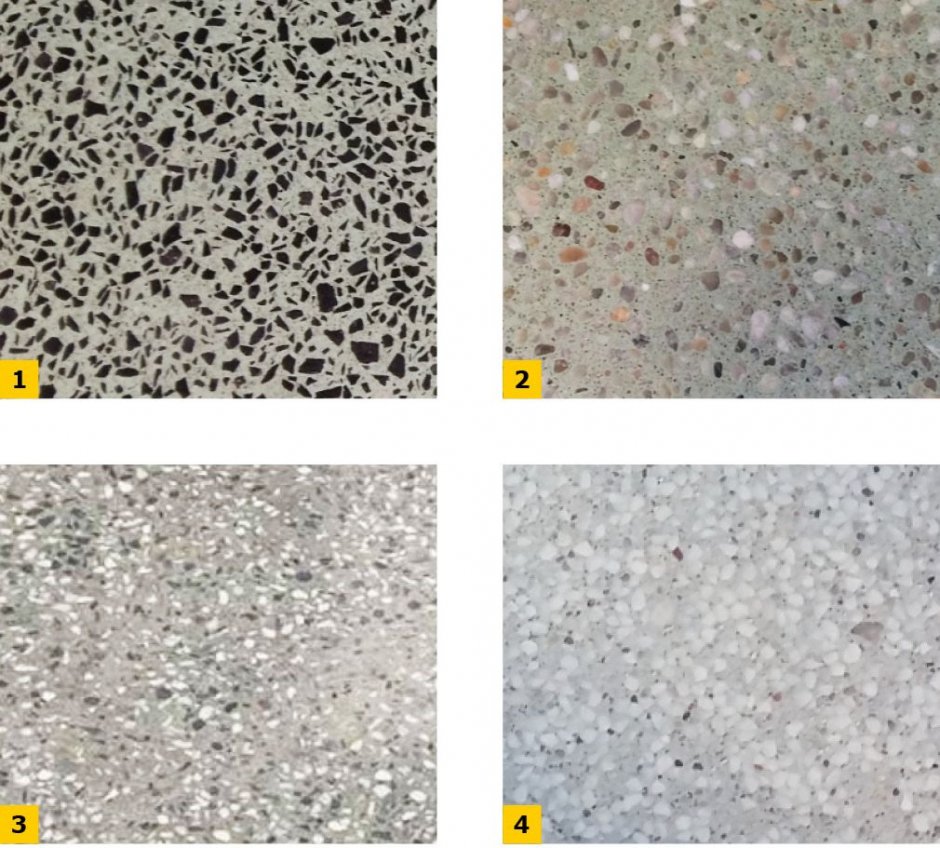

Najczęściej stosowanymi rodzajami kruszyw są marmury, granity, bazalty, kwarce, dolomity i wapienie. Rodzaj i granulacja kruszywa oraz zastosowany cement mają wpływ na wygląd posadzki i walory estetyczne (FOT. 1–4).

FOT. 1–4. Zróżnicowanie wizualne posadzki typu lastrico w zależności od rodzaju kruszywa: bazaltowe (1), kwarcowe (2), granit z marmurem (3), dolomit drobny (4); fot.: S. Świątek-Żołyńska

Dobór kruszywa w mieszance betonowej uzależniony jest również od wymagań użytkowych w zakresie ścieralności. Najwyższą odporność na ścieranie wykazują kruszywa bazaltowe (klasa A3) i kwarcowe (klasa A6) [13].

Posadzka typu lastrico jako hybryda cementu i grysów ma odczyn zasadowy, co skutkuje niską odpornością na działanie kwasów. Pomimo tego skrystalizowane lastrico w warunkach standardowej eksploatacji, właściwej określonemu sposobowi użytkowania obiektu będzie służyć latami, o czym najlepiej świadczą posadzki wykonane wiele lat temu w budynkach będących zabytkami.

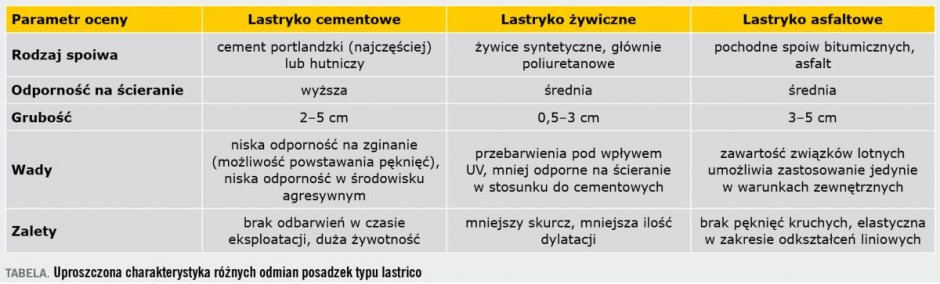

Z uwagi na rodzaj zastosowanego spoiwa posadzki typu lastrico można podzielić na cementowe, żywiczne i asfaltowe, różniące się parametrami użytkowymi i estetycznymi, szczególnie w aspekcie procesów reologicznych (TABELA).

Do najbardziej popularnych posadzek typu lastrico należą wykonywane na bazie spoiwa cementowego z kruszywem: marmurowym, dolomitowym i bazaltowym. Ze względu na sposób wykonania posadzka typu lastrico może być ułożona jako warstwa monolityczna, tzw. lastrico wylewane, lub jako warstwa wierzchnia z elementów prefabrykowanych, tzw. lastrico montowane. Oba rodzaje posadzki pod względem wizualnym nie odbiegają znacząco od siebie, różnią się natomiast pod względem technologii wykonania.

Lastryko wylewane jest to wierzchnia warstwa użytkowa podłogi wykonywana bezpośrednio w miejscu wbudowania poprzez ułożenie mieszanki betonowej lastrico na podkładzie betonowym w systemie mokre na suche lub mokre na mokre. Taki sposób wykonania umożliwia wykonanie dylatacji przeciwskurczowych w dużo większym rozstawie niż w przypadku stosowania elementów prefabrykowanych.

Materiały używane do wykonania lastrico wylewanego mogą być konfekcjonowane fabrycznie jako gotowe mieszanki lub komponowane bezpośrednio na budowie. Jak każdy wyrób na bazie cementów, posadzka typu lastryko wykazuje skurcz własny, w związku z czym lastryko wylewane wymaga odtworzenia układu dylatacji wykonanych w podkładzie betonowym oraz wykonania nacięć w miejscach, gdzie podkład oraz wierzchnia dekoracyjna warstwa wylewana może być narażona na powstawanie pęknięć wynikających z pracy konstrukcji [19–20].

Lastryko prefabrykowane to produkowane w zakładach prefabrykacji płytki o dowolnych rozmiarach i kształtach, w tym elementów okładzin stopni schodów. Na etapie produkcji kompozycja kruszyw ułożonych we właściwy stos okruchowy, cementu oraz pigmentów i dodatków poddawana jest prasowaniu pod bardzo dużym ciśnieniem, przez co minimalizuje się możliwość uszkodzeń mechanicznych. Przy produkcji elementów prefabrykowanych korzysta się z ustalonych receptur, dla których wskaźnik w/c jest znacznie niższy niż przy wykonywaniu posadzki lastrico z mieszanki betonowej in situ na budowie, dzięki czemu płytka ma bardzo wysoką odporność na ściskanie i rozciąganie oraz wysoką odporność na ścieranie.

Elementy prefabrykowane montowane są analogicznie jak płytki ceramiczne z zastosowaniem specjalistycznych mas klejących.

Proces degradacji posadzek typu lastrico

Głównymi oddziaływaniami środowiskowymi wpływającymi na degradację nawierzchni posadzki typu lastrico są mechaniczne działania cierne od ruchu pieszego i jazdy pojazdów transportowych (zwykle jest to klasa ekspozycji XM1 [14]) oraz oddziaływania chemiczne preparatów i płynów stosowanych do konserwacji posadzki lub nieumyślnie rozlanych w wyniku zdarzeń losowych (klasy ekspozycji XA1 i XA2 [14]). Dodatkowo należy uwzględnić czynniki reologiczne związane z karbonatyzacją, starzeniem się materiałów powłokowych zabezpieczenia powierzchniowego i inne oddziaływania mające wpływ na wytrzymałość, cechy użytkowe i walory estetyczne posadzki.

Posadzki lastrico ulegają w trakcie użytkowania miejscowym przeciążeniom, uderzeniom i innym oddziaływaniom mechanicznym skutkującym zarysowaniami, pęknięciami oraz powstawaniem ubytków. Niezależnie od sposobu wykończenia, w warunkach intensywnej eksploatacji wraz z upływem czasu, wierzchnia warstwa użytkowa posadzki lastryko ulega zużyciu [13, 24].

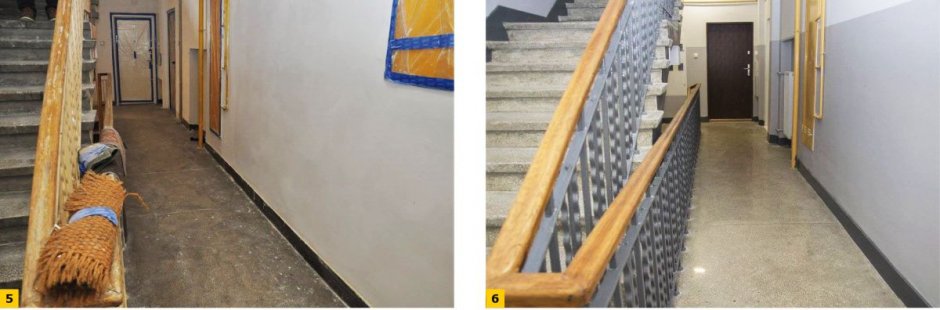

FOT. 5–6. Posadzka typu lastrico na intensywnie eksploatowanym ciągu komunikacyjnym z ruchem pieszym przed (5) i po renowacji (6); fot.: [15]

Procesy zniszczenia i degradacji nawierzchni zaobserwujemy w pierwszej kolejności w miejscach najsilniej eksploatowanych w ciągach komunikacyjnych (FOT. 5–6).

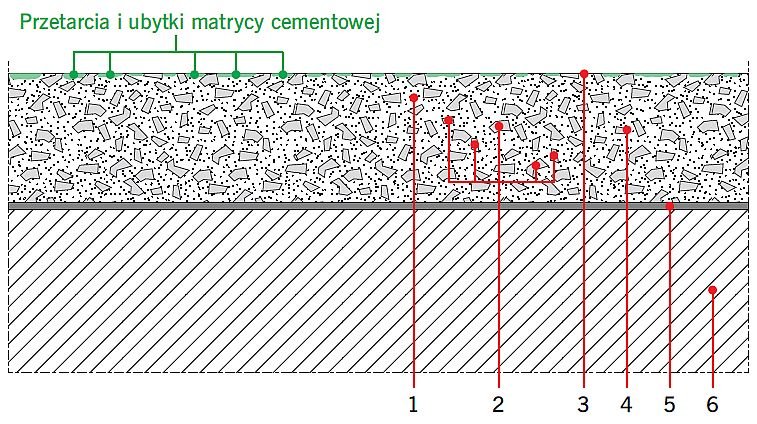

RYS. 2. Etap I degradacji posadzki lastrico. Objaśnienia: 1 – matryca cementowa, 2 – kruszywa różnych gradacji, 3 – impregnat, 4 – lastrico, 5 – mostek sczepny, 6 – podkład betonowy; rys.: S. Świątek-Żołyńska, M. Niedostatkiewicz, W. Ryżyński

RYS. 3. Etap II degradacji posadzki lastrico. Objaśnienia:1 – matryca cementowa, 2 – kruszywa różnych gradacji, 3 – impregnat, 4 – lastrico, 5 – mostek sczepny, 6 – podkład betonowy; rys.: S. Świątek-Żołyńska, M. Niedostatkiewicz, W. Ryżyński

Najszybszemu zużyciu ulegają wszelkie środki powłokotwórcze i zabezpieczające górną powierzchnię posadzki, takie jak: woski, akryle, żywice. Przekrój posadzki typu lastrico z pokazanymi miejscami i mechanizmem uszkodzeń powierzchniowych pokazano na RYS. 2, RYS. 3 i RYS. 4.

RYS. 4. Etap III degradacji posadzki lastrico. Objaśnienia: 1 – matryca cementowa, 2 – kruszywa różnych gradacji, 3 – impregnat, 4 – lastrico, 5 – mostek sczepny, 6 – podkład betonowy; rys.: S. Świątek-Żołyńska, M. Niedostatkiewicz, W. Ryżyński

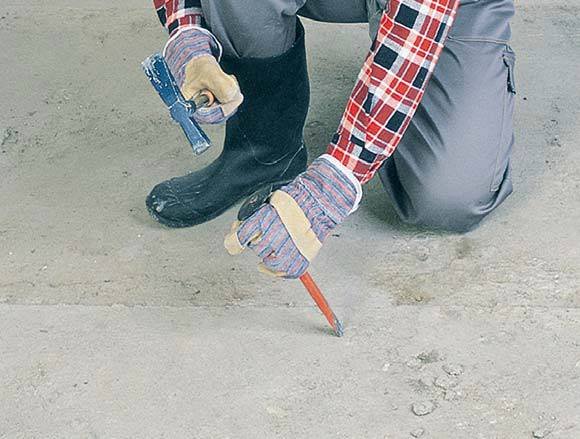

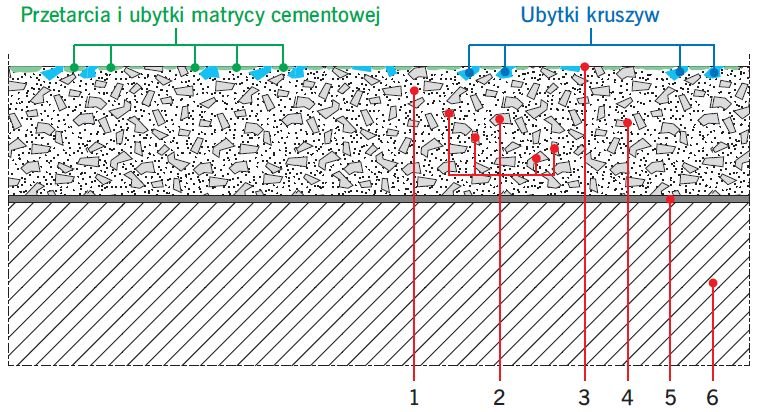

W etapie I (RYS. 2) degradacji poprzez wytarcie wierzchniej warstwy zabezpieczająco-impregnującej następuje powolny, ale stale postępujący proces uszkodzeń nawierzchni poprzez wypłukiwanie i ścieranie spoiwa wiążącego kruszywo w matrycy cementowej. Widocznym efektem tego zjawiska jest pojawienie się mikrokraterów i mikrorys powierzchniowych, a w konsekwencji tego zwiększona chłonność podłoża i powstawanie trudnych do usunięcia przebarwień posadzki (FOT. 7–8).

FOT. 7–8. Uszkodzenia w licu posadzki lastrico: mikrokratery (7) i mikrokratery i mikrorysy (8); fot.: S. Świątek-Żołyńska

Jest to najlepszy i zarazem ostatni moment na wykonanie niskonakładowych zabiegów nieinwazyjnych i regenerujących nawierzchnię w postaci gruntownego czyszczenia i delikatnego polerowania wraz z powierzchniowym zabezpieczeniem z wykorzystaniem specjalnie przeznaczonych do tego celu środków.

W przypadku niepodjęcia działań zabezpieczających następuje etap II (RYS. 3) stopniowej degradacji lastryko polegający na mikrowzruszaniu w matrycy cementowej pojedynczych ziaren kruszywa dekoracyjnego.

Oddziaływania mechaniczne i agresja chemiczna powodują, że ziarna kruszywa w warstwie wierzchniej z czasem tracą przyczepność do matrycy cementowej i wypadają z lica posadzki, tworząc trwałe ubytki (FOT. 9–10). Na tym etapie należy podjąć w trybie pilnym działania naprawcze polegające na uzupełnieniu ubytków. W przeciwnym razie zniszczeniu i odspojeniu ulegać będą kolejne fragmenty nawierzchni, a degradacja będzie odbywać się punktowo i wgłębnie.

FOT. 9–10. Ubytki kruszywa z warstwy wierzchniej posadzki typu lastrico przed (9) i po naprawie (10); fot.: [15]

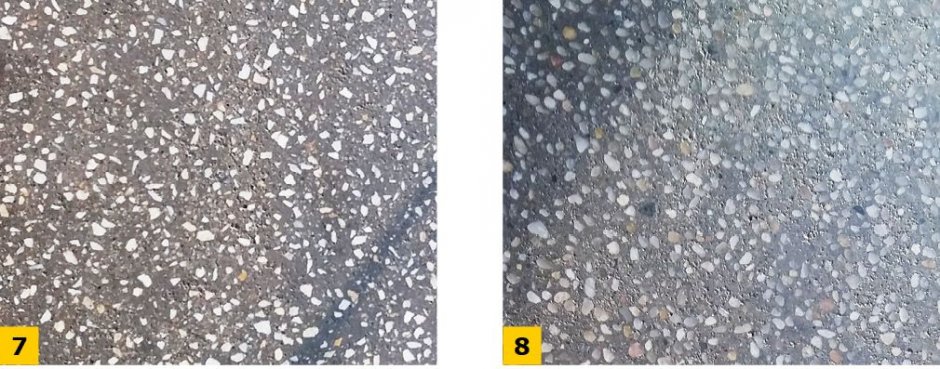

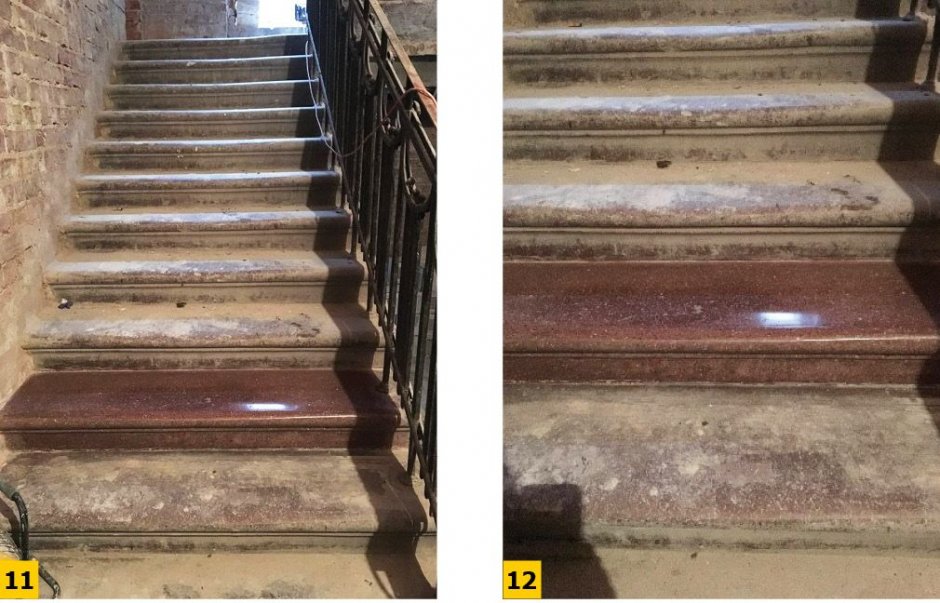

W trakcie wieloletniej eksploatacji posadzki typu lastrico mogą pojawiać się usterki w postaci rys, odprysków, a także nierówności i przetarcia związane z szybszym zużywaniem się materiału w ciągach komunikacyjnych najsilniej eksploatowanych, a zakres tych uszkodzeń można przypisać do etapu III degradacji posadzki typu lastrico. Charakterystycznym przykładem takiego zjawiska są wyoblone stopnice schodów (FOT. 11–12), lokalne nierówności i ubytki wierzchniej warstwy ścieralnej.

FOT. 11–12. Wytarcie stopnic przedwojennych schodów wykonanych z lastrico jako efekt wieloletniej eksploatacji, przed (11) i w trakcie renowacji (12); fot.: [16]

Podsumowanie

W praktyce inżynierskiej często spotykane są posadzki typu lastrico w bardzo zróżnicowanym stanie technicznym. Podjęcie decyzji o renowacji posadzki przez odtworzenie z uzupełnieniami i ewentualnym wzmocnieniem wymaga przeprowadzenia rzetelnej diagnostyki i oceny jej stanu technicznego. Diagnostyka stanu posadzki, poza badaniami i pomiarami makroskopowymi, powinna obejmować badania materiałowe w celu ustalenia rodzaju kruszywa i cementu w wierzchniej fakturowej warstwie lastrico. Decydującą rolę w doborze technologii prowadzenia prac ma informacja o doświadczeniu zawodowym firmy prowadzącej roboty oraz posiadanym sprzęcie specjalistycznym. Wadliwe wykonanie prac na każdym z etapów renowacji może prowadzić do konieczności częściowej lub całkowitej rozbiórki posadzki i jej całkowitego odtworzenia.

Literatura

1. A. Małasiewicz, I. Boukerou, „Typowe uszkodzenia posadzek przemysłowych”, II Konferencja Techniczna „Technologie i Materiały Budowlane XXI wieku”, Gdańsk 1999.

2. M. Niedostatkiewicz, T. Majewski, „Wpływ błędów projektowych, wykonawczych oraz sposobu eksploatacji na trwałość podłóg przemysłowych”, XXXV Ogólnopolskie Warsztaty Pracy Projektanta Konstrukcji WPPK, Szczyrk 2020.

3. M. Niedostatkiewicz, T. Majewski, „Uwarunkowania użytkowania podłóg przemysłowych – błędy projektowe”, „Inżynier Budownictwa”, 183, 2020, s. 46–50.

4. M. Niedostatkiewicz, T. Majewski, „Uwarunkowania użytkowania podłóg przemysłowych – błędy wykonawcze”, „Inżynier Budownictwa”, 186, 2020, s. 62–65.

5. M. Niedostatkiewicz, T. Majewski, „Wpływ błędów projektowych, wykonawczych oraz sposobu eksploatacji na trwałość podłóg przemysłowych”, „IZOLACJE” 3/2020, s. 66–71.

6. M. Niedostatkiewicz, T. Majewski, „Ocena techniczna podłóg przemysłowych – błędy wykonawcze i eksploatacyjne”, „IZOLACJE”, 7/8/2020, s. 58–61.

7. S. Świątek-Żołyńska, T. Majewski, M. Niedostatkiewicz, „Posadzki antyelektrostatyczne kluczowym elementem ochrony przed elektrycznością statyczną”, „Builder”, 52, 2020.

8. S. Świątek-Żołyńska, T. Majewski, M. Niedostatkiewicz, „Wybrane zagadnienia projektowania, wykonawstwa oraz użytkowania betonowych posadzek przemysłowych w aspekcie ich ścieralności”, „Przegląd Budowlany”, 6/2020, s. 24–31.

9. W. Baranowski, „Zużycie obiektów budowlanych”, Wydawnictwo Warszawskiego Centrum Postępu Techniczno-Organizacyjnego Budownictwa, Ośrodek Szkolenia WACETOB sp. z o.o., Warszawa 2000.

10. B. Chmielewska, L. Czarnecki, „Materiały i wymagania dotyczące posadzek”, XXVI Ogólnopolska Konferencja WPPK, Szczyrk 2011, s. 239–280.

11. P. Hajduk, „Projektowanie i ocena techniczna betonowych podłóg przemysłowych”, wyd. II, Wydawnictwo PWN, Warszawa 2018.

12. Z. Pająk, Ł. Drobiec, „Uszkodzenia i naprawy betonowych podkładów posadzek przemysłowych”, XXIII Ogólnopolskie Warsztaty Projektanta Konstrukcji WPPK, Szczyrk 2008.

13. PN-EN 13892-3, „Metody badania materiałów na podkłady podłogowe. Część 3: Oznaczanie odporności na ścieranie według Bohmego”.

14. PN-EN 206-1, „Beton: Właściwości, wymagania, produkcja i zgodność”.

15. Materiały techniczne, realizacja prac wykonawczych: PETRA NATURA, www.petranatura.pl

16. Materiały techniczne, realizacja prac wykonawczych: CRISOMA, www.crisoma.pl

17. PN-EN-13813, „Podkłady podłogowe oraz materiały do ich wykonania. Materiały, właściwości i wymagania”.

18. PN-EN 1504-2:2006, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 2: Systemy ochrony powierzchniowej betonu”.

19. PN-EN 1504-3:2006, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 3: Naprawy konstrukcyjne i niekonstrukcyjne”.

20. PN-EN 1504-5:2013-09, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 5: Iniekcja betonu”.

21. EN 13529: 2004E, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Odporność na silną agresję chemiczną”.

22. EN 13579:2002, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Badanie schnięcia przy impregnacji hydrofobizującej”.

23. PN-EN 1062-3:2000P, „Farby i lakiery. Wyroby lakierowe i systemy powłokowe stosowane na zewnątrz na mury i beton. Oznaczanie i klasyfikacja współczynnika przenikania wody (przepuszczalności)”.

24. EN ISO 6272, „Farby i lakiery. Badania nagłego odkształcenia (odporność na uderzenie). Część 1: Badanie za pomocą spadającego ciężarka, wgłębnik o dużej powierzchni”.

25. Technical Report 34, Concrete industrial ground floors. A guide to design and constructions, Concrete Society, Third edition, 2003.