Posadzka przemysłowa jako układ wielowarstwowy

Industrial flooring as a multi-layer-system

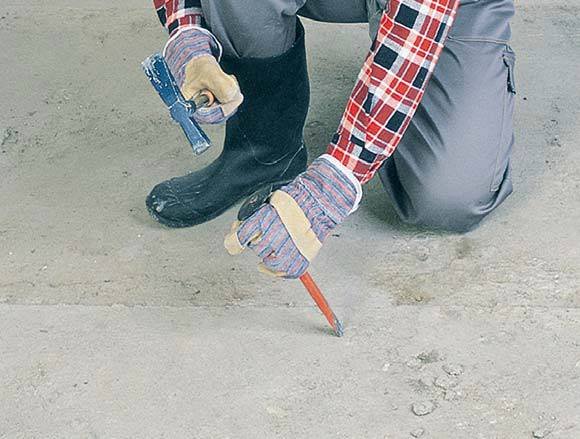

Wykonywanie szczeliny dylatacyjnej przeciwskurczowej, fot. S. Słonina

W środowisku budowlanym nadal istnieje potrzeba popularyzacji zagadnień związanych z posadzkami przemysłowymi. Długoletnie zaniedbania związane z pomijaniem tematyki posadzek, zarówno w procesie kształcenia kadry inżynierskiej, jak i w literaturze fachowej, przyczyniły się do powstania błędnego przekonania, że uszkodzenie posadzki to tak naprawdę nic groźnego, ponieważ zwykle nie powoduje ono bezpośredniego zagrożenia życia jej użytkowników. Utwierdzanie tego przekonania zaowocowało dość lekkomyślnym podejściem do zagadnienia projektowania, jak i wykonawstwa posadzek.

Zobacz także

Tremco CPG Poland Sp. z o.o. Flowcrete – bezspoinowe posadzki żywiczne w przemyśle

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość...

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość oraz łatwość utrzymania w czystości, rozwiązania posadzkowe na bazie żywic syntetycznych są powszechnie stosowane w zakładach produkcyjnych z różnych branż.

dr inż. Krzysztof Pogan, WestWood® Kunststofftechnik GmbH Rozwiązania dla parkingów wielopoziomowych i podziemnych

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one...

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one raczej budowle drogowe, jak np. mosty. Zatem muszą spełniać wysokie wymagania w zakresie trwałości – powinny możliwie długo pozostać odporne na oddziaływanie warunków zewnętrznych i służyć przez długi czas.

dr inż. Krzysztof Pogan Rysy w posadzkach nawierzchni garażu podziemnego

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób...

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób kontynuujący wnętrza urbanistyczne działek sąsiednich.

Za koniecznością zmiany takiego podejścia przemawiają następujące fakty:

- posadzki to najintensywniej eksploatowane elementy hali przemysłowej, na których koncentruje się całość obciążeń eksploatacyjnych danego obiektu,

- posadzki są najczęściej naprawianymi elementami hali przemysłowej,

- awaria posadzki niejednokrotnie oznacza zagrożenie wyłączeniem z użytkowania części lub nawet całości obiektu i związanych z nim strat finansowych.

Wykonawstwo posadzek trudno przyporządkować do określonej specjalności budowlanej, zarówno z powodu skomplikowanych uwarunkowań projektowych, jak i realizacyjnych. Wykonanie bezawaryjnej posadzki wymaga współdziałania wielu specjalistów zajmujących się m.in. gruntoznawstwem budowlanym, teorią projektowania, chemią budowlaną, technologią betonu oraz specyficznym wykonawstwem budowlanym [1].

|

O czym przeczytasz w artykule:

|

Przedmiotem artykułu jest posadzka przemysłowa jako układ wielowarstwowy. Autorzy przedstawiają analizę warunków eksploatacji posadzki, przy czym omawiają posadzkę jako układ wielowarstwowy, przybliżają zagadnienia związane z podłożem/podbudową posadzki ze szczególnym uwzględnieniem warstwy poślizgowej i płyty betonowej posadzki. Następnie analizują zagadnienia związane ze szczelinami dylatacyjnymi, w tym szczeliny izolacyjne, przeciwskurczowe (kontrolne) oraz robocze (stykowe).

Industrial flooring as a multi-layer system The subject of the article is an industrial flooring as a multi‑layer system. The author presents an analysis of the operating conditions of the floor, then discusses the floor as a multi-layer system, introduces the issues related to the substructure/ |

Eksploatowanie każdego budynku halowego jest nieodłącznie związane z jakością wykonanej w nim posadzki przemysłowej.

Poprawnie zaprojektowana i wykonana nawierzchnia w hali jest jej wizytówką. Mimo że w warstwie wierzchniej uwidacznia się większość wad i usterek posadzki, to najczęściej za ich powstanie odpowiadają błędy popełnione na etapie wykonywania któregoś elementu z wielowarstwowego układu, jakim jest każda posadzka przemysłowa. Z tego względu omówiono tutaj najistotniejsze aspekty związane z wykonawstwem poszczególnych elementów składowych technologii betonowych posadzek przemysłowych wykonywanych jako niezwiązane z podbudową, czyli tzw. pływające.

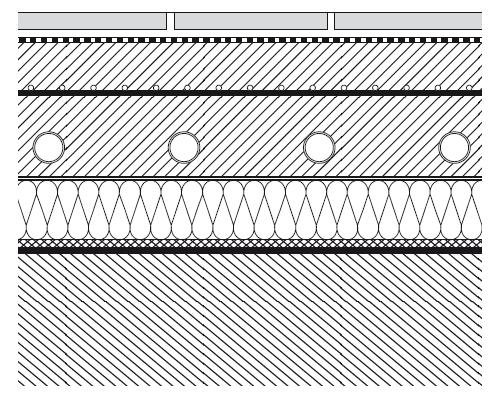

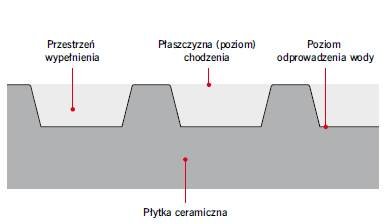

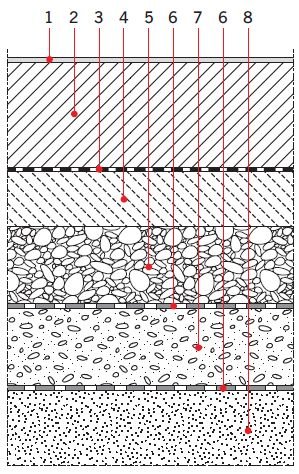

Schemat wielowarstwowego układu posadzki. Objaśnienia: 1 – warstwa wykończeniowa posadzki, 2 – betonowa warstwa konstrukcyjna gr. 12–30 cm, 3 – warstwa poślizgowo‑izolacyjna: 2×folia PE gr. 0,2 mm, 4 – chudy beton gr. 10–20 cm, 5 – podbudowa stabilizowana mechanicznie gr. 20–30 cm, 6 – opcjonalnie: geosyntetyk wzmacniająco-separujący, 7 – opcjonalnie: podbudowa z gruntu nasypowego stabilizowana chemicznie, 8 – grunt rodzimy (opcjonalnie modyfikowany); rys.: G. Bajorek

Szczególnie uwzględniono fakt, że tego typu posadzka to układ wielowarstwowy, w którym wpływ na końcową jakość mają poszczególne elementy składowe.

Analiza warunków eksploatacji posadzki

Gruntowna analiza warunków eksploatacji konkretnej posadzki to jeden z kluczowych etapów poprzedzających jej wykonanie, a zarazem zadanie projektanta obiektu. To na nim ciąży obowiązek ustalenia aspektów funkcjonowania posadzki [2]. Niestety na etapie projektowania często można je jedynie mniej lub bardziej trafnie przewidzieć.

Niedostosowanie założeń projektowych do rzeczywistych warunków eksploatacyjnych, oprócz błędów materiałowych i wykonawczych, to jedna z głównych przyczyn powstawania uszkodzeń posadzek [3–4]. Na co zatem zwrócić uwagę na etapie poprzedzającym wykonanie posadzki?

Posadzka – układ wielowarstwowy

W literaturze technicznej przyjęto, że posadzka obejmuje element konstrukcyjny budowli, na który składają się wszystkie warstwy spoczywające na rodzimym podłożu gruntowym i uczestniczą w przenoszeniu obciążeń na to podłoże.

Przede wszystkim należy dokładnie przeanalizować wszystkie rodzaje obciążeń oddziałujących na konkretną posadzkę. Należy wziąć pod uwagę [5]:

- obciążenia statyczne, np. obciążenie punktowe regałami, obciążenie równomiernie rozłożone, blokowe, liniowe,

- obciążenia dynamiczne, np. obciążenia wózkami podnośnikowymi, pojazdami transportowymi, śmigłowcami, samolotami, maszynami i urządzeniami o wpływach dynamicznych,

- obciążenia montażowe, np. od ciężkich dźwigów używanych do montażu ciężkich maszyn produkcyjnych,

- obciążenia mechaniczne pochodzące od zainstalowanych maszyn i urządzeń,

- obciążenia chemiczne, np. od kwasów, olejów itp.

- obciążenia termiczne, np. równomierne ochłodzenie i ogrzanie, nierównomierne ochłodzenie i ogrzanie,

- obciążenia wywołane skurczem betonu.

Na wielowarstwowy układ posadzki składają się [1]:

- warstwa rodzimego podłoża gruntowego (współpracująca z posadzką),

- warstwa nośna posadzki, która w zależności od potrzeb ma następujące warstwy składowe:

– warstwa geosyntetyku (geosiatki, geotkaniny lub geowłókniny) o funkcjach głównie separacyjnych i wzmacniających,

– warstwa podbudowy gruntowej z odpowiednio zagęszczonego, wzmocnionego lub chemicznie stabilizowanego gruntu nasypowego,

– warstwa podkładowa z bardzo dobrze zagęszczalnego sypkiego materiału gruboziarnistego (np. z piasku grubego, żwiru, pospółki, żużla, keramzytu, tłucznia itp.), z ewentualnym wzmocnieniem geosyntetykiem,

– warstwa podkładu z chudego betonu, - warstwa poślizgowa,

- warstwa izolacji przeciwwilgociowej,

- betonowa warstwa konstrukcyjna posadzki w postaci płyty betonowej, betonowej ze zbrojeniem rozproszonym lub ze zbrojeniem ciągłym w układzie krzyżowym.

Warstwy składające się na warstwę nośną posadzki nie zawsze muszą wystąpić wszystkie. W opisanym powyżej wielowarstwowym układzie pominięte zostały warstwy wykończeniowe posadzki, których zadaniem jest głównie podniesienie odporności powierzchniowej i ukształtowanie walorów estetycznych posadzki.

Podłoże/podbudowa

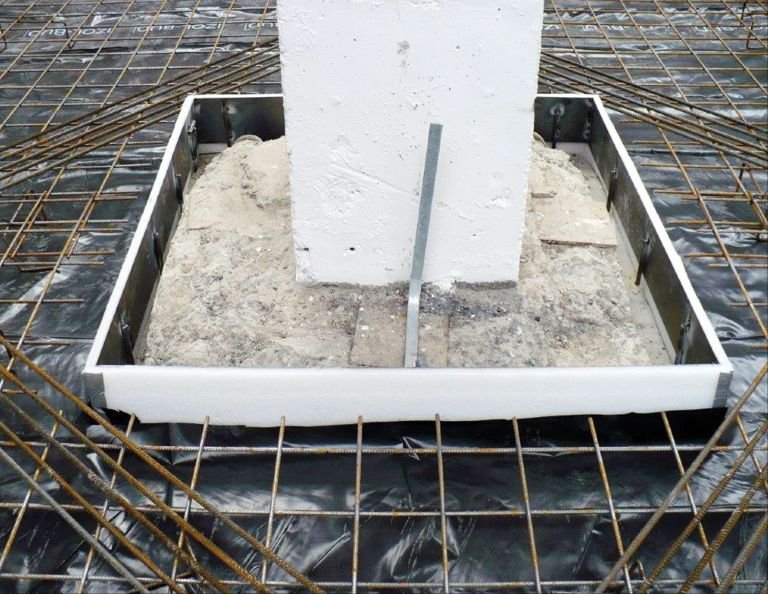

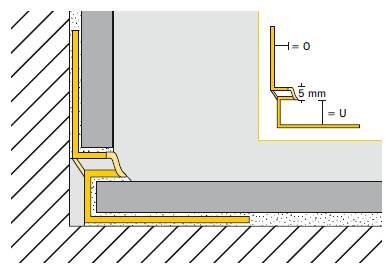

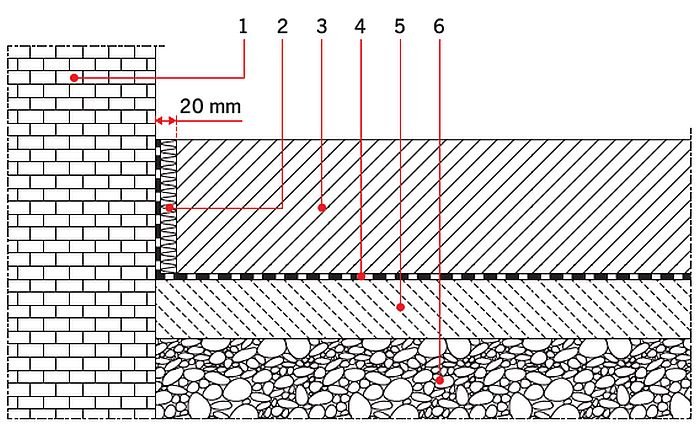

Przykład izolacyjnej szczeliny oddzielającej posadzkę od innych elementów (ściany, słupy, fundamenty budynku, fundamenty maszyn itp.). Objaśnienia: 1 – ściana fundamentowa, belka podwalinowa, słup itp., 2 – szczelina dylatacyjna z wypełnieniem (np. taśma z pianki PE, PU), 3 – betonowa warstwa konstrukcyjna gr. 12–30 cm, 4 – warstwa poślizgowo-izolacyjna: 2×folia PE gr. 0,2 mm, 5 – chudy beton gr. 10–20 cm, 6 – podbudowa stabilizowana mechanicznie gr. 20–30 cm; rys.: G. Bajorek

Na obszarach zurbanizowanych coraz częściej brakuje terenów o korzystnej budowie podłoża gruntowego, co zmusza inwestorów do budowania obiektów na terenach o gorszych geotechnicznych warunkach posadowienia. Z tego powodu bardzo istotna jest rola prawidłowej oceny geotechnicznych warunków współpracy posadzki z podłożem. Najogólniej sformułowane wymagania stawiane podłożu gruntowemu pod posadzkę dotyczą jego trzech zespolonych cech, takich jak:

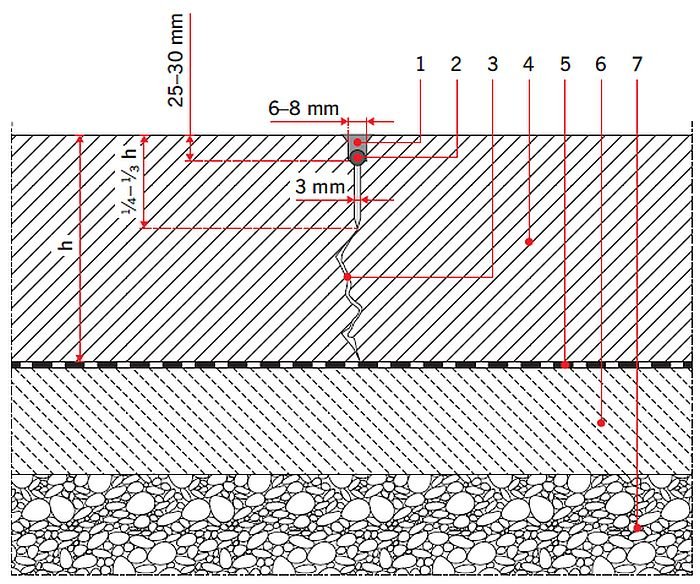

Szczelina dylatacyjna przeciwskurczowa (kontrolna). Objaśnienia: 1 – masa uszczelniająca, 2 – wałek uszczelniający, 3 – rysa, 4 – betonowa warstwa konstrukcyjna gr. 12–30 cm, 5 – warstwa poślizgowo-izolacyjna: 2×folia PE gr. 0,2 mm, 6 – chudy beton gr. 10–20 cm, 7 – podbudowa stabilizowana mechanicznie gr. 20–30 cm,; rys.: G. Bajorek

- odpowiednia nośność,

- uregulowane i stabilne w strefie wpływu posadzki warunki wodne oraz właściwe i równomierne na całej powierzchni zagęszczenie.

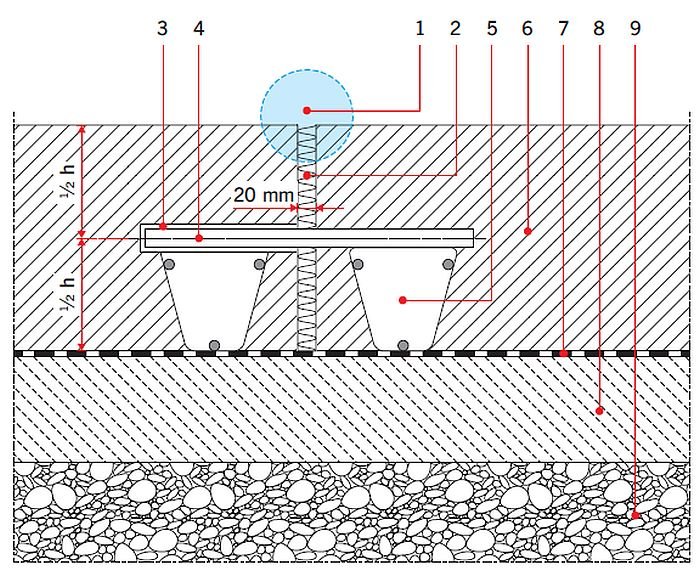

Przykładowe rozwiązanie szczeliny dylatacyjnej roboczej. Objaśnienia: 1 – różne systemowe rozwiązania wzmocnienia krawędzi szczeliny, 2 – szczelina dylatacyjna z wypełnieniem (np. taśma z pianki PE, PU), 3 – tuleja plastikowa, 4 – pręt stalowy – dybel: ∅ 20–25 mm, dł. 50 cm, 5 – drabinki podpierające dyble, 6 – betonowa warstwa konstrukcyjna gr. 12–30 cm, 7 – warstwa poślizgowo-izolacyjna: 2×folia PE gr. 0,2 mm, 8 – chudy beton gr. 10–20 cm, 9 – podbudowa stabilizowana mechanicznie gr. 20–30 cm; rys.: G. Bajorek

Zmiana któregoś z tych warunków w trakcie eksploatacji posadzki jest częstym powodem pojawiania się jej uszkodzeń. Parametrami, które charakteryzują w sposób ilościowy wytrzymałość warstwy nośnej i podłoża, są moduły odkształcenia (pierwotny Ev1 i wtórny Ev2) oraz współczynnik podatności podłoża k wyrażony w N/mm3.

Moduł Ev2 powinien odpowiadać wartości założonej w projekcie posadzki, ale nie może być niższy niż Ev2 = 80 N/mm2. Stosunek Ev2/Ev1 winien zaś spełniać warunek Ev1/Ev2 < 2,5. Jeśli podbudowa nie spełnia wymogów wytrzymałości, konieczne jest jej odpowiednie poprawienie lub przeprojektowanie konstrukcji posadzki przez takie zabiegi jak zwiększenie jej grubości, zmiana klasy betonu, zwiększenie ilości zbrojenia rozproszonego lub/i użycie dodatkowego zbrojenia z siatek.

Podłoże pod posadzkę powinno być równe (dopuszczalne są nierówności do 10 mm pod dwumetrową łatą), pozbawione miejscowych zaniżeń, a przede wszystkim przewyższeń, ostrych wystających krawędzi. Lokalne zakotwienie płyty betonowej w podłożu jest bowiem najczęstszym powodem powstawania rys i spękań typu skurczowego.

Często podłoże gruntowe przykrywa się warstwą betonu podkładowego klasy C8/10 lub C12/15, zwykle o grubości 100 mm, i dopiero na nim układana jest płyta posadzkowa. Warstwa ta jest odporna na uszkodzenia od procesów technologicznych związanych z transportem, układaniem i zagęszczaniem betonu, np. od kół betonomieszarek.

Warstwa poślizgowa

Swobodny przesuw kurczącej się płyty posadzki po odpowiednio przygotowanym podłożu umożliwia warstwa poślizgowa. Jej zadaniem jest zredukowanie wartości tarcia pod płytą posadzki, dlatego też należy ją wykonać z dwóch warstw folii polietylenowej o grubości nie mniejszej niż 0,2 mm. Współczynnik tarcia dla pojedynczej warstwy folii ułożonej na podłożu z chudego betonu wynosi 0,6–0,8. Zastosowanie dwóch warstw folii pozwala go zmniejszyć do wartości 0,3–0,5 [5]. Poszczególne warstwy folii należy ułożyć równo, bez fałd, z co najmniej 0,5-metrowymi zakładami [6].

Płyta betonowa posadzki

Grubość płyty posadzki jest zawsze określana na podstawie obliczeń statycznych. Zależy ona od:

- nośności podłoża,

- rozstawu dylatacji konstrukcyjnych,

- wielkości obciążeń,

- typu zastosowanego zbrojenia,

- wymagań użytkowych posadzki.

Niezależnie od wyników obliczeń statycznych zaleca się, aby grubość posadzki przemysłowej była nie mniejsza niż 120 mm.

Płyta posadzkowa musi mieć odpowiednią sztywność. Brak sztywności płyty przyczynia się do paczenia krawędzi konstrukcyjnych, a to w konsekwencji może być przyczyną zarysowań lub pęknięć płyty posadzki w ich pobliżu.

Decydującym parametrem, z uwzględnieniem którego powinno się projektować beton do wykonania posadzki, jest skurcz. Przyjmuje się, że całkowity skurcz prawidłowo zaprojektowanego betonu używanego do wykonania posadzki nie przekracza 0,5 mm/mb dla posadzek tradycyjnych zdylatowanych oraz 0,4 mm/mb dla płyt o specjalnych wymaganiach [7].

Wybór klasy betonu do wykonania płyty posadzki jest kompromisem między otrzymaniem betonu odpornego na ścieranie i betonu o ograniczonym skurczu [6]. Tylko zapewnienie jego odpowiednio niskiej wartości gwarantuje, że na posadzce z prawidłowo wykonanymi przerwami dylatacyjnymi nie pojawią się rysy i spękania typu skurczowego. Naprężenia powodowane skurczem betonu najczęściej kompensowane są przez dodanie do mieszanki betonowej odpowiednio efektywnych włókien stalowych.

Najczęściej wykonuje się posadzki z betonu C20/25, C25/30 i C30/37. Beton tej klasy jest w stanie zapewnić wymaganą wartość sił przyczepności włókien stalowych pozwalających na pełne wykorzystanie ich efektywności i osiągnięcie przez fibrobeton wymaganych właściwości mechanicznych i użytkowych.

Mieszanka betonowa powinna być jednorodną masą, bez oznak sedymentacji. Dodanie do niej włókien stalowych bardzo często wymusza zastosowanie większej ilości plastyfikatorów czy superplastyfikatorów, aby uzyskać odpowiednią konsystencję i urabialność. W ostatnim czasie coraz częściej do zbrojenia posadzek stosuje się odpowiednie włókna syntetyczne.

Szczeliny dylatacyjne izolacyjne

Szczeliny izolacyjne oddzielają posadzkę od innych elementów konstrukcji obiektu w celu umożliwienia ruchów dwóch sąsiednich elementów. Należy stosować je na stykach podłogi ze ścianami, słupami, fundamentami maszyn, fundamentami budynku lub w innych miejscach mogących ograniczać ruchy podłogi zarówno w poziomie, jak i w pionie, np. przy piecach, osadnikach, kanałach instalacyjnych, schodach itp. Powinny to być szczeliny całkowicie przecinające płytę podkładu. Jakiekolwiek połączenie posadzki z konstrukcją budynku generuje bowiem niepożądane naprężenia w posadzce.

Szczeliny izolacyjne najczęściej wykonuje się poprzez obłożenie ścian, słupów, studzienek, doków, naroży wchodzących w płytę posadzki itp. pianką polietylenową. Ponadto miejsca te powinny być koniecznie dodatkowo dozbrojone od mogących wystąpić naprężeń, np. za pomocą stalowych siatek i/lub prętów.

Szczeliny dylatacyjne przeciwskurczowe (kontrolne)

Szczeliny przeciwskurczowe wykonywane są w celu zlikwidowania naprężeń i przypadkowych pęknięć związanych ze skurczem przy wysychaniu oraz zmianami termicznymi i wilgotnościowymi podłogi. Wykonywane są jako nacięcie płyty betonowej na głębokość ok. 1/3 grubości płyty. Pod wykonanym nacięciem, gdzie przekrój betonu jest osłabiony, następuje kontrolowane pęknięcie płyty betonowej i jej podział na pola dylatacyjne.

Szczeliny przeciwskurczowe umożliwiają ruch pól w poziomie, a dzięki zazębieniu pęknięcia pod nacięciem – ruch w pionie. Jeśli projekt posadzki nie stanowi inaczej, to szczeliny dzielą posadzkę na pola prostokątne i kwadratowe o powierzchni nie większej niż 30–36 m2, przy czym długość boku nie powinna przekraczać 6 m.

Szczeliny dylatacyjne robocze (stykowe)

Szczeliny dylatacyjne robocze wykonywane są na styku betonów posadzki wylewanych w różnym czasie. Oddzielają płytę posadzki na całej grubości, uniemożliwiają ruch sąsiednich pól posadzki w pionie, jednocześnie umożliwiając ich przesuwanie się w poziomie. W tym celu w szczelinach najczęściej stosuje się dyble albo zbrojenie łączące sąsiednie pola dylatacyjne, ewentualnie szczeliny te są odpowiednio uformowane (specjalne zamki).

Podsumowanie

Omówione w artykule aspekty technologiczne związane z wykonywaniem poszczególnych elementów technologii najczęściej stosowanych posadzek przemysłowych w budynkach halowych jednoznacznie potwierdzają, jak dużym wyzwaniem inżynierskim jest wykonanie wolnej od wad posadzki.

Przyjmuje się, że prawidłowo wykonana posadzka przemysłowa powinna spełniać swoją funkcję w sposób nieprzerwany (bez napraw) przez czas nie krótszy niż 25 lat, a nawet 50 lat (Eurokod 2).

Należy mieć nadzieję, że dzięki przedstawionym w artykule informacjom wzrośnie świadomość wszystkich uczestników procesu inwestycyjnego na temat złożoności problematyki prawidłowego wykonania posadzki przemysłowej w budynku halowym, co zaowocuje coraz większą ilością posadzek eksploatowanych bezusterkowo przez długie lata.

Literatura

1. J. Jasiczak, „Posadzki przemysłowe. Materiały, technologie, projektowanie, naprawy”, Addiment Polska sp. z o.o., Poznań 2001.

2. P. Kresso, „Wpływ jakości posadzek przemysłowych na logistykę wewnątrzmagazynową”, „Nowoczesne Hale” 3/2016, s. 60–62.

3. Z. Rusin, „Podłogi w obiektach budownictwa ogólnego i przemysłowego”, „Przegląd Budowlany”, 11/2002, s. 11–15.

4. S. Słonina, G. Bajorek, „Przypadek uszkodzenia posadzki bezspoinowej jako efekt oddziaływań eksploatacyjnych”, Monografia Awarie Budowlane – zapobieganie, diagnostyka, naprawy, rekonstrukcje, Wydawnictwo Uczelniane Zachodniopomorskiego Uniwersytetu Technologicznego w Szczecinie, Szczecin 2017, s. 935–942.

5. P. Hajduk, „Projektowanie podłóg przemysłowych”, Wydawnictwo Naukowe PWN, Warszawa 2013.

6. K. Gielnik, „Czynniki kształtujące odporność na ścieranie betonowych posadzek przemysłowych”, Seminarium naukowo‑techniczne „Podłogi przemysłowe” 06.10.2009, s. 90–97.

7. W. Starosolski, „Konstrukcje żelbetowe według Eurokodu 2 i norm związanych”, Wydawnictwo Naukowe PWN, Warszawa 2013.