Geomembrany HDPE i geosyntetyki towarzyszące - prawidłowe wykonawstwo

Jak poprawnie wykonać geomembrany podczas budowy składowisk i zbiorników?

Griltex

Autor omawia sposoby poprawnego wykonawstwa geomembran podczas budowy składowisk i zbiorników. Przedstawia najważniejsze elementy przygotowania podłoża, transportu i składowania materiałów oraz procesu ich łączenia i montażu. Szczególną uwagę zwraca na rolę kontroli jakości poszczególnych etapów wykonawstwa.

Zobacz także

Gizo Rental Sp. z o.o. sp.k. Minidźwig budowlany – postaw na wynajem w Gizo!

Minidźwig budowlany jest niezbędny nie tylko podczas wznoszenia nowych budynków, lecz także prac naprawczych, rozbiórek czy wyburzeń. Znacznie usprawnia działania, a jednocześnie pozwala na podnoszenie...

Minidźwig budowlany jest niezbędny nie tylko podczas wznoszenia nowych budynków, lecz także prac naprawczych, rozbiórek czy wyburzeń. Znacznie usprawnia działania, a jednocześnie pozwala na podnoszenie przedmiotów o masie nawet kilkuset kilogramów. Dlaczego warto wynająć minidźwig w Gizo?

OMEGAPUR Sp. z o.o. Zalety używania pianki poliuretanowej OMEGAPUR OK/12E do ocieplenia poddasza

Izolacja poddasza to niezwykle ważny element każdej inwestycji budowlanej. Odpowiednio ocieplone poddasze pozwala na znaczne obniżenie kosztów ogrzewania, poprawia komfort termiczny, a także przyczynia...

Izolacja poddasza to niezwykle ważny element każdej inwestycji budowlanej. Odpowiednio ocieplone poddasze pozwala na znaczne obniżenie kosztów ogrzewania, poprawia komfort termiczny, a także przyczynia się do podwyższenia standardów energetycznych budynku. Wśród różnych materiałów do ociepleń na rynku, pianka poliuretanowa staje się coraz bardziej popularnym wyborem. Dziś przyjrzymy się bliżej piance otwartokomórkowej OMEGAPUR OK/12E, produktowi od renomowanego producenta piany OMEGAPUR, oraz wskażemy...

Sika Poland Jakie posadzki sprawdzają się w przemyśle spożywczym?

W zakładach przetwórstwa branży spożywczej zachodzi wiele procesów mokrych i tłustych. To idealne środowisko do rozwoju patogenów chorobotwórczych. W zapobieganiu temu zjawisku oraz zapewnieniu bezpieczeństwa...

W zakładach przetwórstwa branży spożywczej zachodzi wiele procesów mokrych i tłustych. To idealne środowisko do rozwoju patogenów chorobotwórczych. W zapobieganiu temu zjawisku oraz zapewnieniu bezpieczeństwa żywności zasadnicze znaczenie mają powierzchnie użytkowane w zakładach, m.in. posadzki. Proces ich projektowania w zakładach przetwórstwa był tematem szkolenia przeprowadzonego przez Sika i ACO. A to nie ostatnie tego typu wydarzenie!

Poszczególne etapy planowanej inwestycji powinny być realizowane w następującej kolejności:

- lokalizacja inwestycji,

- określenie warunków hydrogeologicznych,

- określenie przekroju,

- określenie grubości geomembrany,

- detale związane ze skarpami i obsypką,

- detale związane z rowem kotwiącym,

- projekt i szczegóły rekultywacji,

- strategia badań spoin (niszczących i nieniszczących),

- projektowanie połączeń i wyposażenia,

- powstawanie nieszczelności warstwy i sposoby naprawy,

- kontrola jakości,

- odbiór końcowy budowy.

Przygotowanie podłoża

Podłoże gruntowe pod uszczelnienie z geomembrany do głębokości 15 cm powinno być utworzone z gruntów o średnicy ziaren nieprzekraczających 2,0 mm i w zależności od rodzaju obiektu odpowiadać zapisom Rozporządzenia Ministra Środowiska z dnia 24 marca 2003 r. w sprawie szczegółowych wymagań dotyczących lokalizacji budowy, eksploatacji i zamknięcia, jakim powinny odpowiadać poszczególne typy składowisk.

Czytaj cz. 1: Geomembrany HDPE i geosyntetyki towarzyszące - zasady prawidłowego projektowania

Układanie geomembran na podłożu naturalnym wymaga szczególnie dokładnego jego przygotowania, usunięcia korzeni, kamieni i innych ostrokrawędzistych przedmiotów oraz gruntów słabych (torfów i namułów). Nie dopuszcza się układania geomembran na podłożu nawodnionym i przy lokalnych wysiękach wody. Tego typu powierzchnie powinny być zdrenowane. Ze względu na to, że geomembrany silnie podlegają procesom reologicznym, niedopuszczalne jest pozostawienie w podłożu kamieni.

|

Podłoże powinno spełniać warunki I i II stanu granicznego nośności i użytkowania. Maksymalna dopuszczalna głębokość kolein w trakcie układania geomembrany nie może przekraczać 10 mm. Podłoża betonowe i płaszcze stalowe powinny być starannie wygładzone, bez wyraźnych spękań i ostrych krawędzi. Wszelkie załamania powierzchni i naroża powinny być zaokrąglone krzywizną o promieniu ok. 50 mm. Często w takich przypadkach projektuje się zastosowanie geowłóknin ochronnych jedno- lub dwustronnych, co minimalizuje ryzyko przebicia od strony podłoża. Przygotowanie podłoża pod geomembrany powinno być nadzorowane przez geotechnika. W trakcie wykładania geomembran w zbiornikach z płaszczem stalowym należy zwrócić uwagę na dokładność zeszlifowania spoin oraz dokładność usunięcia wszelkich elementów montażowych. Przygotowanie podłoża powinno być poddane wizji lokalnej z udziałem przedstawicieli inwestora, wykonawcy robót, firmy instalującej geomembranę i nadzoru inwestorskiego. Z wizji lokalnej powinien być sporządzony protokół, w którym powinny być wymienione ewentualne zastrzeżenia co do jakości oraz wszelkie uwagi dotyczące koordynacji prac. |

ABSTRAKT |

|

W artykule omówiono sposoby poprawnego wykonawstwa geomembran podczas budowy składowisk i zbiorników. Omówiono najważniejsze elementy przygotowania podłoża, transportu i składowania materiałów oraz procesu ich łączenia i montażu. Szczególną uwagę zwrócono na rolę kontroli jakości poszczególnych etapów wykonawstwa. HDPE geomembranes and accompanying geosynthetic materials. (Part 2) Rules of proper execution The article discusses methods of proper execution of geomembranes when building storage sites and vessels. The discussion covers the key parts of surface preparation, transport and storage of materials, and the process of combining and assembling the materials. Special focus is on the role of quality control for specific stages of construction. |

Transport i składowanie geomembrany

Czynności związane z transportem, przemieszczaniem wewnątrz budowy oraz składowaniem powinny odpowiadać instrukcji producenta, gdyż od tego również zależy spełnienie warunków gwarancji udzielonej przez producenta. Do operacji tych należy używać sprzętu budowlanego, który nie spowoduje uszkodzeń mechanicznych materiału.

Zobacz: Warunki techniczne wykonania i odbioru warstw uszczelnienia z zastosowaniem geomembran

Do podnoszenia i przemieszczania należy stosować zawiesia z pasm tkaninowych o gwarantowanych wytrzymałościach na zerwanie (z reguły producenci zaopatrują każdą rolkę materiału w dwa zawiesia z taśm PES). Można stosować belki trawersowe. Nie dopuszcza się stosowania zawiesi z lin stalowych.

Materiał powinien być składowany na obszarze chronionym, na suchym i płaskim podłożu, oczyszczonym z ostrokrawędzistych ziaren i przedmiotów, a także zabezpieczony przed wpływami atmosferycznymi.

Jeżeli instrukcja producenta nie przewiduje inaczej, belki geomembrany należy składować w 3-4 warstwach w formie pryzmy lub z przekładkami międzywarstwowymi w postaci belek drewnianych. Dolna warstwa powinna być zabezpieczona przed stoczeniem się drewnianymi klinami.

Kontrola i zapewnienie jakości na budowie

Ze względu na to, że nawet najmniejsza nieszczelność materiału lub połączenia może spowodować wyciek izolowanej cieczy pod ciśnieniem hydrostatycznym, bardzo ważne jest opracowanie i wdrożenie kontroli jakości (KJ) i procedur zapewnienia jakości (ZJ) - RYS. 1.

Plan kontroli jakości

Plan taki powinien być uzgodniony między projektantem, inspektorem nadzoru i wykonawcą.

Prawidłowy tok postępowania prowadzący do zapewnienia jakości uszczelnienia jest następujący:

- udokumentowanie rozładunku przywiezionych rolek geomembrany (sprawdzenie i opisanie poszczególnych rolek, sprawdzenie atestów producenta, numeracji rolek itp.);

- kontrolowanie składowania i przenoszenia rolek na budowie;

- wyselekcjonowanie próbek w celu przeprowadzenia badań (w przypadku wątpliwości co do jakości dostarczonego materiału);

- sprawdzenie oznaczeń pobranych próbek w powiązaniu z numeracją fabryczną rolek i przy zaznaczeniu kierunków wzdłuż i w poprzek beli;

- przeprowadzenie wspólnego przeglądu wykonanego podłoża pod geomembranę przez inspektora nadzoru, wykonawcę robót ziemnych i instalatora geomembrany;

- w trakcie układania geomembrany należy codziennie notować w dzienniku budowy warunki pogodowe (temperaturę, wilgotność powietrza, opady deszczu i wiatr). Jeżeli warunki pogodowe są niezgodne z warunkami określonymi w planie kontroli jakości, inspektor nadzoru zobowiązany jest przerwać układanie geomembrany;

- sprawdzenie poprawności rozmieszczania poszczególnych rolek w powiązaniu z projektem;

- przed rozpoczęciem i zakończeniem wykonywania spoin należy wykonać próbne zgrzewanie. Pobrane próbki ze spoin należy zerwać na zrywarce polowej na budowie. Operacja ta ma na celu ścisłą kontrolę operatorów i sprzętu. Jeżeli próbnie wykonane spoiny nie odpowiadają jakościowo wymaganiom producenta, to należy odrzucić brygadę wykonującą roboty lub sprzęt stosowany na budowie;

- dla kolejno wykonywanych spoin należy przyjąć sposób oznaczania i udokumentować to na planie montażu, w którym należy również wpisać nazwisko operatora sprzętu, rodzaj stosowanego sprzętu, datę i godzinę wykonania konkretnej spoiny oraz warunki pogodowe;

- każda spoina powinna być kontrolowana na bieżąco jedną z metod nieniszczących;

- należy wybrać miejsca pobrania próbek do badań niszczących (omówione w dalszej części opracowania). Inspektor nadzoru powinien nadzorować wycinanie próbek przez ekipę instalatora geomembrany. Pobieranie próbek powinno być również udokumentowane z określeniem miejsca pobrania, daty, warunków otoczenia, wraz z numeracją;

- wyniki badań polowych i laboratoryjnych powinny być na bieżąco interpretowane przez inspektora nadzoru i przez instalatora w celu przyjęcia lub odrzucenia wykonanej partii robót;

- należy ściśle nadzorować załatanie miejsc pobrania próbek do badań niszczących oraz przeprowadzić badanie nieniszczące nowo wykonanych spoin;

- w czasie wykonywania robót należy wykonać systematyczny przegląd całej powierzchni geomembrany w celu zlokalizowania i udokumentowania różnych defektów;

- przed układaniem warstwy ochronnej należy dokonać odbioru zakrywanej części geomembrany. Układanie obsypki na powierzchni geomembrany powinno być ściśle nadzorowane, gdyż może spowodować uszkodzenie geomembrany.

Łączenie geomembran

Najważniejszym aspektem instalacji geomembran są spoiny - połączenia poszczególnych arkuszy geomembrany. Prawidłowe wykonawstwo spoin decyduje o szczelności całego układu. Dlatego też zagadnienie to powinno być przedmiotem szerszych opracowań praktycznych i teoretycznych skierowanych do wszystkich uczestników procesu inwestycyjnego.

Przeczytaj też: Awarie i uszkodzenia konstrukcji z geosyntetykami - błędy projektowe i wykonawcze

Osiągnięcie stosownego zasobu wiedzy na temat połączeń geomembran na budowie nie tylko przez operatora sprzętu zgrzewającego, lecz także przez projektanta i nadzór inwestorski, powinno doprowadzić do eliminacji wielu błędów.

Rozwijanie poszczególnych bel powinno odbywać się za pośrednictwem specjalnych belek trawersowych, osi z kółkami ogumionymi lub stojaków łożyskowanych. Należy przestrzegać pewnych generalnych zasad układania poszczególnych arkuszy geomembrany.

Najpierw należy instalować pasma na skarpach, rozwijając je od korony do podstawy skarpy. Należy przy tym unikać wszelkich zbędnych naprężeń w geomembranie. Poszczególne pasma układa się prostopadle do skarpy, dzięki czemu spoiny nie stanowią przeszkody dla spływu wód opadowych.

Należy unikać układania geomembrany na zbyt stromych skarpach. Jest to często przyczyną awarii uszczelnienia. W dnie składowiska należy rozwijać poszczególne pasma wzdłuż spadku dna, zaczynając od najniższego punktu.

Należy unikać schodzenia się wielu spoin w jednym punkcie, szczególnie w narożach niecki składowiska.

Zaleca się rozwijanie pasm przewidzianych do zgrzewania w danym dniu o jednakowej porze w celu wyeliminowania napięć wynikających z efektów temperaturowych.

Wynikiem korozji naprężeniowej może być rozerwanie materiału w rejonie połączenia. Powierzchnie kontaktu, czyli zakłady poszczególnych pasm, powinny być wyrównane na całej długości i mieć jednakową szerokość dla danej technologii łączenia.

Powierzchnie kontaktowe łączonych pasm powinny być wolne od zanieczyszczeń, kurzu, wilgoci i innych substancji obcych. Optymalna temperatura otoczenia w trakcie wykonywania połączeń powinna wynosić od +5°C do +40°C.

Nie należy dopuszczać do tego, aby roboty były wykonywane w temperaturze geomembrany niższej niż +5°C. Łączenie geomembrany przy niższych temperaturach otoczenia dopuszcza się sporadycznie pod warunkiem stosowania na budowie specjalnych tuneli ocieplanych.

Wykonywanie robót w takich warunkach powinno być poprzedzone odpowiednim przygotowaniem łączonych powierzchni i prowadzone pod szczególnym nadzorem niezależnej jednostki badawczej.

Nie należy również prowadzić tego rodzaju robót w trakcie silnego wiatru i deszczu. Wilgoć w istotny sposób wpływa na jakość spoin, dlatego każdorazowo przed rozpoczęciem robót należy sprawdzić tzw. punkt rosy.

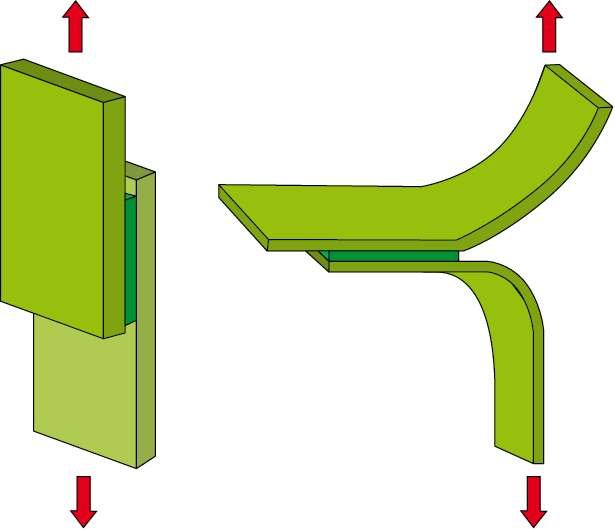

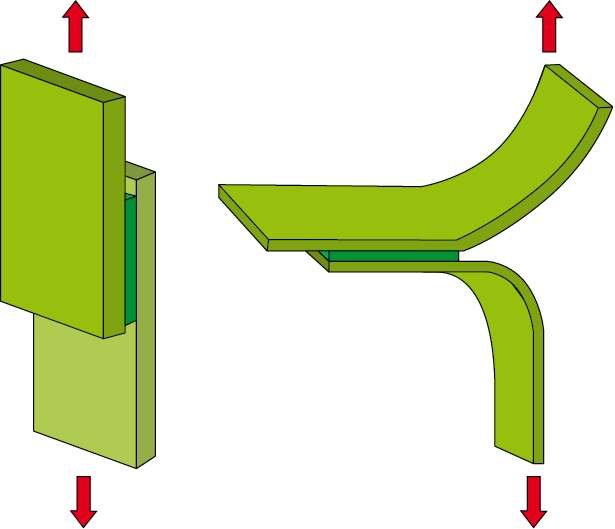

Do łączenia geomembrany stosuje się w większości przypadków dwie metody:

|

|

| RYS. 2. Metoda łączenia geomembrany: spawanie ekstruzyjne | RYS. 3. Metoda łączenia geomembrany: zgrzewanie |

Plany i schematy montażu

Bardzo istotną rolę w kontroli jakości robót uszczelnieniowych odgrywa bieżąca inwentaryzacja układu poszczególnych arkuszy geomembrany. Tego typu plany i schematy montażu powinny być integralną częścią projektu.

Wykonawca przed przystąpieniem do robót powinien przedstawić nadzorowi do zatwierdzenia tego typu plan z ewentualnymi swoimi poprawkami.

Szczegóły konstrukcyjne przejść rurowych, uszczelnień i połączeń z obiektami żelbetowymi lub stalowymi powinien bezwzględnie opracować i zamieścić w swoim opracowaniu projektant, a ich wykonanie na budowie powinno być prowadzone pod szczególnym nadzorem.

Przeczytaj: Wpływ kolmatacji zawiesiną iłową na wodoprzepuszczalność wybranych geosyntetyków

Na planie montażu powinny być nanoszone na bieżąco postępy robót z nanoszeniem numerów bel i numeracją spoin. Wszystkie spoiny powinny być poddane badaniom nieniszczącym, a miejsca poboru próbek do badań niszczących należy nanosić z dodatkową numeracją.

Zgodnie z planem montażu powinny być dokonywane wszystkie wpisy do dziennika budowy i do protokołów kontroli jakości wymaganych normą.

Po zakończeniu montażu konstrukcji geomembrany plan montażu stanowi podstawę odbioru robót i jest archiwizowany u inwestora.

Kontrola jakości wykonanych zgrzewów

Przed przystąpieniem do robót w danym dniu w obecności przedstawiciela nadzoru należy przeprowadzić próbne zgrzewanie lub spawanie w celu sprawdzenia dyspozycji instalatora, sprawności sprzętu i doboru odpowiednich parametrów urządzeń do warunków atmosferycznych panujących na budowie.

Próbne zgrzewanie przeprowadza się na dwóch wąskich ścinkach geomembrany długości 1-3 m (najlepiej, aby była na nich jedna ciągła spoina, co pozwoli spełnić wszystkie wymogi badania).

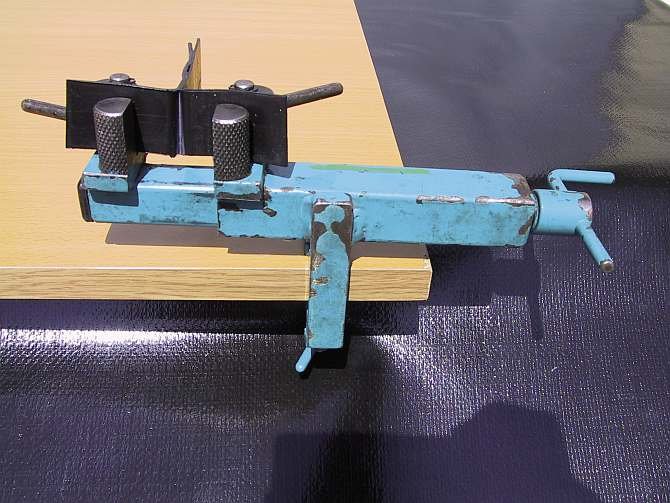

Badania wytrzymałościowe przeprowadza się na próbkach pasmowych szerokości 25 mm wyciętych z odcinka poddanego próbnemu zgrzewaniu. Podczas wykonywania tego typu badania wstępnego można ograniczyć do minimum konieczność pobierania próbek do badań niszczących na budowie. Do tego celu można wykorzystać zrywarki ręczne oraz mechaniczne z rejestracją parametrów (FOT. 1 i FOT. 2).

Dopiero po wykonaniu badań wstępnych można przystąpić do właściwego wykonawstwa zgrzewania geomembrany. Każda spoina powinna zostać skontrolowana na bieżąco za pomocą jednej z metod nieniszczących, na całej swojej długości i w obecności nadzoru inwestorskiego. Wyniki badania należy wpisać do protokołów (w przypadku metody ultradźwiękowej należy prowadzić dokumentację według zaleceń producenta urządzenia pomiarowego).

|

|

| FOT. 1. Zrywarka ręczna | FOT. 2. Zrywarka mechaniczna |

Do zalecanych nieniszczących metod badania wykonanych spoin należą:

- metoda ciśnieniowa,

- metoda próżniowa,

- metoda ultradźwiękowa,

- metoda piezoelektryczna.

W przypadku zastosowania sensorowej metody ciągłej kontroli szczelności konstrukcji geomembrany można zrezygnować z nieniszczących metod kontroli szczelności spoin. Zastosowanie metody sensorowej nie zwalnia jednak z konieczności przeprowadzenia niszczących badań wytrzymałościowych spoin.

Jeżeli stwierdzone zostało uszkodzenie spoiny, należy je zlokalizować, naprawić i sprawdzić nowe spoiny metodą próżniową. Jakiekolwiek naprawy geomembrany należy wykonywać na bieżąco, za pomocą tego samego materiału i tej samej technologii wykonywania spoin.

Na każdej budowie należy pobrać próbki do badań niszczących i przesłać je do niezależnego laboratorium w celu uzyskania oceny wytrzymałości wykonanych spoin. Z badań niszczących należy sporządzić protokół. Próbki należy pobierać po każdych 250 m wykonanych spoin. Liczba pobranych próbek nie powinna być jednak mniejsza niż trzy dla danego obiektu.

Inspektor nadzoru powinien ściśle nadzorować załatanie otworów powstałych po pobraniu próbek i zbadanie jakości nowych spoin jedną z metod nieniszczących.

Wyniki badań nieniszczących i niszczących wykonanych spoin powinny stanowić podstawę do odbioru wykonanego uszczelnienia.

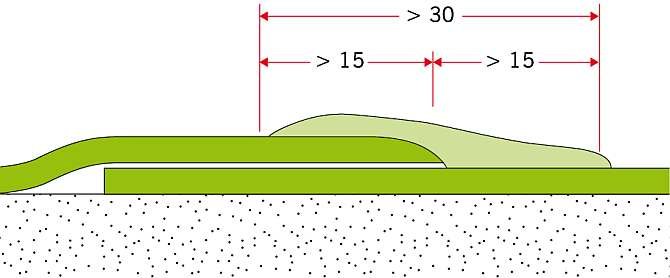

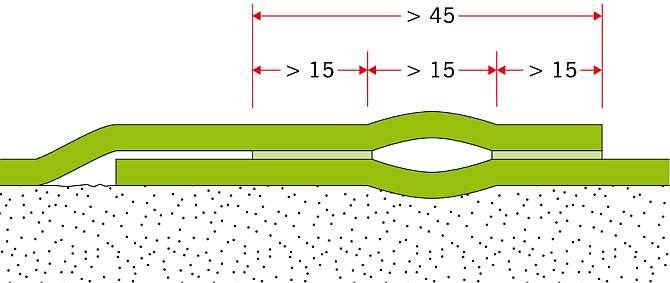

Na RYS. 4 przedstawiono schematy badań połączeń geomembran na ścinanie i rozrywanie.

Odbiór robót uszczelnieniowych

Odbiór wykonanej geomembrany powinien odbywać się w obecności przedstawicieli inwestora, wykonawcy geomembrany, nadzoru inwestorskiego, państwowego inspektora sanitarnego, inspektora ochrony środowiska i firmy wykonującej warstwę drenażowo-ochronną.

Należy dokonać szczegółowego przeglądu całej wykonanej geomembrany, ze szczególnym zwróceniem uwagi na miejsca połączeń z elementami konstrukcyjnymi składowiska.

Podstawą odbioru geomembrany powinny być:

- projekt uszczelnienia wraz ze szczegółami połączeń i przejść,

- plan montażu geomembrany,

- wyniki badań nieniszczących spoin,

- wyniki badań niszczących spoin,

- protokoły odbioru elementów uszczelnienia,

- dziennik budowy.

Literatura

1. Rozporządzenie Ministra Środowiska z dnia 24 marca 2003 r. w sprawie szczegółowych wymagań dotyczących lokalizacji budowy, eksploatacji i zamknięcia, jakim powinny odpowiadać poszczególne typy składowisk (DzU 2003 nr 61 poz. 549).

2. PN-B-10290:1997, Ogólne wymagania dotyczące wykonawstwa geomembran w budowie składowisk odpadów stałych.