Warstwy ochronne z mieszanek mineralno-asfaltowych na obiektach mostowych

Mieszanki mineralno-asfaltowe | Obiekty mostowe | Nawierzchnie mostowe

Warstwy ochronne z mieszanek mineralno-asfaltowych na obiektach mostowych | Asphalt-aggregate mixture protection courses on bridges

Jako warstwę ochronną nawierzchni drogowej na obiektach mostowych powszechnie stosuje się asfalty lane. Choć materiały te mają wiele zalet, mają również wady. Warto więc rozważyć stosowanie innych mieszanek mineralno-asfaltowych, zapewniających w równym stopniu prawidłowe funkcjonowanie warstwy wiążącej. Jednym z takich rozwiązań zastępczych jest mastyks wysokogrysowy.

Zobacz także

BASCOGLASS Sp. z o. o. Pręty kompozytowe do zbrojenia betonu

Pręty kompozytowe wykorzystywane są w konstrukcjach budowlanych od kilkudziesięciu lat. Wysoka odporność na korozję, duża wytrzymałość na rozciąganie, obojętność elektromagnetyczna oraz łatwość cięcia...

Pręty kompozytowe wykorzystywane są w konstrukcjach budowlanych od kilkudziesięciu lat. Wysoka odporność na korozję, duża wytrzymałość na rozciąganie, obojętność elektromagnetyczna oraz łatwość cięcia to główne czynniki decydujące o wyborze prętów kompozytowych jako zbrojenia konstrukcji. Liczne realizacje, w których zastosowano takie zbrojenie oraz pozytywne wyniki wielu badań świadczą o tym, iż jest ono dobrą alternatywą dla klasycznej stali zbrojeniowej.

dr inż. Marcin Górski, dr inż. Bernard Kotala, mgr inż. Rafał Białozor Przykłady zastosowania prętów FRP oraz deskowań traconych

Pręty kompozytowe stwarzają wiele możliwości zastosowania w konstrukcjach budowlanych wszędzie tam, gdzie tradycyjne zbrojenie stalowe przestaje być efektywne. Wśród nich największą popularnością w realizacjach...

Pręty kompozytowe stwarzają wiele możliwości zastosowania w konstrukcjach budowlanych wszędzie tam, gdzie tradycyjne zbrojenie stalowe przestaje być efektywne. Wśród nich największą popularnością w realizacjach budowlanych cieszą się pręty kompozytowe oparte na włóknie szklanym. Ciekawą propozycją wykorzystania materiałów FRP jest ich zastosowanie w budownictwie betonowym jako deskowanie tracone. Nie jest to metoda powszechna i znajduje uznanie głównie w Stanach Zjednoczonych.

inż. Łukasz Górecki, mgr inż. Krzysztof Grzegorzewicz Keramzyt i styropian jako lekkie wypełnienia nasypów drogowych

Intensywny rozwój infrastruktury drogowej skutkuje prowadzeniem nowych szlaków komunikacyjnych na terenach dotąd niewykorzystywanych ze względu na wystąpienie w podłożu gruntów słabych i bardzo ściśliwych....

Intensywny rozwój infrastruktury drogowej skutkuje prowadzeniem nowych szlaków komunikacyjnych na terenach dotąd niewykorzystywanych ze względu na wystąpienie w podłożu gruntów słabych i bardzo ściśliwych. W takich przypadkach najczęściej stosuje się wzmocnienie podłoża poprzez zastosowanie pali, kolumn, zbrojenia geosyntetykami.

ABSTRAKT |

|---|

|

W artykule omówiono historię i właściwości dwóch rodzajów mieszanek mineralno-asfaltowych: asfaltu lanego (MA) i mastyksu grysowego typu SMA. Przedstawiono także wyniki badań porównawczych, określające przydatność tych materiałów jako warstwy ochronnej na obiektach mostowych. |

|

The article discusses the history and properties of two types of asphalt-aggregate mixtures: mastic asphalt (MA) and stone mastic asphalt (SMA). It also presents the results of comparative tests which specify the suitability of these materials as a protection course on bridges. |

Do budowy nawierzchni drogowej na obiektach mostowych bardzo często wykorzystuje się papy termozgrzewalne.

Pełnią one funkcję hydroizolacji (zabezpieczają płytę pomostu przed korozją atmosferyczną i wodą) oraz są elementem konstrukcyjnym: kształtują przyczepność spodniej warstwy nawierzchni do podłoża betonowego lub stalowego, odpowiadają za relaksację naprężeń rozciągających (od obciążeń pionowych) i ścinających (powstających od poziomych składowych obciążenia użytkowego), a także kompensują odkształcenia od pełzania materiału nawierzchni.

Materiały te uzupełniane są o wbudowaną warstwę ochronną, zabezpieczającą je przed uszkodzeniem przede wszystkim na skutek działania czynników mechanicznych. Dobrze zaprojektowana i wbudowana mieszanka składająca się na tę warstwę zapewnia:

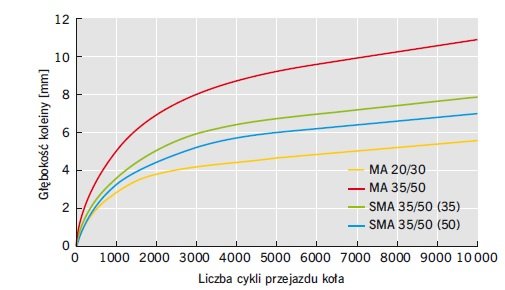

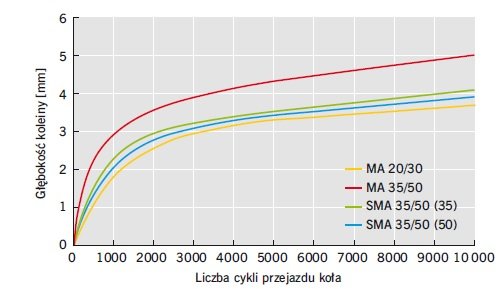

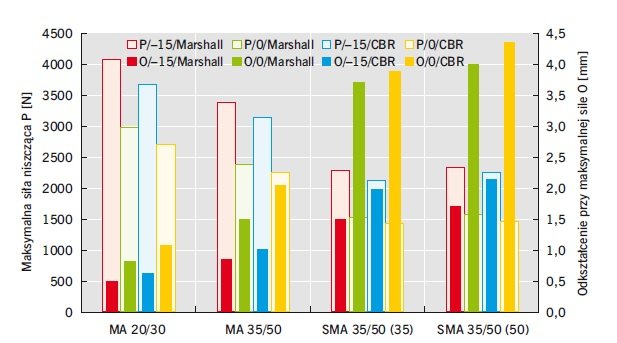

- odporność na deformacje trwałe w wysokich temperaturach latem,

- podatność na odkształcenia w wyniku długoterminowych wahań temperatury (od –40°C zimą do +60°C latem),

- odporność na naprężenia wywołane dobowymi wahaniami temperatury zimą,

- relaksację naprężeń w niskich, ujemnych temperaturach,

- ochronę przed oddziaływaniem wody i powietrza,

- trwałość zmęczeniową, gwarantującą przeniesienie zwiększonych obciążeń pojazdami samochodowymi (oddziaływań dynamicznych w obszarze dylatacji).

W praktyce wykonawczej (zwłaszcza w ciągu ostatnich 10–15 lat) funkcję warstwy ochronnej pełni asfalt lany – Mastic Asphalt (MA). Jedną z podstawowych zalet tego materiału jest samozagęszczalność, a tym samym możliwość uniknięcia ciężkiego sprzętu zagęszczającego w procesie wbudowywania.

Ponadto typowe mieszanki mineralno‑asfaltowe (MMA) jak betony asfaltowe (AC) czy mastyksy wysokogrysowe (SMA) wymagają stosowania ciężkich rozkładarek o masie wielokrotnie przekraczającej te wykorzystywane przy wbudowywaniu mieszanek typu MA.

Zalety te wpłynęły na rozpowszechnienie tej technologii, szczególnie na obiektach mostowych. Znalazło to przełożenie w dokumencie technicznym WT-2:2010 [1], który przewiduje jako warstwy ochronne wyłącznie asfalty lane MA 8 i MA 11, niezależnie od kategorii obciążenia ruchem.

Ogranicza się tym samym możliwość korzystania z innych rozwiązań, mogących w równym stopniu zapewniać prawidłowe funkcjonowanie warstw ochronnych. Jednym z takich rozwiązań zastępczych (równoważnych) może być mastyks wysokogrysowy, zbliżony do mieszanek SMA.

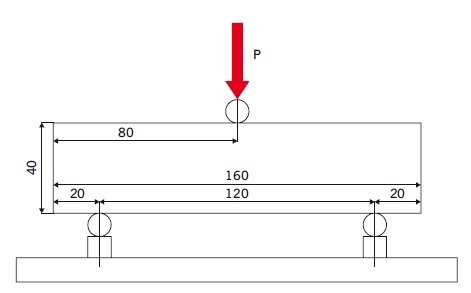

Podstawową różnicą między typowym SMA a stosowanym jako warstwa ochronna jest stopień wypełnienia wolnej przestrzeni w mieszance mineralnej oraz podatność masy na zagęszczanie.

Asfalt lany (MA)

Mieszanka mineralno-asfaltowa typu asfalt lany została opracowana w Niemczech w pierwszej połowie XIX w. Choć pod wieloma względami różniła się od obecnych materiałów tego typu, niezmienna pozostała jej podstawowa cecha, czyli samozagęszczalność, która jest skutkiem odpowiedniego doboru ilościowego poszczególnych składników mieszanki, w tym przede wszystkim lepiszcza i wypełniacza.

Nośność mieszanki uzyskiwana jest dzięki kohezji (spójności) mastyksu, który dodatkowo stabilizuje kruszywo w jednostce objętości (RYS. 1) [2], oraz dzięki szkieletowi mineralnemu (kątowi tarcia wewnętrznego).

Początki asfaltu lanego są ściśle związane z tzw. kruszywem bitumicznym (Natural Rock Asphalt), pozyskiwanym głównie ze złóż europejskich: Neuchatel w Szwajcarii, St. Jean we Francji, Limmer w Niemczech, Ragusa na Sycylii.

Proces produkcji, zapoczątkowany przez niemieckich inżynierów Henniga i Egerstorfa, polegał na ręcznym wymieszaniu w temp. ok. 150–180°C przekruszonej skały bitumicznej z dodatkiem asfaltu naturalnego Trynidad, produktów ubocznych rozwijającego się przemysłu petrochemicznego oraz ok. 60% grubego piasku bądź żwiru. W początkowym okresie Gussasphalt (taką nazwę nadano mieszance w Niemczech) rozkładano ręcznie.

Przełomem w rozwoju tej technologii było wprowadzenie maszyn do produkcji i transportu asfaltu lanego. Pierwsze takie urządzenia zostały wyprodukowane w 1878 r. w jednym z zakładów w Niemczech. Wzrost możliwości wytwórczych wymusił zatrudnienie dodatkowych osób do rozkładania mieszanki i podniesienie kwalifikacji kadry technicznej.

To z kolei przełożyło się na zwiększenie kosztów inwestycji, a w połączeniu z uciążliwością robót (brakiem mechanizacji) spowodowało chwilowy odwrót od tych materiałów, które pozostały niezastąpione jedynie w wykonawstwie ścieków przykrawężnikowych.

Powrót do asfaltów lanych nastąpił pod koniec lat 50. XX w. i wiązał się z poprawą warunków pracy. W okresie tym wprowadzono mechaniczne rozkładarki, pozwalające zwielokrotnić wydajność robót oraz poprawić ich jakość. Nastąpiło to w połączeniu z unowocześnieniem procesu produkcji i transportu asfaltów lanych (wykorzystaniem stacjonarnych otaczarek i kotłów transportowych o dużej pojemności).

Ciągły wzrost obciążenia ruchem wymuszał zwiększenie wymagań odpornościowych dotyczących wszystkich mieszanek mineralno-asfaltowych, w tym asfaltów lanych. Konieczne stały się ciągłe korekty ilościowe i jakościowe w składzie MMA. W efekcie znacznie zmniejszono urabialność asfaltu lanego (w stosunku do pierwotnej urabialności) i jego zdolność do wbudowywania.

Zmianie nie uległa jednak podstawowa cecha, a mianowicie samozagęszczalność przy zapewnieniu szczelności i całkowitym wypełnieniu wolnej przestrzeni. Wymaga ona jednak stosowania znacznie wyższych temperatur wbudowania (220–240°C), co jest nieekologiczne.

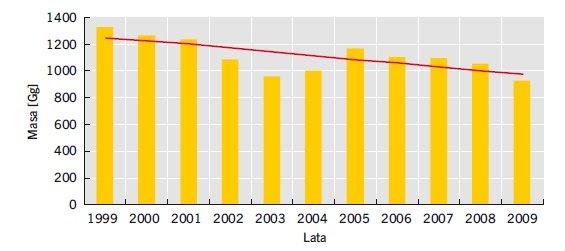

Każdy wzrost temperatury produkcji MMA o 10°C powoduje bowiem dwukrotne zwiększenie emisji gazów oraz oparów toksycznych (SO2, NO2, NO itd.) i cieplarnianych (CO2, CO) do atmosfery.

Czynnik ochrony środowiska wpływa na stopniowy odwrót od technologii opartych na wysokich temperaturach produkcji (RYS. 2), mimo że stosowane są dodatki obniżające te temperatury (m.in. woski, środki powierzchniowo-aktywne, sole metaloorganiczne).

Obecnie ogólne wymagania dotyczące asfaltu lanego podaje norma PN-EN 13108-6:2008 [3]. Na jej podstawie opracowano uszczegółowione krajowe przepisy techniczne zawarte w dokumencie WT-2:2010 [1].

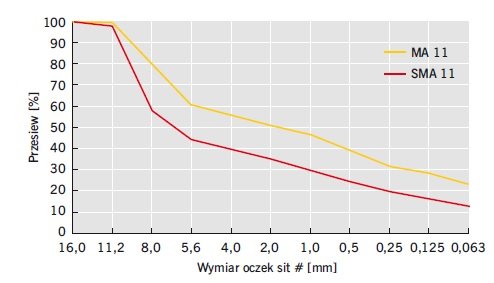

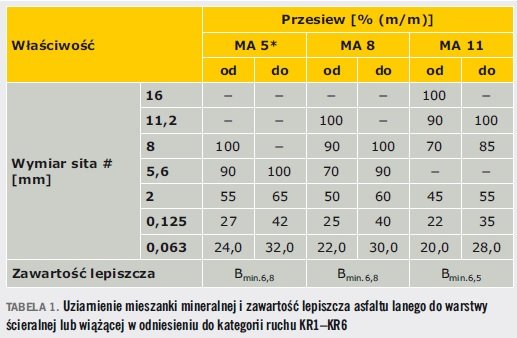

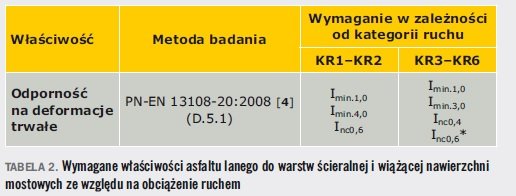

Zgodnie z tymi zapisami asfalt lany to mieszanka mineralno-asfaltowa bez wolnych przestrzeni, z asfaltem jako lepiszczem, w której objętość wypełniacza i lepiszcza przewyższa objętość pozostałych wolnych przestrzeni w mieszance. W TABELACH 1–2 przedstawiono klasyfikację asfaltów lanych i stawiane im podstawowe wymagania według dokumentu WT-2:2010 [1].

Do wszystkich rodzajów MA jako lepiszcze wykorzystuje się asfalt 20/30, 35/50 oraz wielorodzajowy 35/50. Dodatkowo w wypadku kategorii obciążenia ruchem KR3–KR6 można stosować lepiszcze modyfikowane PMB 25/55-60. Dopuszcza się stosowanie dodatku asfaltu naturalnego (Trynidad, Gilsonit) w celu poprawy parametrów wytrzymałościowych masy.

Wymagania dotyczące kruszywa wykorzystywanego do asfaltów lanych zostały opisane w dokumencie technicznym WT-1:2010 [1]. Są one zbliżone do wymagań stawianych kruszywom do pozostałych mieszanek przeznaczonych na warstwę ścieralną (AC, SMA, BBTM). Różnicą jest dopuszczenie piasku naturalnego jako składnika mieszanki mineralnej asfaltu lanego w kategorii obciążenia ruchem KR3–KR6.

Mastyks wysokogrysowy typu SMA

Mieszanka mastyksowo-grysowa SMA została opracowana w połowie lat 60. XX w. przez niemieckiego inżyniera, dr. Gerharda Zichnera. Split Mastic Asphalt (niem.) lub Stone Mastic Asphalt (jak nazywano mieszankę w USA) był rozwiązaniem problemu zniszczeń wierzchniej warstwy spowodowanych przez samochody z oponami okolcowanymi. Grube ziarna grysów miały zapewnić dostateczną odporność warstwy jezdnej na ścieranie.

Struktura mieszanki (RYS. 3), ukształtowana przez znaczącą liczbą frakcji grysowych, określana jest jako pośrednia między betonową a kontaktową (makadamową). Przy czym ze względu na oddziaływania między pojedynczymi ziarnami jest ona bliższa kontaktowej.

Początkowo mieszanka SMA składała się z grysu 5/8 mm (ok. 70%), piasku łamanego (ok. 12%), wypełniacza (ok. 10,5%) oraz asfaltu B80 (ok. 7,5%). Szkielet mineralny charakteryzował się nieciągłością uziarnienia (obecną również w pewnym stopniu w asfaltach lanych) w zakresie frakcji 2/5 mm.

Badania produkowanej masy wykazały spływność zbyt dużej ilości asfaltu z kruszywa. Aby temu zapobiec, zastosowano włókna azbestowe, pełniące funkcję stabilizatora. Ich zawartość wynosiła 0,5–0,7% (m/m).

Mieszanki doczekały się nazw w 1968 r.:

- MASTIMAC (warstwy o gr. 2–3 cm),

- MASTIPHALT (warstwy o gr. > 3 cm).

Pierwszym zastosowaniem w skali technicznej była droga publiczna na ul. Freiligrath w Wilhelmshaven (30 lipca 1968 r.), w którą wbudowano mieszankę MASTIMAC.

Ostatecznie dr Gerhard opatentował swój wynalazek w USA w 1974 r. Skład opatentowanej mieszanki był zbliżony do obecnego: 70% grysów, 12% wypełniacza, 10% piasku i 8% asfaltu oraz stabilizator (proporcjonalnie do masy mieszanki) [5].

Odporność na zniszczenia powodowane oponami okolcowanymi to niejedyna zaleta mieszanki SMA. Charakteryzuje się ona również większą odpornością na koleinowanie i trwałością. Pierwszy z parametrów jest wynikiem współpracy między ziarnami szkieletu mineralnego (FOT. 1).

Odpowiednio dobrany agregat mineralny składa się wyłącznie z kruszywa łamanego i ma duży kąt tarcia wewnętrznego, m.in. dzięki odpowiedniemu kształtowi ziaren (ich kubiczności). Wymagania dotyczące tego parametru powinny być przestrzegane szczególnie restrykcyjnie ze względu na proces zagęszczania oraz podatność na odkształcenia (rozpychanie ziaren – zjawisko klina).

Duże naciski bębnów walców stalowych na kruszywo będące w kontakcie mogą wywoływać pękania pojedynczych ziaren (szczególnie tych niekształtnych), co pogarsza trwałość. Bardzo ważną rolę odgrywają również kruszywa drobne. Ich zadaniem jest wypełnienie (łącznie z mączką wapienną) wolnych przestrzeni w MM, tak by nie pogorszyć jednocześnie wartości kąta tarcia wewnętrznego.

Z tego powodu stosowane są wyłącznie piaski łamane, charakteryzujące się wysokim współczynnikiem przepływu, za który odpowiedzialna jest kanciastość kruszywa (Ecs30).

Trwałość nawierzchni, jej żywotność i możliwość bezawaryjnego funkcjonowania zależą z jednej strony od oddziaływań ruchu pojazdów samochodowych, a z drugiej od wpływu czynników klimatyczno-pogodowych. Miejscem, w którym dochodzi do bezpośredniego kontaktu między nimi a konstrukcją, są warstwy ścieralne.

SMA dzięki swojemu szkieletowi zapewnia ochronę przed oddziaływaniem ruchu pojazdów, natomiast lepiszcze asfaltowe chroni konstrukcję przed oddziaływaniami atmosferycznymi. Jego zwiększona ilość, stabilizowana najczęściej dodatkiem celulozy (w różnej formie) bądź przez modyfikację polimerami, ogranicza proces starzenia, przyspiesza relaksację naprężeń, zwiększa odporność na działanie niskich temperatur, wody itp.

Jest to związane z naddatkiem lepiszcza w stosunku do zapotrzebowania, wynikającego z powierzchni właściwej agregatu mineralnego. Asfalt wolny oraz otaczający w grubej błonce ziarna kruszywa nie podlega intensywnej strukturyzacji i utwardzeniu na etapie mieszania składników w wysokiej temperaturze i zapewnia mieszance SMA świeżość przez dłuższy czas.

Mieszanka SMA ma również silnie wykształconą makroteksturę powierzchni (FOT. 2), co związane jest z dużą ilością największej frakcji grysowej. Pojedyncze ziarna otoczone grubą błonką lepiszcza nie dają jednak gwarancji sczepności. Występuje ryzyko poślizgu pojazdu, szczególnie w pierwszym okresie użytkowania.

Z tego powodu zwiększa się szorstkość nawierzchni grysem frakcji 2/5 lub 5/8 mm. Z biegiem czasu na skutek ruchu pojazdów i czynników klimatycznych dochodzi do wytarcia błonki lepiszcza i odsłonięcia powierzchni kruszywa właściwego. Do mieszanek SMA stosuje się więc kruszywo odporne na polerowanie (PSV > 50/48).

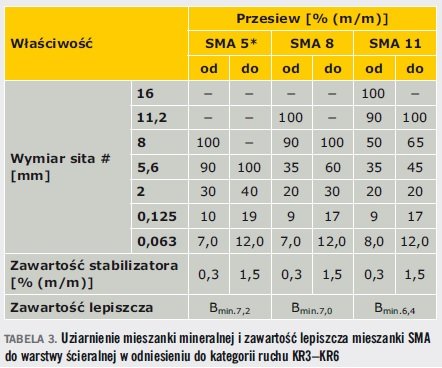

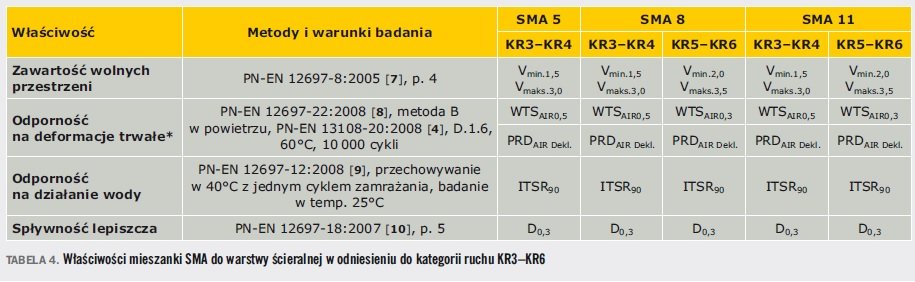

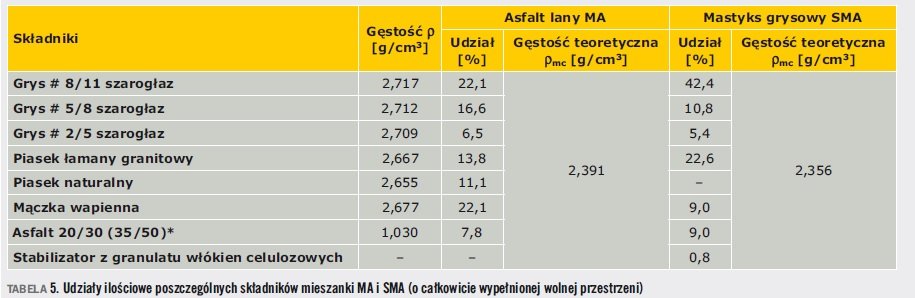

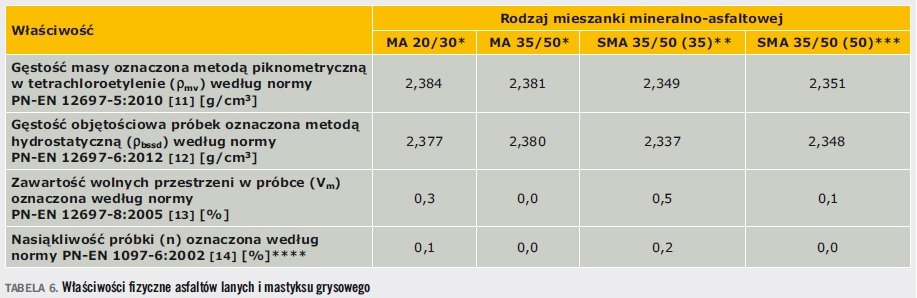

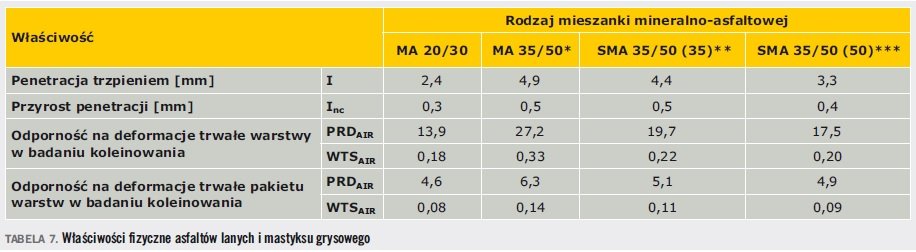

Obecne wymagania dotyczące mastyksu grysowego SMA podaje norma PN-EN 13108-5:2008 [6]. Uszczegółowione krajowe przepisy techniczne zawarto w dokumencie WT-2:2010 [1]. W TABELACH 3–4 przedstawiono klasyfikację i podstawowe wymagania stawiane SMA w odniesieniu do kategorii ruchu KR3–KR6 zestawione na podstawie WT-2:2010 [1].

Jako lepiszcze do mieszanki SMA wykorzystuje się asfalt zwykły lub wielorodzajowy 50/70 (wyłącznie do kategorii KR3–KR4) oraz asfalty modyfikowane PMB 45/80-55, PMB 45/80-65 lub PMB 65/106-65.