Przykłady zastosowania prętów FRP oraz deskowań traconych

fot. www.sireggeotech.it

Pręty kompozytowe stwarzają wiele możliwości zastosowania w konstrukcjach budowlanych wszędzie tam, gdzie tradycyjne zbrojenie stalowe przestaje być efektywne. Wśród nich największą popularnością w realizacjach budowlanych cieszą się pręty kompozytowe oparte na włóknie szklanym. Ciekawą propozycją wykorzystania materiałów FRP jest ich zastosowanie w budownictwie betonowym jako deskowanie tracone. Nie jest to metoda powszechna i znajduje uznanie głównie w Stanach Zjednoczonych.

Pręty FRP

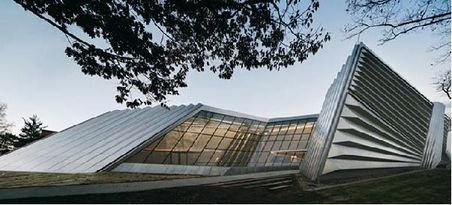

FOT. 1. Przykład zastosowania prętów GFRP – blok fundamentowy Centrum Nanotechnologii, Szwajcaria, fot.: [1]

Przykładem takich konstrukcji mogą być obiekty specjalne wymagające obojętności elektromagnetycznej, takie jak centra badań medycznych czy laboratoria badawcze nanotechnologii, w których obecność elementów stalowych wpływa negatywnie na funkcjonalność i czułość wyspecjalizowanych urządzeń.

Podobnie rzecz ma się z konstrukcjami przemysłowymi, takimi jak na przykład stacje transformatorowe, które w trakcie swojego działania mogą powodować indukowanie prądu w zbrojeniu, przyspieszając jego korozję (FOT. 1 i FOT. 2).

Pręty kompozytowe na bazie włókna szklanego znajdują zastosowanie także w geotechnice, np. w technologii wykonywania tuneli tzw. Soft-Eye [2]. Metoda ta polega na zastosowaniu prętów zbrojenia GFRP w konstrukcjach ścian szczelinowych zamiast tradycyjnej stali zbrojeniowej w miejscach planowanego przebiegu maszynowych tarcz wiertniczych TBM (ang. Tunnel Boring Machine).

O czym przeczytasz w artykule:

|

Przedmiotem artykułu są zastosowania prętów FRP oraz deskowań traconych. Autorzy omawiają przykłady zastosowań prętów kompozytowych na bazie włókien węglowych do wzmacniania konstrukcji ze szczególnym uwzględnieniem polskich budowli powstałych z zastosowaniem tej technologii. Przedmiotem ich zainteresowania są także różne rozwiązania deskowań traconych FRP. Examples of the frp bars and permanent formwork applicationsThe subject of this article is the application of FRP bars and permanent formwork. The authors discuss examples of the use of carbon fibre composite rods for structural reinforcement, with particular emphasis on Polish buildings constructed with the use of this technology. They are also interested in various permanent FRP formwork solutions. |

Wykonanie otworu w silnie zbrojonej ścianie żelbetowej to spory problem wykonawczy. Dzięki temu, że ściany zbudowano z prętów o dużo większej łatwości w porównaniu do prętów stalowych, bezproblemowe staje się wykonywanie otworów maszynami TMB [2].

Jako przykład takich realizacji można przytoczyć projekt metra Downtown Line w Singapurze czy stację metra Chennai Metro w Indiach (FOT. 3 i FOT. 4).

Na FOT. 10, FOT. 11, FOT. 12 i FOT. 13 przedstawiono wzmocnienie płyty stropowej parkingu w Stanach Zjednoczonych metodą NSM (ang. Near Surface Mount). Polega ona na wprowadzeniu i wklejaniu prętów CFRP w otulinę elementu konstrukcyjnego z zachowaniem ich odpowiedniego rozstawu. Metoda ta jest bardzo dobrze znana również w Polsce.

Podobna sytuacja ma miejsce w przypadku zbrojenia pali wielkośrednicowych, które zbrojone są koszami przygotowanymi z prętów GFRP (FOT. 5 i FOT. 6). Inne wybrane realizacje z prętów GFRP przedstawiono na FOT. 7, FOT. 8 i FOT. 9.

Przykład realizacji z wykorzystaniem prętów kompozytowych na bazie włókien węglowych stanowią wzmocnienia istniejących konstrukcji.

Jedną z najciekawszych realizacji tego typu w Polsce jest most w Błażowej nad potokiem Ryjak w ciągu drogi 1411R (FOT. 14).

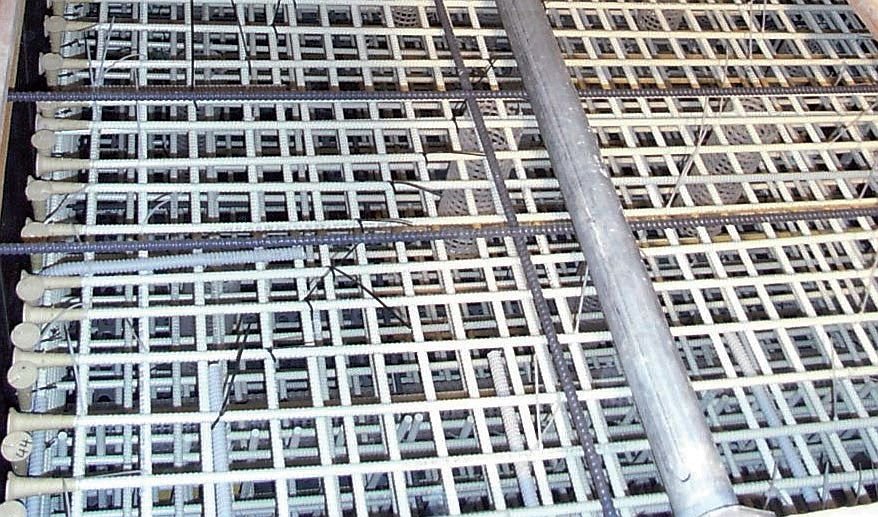

Jest to pierwszy w naszym kraju przypadek zastosowania konstrukcji zespolonej z materiałów FRP. Główny układ nośny konstrukcji wykonano z dźwigarów FRP w kształcie U, a na nich ułożono płytę z betonu lekkiego zbrojoną prętami GFRP (FOT. 15, RYS. 1).

FOT. 7. Przykład realizacji wzmocnień prętami kompozytowymi GFRP w prefabrykowanych elementach ochrony nabrzeża – Blackpool, Wielka Brytania, fot.: [1]

Wybrano pręty kompozytowe na bazie kompozytu epoksydowo-szklanego (zawartość wagowa włókna szklanego 75–80%) wytwarzane metodą pultruzji. Pręty wyposażono w spiralne użebrowanie. Średnia wytrzymałość prętów została określona na poziomie 1150 MPa, a średni moduł odkształcalności przy rozciąganiu na poziomie 50 GPa. Twórcy mostu ocenili doświadczenia z wykonania pierwszej płyty pomostowej typu LWC/GFRP jako pozytywne.

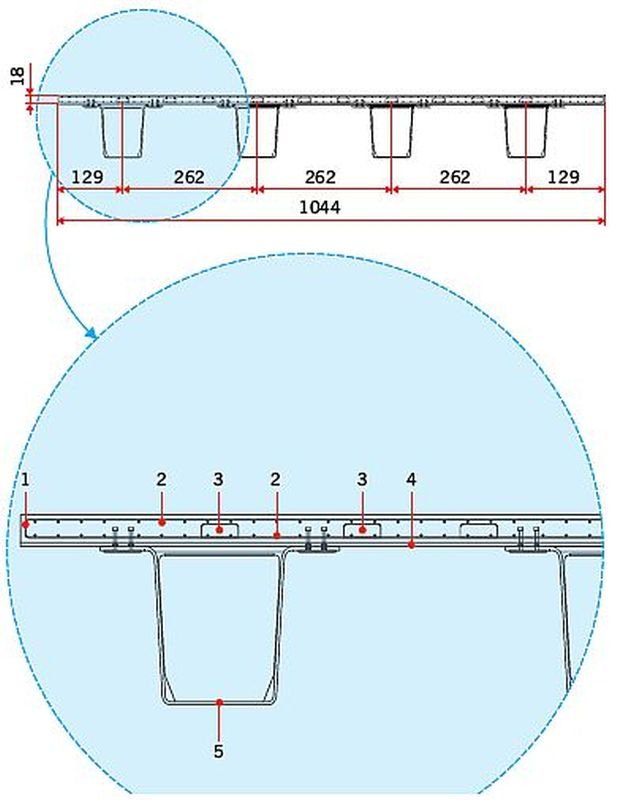

RYS. 1. Przekrój poprzeczny przęsła mostu w Błażowej. Oznaczenia: 1 – kompozytowe pręty zamykające, 2 – zbrojenie GFRP górą i dołem: poprzeczne∅12 co 120 mm, podłużne ∅12 co 150 mm, 3 – kompozytowe pręty dystansowe, 4 – kompozytowe deskowanie tracone, 5 – dźwigar FRP, rys.: [7]

Technologia robót zasadniczo nie odbiega od wykonania płyt konwencjonalnych z betonu zwykłego. Jedną ze zidentyfikowanych różnic była wiotkość siatki zbrojeniowej, która znacznie uginała się pod ciężarem pracowników (po odciążeniu siatka zbrojeniowa powracała do pierwotnego położenia). Aby zapewnić stałą odległość pomiędzy zbrojeniem dolnym a zbrojeniem górnym, zastosowano dodatkowe elementy dystansowe z rur PCV.

Inną różnicą w wykonywaniu płyty pomostu LWC/GFRP w porównaniu z technologią konwencjonalną był sposób łączenia prętów, który realizowano przy użyciu specjalnych opasek zaciskowych [8]. Novum w skali polskiej było wykorzystanie dźwigarów w całości wykonanych z kompozytów FRP (FOT. 16).

Pierwsze polskie rozwiązanie bazuje na czterech kompozytowych dźwigarach skrzynkowych w rozstawie 2,5 m, stężonych na końcach poprzecznicami podporowymi wykonanymi z betonu zbrojonego prętami FRP. Konstrukcja jest dodatkowo stężona w środku poprzecznicą przęsłową wykonaną z kompozytu FRP.

Pasy górne i dolne dźwigarów są wykonane z naprzemiennie ułożonych laminatów GFPR i CFPR w osnowie z żywicy epoksydowej. Środniki wykonano z laminatów GFRP.

Deskowanie tracone

Deskowanie FRP SIP (Stay-in-Place) ma wiele zalet. Podstawowa z nich to wykorzystanie podwyższonej nośności deskowania podczas betonowania, co pozwala na mniej gęste ostemplowanie lub całkiem je eliminuje (FOT. 17).

Kolejna niebagatelna zaleta to wykorzystanie nośności profili FRP przy przenoszeniu obciążeń eksploatacyjnych gotowej konstrukcji. Umożliwia to znaczącą redukcję konwencjonalnego zbrojenia dolnego, a także wysokości płyty betonowej. Warstwa FRP w dolnej części konstrukcji zabezpiecza ją także przed korozyjnymi wpływami środowiskowymi.

FOT. 14. (po lewej) Most w Błażowej wykonany z materiałów FRP, fot.: [6]

FOT. 15. (po prawej) Betonowanie płyty mostu zbrojonej prętami GFRP, fot.: [8]

FOT. 16. Badania laboratoryjne naturalnej skali prototypów dźwigarów kompozytowych mostu w Błażejowej, fot.: [6]

Ostatnią, niebagatelną przyczyną wykorzystania tego rozwiązania jest znaczące skrócenie czasu realizacji konstrukcji i zmniejszenie zaangażowania personelu. Amerykańskie statystyki mówią o redukcji osobogodzin do 25% czasu niezbędnego do realizacji konstrukcji w sposób tradycyjny [9].

Cieniem na to rozwiązanie rzuca się wysoka cena samego materiału FRP, który podraża koszty materiałowe o 60%. Rozwiązanie to staje się jednak coraz popularniejsze, gdyż pełna analiza kosztów pokazuje finalnie ok. 20% oszczędności wobec metod tradycyjnych.

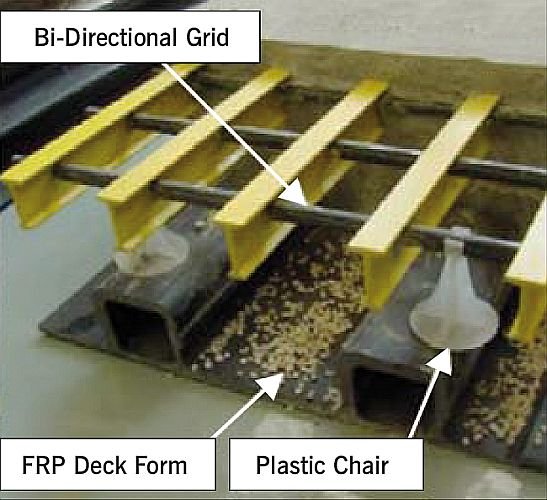

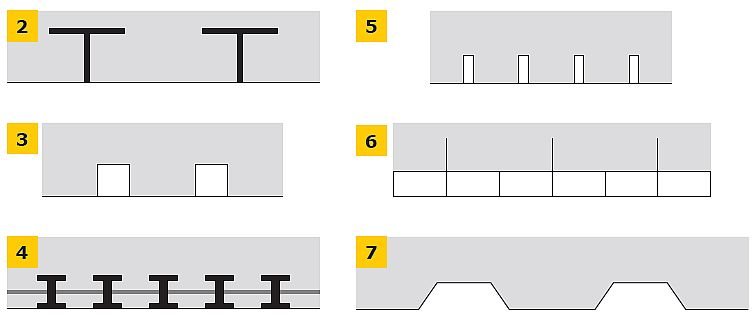

Deskowania tracone FRP nie są jeszcze stypizowane, wciąż trwają nad nimi badania oraz prace nad stworzeniem spójnych metod obliczeniowych. Spotyka się więc wiele różnych rozwiązań, często wymuszonych specyfiką konkretnych obiektów, dla których tworzone są nowe typy deskowania. Najczęściej stosowane typy zostały przedstawione na FOT. 18, FOT. 19 i FOT. 20 oraz RYS. 2, RYS. 3, RYS. 4, RYS. 5, RYS. 6 i RYS. 7.

Podstawowym problemem konstrukcyjnym jest zapewnienie odpowiedniej współpracy pomiędzy produktami FRP a betonem. Producenci rozwiązują go w sposób analogiczny do rozwiązań znanych z płyt zespolonych ze stalowym deskowaniem traconym, a więc przez odpowiednią geometrię, a także przez zwiększenie szorstkości powierzchni profili FRP.

FOT. 18. (po lewej) Przykład deskowania traconego FRP – płyta z podwójnym teowym żebrem, fot.: [9]

FOT. 19. (po prawej) Rury kwadratowe zintegrowane z płytą, fot.: [9]

Podsumowanie

FOT. 20. Złożony układ płyty z żebrami dwuteowymi i zintegrowaną siatką FRP łączącą środniki żeber, fot.: [9]

Materiały kompozytowe FRP od dziesięcioleci są codziennością w wymagających pod względem wielkości i charakteru obciążeń, a także odpowiedzialności konstrukcji, przemyśle stoczniowym, samochodowym czy lotniczym i wojskowym, wciąż jednak nie potrafią znaleźć swojego miejsca w budownictwie. W niektórych krajach, w tym w Polsce, materiały te wciąż wzbudzają nieufność projektantów konstrukcji, a także inwestorów i wykonawców.

Warto jednak przywołać kilka faktów historycznych – w 1889 r. wybudowana właśnie wieża Eiffla, która demonstrowała możliwości stali jako materiału konstrukcyjnego, wzbudzała niemal powszechną niechęć. Jednak po kilkudziesięciu latach stal zyskała pełne uznanie, a dziś materiał ten używany jest nie tylko, jak w pionierskich rozwiązaniach, do budowy mostów kolejowych, lecz we wszystkich typach konstrukcji.

RYS. 2–7. Typy deskowań traconych FRP: płyta z podwójnym teowym żebrem (2); rury kwadratowe zintegrowane z płytą (3); złożony układ płyty z żebrami dwuteowymi i zintegrowaną siatką FRP łączącą środniki żeber (4); płyta żebrowana (5); system „Dual cavity” (6); płyta profilowana (7); rys.: [9}

Minęło 20 lat i podobna sytuacja zdarzyła się z kolejnym materiałem konstrukcyjnym – żelbetem. Jakże wymowna jest historia wrocławskiej Hali Stulecia, kiedy Max Berg zderzył się z obawami robotników, którzy nie chcieli się podjąć rozdeskowania konstrukcji w obawie, że zakończy się to katastrofą. Przypadkowy przechodzień opłacony z kieszeni projektanta odkręcił pierwsze śruby, otwierając tym samym nieograniczone możliwości dla betonu.

Zarówno stal, jak i beton, z perspektywy historii budownictwa, wciąż są materiałami nowymi, przyjęły się jednak powszechnie i nikt dziś nie kwestionuje ich przydatności, możliwości oraz trwałości.

Wobec rozwoju inżynierii materiałowej nieuniknione wydaje się wprowadzenie do palety konstruktora nowych materiałów. Jednym z najbardziej atrakcyjnych jest bez wątpienia kompozyt zbrojony włóknami wysokiej wytrzymałości.

W przypadku wzmocnień FRP, które pojawiły się w Polsce pod koniec lat 90. XX w., można mówić o pełnym sukcesie tego materiału – mimo wielu dawnych zarzutów o brak trwałości i niepewnej reologii setki realizacji przekonały niemal wszystkich projektantów. Dziś większość wzmocnień w Polsce realizowanych jest z wykorzystaniem FRP.

Również pręty zbrojenia niemetalicznego powoli zaczynają zdobywać rynek, szczególnie tam, gdzie konstrukcje narażone są na trudne warunki środowiskowe – w przemyśle i ostatnio w mostownictwie.

Następnym krokiem będą konstrukcje w całości wykonane z materiałów kompozytowych. W niektórych krajach, np. Stanach Zjednoczonych, Japonii czy Holandii, materiały te zajęły widoczny sektor przemysłu budowlanego.

Pręty z materiałów kompozytowych FRP, z uwagi na swoje specyficzne cechy, stwarzają wiele możliwości w rozwiązywaniu problemów inżynierskich. Jednak mimo szerokiej gamy producentów oraz asortymentu w zakresie zbrojeniowych prętów niemetalicznych, ich stosowalność w powszechnym użytku (z wyjątkiem grupy prętów GFRP) wydaje się dość ograniczona. Przyczyny takiego stanu rzeczy upatruje się w braku konkretnych wytycznych do projektowania, jak również do określania parametrów mechanicznych [10]. Z tego powodu podejmowane są prace badawcze służące usystematyzowaniu wiedzy i procedur projektowych oraz wdrażaniu prętów niemetalicznych do powszechnego użytku [11–13].

Polska nie doczekała się jeszcze własnych regulacji normatywnych nawet w obszarze powszechnie stosowanych dziś wzmocnień FRP, mimo powstania zrębów takich opracowań [14–15]. Wydaje się jednak, że niebawem może nastąpić przełom, jako że pod koniec 2017 r. Polski Komitet Normalizacyjny otrzymał wniosek o powołanie Komitetu Technicznego ds. projektowania konstrukcji budowlanych z kompozytów polimerowych.

Autorzy niniejszego opracowania żywią gorącą nadzieję, że prace tego komitetu przyniosą długo oczekiwany dokument regulujący zastosowanie wszelkich form i produktów FRP, obejmujący zarówno wzmocnienia FRP, jak i pręty, siatki oraz kształtki FRP i w końcu całe konstrukcje wykonywane z kompozytów FRP i że będą one używane na wszystkich ważnych etapach powstawania budowli – od projektowania do utrzymania, kontroli jakości i monitoringu.

Literatura

1. www.schock.pl – strona internetowa firmy SCHOCK.

2. A. Ajdukiewicz, A. Kliszczewicz, B. Kotala, M. Węglorz, „Tests on Thin-Walled Concrete Members Reinforced with Non-metallic Fabrics”, Proceedings of the 11th Annual International FIB Symposium: CONCRETE: 21st Century Superhero – Building a Sustainable Future, 2009, London, Volume of Abstracts and CD. Session C3 – Materials, s. 8.

3. www.dextragroup.com/– strona internetowa firmy DEXTRA.

4. www.sireggeotech.it – strona internetowa firmy Sireg.

5. Materiały reklamowe firmy Aslan. Carbon Fiber Reinforced Polymer (CFRP) Bar – Aslan ™ 200 series, November 2011.

6. T. Siwowski, D. Kaleta, M. Kulpa, „Projekt pierwszego polskiego mostu drogowego z kompozytów FRP”, „Inżynieria i Budownictwo” 71(9)/2015, s. 465–470.

7. A. Wiater, T. Siwowski, „Płyty pomostowe z betonu lekkiego zbrojone prętami kompozytowymi FRP”, „Drogi i Mosty” 16/2017, s. 285–299.

8. T. Siwowski, M. Rajchel, „A Polish approach to FRP bridges”, „SSP – Journal of Civil Engineering” Vol. 12, Issue 2, 2017, s. 47–54.

9. M. Nelson i in., „FRP Stay-in-Place structural forms for bridge decks: a stay-of-art. review”, „ACI Structural Journal”, September 2015, s. 37.

10. R. Grygo, M. Kosior-Kazberuk, „Zbrojenie konstrukcji betonowych niemetalicznymi prętami kompozytowymi FRP”, „Budownictwo i Inżynieria Środowiska” 8/2017, s. 23–30.

11. A. Rolland i in., „Mechanical behaviour of aramid fiber reinforced polymer (AFRP) rebar/concrete interfaces”, „TRA” 2014, Apr 2014, Paris, France.

12. L. Taerwe (ed.) i in., „Non-metallic (FRP) reinforcement for concrete structures”, Proceedings of the Second International RILEM Symposium (FRPRCS-2), E&FN Spon, England, London 1995.

13. M. Włodarczyk, H. Markowski, „Analiza pracy zginania belki ze zbrojeniem niemetalicznym”, „Technika Transportu Szynowego”, 23(12)/2016, s. 277–282.

14. M. Górski, R. Krzywoń, „Obliczanie wzmocnień z wykorzystaniem taśm i mat zbrojonych włóknami wysokiej wytrzymałości”, Naprawy i wzmocnienia konstrukcji budowlanych. Konstrukcje żelbetowe. XXIX Ogólnopolskie Warsztaty Pracy Projektanta Konstrukcji, Szczyrk, 26–29 marca 2014 roku. T. 1, Wykłady. Gliwice: Polski Związek Inżynierów i Techników Budownictwa. Oddział w Gliwicach, 2014, s. 285–344.

15. T. Siwowski, „Wzmacnianie mostów żelbetowych matami z włókien węglowych”. IV Krajowa Konferencja Naukowo-Techniczna „Problemy Projektowania, Budowy i Utrzymania Mostów Małych”, Wrocław, 2–3 grudnia 1999, s. 276–283.