Zbrojenia niemetaliczne – zbrojenia tekstylne i pręty kompozytowe

Non-metallic reinforcements – textile reinforcement and composite rods

Zbrojenie niemetaliczne jest odporne na korozję, nie ulega degradacji pod wpływem czynników atmosferycznych. Wykazuje także odporność na chlorki, kwasy, agresję chemiczną środowiska.

O czym przeczytasz w artykule:

|

Przedmiotem artykułu są zbrojenia niemetaliczne, ze szczególnym uwzględnieniem zbrojeń tekstylnych i prętów kompozytowych. Autorzy podają przykładowe zastosowania zbrojeń tekstylnych oraz omawiają przepisy normatywne dla siatek z włókien niemetalicznych. Analizują także zastosowanie prętów FRP, począwszy od metod ich produkcji po charakterystykę i przegląd wytycznych oraz zaleceń projektowych. Non-metallic reinforcements – textile reinforcement and composite rodsThe article focuses on non-metallic reinforcements, with particular emphasis on textile reinforcements and composite bars. The authors provide examples of the use of textile reinforcements and discuss the normative provisions for non-metallic fibre nets. They also analyse the use of FRP rods, beginning with production methods to characterization and review of guidelines and design recommendations. |

Masa prętów wykonanych z różnego typu włókien jest kilkukrotnie niższa od prętów stalowych o tej samej średnicy.

Przykładowe zastosowania zbrojenia tekstylnego

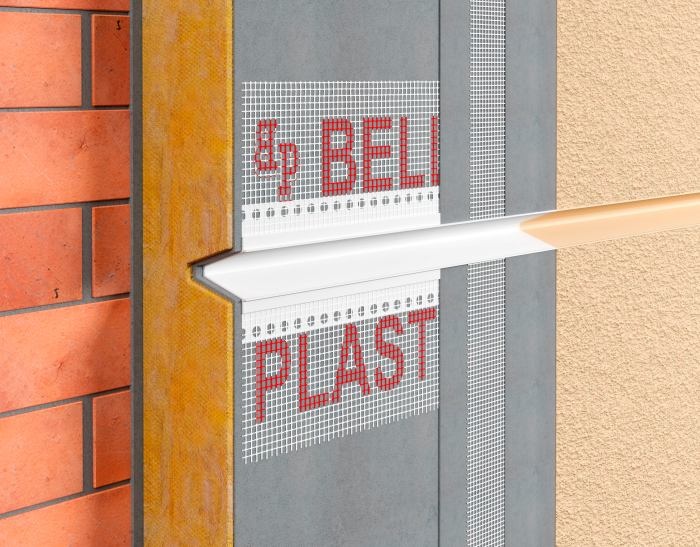

Obecnie zbrojenie tekstylne w postaci wiotkich siatek z niemetalicznych ciągłych włókien znajduje zastosowanie w technologiach betonów drobnoziarnistych (piaskobetonów) zbrojonych tekstyliami (z ang. TRC – Textile Reinforced Concrete lub TRCM – Textile Reinforced Cementitious Matrix), w skrócie teksbetu. Natomiast wiotkie maty z niemetalicznych włókien kojarzą się z systemami polimerów zbrojonych matami i w zależności od zastosowanych włókien

- szklanych (G),

- węglowych (C),

- aramidowych (A)

rozróżniamy systemy GFRP, CFRP czy AFRP (z ang. FRP – Fibre Reinforced Polymer; G – Glass, C – Carbon, A – Aramid).

Słabym ogniwem tych systemów jest stosowana matryca w postaci żywic epoksydowych, które pełniąc znaczącą rolę, nie są odporne na działanie wysokich temperatur. Poza tym systemy te są bardzo wrażliwe na uszkodzenia mechaniczne mogące powstać w trakcie eksploatacji. Mimo to technologia ta jest dość powszechną metodą wzmocnień w kraju i za granicą, o czym świadczą liczne publikacje związane z tymi systemami [1–4 i in.].

Technologia teksbetu jest obecnie rzadziej spotykana w naszym kraju, dość prężnie rozwija się natomiast w Niemczech [5–7]. Mimo to w Polsce znajdziemy zastosowania betonu lub zaprawy zbrojonej siatkami tekstylnymi do wzmacniania czy naprawy elementów konstrukcyjnych. Przykładem jest naprawa słupa i belki (FOT. 1–2) w elektrowni Bełchatów z wykorzystaniem siatek tekstylnych z włókien PBO.

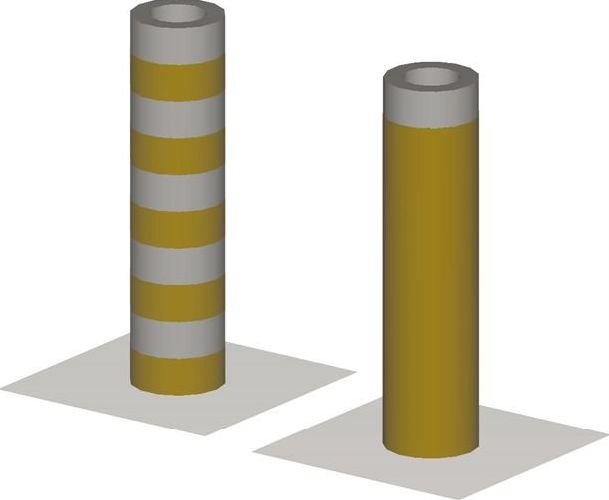

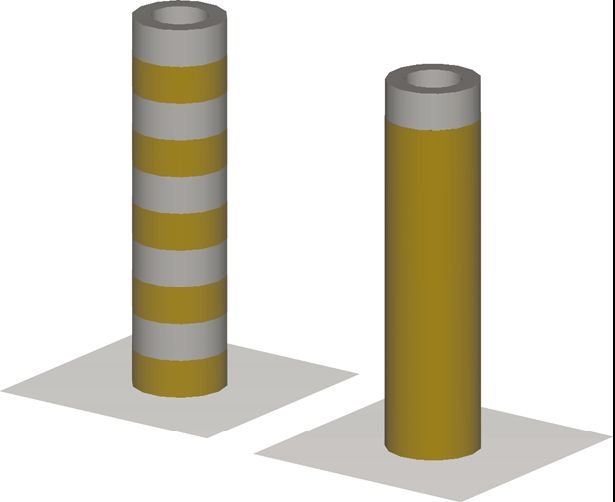

Innym przykładem jest wzmocnienie przez owinięcie żerdzi słupa energetycznego, wykonanego z żelbetu w technologii wirowej, kilkoma warstwami siatki (FOT. 3, RYS. 1).

FOT. 3. Wzmocnienie żelbetowego słupa energetycznego – rozwarstwienie betonu w przekroju słupa; fot.: [9]

Z badań słupów wzmocnionych z zastosowaniem technologii TRCM wynika, że po wzmocnieniu poprawiają się ich właściwości plastyczne i zdolność do przenoszenia znacznie większych odkształceń w porównaniu z elementami betonowymi bez wzmocnienia czy też wzmocnionych matą CFRP [9].

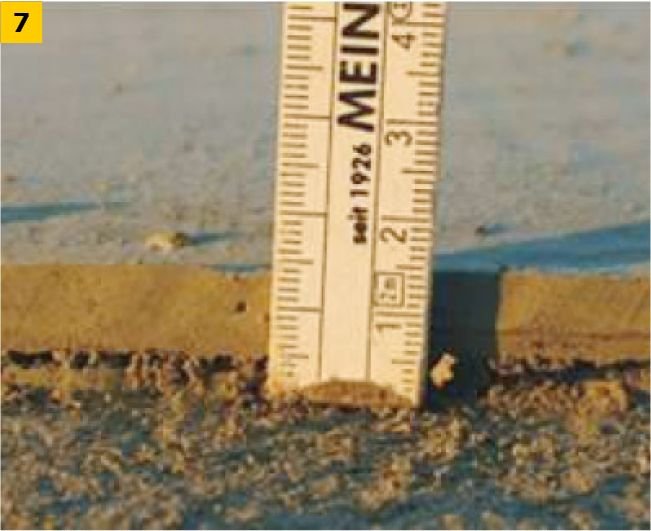

Jednym z pierwszych zastosowań betonu zbrojonego siatką tekstylną było wzmocnienie powłoki paraboliczno-hiperbolicznej dachu szkoły wyższej w Schweinfurcie (FOT. 4, FOT. 5, FOT. 6 i FOT. 7).

FOT. 7. Wzmocnienie dachu auli szkoły wyższej w Schweinfurcie: grubość warstwy wzmocnienia; fot.: [12]

Powłoka żelbetowa z 1960 r., przy wymiarach 27,6×27,6 m i maksymalnej rozpiętości 39,0 m, na większości powierzchni miała zaledwie 80 mm grubości. Zgodnie z informacją projektantów powłoka wzmacniająca miała 15 mm grubości i została wykonana z betonu drobnoziarnistego zbrojonego trzema warstwami siatki z włókna węglowego (nazwa robocza: NWM3-049-06-P2; gęstość 1,79 g/cm3; masa liniowa siatki w obu kierunkach wynosiła 800 tex; wymiary oczka siatki to 10,8×10,8 mm) [10].

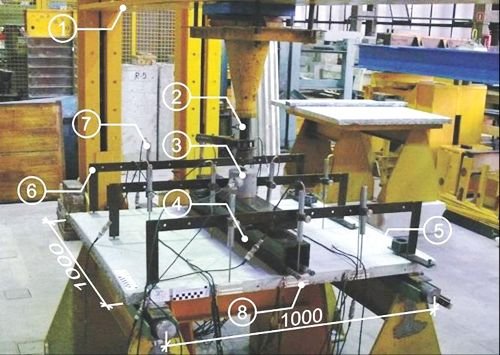

W naszym kraju nie ma żadnych zastosowań technologii teksbetu do nowo zaprojektowanych elementów. Niemniej na Politechnice Śląskiej zespół pod kierunkiem prof. A. Ajdukiewicza przeprowadził dość obszerne badania podstawowe, które wykazały zasadność stosowania zbrojenia w postaci siatek niemetalicznych z włókien ciągłych. Badania te dotyczyły cienkich płyt (0,04×1,2×1,0 m) z betonu drobnoziarnistego zbrojonych siatkami tekstylnymi z włókien szklanych odpornych na alkalia, włókien węglowych oraz z włókien PVA w porównaniu z podobnym co do gabarytów i intensywności zbrojeniem elementu żelbetowego. Płyty zostały poddane badaniom doraźnym (FOT. 8), długotrwałym, przyczynkowym badaniom cyklicznym i materiałowym.

FOT. 8. Stanowisko do badań doraźnych cienkich płyt teksbetowych; fot.: M. Górski, B. Kotala, R. Białozor

Na podstawie przeprowadzonych badań doraźnych, których wyniki zaprezentowano m.in. w [11], stwierdzono wysoką efektywność zbrojenia tekstylnego w odniesieniu do tego samego elementu zbrojonego prętami stalowymi. Zarysowanie w elementach teksbetowych występowało przy sile o co najmniej 30% wyższej niż dla płyt żelbetowych. Badania długotrwałe, prowadzone przez okres dziewięciu miesięcy, potwierdziły efektywność zbrojenia tekstylnego plasującą się co najmniej na poziomie zbrojenia tradycyjnego.

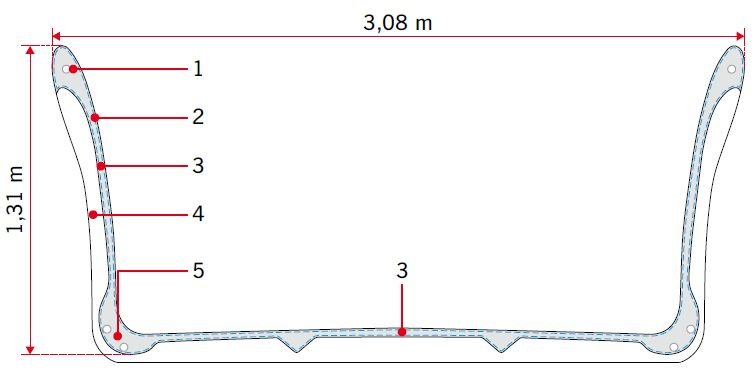

Największym osiągnięciem tej technologii, w Europie i na świecie [12], jest kładka dla pieszych powstała w 2006 r. w Oschatz nad potokiem Döllnitz (RYS. 2, FOT. 9, FOT. 10 i FOT. 11).

RYS. 2. Przekrój poprzeczny kładki w Oschatz (Saksonia). Objaśnienia: 1 – górne usztywnienie z kanałem na cięgno sprężające, 2 – 4 warstwy zbrojenia tekstylnego, 3 – powłoka teksbetowa (TRC) o grubości 30 mm, 4 – poprzeczne usztywnienie, 5 – dolne usztywnienie z kanałami na cięgna sprężające; rys.: M. Górski, B. Kotala, R. Białozor

Obiekt ten został zaprojektowany, przebadany w skali rzeczywistej i wykonany przez zespół badaczy i pracowników technicznych z Uniwersytetu Technicznego w Dreźnie pod kierownictwem prof. M. Curbacha.

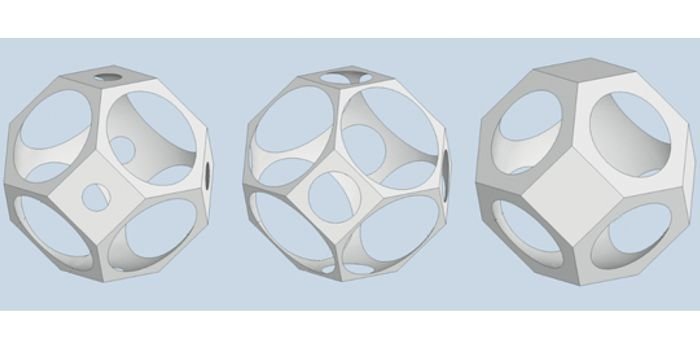

Kładka o szerokości 2,5 m ma rozpiętość 8,6 m i składa się z 10 jednakowych prefabrykowanych modułów długości 0,9 m. Moduły w kształcie litery „U” mają grubość zaledwie 30 mm i są zbrojone czterema warstwami siatki z włókien szklanych odpornych na alkalia. Ciężar własny kładki wynosi 5 ton, co stanowi 1/5 ciężaru tegoż obiektu wykonanego z żelbetu. Pełnowymiarowe badania takiej samej konstrukcji wykazały trzykrotnie większą nośność niż obliczona na podstawie niemieckich norm.

Podobna kładka, o rozpiętości 15,95 m, powstała w Kempten (Bawaria) i ważyła zaledwie 12,5 tony [12]. Beton zbrojony tekstyliami pokazuje swoje walory również w obiektach małej architektury (FOT. 12 i FOT. 13).

Stan przepisów normatywnych dla siatek z włókien niemetalicznych

Powodem rzadkości stosowania betonu zbrojonego siatkami z włókien niemetalicznych (TRC, TRCM) jest brak norm oraz wytycznych nie tylko regulujących sposób obliczania przekrojów zbrojonych takowymi tekstyliami, lecz także normalizujących metody badań certyfikacji czy produkcji na poziomie krajowym, europejskim i międzynarodowym. Przykładem takich norm produktu są przepisy ISO 10406: Część 1 i 2 [15], które regulują na poziomie międzynarodowym metody badań i certyfikacji zgodności produktów z polimerów zbrojonych włóknami (FRP), takich jak pręty, taśmy, maty i siatki sztywne.

Na chwilę obecną nie ma jednolitych procedur badania, wymiarowania czy certyfikacji wiotkich siatek tekstylnych oraz elementów zbrojonych takimi siatkami. Wszystkie proponowane reguły bazują przede wszystkim na doświadczeniach z włóknobetonem z włóknami stalowymi (SFRC). Wytyczne do badań i projektowania takich elementów zostały wydane przez Komitet RILEM TC 162-TDF ok. 15 lat temu [16]. Skorzystać można również z wytycznych amerykańskich ACI 318-05 [17] lub japońskich JCI-SF4 [18], do niedawna stosowanych w Wielkiej Brytanii. Opis metod badawczych, modeli materiałowych i podstaw obliczeniowych został przedstawiony w polskim tłumaczeniu Prenormy Konstrukcji Betonowych fib Model Code 2010 [19].

Uwzględniając powyższe oraz stan wiedzy na temat betonów zbrojonych tekstyliami (TRC), należy stwierdzić, że obecnie brakuje metod obliczeniowych, które w sposób bezpieczny umożliwiłyby określenie nośności elementu teksbetowego (TRC) w pełnym zakresie jego pracy.

W publikacji [20], przy założeniach zgodnych z Eurokodem 2 [21], zastosowano proste wzory inżynierskie. Na ich podstawie uzyskano obliczeniową nośność zgięciową cienkiej płyty zbrojonej siatkami tekstylnym, porównywalną do uzyskanych momentów niszczących płyty w badaniach. Jednak rozwiązanie to obejmuje bardzo wąskie spektrum możliwości połączeń zbrojenia tekstylnego z matrycami cementowymi. W szczególności siatek, których charakterystyka wykresu naprężenie–odkształcenie odpowiada materiałom liniowo-sprężystym (quasi-liniowym).

W branży zajmującej się wzmocnieniami możemy znaleźć produkty, które oferują również procedurę obliczeniową w postaci przyjemnych w użytkowaniu kalkulatorów potrzebnej ilości zbrojenia tekstylnego. Należy jednak zwrócić uwagę, iż podobnie jak we wspomnianym wcześniej rozwiązaniu [20], obejmują one z reguły wybrane materiały i bazują na normach dotyczących konstrukcji żelbetowych (Eurokod 2 [21], DIN 1045-1 [22], BS 8110 [23], ACI 318-99 [24], załącznikach krajowych do norm podstawowych czy innych wytycznych, które uzyskały dopuszczenie do użytku) oraz dotyczących polimerów zbrojonych włóknami (FRP) czyli ACI 440 [25] i in.

Posługując się takimi kalkulatorami, należy pamiętać, że w przypadku konstrukcji żelbetowych normy ustalają wartość granicy wytrzymałości stali danego gatunku. W przypadku polimerów zbrojonych włóknami (FRP), jeśli nie ma odpowiedniej normy, to o wartości odkształcenia końcowego, z uwzględnieniem odkształceń wzmacnianej konstrukcji oraz innych oddziaływań, które mogą spowodować spadek efektywności wzmocnienia, decyduje projektant.

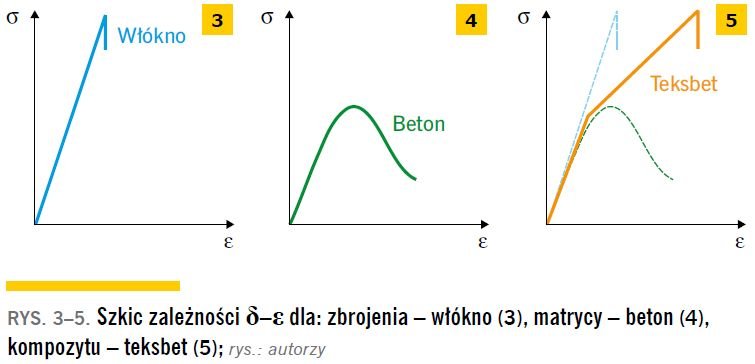

Teksbet to kompozyt matrycy cementowej (drobnoziarnistego betonu) i tekstylnego zbrojenia niemetalicznego (wiotkie siatki z ciągłych włókien niemetalicznych). Oba materiały charakteryzuje niewielka odkształcalność w porównaniu do stali zbrojeniowej. Założono, że z tych kruchych materiałów o sprężystej charakterystyce w pewnym przedziale naprężenia można zbudować kompozyt odpowiadający charakterem pracy materiałowi „pseudoplastycznemu”. Lepiej oddającym charakter pracy określeniem jest angielskie Pseudo-Strain Hardening (PSH), które oznacza model sprężysto-plastyczny ze wzmocnieniem (RYS. 3–5).

RYS. 3–5. Szkic zależności δ–ε dla: zbrojenia – włókno (3), matrycy – beton (4), kompozytu – teksbet (5); rys.: M. Górski, B. Kotala, R. Białozor

Z przeprowadzonych badań [11, 20, 26], bardzo ostrożnie ze względu na małą ilość danych, można wywnioskować, że powyższe założenie jest prawdziwe dla siatek o wyższej wytrzymałości włókien (włókna szklane, węglowe), wyższym module sprężystości i, co również istotne, siatek wykonanych przy wysokim poziomie kontroli jakości, których charakter pracy w pierwszej fazie odpowiada w przybliżeniu liniowo-sprężystemu modelowi materiałowemu.

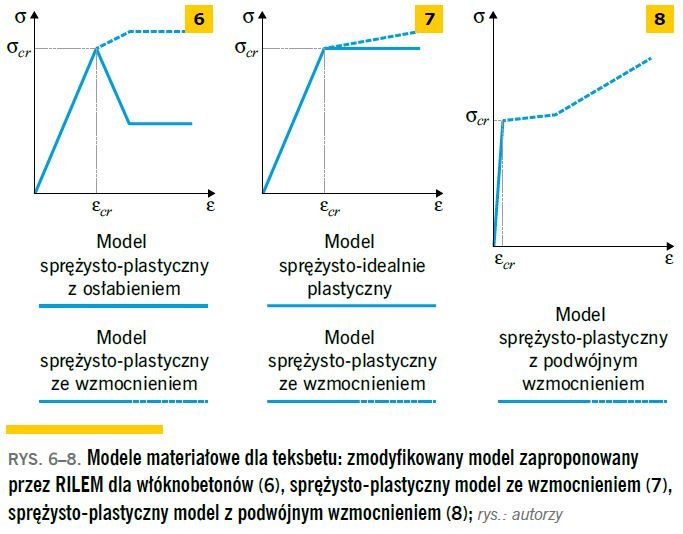

W badaniach uzyskiwano kompozyty teksbetowe, które charakteryzowały się (dla rozciągania) przedstawionymi na RYS. 6–8 modelami materiałowymi:

- zmodyfikowany model zaproponowany przez RILEM dla włóknobetonów (dla siatek z PVA i siatek plecionych niestabilizowanych z włókna węglowego w kierunku głównym [20]),

- sprężysto-plastyczny model ze wzmocnieniem (dla siatek z włókna szklanego [20]),

- sprężysto-plastyczny model z podwójnym wzmocnieniem (dla siatek z włókna szklanego [26]).

RYS. 6–8. Modele materiałowe dla teksbetu: zmodyfikowany model zaproponowany przez RILEM dla włóknobetonów (6), sprężysto-plastyczny model ze wzmocnieniem (7), sprężysto-plastyczny model z podwójnym wzmocnieniem (8); rys.: M. Górski, B. Kotala, R. Białozor

W przypadku naprężeń ściskających, które przenosi matryca (beton), model odpowiada założeniom podanym w Eurokodzie 2 [21], w tym paraboliczno-prostokątnemu lub bilinearnemu dla betonów o wytrzymałości charakterystycznej do 50 MPa.

Ustalenie ogólnego modelu zależności odkształcenie–naprężenie całego asortymentu zbrojenia tekstylnego oraz kompozytów na jego bazie jest obecnie niemożliwe. Charakterystyka pracy zbrojenia tekstylnego zależy od złożoności budowy strukturalnej. Dlatego przed zastosowaniem konkretnego rodzaju zbrojenia należy każdorazowo określić jego właściwości wytrzymałościowe w badaniach.

Przy tak szerokiej gamie matryc na bazie cementu (i nie tylko) oraz jeszcze większej palecie siatek tekstylnych wymaga się zwiększenia nakładów pracy badawczej oraz silniejszej współpracy branży budowlanej i tekstylnej w celu określenia odpowiednich standardów badań, produkcji, stosowalności oraz algorytmów obliczeniowych. Do tego momentu nie będzie możliwości stworzenia inżynierskich algorytmów obliczeniowych, które pozwolą w pełnym zakresie wykorzystać wytrzymałość tekstyliów w postaci siatek niemetalicznych.

Beton zbrojony tekstyliami jest uniwersalnym kompozytem. Pomimo zaawansowania badań na zachodzie Europy nadal znajdujemy się w zakresie badań podstawowych.

Pręty FRP

Pręty kompozytowe mają konkurencyjne dla stali parametry materiałowe oraz wytrzymałościowe. Charakteryzują się przede wszystkim wysoką wytrzymałością na rozciąganie. Spośród dostępnych na rynku prętów niemetalicznych ze względu na rodzaj zastosowanych włókien można wyróżnić:

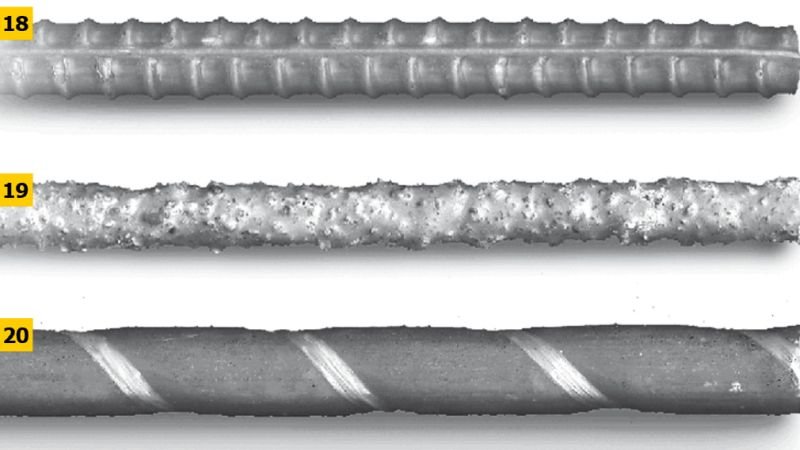

Aby zapewnić odpowiednią przyczepność oraz współpracę prętów kompozytowych wraz z betonem, na powierzchni prętów wykonuje się odpowiedni układ żeber, pokrywa się ich powierzchnię posypką piaskową lub stosuje się owinięcie pobocznicy pręta dodatkowym włóknem (FOT. 18–20).

FOT. 18–20. Deformacja powierzchni prętów zbrojenia FRP: ożebrowanie (18), posypka piaskowa (19), owinięcie włóknem i posypka piaskowa (20); fot.: [25]

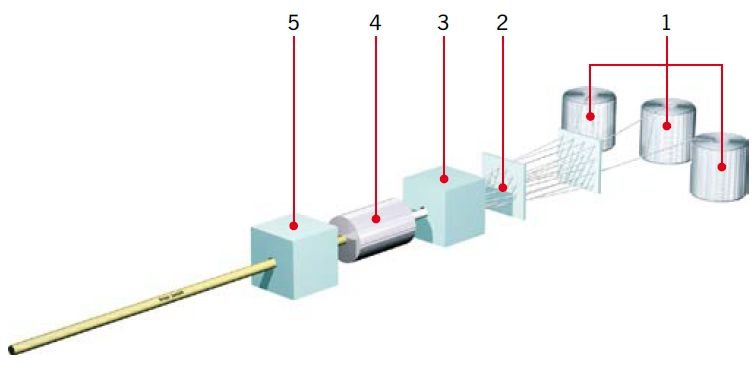

Metoda produkcji

Pręty kompozytowe FRP wykonywane są najczęściej metodą pultruzji (RYS. 9). Polega ona na przeciąganiu włókna nawiniętego na szpule kolejno przez system impregnujący żywicą termoutwardzalną oraz element kształtujący, nadając elementowi pożądaną formę. Szacunkową zawartość włókien w kompozycie określa się jako 40–70% objętości (FOT. 18–20).

RYS. 9. Wytwarzanie prętów kompozytowych metodą pultruzji – schemat; rys.: [29]

1 – rowingi z włóknami type E-CR, 2 – proces rozmieszczenia włókien, 3 – impregnacja żywicą winylowo-estrową, 4 – wycinanie ożebrowania, 5 – powlekanie i oznakowanie

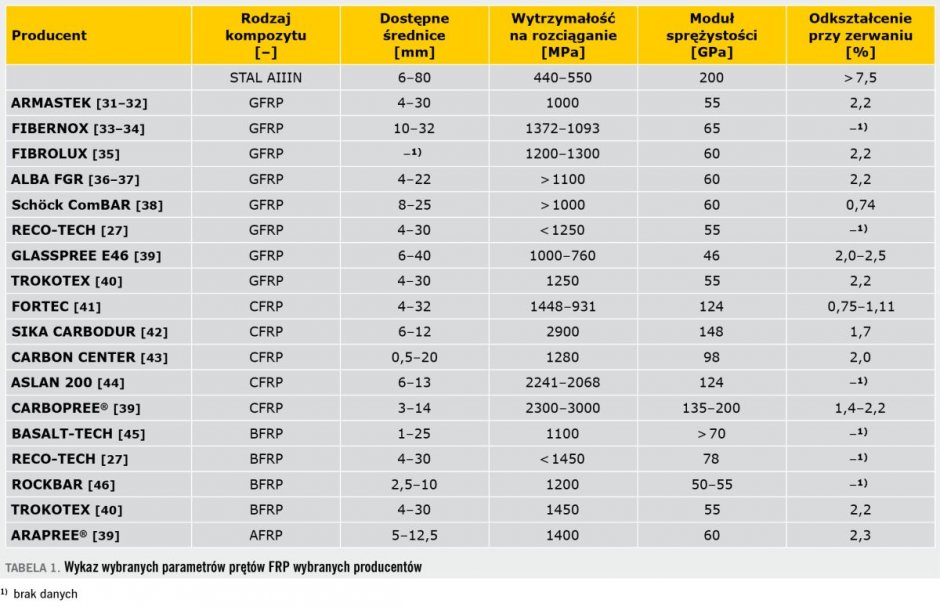

W TABELI 1 zestawiono niektóre parametry prętów niemetalicznych dla wybranych producentów. Na jej podstawie można dostrzec różnice pomiędzy parametrami mechanicznymi tradycyjnych prętów stalowych oraz prętów kompozytowych pochodzących od różnych producentów.

Typowe zakresy wytrzymałości na rozciąganie prętów z włókien szklanych mieszczą się w granicach 760–1372 MPa, przy zachowaniu typowego odkształcenia przy zerwaniu równego 2,2% oraz modułu sprężystości podłużnej 55–65 GPa.

W przypadku prętów CFRP wytrzymałość jest wyższa i zawiera się w przedziale 931–3000 MPa przy odkształceniu 2,2% oraz wyższym module sprężystości podłużnej 98–200 GPa.

Pręty BFRP mają porównywalny z prętami GFRP zakres wytrzymałości 1100–1450 MPa oraz moduł Younga w zakresie 50–74 MPa.

Charakterystyka wytrzymałościowa prętów FRP zależy w dużej mierze od rodzaju włókien, stosowanej żywicy czy zawartości włókien w objętości pręta [30]. Dlatego też niektóre przepisy ACI [25] nakazują każdorazowe badanie wykorzystywanych prętów przed zastosowaniem ich w elementach konstrukcyjnych

Charakterystyka

Pręty niemetaliczne charakteryzują się mniejszą wartością modułu sprężystości w stosunku do stalowych prętów zbrojeniowych. Ponadto wykazują liniowo-sprężysty charakter pracy w całym zakresie wytrzymałości bez wystąpienia odkształceń plastycznych, a więc ich zniszczenie występuje w sposób nagły i gwałtowny [47].

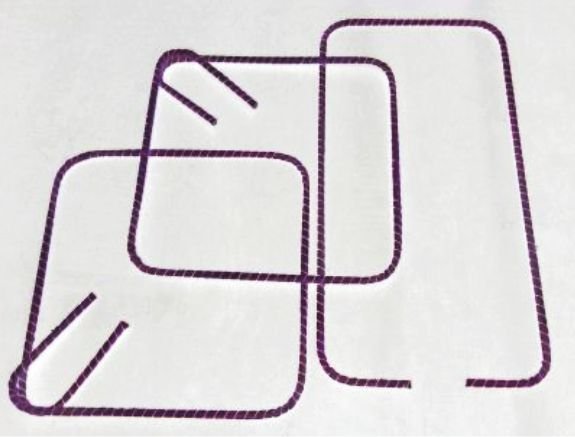

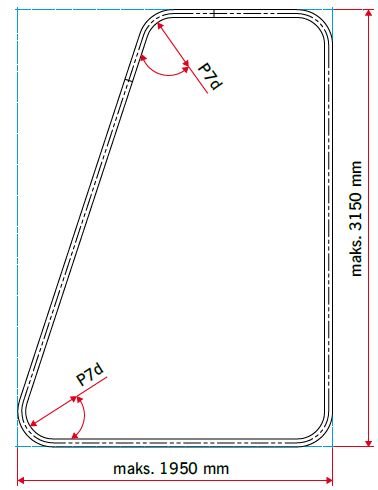

Jednym z mankamentów wykonawczych prętów kompozytowych jest brak możliwości ich gięcia na placu budowy za pomocą tradycyjnych metod. Gięcie prętów odbywa się w zakładzie prefabrykacji na z góry określony kształt.

Na FOT. 21 przedstawiono przykład strzemion wykonanych z GFRP, na RYS. 10 minimalne średnice gięcia tych prętów, a na FOT. 22 głowicę kotwiącą.

Łączenie prętów kompozytowych nie może odbyć się poprzez zgrzewanie czy spawanie, a jedynie za pomocą typowych drutów wiązałkowych bądź opasek zaciskowych (FOT. 23) [11].

Jak podają producenci, w odróżnieniu od typowego zbrojenia z prętów stalowych, podstawowymi zaletami prętów FRP, oprócz cech mechanicznych, jest wysoka odporność na korozję. Cecha ta ma szczególne znaczenie z punktu widzenia trwałości konstrukcji, gdyż pozwala na redukcję kosztów związanych z utrzymaniem i ewentualnych napraw obiektów budowlanych [48].

Z jednej strony wysoka odporność na korozję mogłaby prowadzić do obniżenia grubości wymaganej otuliny z betonu, z drugiej zaś jej minimalna grubość ograniczana jest niską odpornością ogniową prętów niemetalicznych [30].

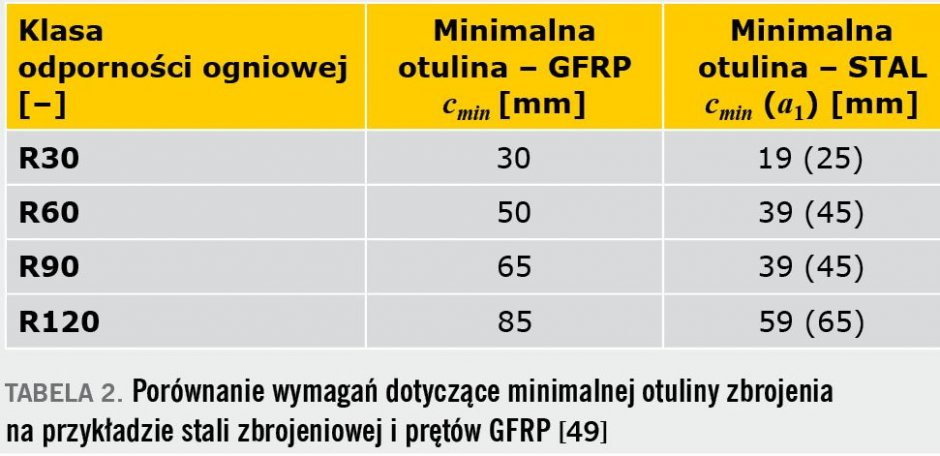

W odróżnieniu od stali zbrojeniowej, pręty kompozytowe z włókna szklanego wymagają większej grubości otuliny ze względu na klasę odporności pożarowej. Porównanie grubości otulenia prętów stalowych i GFRP w przypadku belek przedstawiono w TABELI 2.

TABELA 2. Porównanie wymagań dotyczące minimalnej otuliny zbrojenia na przykładzie stali zbrojeniowej i prętów GFRP [49]

W świetle powyższych danych zbrojenia FRP nie zaleca się stosować jako równorzędnego zamiennika stali zbrojeniowej w konstrukcjach dowolnego typu. Decydującymi czynnikami będą więc przesłanki o przeznaczeniu projektowanej konstrukcji oraz uwarunkowania środowiskowe [30]

Przegląd wytycznych i zaleceń projektowych

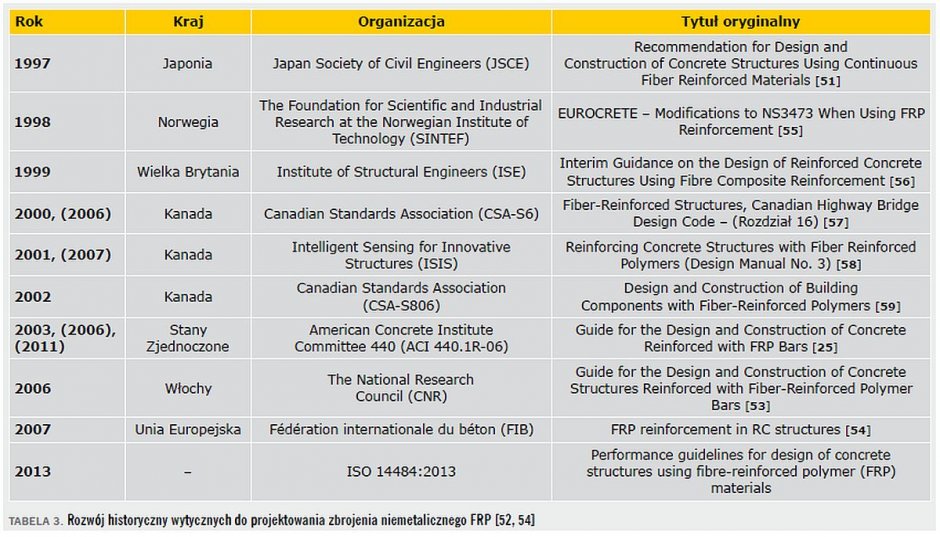

Brak formalnych krajowych wytycznych do projektowania niemetalicznych prętów w konstrukcjach z betonu stanowi istotną barierę dla ich szerszego stosowania. Niemniej na przestrzeni ostatnich lat wydano wiele wytycznych do projektowania elementów zbrojonych prętami FRP, które bazują zarówno na rozwiązaniach analitycznych, jak i empirycznych, które wypracowano na podstawie prac badawczych [50]. Historyczny zarys zaleceń do projektowania przedstawiono w TABELI 3.

Pierwsze opracowania i rekomendacje dotyczące projektowania zbrojenia FRP do betonu opublikowano w Japonii [51]. Z kolei zalecenia SINTEF oraz ISE wprowadzały rozszerzenia do istniejących wówczas norm dla konstrukcji żelbetowych w tych krajach. Dlatego też w literaturze krajowej wyróżnia się głównie zalecenia kanadyjskie, włoskie, amerykańskie i japońskie, z czego jedynie dokumenty kanadyjskie otrzymały status normy (w roku 2004) [52].

Ogólnie zalecenia projektowe wprowadzają następujące założenia:

- graniczne odkształcenie betonu w strefie ściskanej wynosi 3‰ (dla [25]) lub 3,5‰ (dla pozostałych),

- obowiązuje hipoteza płaskich przekrojów,

- pomijany jest beton w strefie rozciąganej,

- zakłada się liniową zależność naprężenie–odkształcenie dla prętów FRP w strefie rozciągania,

- zakłada się występowanie idealnej przyczepności pomiędzy betonem a zbrojeniem FRP.

Ponadto nie zaleca się uwzględniania prętów kompozytowych w obliczeniach nośności w strefie ściskanej w stanie granicznym nośności [53].

Warto wspomnieć, że podczas projektowania elementów zbrojonych prętami FRP poddanych zginaniu, w zależności od stopnia zbrojenia przekroju, wyróżnia się trzy zasadnicze mechanizmy zniszczenia.

- W przypadku gdy stopień zbrojenia przekroju jest mniejszy od granicznego, ujawnia się mechanizm zniszczenia, w którym następuje zerwanie umiejscowionych w strefie rozciąganej prętów FRP. Z powodu całkowicie sprężystego charakteru pracy tych prętów, w odróżnieniu od tradycyjnego zbrojenia stalowego, zniszczenie następuje w sposób gwałtowny, bez ostrzeżenia. Z reguły taka postać zniszczenia nie jest pożądana z punktu widzenia projektowego.

- Jeżeli stopień zbrojenia przekroju elementu prętami FRP jest większy od granicznego, zniszczenie zginanej belki następuje w wyniku zmiażdżenia betonu w strefie ściskanej. Ze względu na plastyczne cechy betonu ta postać zniszczenia przebiega w mniej gwałtowny, a zarazem bardziej pożądany sposób.

- Ostatnią postacią jest zniszczenie, w trakcie którego odkształcenia w betonie osiągną wartość graniczną zbliżoną do odkształcenia granicznego stali, co ma miejsce, gdy stopień zbrojenia przekroju jest równy granicznemu.

Elementy, w których zastosowano zbrojenie FRP, wykazują tendencję do większych ugięć i rozwartości rys niż w przypadku elementów zbrojonych prętami stalowymi. Gdy jednak nośność elementu zginanego jest kontrolowana przez model zniszczenia poprzez zmiażdżenie betonu, kryteria stanu granicznego użytkowalności są zwykle spełnione [60].

Badania [50] pokazują, że zwiększanie w przekroju stopnia zbrojenia powyżej wartości granicznej (w przypadku normy ACI powyżej 140% jego wartości) nie przynosi znacznego przyrostu nośności elementu.

Aby zapewnić odpowiedni poziom bezpieczeństwa, normy zawierają odpowiednie współczynniki redukcyjne, które na przykładzie wybranych norm przedstawiono poniżej (TABELA 4).

Na podstawie powyższej tabeli można zaobserwować, że największą redukcję nośności otrzymuje się dla prętów wykonanych z włókien szklanych, pośrednią dla prętów na bazie włókien aramidowych, a najmniejszą dla prętów z włókien węglowych.

Norma JSCE podaje wytyczne dotyczące zarówno betonu zbrojonego, jak i sprężanego z użyciem materiałów FRP. Przedstawia zestaw częściowych współczynników bezpieczeństwa z rozróżnieniem stanu granicznego nośności, użytkowalności oraz zmęczenia materiału dla różnego typu prętów kompozytowych.

Z kolei wytyczne projektowe dokumentów [25] oraz [58] zakładają giętną postać zniszczenia jako dominującą przy jednoczesnym zerwaniu zbrojenia i zniszczeniu strefy ściskanej betonu. Wielkością określającą rodzaj zniszczenia jest wyznaczany w czasie wymiarowania graniczny stopień zbrojenia.

W rekomendacjach ACI, oprócz współczynników środowiskowych zależnych od ekspozycji elementu, znajdują się także współczynniki redukujące nośność elementu na zginanie [25], a w przypadku CSA zwiększające siły wewnętrzne [59]. Wytyczne ACI różnicują je w zależności od granicznego stopnia zbrojenia, natomiast zalecenia kanadyjskie uzależniają współczynnik redukujący od rodzaju zastosowanego zbrojenia [54].

Zalecenia projektowe [25, 58–59] nie zawierają wytycznych w sytuacjach, w których konstrukcja poddana jest działaniu pożaru. Jak podaje literatura, zachowanie elementów zbrojonych prętami FRP w tym zakresie nie jest jeszcze dobrze rozpoznane.

Inne wytyczne [51] wymagają podjęcia szczególnej uwagi przy ocenie odporności ogniowej i zalecają zachowanie otuliny wymaganej grubości. Otulina powinna być wystarczająca do utrzymania odpowiednio niskiej temperatury prętów, aby ich degradacja nie przebiegała w sposób gwałtowny. W związku z tym zbrojenia kompozytowego FRP nie zaleca się stosować w konstrukcjach, w których odporność ogniowa wymaga utrzymania konstrukcyjnej integralności [52].

Literatura

1. M. Kałuża, T. Bartosik, „Wzmacnianie konstrukcji budowlanych taśmami i matami FRP – zagadnienia technologiczne”, XXIX Ogólnopolskie Warsztaty Pracy Projektanta Konstrukcji, Szczyrk, 26–29 marca 2014.

2. T. Siwowski, „Wzmacnianie mostów żelbetowych matami z włókien węglowych”. IV Krajowa Konferencja Naukowo‑Techniczna „Problemy Projektowania, Budowy i Utrzymania Mostów Małych”, Wrocław, 2–3 grudnia 1999, s. 276–283.

3. Materiały reklamowe firmy S&P. ARMO-System. Bemessungsgrundlagen FRCM, 2013.

4. Materiały reklamowe firmy Mapei. System Mapei FRP.

5. www.solidian.com

6. www.tudalit.de

7. www.heringinternational.com/en/

8. www.visbud-projekt.pl

9. T. Trapko, J. Michałek, „Zastosowanie materiałów kompozytowych do wzmacniania żerdzi elektroenergetycznych z betonu wirowanego”, „Przegląd Elektrotechniczny”, 88(5a)/2012, s. 267–273.

10. www.torkret.de

11. A. Ajdukiewicz, A. Kliszczewicz, B. Kotala, M. Węglorz, „Tests on Thin-Walled Concrete Members Reinforced with Non-metallic Fabrics”, Proceedings of the 11th Annual International FIB Symposium: CONCRETE, 21st Century Superhero – Building a Sustainable Future. 2009 London. Volume of Abstracts and CD. Session C3 – Materials, 8 s.

12. M. Curbach, S. Scheerer, „Concrete light – possibilities and visions”, Proceedings of the 12th Annual International FIB Symposium, Prague 2011, s. 30–44.

13. www.fiberglass-fabrics.pl

14. E. Sharei, A. Scholzen, J. Hegger, R. Chudoba, „Structural behavior of a lightweight, textile – reinforced concrete barrel vault shell”, Composite Structures, marzec 2017.

15. PN-B-03264:2002, „Konstrukcje betonowe, żelbetowe i sprężone. Obliczenia statyczne i projektowanie”, Polski Komitet Normalizacyjny, Warszawa 2002.

16. RILEM TC 162-TDF, „Design of steel fibre reinforced concrete using the σ-w method: principles and applications”, Technical Committee 162-TDF. Test and design methods for steel fibre Reinforced concrete, 2002.

17. ACI 318-05, „Building code requirements for structural concrete”, ACI Committee 318, 2005.

18. JCI-SF4, „Method of tests for flexural strenght and flexural toughness of fiber reinforced concrete”, Japan Concrete Institute, 1984.

19. J. Walraven (ed.) i in., A. Ajdukiewicz (tłum.), „Prenorma Konstrukcji Betonowych. fib Model Code 2010”, Polish National fib Group, Stowarzyszenie Producentów Cementu, Kraków 2014.

20. B. Kotala, „Badania właściwości i efektywności elementów betonowych zbrojonych tekstyliami wysokiej wytrzymałości”. Praca doktorska, Politechnika Śląska, Gliwice 2010.

21. PN-EN 1992-1-1 Eurokod 2, „Projektowanie konstrukcji z betonu. Część 1-1. Reguły ogólne i reguły dla budynków”, Polski Komitet Normalizacyjny, Warszawa 2008.

22. DIN 1045-1, „Tragwerke aus Beton, Stahlbeton und Spannbeton”, 2008.

23. BS 8110, „Structural use of concreto. Part 1. Code of practice for design and construction”, 1997.

24. ACI 318-99, „Building code requirements for structural concrete”, ACI Committee 318, 2005.

25. ACI 440.1R-06 (2006), „Guide for the Design and Construction of Concrete Reinforced with FRP Bars”, ACI Committee 440, American Concrete Institute (ACI).

26. F. Jesse: „Tragverhalten von Filamentgarnen in zementgebundener Matrix”, Doct. Dissertation, Technische Universität, Dresden 2004.

27. gbreco.pl – strona internetowa firmy ReCo Technologies.

28. S.C. Das, E.H. Nizam, „Applications of Fibber Reinforced Polymer Composites (FRP) in Civil Engineering”, „International Journal of Advanced Structures and Geotechnical Engineering”, Vol. 03, No. 03, July 2014, s. 299–309.

29. J.L. Clarke, „Alternative Materials for the Reinforcement and Prestressing Concrete”, Special Structures Department, Sir William Halcrow and Partners, 1993.

30. J.-B. Donnet, S. Rebouillat, T.K. Wang, J.C.M. Peng, „Carbon fibers”, Marcel Dekker Inc., New York 1998.

31. Materiały reklamowe firmy ARMASTEK. Pręty kompozytowe do zbrojenia betonu.

32. www.armastek.com.pl/– strona internetowa firmy Armastek.

33. Materiały reklamowe firmy H-BAU TECHNIK. FIBERNOX V-ROD. GRP reinforcement for corrosion – free and sustainable structures.

34. www.h-bau.de/– strona internetowa firmy H-Bau.

35. fibrolux.com/pl/– strona internetowa firmy Fibrolux.

36. Krajowa Ocena Techniczna nr IBDiM-KOT-2020/0487 wydanie 1, „Pręty kompozytowe ALBA FGR do zbrojenia betonu”, Warszawa, 6 kwietnia 2020.

37. www.sagittaitc.pl strona internetowa firmy Sagitta ITC.

38. Materiały reklamowe firmy Schöck. Technical Information Schöck Combar, December 2015.

39. www.sireggeotech.it – strona internetowa firmy Sireg.

40. www.pretyzkompozytow.pl – strona internetowa firmy TROKOTEX.

41. www.fortecstabilization.com – strona internetowa firmy Fortec.

42. Materiały reklamowe firmy Sika. Sika CarboDur® BC Rods Pultruded carbon fibre rods for structural strengthening as part of a Sika CarboDur® system, December 2014.

43. www.carboncenter.pl/– strona internetowa firmy Carbon Center.

44. Materiały reklamowe firmy Aslan. Carbon Fiber Reinforced Polymer (CFRP) Bar – Aslan™ 200 series, November 2011.

45. basalt-technologies.pl – strona internetowa firmy Basalt Technologies.

46. www.magmatech.co.uk/– strona internetowa firmy MagmaTech.

47. H. Blumberg, K. Hillermerier, E. Scholten, „Carbon fiber state and development”, „Chemical Fibers International” 50(2)/2000.

48. C.J. Buegoyne, P.D. Mills, „Effect of Variability of High Performance Yarns on Bundle Strength”, [w:] M.M. El-Badry, „Advanced Composite Materials in Bridges and Structures”, Canadian Society for Civil Engineering, Montreal–Quebec 1996, s. 51–58.

49. Materiały reklamowe firmy Schöck. Design guideline for ComBAR reinforced concrete acc. to Eurocode 2, April 2016.

50. M. Drzazga, H. Kamiński, „Pręty zbrojeniowe FRP jako główne zbrojenie zginanych elementów betonowych – przegląd zaleceń i efektywność projektowania”, „Przegląd Budowlany” 3/2015, s. 22–28.

51. JSCE, „Recommendation for Design and Construction of Concrete Structures Using Continuous Fiber Reinforcing Materials”, Research Committee on Continuous Fiber Reinforcing Materials, Japan Society of Civil Engineers, Tokyo 1997.

52. M. Zoghi, „The International Handbook of FRP Composites in Civil Engineering”, CRC Press, Taylor & Francis Group, Boca Raton 2014.

53. CNR-DT 203/2006, „Guide for the Design and Construction of Concrete Structures Reinforced with Fiber-Reinforced Polymer Bar”, National Research Council, Rome 2006.

54. FIB Bulletin 40. FRP, „Reinforcement in RC Structures”, Federation Internationale du Beton. Technical Report, 2007.

55. E Thorenfeldt, „Modifications to NS3473 when using fiber-reinforced plastic (FRP) reinforcement”, SINTEF Report STF22 A98741, Trondheim 1998.

56. BISE, „Interim Guidance on the Design of Reinforced Structures Using Fibre Composite Reinforcement”, British Institution of Structural Engineers, Seto Ltd., London 1999.

57. CSA-S6-06, „Canadian Highway Bridge Design Code”, Canadian Standards Association, Ontario 2006.

58. ISIS, „Specifications for Product Certification of Fibre Reinforced Polymers (FRPs) as Internal Reinforcement in Concrete Structures”, ISIS Product Certification of FRP Materials, Product Certification #1, Intelligent Sensing for Innovative Structures Canada, Winnipeg 2006.

59. CSA-S806-02, „Design and Construction of Building Components with Fibre-Reinforced Polymers”, Canadian Standards Association, Ontario 2002.

60. A. Wiater, T. Siwowski, „Płyty pomostowe z betonu lekkiego zbrojone prętami kompozytowymi FRP”, „Drogi i Mosty” 16/2017, s. 285–299.