Dokumentacja techniczna prac renowacyjnych – uszczelnienia typu wannowego

Analysis of technical documentation of renovation work. Part 4. Tanking systems providing a waterproof seal

Nieprawidłowo nałożony szlam, fot. M. Rokiel

W przypadku izolacji typu wannowego trzeba zwrócić szczególną uwagę na stan przegród. Chodzi o stan powierzchni oraz wilgotność. Jeżeli do budowy ścian fundamentowych piwnic nie zastosowano materiałów całkowicie nieodpornych na wilgoć (np. beton komórkowy), to nie powinno być problemów związanych z bezpieczeństwem budynku, chociaż rozwiązanie z zewnętrzną powłoką uszczelniającą jest o wiele bardziej korzystne.

Zobacz także

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Parati Płyta fundamentowa i jej zalety – wszystko, co trzeba wiedzieć

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny,...

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny, wygodny oraz wytrzymały. A jak pokazuje praktyka, aby osiągnąć ten cel, należy rozpocząć od podstaw. Właśnie to zagwarantuje nam solidna płyta fundamentowa.

***

Artykuł stanowi czwartą część cyklu o analizie dokumentacji technicznej dotyczącej prac renowacyjnych. Tym razem autorzy skupili się na uszczelnianiach typu wannowego. Wymienili materiały stosowane do tego typu izolacji, a także wymogi, które powinny być spełnione.

Analysis of technical documentation of renovation work. Part 4. Tanking systems providing a waterproof seal

The article is the fourth part of the series on the analysis of technical documentation for renovation work. This time, the authors focused on tanking systems providing a waterproof seal. They listed the materials used for this type of insulation, as well as the requirements that should be met.

***

Powyżej wewnętrznej powłoki uszczelniającej na ścianach stosuje się zazwyczaj wtórną izolację poziomą oraz tynk renowacyjny (lub inny, jeżeli jest to technicznie możliwe i uzasadnione ekonomicznie).

Izolację typu wannowego wykonać można w przypadku obciążenia wilgocią gruntową, wodą bezciśnieniową, jak również wodą pod ciśnieniem. Jeżeli źródłem zawilgocenia jest wilgoć higroskopijna, izolacja powłokowa nie ma uzasadnienia technicznego.

Czytaj też: Stan konstrukcji murowych w kontekście prowadzenia działań renowacyjnych

Do wykonywania wewnętrznej izolacji typu wannowego na ścianach stosuje się szlamy uszczelniające, ewentualnie hybrydowe masy uszczelniające, na podłożach poziomych zaś szlamy, masy KMB, masy hybrydowe oraz bitumiczne materiały rolowe (o ile posiadają stosowne atesty higieniczne).

Uszczelnienia, które nie są wykonywane jako zespolone lub są podatne na odkształcenia, muszą mieć odpowiednią warstwę dociskową. Stosuje się również odpowiednie konstrukcje z betonu Materiały stosowane do tego celu muszą być odporne na działającą od spodu wilgoć oraz na środowisko zasadowe. Wszelkiego rodzaju powłoki i warstwy uszczelniające nie mogą stanowić warstwy wierzchniej, wymagają one odpowiedniej warstwy ochronnej (powyższe nie dotyczy zastosowania betonów jako warstwy ochronno-dociskowej) i w żadnym wypadku nie mogą zostać uszkodzone).

FOT. 1. Na takiej ścianie bezkrytyczne wykonanie izolacji wannowej jest niedopuszczalne; fot.: M. Rokiel

FOT. 1. Na takiej ścianie bezkrytyczne wykonanie izolacji wannowej jest niedopuszczalne; fot.: M. Rokiel

W celu wykonania skutecznego uszczelnienia konieczne jest uzyskanie nośnego podłoża oraz zapewnienie jak największej przyczepności materiału izolacyjnego. Ten wymóg, jakkolwiek bardzo istotny (w zasadzie jeden z najistotniejszych), jest bardzo trudny do oceny. Proszę popatrzeć na FOT. 1–2. Pokazują one typowe podłoże – ścianę ceglaną. Jeżeli na niej miałaby być wykonana izolacja zewnętrzna, to jej przygotowanie jest typowe.

Pokazana na FOT. 1–2 przegroda miała być jednak izolowana metodą wannową. To jednak już zupełnie inna sytuacja. Sposób postępowania będzie się różnił w zależności od tego, czy mamy do czynienia tylko z obciążeniem wilgocią, czy występuje hydrostatyczne parcie wody.

Na FOT. 2 widoczna jest stara izolacja bitumiczna. Z jakiegoś powodu została ona tam umieszczona (jednym z nich jest maksymalny poziom oddziaływania wody pod ciśnieniem).

Wspomniane ściany zostały bezkrytycznie, bez żadnych badań diagnostycznych, „zakwalifikowane” do izolacji wannowej. I nie chodzi tylko o przygotowanie powierzchni. Oczywiście okładziny, wymalowania i inne powłoki, jak również tynki, a w obszarze podłóg jastrychy należy usunąć. To samo dotyczy zniszczonych spoin. Podobnie trzeba usunąć wszelkie materiały mające właściwości pęczniejące na skutek kontaktu z wodą (np. na bazie gipsu czy drewna). Uzupełnienie ubytków, pustych spoin i większych lokalnych nierówności powinno się wykonywać systemową zaprawą naprawczą po nałożeniu na oczyszczoną ścianę warstwy sczepnej. Konieczne może być także stosowanie specjalnych zapraw wyrównujących przy dużych powierzchniowych nierównościach. Należy także zapewnić ciągłość w obszarze starej poziomej izolacji w przekroju poprzecznym muru, pokazanej na FOT. 2, i na pewno nie da się tego zrobić przez bezkrytyczne zastosowanie w tym miejscu taśmy uszczelniającej.

W przypadku występowania punktowych lub liniowych przecieków należy najpierw zatamować przeciek. Można to zrobić za pomocą specjalnych szybkowiążących zapraw tamponażowych, twardniejących w ciągu kilku/kilkunastu sekund od momentu kontaktu z wodą. Generalnie tego typu zaprawy stosuje się na dwa sposoby: pierwszy polega na zarobieniu zaprawy wodą, uformowaniu z niej klina o odpowiedniej wielkości i zaczopowaniu nim miejsca przecieku; drugą metodą jest wcieranie suchej zaprawy w miejsce przecieku do momentu jego zatamowania.

W przypadku rys, aby zapewnić lepsze zakotwienie zaprawy uszczelniającej, zaleca się przeciekającą rysę rozkuć do uzyskania kształtu jaskółczego ogona. Jako alternatywę do uszczelnień stosować można również iniekcje.

Zatrzymajmy się przy kolejnym wymogu – wilgotności podłoża. O ile aplikacja szlamów na wilgotnym podłożu nie stanowi problemu, to materiały na bazie bitumów, zwłaszcza membrany samoprzylepne, wymagają z reguły suchego podłoża, co może być trudne do osiągnięcia. Masy KMB tolerują niewielką wilgotność podłoża, kapryśne pod tym względem potrafią być masy hybrydowe. Co jednak należy rozumieć pod pojęciem wilgotności podłoża? Wydawać by się mogło, że to pytanie jest nieracjonalne. Wilgotność masowa to nic innego jak stosunek masy wody znajdującej się w materiale do masy materiału suchego. I tu zaczyna się problem.

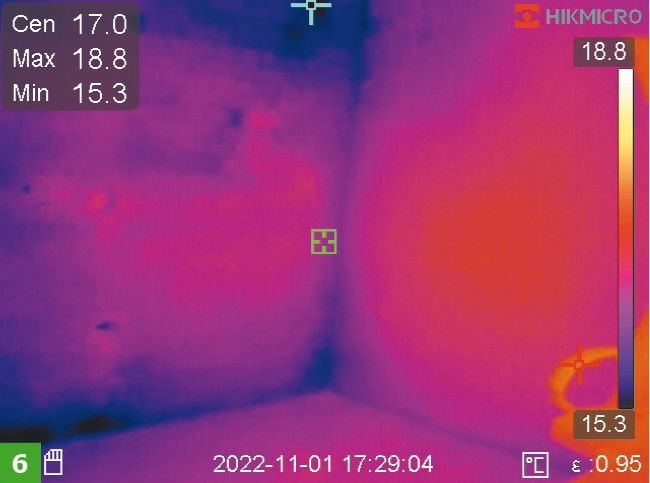

FOT. 3. Mokra ściana o wilgotności masowej 21% w przekroju (FOT. 4) nie jest problemem przy wykonywaniu izolacji wannowej. Problemem jest natomiast powierzchniowe zawilgocenie kondensacyjne na powierzchni ściany; szczegóły w tekście; fot.: M. Rokiel

FOT. 4. Wilgotność masowa ściany (FOT. 3) na głębokości 15 cm wynosząca ok. 21% (odczyt z dedykowanej tabeli regresji wilgotnościomierza); fot.: M. Rokiel

Proszę popatrzeć na FOT. 3. Zdjęcie pokazuje ścianę ceglaną o wilgotności masowej znacznie przekraczającej 16% (FOT. 4). Czy na takiej ścianie można wykonać izolację typu wannowego? Co jest niebezpieczne? Temperatura powierzchni ściany wynosiła od 15°C do prawie 19°C (FOT. 5–6) przy temperaturze wewnątrz 21°C i wilgotności powietrza 61,3%. Dla takich warunków punkt rosy wynosi 13,3°C, zatem w najzimniejszych obszarach występuje ryzyko kondensacji międzywarstwowej.

FOT. 7. Kondensat na przeznaczonej do zaizolowania powierzchni. Wykonywanie robót w takich warunkach jest niedopuszczalne; opis w tekście; fot.: M. Rokiel

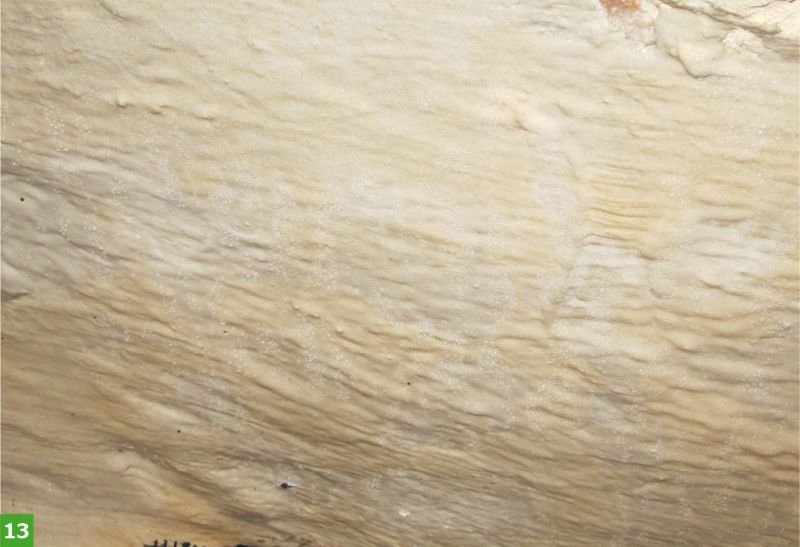

Pomimo tak wysokiej wilgotności przegrody, o ile nie występują inne uwarunkowania techniczne (np. wspomniana kondensacja powierzchniowa), wykonanie izolacji wannowej jest możliwe. Czym innym jest zatem zawilgocenie na skutek kondensacji na powierzchni przegrody. Bezwzględny wymóg wyeliminowania niebezpieczeństwa powstania kondensacji wilgoci podczas aplikacji systemu hydroizolacyjnego i dalszych warstw wykończeniowych ma uzasadnienie techniczne. Temperatura podłoża musi być co najmniej o 3°C wyższa od punktu rosy (dla warunków cieplno-wilgotnościowych występujących podczas nakładania i przynajmniej do momentu związania szlamu, chyba że producent czas ten wydłuża). Tworzenie się kondensatu na przeznaczonych do zaizolowanych szlamem powierzchniach (FOT. 7) decydująco wpływa na zmniejszenie jego przyczepności do podłoża, poza tym zmieniając stosunek woda–cement, wpływa na pogorszenie własności parametrów związanego szlamu. Taką sytuację pokazano na FOT. 8–13.

FOT. 8. Kondensat na powierzchni świeżo nałożonego szlamu i brak wiązania szlamu będący skutkiem kondensacji wilgoci; fot.: M. Rokiel

FOT. 9. Kondensat na powierzchni świeżo nałożonego szlamu i brak wiązania szlamu będący skutkiem kondensacji wilgoci; fot.: M. Rokiel

Proszę popatrzeć na FOT. 8 – pokazuje analizowane pomieszczenie – ściany zaizolowano szlamem, a na podłodze wykonano izolację z masy KMB z wtopioną siatką (FOT. 10).

FOT. 9 przedstawia nałożony szlam w sposób, delikatnie mówiąc, lekceważący podstawowe zasady sztuki budowlanej, ale nie to jest najistotniejsze. Na powierzchni szlamu widoczne są skropliny, poza tym daje się zauważyć różne zabarwienie powierzchni (odcienie szarości). Dokładniej widać to na FOT. 10. Jest to skutek zaburzenia wiązania i twardnienia cementu, powierzchnię szlamu po dwóch dniach można było zdrapać paznokciem (miękka była tylko wierzchnia warstwa o grubości ok. 1 mm przy łącznej grubości powłoki rzędu 2–2,5 mm). Pomimo to zdecydowano się na wykonanie izolacji posadzki z masy KMB (FOT. 10–11), oczywiście masa KMB odeszła razem z niestabilną i niezwiązaną warstewką szlamu.

FOT. 10. Bezmyślne nałożenie masy KMB jako izolacji wannowej na wstępnym uszczelnieniu ze szlamu w warunkach kondensacji powierzchniowej oraz dalsze skutki „radosnej twórczości”; fot.: M. Rokiel

FOT. 11. Bezmyślne nałożenie masy KMB jako izolacji wannowej na wstępnym uszczelnieniu ze szlamu w warunkach kondensacji powierzchniowej oraz dalsze skutki „radosnej twórczości”; fot.: M. Rokiel

Chcąc poprawnie wykonać prace, należało usunąć niestabilną powłokę ze szlamu (wykonanie izolacji posadzki nie miało technicznego uzasadnienia, pomijając tu fakt błędnego jej nałożenia – widoczne są oczka siatki zbrojącej), poprawić warunki cieplno-wilgotnościowe, tak aby wyeliminować kondensację (np. zmniejszyć wilgotność powietrza), i dopiero wtedy wykonać powłokę wodochronną.

Identyfikacja stref z kondensacją powierzchniową to wymóg bezwzględny. Absolutne minimum to wyposażenie wykonawcy w termohigrometr pozwalający na określenie warunków cieplno-wilgotnościowych otoczenia, pirometr do określenia temperatury podłoża oraz kalibrowany do rodzaju podłoża wilgotnościomierz pozwalający na określenie wilgotności masowej podłoża (uwaga: istotna jest możliwość określenia zawilgocenia na różnych głębokościach). W wersji bogatszej może to być np. kamera termowizyjna (FOT. 5–6) i termohigrometr połączony z pirometrem i analizatorem punktu rosy).

FOT. 12. Kondensat na powierzchni izolacji wannowej, o ile powstał już po uzyskaniu końcowych parametrów i właściwości powłoki, świadczy o pominięciu niektórych istotnych aspektów prac renowacyjnych; fot.: M. Rokiel

Pytanie, na które także trzeba uzyskać odpowiedź, brzmi: które szlamy można stosować do izolacji wannowych? Odpowiedź typu „praktycznie każde” jest błędna. Po pierwsze, wymogi formalne. Wiele szlamów jest deklarowanych do normy PN-EN 14891, która mówi o izolacji podpłytkowej na zewnątrz (baseny, balkony, tarasy, cokoły), więc to nie ten obszar. Szlam stosowany do izolacji wannowej powinien mieć stosowną ocenę techniczną. Rzadko kiedy jako odrębne zastosowanie wpisana jest izolacja typu wannowego (zwykle jako zamierzone zastosowanie wpisana jest izolacja fundamentów).

FOT. 13. Kondensat na powierzchni izolacji wannowej, o ile powstał już po uzyskaniu końcowych parametrów i właściwości powłoki, świadczy o pominięciu niektórych istotnych aspektów prac renowacyjnych; fot.: M. Rokiel

Przyczepność szlamów do podłoża zwykle oscyluje ok. 1 MPa (za minimalne przyjmuje się 0,5 MPa), więc teoretycznie jest wystarczająca. Jak jednak sprawdzić możliwość zastosowania szlamu na izolację wannową?

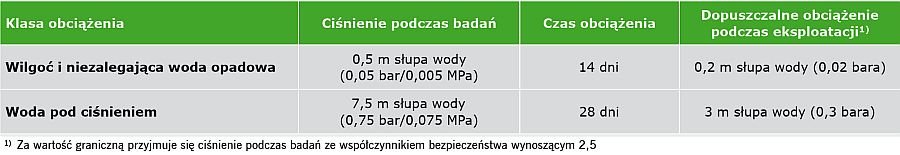

Optymalnym rozwiązaniem jest oczywiście posiadanie przez materiał stosownych badań. Może to być zapis w ocenie technicznej (są materiały, które mają wpisany w tekście oceny technicznej zapis, do jakiego parcia wody mogą być stosowane po wewnętrznej stronie przegrody) lub badania wykonane zgodnie z zaleceniami WTA. Wytyczne WTA 4-6-14 podają to dość precyzyjnie. Jako podstawę do stwierdzenia przydatności szlamu do takiego zastosowania przyjmuje się dodatkowe badanie systemu przy obciążeniu odrywającym od podłoża. Kryteria zastosowania szlamu w zależności od obciążenia wilgocią/wodą podano w TABELI.

Badanie polega na przygotowaniu trzech próbek o wymiarach 20×20×6 cm wykonanych z betonu wodoprzepuszczalnego. Boki próbek zabezpiecza się żywicą epoksydową. Następnie próbki wysyca się wilgocią i nakłada, zgodnie z zaleceniami producenta, powłokę hydroizolacyjną (z wszystkimi wymaganymi przez technologię dodatkowymi zabiegami, jeżeli są przewidziane). Po związaniu i stwardnieniu (czas podaje producent, jednak nie może to być dłużej niż 28 dni) za pomocą specjalnego cylindra o średnicy 14 cm przykłada się żądane ciśnienie (TABELA). Po zakończeniu testu próbki się suszy i poddaje oględzinom.

Za pozytywny wynik uznaje się spełnienie przez badany szlam dwóch kryteriów:

- brak przecieku podczas badania,

- brak rys, spękań i pęcherzy na powierzchni szlamu.

Drugim niezbędnym warunkiem jest odpowiednia wytrzymałość powierzchniowa podłoża. Wytyczne WTA 4-6-14 mówią o wytrzymałości podłoża na rozerwanie wynoszącym minimum 0,5 MPa, zaznaczając jednak, że w zależności od obciążenia i zastosowanego systemu akceptowalne są niższe wartości (jednakże nie bezkrytycznie).

W dokumentacji technicznej należy szukać informacji o stopniu zasolenia izolowanych wannowo przegród. O ile w przypadku izolacji zewnętrznej, zwłaszcza w gruncie, nie ma on aż takiego znaczenia (nie dotyczy to oczywiście sytuacji ekstremalnych), to przy izolacji typu wannowego sytuacja wygląda zupełnie inaczej.

Na FOT. 14–16 pokazano ciekawy eksperyment. Przygotowano dwa roztwory szkodliwych soli:

- roztwór 1. – w 1 litrze zdejonizowanej (destylowanej) wody rozpuszczono: 35 g NaCl, 5 g Na2SO4 oraz 15 g NaNO3,

- roztwór 2. – w 1 litrze zdejonizowanej (destylowanej) wody rozpuszczono: 16 g NaCl, 3 g Na2SO4 oraz 8 g NaNO3.

Jak widać proporcje soli w poszczególnych roztworach są niemal identyczne, roztwory różnią się natomiast stężeniem (roztwór 1. odpowiadał pod względem stężeń wymaganiom WTA 2-9-04 wykorzystywanym do badania odporności na sole tynków renowacyjnych).

Wykonano dwa badania:

1) odporność na wiązanie w obecności soli oddziaływujących od strony podłoża. Cegły wstawiono na kilka dni do kuwet z roztworami soli, tak aby były zanurzone na ok. 1 cm i aby doszło do ich kapilarnego wysycenia się (dolewano roztwory soli). Następnie cegły wyjęto, oczyszczono górną powierzchnię i naniesiono powłokę wodochronną zgodnie z wymaganiami karty technicznej (grubość jak dla izolacji przeciwwilgociowej). Po nałożeniu od razu wstawiono cegłę do kuwet z roztworami soli (kuwet nie zakrywano, nie dolewano również roztworów soli) i obserwowano zachowanie się materiału (wiązanie, ewentualne odspojenia, pojawianie się wykwitów),

2) odporność na oddziaływanie soli od strony podłoża. Na cegły naniesiono powłokę wodochronną zgodnie z wymaganiami karty technicznej (grubość jak dla izolacji przeciwwilgociowej). Po odczekaniu siedmiu dni próbki wstawiono do kuwet z roztworami soli, tak aby cegła była zanurzona na ok. 1 cm. Kuwetę zabezpieczono folią przed odparowaniem roztworu (w razie potrzeby poziom roztworu uzupełniano tak, aby spód cegły był zanurzony). Obserwowano zachowanie się materiału (ewentualne odspojenia, pojawianie się wykwitów).

Obserwację prowadzono przez 14 i 28 dni. Próbki przechowywano w temperaturze ok. 14°C przy wilgotności powietrza ok. 59%.

Nie było to ani badanie laboratoryjne, ani badanie normowe. Oba materiały spełniały wymagania dokumentacji projektowej, chodziło o ocenę (szacunkową) zachowania się materiału przy nałożeniu na mokre, zasolone podłoże i o ocenę, na powierzchni którego materiału będzie mniej wykwitów soli. Należy podkreślić, że stężenie roztworu soli znacznie przekraczało typowe, występujące w rzeczywistości. Różnice w zachowaniu się szlamów pokazano na FOT. 14–16.

Jak widać, znaczenie mogą mieć także nienormowe właściwości i cechy szlamów. Wprawdzie w przypadku izolacji typu wannowego szlam zwykle pokrywa się warstwą ochronnego tynku (szczegóły związane z tzw. środkami flankującymi w dalszych częściach cyklu), ale nie musi to być obligatoryjne. Tynk pełni rolę ochrony mechanicznej, ale w wielu sytuacjach zapewnia także oczekiwany efekt wizualny.

FOT. 14–16. Szlamy są w różny sposób odporne na wysolenia powstałe zarówno w trakcie wiązania i twardnienia, jak i w trakcie eksploatacji; opis w tekście; fot.: M. Rokiel

Literatura

1. WTA Merkblatt 4-6-14, „Nachträgliches Abdichten erdberührter Bauteile”.

2. WTA Merkblatt 4-9-19, „Nachträgliches Abdichten und Instandsetzen von Gebäude-und Bauteilsockeln”.

3. WTA Merkblatt 2-9-04, „Sanierputzsysteme”.

4. WTA Merkblatt 4-5-99, „Beurteilung von Mauerwerk. Mauerwerkdiagnostik”.

5. WTA Merkblatt 4-11-16, „Messung des Wassergehalts bzw. der Feuchte bei mineralischen Baustoffen”.

6. PN-EN 14891:2017-03, „Wyroby nieprzepuszczające wody stosowane w postaci ciekłej pod płytki ceramiczne mocowane klejami. Wymagania, metody badań, ocena i weryfikacja stałości właściwości użytkowych, klasyfikacja i znakowanie”.

7. T. Dettmering, H. Kollmann, „Putze in Bausanierung und Denlmalpflege”, DIN Deutsches Institut für Normung, 2012.

8. R. Graefe, „Kellersanierung. Ratgeber für die Praxis. Schaden erkennen, bewerten, sanieren”, Rudolf Mueller Verlag 2014.

9. Frössel, „Osuszanie murów i renowacja piwnic”, Polcen 2007.

10. C. Magott, M. Rokiel, „Ochrona budynków przed wilgocią, korozją biologiczną i ogniem”, XIII Sympozjum PSMB Ochrona obiektów budowlanych przed wilgocią, korozją biologiczną i ogniem, Darłowo 2015, monografia nr 11, t. XIII, PSMB, Wrocław 2015.

11. M. Rokiel, „Renowacje obiektów budowlanych. Projektowanie i warunki techniczne wykonania i odbioru robót”, wyd. II, Grupa MEDIUM, Warszawa 2019.

12. M. Rokiel, „Hydroizolacje w budownictwie”, wyd. III, Grupa MEDIUM, Warszawa 2019.

13. J. Karyś (red.), „Ochrona przed wilgocią i korozją biologiczną w budownictwie”, Grupa MEDIUM, Warszawa 2014.

14. Materiały własne C. Magotta i M. Rokiela.