Keramzyt i styropian jako lekkie wypełnienia nasypów drogowych

Expanded clay and eps as lightweight fills of road embankments

Poznaj rodzaje lekkich wypełnień oraz zastosowania zasypki z keramzytu i lekkich bloków styropianowych

Fot. K. Grzegorzewicz

Intensywny rozwój infrastruktury drogowej skutkuje prowadzeniem nowych szlaków komunikacyjnych na terenach dotąd niewykorzystywanych ze względu na wystąpienie w podłożu gruntów słabych i bardzo ściśliwych. W takich przypadkach najczęściej stosuje się wzmocnienie podłoża poprzez zastosowanie pali, kolumn, zbrojenia geosyntetykami.

Zobacz także

BASCOGLASS Sp. z o. o. Pręty kompozytowe do zbrojenia betonu

Pręty kompozytowe wykorzystywane są w konstrukcjach budowlanych od kilkudziesięciu lat. Wysoka odporność na korozję, duża wytrzymałość na rozciąganie, obojętność elektromagnetyczna oraz łatwość cięcia...

Pręty kompozytowe wykorzystywane są w konstrukcjach budowlanych od kilkudziesięciu lat. Wysoka odporność na korozję, duża wytrzymałość na rozciąganie, obojętność elektromagnetyczna oraz łatwość cięcia to główne czynniki decydujące o wyborze prętów kompozytowych jako zbrojenia konstrukcji. Liczne realizacje, w których zastosowano takie zbrojenie oraz pozytywne wyniki wielu badań świadczą o tym, iż jest ono dobrą alternatywą dla klasycznej stali zbrojeniowej.

Austrotherm Termoizolacja budynku na poziomie PREMIUM

Z roku na rok obserwujemy rosnące zainteresowanie tematyką szeroko pojętej ekologii i troski o środowisko naturalne. Coraz częściej podejmujemy decyzje, które mają być ekonomicznie uzasadnione.

Z roku na rok obserwujemy rosnące zainteresowanie tematyką szeroko pojętej ekologii i troski o środowisko naturalne. Coraz częściej podejmujemy decyzje, które mają być ekonomicznie uzasadnione.

Czytaj całość »

STYROPMIN Termoizolacja w stylu eko

Wpływ na środowisko z niszowego zainteresowania stał się w ostatnim czasie jednym z głównych kryteriów oceniania niemal wszystkich aktywności człowieka. Tak jest i z pracami budowlanymi oraz remontowymi....

Wpływ na środowisko z niszowego zainteresowania stał się w ostatnim czasie jednym z głównych kryteriów oceniania niemal wszystkich aktywności człowieka. Tak jest i z pracami budowlanymi oraz remontowymi. Jeśli przyjrzeć się ocieplaniu domu styropianem, to na rzecz ekologii przemawiają dwa znaczące argumenty.

Czytaj całość »

O czym przeczytasz w artykule? |

Abstrakt |

|---|---|

|

W artykule opisano stosowanie lekkich wypełnień przy budowie lub naprawie nasypów na słabym podłożu oraz przeciążonych budowli. Opisano rodzaje stosowanych lekkich wypełnień. Omówiono przykłady praktyczne zastosowania zasypki z keramzytu i lekkich bloków styropianowych. Expanded clay and eps as lightweight fills of road embankments.The paper describes the use of lightweight fills in construction or repair of embankments on soft soil and overloaded structures. It lists the types of light fills and presents examples of practical application of expanded clay and lightweight EPS block fills. |

Coraz częściej stosowaną alternatywą dla ogólnie znanych metod jest lekkie wypełnienie nasypu, stosowane w celu zmniejszania obciążeń podłoża i parcia gruntu na konstrukcje oporowe oraz ograniczenia długotrwałych osiadań i deformacji budowli. Zastosowanie lekkich wypełnień z keramzytu lub styropianu jest wskazane:

- do wykonania budowy podwyższania lub poszerzania nasypów na bardzo ściśliwym podłożu,

- do wykonania zasypek konstrukcji oporowych i inżynierskich,

- gdy nasyp z materiału ziemnego wywołałby nadmierne i długotrwałe osiadania lub mógłby zatonąć albo utracić stateczność,

- do wymiany gruntu, gdy występują długotrwałe osiadania nasypów na bardzo ściśliwym podłożu,

- do naprawy ścian oporowych i przyczółków mostów, doznających przemieszczeń poziomych spowodowanych bocznym parciem słabego gruntu,

- w celu ujednolicenia osiadania podłoży różnych pod względem nośności.

Wachlarz zastosowań wypełnień lekkich pokazuje, że można je stosować jako działania prewencyjne w celu zapobieżenia możliwym deformacjom budowli drogowych, ale szczególnie jako działania ratunkowe w przypadku stwierdzenia nadmiernego osiadania nasypu lub przemieszczenia konstrukcji oporowej czy przyczółków obiektów inżynieryjnych. Wtedy przeciążone i odkształcone podłoże, po usunięciu części obciążenia, będzie stabilne, a budowla stanie się stateczna i trwała.

Keramzyt

Keramzyt to lekkie kruszywo budowlane produkowane z naturalnego surowca, które jest lekkie, niepalne, mrozoodporne oraz posiadające właściwości termoizolacyjne. Proces produkcji polega na wypalaniu gliny i iłów w temperaturze od 1000 do 1200°C. Rozdrobniona glina pęcznieje i tworzy kuleczki o porowatej strukturze wewnętrznej, pokryte z zewnątrz twardą skorupką ceramiczną. Nie wykazują one promieniotwórczości i spełniają wymagania ochrony środowiska oraz są odporne na grzyby i pleśnie. Nie mają też czynnych składników organicznych. Wypalanie w procesie produkcji niszczy ewentualne składniki organiczne, wobec czego materiał nie ma pożywki dla rozwoju grzybów. Paroprzepuszczalność oraz bardzo szybkie wysychanie uniemożliwia rozwój struktur mykologicznych, którym potrzebna jest głównie wilgoć.

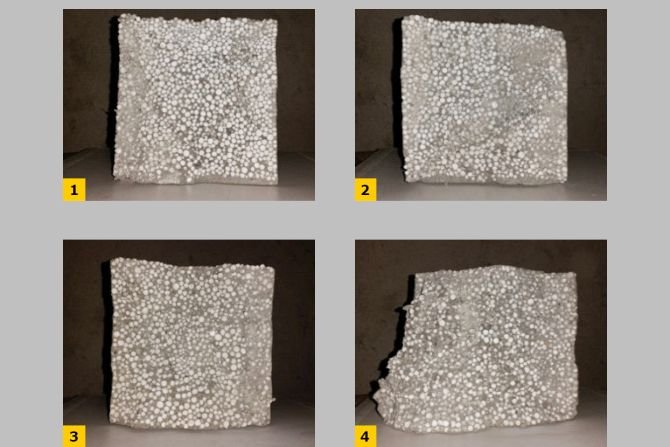

Miejsca stosowania keramzytu to ( RYS. 1-4 ):

- konstrukcje lekkich nasypów drogowych, zasypki konstrukcji oporowych i obiektów inżynierskich oraz podbudowy drogowe i pomocnicze,

- wymiana gruntu w istniejących nasypach w celu zatrzymania osiadania,

- ujednolicanie osiadania przy występujących obok siebie, różnych pod względem nośności, podłożach,

- zasypki różnego typu instalacji rurowych wbudowanych w podłoże,

- podbudowy pomocnicze.

![RYS. 1–4. Przykłady odciążenia lekkim kruszywem keramzytowym: nasyp drogowy zapobiegający osiadaniu (1), nasyp na dojazdach do przyczółków redukujący parcie spoczynkowe i zapobiegający osiadaniu najazdów (2), poszerzenie drogi lub linii kolejowej zapobiegające nierównomiernemu osiadaniu (3) oraz wymiana gruntu poprawiająca stateczność skarpy (4); rys.: [1] RYS. 1–4. Przykłady odciążenia lekkim kruszywem keramzytowym: nasyp drogowy zapobiegający osiadaniu (1), nasyp na dojazdach do przyczółków redukujący parcie spoczynkowe i zapobiegający osiadaniu najazdów (2), poszerzenie drogi lub linii kolejowej zapobiegające nierównomiernemu osiadaniu (3) oraz wymiana gruntu poprawiająca stateczność skarpy (4); rys.: [1]](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-keramzyt-rys1-4.jpg)

RYS. 1–4. Przykłady odciążenia lekkim kruszywem keramzytowym: nasyp drogowy zapobiegający osiadaniu (1), nasyp na dojazdach do przyczółków redukujący parcie spoczynkowe i zapobiegający osiadaniu najazdów (2), poszerzenie drogi lub linii kolejowej zapobiegające nierównomiernemu osiadaniu (3) oraz wymiana gruntu poprawiająca stateczność skarpy (4); rys.: [1]

Jako lekkie wypełnienie wskazane jest stosować frakcje kruszywa od 8 do 20 mm, które w stanie suchym po utrzęsieniu ma gęstość objętościową od 270 do 370 kg/m3 (średnio ok. 320 kg/m3). Ziarna kruszywa mają nasiąkliwość około 35%. Lekkie kruszywa keramzytowe są przydatne do wykonywania nasypów „pływających” na bardzo słabych podłożach oraz do zasypek lub obsypek rozmaitych konstrukcji zagłębionych w gruncie z uwagi na gęstość wielokrotnie mniejszą od gruntu, przy dużej wytrzymałości mechanicznej.

Nasypy z kruszywa keramzytowego zgodnie z zaleceniami należy układać na uprzednio przygotowanym podłożu warstwami o grubości od 0,5 do 1,0 m. Ważne, aby do układania oraz zagęszczania kruszywa używać sprzętu budowlanego o nacisku do 30 kN/m2. Keramzyt należy zagęszczać do uzyskania 35–45 MPa (moduł wtórny). Skarpy należy przyjąć z pochyleniem do 1:1,5. Zasypki konstrukcji oporowych oraz obiektów inżynierskich należy układać warstwami grubości do 0,6 m i zagęszczać np. ruchem środków transportowych o nacisku do 5 kN/m2.

Podczas wbudowywania keramzytu należy przestrzegać następujących zaleceń:

- warstwę lekkiego kruszywa zaleca się osłonić geowłókniną i odseparować od podłoża,

- budowla ziemna z lekkiego kruszywa powinna zostać przykryta warstwą gruntu lub kruszywa grubości co najmniej 0,6 m, mieszanki stabilizowanej mechanicznie lub mieszanki stabilizowanej spoiwem o Rm = 2,5 MPa,

- przy podstawie skarpy nasypu wskazane jest uformowanie trapezowego wału (przypory) z kruszywa mineralnego o wysokości około 0,4 grubości nasypu z lekkiego kruszywa,

- zagęszczone warstwy należy chronić przed zniszczeniem przez ruch ciężkich pojazdów.

Wymagania i sposób badania kruszywa keramzytowego określa norma PN-EN 15732:2013-04, „Lekkie wyroby wypełniające i wyroby do izolacji cieplnej do zastosowań w budownictwie lądowym i wodnym (CEA) – Wyroby z lekkiego kruszywa z pęczniejących surowców ilastych (LWA)” [2]. Wykonanie nasypów i zasypek należy sprawdzać i oceniać zgodnie wymaganiami normy PN-S-02205:1998 [3] i OST D-02.00.00:1998 [4].

Styropian

Styropian jest to porowate tworzywo sztuczne, które otrzymuje się poprzez spienienie litych granulek polistyrenu zawierających rozpuszczony porofor. Strukturę spienioną uzyskuje się przez jednokrotne lub wielokrotne podgrzanie granulek parą wodną.

Styropian jest złożony z połączonych ze sobą elementów w kształcie zbliżonym do obłego. Między elementami mogą występować niewielkie pustki powietrzne, a ich liczba i wielkość zależy od gęstości materiału. Jest to materiał nieodporny na działanie wielu rozpuszczalników organicznych (np. aceton czy rozpuszczalniki aromatyczne), olejów, smarów.

W budownictwie drogowym styropian stosuje się w celu zmniejszenia nacisku na podłoże. W budowli ziemnej część objętości można wypełnić wkładami z bloków styropianowych (EPS) – materiału blisko 100-krotnie lżejszego od gruntu ( RYS. 5-6 ).

W budownictwie drogowym i mostowym styropian znajduje zastosowanie:

![RYS. 5–6. Układ i osłona gruntem bloków styropianu wbudowanych w nasyp. Objaśnienia: 1 – beton, 2 – styropian EPS, 3 – nasyp, 4 – piasek, 5 – podłoże; rys.: [5] RYS. 5–6. Układ i osłona gruntem bloków styropianu wbudowanych w nasyp. Objaśnienia: 1 – beton, 2 – styropian EPS, 3 – nasyp, 4 – piasek, 5 – podłoże; rys.: [5]](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-keramzyt-rys5-6.jpg)

RYS. 5–6. Układ i osłona gruntem bloków styropianu wbudowanych w nasyp. Objaśnienia: 1 – beton, 2 – styropian EPS, 3 – nasyp, 4 – piasek, 5 – podłoże; rys.: [5]

- do odciążenia nasypów przemieszczających się, np. osuwiska,

- przy poszerzaniu nasypów drogowych zatopionych w ściśliwym podłożu (RYS. 8),

Podstawowym elementem konstrukcyjnym, używanym w drogownictwie, jest blok o wymiarach 4,0×1,0×0,5 m lub podobnych. Bloki styropianu powinny być układane ściśle obok siebie, konstrukcja jest warstwowa, z zachowaniem zasady przykrywania styków bloków niższej warstwy blokami wyższej warstwy (analogia do przewiązywania muru ceglanego) ( RYS. 5-6 ).

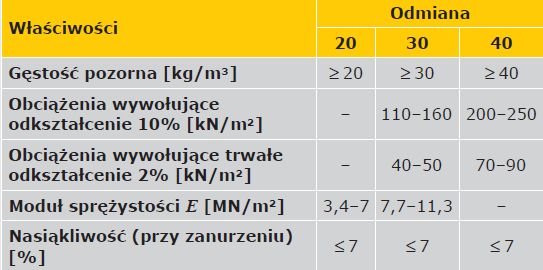

Bloki są wytwarzane ze styropianu samogasnącego. Typowe właściwości styropianu zawiera TABELA. Podstawowym styropianem stosowanym w budownictwie drogowym jest odmiana 30 (liczba 30 oznacza, że gęstość pozorna tego materiału jest nie mniejsza niż 30 kg/m3). Dopuszcza się stosowanie odmiany 20 oraz wyjątkowo 40.

Odporność styropianu na działanie substancji chemicznych jest na ogół duża, nie jest on natomiast odporny na działanie rozpuszczalników. Nawet długotrwałe działanie roztworu soli kuchennej, mydła, środków powierzchniowo czynnych, rozcieńczonych kwasów, ługu sodowego i potasowego, wody amoniakalnej, oleju sylikonowego nie powoduje uszkodzenia materiału. Olej parafinowy, wazelina, alkohole działające przez długi czas mogą zniszczyć tylko powierzchnię bloku. Niszczą go natomiast: aceton, octan etylenu, benzen, ksylen, rozpuszczalniki do lakierów, trójchloroetylen, nasycone alifatyczne węglowodory, benzyna apteczna, benzyna lakowa, olej napędowy, paliwa gaźnikowe (benzyna we wszystkich odmianach). Dlatego wymaga on osłony zabezpieczającej przed incydentalnym wpływem rozpuszczalników.

Styropian wbudowany w nasyp drogowy nie powoduje zanieczyszczenia wód gruntowych. Nie gnije w środowisku wilgotnym oraz zachowuje swoje wymiary i kształt. Jest również materiałem odpornym biologicznie na pleśń, grzyby i bakterie. Styropian nie stanowi pożywienia dla owadów i kręgowców. Okrywa ziemna bloków zabezpiecza je przed mechanicznym niszczeniem przez wandali oraz przed ogniem. Styropian jest materiałem samogasnącym, tzn. nie ma zdolności podtrzymywania płomienia, gdy nie ma obcego, czynnego źródła ognia.

Bloki styropianowe układa się na uprzednio przygotowanym podłożu. Grunt rodzimy należy wyrównać i przykryć warstwą z kruszywa. Bloki należy układać ścisło, a odstępy między blokami powinny być nie większe od 10 mm (o ile nie określono inaczej w projekcie). Bloki układanych warstw należy zabezpieczyć przed wzajemnym przemieszczaniem poprzez zastosowanie łączników metalowych. Służą do tego specjalne kształtki z blachy lub prętów zbrojeniowych.

Wysokość konstrukcji ze styropianu jest zależna od potrzeb (np. wysokość nasypu) zazwyczaj jest to kilka warstw grubości po 0,5 m. Styropian należy chronić przed ewentualnym przesiąkaniem przez grunt skarpy szkodliwie działających substancji chemicznych (głównie ropopochodnych); w tym celu należy okryć krawędzie bloków pasmami folii.

Jeśli łączna grubość gruntu i konstrukcji nawierzchni drogowej, przykrywającej wkład styropianowy, jest większa od 1,5 m, to nie wymaga się specjalnego przykrycia najwyższej warstwy bloków. W przeciwnym przypadku należy okryć najwyższą warstwę styropianu płytą betonową o grubości co najmniej 12 cm, zbrojoną osiowo siatką 15 cm z prętów ∅ 8 mm.

Kontrola wbudowania bloków styropianu obejmuje:

- sprawdzenie właściwości materiału (odmiany, ciężaru objętościowego, modułu sprężystości),

- poprawności ułożenia i połączenia bloków (odstępów między blokami, położenia i liczby łączników),

- osłonięcia folią lub płytą żelbetową.

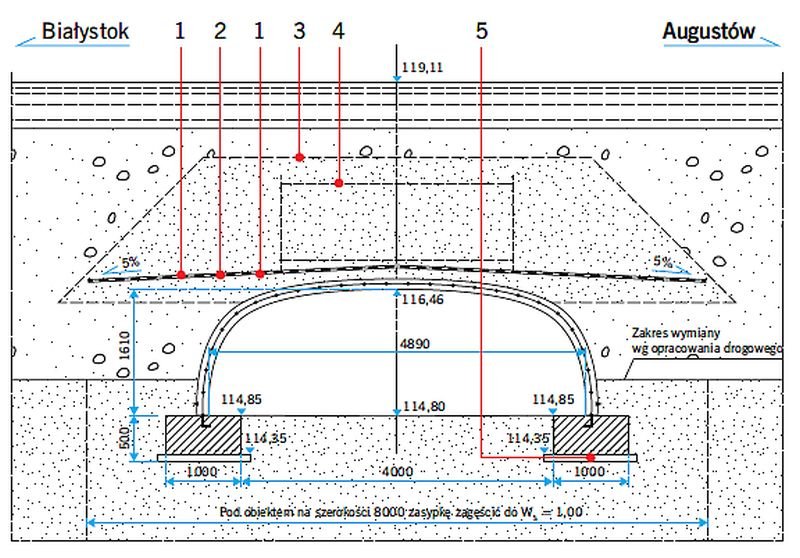

RYS. 9. Przekrój poprzeczny przepustu z blachy falistej obsypany warstwą odciążającą keramzytu (wg projektu Transprojekt-Gdańsk). Objaśnienia: 1 – geowłóknina polipropylenowa o masie powierzchniowej min. 500 g/m2, 2 – geomembrana PP lub HDPE grubości min. 10 mm, 3 – zarys obsypania kruszywem lekkim (keramzyt), 4 – zarys projektu kolektora ∅1000, 5 – korek betonowy B15 grubości 100 mm; rys.: Transprojekt-Gdańsk

Przykłady zastosowania lekkich wypełnień

Przykład odciążenia przepustu powłokowego

Przepust z blachy falistej 7 mm o rozpiętości 4,90 m i długości około 90 m przebiega prostopadle do trzech jezdni drogi DK8 Białystok–Augustów (projekt Transprojekt-Gdańsk). Z powodu zbyt niskiego nadkładu gruntowego nad powłoką przepustu, w celu zmniejszenia obciążenia jego sklepienia, w pokrywający go nasyp wbudowano warstwę lekkiego kruszywa (keramzytu) o grubości od 1 do 1,8 m ( RYS. 9 ). W warstwie tej umieszczono ze spadkiem 5% powłokę uszczelniającą z folii 1 mm, osłoniętą obustronnie geowłókniną.

![RYS. 10. Przekrój poprzeczny przez drogę. Objaśnienia: 1 – torf, 2 – namuł, 3 – keramzyt gr. 120 cm w geowłókninie, 4 – geosiatka min. 80/80 PVA, 5 – kruszywo łamane 40 cm, 6 – kruszywo łamane 20 cm, 7 – nawierzchnia bitumiczna; rys.: [1] RYS. 10. Przekrój poprzeczny przez drogę. Objaśnienia: 1 – torf, 2 – namuł, 3 – keramzyt gr. 120 cm w geowłókninie, 4 – geosiatka min. 80/80 PVA, 5 – kruszywo łamane 40 cm, 6 – kruszywo łamane 20 cm, 7 – nawierzchnia bitumiczna; rys.: [1]](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-keramzyt-rys10.jpg)

RYS. 10. Przekrój poprzeczny przez drogę. Objaśnienia: 1 – torf, 2 – namuł, 3 – keramzyt gr. 120 cm w geowłókninie, 4 – geosiatka min. 80/80 PVA, 5 – kruszywo łamane 40 cm, 6 – kruszywo łamane 20 cm, 7 – nawierzchnia bitumiczna; rys.: [1]

Przykład przebudowy oraz budowy drogi na słabym gruncie

Przykładem zastosowania keramzytu jako lekkiego wypełnienia nasypu jest budowa dojazdu do węzła autostrady A1 Stanisławie–Tczew. Nowa droga przebiegająca po śladzie i w pobliżu starej drogi. Pod istniejącym nasypem w podłożu zalegają warstwy gruntów słabonośnych w postaci namułów, torfów i gytii, o zróżnicowanej wytrzymałości i miąższości (do głębokości ponad 32 m), a poniżej występują grunty nośne.

FOT. 1. Układanie bloków styropianu za przyczółkiem mostu przez rzekę Huczwę; fot.: K. Grzegorzewicz

Pierwotny projekt zakładał wykonanie pali prefabrykowanych. W to miejsce wykonano odciążenie słabego podłoża, z wykorzystaniem keramzytu o grubości 1,2 m ( RYS. 10 ). Utrzymano stan naprężenia w podłożu gruntowym taki, jak od wcześniejszej konstrukcji nasypu i zachowano schemat pracy podłoża pod nasypem typu „pływającego”.

Przykład naprawy przyczółków mostu przez rzekę Huczwę

Zbudowany w latach 1988–1989 most długości 9,0 m (szerokość 7,0 + 2×1,25) jest wykonany z belek typu „Gromnik” ( FOT. 1 i RYS. 11 ).

Przyczółki żelbetowe wysokości 2,4 m, z zawieszonymi skrzydłami o wysięgu 2,5 m, oparto na dwóch rzędach po 9 pali prefabrykowanych 30×30 cm, długości 9,0 m. Dolina rzeki jest uformowana z gruntów organicznych; do głębokości 4,5 m zalegają namuły, głębiej torfy, dopiero na głębokości 9 m występują zagęszczone piaski. Zagłębienie pali w piaski nie przekracza 2 m. Nasyp dojazdów, posadowiony bezpośrednio na podłożu z namułów podścielonych torfami, ma wysokość 3 m.

W trakcie użytkowania zaobserwowano zarysowania przyczółków w miejscu utwierdzenia skrzydełek. Okazało się, że przyczółki przemieściły się ku przeszkodzie, a belki przęsła stały się ich górną rozporą. Przyczyną odkształceń było duże parcie poziome namułów i torfu, które przemieszczają się pod obciążeniem nasypem w kierunku rzeki i powodowały przesunięcie pali. Styropian został wbudowany w celu odciążenia przyczółków.

Przykład odciążenia nasypów S-17

Podłoże drogi ekspresowej S-17 w dolinie Ciemięgi było wzmocnione kolumnami CMC. Zbudowano nasyp drogowy i drogę ekspresową wraz z całym uzbrojeniem podziemnym i ekranami przeciwhałasowymi. Na tym odcinku drogi wykonano cztery przepusty i most na rzece. Mimo wzmocnienia podłoża w pobliżu przepustów nastąpiło znacznie większe osiadanie nawierzchni drogi niż zakładano. Na odcinku 800 m nasyp został rozebrany, a w jego miejsce zostało wbudowanych od 2 do 8 warstw bloków styropianowych o wymiarach 3,00×1,00×0,60 m. W sumie rozłożono około 21 000 metrów sześciennych styropianu ( FOT. 2, FOT. 3, FOT. 4 i FOT. 5 ).

Podsumowanie

W warunkach występowania słabego podłoża gruntowego często stosuje się zabiegi powodujące odciążenie budowli ziemnych. Skuteczność potwierdzają wieloletnie doświadczenia użycia lekkich materiałów do ich budowy albo naprawy oraz wypełniania zasypek konstrukcji oporowych. Lekkie materiały umożliwiają odciążenie podłoża i redukcję parcia na konstrukcje oporowe. Pozwala to uniknąć kosztownych robót wzmacniających i przywrócić budowli pełną wartość techniczną. Korzystne jest też wykorzystanie materiałów odpadowych, jak np. popioły lotne, szczególnie że rozwiązania takie są „przyjazne” dla środowiska.

W kraju lekkie materiały są wykorzystywane coraz częściej. Kilkunastoletnie doświadczenia zebrane w czasie obserwacji obiektów potwierdzają przydatność techniczną i użytkową rozwiązań, a także korzyści ekonomiczne. Stanowi to zachętę do twórczego rozwiązywania problemów technicznych napotykanych w budownictwie drogowym i kolejowym.

Literatura

- S. Dekert, „Keramzyt przy rozwiązywaniu problemów geotechnicznych, jako lekkie nasypy odciążające oraz w celu redukcji parcia na obiekty inżynierskie”, Seminarium PZWFS i IBDiM „Wzmacnianie podłoża i fundamentowanie” 2020, Warszawa, 5 marca 2020, s. 77–86.

- PN-EN 15732:2013-04, „Lekkie wyroby wypełniające i wyroby do izolacji cieplnej do zastosowań w budownictwie lądowym i wodnym (CEA) – Wyroby z lekkiego kruszywa z pęczniejących surowców ilastych (LWA)”.

- PN-S-02205:1998, „Drogi samochodowe. Roboty ziemne. Wymagania i badania”.

- OST D-02.00.00:1998.

- K. Grzegorzewicz, B. Kłosiński, „Styropian ratunkiem dla przeciążonych przyczółków”, „Drogownictwo” nr 6/1998, s. 176–178.

- B. Kłosiński, K. Grzegorzewicz, P. Rychlewski, S. Wierzbicki, P. Wileński, „Wytyczne wzmacniania podłoża gruntowego w budownictwie drogowym”, GDDP, Wydawnictwo IBDiM, Warszawa 2002.

- B. Gajewska, B. Kłosiński, „Rozwój metod wzmacniania podłoża gruntowego”, Seminarium PZWFS i IBDiM „Wzmacnianie podłoża i fundamentów”, Warszawa, 31 marca 2011, s. 13–54.

- B. Kłosiński, „Współczesne sposoby wzmacniania podłoża i fundamentów budowli”, Seminarium IBDiM i PZWFS „Wzmacnianie podłoża i fundamentów”, Warszawa, 15 listopada 2007, s. 1–38.

- J. Rzeźniczak, „Zastosowanie keramzytu w nasypach i obiektach drogowych. Przykłady realizacji. Problemy do rozwiązania”, Seminarium IBDiM i PZWFS „Wzmacnianie podłoża i fundamentów”, Warszawa, 31 marca 2011, s. 83–94.

- K. Grzegorzewicz, A. Łęgosz, „Naprawa podkopanej i uszkodzonej konstrukcji oporowej”, XIII Seminarium „Współczesne metody wzmacniania i przebudowy mostów”, Poznań–Kiekrz 2003.

- K. Grzegorzewicz, P. Rychlewski, „Styropian jako lekkie wypełnienie nasypu przy przeciążonej konstrukcji oporowej”, „Materiały Budowlane” 3/2003.

![RYS. 7. Wbudowanie bloków styropianu w celu odciążenia podwyższanego nasypu; rys.: [6] RYS. 7. Wbudowanie bloków styropianu w celu odciążenia podwyższanego nasypu; rys.: [6]](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-keramzyt-rys7.jpg)

![RYS. 8. Wbudowanie bloków styropianu w poszerzany nasyp; rys.: [6] RYS. 8. Wbudowanie bloków styropianu w poszerzany nasyp; rys.: [6]](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-keramzyt-rys8.jpg)

![RYS. 11. Konstrukcja mostu przez Huczwę; rys.: [5] RYS. 11. Konstrukcja mostu przez Huczwę; rys.: [5]](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-keramzyt-rys11.jpg)