Uszczelnianie rys i złączy metodą iniekcji

Sealing cracks and joints by injection

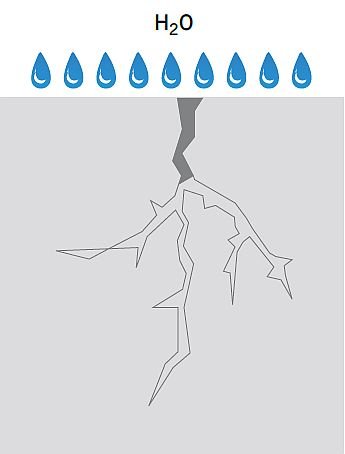

FOT. Wnikanie wody przez rysę w konstrukcji żelbetowej, fot.: B. Monczyński

Główną i bardzo często występującą przyczyną uszkodzenia budynków jest wnikanie wody i wilgoci w elementy stykające się z gruntem.

Zobacz także

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Parati Płyta fundamentowa i jej zalety – wszystko, co trzeba wiedzieć

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny,...

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny, wygodny oraz wytrzymały. A jak pokazuje praktyka, aby osiągnąć ten cel, należy rozpocząć od podstaw. Właśnie to zagwarantuje nam solidna płyta fundamentowa.

W celu prawidłowego zabezpieczenia istniejących budynków przed destrukcyjnym działaniem wody i wilgoci wykonuje się tzw. hydroizolacje wtórne. Mogą one mieć postać hydroizolacji:

- pionowych, wykonywanych od zewnątrz [1], od wewnątrz [2] lub metodą iniekcji kurtynowych i strukturalnych [3],

- poziomych, wykonywanych metodą iniekcji [4] lub metodami mechanicznymi [5].

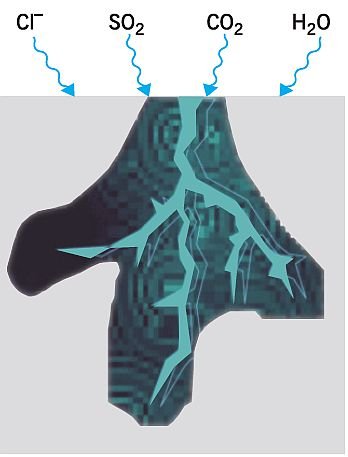

Wymienionym powyżej rozwiązaniom częstokroć towarzyszy konieczność uszczelnienia – szczególnie (choć nie tylko) w przypadku występowania obciążenia wodą napierającą – rys, pęknięć, niedoskonałości oraz złączy występujących w konstrukcjach wykonanych z betonu, żelbetu lub muru (FOT. główne).

O czym w artykule przeczytasz:

|

Przedmiotem artykułu jest uszczelnianie rys oraz złączy metodą iniekcji. Autor omawia przyczyny uszkodzeń budynków na skutek wnikania wody w elementy stykające się z gruntem oraz sposoby ich usuwania, wśród których uwzględnia środki iniekcyjne na bazie żywic epoksydowych (EP) oraz środki iniekcyjne na bazie poliuretanów (PU). Analizuje również materiały do iniekcji na bazie akrylanów (A), materiały na bazie żywic poliakryloamidowych (PAA), materiały cementowe i mikrocementowe (C) i materiały polimerowo-cementowe (PC). Sealing cracks and joints by injectionThe subject of this article is sealing cracks and joints by injection. The author discusses the causes of damage to buildings due to water penetration into the elements in contact with the ground and the methods of their removal, including injection agents based on epoxy resins (EP) and injection agents based on polyurethanes (PU). He also analyses injection materials based on acrylates (A), materials based on polyacrylamide resins (PAA), cement and microcement materials (C) and polymer-cement materials (PC). |

Rysa stanowi przerwę w ciągłości materiału, występującą w części poprzecznego przekroju elementu budynku (przegrody). Skośna rysa występująca w całym przekroju poprzecznym elementu określana jest jako pęknięcie [6].

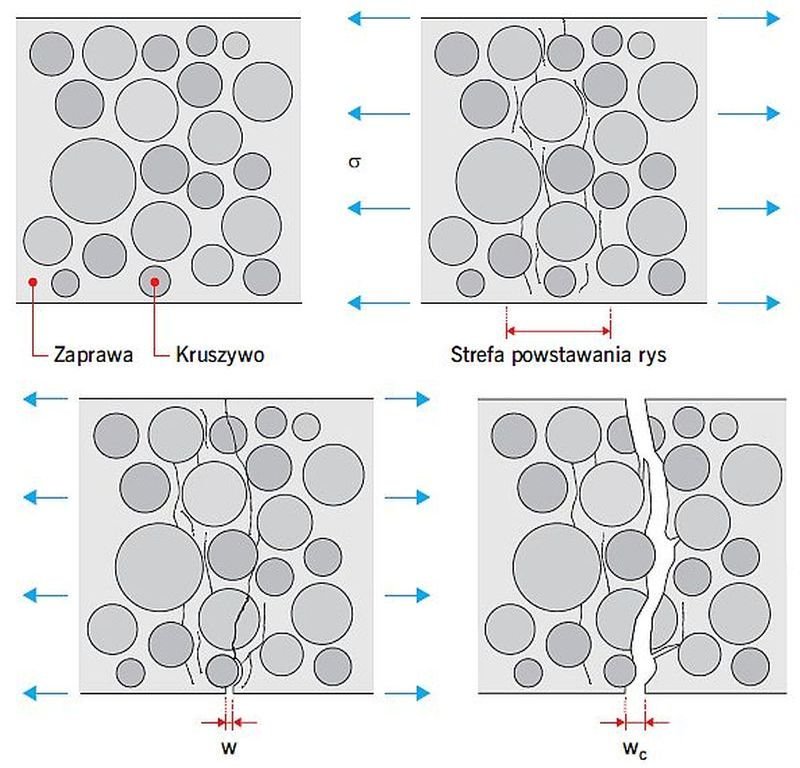

Rysy w betonie mogą powstawać w początkowej fazie wiązania (gdy beton jest plastyczny), jak również w późniejszym okresie twardnienia i długotrwałego wysychania. Do zarysowania betonu może zatem dojść na skutek zmian objętościowych twardniejącego betonu lub też w efekcie jego korozji – zazwyczaj mrozowej, siarczanowej lub wewnętrznej (związanej z reakcją alkaliów zawartych w cemencie z kruszywem).

Do zarysowania konstrukcji betonowych, żelbetowych i murowych może dochodzić ponadto na skutek oddziaływań szczególnych (RYS. 1), takich jak naprężenia termiczne (wynikające z cyklicznych zmian temperatury), przeciążenia (przekroczenia nośności), nierównomierne osiadanie budynku lub obciążenia dynamiczne. Inną ich przyczyną mogą być błędy projektowe (np. zbyt mała ilość zbrojenia) i/lub wykonawcze (np. nieprawidłowe wykonanie spoin dylatacyjnych) [6–8].

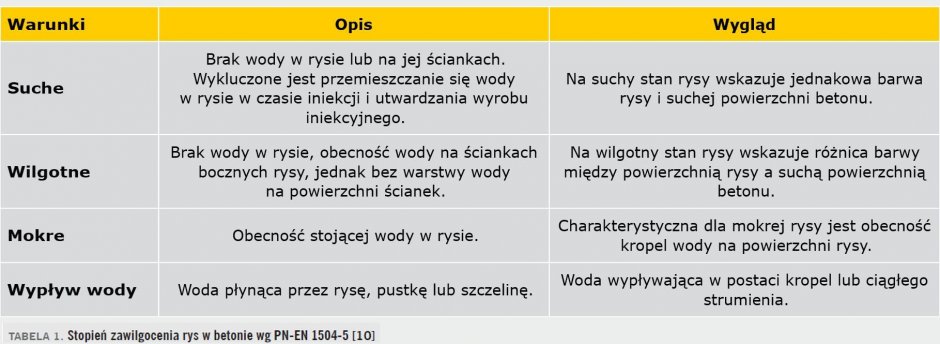

Norma europejska PN-EN 1504-5 [10] klasyfikuje rysy w betonie, odnosząc się do oceny użyteczności środka iniekcyjnego oraz spełnienia zakładanych funkcji [7]. Jako kryteria klasyfikacji rys norma podaje stopień zawilgocenia (ilość wody w rysie lub wody wypływającej z rysy) oraz szerokość rysy (mierzoną na niepoddawanej obróbce mechanicznej powierzchni betonu). Z uwagi na obecność wody lub wilgoci rozróżnia się rysy suche, wilgotne, mokre oraz z przepływem wody (TABELA 1).

Kategorie szerokości rys związane są ściśle z iniektowalnością środków iniekcyjnych, czyli zdolnością do wnikania w rysę, i określają minimalną szerokość rysy, do której można zainiektować wyrób. Kategoria szerokości określana jest przez liczbę (1, 2, 3, 5 lub 8) oznaczającą szerokość rysy, wyrażoną w dziesiątych części milimetra (0,1 mm, 0,2 mm itd.).

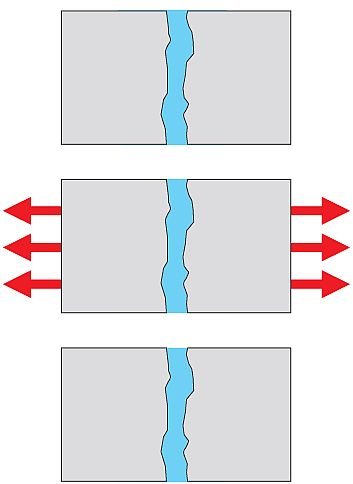

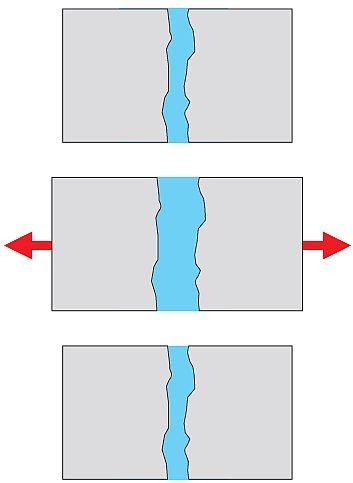

Rysy ruchome definiowane są jako rysy, których szerokość zmienia się w funkcji czasu (w ciągu doby i sezonowo) oraz oddziaływań na konstrukcję. Oddziaływania na konstrukcję mogą być wywoływane przez oddziaływania mechaniczne (np. ruch drogowy) lub inne oddziaływania fizyczne (np. ekspozycja na promieniowanie słoneczne, zmiany temperatury powietrza).

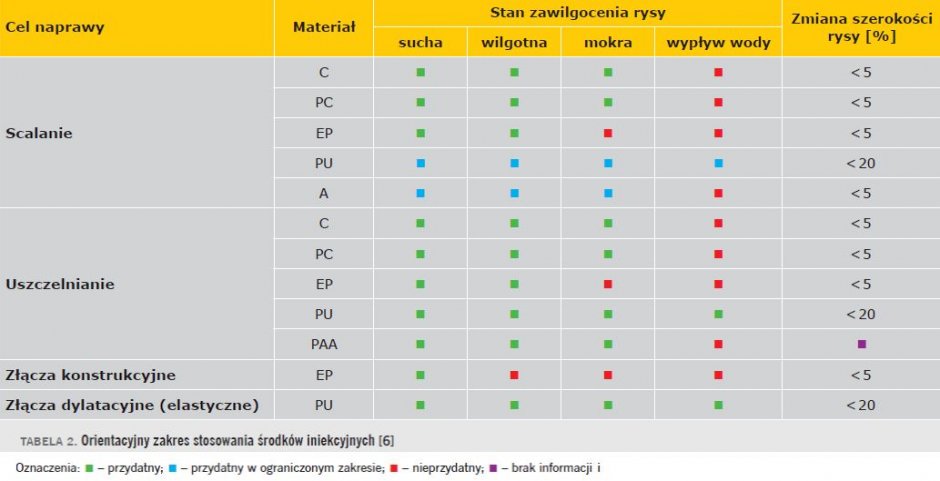

Cele, jakie można osiągnąć, wykonując naprawę poprzez iniekcję uszkodzonej konstrukcji, określono w normie europejskiej PN-EN 1504-9 [11], w zasadach nr 1 oraz nr 4 dotyczących ochrony i naprawy konstrukcji. Zasada nr 1 (IP – protection against ingress) mówi o ochronie przed wnikaniem i zabezpieczeniu przed wodą poprzez wypełnienie rys. Zasada nr 4 (SS – structural strengthening) to wzmocnienie konstrukcji. Celem wykonania iniekcji jest zatem zabezpieczenie przed szkodliwymi konsekwencjami obecności rys i pustek w betonie, a w szczególności (porównaj TABELA 2) [6–7]:

- scalenie, czyli wypełnienie pustek, zabezpieczające przed wnikaniem i/lub przenikaniem wody (RYS. 2),

- uszczelnienie, tj. zabezpieczenie przed wnikaniem agresywnych czynników środowiskowych, takich jak para wodna, chlorki, siarczany, węglany i in. (RYS. 3),

- przywrócenie nośności (złącze konstrukcyjne) poprzez zapewnienie współpracy w przenoszeniu naprężeń rozciągających poprzez zespolenie obu krawędzi wewnętrznych rysy (RYS. 4),

- przywrócenie współpracy (złącze dylatacyjne – elastyczne) obu krawędzi spoiny w przenoszeniu odkształceń (RYS. 5).

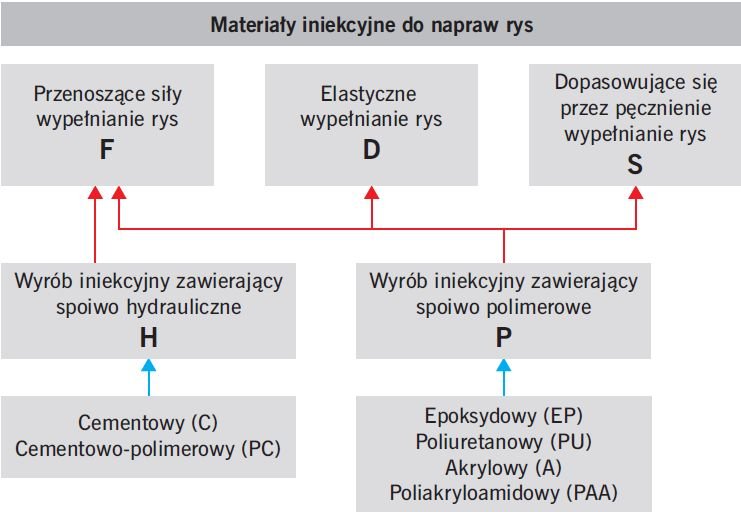

Z uwagi na skład chemiczny norma PN-EN 1504-5 [10] dzieli środki iniekcyjne na dwie kategorie:

- wyroby iniekcyjne zawierające spoiwo polimerowe (P) – produkty, których utwardzenie jest skutkiem utwardzenia spoiwa polimerowego; reaktywną część spoiwa polimerowego biorącą udział w utwardzaniu spoiwa stanowi grupa funkcyjna,

- wyroby iniekcyjne zawierające spoiwo hydrauliczne (H) – produkty, których utwardzenie jest związane z hydratacją spoiwa hydraulicznego.

Z kolei pod względem realizowanych celów rozróżniono:

- wyroby iniekcyjne do przenoszącego siły wypełnienia rys, pustek i szczelin w betonie (F) – produkty, które mogą tworzyć połączenie z powierzchnią betonu oraz przenosić siły (F – force); środki te mogą być również stosowane do wypełniania rys, pustek i szczelin bez utworzenia połączenia przenoszącego siły,

- wyroby iniekcyjne do elastycznego wypełnienia rys, pustek i szczelin w betonie (D) – produkty elastyczne (D – ductile), które mogą dostosowywać się do późniejszych odkształceń,

- wyroby iniekcyjne dopasowujące się przez pęcznienie do wypełnienia rys, pustek i szczelin w betonie (S) – produkty, które w stanie utwardzonym mogą wielokrotnie pęcznieć (S – swellable) na skutek adsorpcji wody, przy czym cząsteczki wody są wiązane przez cząsteczki wyrobu iniekcyjnego; środki zaliczane do tej kategorii, określane jako żele, są stosowane jedynie do zabezpieczania przed działaniem wody rys i pustek w warunkach wilgotnych, mokrych lub płynącej wody.

Klasyfikację środków iniekcyjnych z uwzględnieniem ich składu chemicznego oraz celów zastosowania przedstawia RYS. 6.

RYS. 6. Klasyfikacja środków iniekcyjnych z uwzględnieniem ich składu chemicznego oraz celów zastosowania, na podstawie [10]; rys.: B. Monczyński

Zgodnie z normą PN-EN 1504-5 [10] wyroby iniekcyjne klasyfikuje się w odniesieniu do odpowiednich wymagań dotyczących właściwości użytkowych. Stosuje się przy tym system klasyfikacji UW – gdzie U oznacza zamierzone zastosowanie (U – use), natomiast W urabialność (W – workability):

1) Po literze U, oznaczającej zamierzone zastosowanie, następują w nawiasie jedna litera i jedna cyfra, wskazujące zamierzone zastosowanie:

a) F: wyrób iniekcyjny do przenoszącego siły wypełnienia rys:

-

-

- zgodnie z zasadą 4 wg PN-EN 1504-9 [11] (wzmacnianie konstrukcji) w odniesieniu do iniekcji rys, pustek i szczelin:

- F1: adhezja określona przez wytrzymałość połączenia na rozciąganie > 3,0 N/mm2 (H, P),

- F2: adhezja określona przez wytrzymałość połączenia na rozciąganie > 2,0 N/mm2 (H, P);

- zgodnie z zasadą 1 wg PN-EN 1504-9 [11] w odniesieniu do rys (ochrona przed wnikaniem i zabezpieczenie przed wodą) i przy ograniczeniu do wypełnienia pustek i szczelin:

- F3: adhezja określona przez wytrzymałość połączenia na rozciąganie: wartość deklarowana oraz wytrzymałość na ściskanie > 20 N/mm2 po 7 dniach (H);

- zgodnie z zasadą 4 wg PN-EN 1504-9 [11] (wzmacnianie konstrukcji) w odniesieniu do iniekcji rys, pustek i szczelin:

-

b) D: wyrób iniekcyjny do elastycznego wypełnienia rys:

-

-

- D1: wodoszczelny pod ciśnieniem 2×105 Pa;

-

c) S: wyrób iniekcyjny do wypełniania rys dopasowujący się przez pęcznienie:

-

-

- S1: wodoszczelny pod ciśnieniem 2×105 Pa.

-

2) Po literze W, oznaczającej urabialność, następują w nawiasie 3 lub 4 grupy cyfr:

d) pierwsza grupa (jedna cyfra): dopuszczalna minimalna szerokość rysy, mierzona w dziesiątych częściach milimetra (1 – 2 – 3 – 5 – 8);

e) druga grupa (jedna lub więcej cyfr): stopień zawilgocenia rysy (1 oznacza rysę suchą, 2 wilgotną, 3 mokrą, 4 wypływ wody);

f) trzecia grupa (dwie cyfry): minimalna i maksymalna temperatura stosowania;

g) czwarta grupa (jedna cyfra): stosowana tylko w odniesieniu do wyrobów typu F:

-

-

- (1) stosowane do rys o dziennej ruchomości w czasie utwardzania większej niż 10% lub 0,03 mm,

- (0) stosowane do rys bez dziennej ruchomości w czasie utwardzania lub o ruchomości mniejszej niż 10% lub 0,03 mm.

-

Środki iniekcyjne na bazie żywic epoksydowych (EP)

Żywice epoksydowe są od wielu lat stosowane do iniekcji rys w konstrukcjach betonowych. Środki iniekcyjne na bazie żywicy epoksydowej to oferowane w różnych proporcjach mieszania produkty dwuskładnikowe składające się z żywicy i utwardzacza [6, 12].

Komponent bazowy zawiera przeważnie żywice epoksydowe na bazie bisfenolu A (BPA), które są stosowane samodzielnie lub w mieszaninie z żywicami na bazie bisfenolu F. Ponieważ żywice epoksydowe w czystej postaci mają stałą lub bardzo lepką konsystencję, w celu dostosowania do zastosowań iniekcyjnych stosuje się dodatki reaktywnych rozcieńczalników, np. eterów glicydowych.

Jako utwardzacze stosowane są najczęściej aminy, które umożliwiają utwardzanie (sieciowanie) żywic epoksydowych w temperaturze pokojowej lub obniżonej poprzez reakcję grup aminowych z reaktywnymi grupami epoksydowymi. Większość stosowanych utwardzaczy ma niską lepkość, co z uwagi na wysoką lepkość komponentu bazowego wpływa korzystnie na lepkość gotowej mieszanki iniekcyjnej.

Utwardzona żywica epoksydowa charakteryzuje się dużą wytrzymałością, znacznie wyższą niż wytrzymałość betonu. To sprawia, że żywice epoksydowe doskonale sprawdzają się w przypadku siłowego wypełniania pęknięć w konstrukcjach betonowych [6, 12].

Elastyczne żywice epoksydowe odgrywają drugorzędną rolę w iniekcjach konstrukcji z uwagi na fakt, że w przypadku konieczności elastycznego wypełniania rys i złączy w betonie znacznie lepiej sprawdzają się poliuretany oraz żele akrylowe.

Środki iniekcyjne na bazie poliuretanów (PU)

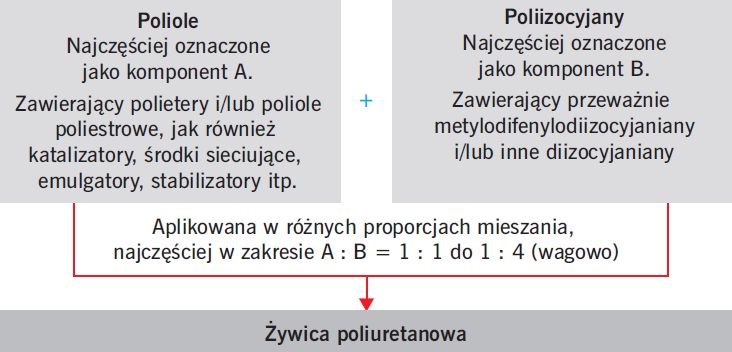

W przypadku materiałów do iniekcji na bazie poliuretanu rozróżnia się żywice poliuretanowe, pianki poliuretanowe oraz żele poliuretanowe. Głównymi surowcami do wytwarzania tych produktów są poliole (alkohole wielowodorotlenowe) oraz diizocyjaniany lub poliizocyjaniany. Stosuje się ponadto różnego rodzaju dodatki, np. katalizatory, inhibitory, środki sieciujące, emulgatory, stabilizatory piany [12].

Żywice poliuretanowe to produkty dwuskładnikowe, które zazwyczaj składają się z polioli w składniku A i poliizocyjanianów w składniku B. Z reguły liczba reaktywnych grup hydroksylowych w poliolach składnika A musi odpowiadać liczbie reaktywnych grup izocyjanianowych w składniku B. Produktami reakcji są elastomery poliuretanowe, które w zależności od rodzaju surowca mogą być elastyczne lub sztywne (RYS. 7).

W przypadku iniekcji żywic poliuretanowych w szczeliny (rysy i złącza) wodonośne, oprócz reakcji diizocyjanianów z poliolami, istotną rolę odgrywa reakcja izocyjanianów z wodą. W jej wyniku powstaje mocznik lub polimocznik, z oddzieleniem dwutlenku węgla powodującym powstawanie pęcherzyków, które w stanie w pełni przereagowanym stają się porami.

Ta reakcja może mieć dwa skutki: z jednej strony wpływa na właściwości mechaniczne produktu końcowego, z drugiej nadmierna porowatość może skutkować obniżeniem szczelności (podstawowe wymagania stawiane żywicom poliuretanowym dotyczą elastyczności oraz ograniczonej struktury porów zapewniającej szczelność) [12].

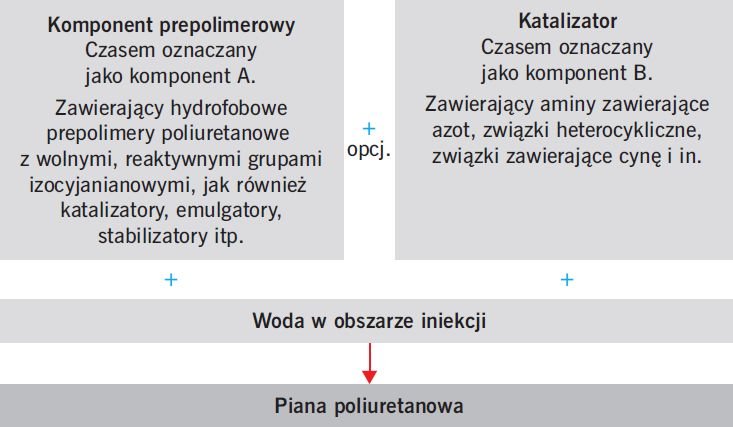

Pianki poliuretanowe to produkty jednoskładnikowe na bazie prepolimerów poliuretanowych, które wciąż zawierają niewielką ilość wolnych, reaktywnych grup izocyjanianowych. Prepolimery wytwarza się w wyniku przereagowania niewielkiego nadmiaru poliizocyjanianów z poliolami, aby nie wszystkie grupy izocyjanianowe reagowały z grupami hydroksylowymi. Wolne grupy izocyjanianowe reagują z wodą w obszarze iniekcji, z oddzieleniem dwutlenku węgla (RYS. 8). Zapadaniu się piany powstałej w wyniku odszczepiania się dwutlenku węgla zapobiegają stabilizatory zawarte w recepturze.

Do zawierającego prepolimery składnika bazowego można dodać (jako kolejny składnik) katalizator, z którego pomocą można regulować czas reakcji pianki PUR. Rezultat reakcji nie jest powtarzalny z uwagi na fakt, że zazwyczaj nie wiadomo, jak dużo w strefie iniekcji znajduje się wody, która wchodzi w reakcję.

Pianki poliuretanowe, w wyniku tworzenia się porów, wielokrotnie zwiększają objętość, dzięki czemu doskonale nadają się do uszczelniania rys wypełnionych wodą (w tym wodą wypływającą). Jednakże z uwagi na fakt, że powstające wówczas struktury są otwartokomórkowe lub przepuszczalne dla wody, iniekcje piankami PUR nie uszczelniają trwale i z tego powodu traktowane są jako tymczasowe. W celu wykonania trwałego uszczelnienia konieczna jest tzw. iniekcja dwuetapowa z zastosowaniem (w drugim etapie) produktu o niższej spienialności – zazwyczaj żywicy poliuretanowej [6, 11].

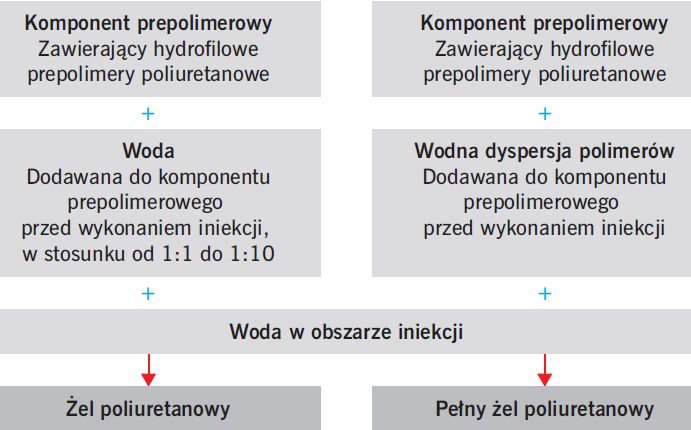

Żele poliuretanowe są specjalną formą pianek poliuretanowych, dlatego w literaturze nazywa się je czasem żelami pianki poliuretanowej. Różnica w stosunku do pianek poliuretanowych polega na tym, że prepolimer poliuretanowy jest modyfikowany hydrofilowymi grupami bocznymi. Po wprowadzeniu środka w obszar iniekcji, obok głównej reakcji piany (z eliminacją dwutlenku węgla), zachodzi również reakcja modyfikowanych prepolimerów poliuretanowych z obecną w obszarze iniekcji wodą (RYS. 9). Ta reakcja przeważa nad reakcją pianki, dlatego cały produkt reakcji można postrzegać jako żel.

Przed zastosowaniem do prepolimeru dodaje się pewną ilość wody w celu wyregulowania czasu reakcji oraz końcowych właściwości. Dodawana ilość wody nie powinna być zbyt duża, aby zapobiec niepotrzebnemu pogorszeniu właściwości mechanicznych żelu. Ponieważ zazwyczaj nie jest znana ilość wody znajdująca się w strefie iniekcji, również w tym wypadku rezultat reakcji nie jest powtarzalny.

Materiały do iniekcji na bazie akrylanów (A)

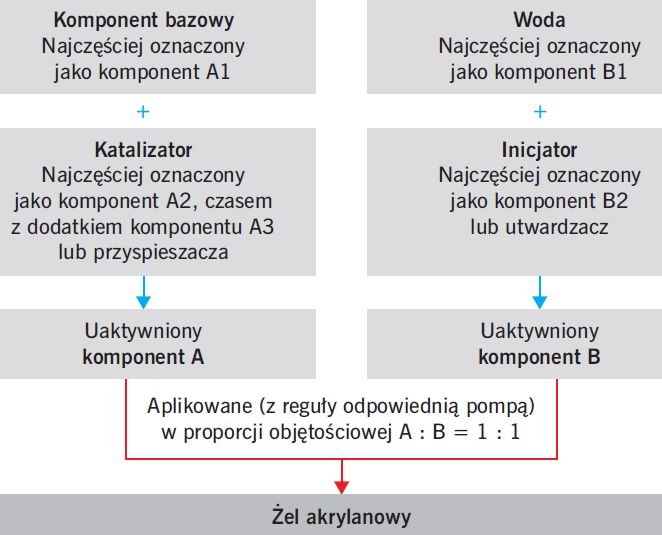

Materiały do iniekcji na bazie akrylanów, które tworzą strukturę żelu w wyniku reakcji kilku składników, najczęściej określa się terminem „żele akrylanowe” lub „żele akrylowe”. Z kilkoma wyjątkami produkty te składają się ze składnika podstawowego, katalizatora, inicjatora i wody.

Składnik bazowy zawiera rozpuszczalne w wodzie pochodne kwasu akrylowego i metakrylowego. Przed aplikacją do składnika bazowego dodaje się katalizator (przyspieszacz) – w tym celu stosowane są aminy, względnie pochodne kwasu akrylowego i metakrylowego. Mieszanina ta stanowi gotowy do użycia składnik A. Jako inicjatory (utwardzacze) stosuje się wodorozpuszczalne sole rodnikowe, które miesza się z wodą. Z inicjatora rozpuszczonego w wodzie (zazwyczaj w takiej proporcji, aby uzyskać taką samą ilość jak składnika A) powstaje gotowy do użycia składnik B (RYS. 10). Oba składniki są aplikowane za pomocą odpowiednich pomp iniekcyjnych (tzw. pomp dwukomponentowych) w proporcjach mieszania określonych przez producenta (najczęściej 1 : 1 objętościowo).

W wyniku reakcji dwóch komponentów o niskiej lepkości powstaje żel o konsystencji miękkiej do gumowo-elastycznej. Strukturę żelu tworzy dodatek wody do hydrofilowych grup bocznych polimerów akrylowych powstałych podczas reakcji [12].

Poprzez odpowiedni dobór ilości inicjatora oraz katalizatora można w szerokim zakresie regulować szybkość zachodzenia reakcji, która może zachodzić w niskiej temperaturze (również ujemnej) [6].

Materiały na bazie żywic poliakryloamidowych (PAA)

Iniekty poliakryloamidowe to pęczniejące w kontakcie z wodą hydrożele stosowane do uszczelniania zawilgoconych i mokrych rys nie tylko w konstrukcjach betonowych, lecz także murowanych, w tym również do wtórnych iniekcji rys wypełnionych szybkospienialną pianką poliuretanową (w iniekcji dwuetapowej). Są to żywice polimeryzacyjne, które w połączeniu z inicjatorem i katalizatorem tworzą przestrzennie usieciowany produkt o konsystencji zwartego i elastycznego żelu.

Grupy hydrofilowe zapewniają dobre zwilżanie mokrego podłoża betonowego, a spęcznienie związanego produktu utrzymuje się również przy nieznacznym zawilgoceniu konstrukcji.

W zależności od ilości zastosowanego inicjatora polimeryzacji i przyspieszacza (dobranego czasu wiązania) poliakryloamidowe środki iniekcyjne mogą być aplikowane przy użyciu pomp jedno- lub dwukomponentowych [6].

Materiały cementowe i mikrocementowe (C)

Zaczyny cementowe początkowo stosowane były do iniekcyjnego uszczelniania i wzmacniania konstrukcji murowych, a później również betonowych. Wprowadzenie do zastosowania mikrocementów umożliwiło iniekcyjne wypełnianie rys również o bardzo niewielkich rozwartościach. Stosowane zaczyny cementowe oparte są na cementach portlandzkich wysokich marek połączonych z odpowiednimi domieszkami: dyspergującymi, upłynniającymi, retencyjnymi, spęczniającymi oraz zmniejszającymi tarcie międzyziarnowe [6].

W praktyce suspensjami cementowymi wypełniane są rysy o rozwartości większej niż 0,5 mm [6]. Rysy o mniejszej rozwartości (do 0,1 mm) mogą zostać wypełniane iniektami mikrocementowymi na bazie bardzo drobno zmielonych cementów (o powierzchni właściwej większej niż 11 000 cm2/g) [8]. Do tłoczenia stosowane są jednokomponentowe pompy tłokowe, membranowe, a także ślimakowe.

Materiały polimerowo-cementowe (PC)

Iniekty polimerowo-cementowe to z reguły mieszanki dwukomponentowe: składnik proszkowy stanowi mieszanka cementu, mikrowypełniaczy oraz domieszek modyfikujących, a płynny – wodna dyspersja kopolimerów akrylowych lub emulsji butadienowo-sterynowych [8].

Zastosowanie polimeru ma na celu zwiększenie adhezji iniektu do podłoża oraz redukcję kruchości, charakterystycznej dla suspensji cementowych [6]. Rzadziej stosowane są produkty jednokomponentowe w postaci suchej zaprawy (do rozrobienia z wodą) zawierające polimery w postaci proszków redyspergowalnych.

Polimerowo-cementowe materiały iniekcyjne wykazują dobrze właściwości płynięcia i stosowane są do uszczelniania suchych oraz wilgotnych rys w konstrukcjach betonowych, a szczególnie dobrze sprawdzają się w przypadku scalania spękanych konstrukcji murowych oraz stabilizacji rozluźnionej struktury muru [6, 8]. W zależności od zastosowanego cementu przy ich użyciu można wypełnić rysy o rozwartości większej niż 0,2 mm, a w przypadku cementów wysokich marek – powyżej 0,5 mm.

Zakres zastosowania poszczególnych materiałów iniekcyjnych w zależności od stanu rysy oraz założonego celu naprawy przedstawia TABELA 2.

Literatura

1. B. Monczyński, „Uszczelnienie od zewnątrz odsłoniętych elementów istniejących budynków”, „IZOLACJE” 5/2019, s. 109–115.

2. B. Monczyński, „Uszczelnianie istniejących budynków od wewnątrz”, „IZOLACJE” 6/2019, s. 92–98.

3. B. Monczyński, „Wtórne hydroizolacje wykonywane metodą iniekcji uszczelniających”, „IZOLACJE” 10/2019, s. 96–100.

4. B. Monczyński, „Wtórne hydroizolacje poziome wykonywane w technologii iniekcji”, „IZOLACJE” 7/8/2019, s. 104–114.

5. B. Monczyński, „Mechaniczne metody wykonywania wtórnych hydroizolacji poziomych”, „IZOLACJE” 9/2019, s. 104–108.

6. L. Czarnecki, P.H. Emmons, „Naprawa i ochrona konstrukcji betonowych”, Polski Cement, Kraków 2002.

7. B. Chmielewska, J. Koper, „Naprawa rys w konstrukcjach żelbetowych metodą iniekcji”, „IZOLACJE” 5/2014, s. 46–52.

8. B. Stawiski, „Konstrukcje murowe. Naprawy i wzmocnienia”, Polcen, Warszawa 2014.

9. P.K. Juhász, „The effect of the synthetic fibre reinforcement on the fracture energy of the concrete”, [w:] IOP Conf. Ser.: Mater. Sci. Eng., 2019, t. 613, s. 012037.

10. PN-EN 1504-5:2013-09, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 5: Iniekcja betonu”.

11. PN-EN 1504-9:2010, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 9: Ogólne zasady dotyczące stosowania wyrobów i systemów”.

12. [12] STUVA Studiengesellschaft für unterirdische Verkehrsanlagen e.V., Abdichten von Bauwerken durch Injektion: ABI-Merkblatt. Stuttgart: Fraunhofer IRB Verlag, 2014.