Metody iniekcyjnego uszczelniania rys i złączy

Methods of injection sealing of cracks and joints

Uszczelnianie rys w konstrukcji murowej, fot. B. Monczyński

Iniekcje uszczelniające wykonywane są w przegrodach budowlanych wykonanych z betonu i żelbetu, jak również w konstrukcjach murowych, jako zabezpieczenie przed wodą pod ciśnieniem, niewywierającą ciśnienia oraz wilgotnością gruntu [1].

Typy iniekcji uszczelniających

Iniekcje uszczelniające mogą być wykonane jako:

- hydroizolacja przeciw wilgoci podciąganej kapilarnie [2],

- uszczelnienie powierzchniowe zewnętrzne (kurtynowe) lub wewnętrzne (strukturalne), jak również uszczelnienie częściowe (między dwoma elementami budowlanymi) – tzw. iniekcje żelowe [3],

- miejscowe uszczelnienie elementów budowlanych – wypełnienie pęknięć, ubytków, niedoskonałości oraz złączy [4].

O czym w artykule przeczytasz?

|

Przedmiotem artykułu są metody iniekcyjnego usuwania rys i złączy. Autor analizuje typy iniekcji uszczelniających, uszczelnianie rys i złączy w elementach konstrukcji budowlanych, zastosowanie materiałów iniekcyjnych pod ciśnieniem, przygotowanie konstrukcji do przeprowadzenia iniekcji, wypełnienie rys i pustek, postępowanie w przypadku elementów o dużej grubości, iniekcje pod ciśnieniem, iniektowanie rys i złączy wypełnionych wodą oraz uszczelnianie dylatacji. Dokonuje także przeglądu działań kontrolnych po zakończeniu iniekcji. Methods of injection sealing of cracks and jointsThe subject of the article are methods of removal of cracks and joints by injection. The author analyses the types of sealing injections, sealing cracks and joints in elements of building structures, the use of injection materials under pressure, preparation of the structure for injection, filling cracks and voids, handling of thick elements, injections under pressure, injection of cracks and joints filled with water and sealing expansion joints. The author also reviews post-injection control activities. |

Uszczelnianie rys i złączy w elementach konstrukcji budowlanych

Działanie to musi zostać w odpowiedni sposób zaplanowane. Koncepcja uszczelniania powinna uwzględniać wyniki badań diagnostycznych, jak również aspekty ekonomiczne, techniczne oraz (jeśli to konieczne) konserwatorskie. Planowanie iniekcji, w tym w szczególności wykonania nawiertów (ich rozkładu, liczby, średnicy, głębokości, nachylenia, metody wiercenia, sposobu zamknięcia), powinno uwzględniać nie tylko wymagania dotyczące zabezpieczenia przed wodą, lecz także te dotyczące statyki budynku – w razie konieczności należy skonsultować się z inżynierem konstruktorem oraz zaplanować odpowiednie zabezpieczenia i/lub wzmocnienia konstrukcji [5]. Dokładną przyczynę uszkodzenia spowodowanego wilgocią należy ustalić w trakcie badań wstępnych (diagnostyki budynku [6]).

Projekt naprawy metodą iniekcji winien w szczególności zawierać [7]:

- ocenę stanu konstrukcji,

- inwentaryzację rys,

- harmonogram prac,

- sposób przygotowania konstrukcji do iniekcji,

- opis przewidzianych prac,

- sposób kontroli jakości robót.

Zastosowanie materiałów iniekcyjnych pod ciśnieniem

Metody uszczelnień pęknięć, ubytków oraz złączy materiałami iniekcyjnymi pod ciśnieniem obejmują nie tylko materiały iniekcyjne, lecz także technologię pomp, pakery, sposób powierzchniowego uszczelnienia, a w razie potrzeby również środki pomocnicze i działania osłonowe. Wybór materiału i sposobu jego iniekcji powinien być przeprowadzony w taki sposób, aby wykluczyć niekontrolowany odpływ wstrzykiwanego materiału [5].

Do uszczelniania pęknięć, ubytków oraz złączy (w technologii iniekcji nieszczelne złącza traktowane są jak pęknięcia [5]) stosowane są żywice poliuretanowe oraz zaczyny cementowe i polimerowo‑cementowe [4]. Pianki poliuretanowe nie nadają się do trwałego uszczelnienia, natomiast środki iniekcyjne na bazie akrylanów stosuje się jedynie w przypadkach szczególnych.

Przygotowanie konstrukcji do przeprowadzenia iniekcji

Działanie to polega na oczyszczeniu powierzchni, odsłonięciu i oczyszczeniu rys, ustaleniu rozstawu pakerów iniekcyjnych oraz ich montażu, jak również powierzchniowym uszczelnieniu (zamknięciu) rys.

W przypadku powierzchni otynkowanych (murowych), z uwagi na fakt, iż rysy w tynku nie zawsze pokrywają się z rysami w murze, istniejący tynk należy skuć na szerokości nawet do 15 cm od rysy. Odsłoniętą rysę należy gruntownie oczyścić – zleca się jej odkurzenie (przedmuchiwanie może spowodować zatkanie rysy i znacząco utrudnić iniekcję) [8].

Wypełnienie rys i pustek

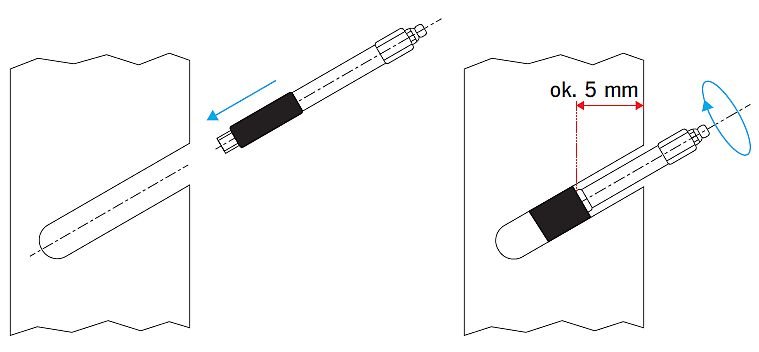

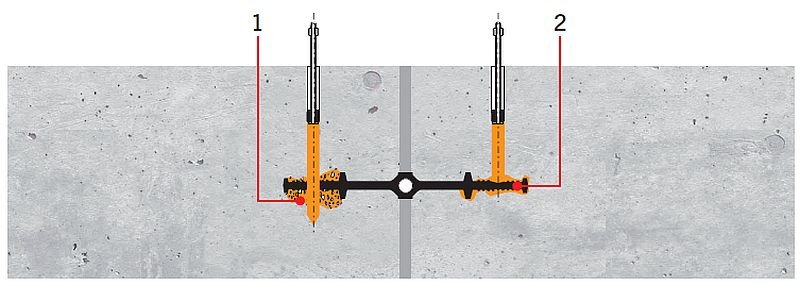

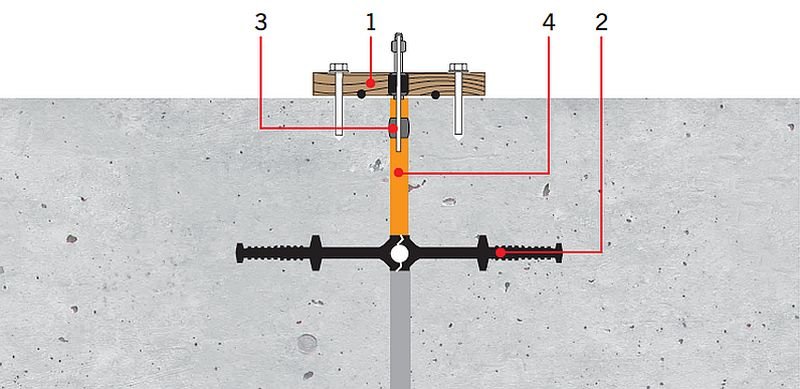

Rysy i pustki wypełnia się za pośrednictwem końcówek (pakerów) naklejanych bezpośrednio na rysę, wbijanych w nią lub osadzanych (przez wbijanie lub wkręcanie) w siatce nawiertów [5, 9] (FOT. 1.).

Pakery klejone lub wbijane bezpośrednio w rysę stosuje się wówczas, gdy ze względów konstrukcyjnych nie można wykonać otworów iniekcyjnych przecinających rysę (elementy sprężone lub gęstozbrojone) względnie w przypadku powierzchniowych rys o niewielkiej głębokości.

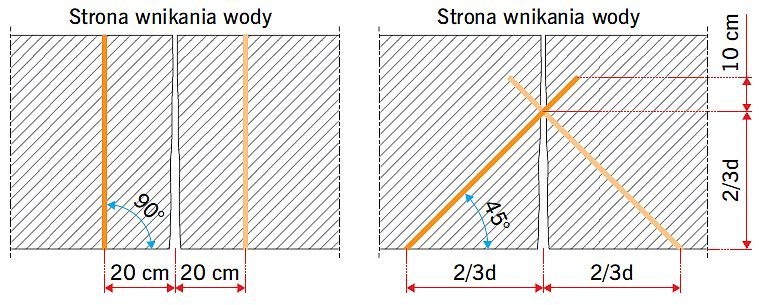

Klejenie wykonuje się z reguły dwukomponentowym klejem epoksydowym po uprzednim dokładnym oczyszczeniu (przez oszlifowanie) i zagruntowaniu obrzeży rysy. Odstęp między klejonymi pakerami nie powinien być większy niż grubość naprawianego elementu lub głębokość iniektowanej rysy (RYS. 1–2), przy czym może on być tym większy, im większa jest szerokość rysy (dla rys ≤ 0,2 mm przyjmuje się rozstaw wynoszący 15 cm, a dla rys ≥ 1,0 mm odstęp między pakerami może wynosić 50 cm i więcej) [9].

RYS. 1–2. Rozmieszczenie (1) i sposób mocowania (2) pakerów klejonych. Objaśnienia: a = grubość muru, 1 – trzpień stabilizujący, 2 – uszczelnienie; rys.: [9–10]

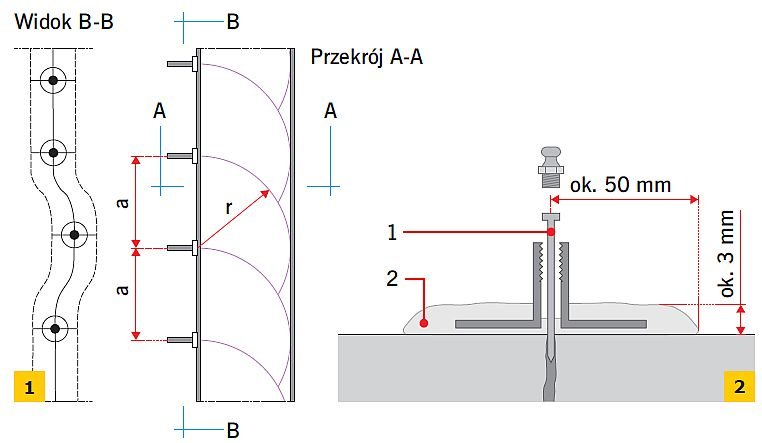

Z uwagi na łatwość montażu najczęściej stosowane są pakery mocowane w nawiercanych otworach (RYS. 3).

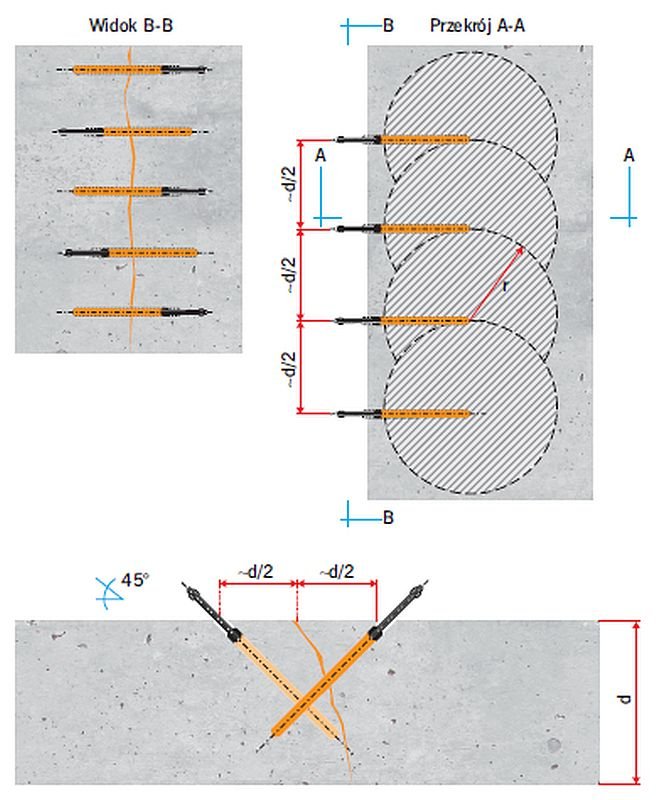

Średnica nawiertów powinna być dostosowana do średnicy końcówek iniekcyjnych; zazwyczaj wynosi ona od 8 do 16 mm [9]. Rozmieszczenie i rozkład nawiercanych otworów zależy od geometrii rysy. W konstrukcjach betonowych i żelbetowych z reguły wykonuje się je obustronnie (naprzemiennie) wzdłuż rysy pod kątem 45° w taki sposób, aby miejsce ich przecięcia z rysą znajdowało się w środku elementu [5, 9].

Aby spełnić to założenie, odstęp otworu iniekcyjnego od rysy, jak również wzajemny rozstaw otworów, powinny wynosić połowę grubości elementu budowlanego [5]. Odległość między dwiema końcówkami iniekcyjnymi nie powinna być jednak większa od zasięgu penetracji stosowanego środka iniekcyjnego [7] (RYS. 4).

Podczas wykonywania nawiertów w żelbecie należy zwrócić szczególną uwagę na to, aby nie uszkodzić zbrojenia konstrukcyjnego [9].

RYS. 4. Rozmieszczenie pakerów mocowanych (wkręcanych lub wbijanych) w otworach iniekcyjnych; rys.: [9, 10]

Postępowanie w przypadku elementów o dużej grubości

Opisana procedura wykonywania otworów iniekcyjnych sprawdza się w przypadku elementów o grubości nieprzekraczającej 60 cm – w przypadku elementów grubszych należy opracować schemat wykonania nawiertów dostosowany do celów iniekcji (konieczne może okazać się wykonanie kilku rzędów otworów). W grubszych elementach z reguły wystarczające jest częściowe wypełnienie pustek – w takim wypadku należy jednak zwrócić szczególną uwagę na zapewnienie ciągłości uszczelnienia [5].

W przypadku konstrukcji murowych odstęp między nawiertami jest w większym stopniu uzależniony od rozwartości rys. W przypadku pęknięć (rys przechodzących przez całą grubość muru) odstępy między otworami iniekcyjnymi powinny być równe grubości ściany. W sytuacji gdy rozwartość rysy widocznej z jednej strony muru nie przekracza 2 mm, odstępy nie powinny być większe niż połowa grubości ściany (RYS. 5–6).

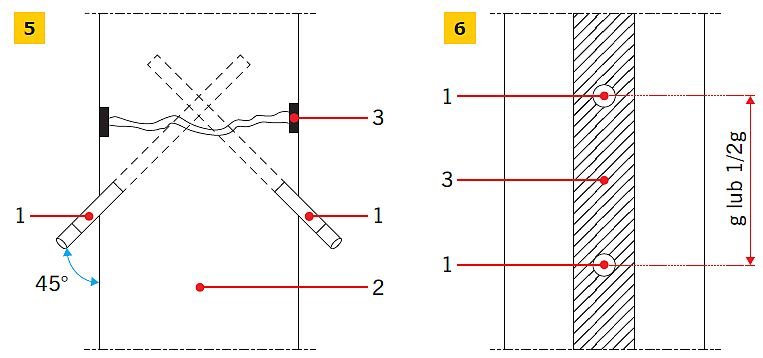

RYS. 5–6. Pakery osadzone w murze wzdłuż rysy o niewielkiej rozwartości (< 2 mm): przekrój poziomy przez ścianę (5), rozstaw pakerów na powierzchni muru (6). Objaśnienia: 1 – paker iniekcyjny, 2 – otwór iniekcyjny wykonany pod kątem, 3 – powierzchniowe uszczelnienie rysy; rys.: [8]

Przy pęknięciach większych niż 2 mm końcówki osadza się w kierunku rysy, prostopadle do lica muru (FOT. główne).

W przypadku wąskich rys nawierty wykonuje się w taki sam sposób jak w konstrukcjach betonowych – obustronnie, pod kątem 45°, w odstępach równych połowie grubości ściany [8].

Głębokość wiercenia należy ograniczyć w taki sposób, aby wykluczyć wyciek materiału z tyłu uszczelnianego elementu – wymagana w tym celu odległość między końcem otworu a tylną powierzchnią elementu uzależniona jest od charakteru tego elementu. Jeśli zakłócenie strukturalne (np. rysa) występuje również na powierzchni elementu, zazwyczaj wymagane jest powierzchniowe uszczelnienie takiego obszaru (zamknięcie rysy). W tym celu stosuje się szpachlówki żywiczne lub polimerowo-cementowe – najczęściej używa się epoksydowego kleju stosowanego do pakerów klejonych.

Uszczelnienie wykonuje się wzdłuż rysy warstwą o szerokości ok. 10 cm i grubości min. 3 mm. Zapobiega ono wyciekom środka iniekcyjnego, jak również umożliwia uzyskanie wymaganego ciśnienia.

W przypadku rys uszczelniających rysę pozostawia się częściowo otwartą, co umożliwia wypieranie wody przez iniekt oraz obserwację penetracji [9]. Rysę można pozostawić otwartą jedynie w przypadku iniekcji przy zastosowaniu szybkowiążącej żywicy poliuretanowej [7].

Ponieważ może się zdarzyć, że nie wszystkie wykonane otwory iniekcyjne przecinają rysę, przed rozpoczęciem iniekcji należy przeprowadzić kontrolę drożności nawiertów (a zarazem szczelności miejsc montowania pakerów), np. za pomocą suchego powietrza lub wody [7, 9].

Iniekcje pod ciśnieniem

Do wykonywania iniekcji uszczelniających stosowane są pompy iniekcyjne: tłokowe, membranowe, ślimakowe, kolanowe i próżniowe (przy małym zakresie prac czasem stosowane są pompy o napędzie ręcznym), jedno- dwu- lub więcej komponentowe z możliwością sterowania składem ilościowym mieszanki.

Pompy dwukomponentowe wyposażone są w dwa niezależne zbiorniki oraz dwie oddzielne instalacje tłoczące, które łączą się w głowicy mieszającej [7, 9].

W zależności od zastosowanego ciśnienia rozróżnia się iniekcje [7]:

- niskociśnieniowe (p < 0,15 MPa) – stosowane wtedy, gdy uwarunkowania konstrukcyjne nie pozwalają na wiercenie otworów iniekcyjnych lub gdy wytrzymałość elementu jest niewielka, względnie rysy nie są głębokie,

- średniociśnieniowe (0,15 MPa ≤ p < 0,80 MPa) – najczęściej stosowane, rozpoczynane wg zasady „niskie ciśnienie i długi czas tłoczenia”, by następnie – w celu zapewnienia laminarnego przepływu środka iniekcyjnego – stopniowo zwiększać ciśnienie aż do osiągnięcia wartości roboczej,

- wysokociśnieniowe (p ≥ 0,80 MPa) – zlecane jedynie w przypadku elementów o dużej grubości lub bardzo drobnych rys (< 0,2 mm).

Ciśnienie iniekcji nie powinno przekraczać 1/3 nominalnej wytrzymałości na ściskanie elementu budowlanego. Zbyt wysokie ciśnienie może uniemożliwić wyprowadzenie powietrza z rys oraz zmniejszyć skuteczność naprawy, a w krytycznym przypadku doprowadzić do uszkodzenia elementu.

Nadmierne ciśnienie może też wywołać burzliwy przepływ środka iniekcyjnego, co z kolei może skutkować jego niepożądanym spienieniem i/lub wymieszaniem z wodą [7].

W przypadku rys pionowych prace rozpoczyna się od pakera położonego najniżej, natomiast w przypadku rys poziomych – od pakera skrajnego.

Iniektowanie rys i złączy wypełnionych wodą

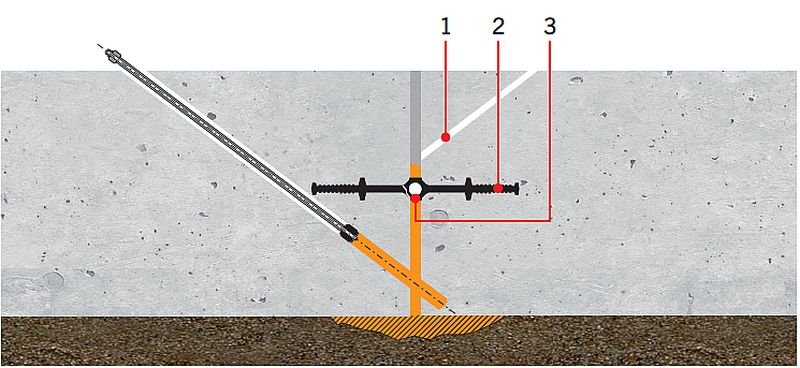

Należy się upewnić, że wypychana woda może odpłynąć, jak również że zastosowany środek iniekcyjny wypycha wodę bez pogorszenia swoich właściwości. W przypadku rys z wypływem wody należy wykonać iniekcję dwuetapową, ze wstępnym uszczelnieniem rysy (np. pianą poliuretanową). W celu wykonania uszczelnienia wstępnego rysy należy wykonać nawierty w taki sposób, aby środek iniekcyjny wprowadzić od strony wnikania wody (RYS. 7).

RYS. 7. Rozmieszczenie otworów iniekcyjnych w przypadku uszczelnienia przeciw wodzie pod ciśnieniem; rys.: [5]

Uszczelnianie dylatacji

RYS. 8. Iniekcja wolnych przestrzeni w miejscu mocowania uszczelniającej taśmy dylatacyjnej – z (po lewej) lub bez (po prawej) przewiercenia taśmy. Objaśnienia: 1 – pustki w betonie, 2 – taśma uszczelniająca; rys.: [10]

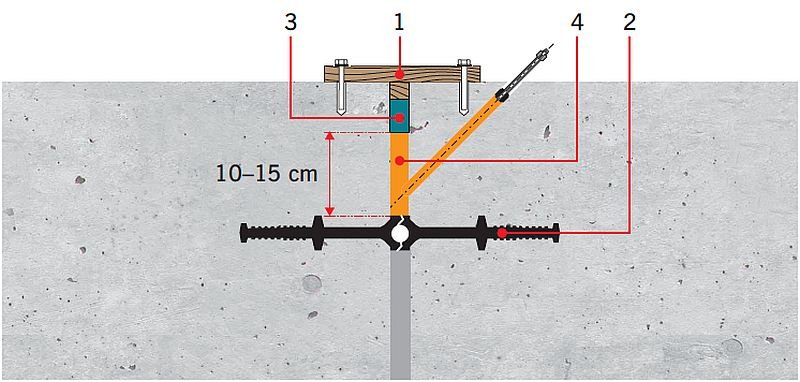

Sposób uszczelnienia złączy elastycznych (dylatacji) uzależniony jest od rodzaju i umiejscowienia pierwotnych elementów uszczelniających, np. taśm dylatacyjnych wewnętrznych lub zewnętrznych (RYS. 8, RYS. 9, RYS. 10 i RYS. 11) – ich dokładne umiejscowienie powinno zostać ustalone na podstawie dokumentacji lub badań strukturalnych.

RYS. 9. Iniekcja żelowa w przypadku uszkodzenia taśmy uszczelniającej. Objaśnienia: 1 – otwór odpowietrzający (opcjonalnie), 2 – taśma uszczelniająca, 3 – uszczelniane złącze; rys.: [10]

Podczas iniekcji dylatacji konstrukcyjnych należy zwrócić uwagę na następujące zagadnienia [5]:

- Przed przystąpieniem do iniekcji należy w miarę możliwości usunąć materiał wypełniający spoinę, a powierzchnie boczne oczyścić z zabrudzeń i elementów mogących zmniejszać przyczepność.

W przypadku spoin głębokich (> 0,5 m) z reguły wystarczające jest częściowe usunięcie wypełnienia – głębokość, na jakiej należy je usunąć, uzależniona jest od rodzaju i wymaganej grubości nowego wypełnienia oraz typu dylatacji.

RYS. 10. Uszczelnienie dylatacji poprzez iniekcję przestrzeni między taśmą dylatacyjną a powierzchnią elementu. Objaśnienia: 1 – tymczasowe uszczelnienie (szalunek) na czas iniekcji, 2 – taśma uszczelniająca, 3 – poliuretanowa masa uszczelniająca, 4 – iniekcyjny preparat uszczelniający (np. żel akrylowy); rys.: [10]

- Jeśli wypełnienia dylatacji nie da się usunąć lub nie da się tego zrobić w całości, należy ustalić jego kompatybilność z wybranym materiałem iniekcyjnym (w razie potrzeby wykonać odpowiednie testy).

- Przed iniekcją z reguły wymagane jest powierzchniowe zabezpieczenie (uszczelnienie) dylatacji. W tym celu stosowane są specjalne profile do uszczelniania spoin, profile dociskowe, elementy z blachy, jak również zaprawy i masy uszczelniające.

Uszczelnienie powinno zabezpieczać przed wydostawaniem się środka iniekcyjnego podczas wykonywania iniekcji, a w razie potrzeby zapobiegać również wysychaniu wtryskiwanego materiału.

RYS. 11. Uszczelnienie dylatacji poprzez iniekcję przestrzeni między taśmą dylatacyjną a powierzchnią elementu, przez pakery zamocowane w szalunku iniekcyjnym. Objaśnienia: 1 – tymczasowe uszczelnienie (szalunek) na czas iniekcji, 2 – taśma uszczelniająca, 3 – profil PE, 4 – iniekcyjny preparat uszczelniający (np. żel akrylowy); rys.: [10]

- Przy planowaniu sposobu uszczelnienia dylatacji należy uwzględnić temperaturę elementu oraz jego otoczenia podczas wykonywania iniekcji, spodziewany napór wody, ruchy dylatacji oraz połączenie z innymi elementami i materiałami uszczelnienia dylatacji.

Aby ustalić najkorzystniejszy moment wykonania iniekcji oraz rodzaj zastosowanego środka iniekcyjnego, należy również określić rodzaj i zakres maksymalnych możliwych ruchów złącza (rozciąganie, ściskanie, ścinanie, częstotliwość, amplituda itp.). - Jeśli na etapie planowania nie uda się określić najkorzystniejszego czasu wykonania iniekcji lub w tym momencie nie można przeprowadzić iniekcji, należy uwzględnić konieczność wieloetapowego wykonania iniekcji.

Działania końcowe i kontrolne

Z uwagi na skurcz występujący podczas wiązania materiałów iniekcyjnych, w celu zapewnienia lepszego wypełnienia rysy, zaleca się przeprowadzenie tzw. doiniektowania już zainiektowanych otworów. Zabieg ten należy wykonać przed zakończeniem żelowania żywic w rysie (wyjątek stanowią żywice szybkospienialne), a w przypadku środków iniekcyjnych zawierających spoiwo hydrauliczne – nie później niż przed początkiem wiązania cementu [7, 9].

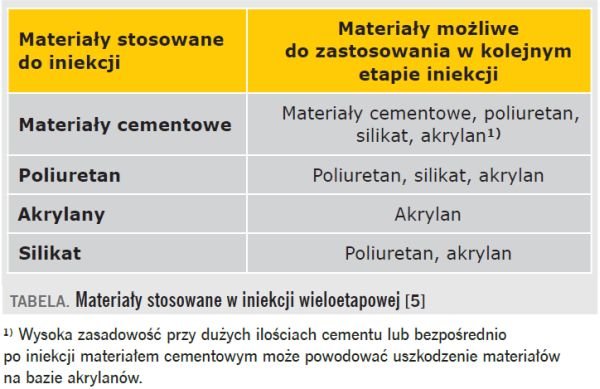

W przypadku konieczności przeprowadzenia iniekcji wieloetapowej należy przestrzegać zasad łączenia materiałów (TABELA).

TABELA. Materiały stosowane w iniekcji wieloetapowej [5]

1) Wysoka zasadowość przy dużych ilościach cementu lub bezpośrednio po iniekcji materiałem cementowym może powodować uszkodzenie materiałów na bazie akrylanów.

Po zakończeniu iniekcji wymagane jest wykonanie następujących prac [7]:

- usunięcie końcówek iniekcyjnych: wykręcenie (opcjonalnie wkręcenie głęboko w beton) pakerów wkręcanych, demontaż (opcjonalnie ścięcie lub wbicie głębiej) pakerów wbijanych lub zbicie pakerów naklejanych,

- wypełnienie (zamknięcie) otworów po pakerach zaprawą szybkowiążącą,

- usunięcie powierzchniowego uszczelnienia rysy i wypełnienie ubytków w podłożu.

Uszczelnianie wykonywane metodą iniekcji z reguły nie może być kontrolowane bezpośrednio. Potwierdzeniem prawidłowego wykonania mogą być jedynie dokumentacja procesu aplikacji oraz zmiany zawilgocenia budynku [5]. W tym celu można przeprowadzić badania próbek pobranych z pola iniekcji lub też wykonać badania porównawcze metodami nieniszczącymi (np. ultradźwiękami) [7, 9]. Dokładna dokumentacja prowadzonych prac ma zatem ogromne znaczenie, szczególnie jeśli nie osiągnięto oczekiwanego efektu uszczelnienia.

Kontrola procesu aplikacji może być prowadzona bezpośrednio przez wykonawcę (samokontrola) lub przez upoważniony do tego stosowny organ. Należy ją rozpocząć wraz z rozpoczęciem prac i prowadzić w sposób ciągły [5]. Nadzór nad procesem iniekcji umożliwia korygowanie na bieżąco występujących błędów lub zaniedbań [7].

W ramach procesu monitorowania iniekcji należy prowadzić możliwe do prześledzenia zapisy wszystkich danych mogących mieć wpływ na powodzenie procesu. Zapisy te powinny obejmować co najmniej [5]:

- plan kontroli,

- czas (datę) prowadzenia prac,

- odstępstwa od specyfikacji wykonania prac,

- umiejscowienie, kierunek oraz średnicę otworów iniekcyjnych,

- głębokość nawiertów,

- temperaturę elementu budowlanego oraz jego otoczenia (powietrza),

- temperaturę preparatu iniekcyjnego,

- proporcje mieszania i czas reakcji preparatu,

- identyfikację partii materiału iniekcyjnego,

- uwagi dotyczące kontroli sterowania technologią iniekcji oraz urządzeniami do dozowania i mieszania składników,

- zużycie materiału (całkowite oraz w przeliczeniu na otwór i jednostkę miary),

- ciśnienie iniekcji (pmin/pmax),

- strumień przepływu (Qmin/Qmax),

- ewentualne odkształcenia konstrukcji.

Literatura

1. DIN 18533-3, „Abdichtung von erdberührten Bauteilen – Teil 3: Abdichtung mit flüssig zu verarbeitenden Abdichtungsstoffen”, Berlin 2017.

2. B. Monczyński, „Wtórne hydroizolacje poziome wykonywane w technologii iniekcji”, „IZOLACJE” 7/8/2019, s. 104–114.

3. B. Monczyński, „Wtórne hydroizolacje wykonywane metodą iniekcji uszczelniających, „IZOLACJE” 10/2019, s. 96–100.

4. B. Monczyński, „Uszczelnianie rys oraz złączy metodą iniekcji”, „IZOLACJE” 3/2021, s. 58–64.

5. STUVA „Studiengesellschaft für unterirdische Verkehrsanlagen e.V., Abdichten von Bauwerken durch Injektion: ABI-Merkblatt”, Fraunhofer IRB Verlag, Stuttgart 2014.

6. B. Monczyński, „Diagnostyka zawilgoconych konstrukcji murowych”, „IZOLACJE” 1/2019, s. 89–93.

7. B. Chmielewska, J. Koper, „Naprawa rys w konstrukcjach żelbetowych metodą iniekcji”, „IZOLACJE” 5/2014, s. 46–52.

8. B. Stawiski, „Konstrukcje murowe. Naprawy i wzmocnienia”, Polcen, Warszawa 2014.

9. L. Czarnecki, P.H. Emmons, „Naprawa i ochrona konstrukcji betonowych”, Polski Cement, Kraków 2002.

10. M. Engels, R. Büchner, B. Kress, „Injektions-Abc – Das Nachschlagewerk für Bauspeyialisten”, DESOI GmbH, Kalbach 2019.