Masy polimeryczno-bitumiczne (PMBC, KMB) – wybrane zagadnienia projektowo-wykonawcze

Nie wolno dopuszczać do punktowego lub liniowego obciążenia hydroizolacji, co jest szczególnie ważne w obszarze ławy (płyty) fundamentowej, fot. M. Rokiel

Poprawne (zgodne ze sztuką budowlaną) zaprojektowanie i wykonanie budynku to bezwzględny wymóg bezproblemowej i długoletniej eksploatacji. Podstawą jest odpowiednie rozwiązanie konstrukcyjne części zagłębionej w gruncie. Doświadczenie pokazuje, że znaczącą liczbę problemów związanych z eksploatacją stanowią problemy z wilgocią.

O czym przeczytasz w artykule:

- Analiza jakości prac hydroizolacyjnych ze strony wykonawcy

- Masy PMBC i KMB w zastosowaniach

- Rysunki poglądowe uszczelnień

Streszczenie

W artykule omówiono masy polimeryczno-bitumiczne w kontekście poprawności zaprojektowania i wykonania budynku.

Abstract

Polymeric and bitumen masses (PMBC, KMB) – selected design and construction issues

The article discusses polymeric-bituminous masses in the context of the correct design and construction of a building.

Wycofana już norma PN-ISO 2394:2000 [1] wymagała, żeby „konstrukcje i elementy konstrukcyjne były projektowane, budowane i utrzymane w taki sposób, aby nadawały się do użytku w sposób ekonomiczny w okresie przewidzianym w projekcie. W szczególności konstrukcja powinna spełniać, z odpowiednim stopniem niezawodności, między innymi następujące wymaganie: nie powinna wykazywać uszkodzeń w stopniu nieproporcjonalnym do pierwotnej przyczyny w wyniku takich wydarzeń, jak powódź, obsunięcie terenu, pożar, wybuch, lub w rezultacie błędów ludzkich (wymaganie odporności konstrukcji). Odpowiedni stopień niezawodności należy określić, biorąc pod uwagę możliwe konsekwencje utraty niezawodności, jak również koszt, zakres wysiłków i czynności niezbędnych do ograniczenia ryzyka zniszczenia, a zabiegi, które powinny być podjęte, aby osiągnąć odpowiedni stopień niezawodności, obejmują w tym zakresie przede wszystkim uwzględnienie wymagań dotyczących utrzymania i trwałości oraz zastosowania środków ochronnych”.

Powyższy zapis to nic innego, jak wymóg doboru rozwiązania technologiczno-materiałowego do warunków brzegowych występujących na konkretnym obiekcie. Wynika on z analizy:

- warunków gruntowo-wodnych i związanego z tym doboru rodzaju systemu (nie materiału) hydroizolacyjnego, z uwzględnieniem rozwiązania konstrukcyjnego fundamentów (płyta fundamentowa, ławy, materiał ścian fundamentowych itp.),

- uwzględnienia przy doborze materiałów ewentualnej agresywności wód gruntowych,

- możliwości wykonania (!!!) detali (uszczelnień dylatacji, przejść rurowych itp.).

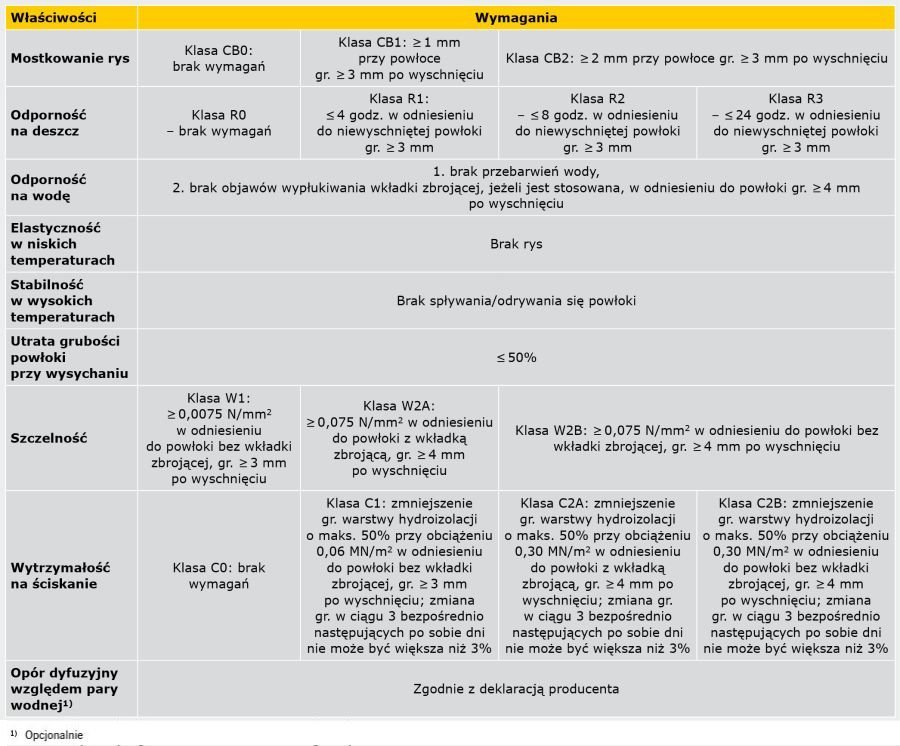

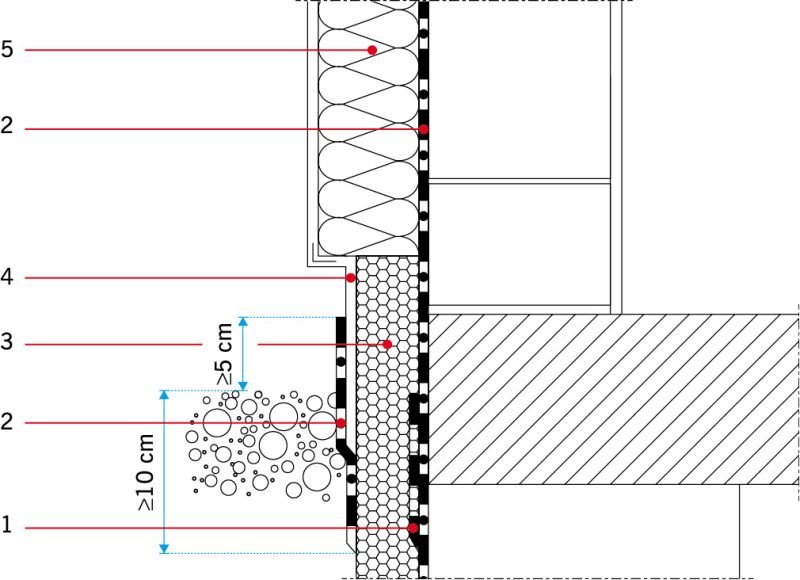

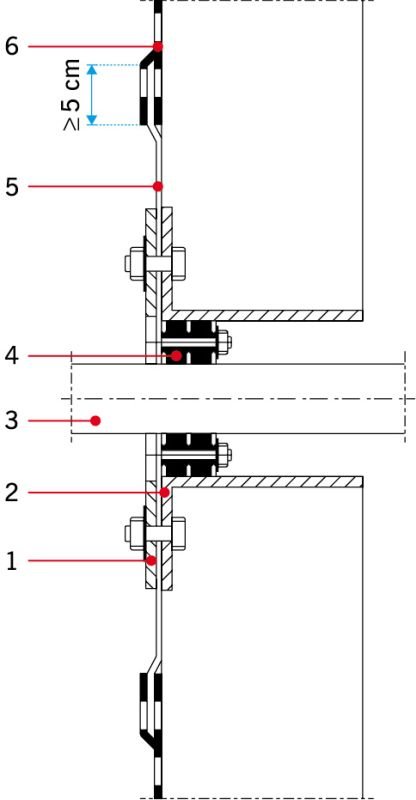

RYS. 1. Układ hydroizolacji przy obciążeniu wodą pod ciśnieniem/zalegającą wodą opadową. Objaśnienia: 1 – konstrukcyjny beton/żelbet podkładowy, 2 – izolacja przeciwwodna, 3 – warstwa rozdzielająca, 4 – jastrych ochronny, 5 – izolacja przeciwwodna z masy KMB, 6 – płyty ochronne/termoizolacyjne, 7 – ściana fundamentowa (np. ceramika, beton, bloczki betonowe), 8 – warstwy podłogi, 9 – system ociepleń; rys.: [3], [4]

Dopiero na tym etapie przeprowadza się analizę parametrów materiału hydroizolacyjnego (przyczepność, elastyczność/zdolność mostkowania rys, odporność na obciążenia mechaniczne itp.).

Ze strony wykonawczej konieczne jest:

- przestrzeganie wymagań dotyczących stanu podłoża (równości, czystości, wysezonowania, wilgotności itp.),

- bardzo staranne i zgodne z technologią wykonanie uszczelnień tzw. trudnych i krytycznych miejsc (łączenie izolacji poziomej z pionową, dylatacje, przejścia rurowe itp.),

- zabezpieczenie wykonanej powłoki wodochronnej przed uszkodzeniem w trakcie dalszych prac.

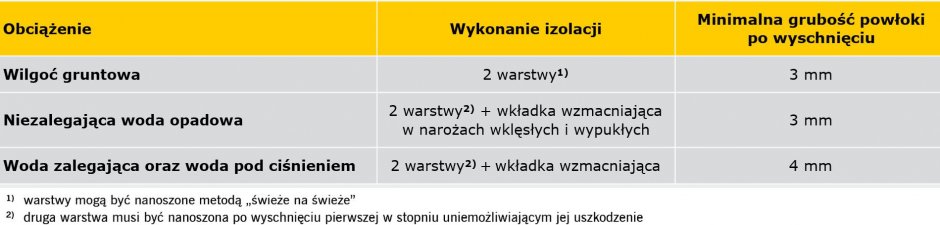

RYS. 2. Układ hydroizolacji przy obciążeniu wodą/zalegającą wodą opadową – detal połączenia izolacji poziomej z pionową. Objaśnienia: 1 – konstrukcyjny beton/żelbet podkładowy, 2 – izolacja przeciwwodna z masy KMB, 3 – warstwa rozdzielająca, 4 – faseta z masy KMB (o ile producent dopuszcza takie zastosowanie, Rmaks. = 2 cm), 5 – jastrych ochronny, 6 – żelbetowa płyta denna, 7 – płyty ochronne/termoizolacyjne, 8 – izolacja przeciwwodna z masy KMB; rys.: [3], [4]

Jakkolwiek masy KMB mogą być zarówno izolacją przeciwwilgociową, jak i przeciwwodną, jednak sposób wykonstruowania hydroizolacji będzie się dla tych przypadków różnił. Chodzi tu nie tylko o detale (dylatacje, przejścia rurowe), ale i o rozwiązanie konstrukcyjne przyziemia (ławy – posadzka albo płyta fundamentowa).

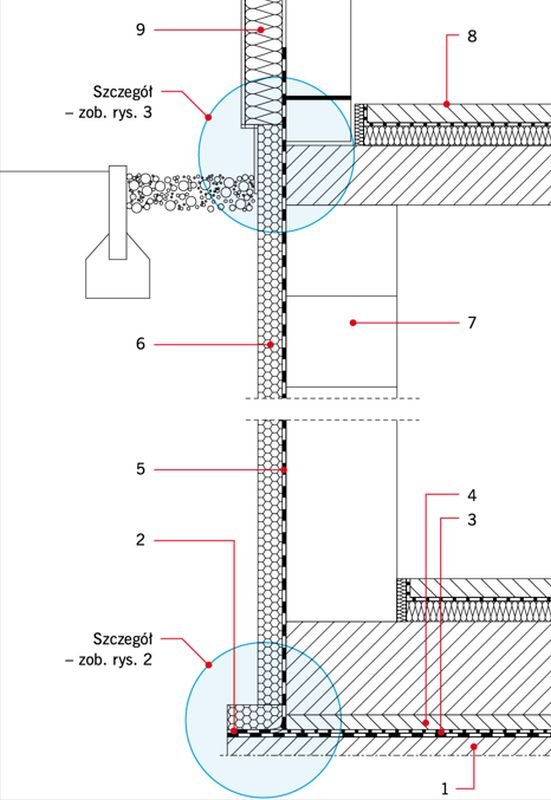

Z punktu widzenia jakości materiału i trwałości eksploatacyjnej wykonywanych prac mas KMB klasyfikowanych według normy PN-EN 15814 [2] jako CB0 oraz C0 w zasadzie nie powinno się stosować. Masy KMB klasyfikowane jako C1 mogą być wykorzystywane do wykonywania izolacji przeciwwilgociowej (TABELA 1).

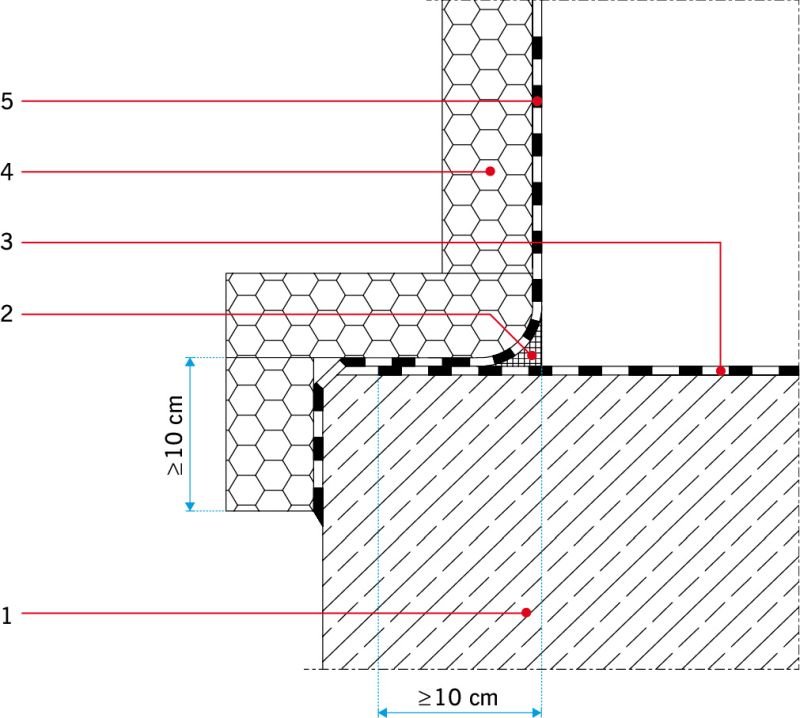

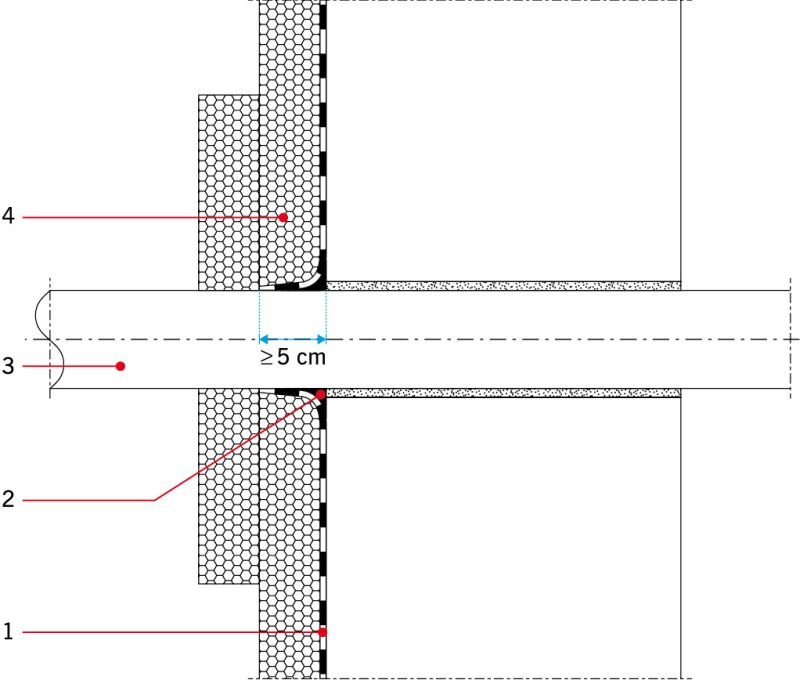

RYS. 3. Uszczelnienie strefy cokołowej – jednowarstwowa ściana fundamentowa i parteru, z systemem ocieplenia. Objaśnienia: 1 – izolacja przeciwwilgociowa z masy KMB, 2 – elastyczny szlam uszczelniający, 3 – płyty termoizolacyjne (XPS) (z warstwą zbrojącą pod warstwą wykończeniową), 4 – tynk elewacyjny, hydrofobowy lub np. okładzina ceramiczna, 5 – system ociepleń; rys.: [3], [4]

Podłożem pod hydroizolację z mas KMB może być:

- mur ceglany (z cegły ceramicznej, piaskowo-wapiennej itp.),

- mur z betonu komórkowego,

- mur z pustaków lub bloczków betonowych,

- mur z pustaków/bloczków żużlobetonowych,

- mur mieszany,

- beton/żelbet (niedopuszczalne jest jednak wykonywanie powłoki na tzw. chudym betonie),

- tynk tradycyjny cementowy lub cementowo-wapienny,

- istniejące powłoki i pokrycia bitumiczne (asfaltowe),

- hydroizolacje z cementowych szlamów uszczelniających,

przy czym rodzaj podłoża zależy wprost od obciążenia wilgocią/wodą oraz rozwiązania konstrukcyjnego.

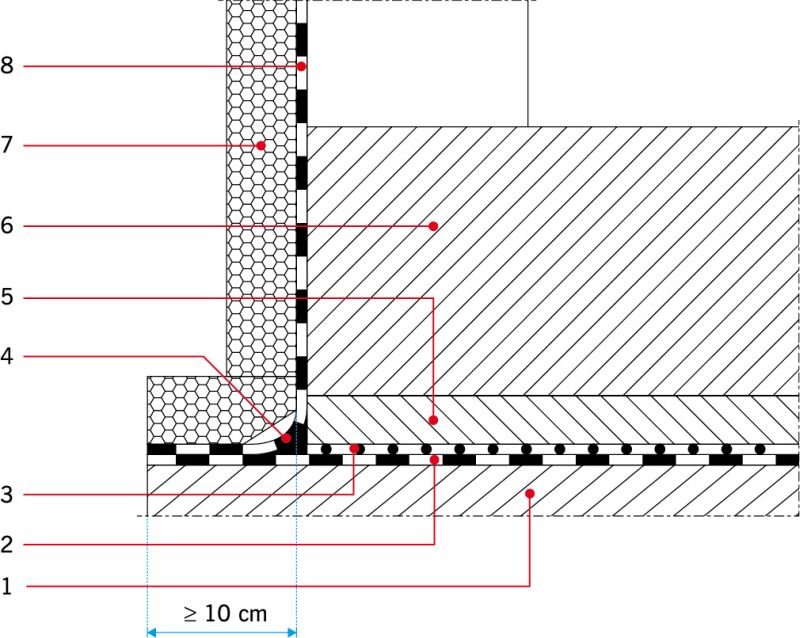

RYS. 4. Układ hydroizolacji przy obciążeniu wilgocią/niezalegającą wodą opadową – detal połączenia izolacji poziomej z pionową. Objaśnienia: 1 – płyta (ława) fundamentowa, 2 – faseta z masy KMB (o ile producent dopuszcza takie zastosowanie, Rmaks. = 2 cm) lub z cementowej zaprawy uszczelniającej (R = 4–6 cm), 3 – izolacja przeciwwilgociowa pod ścianami fundamentowymi (np. ze szlamu mineralnego lub masy hybrydowej), 4 – płyty ochronne/termoizolacyjne, 5 – izolacja przeciwwilgociowa z masy KMB; rys.: [2], [3]

Możliwe jest także wykonywanie powłok wodochronnych na innych podłożach niż wymienione powyżej, wymaga to jednak sprawdzenia ich kompatybilności ze stosowaną masą (przeprowadzenie próby). Bezwzględnie należy usunąć wszelkie istniejące materiały uszczelniające na bazie smoły.

Aby zapewnić dobrą przyczepność masy KMB do istniejącego, bitumicznego podłoża, z reguły wymagane jest dodatkowe gruntowanie przeznaczonym do tego preparatem bitumicznym. Musi on cechować się zdolnością penetracji w stare podłoża bitumiczne, a dalsze roboty możliwe są natychmiast po wyschnięciu gruntownika. Stosować można tylko preparaty gruntujące zalecane przez producenta systemu.

RYS. 5. Uszczelnienie strefy cokołowej – jednowarstwowa ściana fundamentowa – trójwarstwowa ściana parteru. Objaśnienia: 1 – elastyczny szlam uszczelniający, 2 – taśma uszczelniająca (lub inny materiał hydroizolacyjny), pozwalająca na odprowadzenie skroplin na zewnątrz, 3 – płyty ochronne/termoizolacyjne, 4 – izolacja przeciwwilgociowa z masy KMB; rys.: [3], [4]

Zdolność penetracji gruntowników rozpuszczalnikowych w istniejące podłoże bitumiczne jest z reguły większa niż preparatów bezrozpuszczalnikowych, jednak wymagają one dłuższej przerwy technologicznej, niezbędnej do odparowania rozpuszczalnika. Stabilność tak zagruntowanej powierzchni można dodatkowo poprawić poprzez posypanie świeżej powłoki gruntującej, zwłaszcza rozpuszczalnikowej, suszonym piaskiem kwarcowym o uziarnieniu np. 0,2–1,0 mm. W szczególnych przypadkach zaleca się wykonanie próby przyczepności masy hydroizolacyjnej do istniejącego podłoża bitumicznego.

Generalnie wyróżnia się obciążenie wilgocią lub niezalegającą wodą opadową – wówczas możliwe jest wykonanie izolacji przeciwwilgociowej oraz obciążenie zalegającą wodą opadową lub wodą pod ciśnieniem – wówczas niezbędne jest wykonanie izolacji typu ciężkiego. Ten drugi przypadek wymusza przyjęcie posadowienia budynku na płycie fundamentowej (możliwe jest oczywiście posadowienie budynku niepodpiwniczonego na ławach) i stawia znacznie wyższe wymagania technologiczno-materiałowe.

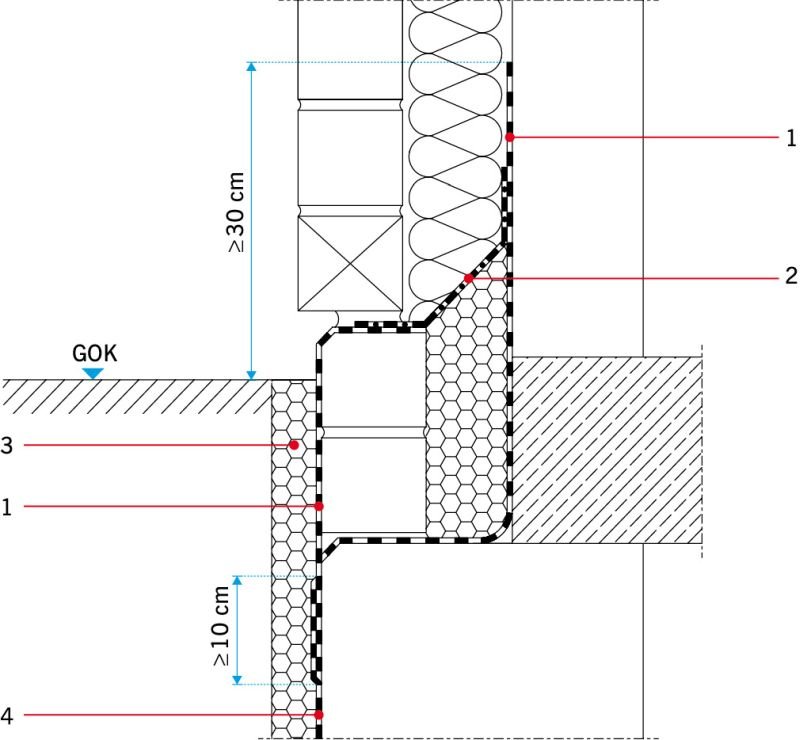

RYS. 6. Detal połączenia izolacji podposadzkowej z izolacją poziomą ław fundamentowych (dylatacja brzegowa płyty posadzki na gruncie) przy obciążeniu wilgocią i niezalegającą wodą opadową. Objaśnienia 1 – ława fundamentowa, 2 – ściana piwnicy, 3 – płyta podłogi na gruncie, 4 – izolacja pozioma ław fundamentowych ze szlamu uszczelniającego lub masy hybrydowej, 5 – izolacja podposadzkowa z masy KMB, 6 – taśma uszczelniająca, 7 – sznur dylatacyjny, 8 – warstwa rozdzielająca (np. folia PE), 9 – termoizolacja podłogi, 10 – wypełnienie dylatacji brzegowej (np. paski styropianu):; rys.: M. Rokiel

Po pierwsze – podłoże musi umożliwiać przeniesienie obciążeń od parcia hydrostatycznego wody. Poziom wody np. 40 cm powyżej poziomu posadzki to tylko obciążenie 400 kg na 1 m2 powierzchni podłogi. Dlatego dla budynków podpiwniczonych jedynym poprawnym rozwiązaniem jest wykonanie odpowiednio zwymiarowanej płyty dennej.

Schemat wykonstruowania hydroizolacji dla tego przypadku pokazują RYS. 1–3 (pozostałe detale, także dla obciążenia wilgocią, pokazują RYS. 4–9).

Hydroizolacja płyty dennej ułożona jest na konstrukcyjnym betonie/żelbecie podkładowym. Dlatego absolutnym błędem jest układanie powłoki wodochronnej na chudym betonie, musi to być odpowiednio zwymiarowana płyta z betonu klasy przynajmniej C20/25 (zalecane C25/30).

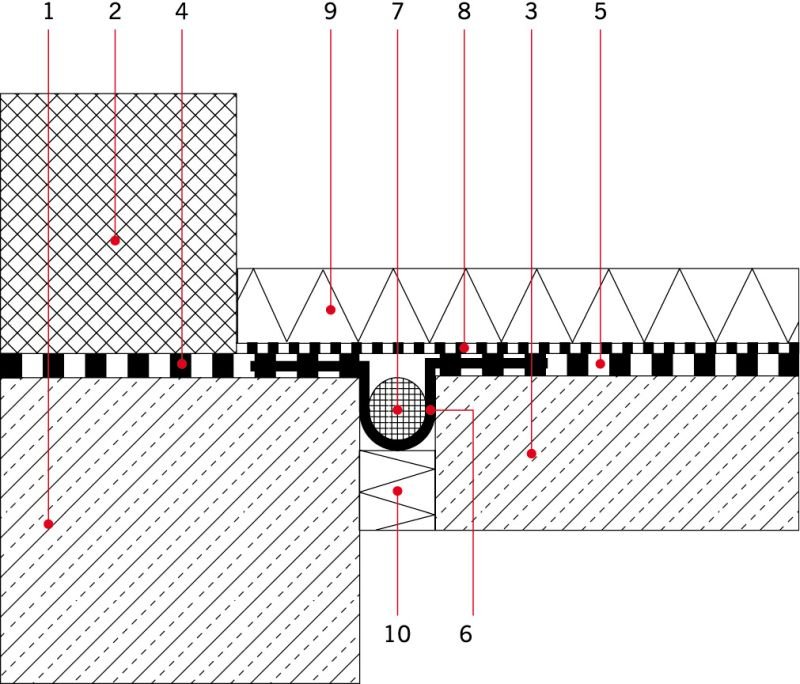

RYS. 7. Uszczelnienie przejścia rurowego przy izolacji z masy KMB przy obciążeniu wodą lub zalegającą wodą opadową. Objaśnienia: 1 – kołnierz ruchomy, 2 – kołnierz stały, 3 – rura instalacyjna, 4 – uszczelnienie zaciskowe, 5 – manszeta uszczelniająca z tworzywa sztucznego ze wzmocnionymi brzegami, 6 – grubowarstwowa bitumiczna masa uszczelniająca KMB nakładana w obszarze przejścia instalacyjnego w dwóch zabiegach; rys.: [3], [4]

Następnymi warstwami są warstwa rozdzielająca (może to być np. folia PE) i warstwa ochronna (jastrych cementowy/beton o wytrzymałości na ściskanie nie niższej niż beton płyty dennej). Warstwy te mają za zadanie zabezpieczyć hydroizolację przed uszkodzeniem przy wykonywaniu robót betoniarsko-zbrojarskich płyty dennej.

Przeznaczone do uszczelniania podłoże musi być mocne, stabilne, nośne, wolne od substancji mogących pogorszyć przyczepność (luźne i niezwiązane cząstki, środki antyadhezyjne, zabrudzenia itp.). Ponadto musi być ono bez ostrych krawędzi i nierówności, wystających wtrąceń itp.

Wystające wypukłości należy skuć. Obecność luźnych i niezwiązanych cząstek stwierdzić można poprzez potarcie podłoża ręką lub przyklejenie taśmy malarskiej. Stabilność podłoża czy obecność ewentualnych słabo związanych warstw wierzchnich sprawdzić można, wykonując próbę zarysowania ostrym przedmiotem lub rysikiem Ri-Re.

W razie stwierdzenia zbyt małej wytrzymałości powierzchniowej konieczne jest dodatkowe wzmocnienie podłoża (o ile to technicznie wykonalne) lub usunięcie niestabilnych fragmentów do uzyskania stabilnego rdzenia. Zawsze konieczna jest także ocena wizualna przygotowanego podłoża. Wygląd należy oceniać przez oględziny w rozproszonym świetle dziennym lub sztucznym, z odległości 50–100 cm. Pozwala to wykryć rysy, spękania itp. wady. Podłoże należy także przygotować w sposób zalecany przez producenta masy KMB przez zagruntowanie systemowym preparatem gruntującym.

RYS. 8. Uszczelnienie przejścia rurowego przy izolacji z masy KMB przy obciążeniu wilgocią lub niezalegającą wodą opadową. Objaśnienia: 1 – izolacja przeciwwilgociowa z masy KMB, 2 – faseta z masy KMB (R = 2 cm), 3 – stabilnie osadzona rura instalacyjna, 4 – płyty ochronne/termoizolacyjne; rys.: [3], [4]

W wewnętrznych narożach należy wykonać wyoblanie (fasetę). Zaleca się tu zastosowanie specjalnych, systemowych zapraw cementowych (szybkowiążące i/lub polimerocementowe). W przypadku obciążenia zalegającą wodą opadową lub wodą pod ciśnieniem zalecane jest wykonanie fasety z systemowej zaprawy cechującej się wodonieprzepuszczalnością lub dodatkowe wykonanie na związanej fasecie powłoki uszczelniającej z cienkowarstwowej zaprawy uszczelniającej (szlamu). Promień fasety powinien wynosić 4–6 cm.

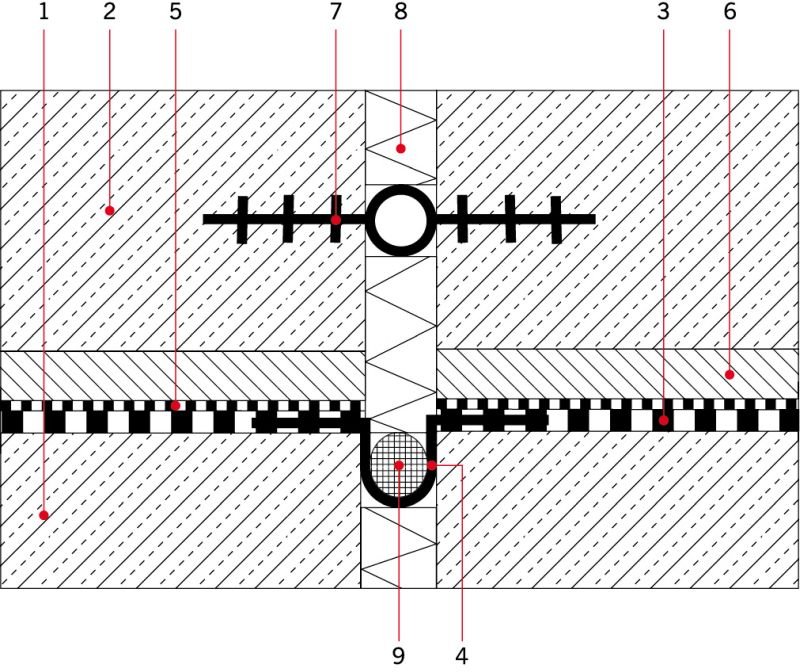

RYS. 9. Uszczelnienie dylatacji w płycie fundamentowej przy obciążeniu wodą pod ciśnieniem lub zalegającą wodą opadową. Objaśnienia: 1 – konstrukcyjny beton podkładowy, 2 – konstrukcyjna płyta denna, 3 – pozioma izolacja przeciwwodna z masy KMB, 4 – taśma uszczelniająca, 5 – warstwa ochronna, np. 2×folia PE, 6 – betonowa wylewka ochronna, 7 – wkładka uszczelniająca, 8 – wypełnienie dylatacji (np. paski styropianu), 9 – sznur dylatacyjny; rys.: M. Rokiel

Jeżeli zezwala na to producent systemu, faseta może być wykonana z masy bitumicznej. W takim przypadku jej promień powinien wynosić maks. 2 cm. Alternatywnie można stosować taśmy uszczelniające.

Uwaga: nie każda taśma może być wklejana w masę KMB, wówczas można do wklejenia zastosować szlam uszczelniający (masę KMB nakłada się na związany szlam z wtopioną taśmą lub specjalną elastyczną żywicą).

Niedopuszczalna jest aplikacja mas polimerowo-bitumicznych na podłoża zamarznięte. Temperaturę aplikacji (dotyczy to temperatury podłoża i powietrza) określa producent stosowanego wyrobu (zazwyczaj jest to przedział temperatur od +5°C do +30°C). Jednocześnie temperatury otoczenia i podłoża powinny być co najmniej o 3°C wyższe od punktu rosy.

Tu wymagany jest komentarz. W skład mas typu KMB wchodzą: bitum, tworzywa sztuczne, wypełniacze, emulgatory, stabilizatory, domieszki nadające własności tiksotropowe, konserwanty i woda. Wiązanie i twardnienie takiej masy zachodzi na dwa sposoby: dla materiałów jednoskładnikowych – przez odparowanie wody, dla materiałów dwuskładnikowych – także na skutek reakcji chemicznej, po dodaniu utwardzacza.

Wiążą się z tym dość specyficzne własności. Materiały dwuskładnikowe, jako że wiążą także na skutek reakcji chemicznej, są dużo mniej wrażliwe na wpływ warunków atmosferycznych, a reakcja wiązania zaczyna się natychmiast po starannym wymieszaniu obydwu składników. Z tego powodu w okresie jesiennym i wiosennym należy stosować szybkowiążące dwuskładnikowe masy KMB.

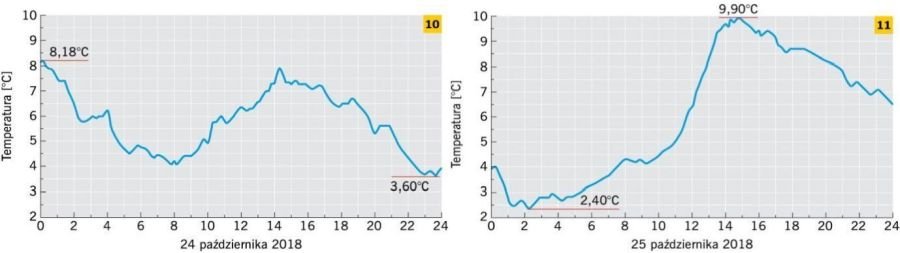

RYS. 10–11. Godzinny rozkład temperatury w dniach 24 października (10) i 25 października (11) 2018 r. wg stacji meteorologicznej w Warszawie. Zakończenie prac hydroizolacyjnych musi nastąpić w takim momencie, aby nałożony szlam lub masa izolacyjna uzyskała wymagane minimalne parametry przed zbytnim obniżeniem się temperatury; rys.: www.meteo.waw.pl/hist.pl

Dlaczego jest to tak bardzo istotne? Na RYS. 10–11 pokazano przykładowy dobowy rozkład temperatury.

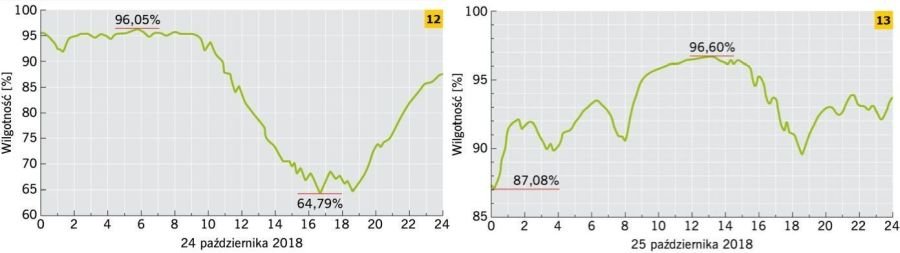

RYS. 12–13. Godzinny rozkład wilgotności powietrza w dniach 24 października (12) i 25 października (13) 2018 r. wg stacji meteorologicznej w Warszawie; rys.: www.meteo.waw.pl/hist.pl

Z rozkładu temperatur wynika, że prace można było prowadzić od godz. 10 teoretycznie do godz. 21, gdyż wtedy temperatura spadła poniżej +5°C. Jednakże przy wilgotności 95% (RYS. 12–13) i temperaturze +5°C punkt rosy wynosi 4,2°C.

Aby nie doszło do kondensacji, temperatura podłoża musi być o 3°C wyższa od punktu rosy. Analogicznie po nałożeniu materiału, zanim temperatura spadnie poniżej +5°C i pojawi się ewentualna kondensacja, powłoka musi mieć czas na uzyskanie takich parametrów, że nie ulegnie ona uszkodzeniu.

Ze względu na powyższe niektórzy producenci mają w ofercie tzw. materiały zimowe, pozwalające na wykonywanie prac w temperaturze poniżej +5°C, wg informacji technicznych nawet do –5°C. Należy jednak pamiętać, że temperatura aplikacji to także temperatura podłoża, a materiał nie może być aplikowany na zmrożone podłoże, dlatego możliwość aplikacji w ujemnych temperaturach jest raczej wątpliwa.

Podłoża betonowe należy bezwzględnie oczyścić z pozostałości olejów szalunkowych i innych substancji mogących powodować pogorszenie przyczepności (obecność olejów szalunkowych można wykryć np. przez próbę zwilżania). Dotyczy to także mleczka cementowego i silnie związanych z podłożem zanieczyszczeń. Można to uczynić metodami mechanicznymi lub ręcznie na niewielkich powierzchniach.

Zalecaną metodą usunięcia zanieczyszczeń materiałami bitumicznymi, farbami oraz smołami są metody strumieniowo-ścierne (piaskowanie), frezowanie lub groszkowanie. Raki, wykruszenia i inne ubytki, w zależności od ich wielkości, uzupełnić zaprawami reprofilacyjnymi (np. typu PCC). Niewielkie nierówności (do 5 mm głębokości) można także egalizować zalecaną przez producenta masą bitumiczną, nakładaną przez tzw. szpachlowanie drapane.

Należy podkreślić, że przygotowanie podłoża (i jego sprawdzenie) jest jednym z najważniejszych etapów prac hydroizolacyjnych. Dlatego wytyczne [3, 4] poświęcają temu zagadnieniu relatywnie dużo miejsca, szczegółowo opisując niezbędne do wykonania podstawowe czynności technologiczne.

Podczas nakładania mas KMB na podłożach betonowych (zwłaszcza wilgotnych), szczególne w miesiącach letnich, często dochodzi do tworzenia się pęcherzy pod świeżą powłoką. Odpowiedzialne za ten stan rzeczy są niewidoczne gołym okiem pory.

W celu zmniejszenia ryzyka tworzenia pęcherzy zalecane jest wstępne przygotowanie przez szpachlowanie powierzchni (szpachlowanie drapane).

Drugim problemem są raki i ubytki na powierzchni rozszalowanego betonu. Należy wówczas rozważyć wykonanie nie tylko szpachlowania drapanego, ale lokalnego wyrównania (naprawy) powierzchni za pomocą zapraw PCC lub przeznaczonych do tego celu szpachlówek.

Szczególnie należy zwracać uwagę na wilgotność podłoża. Masy KMB z reguły tolerują wilgotność podłoża przy nakładaniu, jednak należy przestrzegać tu wytycznych z karty technicznej zastosowanego produktu oraz kierować się zdrowym rozsądkiem. Szczególną uwagę należy zwrócić na wilgotność podłoża w momencie wykonywania poziomej hydroizolacji pod płytą denną.

Jeżeli beton jest zbyt mokry, należy dodatkowo wykonać wstępne uszczelnienie ze szlamu (jedna warstwa). Można do tego zastosować np. sztywny szlam szybkowiążący. Także przy możliwości wystąpienia ciśnienia odrywającego powlokę bitumiczną od podłoża należy stosować dodatkowo warstwę uszczelniającą z mineralnego szlamu.

Masy KMB mogą być nakładane na nieotynkowany mur. Konieczne jest jednak jego staranne wyspoinowanie oraz wypełnienie ubytków czy nierówności. Wszelkie wyłomy o głębokości powyżej 5 mm oraz spoiny muszą być wypełnione zaprawami odpowiednimi do rodzaju podłoża (tzn. dobranymi pod względem parametrów wytrzymałościowych). Najlepsze są suche zaprawy zarabiane na budowie czystą wodą (stabilność parametrów, konsystencja, skurcz). Powłokę wodochronną można nakładać po wyschnięciu materiału reprofilacyjnego.

Jeżeli ubytki nie są głębsze niż 5 mm, do reprofilacji można stosować albo materiał bitumiczny zalecany przez producenta masy uszczelniającej (zazwyczaj jest to ta sama masa uszczelniająca typu KMB), albo zaprawę cementową przeznaczoną do takich zastosowań (fabrycznie workowaną, zalecane jest stosowanie zapraw szybkowiążących i szybkoschnących). Po naprawach materiałami cementowymi podłoże należy zagruntować systemowym gruntownikiem.

Gdy do naprawy stosuje się masę KMB, wówczas najczęściej wykonuje się tzw. szpachlowanie drapane, tzn. nakłada się masę bitumiczną za pomocą pacy, wcierając ją mocno w podłoże. Wspomniane powyżej szpachlowanie drapane jest uznanym sposobem przygotowania podłoża i zalecane jest, aby było wykonywane zawsze. Warstwy tej nie wlicza się do grubości powłoki wodochronnej, a gruntowanie wykonywane jest przed szpachlowaniem drapanym.

Mury z chłonnych materiałów typu beton komórkowy wymagają dodatkowych czynności przygotowawczych. Może to być, w zależności od zastosowanej masy KMB, gruntowanie systemowym gruntownikiem lub wykonanie zamykającego pory szpachlowania z modyfikowanych polimerami cementowych szpachlówek.

Niestabilne fragmenty tynków należy usunąć, a ubytki uzupełnić adekwatną do rodzaju podłoża zaprawą tynkarską (cementową). Konieczne może być także zastosowanie systemowej warstwy sczepnej. Wszelkie rysy, bruzdy i wyłomy należy uzupełnić w analogiczny sposób.

Masy jednoskładnikowe są od razu gotowe do nakładania, natomiast do mieszania dwuskładnikowych mas KMB najlepiej nadaje się niskoobrotowa mieszarka z mieszadłem koszykowym. Należy zawsze przestrzegać podanego w karcie technicznej produktu czasu mieszania.

Gotową masę nakłada się ręcznie, pacą, lub mechanicznie, agregatem natryskowym. Masę należy nakładać w sposób równomierny, warstwami lub w jednym przejściu, o grubości wynikającej z wytycznych producenta, odpowiednich do obciążenia wodą lub wilgocią. Włókninę wzmacniającą, jeżeli jest niezbędna, wtapia się w pierwszą nałożoną warstwę materiału.

Grubość warstwy i sposób nakładania mas KMB zależy od tego, czy wykonujemy izolację przeciwwilgociową czy przeciwwodną [4]. Szczegóły podano w TABELI 2.

Analiza kart technicznych dostępnych na rynku mas KMB pokazuje jednak dość ciekawą rzecz. Znaleźć można materiały, dla których producent mówi o nakładaniu tylko w jednej warstwie, dla innych, wg karty technicznej, nie jest wymagane nałożenie ww. grubości warstwy.

Pojawia się pytanie, z czego wynikają podane w TABELI 2 grubości i ilości nakładanych warstw. I dlaczego jest mowa o grubości wyschniętej warstwy?

Miarodajna dla uzyskania skutecznej izolacji jest zawsze grubość warstwy po wyschnięciu, ale przy nakładaniu konieczne jest kontrolowanie grubości nakładanej powłoki, gdyż te dwie wielkości (grubość świeżej powłoki oraz grubość powłoki po wyschnięciu) są ściśle ze sobą związane. Mówi o tym parametr zwany zawartością części stałych. Przykładowo:

- wymagane zużycie z karty technicznej – 5 dm3/m2, zawartość części stałych – 80%, → grubość powłoki po nałożeniu – 5 mm → objętość powłoki po wyschnięciu – 5 dm3/m2 · 80% = 4 dm3/m2 → grubość warstwy po wyschnięciu – 4 mm;

- wymagane zużycie z karty technicznej – 5 kg/m2, zawartość części stałych – 80%, gęstość gotowej do nałożenia masy 1,15 kg/dm3 → grubość powłoki po nałożeniu – 4,35 mm → grubość warstwy po wyschnięciu – 4,35 mm · 80% = 3,48 mm.

Dlatego nałożona warstwa nie może w żadnym miejscu być cieńsza niż określona przez producenta (maksymalna grubość nałożonej powłoki nie może przekraczać 100% wartości normowej).

Parametr dot. zawartości części stałych jest jednym z dwóch parametrów stosowanych do oceny jakości materiału. Mówi on o tym, o ile zmniejszy się grubość powłoki po wyschnięciu (zawartość części stałych wynosząca 90% oznacza, że po wyschnięciu grubość hydroizolacji będzie wynosić 90% grubości nałożonej świeżej masy). Dostępne na rynku masy KMB mogą się pod tym względem znacznie różnić, co skutkuje znacznym zróżnicowaniem zużycia w celu uzyskania wyschniętej warstwy o żądanej grubości.

Drugim istotnym parametrem jest odporność masy na obciążenia (tzw. obciążalność mechaniczna, w normie PN-EN 15814 [2] nazwana wytrzymałością na ściskanie). Jest ona określana zmniejszeniem grubości warstwy hydroizolacji przy obciążeniu mechanicznym.

W odniesieniu do izolacji przeciwwodnej przy obciążeniu mechanicznym 0,3 MN/m2 zmniejszenie grubości powłoki hydroizolacyjnej nie może być większe niż 50%. Oznacza to, że nie każdy materiał może być zastosowany do izolacji poziomych, decyzja musi być podjęta indywidualnie, po analizie obciążeń i parametrów związanej masy.

Jeżeli chodzi o sposób nakładania to wymóg czy zalecenie nakładania w dwóch warstwach jest logiczny. Aby izolacja była skuteczna, nałożona powłoka musi być ciągła. Z drugiej strony masy KMB mogą być nakładane na różnym podłożu, i nierealne jest, aby było ono zawsze idealnie równe. Do tego dochodzą tzw. trudne i krytyczne miejsca takie jak naroża, miejsca połączeń izolacji poziomej z pionową itp.

FOT. 1. Widoczne oczka siatki świadczą o pocienieniu i nieciągłości powłoki wodochronnej; fot.: M. Rokiel

Rolą wkładki zbrojącej jest przede wszystkim wymuszenie na wykonawcy nałożenia warstwy o żądanej grubości, w przypadku pocienienia powłoki (lub jej nieciągłości) widoczne są oczka siatki. Ułatwia to także inspektorowi nadzoru kontrolę nakładania masy KMB.

Jak istotne są to zagadnienia, pokazuje FOT. 1, na której widać ewidentne lekceważenie zasad sztuki budowlanej. Zastosowanie w narożniku wkładki zbrojącej uniemożliwiłoby także „wykonanie” robót w sposób pokazany na FOT. 2.

Z grubością warstwy ściśle związana jest jej elastyczność (wraz ze zmniejszeniem się grubości powłoki elastyczność maleje), dlatego próba nałożenia cieńszej warstwy będzie skutkować zarówno spadkiem elastyczności powłoki, jak i niebezpiecznym pocienieniem w miejscach lokalnych nierówności podłoża. Nakładanie materiału zawsze w dwóch przejściach pozwala na zminimalizowanie tego niebezpieczeństwa. Należy jednak pamiętać, że błędnie zastosowana siatka może pogarszać parametry eksploatacyjne powłoki, w tym zdolność mostkowania rys. Kilka detali dla obciążenia wodą i wilgocią pokazano na RYS. 1–9.

Duża staranność wymagana jest przy projektowaniu i wykonywaniu uszczelnień przejść rur instalacyjnych. Najlepszym rozwiązaniem i jednocześnie jedynym, gdy mamy do czynienia z obciążeniem wodą, jest stosowanie kołnierzy uszczelniających. Można wyróżnić kilka rodzajów tego typu kołnierzy uszczelniających, natomiast istota uszczelnienia takiego przejścia rurowego jest taka sama. Kołnierz taki składa się z dwóch części: stałej, obsadzanej w murze, oraz ruchomej. Część stała obsadzana jest podczas betonowania (lub murowania) ściany. Schemat pokazuje RYS. 7.

Dylatacje uszczelnia się za pomocą specjalnych taśm zapewniających szczelność przy jednoczesnym zapewnieniu zdolności przenoszenia odkształceń. Taśma taka może być przyklejana do podłoża bezpośrednio z zastosowaniem masy KMB albo za pomocą szlamu lub reaktywnej żywicy. W tym ostatnim przypadku konieczne może być nadanie powierzchni żywicy lekkiej szorstkości – zazwyczaj niezwiązaną żywicę posypuje się piaskiem kwarcowym do żywic (uziarnienie np. 0,2–0,7 mm), a po związaniu nadmiar piasku usuwa. Środek taśmy należy wywinąć w Ω. Przy czym izolacja tylko w płaszczyźnie powłoki wodochronnej jest wystarczająca jedynie w przypadku obciążenia wilgocią.

Przy obciążeniu wodą konieczne jest stosowanie dodatkowej wkładki uszczelniającej obsadzonej w żelbetowej płycie dennej lub ściennej. Szczegóły pokazano na RYS. 9.

W każdym przypadku konieczne jest zabezpieczenie dylatacji przed uszkodzeniem przez otaczający grunt po zasypaniu wykopu.

W przypadku obciążenia wilgocią możliwy jest inny sposób uszczelnienia przejścia rurowego. Podstawowym warunkiem będzie tu stabilne obsadzenie rury i takie przygotowanie jej powierzchni, żeby była zapewniona przyczepność masy KMB. Zwykle konieczne jest odtłuszczenie i uszorstnienie rury instalacyjnej, a samo uszczelnienie polega na wykonaniu z masy KMB fasety na styku rura–ściana (RYS. 8). Można także stosować specjalne manszety przyklejanie do rury i zatapiane w masie KMB.

Równie oczywista powinna być konieczność ochrony powłoki hydroizolacyjnej podczas wykonywania dalszych prac (jeszcze przed zasypaniem wykopów fundamentowych, a także podczas zasypywania). Zacząć trzeba od ochrony powłoki hydroizolacyjnej podczas schnięcia. Do momentu związania/wyschnięcia nałożoną powłokę należy chronić przed zbyt silnym wpływem ciepła (intensywne nasłonecznienie), ale też przed deszczem czy mrozem, wodą gruntową lub pod ciśnieniem. Do tego celu można używać np. folii lub mat.

FOT. 3. Błędne ułożenie płyt termoizolacyjnych (punktowy nacisk na hydroizolację w strefie fasety); opis w tekście; fot.: M. Rokiel

Wpływ mrozu można wyeliminować, stosując np. nadmuch ciepłego powietrza i namioty ochronne. Nagrzewnice nie mogą być skierowane bezpośrednio na warstwę hydroizolacji, wykluczone jest stosowanie promienników podczerwieni oraz otwartego ognia. Nie wolno dopuszczać do kontaktu masy bitumicznej z preparatami typu smary, materiały pędne, rozpuszczalniki czy środki antyadhezyjne.

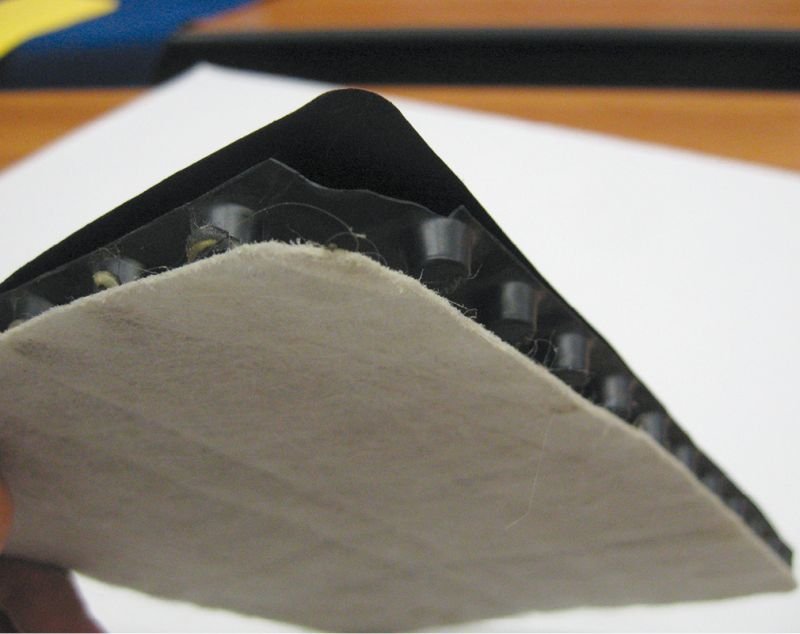

FOT. 4. Membrana kubełkowa może być stosowana jako warstwa ochronna tylko wtedy, gdy jest zespolona z warstwą poślizgową, która nie pozwala na punktowy nacisk kubełków na masę KMB; fot.: M. Rokiel

Drugim etapem jest ochrona podczas zasypywania wykopów fundamentowych lub wykonywania dalszych robót. Nie wolno dopuszczać do punktowego lub liniowego obciążenia hydroizolacji. Jest to szczególnie ważne w obszarze ławy (płyty) fundamentowej (RYS. 2). Ten błąd pokazuje FOT. 3.

Na związaną powłokę nie mogą być przekazywane obciążenia wynikające z osiadania gruntu po zasypaniu wykopów czy też z osiadania budowli po zakończeniu robót. Jest to jeden z powodów, dla których nie wolno stosować samej membrany kubełkowej. Musi ona być z dodatkową warstwą poślizgową/rozdzielającą (FOT. 4), która dodatkowo nie pozwala na punktowy docisk membrany do masy KMB (skutek bezpośredniej „ochrony” masy KMB przez membranę kubełkową pokazano na FOT. 5. Do zabezpieczenia izolacji pionowych najczęściej jednak stosuje się płyty ochronne lub ochronno-termoizolacyjne, odpowiednio ze styropianu (EPS) lub polistyrenu ekstrudowanego (XPS). Płyty ochronno-termoizolacyjne mogą być układane dopiero po wyschnięciu właściwej powłoki uszczelniającej. Można je układać na sucho lub kleić, najczęściej punktowo (na placki), za pomocą tej samej masy KMB.

Literatura

- PN-ISO 2394:2000, „Ogólne zasady niezawodności konstrukcji budowlanych”.

2. PN-EN 15814+A2:2015-02, „Grubowarstwowe powłoki asfaltowe modyfikowane polimerami do izolacji wodochronnej. Definicje i wymagania”. - Richtlinie für die Planung und Ausführung von Abdichtungen mit polymermodifizierten Bitumendickbeschichtungen (PMBC), Deutsche Bauchemie e. V. 2018.

- Richtlinie für die Planung und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile. Deutsche Bauchemie e.V. 2010.

- M. Rokiel, „Hydroizolacje podziemnych części budynków i budowli. Projektowanie i warunki techniczne wykonania i odbioru robót”, wyd. IV, Grupa MEDIUM, Warszawa 2019.

- M. Rokiel, „Poradnik. Hydroizolacje w budownictwie”, wyd. III, Grupa MEDIUM, Warszawa 2019.