Szlamy uszczelniające w izolacji typu wannowego – zastosowania, ograniczenia, problemy

Jakie materiały stosuje się do wykonywania wewnętrznej izolacji typu wannowego? fot. Köster

Na wybór rozwiązania konstrukcyjnego wtórnych izolacji fundamentów ma wpływ wiele czynników, począwszy od stopnia obciążenia wilgocią (wilgoć gruntowa, kondensacyjna, woda pod ciśnieniem, woda opadowa itp.), a skończywszy na stanie obiektu (zarysowania i pęknięcia elementów konstrukcji, konieczność wykonania wzmocnień itp.) oraz innych działających na niego obciążeniach czy występujących czynnikach agresywnych (np. obecność agresywnych substancji w wodzie gruntowej).

Zobacz także

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Parati Płyta fundamentowa i jej zalety – wszystko, co trzeba wiedzieć

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny,...

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny, wygodny oraz wytrzymały. A jak pokazuje praktyka, aby osiągnąć ten cel, należy rozpocząć od podstaw. Właśnie to zagwarantuje nam solidna płyta fundamentowa.

***

W artykule omówiono specyfikę izolacji wannowej. Wymieniono materiały stosowane do wykonywania wewnętrznej izolacji typu wannowego. Podano wymagania stawiane szlamom do uszczelnień typu wannowego.

Sealing slurries used for tanking systems installation – applications, limitations, problems

The article discusses the specificity of tanking systems providing a waterproof seal. The materials used for making the internal tanking systems are listed, along with the requirements for slurries used for tanking systems.

***

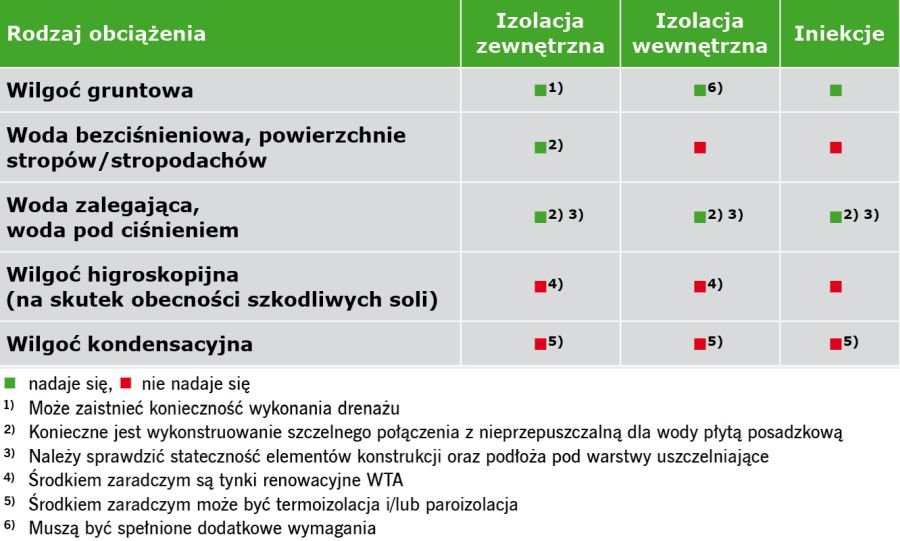

Należy także mieć na uwadze poprzednie, obecne i przyszłe przeznaczenie obiektu, jak również właściwości zastosowanych pierwotnie materiałów (np. skłonność do pęcznienia, możliwość wejścia w reakcje chemiczne z materiałem naprawczym czy uszczelniającym) oraz względy ekonomiczne. Wskazówki dotyczące wyboru koncepcji podane są w TABELACH 1 i 2.

TABELA 2. Izolacje wtórne z cienkowarstwowych zapraw uszczelniających (szlamów) – grubość i ilość warstw

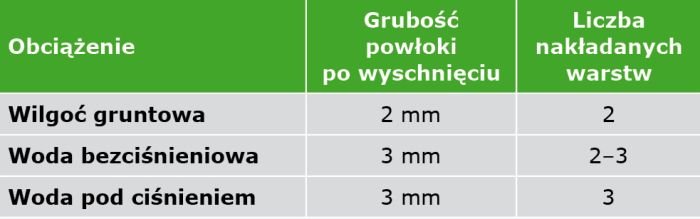

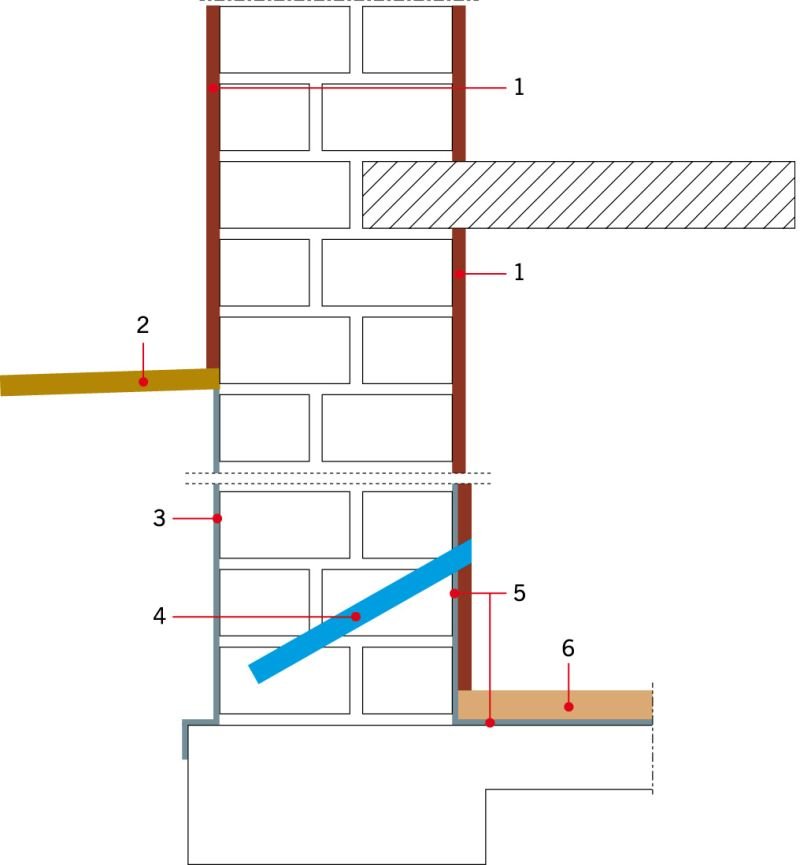

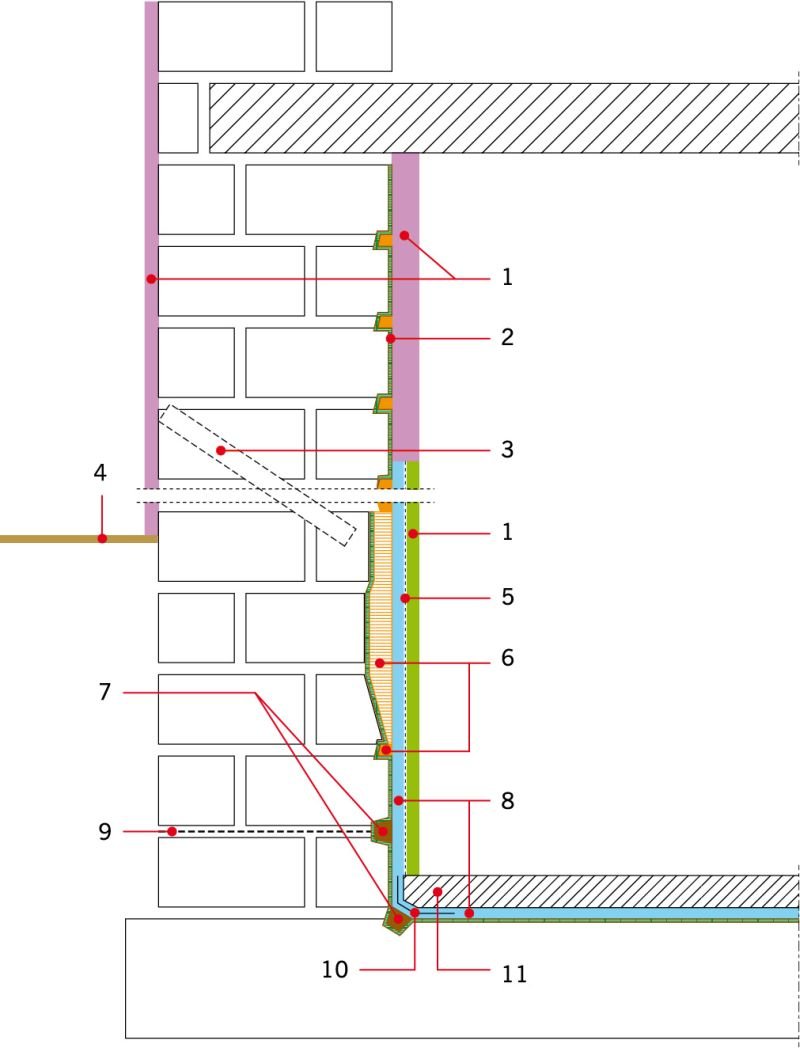

Zdecydowanie najlepszym rozwiązaniem, choć nie zawsze możliwym do wykonania, jest wariant z RYS. 1. Całkowicie odtworzone izolacje wtórne zapewniają odcięcie dopływu wody i wilgoci z zewnątrz. Natomiast RYS. 2 pokazuje wewnętrzne uszczelnienie typu wannowego.

RYS. 1. Optymalny wariant wykonania wtórnych izolacji fundamentów. Objaśnienia: 1 – tynk renowacyjny WTA, 2 – poziom terenu, 3 – izolacja zewnętrzna, 4 – przepona pozioma, 5 – izolacja posadzki, 6 – warstwy posadzki; rys.: [1–3]

RYS. 2. Schemat izolacji typu wannowego. Objaśnienia: 1 – tynk renowacyjny WTA, 2 – przepona pozioma, 3 – poziom terenu, 4 – izolacja wannowa, 5 – tynk renowacyjny lub porowaty, 6 – warstwy posadzki; rys.: [1–3]

Odpowiedź na pytanie, kiedy powinno się stosować izolację wannową, jest prosta. Z fizycznego punktu widzenia oraz zachowania się porowatych materiałów budowlanych w obecności wilgoci i wody takie uszczelnienie ma same wady. Zasadniczą różnicą pomiędzy wtórną zewnętrzną izolacją pionową a izolacją wewnętrzną typu wannowego jest to, że w przypadku izolacji wannowej przekrój ściany cały czas pozostaje wilgotny, narażony na destrukcyjne oddziaływanie nie tylko wody, ale i rozpuszczonych w niej szkodliwych soli, jak również mrozu. Pojawiają się więc dodatkowe problemy z uzyskaniem odpowiedniej termoizolacyjności przegrody.

Zobacz też: Uszczelnianie i renowacja cokołów w istniejących budynkach

Jedynym przyczynkiem do stosowania takiego rozwiązania konstrukcyjno-materiałowego jest sytuacja, gdy izolacja od strony zewnętrznej jest technicznie niewykonalna lub analiza kosztów jej wykonania w połączeniu z analizą warunków przyszłego użytkowania budynku, czasu jego życia itp. wykazuje, że izolacja zewnętrzna (która jest rozwiązaniem dużo droższym) wydaje się w tym przypadku nieuzasadniona.

Abstrahując od kwestii analizy kosztów (bo jest to sprawa zawsze indywidualna), można wyróżnić kilka sytuacji, gdy wykonanie izolacji od zewnątrz jest mało realne czy niemożliwe. Sytuacje takie mogą wystąpić na przykład:

- w centrach miast, gdzie położono nową nawierzchnię, np. płyty rynku, natomiast nie wykonano jednocześnie pionowych zabezpieczeń przeciwwilgociowych ścian piwnicznych budynków okalających tę płytę. Na skutek zmian własnościowych (projektowane lokale użytkowe w piwnicach), zewnętrzne izolacje pionowe można wykonać jedynie w gruncie, przedostając się do niego od wewnętrznego lica ściany piwnicznej. Wykonanie izolacji pionowej w sposób tradycyjny wiązałoby się z utratą gwarancji wykonawczej danej inwestorowi na wykonanie wyłożeń kamiennych nawierzchni płyty rynku,

- w budynkach przyległych do uczęszczanych pasaży handlowych, ruchliwych jezdni itp., gdzie wykonanie w chodniku/jezdni wykopu celem odtworzenia zewnętrznej izolacji pionowej z różnych przyczyn nie jest możliwe,

- w przypadku, gdy do elewacji dochodzą podcienie lub arkady i wykonanie wykopów zewnętrznych ze względów konstrukcyjnych byłoby bardzo kosztowne i/lub utrudnione lub gdy obecność sklepień uniemożliwia lub bardzo utrudnia wykonanie izolacji zewnętrznych,

- w przypadku sporów własnościowych, gdy krawędź ściany budynku jest jednocześnie granicą działki,

- w budynkach częściowo podpiwniczonych w zabudowie szeregowej, gdy zaizolowanie od zewnątrz ściany piwnicznej rozdzielającej część podpiwniczoną od niepodpiwniczonej wymagałaby wykonania wykopów w mieszkaniu.

Jednakże w takich sytuacjach należy zawsze rozważyć celowość wykonania specjalistycznych iniekcji i przepon (kurtynowych, strukturalnych), które uniemożliwiają wnikanie wody w przegrodę.

Izolacja wewnętrzna wymaga ponadto odpowiedniego skonstruowania uszczelnienia na stykach ścian zewnętrznych z wewnętrznymi, jak również odpowiedniego uszczelnienia dylatacji, przejść instalacyjnych itp. Dlatego powłoki takiej nie wolno wykonywać w oderwaniu od analizy całości izolacji wtórnych. Konieczne jest odpowiednie skonstruowanie uszczelnienia na stykach ścian zewnętrznych z wewnętrznymi, jak również odpowiedniego uszczelnienia dylatacji, przejść instalacyjnych itp. oraz odcięć przegród/elementów przyległych do uszczelnianych od wewnątrz powierzchni.

Drugą bardzo istotną rzeczą jest stan zarówno uszczelnianej przegrody, jak i jej powierzchni.

Do wykonywania wewnętrznej izolacji typu wannowego na ścianach stosuje się następujące materiały:

- sztywne szlamy uszczelniające,

- elastyczne szlamy uszczelniające,

- hybrydowe masy uszczelniające.

Na podłożach poziomych stosuje się natomiast:

- sztywne szlamy uszczelniające,

- elastyczne szlamy uszczelniające,

- hybrydowe masy uszczelniające,

- masy polimerowo-bitumiczne,

- rolowe materiały bitumiczne.

Nie oznacza to, że w konkretnym przypadku można zastosować każdy materiał. Najwięcej kontrowersji budzą materiały bitumiczne. Z dwóch powodów:

- w przypadku pomieszczeń przeznaczonych na stały lub czasowy pobyt ludzi niezbędny może być stosowny atest higieniczny, w przypadku pomieszczeń nieprzeznaczonych na pobyt ludzi już nie,

- druga wątpliwość związana jest z charakterem pracy uszczelnienia. Bitumy, jak wiadomo, nie mogą pracować na odrywanie od podłoża, poza tym w różnym stopniu tolerują wilgotne podłoże. Dlatego uszczelnienia, które nie są wykonywane jako zespolone lub są podatne na odkształcenia, muszą mieć odpowiednią warstwę dociskową.

Z praktycznych powodów na ścianach najczęściej stosuje się mineralne szlamy, na podłodze natomiast szlamy, masy hybrydowe i rolowe materiały bitumiczne.

Z doświadczeń wiadomo, że przede wszystkim stosuje się odporne na siarczany cienkowarstwowe zaprawy uszczelniające (szlamy). Muszą one być także odporne na działającą od spodu wilgoć oraz na środowisko zasadowe. Wszelkiego rodzaju powłoki i warstwy uszczelniające nie mogą stanowić warstwy wierzchniej, wymagają one odpowiedniej warstwy ochronnej i w żadnym wypadku nie mogą zostać uszkodzone.

Należy jednak odpowiedzieć na pytanie o parametry szlamów stosowanych do uszczelnień typu wannowego. Czy zawsze wymagana jest zdolność mostkowania rys? Jaka powinna być przyczepność materiału do podłoża? Co z jego dyfuzyjnością?

O tym, że nie są to pytania pro forma, świadczy spora liczba problemów eksploatacyjnych pojawiających się już po wykonaniu prac. Ich analiza pokazuje, że oprócz wymagań związanych z parametrami samego materiału, znaczenie mają właściwości aplikacyjne.

Przeanalizujmy typowe parametry szlamów uszczelniających. Same materiały występują w wariancie sztywnym i elastycznym (już sama nazwa wskazuje na podstawową różnicę pomiędzy nimi) oraz w wariancie jedno- i dwuskładnikowym.

W skład polimerowo-cementowych zapraw wchodzą cement, selekcjonowane kruszywo mineralne o uziarnieniu dobranym według specjalnie opracowanej krzywej przesiewu, włókna i specyficzne dodatki (specjalnie modyfikowane żywice, związki hydrofobowe itp.). Jeżeli zaprawa występuje w postaci elastycznej, dochodzi do tego wodna dyspersja polimerów zapewniających znaczną elastyczność zaprawy po związaniu. Jednoskładnikowe szlamy zawierają redyspergowalne polimery, w szlamach dwuskładnikowych polimery dostarczane są w postaci dyspersji. Teoretycznie może być ich wtedy więcej.

Czy jednak zawsze będzie to działało na plus? Mówienie, że szlamy dwuskładnikowe są lepsze od jednoskładnikowych (lub odwrotnie) to zbyt duże uogólnienie. Trzeba to odnieść do warunków brzegowych aplikacji materiału na konkretnym obiekcie.

Spróbujmy zdefiniować wyjściowe parametry stawiane szlamom do uszczelnień typu wannowego. Analizę taką należy wykonać przede wszystkim w odniesieniu do parametrów mierzalnych (przyczepność, szczelność, zdolność mostkowania rys), ale nie tylko.

Szlamy mogą być stosowane zarówno do izolacji wannowej przed wodą pod ciśnieniem, jak i izolacji przeciwwilgociowej. Sama przyczepność szlamów do podłoża zaczyna się od wartości 0,5 MPa (odpowiada to parciu 50 m słupa wody). Zatem przyczepność nie jest problemem. Proszę zwrócić uwagę, że w literaturze technicznej za minimalną przyczepność przyjmuje się właśnie 0,5 MPa (dotyczy to wprawdzie innych obszarów zastosowań, ale jednocześnie definiuje dolną akceptowalną granicę tej wartości). Nie oznacza to jednak automatycznie tak wysokiej odporności na negatywne parcie wody. W celu wykonania skutecznego uszczelnienia konieczne jest uzyskanie nośnego podłoża oraz zapewnienie jak największej rzeczywistej przyczepności materiału izolacyjnego. Powłoka powinna być nałożona na elemencie konstrukcyjnym, warstwy reprofilacyjne należy wykonać na tyle, na ile jest to niezbędne).

Badania wykonuje się w warunkach laboratoryjnych, budowa rządzi się swoimi prawami. Z istotnych parametrów wymienić tu także należy:

- szczelność – rzeczywista szczelność szlamów jest dużo wyższa niż ewentualne obciążenie wodą, standardem jest 50 m słupa wody (choć spotyka się szlamy o szczelności sięgającej 70 m słupa wody). Dobrze, gdy zastosowany szlam posiada potwierdzoną badaniami skuteczność na negatywne parcie wody,

- mrozoodporność – mierzona jest przyczepnością do podłoża lub przyczepnością i szczelnością. Wartości nie powinny być mniejsze niż początkowe,

- odporność na powstanie rys podłoża (tylko dla szlamów elastycznych). Tu można się spotkać z minimalną wielkością 0,5 mm. Istotna jest tu także metodyka badań, dlatego wartości tej nie można traktować bezkrytycznie (im większa, tym lepiej),

- dyfuzyjność – współczynnik oporu dyfuzyjnego μ dla szlamów waha się od kilkuset do kilku tysięcy (im więcej polimerów w składzie szlamu, tym większy opór dyfuzyjny, dlatego szlamy sztywne są zwykle bardziej dyfuzyjne od elastycznych). Ma on pośrednio wpływ na zachowanie się szlamu na wilgotnych czy mokrych podłożach,

- odporność na sole – jest ona zwykle określana jako siarczanoodporność, rzadko przeprowadza się dodatkowe badania,

- czas i szybkość wiązania – to parametr, który w niektórych sytuacjach może być bardzo istotny.

RYS. 3. Przykładowe rozwiązanie z izolacją typu wannowego. Objaśnienia: 1 – tynk renowacyjny, 2 – przygotowanie podłoża, 3 – przepona pozioma, 4 – poziom terenu, 5 – obrzutka, 6 – systemowa zaprawa wyrównująco renowacyjna, 7 – systemowa zaprawa uszczelniająca, 8 – szlam uszczelniający, 9 – stara izolacja, 10 – taśma uszczelniająca (opcjonalnie), 11 – warstwy posadzki

Uwaga: wzajemny poziom (3) i (4) dobrać tak, aby nie dochodziło do penetracji wilgoci powyżej przepony. Alternatywnie można uszczelnić ten odcinek np. powłoką ze szlamu uszczelniającego.; rys.: [1–3]

Prace związane z izolacją wannową wykonuje się zwykle w niesprzyjających warunkach, na wilgotnym czy też wręcz mokrym podłożu (do tego może dochodzić problem z kondensacją powierzchniową). Zatem stosowany materiał powinien jak najszybciej uzyskać odporność na oddziaływanie wilgoci. To jest związane właśnie z szybkością wiązania. W skrajnych przypadkach stosuje się jako pierwszą warstwę szlamy szybkowiążące (mogą to być także szlamy sztywne), które stanowią wstępne uszczelnienie podłoża. Zbyt wysoka wilgotność podłoża może być także problemem przy aplikacji materiałów bitumicznych. W takim przypadku niezbędne może być wykonanie wstępnego uszczelnienia podłoża szybkowiążącym szlamem.

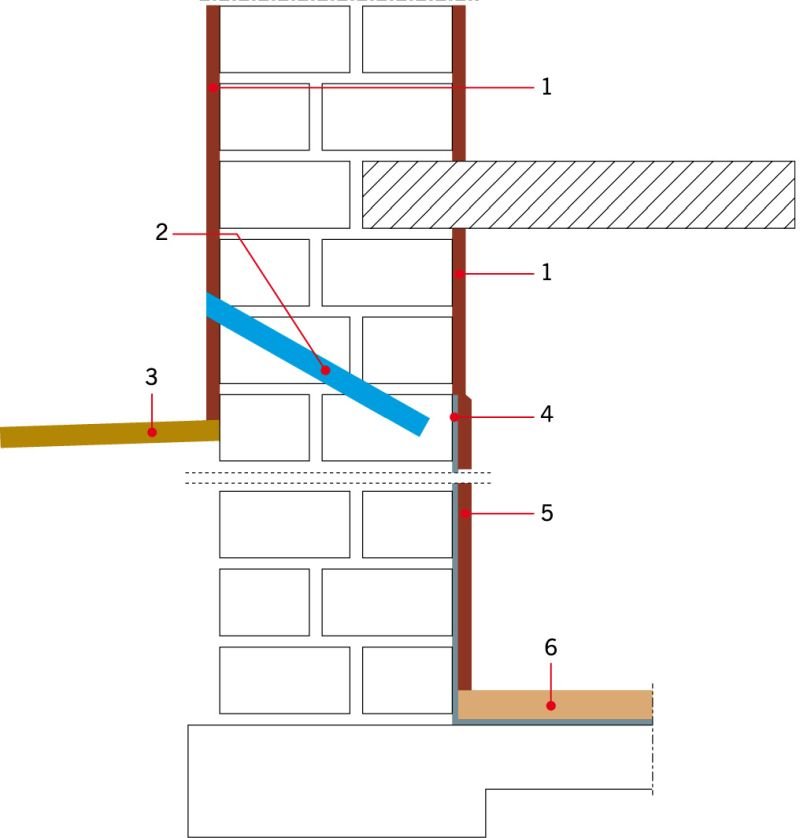

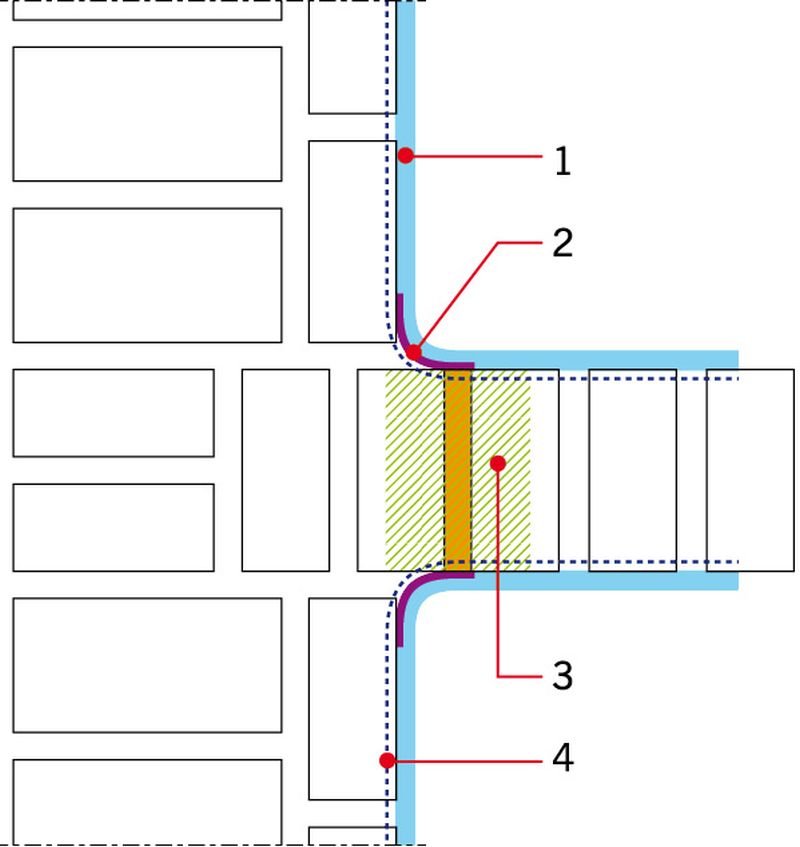

RYS. 4. Sposób odizolowania ścian wewnętrznych. Objaśnienia: 1 – szlam uszczelniający, 2 – taśma uszczelniająca (alternatywnie wyoblenie), 3 – uszczelnienie metodą iniekcji, 4 – przygotowanie powierzchni; rys.: [1–3]

Przykładowe rozwiązanie z izolacją typu wannowego pokazano na RYS. 3. Izolacja wannowa nie może jednak ograniczać się do wykonania prac zgodnie z tym schematem. Nie wystarczy w opisie technologii podać, żeby wypukłe naroża sfazować (niedopuszczalne są ostre krawędzie w podłożu), a we wklęsłych wykonać fasetę z systemowej zaprawy naprawczo-uszczelniającej (promień wyoblenia przynajmniej 3 cm).

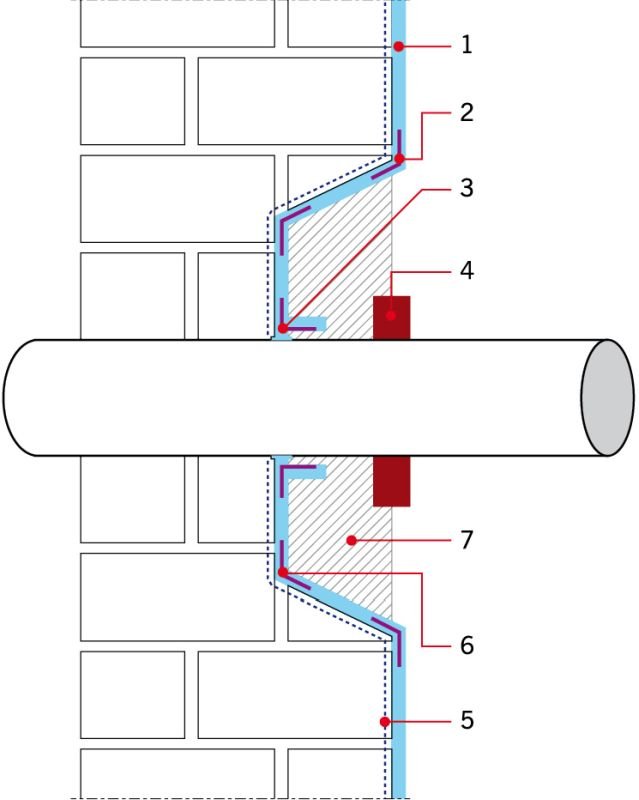

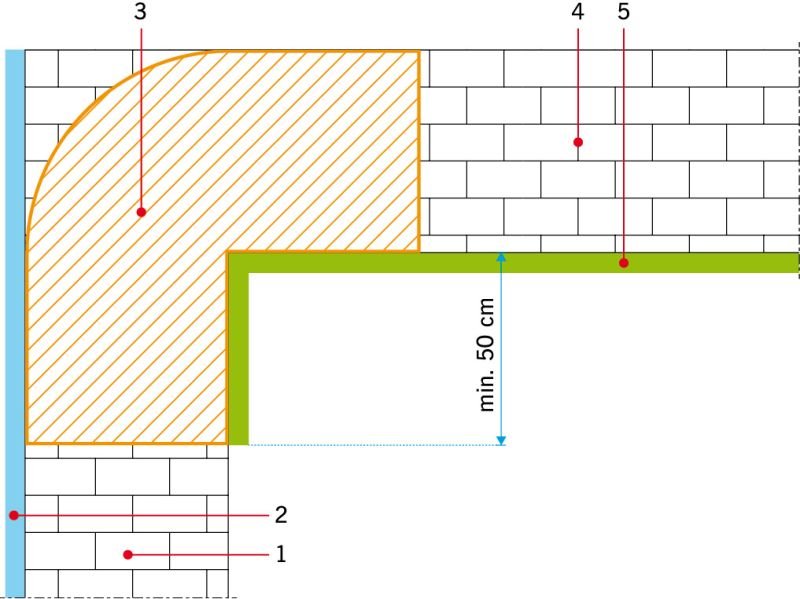

Należy zaprojektować i podać sposób odizolowania ścian wewnętrznych, wykonania uszczelnień przejść rur instalacyjnych (przykładowe detale pokazano na RYS. 4–5), jak również uwzględnić obecność schodów, kominów, kanałów wentylacyjnych itp. Bardzo starannie należy zaprojektować połączenie ściany z izolacją od zewnątrz ze ścianą izolowaną wannowo. Zwykle wykonuje się to za pomocą metod iniekcyjnych (iniekcja strukturalna – RYS. 6).

RYS. 5. Uszczelnienia przejść rur instalacyjnych. Objaśnienia: 1 – szlam uszczelniający, 2 – taśma uszczelniająca, 3 – kołnierz uszczelniający (alternatywnie wyoblenie), 4 – elastyczna masa uszczelniająca, 5 – przygotowanie powierzchni, 6 – taśma uszczelniająca (alternatywnie faseta), 7 – wodoszczelna zaprawa reprofilacyjna; rys.: [1–3]

Zastosowanie izolacji wannowej praktycznie likwiduje po wewnętrznej stronie powierzchnię odparowania. Brak skutecznej izolacji poziomej powyżej będzie skutkować podwyższeniem poziomu podciągania kapilarnego, łącznie z możliwością pojawienia się wilgoci w obszarach do tej pory nieobciążonych wilgocią, dlatego należy bezwzględnie wykonać przeponę poziomą w miejscu blokującym możliwość wnikania wilgoci kapilarnej w obszary powyżej izolacji wannowej. Bardzo istotne jest jednak zachowanie odpowiedniego zakładu szlamu na przeponie poziomej. Odstęp pomiędzy poziomem wykonywania przepony (płaszczyzna pozioma osi nawiertów przy izolowanej powierzchni) a krawędzią szlamu powinien wynosić min. 15 cm, jednak nie należy tej odległości zwiększać, gdyż krystalizujące na powierzchni wysychającej ściany sole mogłyby odspoić warstwę szlamu. Za optymalną odległość przyjmuje się 15–20 cm [1]. Jako warstwę wykończeniową na ściany należy nałożyć np. tynk renowacyjny WTA [3–4].

RYS. 6. Przykładowe połączenie ściany z izolacją od zewnątrz ze ścianą izolowaną wannowo. Objaśnienia: 1 – ściana izolowana zewnętrznie, 2 – izolacja zewnętrzna, 3 – iniekcja strukturalna, 4 – ściana izolowana od wewnątrz, 5 – izolacja wannowa; rys.: [2–3]

Należy podkreślić, że pomimo zastosowania izolacji wannowej na powierzchni zaizolowanej ściany może pojawić się woda. Nie musi to świadczyć o nieskuteczności samego materiału hydroizolacyjnego, bardziej prawdopodobna może być błędna diagnoza (wilgoć kondensacyjna), a nie wnikająca w przegrodę wilgoć i/lub brak kompleksowości prac. Nie zmienia to faktu, że izolacja wannowa musi zawsze być traktowana jako rozwiązanie specjalne, poprzedzone kompleksową analizą obiektu.

Literatura

1. WTA Merkblatt 4-6-14, „Nachtraegliches Abdichten erdberuehrter Bauteile”.

2. M. Rokiel, „Hydroizolacje w budownictwie”, wyd. II rozszerzone, Grupa MEDIUM, Warszawa 2019.

3. M. Rokiel, „Renowacje obiektów budowlanych. Projektowanie i warunki techniczne wykonania i odbioru robót”, wyd. II, Grupa MEDIUM, Warszawa 2019.

4. WTA Merkblatt 4-9-19, „Nachträgliches Abdichten und Instandsetzen von Gebäude-und Bauteilsockeln”.

5. R. Graefe, „Kellersanierung. Ratbeger fuer die Praxis. Schaeden erkennen, bewerten, sanieren”, Rudolf Mueller Verlag, 2017.

6. R. Graefe, „Altbausanierung. Ratbeger fuer die Praxis. Richtig planen und ausfuehren”, Rudolf Mueller Verlag, 2017.

7. „Richtlinie für die Planung und Ausführung von Abdichtung erdberührter Bauteile mit flexiblen Dichtungsschlämmen”, Deutsche Bauchemie e.V. 2006.

8. „Richtlinie für die Planung und Ausführung von Abdichtung von Bauteilen mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile”, 2001.

9. WTA Merkblatt 2-9-20, „Sanierputzsysteme”.