SIPUR: Nowa dekada, nowe cele

Maciej Kubanek, prezes zarządu Polskiego Związku Producentów i Przetwórców Izolacji Poliuretanowych PUR i PIR „SIPUR", fot. J. Guzal

O popularności izolacji natryskowych oraz o przyszłości i perspektywach rozwoju branży poliuretanowej mówi Maciej Kubanek, prezes zarządu Polskiego Związku Producentów i Przetwórców Izolacji Poliuretanowych PUR i PIR "SIPUR".

Zobacz także

Redakcja miesięcznika IZOLACJE Purinova: Wyznaczamy standardy w branży budowlanej

Z jakimi wyzwaniami zmaga się obecnie rynek budowlany i jak możemy wspólnie dbać o środowisko? O planowanych inwestycjach oraz strategii rozwoju firmy Purinova mówi Grzegorz Gaweł, prezes zarządu.

Z jakimi wyzwaniami zmaga się obecnie rynek budowlany i jak możemy wspólnie dbać o środowisko? O planowanych inwestycjach oraz strategii rozwoju firmy Purinova mówi Grzegorz Gaweł, prezes zarządu.

Redakcja miesięcznika IZOLACJE SIPUR: Branża poliuretanowa w Polsce – wyzwania i perspektywy

Od jakich czynników zależy dalszy rozwój branży poliuretanowej w Polsce? O poszerzaniu zakresu zastosowania poliuretanu oraz o nowych technologiach mówi Maciej Kubanek, prezes zarządu Związku „SIPUR”.

Od jakich czynników zależy dalszy rozwój branży poliuretanowej w Polsce? O poszerzaniu zakresu zastosowania poliuretanu oraz o nowych technologiach mówi Maciej Kubanek, prezes zarządu Związku „SIPUR”.

Redakcja miesięcznika IZOLACJE BAUMIT: Innowacje to nasze drugie imię

Prezes zarządu BAUMIT Zbigniew Kaliciński podsumowuje 30 lat działalności firmy, mówi też o planach inwestycyjnych, strategii oraz perspektywach rozwoju kierowanego przedsiębiorstwa w kontekście tendencji...

Prezes zarządu BAUMIT Zbigniew Kaliciński podsumowuje 30 lat działalności firmy, mówi też o planach inwestycyjnych, strategii oraz perspektywach rozwoju kierowanego przedsiębiorstwa w kontekście tendencji na rynku budowlanym.

W roku ubiegłym Polski Związek Producentów i Przetwórców Izolacji Poliuretanowych PUR i PIR "SIPUR" obchodził swoje 10-lecie. Jaka była historia powstania tej organizacji?

Nasz Związek powstał w odpowiedzi na coraz mocniej artykułowaną potrzebę formalnego zrzeszenia się oraz reprezentowania wspólnych interesów firm związanych z izolacjami poliuretanowymi. W roku 2009 podjęto kolejną próbę, wcześniejsze niestety zakończyły się niepowodzeniem... Inicjatorami skutecznych działań było kilka osób z wiodących firm działających w Polsce. Jeśli mnie pamięć nie myli, reprezentowali oni m.in. firmy Bayer (obecnie Covestro), Huntsman, Kingspan Insulation (EcoTherm), PCC Prodex, Polychem Systems oraz Recticel.

W tym miejscu szczerze powiem, że skoro dopiero dziesięć lat temu udało się powołać nasz Związek, to znaczy, że naprawdę nie było to łatwe. Dlatego we wszystkich naszych działaniach musimy mieć ciągle z tyłu głowy, żeby w żaden sposób nie osłabić pozytywnego efektu wynikającego z porozumienia się wokół wspólnego programu firm, które oferują wyroby i grupy produktowe na co dzień ze sobą konkurujące.

Jaki udział rynku stanowią firmy zrzeszone w Związku i ile jest ich obecnie zrzeszonych?

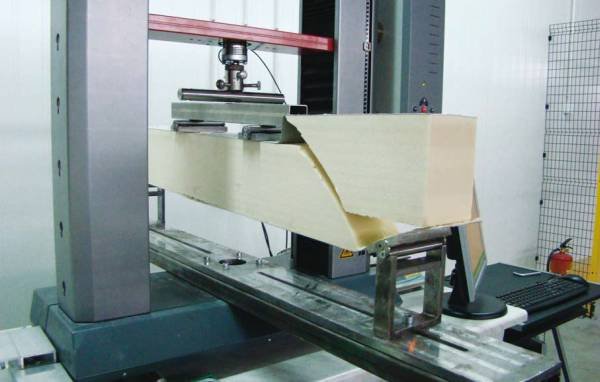

Do Polskiego Związku Producentów i Przetwórców Izolacji Poliuretanowych PUR i PIR "SIPUR" należy obecnie 28 firm. W swoim gronie mamy zarówno wytwórców produktów izolacyjnych z poliuretanu, jak i firmy, które produkują surowce i systemy do wytwarzania wyrobów do izolacji cieplnej. Gdy mówimy o dostawcach surowców i systemów, których na potrzeby „SIPUR” określamy mianem producentów, to do naszej organizacji należą firmy odpowiadające za ok. 90% rynku rozumianego jako wyroby budowlane z poliuretanu przeznaczone do izolacji cieplnej. Natomiast jeżeli w naszym Związku mówimy o przetwórcach, to mamy na myśli firmy, które wytwarzają wyroby izolacyjne PUR/PIR. Gdybyśmy ograniczyli się do grup produktowych działających aktualnie w "SIPUR" (izolacje techniczne, izolacje natryskowe i płyty izolacyjne), to ja oszacowałbym udziały firm członkowskich w rynku na około 50%. W tym miejscu należy także wspomnieć o produkowanych w Polsce płytach warstwowych, które w przeważającej ilości mają wypełnienie z poliuretanu.

Ze względu na nie tylko izolacyjną, ale także konstrukcyjną rolę, jaką w przeciwieństwie do innych wyrobów z poliuretanu stosowanych w budownictwie pełni rdzeń w ściennych i dachowych płytach warstwowych w okładzinach metalowych (gotowe przegrody niewymagające dodatkowych materiałów od strony zewnętrznej czy wewnętrznej), producenci tych wyrobów nie zostali zaproszeni przez moich poprzedników do wspólnych działań w ramach naszego Związku. Staram się to zmienić i wierzę w efekt pozytywny dla całej branży poliuretanowej.

Z informacji, które posiadam, zakładam, że udział materiałów izolacyjnych typu PUR/PIR w budownictwie szacuje się na poziomie 5-6%. Biorąc pod uwagę dane z Europy Zachodniej, gdzie ten udział jest większy, gdzie może być ta branża w perspektywie 10 lat, jeśli chodzi o udział w rynku?

Moim zdaniem będziemy się zbliżać do poziomu dwucyfrowego. Przyrosty globalnej produkcji poliuretanu przeznaczonego dla różnych branż i aplikacji wynoszą w skali roku 5-7%. W Polsce ten rozwój też jest widoczny.

Gdzie obecnie widzicie największe możliwości tego rynku, w jakich zastosowaniach?

Pomimo wszystko bardziej w budownictwie przemysłowym. Mówię pomimo wszystko, ponieważ u indywidualnego odbiorcy, który buduje lub już posiada dom, powstało tak silne zapotrzebowanie na ocieplenie poddasza przy pomocy natrysku poliuretanu, że wiele osób z branży, w tym także ja, jest tym trochę zdziwionych.

W budownictwie przemysłowym bardzo mocny wpływ na końcową decyzję ma cena, a także nawyki, czy mówiąc bardziej elegancko - tradycja. A tradycja w Polsce nie jest niestety zbyt sprzyjająca dla wyrobów z poliuretanu, z wyłączeniem płyt warstwowych. Te ostatnie są produkowane w naszym kraju od około 45 lat, a np. płyty izolacyjne zdecydowanie krócej.

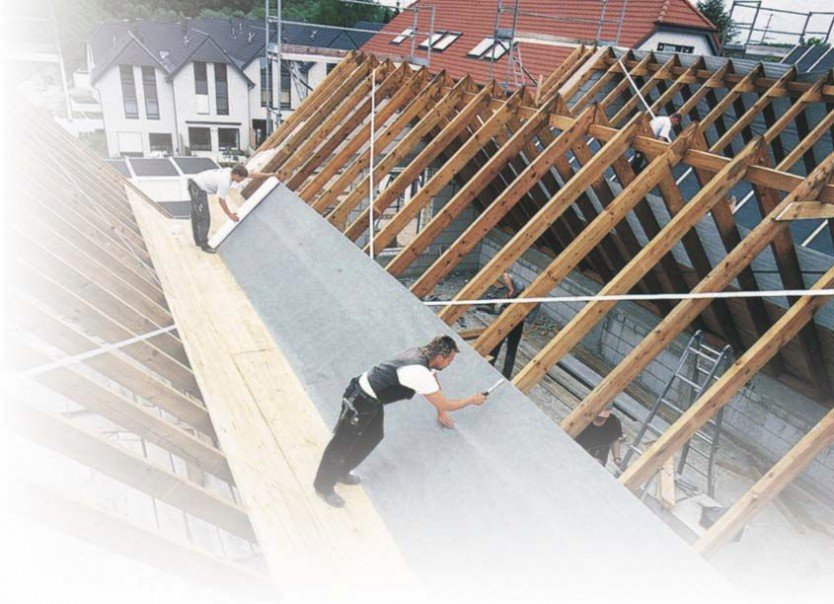

Ze względu na rosnące wymagania cieplne mamy nadzieję na zdecydowane zwiększanie udziałów poliuretanu w budownictwie indywidualnym. Myślę w tym momencie przede wszystkim o dachach skośnych izolowanych nakrowiowo płytami poliuretanowymi oraz o poddaszach natryskiwanych in-situ od strony wewnętrznej poliuretanem otwartokomórkowym. Oczywiście należy mieć na uwadze dość małą powierzchnię statystycznego dachu/poddasza. Najczęściej jest to 150-250 m2.

Wspominając o budownictwie przemysłowym, co konkretnie macie na myśli? Chodzi o dachy płaskie?

Tak, przede wszystkim obszarem przyszłych wzrostów powinny być nadal dachy płaskie i budynki agro. Izolacja dachu płaskiego przy pomocy płyt poliuretanowych skutkuje korzyściami technicznymi i ekonomicznymi, na które polski inwestor jest bardzo zorientowany (pocienienie grubości i kosztu blachy trapezowej, zmniejszenie ciężaru i kosztu konstrukcji stalowej dachu). Dodatkowymi korzyściami są krótsze (i tańsze) łączniki, mniejsze (i tańsze) obróbki itd. Gdy mówimy o przewidywanych wzrostach, pojawia się oczywiście zastrzeżenie dotyczące warunków formalno-prawnych (przepisów), w jakich będziemy funkcjonować w przyszłości.

Generalnie mamy obecnie zarówno w Europie, jak i w Polsce okres bardzo sprzyjający izolacjom, ponieważ przepisy oraz świadomość architektów i projektantów budynków, a także firm wykonawczych i użytkowników wpływają na rosnące zapotrzebowanie na wyroby izolacyjne, szczególnie na te bardziej efektywne. Korzyścią z ich stosowania jest coraz więcej bardzo dobrze zaizolowanych budynków, w których zminimalizowano lub wręcz wyeliminowano straty ciepła, a w konsekwencji radykalnie zmniejszono zużycie energii. W praktyce zmierzamy w stronę budynków prawie zeroenergetycznych i pasywnych. Generalnie jest to okoliczność bardzo korzystna dla producentów wszystkich rodzajów wyrobów izolacyjnych, która powinna sprzyjać wspólnym działaniom podejmowanym przez firmy i stowarzyszenia promujące różne technologie izolacyjne. Niestety w Polsce nie widzę takich szerszych inicjatyw. Mówię o tym z żalem, ponieważ na poziomie europejskim jest inaczej.

Takie jest życie…

To nie tylko życie, to także pewien sposób myślenia, a także umiejętność wspólnego działania "ponad podziałami". W Europie Zachodniej jest przecież w wielu obszarach podobnie jak u nas. Jest ostra konkurencja, są także plany rozwojowe, budżety, raporty itp. Tym, co m.in. różni naszych europejskich kolegów od nas, jest umiejętność identyfikowania przez producentów oferujących konkurujące produkty i technologie wspólnych szans i wspólnych zagrożeń, a także skuteczne realizowanie zaakceptowanych, zgodnych z prawem wspólnych działań.

Wspomniał Pan o zapotrzebowaniu na izolacje natryskowe stosowane na poddaszach w nowym budownictwie jednorodzinnym. Z czego to się wzięło? Co decyduje o tym, że ta technologia cieszy się taką popularnością? Dostępność ekip wykonawczych, szybkość aplikacji, skuteczność…

To istotne argumenty, chociaż nie jedyne. Na pierwszym miejscu wymieniłbym ogromne, stale rosnące zainteresowanie tą technologią, jakie obserwujemy w naszym kraju. Zadowolenie klientów (inwestor przekazuje sąsiadowi dane firmy, która wykonała natrysk pianki; sąsiad podpatruje, kto wykonał natrysk w budynku obok itp.) dodatkowo wzmacnia popyt i wspiera rozwój technologii. W odpowiedzi po stronie podażowej mamy coraz więcej firm, które wykonują izolacje natryskowe z pianki poliuretanowej. Stosunkowo mała bariera wejścia skutkuje kolejnymi chętnymi, którzy dołączają do tego biznesu. Firmy oferujące systemy do izolacji natryskowej in-situ wraz z dostawcami sprzętu szkolą kolejnych operatorów i równoważą w ten sposób rosnące potrzeby rynku. Technologia sprawdza się i rozwija, ponieważ ma szereg zalet. Oprócz wymienionych przez Pana, jest to także możliwość wykonania natrysku na podłożu o dowolnym (zmiennym) kształcie, o wymaganej grubości w jednym przejściu, brak typowego montażu, poprawa akustyki i konkurencyjna cena. Te ostatnie dwie zalety dotyczą przede wszystkim tzw. natrysku otwartokomórkowego np. na poddaszu użytkowym.

Uściślijmy to. Na rynku oferowane są technologie tzw. natrysku otwarto- i zamkniętokomórkowego. Czym one się różnią?

Rzeczywiście oba rodzaje natrysku różnią się w niektórych obszarach. Po pierwsze tym, od czego wszystko się zaczyna, czyli gęstością. W przypadku otwartej komórki jest to najczęściej 8-12 kg/m3. Dla zamkniętej jest to poziom 33 i więcej kg/m3, a na dachy od strony zewnętrznej nawet 55-70 kg/m3. Pochodną gęstości jest m.in. budowa izolacji z pianki poliuretanowej. Z tej o małej gęstości uzyskujemy piankę otwartokomórkową, w której czynnikiem izolującym jest przede wszystkim powietrze. W praktyce skutkuje to tym, że współczynnik przewodzenia ciepła λ wynosi 0,035-0,042 W/(m·K). Są to wartości porównywalne z tradycyjnymi materiałami izolacyjnymi stosowanymi w budownictwie. Dla zamkniętokomórkowej izolacji in-situ λ mieści się w zakresie 0,026–0,028 W/(m·K). Ponieważ izolacje natryskowe nie mają dwóch okładzin, współczynnik przewodzenia ciepła jest gorszy niż dla wyrobów z obiema okładzinami np. płyt poliuretanowych, dla których λ wynosi najczęściej 0,021-0,025 W/(m·K). W Polsce ze względu na stosunek ceny do jakości bardzo popularny jest natrysk otwartokomórkowy.

Od wielu lat obserwuję ten rynek. Widzę, jak rośnie i od jakich czynników zależy. Dziwię się, że brakuje tu takiej wiedzy książkowej, która by regulowała kwestie związane z tą technologią. Do tej pory nie powstały żadne wytyczne techniczne w tym zakresie.

W interesie całej branży oraz firm produkujących systemy do natrysku in-situ jest skuteczne szkolenie operatorów i egzekwowanie poprawnej technologii. Wśród firm zaopatrujących w takie systemy wykonawców natrysków dominują tzw. polskie system-house, które są członkami naszego Związku. Trzeba w tym miejscu podkreślić, że to właśnie one wspólnie z dostawcami sprzętu do natryskiwania organizują w sposób cykliczny profesjonalne szkolenia dla firm aplikujących piankę. Producenci systemów tak postępują, ponieważ w przypadku natryskiwania pianki, podobnie jak w przypadku wyrobów produkowanych fabrycznie, proces wytwarzania izolacji musi uwzględniać kwestie technologiczne, jakościowe i bhp. Nie można zapominać, że szkoleni są pracownicy firm natryskujących, które są zaopatrywane przez producentów systemów. Relacja jest więc dosyć delikatna. "SIPUR" chciałby wpływać na uczestników rynku, oczywiście zgodnie z prawem i w pozytywnym sposób. Ze zrozumiałych względów możemy działać tylko w sposób uzgodniony i zaakceptowany przez firmy członkowskie, które na co dzień funkcjonują na rynku i znają go (czują) najlepiej.

Mimo wszystko nie jest zbyt dobrze, gdyż jedynym źródłem wiedzy o tych rozwiązaniach są firmowe foldery i filmy. Inwestor indywidualny może się czuć w tym trochę zdezorientowany.

Ciekawa uwaga. Osobiście wolałbym, aby w ramach działań naszego Związku pojawiły się np. wspólne opracowania techniczne przygotowane przez specjalistów z firm dostarczających systemy do natryskiwania i z firm aplikujących piankę in-situ. "SIPUR" jest otwarty na takie inicjatywy, ale ich realizacja nie jest możliwa bez akceptacji i czynnego udziału przedstawicieli firm członkowskich. Obszar związany z parametrami i stosowaniem wyrobów poliuretanowych, np. płyt izolacyjnych, izolacji technicznych, ale także systemów natryskowych, firmy członkowskie chcą zachować dla siebie. Z tego właśnie powodu nie uzyskała akceptacji propozycja opracowania wytycznych czy rekomendacji Związku dla poszczególnych grup produktowych. Generalnie wynika to z filozofii wielu firm członkowskich, które chcą się między sobą różnić. Natomiast udało nam się końcowo uzgodnić tematykę i zakres wspólnych działań w ramach "SIPUR". Co ciekawe, zaakceptowanym obszarem do aktywnego działania naszego Związku jest w praktyce to, czego firmy członkowskie nie robią. Wynika to z prostego faktu, że jeśli część firm aktywnie działa w jakimś obszarze, to z oczywistych powodów nie chce, żeby było to przedmiotem działania "SIPUR". Rozumiem to, ponieważ w dużej mierze wynika to z natury czy charakteru poliuretanu, który jest materiałem innowacyjnym i w wielu przypadkach poprawne i sprawdzone rozwiązania techniczne są efektem sporych nakładów czasu i środków poniesionych przez poszczególne firmy.

Zgadzam się z Pana sugestią, iż z punktu widzenia inwestora indywidualnego, który myśli o zamówieniu i wykonaniu izolacji natryskowej, dobrze byłoby, aby mógł sięgnąć także po wytyczne czy rekomendacje przygotowane przez stronę niezaangażowaną komercyjnie. Staram się przekonywać do tego przedstawicieli firm członkowskich, ale z oczywistych względów nie mogę ignorować ich stanowiska. A na dzisiaj jest ono takie, żeby indywidualne komunikowanie się z rynkiem firm wykonujących natrysk i firm dostarczających systemy było głównym źródłem informacji. Dotyczy to także szkoleń, o których rozmawialiśmy wcześniej. Być może zmieni się to w przyszłości np. z racji nowych regulacji europejskich. Póki co nie ma takiej sytuacji.

Jakiś czas temu uchwalono zmiany w przepisach budowlanych dotyczące m.in. wymogów cieplnych. Mam tu na myśli rozporządzenie w sprawie warunków technicznych, jakie powinny spełniać budynki i ich usytuowanie, które - mówiąc w największym skrócie - zaostrzają wymagania dotyczące izolacyjności termicznej materiałów stosowanych w budynkach. W momencie ich wprowadzania w życie można było przyjąć, że dla takich rozwiązań jak izolacje poliuretanowe otwiera się "autostrada" do wzrostu sprzedaży. Wydawało się, że materiały typu PIR, z racji stosunkowo niewielkiej grubości, mają szansę się mocno rozwijać. Z perspektywy czasu czujecie, że to się rzeczywiście zadziało?

Z punktu widzenia "SIPUR" mogę potwierdzić, że sprzedaż poliuretanu do celów izolacyjnych rośnie. Do Związku dociera sporo pytań, to ja się nimi zajmuję na początkowym etapie. Coraz większa liczba telefonów i maili potwierdza, że inwestor albo nie ma możliwości zastosowania tak grubej izolacji, jaka wynikałaby z lambdy tradycyjnego materiału, albo nie chce tego zrobić, ponieważ w sposób świadomy zamierza zminimalizować łączną grubość przegrody. Niski współczynnik przewodzenia ciepła poliuretanu to faktycznie jedna z zasadniczych przewag konkurencyjnych promowanego przez Związek materiału. Wywołuje to znaczący skutek rynkowy, ale nie jestem pewien, czy właściwe byłoby nazywać to dzisiaj "autostradą". Serdecznie życzę tego wszystkim koleżankom i kolegom z branży poliuretanowej, ale na razie określiłbym to jako "drogę szybkiego ruchu".

Pewną barierą może być wciąż cena.

Generalnie cena zawsze maleje wraz ze wzrostem produkcji. Oczywiście tak się dzieje również w przypadku poliuretanu. W naszym przypadku należałoby wspomnieć również o zmianach cen. Wynikają one głównie z powodu światowych wahań cen surowców, przede wszystkim izocyjanianów. Ponad dwa lata temu mieliśmy do czynienia z bardzo trudną sytuacją. Z informacji, które teraz do mnie docierają, wynika, że mamy do czynienia z cenami surowców zbliżającymi się do historycznie najniższych.

Jaka powinna być cena płyt PIR? Jak ta wartość powinna optymalnie wyglądać względem np. wyrobów z wełny mineralnej?

Nie jestem specjalistą w tym zakresie, ale jeśli na użytek tego wywiadu miałbym się postawić w takiej roli, to wypowiedziałbym się w sposób następujący. Po pierwsze, nie chciałbym się odnosić do żadnej konkretnej technologii i wyrobu. Po drugie, w takiej sytuacji powinniśmy mówić, czyli de facto porównywać, tylko ekwiwalentne grubości, tj. grubości będące pochodną współczynników przewodzenia ciepła λ porównywanych materiałów, która skutkuje tym samym współczynnikiem przenikania ciepła U przegrody. Po trzecie, gdyby w takiej sytuacji cena poliuretanu była na poziomie innych materiałów izolacyjnych, to moim zdaniem byłaby to sytuacja dla nas korzystna.

W jakim kierunku rozwijają się produkty typu PUR i PIR?

W zakresie wyrobów wytwarzanych fabrycznie duża część producentów idzie w kierunku PIR. W zakresie pianek natryskowych in-situ obawiam się, że pewne kwestie technologiczne mogą być istotnym ograniczeniem. Natomiast jeżeli chodzi o rozwój branży, to wydaje się, że jesteśmy w fazie takiego rozpowszechnienia poliuretanu, że trudno oczekiwać przełomowych zmian.

W dyskusji na temat słabych stron rozwiązań PUR/PIR wskazywane są kwestie trwałości materiału. Do tego dochodzi temat ochrony przeciwpożarowej. Czy są to pola do rozwoju tych wyrobów?

Z pewnym zaniepokojeniem obserwuję dyskusje o poliuretanie, w których biorą udział osoby pozbawione głębszej wiedzy technicznej w tym zakresie. Osobiście prezentuję zdecydowanie inną postawę i z tego właśnie powodu nie wypowiadam się publicznie nt. innych materiałów izolacyjnych.

Wracając do pytania na temat trwałości wyrobów poliuretanowych, to mogę się domyślać, że chodzi Panu o współczynnik przewodzenia ciepła λ. Już kilkakrotnie o tym mówiłem. Zmiana w czasie współczynnika przewodzenia ciepła jest opisana w odpowiednich normach, procedurach i algorytmach. Zmierzone początkowe wartości współczynnika przewodzenia ciepła są poddawane obróbce statystycznej i powiększane m.in. o tzw. stałe przyrosty z uwagi na starzenie (ang. fixed ingredients), które zależą np. od rodzaju okładzin, grubości wyrobów itp. Podawana przez producenta wyrobu izolacyjnego z poliuretanu w Deklaracji Właściwości Użytkowych (DWU/ang. DoP) wartość λD uwzględnia z nadwyżką zachodzący w czasie proces częściowej wymiany gazu spieniającego na powietrze. Parametr λD to maksymalna wartość współczynnika przewodzenia ciepła, do której wyrób będzie się zbliżał w czasie, ale jej nie przekroczy. Z powyższego jasno wynika, że przyjmując w obliczeniach i kalkulacjach wartość λD podaną przez producenta, nie doświadczymy sytuacji pogorszenia się parametrów cieplnych izolacji z poliuretanu.

Natomiast jeżeli chodzi o kwestie przeciwpożarowe, to naszym zdaniem, niewłaściwym jest wydzielanie z całego budynku wyrobów izolacyjnych jako tych komponentów, które w sposób decydujący wpływają na przebieg i skutki pożaru. Uważamy, że oprócz badania reakcji na ogień produktu, np. izolacyjnego, który opuszcza linię produkcyjną ("gołego" wyrobu), należy także ocenić reakcję na ogień i inne parametry ogniowe w tzw. końcowym zastosowaniu (ang. end use). Mam na myśli odporność ogniową, rozprzestrzenianie ognia, odporność dachu na działanie ognia zewnętrznego oraz inne testy, także w większej skali, "zestawu zmontowanych wyrobów" (ang. built up systems). Powyższe badania pozwalają ocenić zachowanie systemu, a nie pojedynczego produktu i zdecydowanie lepiej charakteryzują parametry ogniowe przegrody niż badanie pojedynczego wyrobu.

Naszym zdaniem reakcja na ogień "gołego" produktu nie powinna być podstawowym kryterium. Preferujemy i wspieramy holistyczne podejście do bezpieczeństwa pożarowego, które jest zagadnieniem szerokim i obejmuje kilka podstawowych obszarów: zapobieganie, wykrywanie, wczesne gaszenie, ewakuacja, podział na strefy, bezpieczeństwo konstrukcyjne i walka z pożarem (akcja gaśnicza).

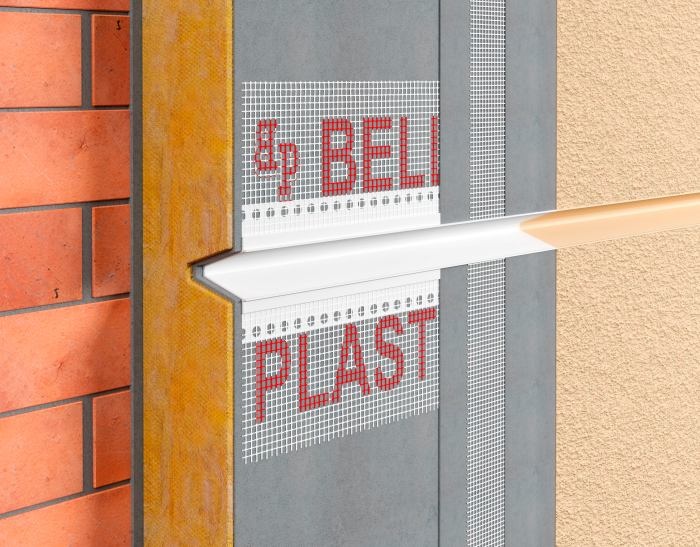

Myślę, że obszarem, gdzie możliwy jest dynamiczny rozwój PIR, jest zastosowanie go w systemach ociepleń ETICS. Są już nawet na rynku dokumenty potwierdzające, że takie rozwiązania są możliwe do zastosowania. Jakie podejście w tej kwestii mają firmy z branży poliuretanowej?

Nie biorę udziału w pracach rozwojowych, badaniach ani spotkaniach osób odpowiedzialnych w poszczególnych firmach członkowskich za R&D, które w swoich strategicznych planach mają wspomniane systemy ETICS. Jestem oczywiście świadom wyzwań technicznych związanych ze stosowaniem poliuretanu w tej aplikacji. Z drugiej strony nie można zapominać o trochę mniejszej niż kilka lat temu różnicy między wartością współczynnika przewodzenia ciepła poliuretanu i materiałów konkurencyjnych, które można stosować w systemach ETICS. Postęp w zakresie λ bardzo cieszy mnie jako inżyniera, a także jako osobę kierującą Związkiem "SIPUR", ponieważ zawsze staliśmy na stanowisku, iż istotnym kryterium doboru materiału izolacyjnego powinien być współczynnik przewodzenia ciepła.

Na zakończenie chciałbym zapytać o plany Polskiego Związku Producentów i Przetwórców Izolacji Poliuretanowych PUR i PIR "SIPUR" na kolejne lata. Jakie zadania przed sobą stawiacie?

Najważniejszym zadaniem stojącym przed Związkiem jest zapewnienie właściwych warunków do kontynuowania rozwoju naszej branży. Mam tu na myśli przede wszystkim stabilne, niekrzywdzące i nieeliminujące poliuretanu przepisy techniczno-budowlane, a także niektóre normy, szczególnie krajowe. Niezależnie od tematów formalno-prawnych prowadzimy intensywne działania promocyjno-edukacyjne obejmujące całą kategorię. Równolegle pracujemy nad poszerzeniem formuły i składu "SIPUR". Chodzi mi przede wszystkim o nowe grupy produktowe, również te dotyczące najsilniej na rynku wypromowanych wyrobów z poliuretanu, przede wszystkim płyt warstwowych.

Korzystając z okazji chciałbym, żeby w ramach tej rozmowy mocno zabrzmiał mój apel i serdeczne zaproszenie skierowane do wszystkich firm oferujących wyroby poliuretanowe. Nasz Związek jest rzeczywiście otwarty na inne wyroby PUR/PIR. Z radością powitamy w naszym gronie kolejne firmy oraz organizacje (np. na zasadzie członka zbiorowego), które chcą działać na rzecz branży poliuretanowej. Chcemy stopniowo poszerzać pierwotną formułę, która w praktyce ograniczała "SIPUR" do firm oferujących izolacje z poliuretanu przeznaczone dla budownictwa. Wierzę, że to nam się uda. Potwierdzeniem słuszności tego kierunku są chociażby prowadzone na poziomie europejskim prace związane z zakresem i formą szkoleń pracowników zaangażowanych w przetwórstwo, transport i magazynowanie izocyjanianów, które dotyczą całej branży poliuretanowej, czyli również poliuretanu stosowanego np. w branży meblowej. Skoro te ważne, wręcz strategiczne obszary są wspólne, a także zagrożenia są wspólne, to i działania powinny być wspólne. Stąd właśnie wynika konieczność budowania relacji i tworzenia roboczych kontaktów z innymi uczestnikami rynku poliuretanowego. A Związek jest do tej pory w praktyce jedyną organizacją, która wzięła na swoje barki odpowiedzialność za branżę.