Wykładziny posadzkowe z płytek - dobór płytek i zapraw spoinujących

Tile floor coverings - tile and joint mortar selection (Part 3)

Wykładziny posadzkowe z płytek – dobór płytek i zapraw spoinujących

Trwałość wykładziny zależy m.in. od właściwego doboru płytek (zagadnienie to jest jednak często bagatelizowane) oraz odpowiedniej do miejsca zastosowania zaprawy spoinującej. Przy wyborze właściwego materiału istotny jest nie tylko podział na produkty do stosowania we wnętrzach lub na zewnątrz, lecz także podział wynikający z przeznaczenia i sposobu eksploatacji danego pomieszczenia czy obiektu.

Zobacz także

P.P.H.U. EURO-MIX sp. z o.o. EURO-MIX – zaprawy klejące w systemach ociepleń

EURO-MIX to producent chemii budowlanej. W asortymencie firmy znajduje się obecnie ponad 30 produktów, m.in. kleje, tynki, zaprawy, szpachlówki, gładzie, system ocieplania ścian na wełnie i na styropianie....

EURO-MIX to producent chemii budowlanej. W asortymencie firmy znajduje się obecnie ponad 30 produktów, m.in. kleje, tynki, zaprawy, szpachlówki, gładzie, system ocieplania ścian na wełnie i na styropianie. Zaprawy klejące EURO-MIX przeznaczone są do przyklejania wełny lub styropianu do podłoża z cegieł ceramicznych, betonu, tynków cementowych i cementowo-wapiennych, gładzi cementowej, styropianu i wełny mineralnej w temperaturze od 5 do 25°C.

Gizo Rental Sp. z o.o. sp.k. Minidźwig budowlany – postaw na wynajem w Gizo!

Minidźwig budowlany jest niezbędny nie tylko podczas wznoszenia nowych budynków, lecz także prac naprawczych, rozbiórek czy wyburzeń. Znacznie usprawnia działania, a jednocześnie pozwala na podnoszenie...

Minidźwig budowlany jest niezbędny nie tylko podczas wznoszenia nowych budynków, lecz także prac naprawczych, rozbiórek czy wyburzeń. Znacznie usprawnia działania, a jednocześnie pozwala na podnoszenie przedmiotów o masie nawet kilkuset kilogramów. Dlaczego warto wynająć minidźwig w Gizo?

OMEGAPUR Sp. z o.o. Zalety używania pianki poliuretanowej OMEGAPUR OK/12E do ocieplenia poddasza

Izolacja poddasza to niezwykle ważny element każdej inwestycji budowlanej. Odpowiednio ocieplone poddasze pozwala na znaczne obniżenie kosztów ogrzewania, poprawia komfort termiczny, a także przyczynia...

Izolacja poddasza to niezwykle ważny element każdej inwestycji budowlanej. Odpowiednio ocieplone poddasze pozwala na znaczne obniżenie kosztów ogrzewania, poprawia komfort termiczny, a także przyczynia się do podwyższenia standardów energetycznych budynku. Wśród różnych materiałów do ociepleń na rynku, pianka poliuretanowa staje się coraz bardziej popularnym wyborem. Dziś przyjrzymy się bliżej piance otwartokomórkowej OMEGAPUR OK/12E, produktowi od renomowanego producenta piany OMEGAPUR, oraz wskażemy...

ABSTRAKT |

|---|

|

W trzeciej części artykułu poświęconego wykładzinom posadzkowym z płytek zebrano informacje dotyczące kryteriów doboru odpowiedniego rodzaju płytek i zapraw spoinujących do poszczególnych miejsc zastosowania. Opisano najważniejsze parametry tych materiałów decydujące o bezpiecznej i bezproblemowej eksploatacji wykładziny. Scharakteryzowano wymagania odnośnie do podłóg w pomieszczeniach mieszkalnych i obiektów użyteczności publicznej. |

|

The third part of the article on tile floor coverings contains information concerning the criteria for the selection of an appropriate tile and joint mortar type for particular places of their application. It describes the most important parameters of these materials, which determine safe and trouble-free use of the floor covering. It also specifies the requirements concerning floors in residential rooms and public utility buildings. |

Normy dzielą płytki oraz zaprawy spoinujące odpowiednio na grupy oraz klasy, nie przyporządkowują jednak konkretnej grupy/klasy do miejsca wbudowania oraz oddziałujących na wykładzinę obciążeń.

Najważniejsze parametry płytek ceramicznych

Parametry i właściwości płytek opisuje norma PN-EN 14411:2009 [1]. Podaje ona wymagania związane z wymiarami płytek, jakością ich powierzchni oraz właściwościami fizycznymi i chemicznymi.

Jednymi z najważniejszych kryteriów klasyfikacji normowej płytek są: technologia produkcji i nasiąkliwość wodna (tabela 1).

Na płytki posadzkowe oddziałują przede wszystkim obciążenia mechaniczne, dlatego materiały te powinny się cechować właściwościami decydującymi o odporności mechanicznej (odpornością na ścieranie wgłębne, na ścieranie powierzchniowe, wytrzymałością na zginanie). Istotne są także antypoślizgowość oraz odporność na zanieczyszczenia (na plamienie).

Wytrzymałość na zginanie i siła łamiąca

Miarą wytrzymałości mechanicznej płytek jest wytrzymałość na zginanie i związana z nią siła łamiąca. Przy sile łamiącej:

- 1500 N możliwe jest zastosowanie płytek przy normalnym obciążeniu, np. w łazienkach w budownictwie mieszkaniowym,

- 1500–3000 N możliwe jest obciążenie ruchem kołowym (kołami pompowanymi); dotyczy to obiektów drobnego przemysłu, administracji, handlu,

- 3000–5000 N możliwe jest obciążenie ruchem kołowym (kołami gumowymi pełnymi i pompowanymi) – naprężenia do 6 MPa; dotyczy to obiektów przemysłowych,

- 5000–8000 N możliwe jest obciążenie ruchem kołowym (kołami z tworzyw sztucznych i stalowymi) – naprężenia 6–20 MPa; dotyczy to obiektów przemysłowych, supermarketów,

- powyżej 8000 N możliwe jest obciążenie ruchem kołowym (kołami stalowymi) – naprężenia powyżej 20 MPa.

Odporność na ścieranie

W miejscach narażonych na obciążenia mechaniczne zaleca się stosowanie płytek nieszkliwionych, np. typu gres. Jeżeli stosowane są płytki szkliwione, powinny mieć one klasę odporności na ścieranie PEI 4 lub PEI 5 według normy PN-EN ISO 10545-7:2000 [2]1.

Płytki o klasie ścieralności PEI 4 stosowane są w pomieszczeniach budynków mieszkalnych i użyteczności publicznej o dużym natężeniu ruchu. Płytki o klasie ścieralności PEI 5 przeznaczone są natomiast do stosowania w pomieszczeniach o bardzo dużym natężeniu ruchu, do których wnoszone są cząstki materiału ściernego, oraz na zewnątrz budynków.

Bezpieczeństwo użytkowania

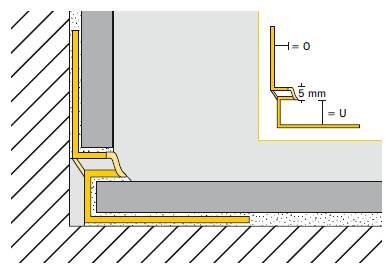

Wykładzina z płytek musi zapewnić także bezpieczeństwo użytkowania. Krajowe wytyczne pomijają niestety to bardzo ważne zagadnienie. Wymagania te precyzyjnie opisane są zaś w wytycznych niemieckich [3].

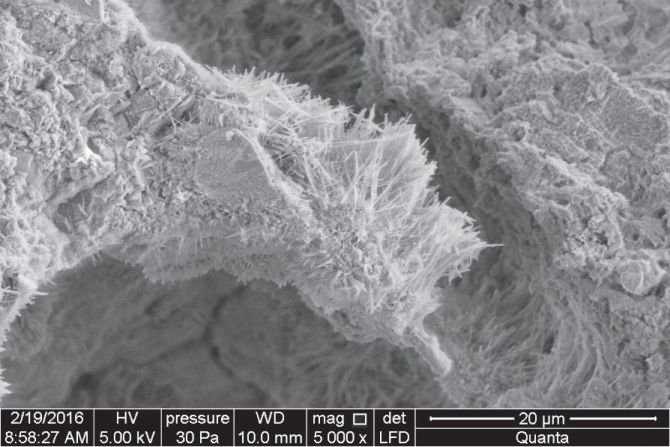

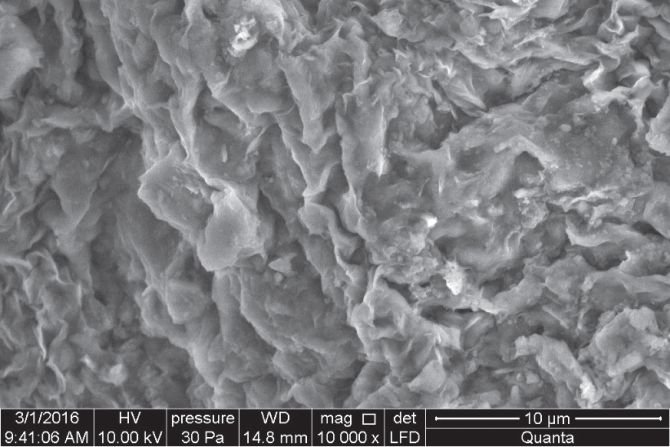

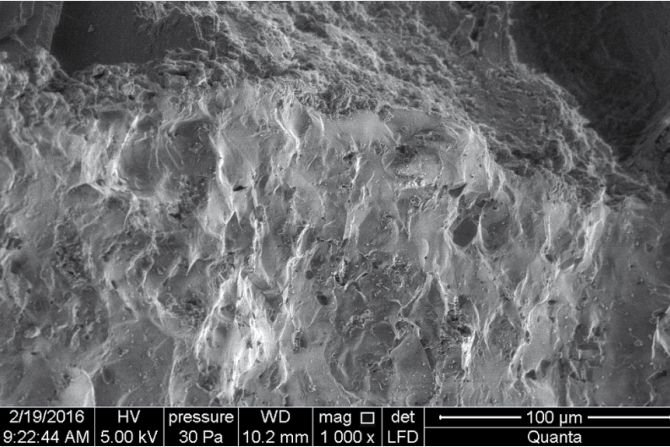

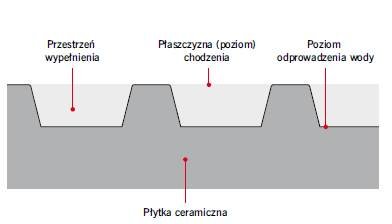

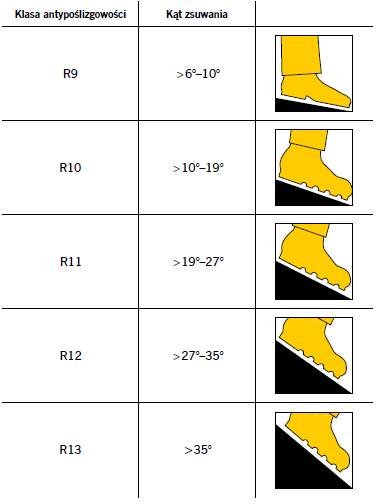

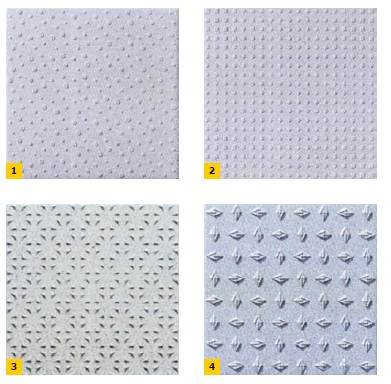

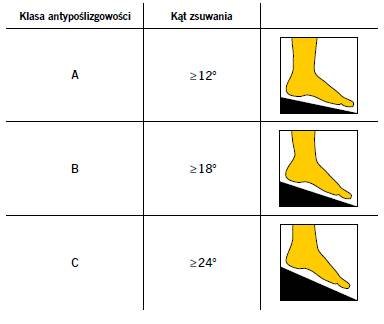

W wypadku powierzchni niezwiązanych z basenami antypoślizgowość definiowana jest strukturą warstwy wierzchniej, przy której przy nachyleniu podłoża pod odpowiednim kątem noga w typowym obuwiu roboczym nie poślizgnie się (rys. 1). Klasy antypoślizgowości oznacza się symbolami od R9 (kąt zsuwania 6–10°) do R13 (kąt zsuwania większy niż 35°) (tabela 2, fot. 1–4).

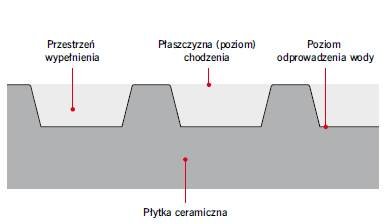

Dodatkowym parametrem, istotnym w wypadku posadzek w pomieszczeniach mokrych, jest zdolność do gromadzenia zanieczyszczeń, zarówno ciekłych, jak i stałych, w sposób niepowodujący niebezpieczeństwa poślizgu. Właściwość ta jest uzyskiwana dzięki wolnej przestrzeni między najniższym a najwyższym punktem warstwy użytkowej posadzki.

Rozróżnia się cztery klasy tzw. przestrzeni wypełnienia: V4, V6, V8 i V10 (cyfra mówi o objętości dostępnej przestrzeni w cm3 na 1 dm2 powierzchni posadzki) (rys. 2). Samo badanie bezpieczeństwa użytkowania przeprowadzane jest według normy DIN 51130 2004-06 [4].

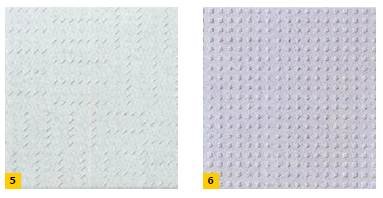

Natomiast w pomieszczeniach związanych z basenami płytki ze względu na antypoślizgowość dzieli się na 3 grupy: A, B, C. Odniesieniem jest kąt nachylenia powierzchni, na której osoba z bosymi stopami może utrzymać się bez zsuwania. Sposób klasyfikacji pokazano na rys. 3. Na fot. 5–6 przedstawiono przykładowe płytki o takim przeznaczeniu.

Inne parametry

Spośród innych parametrów dotyczących płytek warto wymienić:

- odporność chemiczną według normy PN-EN ISO 10545-13:1999 [5] – płytki i płyty ceramiczne są zazwyczaj odporne na powszechnie używane środki chemiczne; badanie odporności na stężone kwasy i zasady dotyczy płytek i płyt ceramicznych, które mogą być narażone na niszczące działanie odczynników chemicznych;

- odporność na plamienie według normy PN-EN ISO 10545‑14:1999 [6] – badanie to jest obowiązkowe dla płytek i płyt ceramicznych szkliwionych; w wypadku płytek i płyt nieszkliwionych, które mogą być narażone na plamienie, zalecana jest konsultacja z producentem;

- odporność na uderzenie według normy PN-EN ISO 10545‑5:1999 [7] – badanie to jest wykonywane w wypadku płytek stosowanych w miejscach, w których odporność na uderzenie jest szczególnie ważna; w wypadku normalnych wymagań wartość współczynnika odbicia wynosi 0,55; w wypadku zastosowań o intensywniejszym narażeniu na uderzenie wymagana jest większa wartość;

- liniową rozszerzalność cieplną według normy PN-EN ISO 10545‑8:1998 [8] – większość płytek i płyt ceramicznych ma małą liniową rozszerzalność cieplną; badanie to jest przeznaczone dla płytek i płyt ceramicznych, które stosowane są w warunkach dużych różnic temperatur;

- odporność na szok termiczny według normy PN-EN ISO 10545‑9:1998 [9] – wszystkie płytki i płyty ceramiczne wytrzymują wysokie temperatury; badanie to powinno być wykonywane w odniesieniu do płytek i płyt ceramicznych, które mogą być poddane miejscowej nagłej zmianie temperatury;

- mrozoodporność według normy PN-EN ISO 10545-12:1999 [10] – badanie to jest obowiązujące tylko w odniesieniu do wyrobów, które mają zastosowanie w miejscach występowania ujemnych temperatur, nie jest wymagane w wypadku grupy wyrobów, których zazwyczaj nie stosuje się tam, gdzie może wystąpić ryzyko zamarzania;

- oznaczanie uwalnianego kadmu i ołowiu z płytek szkliwionych według normy PN-EN ISO 10545-15:1999 [11] – badanie to jest wykonywane w wypadku płytek i płyt szkliwionych stosowanych na powierzchniach ścian oraz na blatach, na których przygotowuje się żywność.

Dobór płytek do miejsca zastosowania

Inne wymogi stawia się płytkom stosowanym wewnątrz pomieszczeń (np. w budownictwie mieszkaniowym), a inne stosowanym na zewnątrz. Inne parametry są kluczowe w wypadku materiałów przeznaczonych do obiektów sportowych (zwłaszcza basenów), inne – w wypadku wyrobów przeznaczonych do budownictwa przemysłowego lub użyteczności publicznej.

W wypadku okładzin podłogowych w pomieszczeniach mieszkalnych, np. kuchniach, należy zwrócić uwagę na odporność na plamienie oraz na środki czyszczące (uwaga: posadzki np. w kuchniach zbiorowego żywienia traktuje się jako posadzki przemysłowe). Ze względu na parametry wytrzymałościowe i właściwości użytkowe w takich miejscach stosuje się najczęściej płytki klasy od B I a do B I b według PN-EN 14411:2009 [1]. Odporność płytek szkliwionych na ścieranie nie powinna być niższa niż PEI 3.

W obiektach, takich jak sklepy, przychodnie, hole czy hotele, najważniejszym parametrem płytek szkliwionych jest odporność na ścieranie. Stosowane są więc płytki szkliwione o klasie odporności PEI IV lub PEI V, często antypoślizgowe. Alternatywą jest stosowanie płytek nieszkliwionych, np. typu gres. Nie należy natomiast stosować płytek polerowanych lub o powierzchni z błyszczącego szkliwa.

W pomieszczeniach wilgotnych i mokrych w budownictwie mieszkaniowym i użyteczności publicznej (niezwiązanych z basenami) według wytycznych niemieckich [3] wymagana jest klasa antypoślizgowości R10. W odniesieniu do strefy przed wejściem do budynku oraz schodów zewnętrznych powinna to być klasa R11 lub R10 V4.

Warto pamiętać, że płytkom ceramicznym stosowanym w obiektach służby zdrowia (także w pomieszczeniach uznanych za narażone na zawilgocenie) mogą być postawione specyficzne wymagania wynikające z ich oceny higienicznej. Przykładem mogą być wymogi zawarte np. w Rozporządzeniu Rady Ministrów z dnia 2 stycznia 2007 r. w sprawie wymagań dotyczących zawartości naturalnych izotopów promieniotwórczych potasu K-40, radu Ra-226 i toru Th-228 w surowcach i materiałach stosowanych w budynkach przeznaczonych na pobyt ludzi i inwentarza żywego, a także w odpadach przemysłowych stosowanych w budownictwie, oraz kontroli zawartości tych izotopów [12].

W budownictwie sportowym zasadniczo rozróżnia się dwa zakresy zastosowań. Pierwszy dotyczy powierzchni, po których chodzi się w obuwiu. Drugi – basenów oraz pomieszczeń wilgotnych i mokrych, w których chodzi się boso. W wypadku powierzchni mokrych, po których chodzi się boso, istotne są przede wszystkim dwa parametry: niska nasiąkliwość oraz antypoślizgowość. W takich zastosowaniach wykorzystuje się płytki klasy B I a i B I b, (rzadziej B II a) oraz grupy A I a (rzadziej A I b).

W pomieszczeniach związanych z basenami (np. w pomieszczeniach pryszniców) stosuje się głównie płytki z grupy antypoślizgowości B według DIN 51097 1992-11 [13]. Muszą być one odporne na środki czyszczące i dodatki do wody basenowej. Płytki z grupy antypoślizgowości A powinny być stosowane w korytarzach, szatniach i przebieralniach oraz strefach niecek nieprzeznaczonych do pływania, jeśli głębokość wody wynosi 80–135 cm.

Płytki z grupy B stosowane są przede wszystkim na plażach basenowych, w nieckach płytkich (przy głębokości poniżej 80 cm) oraz na pochyłych płytkich dnach basenów, w brodzikach i na schodach prowadzących do wody (o ile ich szerokość nie jest większa niż 1 m i są one wyposażone w poręcze) oraz na podwodnych ławkach i leżankach. Płytki klasy C stosuje się na obrzeżach przelewowych, schodach do basenów, brodzikach do płukania nóg oraz na nachylonych powierzchniach plaż basenowych.

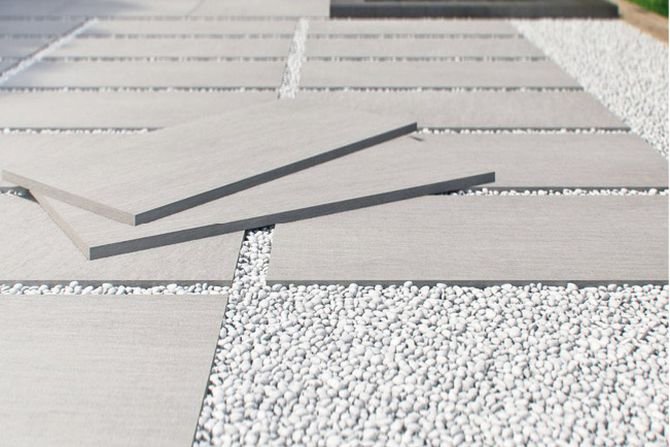

Do wykonywania wykładzin zewnętrznych należy stosować płytki ceramiczne zgodne z normą PN-EN 14111:2009 [1], mrozoodporne według normy PN-EN ISO 10545-12:1999 [10]. W praktyce najlepiej sprawdzają się płytki prasowane grupy B I a oraz B I b (te ostatnie zazwyczaj cechują się nasiąkliwością na poziomie 2%), a także płytki ciągnione o nasiąkliwości nieprzekraczającej 3%.

Płytki gresowe charakteryzują się nasiąkliwością nieprzekraczającą 0,5%. Można je więc uznać za mrozoodporne w świetle normy PN-EN ISO 10545-12:1999 [10]. Zalecane jest stosowanie płytek w jasnych kolorach, o wymiarach nieprzekraczających 33×33 cm.

Najważniejsze parametry zapraw spoinujących

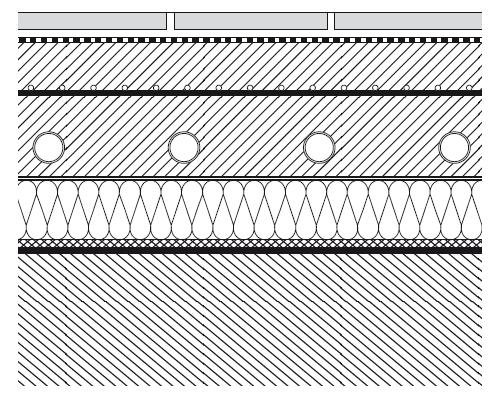

Dobór zaprawy spoinującej zależy od obciążeń oddziałujących na powierzchnię płytek. Wymagania techniczne stawiane cementowym i reaktywnym zaprawom spoinującym według normy PN-EN 13888:2010 [14] podano w tabelach 3–4.

Z wymagań zawartych w tabelach 3–4 wynika, że parametry zapraw do spoinowania ukierunkowano na dwa podstawowe rodzaje obciążeń: mechaniczne (badanie odporności na ścieranie i parametrów wytrzymałościowych) oraz zachowanie się w obecności wody (absorpcja). Przy czym norma PN-EN 13888:2010 [14] w odniesieniu do cementowych zapraw spoinujących rozróżnia dwa poziomy wymagań: podstawowy i dodatkowy.

Wymagania podstawowe musi spełnić każda zaprawa spoinująca, wymagania fakultatywne – już nie. Zdarzają się jednak takie zastosowania, w których nie wystarcza spełnienie wyłącznie wymagań podstawowych.

Odkształcalność poprzeczną zapraw spoinujących normowo bada się w sposób identyczny jak elastyczność zapraw spoinujących (PN-EN 12002:2010 [15]). Sposób ten nie odzwierciedla jednak warunków pracy spoiny. Z podobnego założenia wychodzą chyba producenci zapraw spoinujących – nie spotyka się bowiem zapraw do spoinowania mających oznaczenie S1 lub S2.

Należy podkreślić, że badanie to dotyczy odkształcalności poprzecznej, zwanej potocznie „elastycznością”, co nie jest do końca poprawne. Norma nic nie mówi o parametrze zwanym „elastycznością”, choć takie określenie często się pojawia w opisie właściwości zapraw do spoinowania. Należy w tym wypadku polegać na renomie producenta materiału.

Dobór zapraw spoinujących do miejsca zastosowania

W wypadku zastosowań zewnętrznych oraz przy obciążeniu wodą (np. w natryskach, łazienkach, zwłaszcza z odpływem w posadzce) wymogiem bezwzględnym jest zmniejszona absorpcja wody (klasa CG 2 W). Materiały o podwyższonej odporności na ścieranie – klasy CG 2 WA – zalecane są do miejsc narażonych na oddziaływanie zanieczyszczeń (np. na tarasach czy balkonach) lub narażonych na silne czyszczenie (np. do basenów).

W wypadku basenów jednak często zamiast zapraw spoinujących na bazie cementu stosuje się zaprawy epoksydowe. Jeżeli basen nie zawiera wody solankowej lub morskiej, nie ma bezwzględnego wymogu stosowania zapraw epoksydowych do spoinowania całej niecki. Spoiny z zaprawy epoksydowej wykonuje się w obszarze przelewu basenowego i na plaży (przynajmniej do dylatacji głównej pomiędzy niecką a plażą). Materiał epoksydowy jest także stosowany w obszarze falowania wody (do ok. 30 cm poniżej lustra).

Praktyka jednak pokazuje, że ze względu na obecność środków dezynfekujących, na konieczność okresowego czyszczenia i ruch wody coraz częściej całe niecki spoinuje się zaprawami epoksydowymi, ponieważ spoina cementowa w takich warunkach ulega wypłukiwaniu.

W miejscach narażonych na oddziaływanie wody i mediów agresywnych oraz wysokich obciążeń mechanicznych (w kuchniach w ośrodkach żywienia zbiorowego, pomieszczeniach w zakładach spożywczych, browarach, mleczarniach, rzeźniach, zakładach przetwórstwa rybnego, ubojniach, zakładach mięsnych i innych miejscach, w których występuje obciążenie wodą bieżącą lub wilgocią i/lub które wymagają częstego mycia czy dezynfekcji) stosuje się także reaktywne zaprawy spoinujące (w zdecydowanej większości epoksydowe).

Powierzchnie poddane obciążeniom termicznym (zwłaszcza balkony i tarasy, ale także elewacje) wymagają stosowania zapraw spoinujących specjalnie do nich przeznaczonych, które zawierają dodatki hydrofobizujące znacznie zmniejszające zwilżalność powierzchni zaprawy przez wodę oraz dodatki polimerowe zwiększające odporność na czynniki atmosferyczne i nadające elastyczność.

Zaletą spoin epoksydowych jest niewątpliwie znacznie większa odporność na obciążenia mechaniczne. Należy jednak pamiętać, że ich bezkrytyczne stosowanie na balkonie czy tarasie może być niebezpieczne i może wiązać się z powstaniem uszkodzenia (w najlepszym razie warstwy użytkowej). Podobnie w wypadku basenów odkrytych: przemyślane zastosowanie epoksydu jest możliwe, jednak wymaga starannego przeanalizowania zjawisk zachodzących w ścianie lub dnie niecki.

Ważny moment spoinowania |

|

W kartach technicznych zapraw klejących zawsze podany jest czas, po którym można wykonywać spoinowanie. W praktyce określa on, kiedy można wejść na okładzinę bez obaw o jej uszkodzenie. Dlatego, szczególnie w wypadku płytek wielkoformatowych, nie warto wykonywać spoinowania zbyt wcześnie. W wypadku płytek basenowych klejonych na kleju cementowym powinno to być nawet 7 dni. |

Szczególne zalecenia dotyczą mozaiki – jeżeli występuje obciążenie wodą lub wilgocią (w basenach, pomieszczeniach mokrych), nie wolno stosować mozaiki nakładanej metodą montażową lub drugostronną (po przyklejeniu modułu siatka pozostaje w warstwie zaprawy klejowej). Zalecana jest metoda licowa – papier lub siatkę usuwa się z powierzchni licowej przed spoinowaniem.

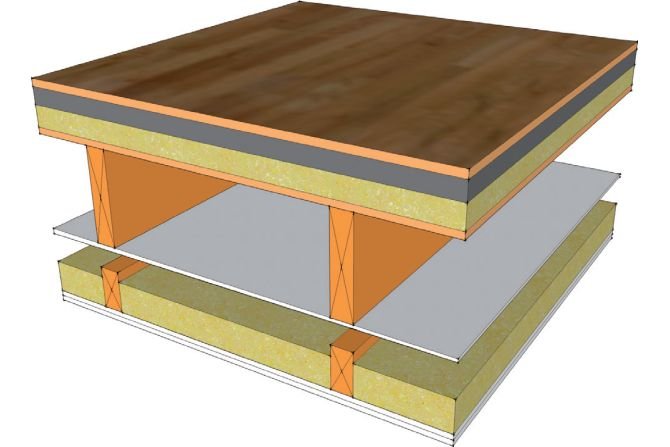

Ogrzewanie podłogowe wbrew pozorom nie stanowi czynnika znacznie zwiększającego wymagania stawiane zaprawom spoinującym. Temperatura powierzchni płytek nie może powodować dyskomfortu osób użytkujących pomieszczenia, poza tym nie ma tam szokowych zmian temperatury.

W wypadku okładzin z kamieni naturalnych zaleca się stosowanie szybkowiążących i szybkoschnących zapraw spoinujących przeznaczonych do stosowania z płytkami z kamieni naturalnych. Jest to wymóg bezwzględny w wypadku kamieni wrażliwych na przebarwienia.

Szerokość spoin

Zgodnie z Instrukcją ITB [16] szerokość spoiny uzależnia się od wielkości płytek. Zalecane są następujące szerokości spoin przy płytkach o długości boku:

- do 100 mm – ok. 2 mm,

- 100–200 mm – ok. 3 mm,

- 200–600 mm – ok. 4 mm,

- powyżej 600 mm – 5–20 mm.

Nieco inaczej do tych zagadnień podchodzą zalecenia niemieckie. Przykładowo: norma DIN 18157 cz. 1 [17] w odniesieniu do okładzin z zastosowaniem cienkowarstwowego kleju cementowego zaleca następujące szerokości spoin w wypadku płytek:

- o długości boku do 150 mm – ok. 2 mm,

- o długości boku powyżej 150 mm – 2–8 mm,

- klinkierowych i elewacyjnych –4–10 mm,

- elewacyjnych o długości boku powyżej 300 mm – min. 10 mm.

Zaprawa spoinująca to nie uszczelnienie |

|

Bardzo ważne jest, by zaprawy spoinującej nie traktować jako uszczelnienie. Szczelność może zapewnić jedynie wodochronna warstwa ze szlamu elastycznego, folii w płynie lub reaktywnej żywicy uszczelniającej, wykonana jako tzw. uszczelnienie zespolone (podpłytkowe). Dlatego mówienie o wodoszczelności zaprawy spoinującej jest nadużyciem (należałoby w takiej sytuacji rozpatrywać układ płytka–spoina–dylatacja). |

Od tej ogólnej zasady zdarzają się wyjątki. W wypadku powierzchni zewnętrznych (tarasów i balkonów) szerokość spoin nie może być mniejsza niż 5 mm niezależnie od wymiarów płytek. W wypadku płytek 30×30 cm szerokość ta powinna wynosić 7–8 mm. Szerokość spoin w basenach jest określona w dokumentacji technicznej – w wypadku typowych wymiarów (dł. do 25 cm) i prostokątnych kształtów płytek szerokość spoin wynosi zazwyczaj kilka milimetrów. Zwykle jest ona skorelowana z wymiarami basenu.

Także podczas układania płytek na podłożach mających tendencję do uginania się zaleca się stosowanie szerszych spoin przy mniejszych wymiarach płytek.

W czwartej części artykułu zostaną opisane zagadnienia związane z dylatacjami

Literatura

- PN-EN 14411:2009, „Płytki i płyty ceramiczne. Definicje, klasyfikacja, właściwości i znakowanie”.

- PN-EN ISO 10545-7:2000, „Płytki i płyty ceramiczne. Oznaczanie odporności na ścieranie powierzchni płytek szkliwionych”.

- BGR 181, „Fußböden in Arbeitsräumen und Arbeitsbereichen mit Rutschgefahr. Hauptverband der gewerblichen Berufsgenossenschaften”, X 2003.

- DIN 51130 2004-06, „Prüfung von Bodenbelägen. Bestimmung der rutschhemmenden Eigenschaft. Arbeitsräume und Arbeitsbereiche mit erhöhter Rutschgefahr. Begehungsverfahren. Schiefe Ebene”.

- PN-EN ISO 10545-13:1999, „Płytki i płyty ceramiczne. Oznaczanie odporności chemicznej”.

- PN-EN ISO 10545-14:1999, „Płytki i płyty ceramiczne. Oznaczanie odporności na plamienie”.

- PN-EN ISO 10545-5:1999, „Płytki i płyty ceramiczne. Oznaczanie odporności na uderzenie metodą pomiaru współczynnika odbicia”.

- PN-EN ISO 10545-8:1998, „Płytki i płyty ceramiczne. Oznaczanie cieplnej rozszerzalności liniowej”.

- PN-EN ISO 10545-9:1998, „Płytki i płyty ceramiczne. Oznaczanie odporności na szok termiczny”.

- PN-EN ISO 10545-12:1999, „Płytki i płyty ceramiczne. Oznaczanie mrozoodporności”.

- PN-EN ISO 10545-15:1999, „Płytki i płyty ceramiczne. Oznaczanie uwalnianego ołowiu i kadmu z płytek szkliwionych”.

- Rozporządzenie Rady Ministrów z dnia 2 stycznia 2007 r. w sprawie wymagań dotyczących zawartości naturalnych izotopów promieniotwórczych potasu K-40, radu Ra-226 i toru Th-228 w surowcach i materiałach stosowanych w budynkach przeznaczonych na pobyt ludzi i inwentarza żywego, a także w odpadach przemysłowych stosowanych w budownictwie, oraz kontroli zawartości tych izotopów (DzU 2007 r. nr 4, poz. 29).

- DIN 51097 1992-11, „Prüfung von Bodenbelägen; Bestimmung der rutschhemmenden Eigenschaft. Nassbelastete Barfußbereiche; Begehungsverfahren. SchiefeEbene”.

- PN-EN 13888:2010, „Zaprawy do spoinowania płytek. Wymagania, ocena zgodności, klasyfikacja i oznaczenie”.

- PN-EN 12002:2010, „Kleje do płytek. Oznaczanie odkształcenia poprzecznego cementowych klejów i zapraw do spoinowania”.

- Instrukcja ITB nr 397/2006, „Warunki techniczne wykonania odbioru robót budowlanych. Część B: Roboty wykończeniowe. Zeszyt 5: Okładziny i posadzki z płytek ceramicznych”, ITB, Warszawa 2006.

- DIN 18157-1:1979-07, „Ausführung keramischer Bekleidungen im Dünnbettverfahren. Hydraulisch erhärtende Dünnbettmörtel”.

- „Warunki techniczne wykonania i odbioru robót. Część C: Zabezpieczenia i izolacje. Zeszyt 4: Izolacje wodochronne tarasów”, ITB, Warszawa 2004.

- Materiały firmy Agrob Buchtal.

1 Por. załącznik N do normy PN-EN 14411:2009 [1] – klasa 4 i klasa 5.

![Tabela 1. Podział płytek ze względu na nasiąkliwość według normy PN-EN 14411:2009 [1]](https://www.izolacje.com.pl/media/cache/typical_view/data/202010/wykladziny-posadzkowe-tab1-1.jpg)

![Tabela 2. Wybrane wymagania dotyczące antypoślizgowości oraz przestrzeni wypełnienia w odniesieniu do posadzek w pomieszczeniach wilgotnych i mokrych według BGR 181 [3]](https://www.izolacje.com.pl/media/cache/typical_view/data/202010/wykladziny-posadzkowe-tab2-1.jpg)

![Tabela 3. Wymagania dotyczące cementowych zapraw do spoinowania według normy PN-EN 13888:2010 [14]

* CG 2 W – zaprawy spoinujące o zmniejszonej absorpcji wody

** CG 2 WA – zaprawy spoinujące o zmniejszonej absorpcji wody i podwyższonej odporności na śc.](https://www.izolacje.com.pl/media/cache/typical_view/data/202010/wykladziny-posadzkowe-tab3.jpg)