Chemia budowlana do wykonywania okładzin ceramicznych

Construction chemicals used for application of ceramic claddings

Poznaj rodzaje produktów do montażu okładzin ceramicznych

Fot.: Sopro

O jakości i trwałości okładziny z płytek ceramicznych, poza czynnikami wykonawczymi, w dużej mierze decyduje prawidłowy dobór poszczególnych materiałów chemii budowlanej niezbędnych do ich montażu.

Zobacz także

Sika Poland Nowe Centrum Hydroizolacji Sika na Pomorzu

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

Podpowiadamy, jakie są najważniejsze zasady dotyczące doboru tych produktów, na co zwrócić uwagę i o czym pamiętać

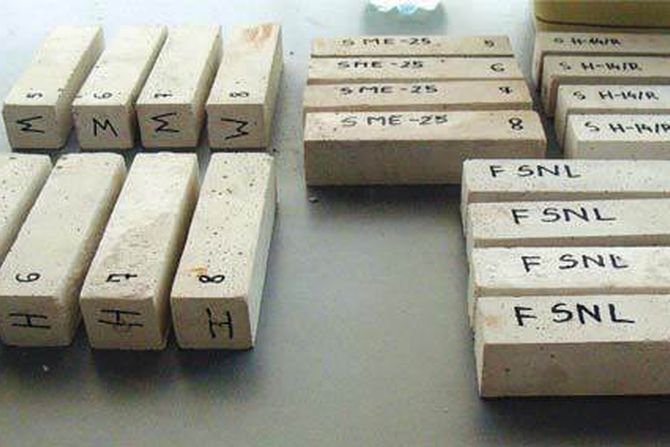

Kleje do płytek ceramicznych

Dobór kleju do przyklejania płytek ceramicznych nie jest obecnie zadaniem łatwym. Na rynku znajduje się co najmniej kilkadziesiąt różnych produktów, wytwarzanych przez różnych producentów, zarówno przez krajowe firmy, jak i zagraniczne koncerny. Decydując się na wybór konkretnego produktu, nie warto sugerować się jedynie ceną lub informacjami od sprzedawcy. Zawsze najważniejszym kryterium powinny być parametry techniczne kleju - dobrane dla docelowego miejsca zastosowania kleju, czyli de facto do warunków eksploatacji okładziny ceramicznej. Z pomocą przychodzą tutaj wymagania normy europejskiej PN-EN 12004, która systematyzuje i wprowadza podział klejów w zależności od typu i klasy. W praktyce najczęściej stosuje się kleje typu C, czyli suche mieszanki na bazie cementu.

Czynniki, które mają wpływ na dobór kleju cementowego, można usystematyzować według kilku aspektów:

- miejsce przyklejania okładziny (wewnątrz, na zewnątrz, podłoga, ściana),

- rodzaj i właściwości podłoża (równość, stabilność),

- rodzaj i właściwości płytek ceramicznych (gres, terakota, klinkier, mozaika, kamień naturalny),

- format płytek (mozaika, płytki małego, średniego i dużego formatu, płytki wielkoformatowe),

- warunki użytkowania (ogrzewanie podłogowe, okładzina z płyt OSB, zabudowa z płyt gipsowo-kartonowych).

Wewnątrz budynków można stosować zarówno kleje typu C1, jak i C2.

Typowe podłoża budowlane (tynki cementowo-wapienne, cementowe i gipsowe, podkłady podłogowe, beton) nie stawiają specjalnie wysokich wymagań - można stosować na nich kleje typu C1.

Przy doborze kleju do przyklejania płytek ceramicznych zawsze najważniejszym kryterium powinny być parametry techniczne kleju dobrane dla docelowego miejsca zastosowania kleju, czyli de facto do warunków eksploatacji okładziny ceramicznej; fot.: Tubądzin

Zastosowanie klejów typu C2 jest uzasadnione w przypadku podłoża o problematycznej nośności (np. podczas remontów), bezpośrednio na powierzchni starej okładziny i na powierzchniach mogących podczas użytkowania ulegać odkształceniom (np. zabudowy z płyt gipsowo-kartonowych lub OSB).

Zarówno kleje C1, jak i C2 mogą być, o ile nie wyklucza tego producent, stosowane w systemach ogrzewania podłogowego.

Na ścianach warto stosować kleje o obniżonym spływie (oznaczenie T), dzięki temu płytki można przyklejać od góry bez docinania w najbardziej widocznej warstwie.

W przypadku elementów o dużej nasiąkliwości (marmur, gres polerowany) należy stosować zaprawy na białym cemencie - pozwoli to uniknąć przebarwień, które mogłyby wystąpić przy zastosowania zaprawy na bazie szarego cementu. Informacje na temat zakresu zastosowania poszczególnych klejów znajdują się na opakowaniach, tam można też sprawdzić, do jakiego rodzaju płytek producent zaleca dany produkt.

Istotną sprawą podczas doboru kleju jest format płytek, jakie będą przyklejane. Modne obecnie płytki wielkoformatowe wymagają zastosowania klejów odkształcalnych, tj. z oznaczeniem S1 lub S2, które najlepiej sprawdzą się w takich zastosowaniach.

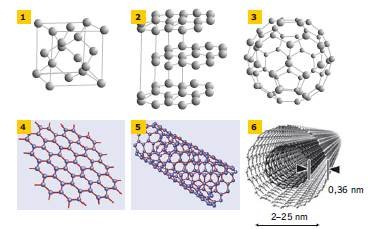

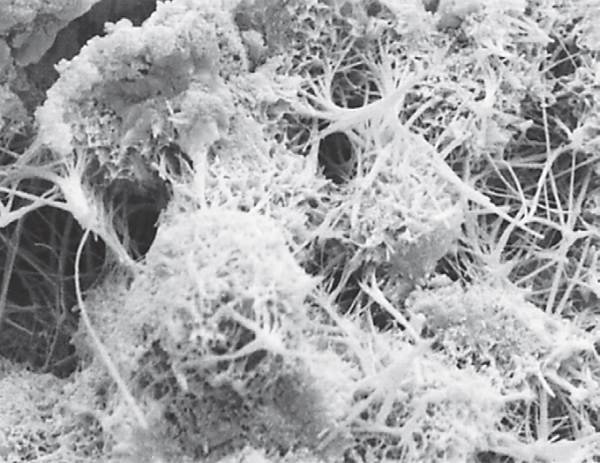

Kleje żelowe

Od niedawna na polskim rynku dostępne są cementowe kleje do płytek bazujące na wykorzystaniu w recepturach żelu krzemianowego. To innowacyjne podejście do kształtowania parametrów zaprawy klejącej, gdyż żel krzemianowy ma wyjątkową właściwość do magazynowania wody. Dzięki temu zaprawa ma optymalne warunki do wiązania cementu, niezależnie od tego, jaka jest nasiąkliwość przyklejanych płytek ani jakie są warunki zewnętrzne podczas prac.

Kleje żelowe można bez obaw o zbyt szybkie przesychanie lub wiązanie stosować również w podwyższonych temperaturach otoczenia, na przykład w bardzo słoneczne dni. Kleje tego typu są bardzo wygodne dla wykonawcy, a dzięki akumulacji przez żel krzemianowy wody potrzebnej do pełnej hydratacji cementu, zapewniają także korzystniejsze parametry techniczne, przede wszystkim przyczepność i trwałość.

Abstrakt |

W artykule opisano produkty potrzebne do montażu okładzin ceramicznych, począwszy od materiałów hydroizolacyjnych, na zaprawach do spoinowania i silikonach kończąc. Zwrócono uwagę, że właściwy dobór poszczególnych materiałów decyduje o jakości i trwałości okładzin z płytek ceramicznych.Construction chemicals used for application of ceramic claddingsThe paper describes the products required for installation of ceramic claddings, from waterproof insulation materials to joint mortars and silicones. It also explains that proper selection of materials determines the quality and durability of ceramic tile claddings. |

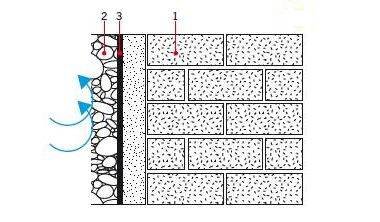

Materiały hydroizolacyjne

W pomieszczeniach mokrych, czyli łazienkach, WC oraz pralniach, a także na balkonach i tarasach przed ułożeniem płytek zalecane jest zastosowanie tzw. uszczelnienia podpłytkowego. Uszczelnienie ma na celu ochronę elementów konstrukcyjnych budynku, tj. ścian, stropów przed wnikaniem wody pojawiającej się w wyniku jej rozlania lub na przykład uszkodzenia węża od pralki (wewnątrz), ewentualnie pochodzącej z opadów (balkony, tarasy). W ten sposób przeciwdziałamy zawilgoceniu tych elementów, obniżeniu izolacyjności cieplnej i zapobiegamy rozwojowi skażeń biologicznych.

Istotą uszczelnienia podpłytkowego jest utworzenie cienkiej, ciągłej warstwy hydroizolacyjnej, która nie pogrubia całego układu, a równocześnie umożliwia bezpośrednie przyklejenie na niej płytek ceramicznych.

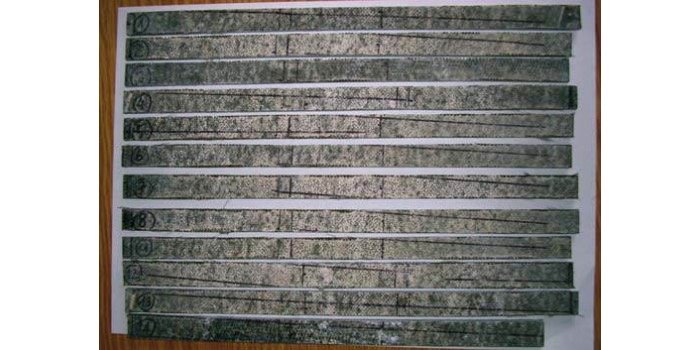

W praktyce uszczelnienia wykonuje się najczęściej z folii w płynie, jednoskładnikowych wyrobów na bazie dyspersji polimerowych. Są to gotowe do użycia gęste pasty, które w dwóch cyklach technologicznych nanosi się na podłoże. Pierwszą warstwę obowiązkowo pędzlem, wcierając masę w podłoże, a drugą gładką pacą stalową, kształtując szczelną dla wody powłokę na całej zabezpieczanej powierzchni. Ważne jest, aby wraz z folią w płynie stosować również akcesoria uzupełniające (taśmy uszczelniające, mankiety), które wzmacniają newralgiczne miejsca powłoki uszczelniającej, tj. narożniki ścian i podłóg, przejścia instalacyjne itp.

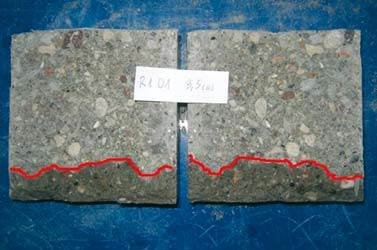

Zastosowanie folii w płynie jest zupełnie wystarczające w przypadku większości uszczelnień wykonywanych wewnątrz budynków. Jedynym wyjątkiem są prysznice bezbrodzikowe, w których woda odprowadzana jest do odpływu bezpośrednio po powierzchni płytek ceramicznych. W takim przypadku korzystniejsze jest zastosowanie hydroizolacji dwuskładnikowych. Są to wyroby na bazie cementu (składnik suchy), które przed użyciem miesza się ze składnikiem płynnym, uzyskując gęstą masę nakładaną w takiej samej technologii jak wspomniane wcześniej wyroby jednoskładnikowe.

Kleje żelowe są bardzo wygodne dla wykonawcy, a dzięki akumulacji przez żel krzemianowy wody potrzebnej do pełnej hydratacji cementu, zapewniają także korzystniejsze parametry techniczne, przede wszystkim przyczepność i trwałość; fot.: Atlas

Hydroizolacje dwuskładnikowe zalecane są w przypadku uszczelnień na zewnątrz budynków, szczególnie na tarasach i balkonach.

Zaprawy do spoinowania płytek

Spoiny pomiędzy płytkami mogą być wypełniane zaprawami na bazie cementu (suche mieszanki do wymieszania z wodą) lub zaprawami na bazie żywic reaktywnych (najczęściej epoksydowych, dostępnych jak układy dwuskładnikowe). Zarówno jedne, jak i drugie są barwione w masie i umożliwiają kolorystyczne dopełnienie kompozycji z płytek ceramicznych.

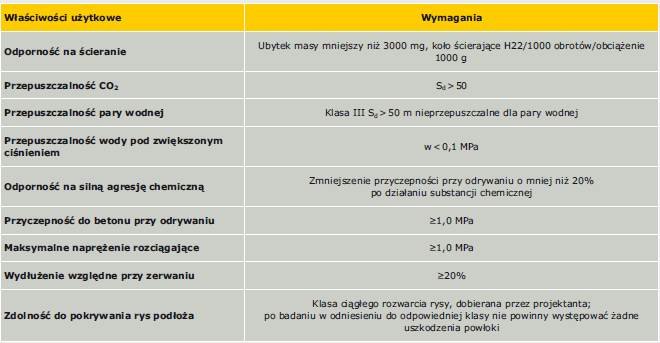

W zależności od przyjętej konwencji kolor zaprawy można dobrać na zasadzie kontrastu w stosunku do koloru płytek albo neutralnie, w kolorystyce zbliżonej do koloru płytek. Dwa typy zapraw do spoinowania, o których mowa, różnią się sposobem utwardzania, a także właściwościami użytkowymi gotowych spoin, m.in. odpornością na zabrudzenia oraz nasiąkliwością.

Wybierając zaprawę do spoinowania, należy przede wszystkim kierować się przewidzianymi warunkami eksploatacji i dotyczy to zarówno względów technicznych, jak i estetycznych.

- Na podłodze lepiej unikać jasnych kolorów spoin, gdyż będą się nadmiernie brudzić przy normalnym użytkowaniu pomieszczeń. W pomieszczeniach mieszkalnych, kuchniach i salonach wystarczające jest użycie zapraw cementowych.

- Z kolei w miejscach narażonych na intensywny ruch, np. korytarze, klatki schodowe czy w pomieszczeniach gospodarczych korzystniejsze jest zastosowanie zapraw epoksydowych.

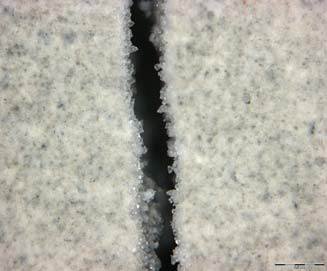

Szerokość fugi

Według obecnych standardów dąży się do maksymalnego zmniejszania szerokości spoin albo wręcz całkowitej rezygnacji z pozostawienia przerw pomiędzy sąsiadującymi płytkami. Podyktowane jest to względami estetycznymi, a także modą na stosowanie płytek ceramicznych o dużych i bardzo dużych formatach, które tworzą jednolite płaszczyzny. Tymczasem ze względów technicznych jest to bardzo niekorzystne rozwiązanie, które w konsekwencji może powodować pękanie i/lub odspajanie przyklejonych płytek - brak lub zbyt wąskie spoiny nie będą w stanie skompensować odkształceń okładziny ceramicznej i wszystkich warstw znajdujących się pod nimi.

Według obecnych standardów dąży się do maksymalnego zmniejszania szerokości spoin albo wręcz całkowitej rezygnacji z pozostawienia przerw pomiędzy sąsiadującymi płytkami. Podyktowane jest to względami estetycznymi, a także modą na stosowanie płytek ceramicznych o dużych i bardzo dużych formatach; fot.: Sopro

Tendencja do układania płytek "na styk", bez zastosowania wypełnienia z zaprawy do spoinowania jest też niekorzystna ze względów higienicznych. Pomiędzy płytkami mogą się gromadzić zabrudzenia i kurz, stanowiące pożywkę dla rozwoju bakterii i chorobotwórczych mikroorganizmów. Zastosowanie zaprawy do spoinowania ułatwia zatem utrzymanie powierzchni w czystości, bezpiecznie dla użytkowników.

Pytanie zatem, jaką szerokość spoin zastosować, aby było to poprawne ze względów technicznych?

W tym względzie nie ma obowiązujących przepisów, są jedynie zalecenia, które uzależniają szerokość spoin pomiędzy płytkami od formatu płytek, zgodnie z zasadą, że im większe płytki, tym większa (szersza) powinna być także spoina fugowa. Na przykład dla płytek o długości boku do 10 cm, zaleca się spoinę o szerokości około 2 mm, dla płytek o długości boku od 10 do 20 cm spoinę około 3 mm, a dla płytek o boku od 20 do 60 cm spoina powinna mieć szerokość około 4 mm.

W przypadku bardzo dużych płytek, o boku powyżej 60 cm, zalecane jest pozostawienie spoin o szerokości co najmniej 5 mm. Warto jednak pamiętać, że szerokość spoin uzależniona jest także od miejsca zastosowania, czyli warunków eksploatacji. Im bardziej wymagające warunki, np. na ogrzewaniu podłogowym, na zewnątrz budynku (tarasy, balkony), tym spoina powinna być szersza.

Silikony

Silikon jest elementem, który dopełnia zestaw materiałów do wykonania okładziny z płytek ceramicznych, a warto też dodać, że jest elementem nieodzownym, o czym niektórzy zdają się zapominać. Zastosowanie silikonu jest konieczne we wszystkich narożnikach okładzin ceramicznych, tj. na połączeniu płaszczyzny podłogi z płaszczyznami ścian lub zabudowy. W tych miejscach wymagane jest zastosowanie materiału trwale elastycznego, niedopuszczalne jest wypełnienie tych spoin zaprawą do spoinowania.

W łazienkach i na zewnątrz budynków najlepiej stosować silikony sanitarne, zawierające większą ilość dodatków konserwujących, które zapewniają trwałość i odporność silikonu na wilgoć, bakterie, grzyby i pleśnie. Silikon sanitarny trzeba też zastosować do uszczelnienia wszelkich krawędzi w obrębie wanny, kabiny prysznicowej czy też mebli łazienkowych. Uwaga, niektóre tworzywa stosowane do produkcji armatury łazienkowej lub mebli mogą w kontakcie z silikonem octanowym ulegać trwałemu uszkodzeniu. To zawsze trzeba sprawdzić, a w uzasadnionych przypadkach stosować silikony neutralne.