Cementy o obniżonej emisyjności w klejach do płytek – wpływ cementu na trwałość kleju

Low-emission cements in tile adhesives. The impact of cement on the durability of tile adhesives

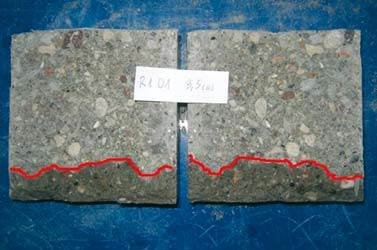

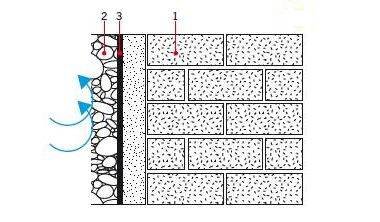

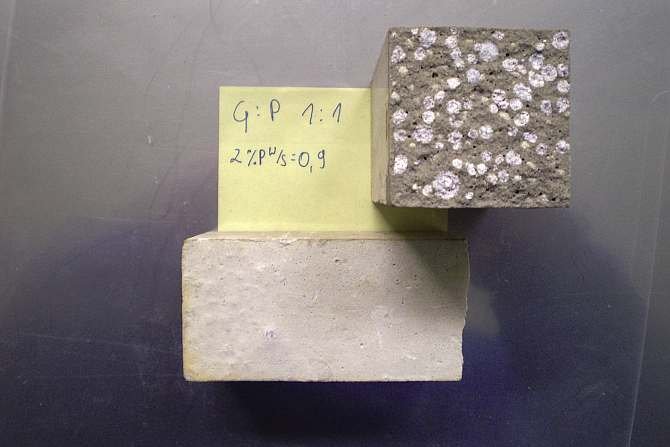

Zaprawy poddane cyklom ekspozycji, w trakcie/po testach przyczepności – zaprawa z cementu CEM II/A-V, fot. autorzy

W recepturach suchych zapraw, nawet tych „wymagających” z technologicznego punktu widzenia, jak np. kleje cementowe do płytek, coraz częściej stosowane są cementy o obniżonej emisji CO2, zawierające nieklinkierowe składniki główne, takie jak: granulowany żużel wielkopiecowy, popiół lotny krzemionkowy czy wapień. Stosowanie takich cementów budzi jednakże obawy co do trwałości, z uwagi na niewystarczająco dużo praktycznych doświadczeń użytkowania różnego rodzaju konstrukcji (np. tarasy, balkony, baseny, podłoża ogrzewane itp.) wykończonych okładzinami przyklejonymi za pomocą klejów wyprodukowanych z takich cementów. Czy słusznie?

Zobacz także

dr inż. Sławomir Chłądzyński Żelowe kleje do płytek

Jednym z czynników gwarantujących prawidłowe wykonanie tarasu, balkonu, basenu i innych obiektów wykończonych okładzinami ceramicznymi, kamiennymi lub innymi jest wybór właściwej zaprawy klejącej.

Jednym z czynników gwarantujących prawidłowe wykonanie tarasu, balkonu, basenu i innych obiektów wykończonych okładzinami ceramicznymi, kamiennymi lub innymi jest wybór właściwej zaprawy klejącej.

Sebastian Malinowski Kleje żelowe do płytek – właściwości i zastosowanie

Kleje żelowe do płytek cieszą się coraz większą popularnością. Produkty te mają świetne parametry techniczne, umożliwiają szybki montaż wszelkiego rodzaju okładzin ceramicznych na powierzchni podłóg oraz...

Kleje żelowe do płytek cieszą się coraz większą popularnością. Produkty te mają świetne parametry techniczne, umożliwiają szybki montaż wszelkiego rodzaju okładzin ceramicznych na powierzchni podłóg oraz ścian.

mgr inż. Maciej Rokiel Kleje żelowe – cechy szczególne

Autor w powołaniu na normę PN-EN 12004-1 przedstawia klasyfikację klejów do płytek ceramicznych i okładzin kamiennych. Wyjaśnia specyfikę klejów żelowych i zwraca uwagę na konieczność przestrzegania zasad...

Autor w powołaniu na normę PN-EN 12004-1 przedstawia klasyfikację klejów do płytek ceramicznych i okładzin kamiennych. Wyjaśnia specyfikę klejów żelowych i zwraca uwagę na konieczność przestrzegania zasad sztuki budowlanej w pracach z klejeniem ceramiki budowlanej.

***

W artykule przedstawiono i omówiono wyniki badań klejów do płytek wykonanych z cementów niskoemisyjnych, zawierających w swoim składzie popiół lotny krzemionkowy, granulowany żużel wielkopiecowy oraz wapień. Badania wykazały, że cementy niskoemisyjne mogą być stosowane do produkcji klejów do płytek w miejsce dotychczas stosowanego cementu CEM I bez dodatków.

Low-emission cements in tile adhesives. The impact of cement on the durability of tile adhesives

In the paper the properties of adhesives for tiles made of low-emission cements containing siliceous fly ash, granulated blast furnace slag and limestone have been presented and discussed. Investigations have shown that low-carbon cements can be used for the production of adhesives for tiles instead of CEM I cement without additions.

***

Producenci suchych zapraw coraz częściej wybierają cementy o obniżonej emisyjności CEM II do CEM VI w miejsce cementu portlandzkiego CEM I. Z dużym prawdopodobieństwem można prognozować, że stosowanie cementów z nieklinkierowymi składnikami głównymi, takimi jak: popiół lotny, granulowany żużel wielkopiecowy, wapień itp. w ciągu najbliższych kilku lat będzie „standardem” w branży, a nieekologiczne cementy CEM I odejdą do lamusa [1].

Przedmiotem wyboru, w miejsce dotychczas używanych cementów CEM I klas wytrzymałościowych 42,5R i 52,5R są najczęściej cementy CEM II/A i CEM II/B, zawierające odpowiednio do 20% oraz do 35% nieklinkierowych składników głównych, takich jak:

- granulowany żużel wielkopiecowy,

- popiół lotny krzemionkowy,

- wapień (kamień wapienny).

Zmiany te u producentów suchych zapraw nie są łatwe i wymagają czasu do ich przeprowadzenia. Wynika to z faktu, że oferują oni zazwyczaj szeroką gamę produktów, różniących się właściwościami i zastosowaniem. Z tego powodu nie zawsze zmiana polegać będzie na prostej zamianie 1:1 cementu CEM I na CEM II (lub innego cementu o tej samej lub zbliżonej klasie wytrzymałości). W bardziej zaawansowanych technologicznie produktach częstokroć wiązać się to będzie z koniecznością głębokich zmian w recepturach, z uwzględnieniem korekt z udziałem różnego rodzaju domieszek i dodatków.

Dotyczy to w szczególności klejów cementowych do płytek – wyrobów o wysokich wymaganiach normowych, związanych z warunkami eksploatacji konstrukcji tarasów, balkonów, basenów, posadzek ogrzewanych itp.

W recepturach klejów cementowych do płytek stosowane były najczęściej cementy CEM I klasy 52,5R, a rzadziej 52,5N czy 42,5R. W ich miejsce wprowadzane są stopniowo cementy charakteryzujące się niższym śladem węglowym, głównie CEM II/A (z mniejszą ilością nieklinkierowych składników głównych), a rzadziej CEM II/B (z większą ilością nieklinkierowych składników głównych).

Można więc stwierdzić, że branża suchych zapraw podlega stopniowej „ewolucji”, polegającej na obniżaniu śladu węglowego w produktach, tj. stosowaniu cementów, przy produkcji których emitowane są istotnie mniejsze ilości CO2, przede wszystkim w wyniku obniżenia zawartości klinkieru. Można też prognozować, że udział cementów o coraz niższym śladzie węglowym w branży suchych zapraw (np. CEM II/B), w miarę wzrostu świadomości branży i zapotrzebowania na wykonywanie „zielonych” (tj. ekologicznych/niskoemisyjnych/zrównoważonych/pasywnych) obiektów budowlanych, będzie stale rósł. Będzie więc rosło zapotrzebowanie na cementy portlandzkie wieloskładnikowe o większym niż dotychczas udziale żużla, popiołu, wapienia. Tylko jak takie składniki wpływają na właściwości klejów do płytek czy trwałość połączenia kleju z podłożem i okładzinami po latach użytkowania różnego rodzaju obiektów budowlanych, pracujących w różnych warunkach? Czy jest się czego obawiać?

W odpowiedzi na pojawiające się wątpliwości, w niniejszym artykule, będącym kontynuacją rozważań dotyczących hydratacji cementu [2], przedstawiono wyniki specjalnych badań długoterminowych klejów do płytek przygotowanych z cementów, zawierających wymienione wyżej nieklinkierowe składniki główne.

Przeczytaj też: Cementy niskoemisyjne w klejach do płytek – hydratacja cementu

Cementy wykorzystane w projekcie badawczym

Na potrzeby projektu badawczego opracowano w laboratorium specjalną recepturę kleju do płytek klasy C2 (o podwyższonej przyczepności).

Zaprawę klejącą przygotowano z zastosowaniem zamiennie różnego rodzaju cementów, klasy wytrzymałości 52,5R:

- portlandzki CEM I – jako cement referencyjny,

oraz:

- portlandzki wapienny CEM II/A-LL,

- portlandzki popiołowy CEM II/A-V,

- portlandzki żużlowy CEM II/B-S.

Taki wybór cementów miał na celu sprawdzenie wpływu nieklinkierowych składników głównych (wapień, żużel, popiół) na uzyskiwane właściwości klejów do płytek.

Podstawowe parametry ww. cementów, istotne z punktu widzenia zastosowania w zaprawach klejowych do płytek, przedstawiono w TABELI 1 oraz przedstawiono graficznie na RYS. 1.

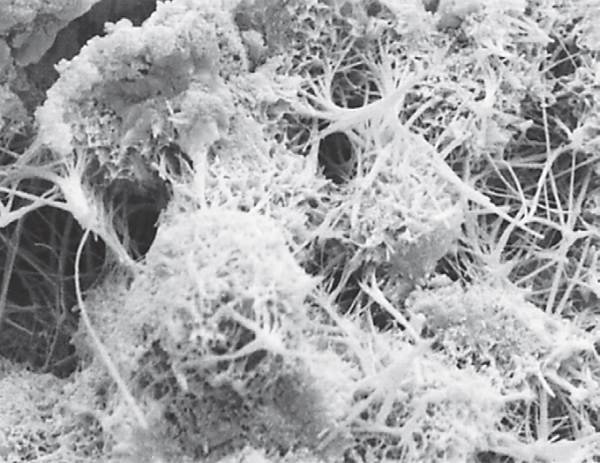

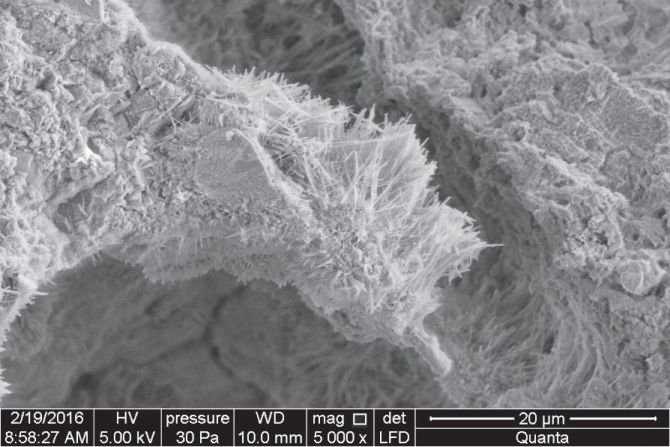

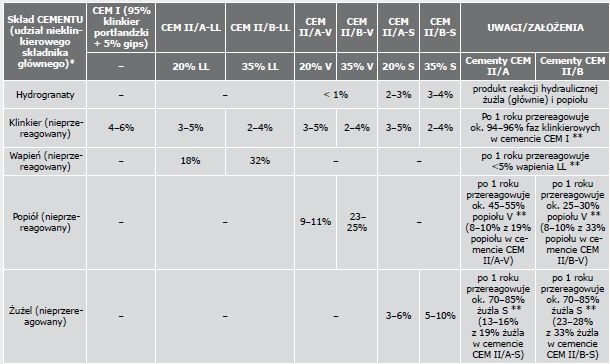

Wszystkie cementy wykazują wytrzymałości przekraczające „normową” wartość 30 MPa po dwóch dniach twardnienia. Cementy z nieklinkierowymi składnikami głównymi wapienia, żużla i popiołu wykazują zbliżone wytrzymałości „normowe”, uzyskane po 28 dniach. Różnice w charakterystyce narastania wytrzymałości widoczne są dopiero w dłuższym okresie twardnienia zapraw. Cementy zawierające popiół i żużel wykazują po dłuższym okresie znacząco wyższe wytrzymałości z uwagi na dobrze znane [3–6] właściwości pucolanowe/hydrauliczne tych składników, których to wpływ jest dokumentowany właśnie w dłuższym okresie twardnienia zapraw. Szczególnie wysokie wytrzymałości osiąga zaprawa z cementu CEM II/B-S, jako jedyna osiągając po 120 dniach wytrzymałość powyżej 80 MPa. Takie wyniki można tłumaczyć reakcją hydrauliczną żużla w dłuższym okresie hydratacji cementu (TABELA 2), w wyniku której tworzą się w zaczynie cementowym dodatkowe ilości fazy C-S-H (i innych składników).

Tabela 2 Szacowany udział składników stwardniałych zaczynów cementowych w zależności od rodzaju użytego składnika nieklinkierowego – cementy CEM II/A i CEM II/B

* na potrzeby obliczeń założono brak składnika drugorzędnego (w warunkach praktycznych z reguły dodawany, w ilościach do 5% masy składników głównych). Ilości w tabeli zaokrąglono do jedności (pełnych %)

** udziały/ilości podano przy założeniu, że stopień przereagowania klinkieru oraz nieklinkierowych składników głównych cementu (wapień, żużel, popiół) może wynosić maksymalnie 100%

Zaprawy z cementów CEM I oraz CEM II/A-LL wykazują znacząco mniejszy przyrost wytrzymałości w dłuższym okresie przechowywania (> 28 dni). Przyrost wytrzymałości takich cementów w dłuższym okresie jest związany niemalże wyłącznie z procesem dalszej, już niedużej, hydratacji składników klinkierowych.

Kluczem doboru badanych cementów oprócz właściwości fizycznych i chemicznych był także ich potencjalny wpływ na możliwość redukcji śladu węglowego w gotowych zaprawach klejowych. Według opracowania [7] składowe śladu węglowego w cemencie pochodzą od składników przedstawionych w TABELI 3 na podstawie danych pochodzących ze wszystkich zakładów cementowych w Polsce.

Jak wcześniej wspomniano, cementy takie nie są jeszcze dobrze znane w branży suchych zapraw, a ich udział w recepturach, w szczególności klejów do płytek, jest jeszcze mały.

Wyniki badań i ich omówienie

Na potrzeby projektu badawczego opracowano w laboratorium specjalną kompozycję zaprawy klejowej, tj. dla kleju o podwyższonej przyczepności klasy C2 według receptury:

- cement: 33,00% masy,

- piasek o uziarnieniu do 0,5 mm: 62,05% masy,

- proszek redyspergowalny: 4,50% masy,

- eter celulozy: 0,45% masy.

Zaprawa klejąca została przygotowana z zastosowaniem zamiennie różnego rodzaju cementu. Klejem referencyjnym był produkt wykonany z cementu portlandzkiego CEM I 52,5R. Natomiast klejami, których właściwości sprawdzono dodatkowo, były zaprawy wykonane przy użyciu cementów niskoklinkierowych CEM II, to jest:

- portlandzkiego popiołowego: CEM II/A-V 52,5R-NA,

- portlandzkiego wapiennego: CEM II/A-LL 52,5R-NA,

- portlandzkiego żużlowego CEM II/B-S 52,5R.

Taki wybór cementów miał na celu sprawdzenie wpływu nieklinkierowych składników głównych (popiół, żużel, wapień) na uzyskiwane właściwości klejów do płytek. Należy zaznaczyć, że porównywano zaprawy klejowe skomponowane z różnych cementów, ale przy zachowaniu tej samej receptury kleju.

Szczegóły dotyczące właściwości i wpływu poszczególnych nieklinkierowych składników głównych na właściwości cementów, ze szczególnym uwzględnieniem procesu hydratacji opisano we wcześniejszej publikacji [2].

W celu uzyskania zaprawy klejącej do suchej mieszanki dodawano 25,5% wody. Ilość wody do suchej mieszanki dobrano doświadczalnie, z uwzględnieniem właściwej konsystencji świeżej mieszanki. Zaprawy mieszano z zachowaniem 5-minutowej przerwy technologicznej, niezbędnej na rozpuszczenie się eteru celulozy, w celu otrzymania docelowej konsystencji zaprawy klejącej. Wszystkie kleje, niezależnie od zastosowanego cementu, wykazywały bardzo dobre właściwości robocze oraz łatwą aplikację i obróbkę.

Tak przygotowane zaprawy nakładano do badań przyczepności, z uwzględnieniem materiałów (np. płyty betonowe, płytki ceramiczne) opisanych w normie PN-EN 12004-2 [8].

Przyjęty program badań z założenia miał uwzględniać oddziaływanie wszystkich przewidzianych w tej normie metod ekspozycji, tj. wody, wysokiej temperatury oraz zamrażania i rozmrażania, dlatego też powierzchnia montażowa płytek przed ich przyklejaniem za pomocą badanych zapraw klejących do płyt betonowych została dodatkowo przesmarowana cienką warstwą badanego kleju.

Z każdej zaprawy do badań płytki ceramiczne zostały przyklejone na dwie płyty betonowe, przy czym jedna z nich była przechowywana w warunkach powietrzno-suchych (w laboratorium) jako tzw. świadek, natomiast druga poddana została następującym procesom kondycjonowania oraz ekspozycji:

- przechowywanie w warunkach powietrzno-suchych (w laboratorium) – 56 dni,

- przechowywanie w wodzie – 28 dni,

- suszenie: przechowywanie w laboratorium – 1 dzień,

- tzw. starzenie termiczne w suszarce o temp. 70±2°C – 28 dni,

- chłodzenie: przechowywanie w laboratorium – 1 dzień,

- przechowywanie w wodzie – 28 dni,

- suszenie: przechowywanie w laboratorium – 1 dzień,

- zamrażanie i rozmrażanie – 25 cykli,

- stabilizacja płyt przed badaniem przyczepności: 1 dzień.

Zbadano:

- tzw. przyczepność pierwotną – po 28 dniach przechowywania płyt odniesienia w warunkach powietrzno-suchych,

- przyczepność po cyklach ekspozycji (badanie trwało w sumie ok. 150 dni) – w przypadku płyt poddanych ww. opisanym cyklom ekspozycji,

- przyczepność po ok. 150 dniach przechowywania płyt odniesienia w warunkach powietrzno-suchych (zbadaną równolegle z testami płyt poddanych cyklom ekspozycji).

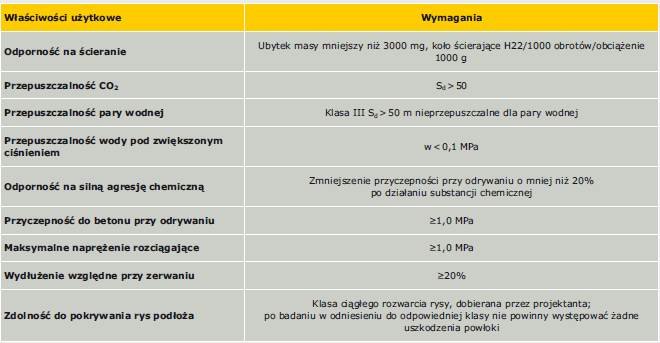

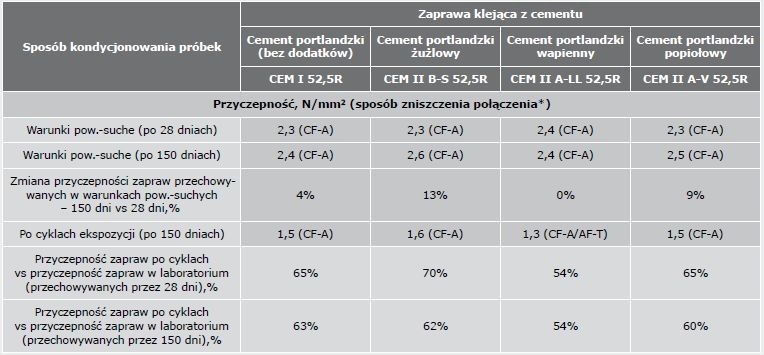

Tabela 4 Wyniki badań zapraw klejących z różnych cementów

*) CF-A – zniszczenie w zaprawie, AF-T – oderwanie od zaprawy

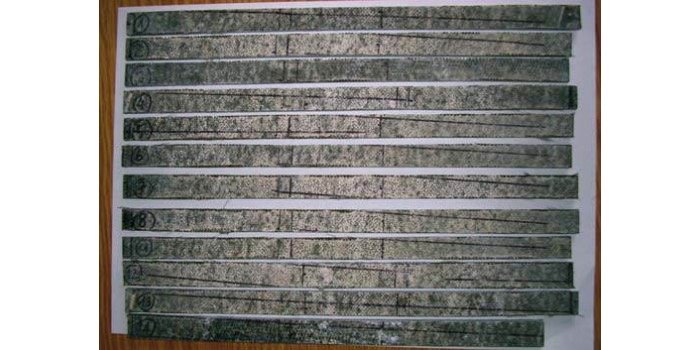

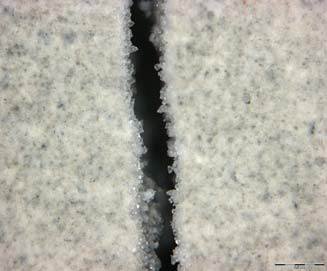

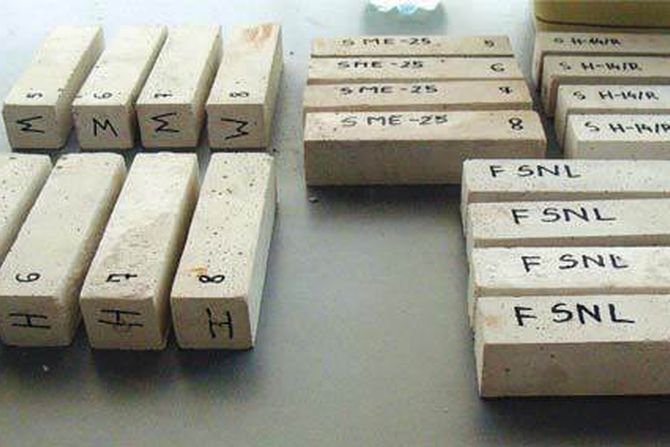

Wyniki badań przedstawiono w TABELI 4 oraz graficznie na RYS. 2–3. Z kolei na FOT. 1–4 pokazano zdjęcia próbek zapraw z poszczególnych cementów, poddanych cyklom ekspozycji, po testach przyczepności.

Rys. 3 Przyczepność zapraw klejących poddanych ekspozycji vs przyczepność próbek przechowywanych w laboratorium; rys.: autorzy

Wyniki badań próbek zapraw przechowywanych w laboratorium przez 28 dni wykazały, że niezależnie od rodzaju cementu uzyskano bardzo wysokie wyniki przyczepności badanych klejów, znacząco przekraczające wymogi normowe dla klejów typu C2 (tj. ≥ 1 N/mm2). Wynika to przede wszystkim z odpowiednio dużej zawartości proszku redyspergowalnego w recepturze klejów. Niezależnie od rodzaju cementu uzyskano podobne przyczepności wszystkich badanych zapraw.

Wyniki badań próbek zapraw przechowywanych w laboratorium przez 150 dni potwierdzają bardzo korzystny wpływ dodatkowych reakcji hydraulicznych/pucolanowych żużla i popiołu w cementach CEM II/B-S i CEM II A-V z tymi składnikami, ponieważ przyrost przyczepności po 150 dniach dla tych cementów był znacząco wyższy od przyrostu uzyskanego dla CEM I (9–13% vs 4%). W przypadku zapraw z cementu portlandzkiego CEM I oraz cementu portlandzkiego wapiennego CEM II/A-LL uzyskano wyniki zbliżone do tych po 28 dniach.

Fot. 1–3 Zaprawy poddane cyklom ekspozycji, w trakcie/po testach przyczepności: zaprawa z cementu CEM I (1); zaprawa z cementu CEM II/B-S (2); zaprawa z cementu CEM II/A-LL (3); fot.: autorzy

Wyniki badań próbek zapraw poddanych ekspozycji (woda/starzenie termiczne/cykle zamrażania i rozmrażania) dokumentują opisany wyżej korzystny wpływ dodatkowych reakcji hydraulicznych/pucolanowych żużla i popiołu w cementach CEM II/B-S i CEM II A-V z tymi składnikami. Zaprawy z tych cementów wykazują po cyklach ekspozycji w skrajnych warunkach termicznych i wilgotnościowych porównywalne wyniki w stosunku do cementu portlandzkiego CEM I bez tych dodatków – dotyczy to zarówno wyników przyczepności uzyskanych po cyklach ekspozycji, jak i spadków przyczepności w stosunku do przyczepności uzyskanych dla próbek „świadków”. Wskazuje to na bezpieczne stosowanie cementów CEM II (popiołowych, żużlowych) w recepturach klejów do płytek. Zmniejszona ilość klinkieru w tych cementach nie powoduje obniżenia wyników przyczepności. Mniejszy udział klinkieru w cementach CEM II jest rekompensowany, biorąc pod uwagę wyniki badań przyczepności, poprzez dodatkowe reakcje hydrauliczne/pucolanowe żużla/popiołu, w wyniku których tworzą się dodatkowe ilości fazy C-S-H i innych związków (TABELA 2). Z kolei zaprawa z cementu portlandzkiego wapiennego CEM II/A-LL wykazuje nieco niższe wyniki przyczepności i nieco wyższe spadki przyczepności po cyklach ekspozycji w stosunku do zaprawy z cementu CEM I. Niemniej jednak warto podkreślić pewien pozytywny efekt działania wapienia w zaprawach z takich cementów (tj. zagęszczenie mikrostruktury: efekt mikrowypełniacza, oraz w niewielkim stopniu w wyniku reakcji wapienia z utworzeniem monowęglanoglinianu), ponieważ wyniki przyczepności próbek przechowywanych w laboratorium nie odbiegają od wyników przyczepności zapraw z cementu CEM I. Ponadto, spadek przyczepności zaprawy z cementu CEM II/A-LL poddanej cyklom ekspozycji w stosunku przyczepności do zaprawy „odniesienia” jest mniejszy (vs analogiczny spadek dla zaprawy z CEM I) niż zawartość składnika głównego nieklinkierowego (tj. wapienia) w cemencie CEM II/A-LL. Z całą pewnością cement ten wymaga większej „uwagi” przy recepturowaniu klejów do płytek, jednakże może, przy odpowiednio skonstruowanych recepturach, z odpowiednio wysokim udziałem dodatków poprawiających przyczepność (proszek redyspergowalny czy też etery celulozy), być bezpiecznie stosowany przy przyklejaniu płytek nie tylko na typowych „nieodkształcalnych” podłożach, lecz także w miejscach o szczególnie dużej ekspozycji na niekorzystne warunki (np. balkony, tarasy itp.).

Warto także nadmienić, że niezależnie od rodzaju cementu w zaprawie, każdorazowo uzyskano wyniki przyczepności znacząco przekraczające minimalne wymagania normowe dla klejów typu C2.

Reasumując otrzymane wyniki, wykazano, że z cementów CEM II, zawierających nieklinkierowe składniki główne, takie jak: popiół lotny krzemionkowy, granulowany żużel wielkopiecowy czy kamień wapienny, przy odpowiednio dobranych proporcjach składników w recepturze, można uzyskać trwałe zaprawy klejące o zadowalających parametrach przyczepnościowych. Szczególnie dobre wyniki uzyskano w przypadku cementów zawierających popiół i żużel, z których zaprawy klejące poddane ekspozycji w skrajnie niekorzystnych warunkach termiczno-wilgotnościowych wykazały porównywalne do CEM I wyniki (dotyczy zaprawy z CEM II/A-V) lub nawet wyższe (dotyczy zaprawy z cementu CEM II/B-S).

Wnioski

- Niskoemisyjne cementy CEM II: popiołowe, żużlowe i wapienne mogą być stosowane w szerokim zakresie do produkcji klejów do płytek, zarówno klasy C1, jak i C2.

- Kleje do płytek wykonane z niskoemisyjnych cementów CEM II wykazują porównywalne właściwości robocze i aplikacyjne w porównaniu do zapraw klejowych wykonanych z cementu CEM I bez dodatków.

- Szczególnie dobre wyniki uzyskano w przypadku cementów zawierających popiół i żużel, z których zaprawy klejące poddane długotrwałej ekspozycji w skrajnie niekorzystnych warunkach termiczno-wilgotnościowych wykazały porównywalne do CEM I wyniki (dotyczy zaprawy z CEM II/A-V) lub nawet wyższe (dotyczy zaprawy z cementu CEM II/B-S).

Rozwój i wdrażanie technologii materiałów budowlanych CEMEX jest częścią globalnego networku ds. badań i rozwoju, na czele z Centrum Badań CEMEX z siedzibą w Szwajcarii.

Prawa autorskie © 2024 CEMEX Innovation Holding Ltd., Szwajcaria. Wszystkie prawa zastrzeżone.

Literatura

- Chłądzyński S., „Chemia budowlana – produkty, właściwości, wykonawstwo”, Grupa MEDIUM, Warszawa 2024.

- Chłądzyński S., Górak P., „Cementy niskoemisyjne w klejach do płytek. Cz. 1: Hydratacja cementu”, „IZOLACJE” 10/2024, s. 28–40.

- Kurdowski W., „Chemia cementu i betonu”, Stowarzyszenie Producentów Cementu, Kraków 2010.

- Neville A.M., „Właściwości betonu”, wyd. V, Stowarzyszenie Producentów Cementu, Kraków 2012.

- Taylor H.F.W., „Cement chemistry”, 2nd Edition, Thomas Telford Publishing, 1997.

- Praca zbiorowa pod red. J. Deji (współautorzy: Gawlicki M., Kohutek Z.B., Kotwica Ł, Łagosz A., Mróz R., Pichór W.), „Beton. Technologie i metody badań”, Stowarzyszenie Producentów Cementu, Kraków 2020.

- „Beton – niskoemisyjny materiał budowlany”, pod red. B. Środy, Stowarzyszenie Producentów Cementu, Kraków 2021.

- PN-EN 12004-2:2017-03, „Kleje do płytek ceramicznych. Część 2: Metody badań”.