Ochrona konstrukcji żelbetowych w obiektach rolniczych – wymagania norm i wytycznych ITB

Ochrona powierzchniowa betonu | Żelbetowe konstrukcje rolnicze | Oddziaływania środowiskowe

Ochrona konstrukcji żelbetowych w obiektach rolniczych – wymagania norm i wytycznych ITB

Protection of reinforced concrete structures in agricultural buildings in the view of the requirements of the ITB standards and guidelines

Żelbetowe obiekty rolnicze w trakcie eksploatacji narażone są na działanie środowisk zewnętrznych i wewnętrznych. Ze względu na specyficzne warunki użytkowania tych konstrukcji oraz stawiane im wymagania, już na etapie projektowania należy uwzględniać zasady i metody ochrony betonu i stali zbrojeniowej przed korozją i niszczącymi czynnikami atmosferycznymi.

Zobacz także

Sika Poland Nowe Centrum Hydroizolacji Sika na Pomorzu

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

Czytaj całość »

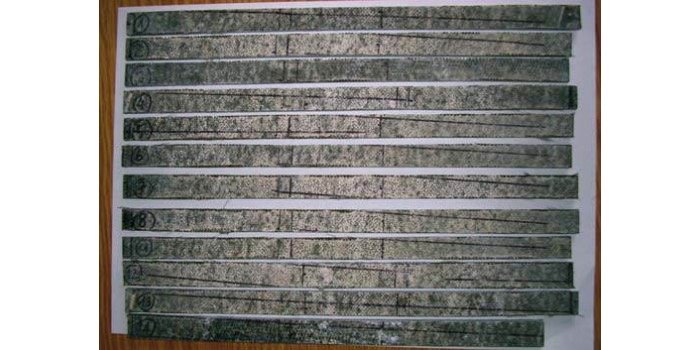

Fiberglass Fabrics sp. z o.o. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Czytaj całość »

ABSTRAKT |

|---|

|

W artykule omówiono wymagania dotyczące trwałości i ochrony powierzchniowej żelbetu w obiektach rolniczych według norm europejskich i instrukcji ITB. Przedstawiono charakterystykę oddziaływań środowiskowych i analizy zagrożeń korozyjnych wybranych obiektów rolniczych. Omówiono sposoby zwiększania trwałości betonu w danej klasie ekspozycji środowiskowej oraz zasady i metody ochrony powierzchniowej betonu w wybranych obiektach rolniczych. |

|

The article discusses the requirements for durability and RC surface protection in agricultural structures in accordance with the EU standards and the technical instructions published by the Building Research Institute. The measures to increase the durability of RC structures in various environmental exposures as well as the principles and methods of concrete surface protection applied to some agricultural structures are discussed. |

Niszczenie konstrukcji żelbetowych następuje pod wpływem następujących procesów, działających pojedynczo lub łącznie:

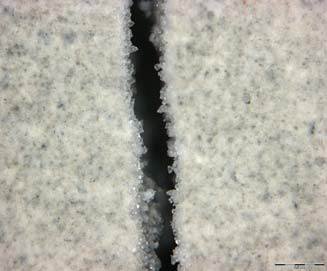

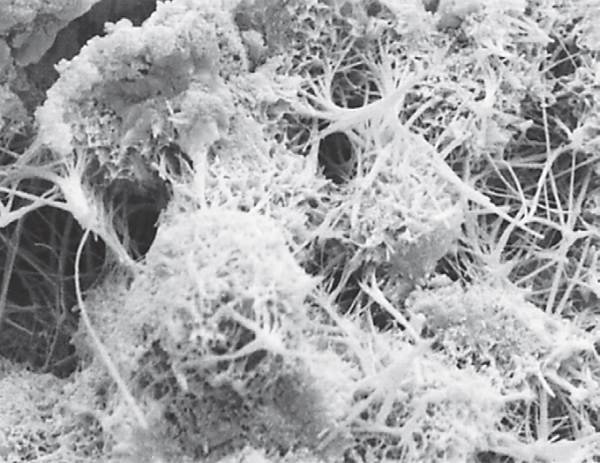

- fizycznych (np. zawilgacania, zamarzania/rozmarzania, odkształceń i przemieszczeń, krystalizacji soli w kapilarach i rysach betonu, erozji, uderzeń, ścierania, zarysowań, kawitacji),

- chemicznych (np. korozji kwasowej, siarczanowej, węglanowej, magnezowej, amonowej, zasadowej, korozji stali zbrojeniowej).

Z zewnątrz konstrukcje z betonu narażone są na działanie czynników atmosferycznych i gruntów, środków odladzających i wody morskiej (w strefie nadbrzeżnej). Dotyczy to wszystkich obiektów żelbetowych [1].

Od wewnątrz natomiast działanie agresywnych środowisk chemicznych występuje jedynie w obiektach budownictwa przemysłowego, spożywczego lub pokrewnych, w których w trakcie eksploatacji używane i/lub wydzielane są substancje chemiczne.

Szczególną rolę w procesach niszczenia odgrywa woda. Mechanizm niszczenia betonu i zbrojenia z jej udziałem ma charakter fizyczny, chemiczny i elektrochemiczny.

Szkodliwe działanie polega nie tylko na wchodzeniu wody w bezpośrednie reakcje z materiałami konstrukcji żelbetowej, lecz także na aktywizowaniu substancji chemicznych obecnych w środowisku. Większość substancji chemicznych, z którymi obiekty żelbetowe mają kontakt, nie byłaby agresywna, gdyby nie obecność wody.

Szkodliwe działanie substancji chemicznych występujących w zewnętrznym środowisku obiektu żelbetowego jest dodatkowo intensyfikowane przez oddziaływanie czynników atmosferycznych. W obiektach budownictwa przemysłowego, spożywczego i pokrewnych występujące substancje chemiczne stanowią zwykle środowisko agresywne dla żelbetu.

Aby zapobiec przedwczesnemu niszczeniu konstrukcji żelbetowych użytkowanych w środowiskach agresywnych, stosuje się różne techniki. Powszechnie wykorzystywane są zabiegi zwiększające trwałość oraz odporność betonu, stanowiące tzw. ochronę powierzchniową.

Wymagania dotyczące trwałości i ochrony powierzchniowej betonu

Konstrukcja powinna być tak zaprojektowana i wykonana, aby w projektowym okresie użytkowania i przy uwzględnieniu przewidywanego poziomu utrzymania zmiany następujące w wyniku wpływów środowiska nie obniżyły jej właściwości użytkowych poniżej założonego poziomu [2].

Wymagania dotyczące trwałości zawarte są w aktualnie dostępnych normach i instrukcjach ITB: PN-EN 206-1:2003 [1], PN-EN 1990:2004 [2], PN-B-06265:2004 [3], PN-EN 1992-1-1:2008 [4] oraz w poradniku ITB nr 468/2011 [5].

Obejmują one właściwości mieszanki betonowej i stwardniałego betonu wobec oddziaływań środowiskowych sklasyfikowanych w klasach ekspozycji i są ściśle powiązane z klasyfikacją środowisk zewnętrznych działających na konstrukcję [1, 3, 6].

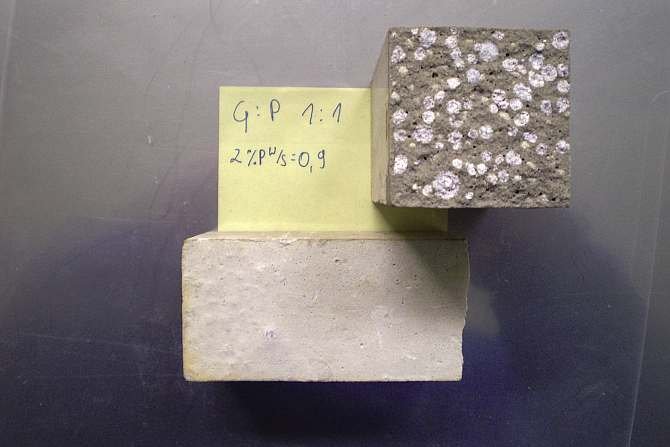

Zwiększenie trwałości betonu polega na odpowiednim doborze jego składników, kształtowaniu struktury, stosowaniu innych zabiegów przed stwardnieniem (np. zagęszczania, specjalnej ochrony zbrojenia).

Można wyróżnić zasadnicze właściwości, które (jeżeli spełniają stawiane im wymagania) pozwalają na zwiększenie trwałości w danej klasie ekspozycji, a mianowicie:

- współczynnik w:c,

- zawartość cementu,

- klasa wytrzymałości,

- grubość otuliny stali zbrojeniowej,

- szerokość rys.

W odniesieniu do klas ekspozycji w warunkach zamrażania/rozmrażania wymagane są odpowiednie kruszywa mrozoodporne oraz określona zawartość powietrza w mieszance betonowej, a odnośnie klas ekspozycji w warunkach agresji chemicznej – stosowanie cementu siarczanoodpornego (jeśli występuje agresja siarczanowa).

W tabeli 1 podano przykładowe zestawienie wymagań właściwości mieszanki betonowej i betonu w powiązaniu z klasami ekspozycji oddziaływania środowisk na beton, w których najczęściej użytkowane są obiekty rolnicze.

Wymagania dotyczące ochrony stali zbrojeniowej przed korozją obejmują: grubość otulenia betonem [4], zabezpieczenia powłokowe prętów zbrojeniowych i ochronę katodową [7]. Podstawowym wymaganiem jest minimalna grubość otuliny betonowej stali zbrojeniowej ze względu na ochronę stali przed korozją w powiązaniu z klasami ekspozycji środowisk.

W tabeli 2 zestawiono przykładowe wymagania w tym zakresie w odniesieniu do klas ekspozycji środowiskowych, w których najczęściej użytkowane są obiekty rolnicze.

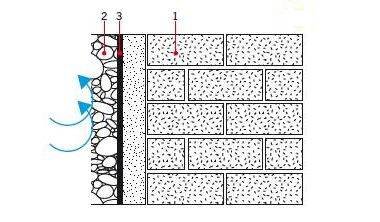

Ochrona powierzchniowa polega na zwiększeniu odporności konstrukcji na działanie środowisk agresywnych przez ograniczenie lub odcięcie dostępu środowiska agresywnego do powierzchni betonu.

Uzyskuje się ją w wyniku powlekania powierzchni stwardniałego betonu wyrobami, które w efekcie przebiegu reakcji fizykochemicznych tworzą w przypowierzchniowej warstewce lub na powierzchni betonu barierę zabezpieczającą.

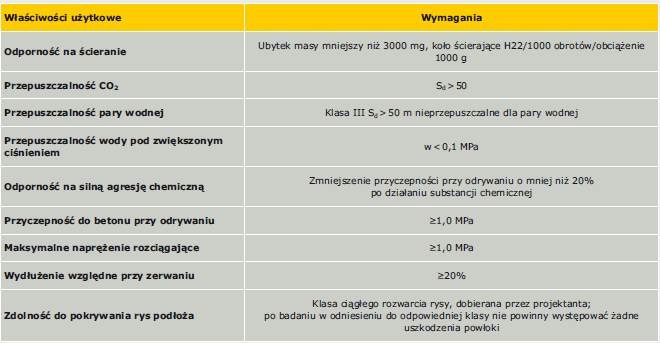

Wymagania dotyczące ochrony powierzchniowej betonu zawarte są w normach i instrukcjach ITB [7, 9, 10, 11] i odnoszą się do istotnych właściwości użytkowych zabezpieczeń powierzchniowych betonu, decydujących o skuteczności ochrony.

Ochronę powierzchniową dobiera się w zależności od mechanizmu niszczenia betonu i zbrojenia. Zasady ochrony oparte są na chemicznych lub fizycznych prawach, pozwalających na zabezpieczenie przed niszczącymi procesami chemicznymi i fizycznymi przebiegającymi w betonie, procesami elektrochemicznymi zachodzącymi na powierzchni stali zbrojeniowej; ochrona może mieć na celu stabilizację tych procesów.

Każdą zasadę ochrony można realizować kilkoma metodami [6, 8]. Do danej zasady i metody ochrony mogą być stosowane różne rodzaje wyrobów ( tabela 3 ), jednak powinny one wykazywać odpowiednie właściwości użytkowe, umożliwiające realizację danej zasady i metody, oraz spełniać stawiane im wymagania w zakresie cech identyfikacyjnych.

Spełnianie wymagań powinno być potwierdzone deklaracją zgodności z normą lub aprobatą techniczną.

Żelbetowe konstrukcje rolnicze

Spośród żelbetowych budowli rolniczych szczególnie narażone na oddziaływania środowiskowe są:

- zbiorniki na płynne odchody zwierzęce,

- płyty do składowania obornika,

- silosy na kiszonkę,

- silosy na paszę i zboże,

- komory fermentacyjne,

- zbiorniki biogazu [12–16].

Płyty obornikowe i zbiorniki na płynne odchody zwierzęce

Konstrukcje te należą do typowego wyposażenia gospodarstw rolniczych. Płyty obornikowe usytuowane na gruncie i pozostające w kontakcie z atmosferą służą do składowania obornika, który podlega reakcjom chemicznym prowadzącym do wytworzenia gnojówki i gnojowicy. Taki naturalny nawóz odprowadzany jest kanalizacją do zamkniętych zbiorników.

Silosy na kiszonkę

W większości są to konstrukcje wieżowe z żelbetu, o średnicy 3–10 m i wysokości 16–20 m. Stosowane są też silosy przejazdowe z betonu lub prefabrykowane, o szer. do 5 m.

W zbiornikach tych magazynowana jest pasza soczysta: kukurydza, słonecznik, liście buraczane, rzepa, brukiew, kapusta pastewna i inne podobne rośliny. Pasza poddawana jest kiszeniu kwasem mlekowym, w wyniku czego otrzymuje się kiszonkę dla zwierząt domowych. W trakcie kiszenia paszy soczystej wydzielają się soki kiszonkowe odprowadzane do studzienek zbiorczych.

Silosy na zboże i pasze

Służą do magazynowania suchego pokarmu dla zwierząt (ziaren zbóż i suchych pasz, np. siana). Wykonywane są głównie z płaskiej blachy ocynkowanej, ale również z żelbetu. Warunki użytkowania wewnątrz są specyficzne – wymagana jest niska, kontrolowana wilgotność.

Komory fermentacyjne na biogaz

Są to konstrukcje w kształcie walca o stosunku średnicy do wysokości 1:1 (mogą być także bardziej płaskie, o wysokości dwukrotnie mniejszej niż średnica). Komory są zhermetyzowane, izolowane cieplnie, wyposażone w system grzewczy i mieszadła pionowe lub poziome.

Do komór fermentacyjnych wprowadzana jest biomasa: gnojowica, gnojówka, obornik, odpady zielone (np. kukurydza), liście rzepaku itp. W wyniku fermentacji powstają gazy fermentacyjne nazywane biogazem lub agrogazem oraz masa przefermentowana zalegająca w dolnej części.

Zbiorniki biogazu

Zgodnie z Rozporządzeniem Ministra Rolnictwa i Gospodarki Żywnościowej z dnia 7 października 1997 r. w sprawie warunków technicznych, jakim powinny odpowiadać budowle rolnicze i ich usytuowanie [17], zbiorniki biogazu powinny być konstrukcjami niskociśnieniowymi, metalowymi, żelbetowymi lub z tworzyw elastycznych.

Zbiorniki metalowe i z tworzyw sztucznych montowane są do betonowych platform. Stosowane są również zbiorniki biogazu w postaci kopuł szczelnie zamontowanych do górnych krawędzi komór fermentacyjnych, w których gaz zbiera się bezpośrednio nad komorą fermentacyjną. Kopuły te wykonywane są z laminatów z tkanin polimerowych pokrytych tworzywami: PVC lub PU.

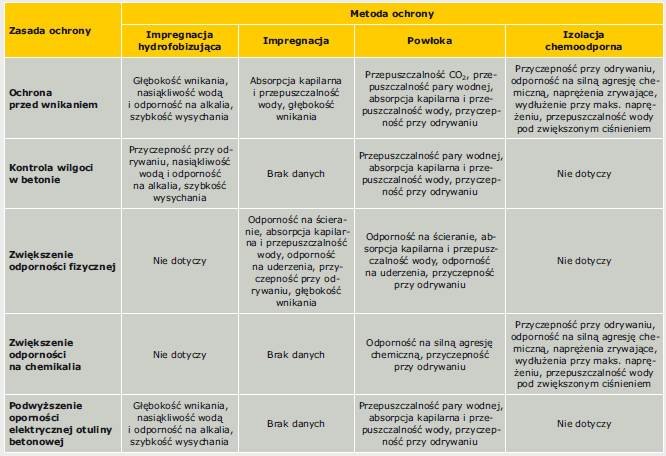

Oddziaływania środowiskowe i analiza zagrożeń korozyjnych

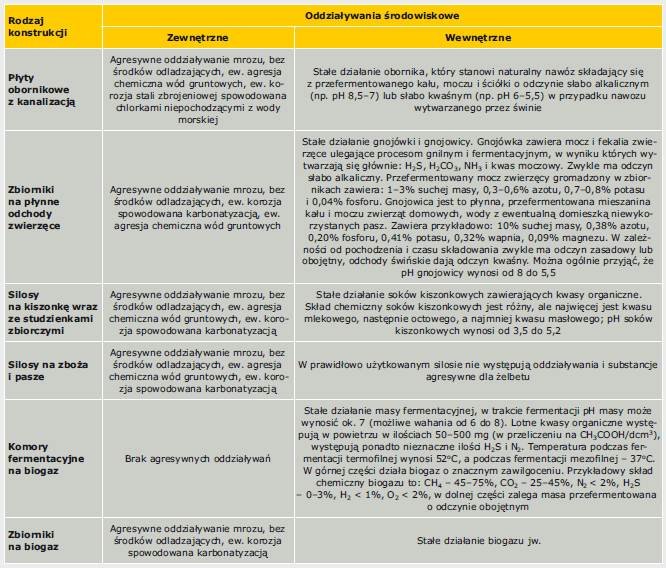

W tabeli 4 zestawiono oddziaływania środowiskowe na żelbetowe obiekty rolnicze.

W ocenie zagrożenia korozyjnego należy rozpatrywać całość oddziaływań środowiskowych (np. czy działa środowisko tylko zewnętrzne, tylko wewnętrzne, czy oba). Często konstrukcja podlega jednocześnie kilku oddziaływaniom, wówczas każde powinno zostać sklasyfikowane.

Do ustalania klas ekspozycji niezbędne są dane o parametrach powietrza, analizy chemiczne wód gruntowych i gruntów, wybranych substancji chemicznych obornika, gnojówki/gnojowicy, biomasy oraz dane meteorologiczne.

Płyty obornikowe

Na płyty obornikowe oddziałują jednocześnie czynniki atmosferyczne i środowisko agresywne chemicznie (obornik, gnojówka/gnojowica). Spośród oddziaływań środowiska zewnętrznego rozpatruje się agresywne oddziaływanie mrozu (zamrażanie/rozmrażanie) bez środków odladzających i agresywność wód gruntowych (jeżeli występuje), a także ewentualną korozję stali zbrojeniowej spowodowaną chlorkami zawartymi w wodzie gruntowej.

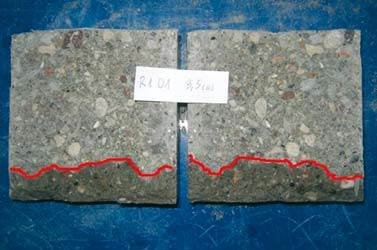

Powierzchnie wewnętrzne płyt obornikowych narażone są na stałe działanie fermentującego obornika stanowiącego mieszaninę różnych związków chemicznych o odczynie od słabo zasadowego do słabo kwaśnego (pH od 8 do 5,5).

Należy liczyć się z korozją amonową i okresowo występującą korozją kwasową betonu oraz ewentualną korozją stali zbrojeniowej spowodowaną chlorkami niepochodzącymi z wody morskiej.

Agresywne oddziaływania mrozu i substancji chemicznych na beton płyt obornikowych nawzajem się intensyfikują i powodują przyspieszenie procesów niszczących. Z tego względu oddziaływania środowiskowe chemiczne należy zakwalifikować do następnej, wyższej klasy ekspozycji od otrzymanych z analizy poszczególnych oddziaływań.

Oddziaływania środowiska wewnętrznego w zbiornikach na płynne odchody zwierzęce

Wewnętrzne powierzchnie zbiorników na płynne odchody zwierzęce narażone są na stałe działanie gnojówki lub gnojowicy o pH zmieniającym się od słabo alkalicznego (8) do słabo kwaśnego (5,5).

Do oceny możliwości wystąpienia korozji betonu przydatne byłyby dane obejmujące stężenia jonów amonowych, magnezowych, siarczanowych i chlorkowych w wyciągach wodnych z obornika, gnojówki i gnojowicy.

Takie informacje mogłyby posłużyć do ustalenia klasy agresji chemicznej na podstawie tablicy 2 normy PN-EN 206-1:2003 [1] oraz zagrożenia korozją chlorkową zbrojenia. Aktualnie są one jednak trudno dostępne.

Można natomiast w przybliżeniu ocenić zagrożenie korozyjne betonu: obecność związków amonowych oraz możliwość oddziaływania kwaśnego środowiska na beton wskazuje na klasę ekspozycji co najmniej XA2 ze względu na aspekty trwałości.

Uwzględniając możliwe mechanizmy niszczenia betonu w wyniku działania obornika, gnojówki i gnojowicy, należy przyjąć możliwość wystąpienia korozji amonowej betonu i okresowej korozji kwasowej.

Silosy na kiszonkę

Wewnętrzne powierzchnie silosów na kiszonkę narażone są na stałe działanie soków kiszonkowych zawierających mieszaninę różnych kwasów organicznych, o przeważającej zawartości kwasu mlekowego, octowego i masłowego. Odczyn soków kiszonkowych zmienia się od słabo kwaśnego do kwaśnego (pH od 5,2 do 3,5).

Środowisko to należy więc ocenić jako silnie agresywne dla betonu [1]. Występuje także mniej lub bardziej intensywna korozja kwasowa betonu w jego przypowierzchniowej warstwie, z wytworzeniem mleczanu wapniowego octanu wapniowego i maślanu wapniowego rozpuszczalnych w wodzie.

W wyniku tych procesów zachodzi wymywanie wapnia i degradacja powierzchni betonu. Z uwagi na silną agresję kwasową należy przyjąć klasę ekspozycji XA3.

Dobór rodzaju zabezpieczeń do żelbetowych konstrukcji rolniczych

Z przeprowadzonej analizy zagrożeń korozyjnych żelbetowych konstrukcji rolniczych wynika, że najbardziej narażone na zniszczenia są płyty obornikowe i wewnętrzne powierzchnie zbiorników na kiszonkę, a w mniejszym stopniu – wnętrza komór fermentacyjnych i zbiorników biogazu oraz zbiorników na płynne odchody zwierzęce. Przy prawidłowej eksploatacji w silosach na zboża i paszę zagrożenie korozyjne nie występuje.

Zewnętrzne powierzchnie konstrukcji (poza komorami fermentacyjnymi) narażone są na oddziaływanie środowisk o klasach ekspozycji: XF, XC, XD i XA. Podstawowym zabezpieczeniem obiektu żelbetowego w danej klasie ekspozycji jest zastosowanie zabiegów zwiększających trwałość betonu i zbrojenia.

Należy zaklasyfikować oddziaływania środowiska zewnętrznego jako jedną klasę ekspozycji lub kilka. Do otrzymanych klas dobiera się skład i właściwości betonu zgodnie z tabelą 1 oraz grubość otuliny betonowej zbrojenia zgodnie z tabelą 2.

Zabiegi zwiększające trwałość betonu i zbrojenia mogą być wystarczającą ochroną betonu w nieagresywnym chemicznie środowisku powietrznym lub w nieagresywnych albo słabo agresywnych gruntach lub wodach gruntowych. Dotyczy to zewnętrznych powierzchni zbiorników i silosów.

W przypadku powierzchni betonowych stykających się z agresywnymi środowiskami gnojówki, gnojowicy, obornika, kiszonek, biomasy i biogazu zabiegi zwiększające trwałość betonu nie są wystarczające i konieczne jest dodatkowo zastosowanie ochrony powierzchniowej betonu.

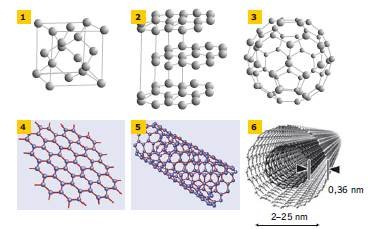

Ochronę powierzchniową betonu przed procesami niszczącymi i agresją chemiczną uzyskuje się za pomocą zasad i metod ochrony odpowiednio dobranych do mechanizmów jego niszczenia oraz wyrobów ochronnych o właściwościach użytkowych umożliwiających realizację. Wśród zasad ochrony wymienia się [7, 8]:

- ochronę przed wnikaniem do betonu niepożądanych substancji polegającą na zmniejszeniu wnikania (np. wody, ciekłych lub gazowych substancji chemicznych) lub zabezpieczeniu przed nim,

- kontrolę wilgoci w betonie polegającą na przeciwdziałaniu zbyt szybkiemu zawilgacaniu/wysychaniu lub naprzemiennemu nawilżaniu i wysychaniu betonu,

- zwiększenie odporności fizycznej polegające na zwiększeniu odporności powierzchni betonu na oddziaływania fizyczne, w tym uszkodzenia mechaniczne,

- odporność na chemikalia polegającą na zwiększeniu odporności powierzchni betonu na uszkodzenie wywołane działaniem substancji chemicznych,

- podwyższenie oporności betonu polegające na zwiększeniu właściwego oporu elektrycznego betonu w celu ochrony zbrojenia przed korozją.

Zasady te można realizować za pomocą następujących metod [7, 8, 9]:

- impregnacji hydrofobizującej – brak powłoki, adsorpcja na powierzchni porów i kapilar w przypowierzchniowej warstewce betonu wyrobu hydrofobowego, nadającego powierzchni betonu właściwości odpychania cząsteczek wody,

- impregnacji – cienka, nieciągła powłoka na powierzchni betonu, pory i kapilary w warstwie przypowierzchniowej są częściowo lub całkowicie wypełnione wyrobem impregnującym,

- zabezpieczania powłokowego – ciągła powłoka ochronna na powierzchni betonu gr. 0,1–5 mm, w szczególnych przypadkach powyżej 5 mm,

- izolacji chemoodpornych – ciągła powłoka ochronna na powierzchni betonu, zwykle gr. od 4 mm do 6–8 mm, zbrojona wkładkami z mat lub tkanin albo niezbrojona.

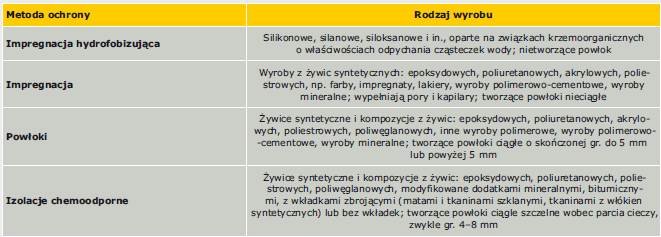

Do danej metody ochrony mogą być stosowane różne rodzaje materiałów. W tabeli 5 podano przykładowe wyroby.

Aby poprawnie dobrać zasady i metody ochrony powierzchniowej betonu, należy rozpoznać warunki użytkowania z uwzględnieniem szkodliwych oddziaływań na konstrukcję przeznaczoną do zabezpieczania, w tym obecności substancji chemicznych oddziałujących na beton.

Na tej podstawie klasyfikuje się agresywność środowiska, określa mechanizm niszczenia betonu, a następnie dobiera zasadę i metodę ochrony. W odniesieniu do wybranej metody ochrony ustala się wymagania co do właściwości użytkowych wyrobów i systemów ochrony powierzchniowej podanych w odpowiedniej normie lub zaleceniach udzielania aprobat ITB.

Wybrane wyroby i systemy ochrony powierzchniowej powinny posiadać dokumenty jakości wyrobów, tj. certyfikaty lub deklaracje zgodności z normą lub aprobatą techniczną oraz karty techniczne z powołaniem na stosowne dokumenty jakości.

Zgodnie z omówionymi postanowieniami i wymaganiami norm europejskich i dokumentów ITB dotyczącymi ochrony powierzchniowej betonu przyjrzyjmy się trzem konstrukcjom rolniczym pod kątem doboru zabezpieczenia przed szkodliwymi oddziaływaniami występującymi podczas użytkowania.

Płyty obornikowe

Konstrukcje te wymagają ochrony powierzchniowej ze względu na silnie agresywne środowisko: mróz, wodę i substancje chemiczne. Wskutek wnikania wody i chemikaliów dochodzi do niszczenia betonu.

Proces ten jest intensyfikowany przez korozję mrozową. Substancje chemiczne i woda wnikają do betonu i wywołują niszczące reakcje chemiczne, ponieważ materiał nie jest wystarczająco odporny. Korozja chemiczna betonu intensyfikuje korozję mrozową.

W wypadku płyt obornikowych ważne są dwie zasady ochrony: ochrona przed wnikaniem i odporność na chemikalia. Zasady te mogą być realizowane czterema metodami, z których należy wybrać najwłaściwszą.

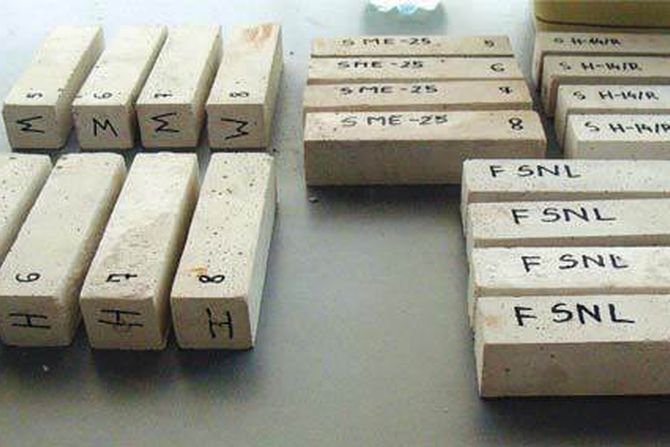

Ze względu na to, że pierwszym etapem niszczenia płyt jest wnikanie wody i substancji chemicznych w głąb betonu, ochrona powierzchniowa powinna szczelnie zabezpieczyć beton przed wnikaniem. Najbardziej skuteczna jest metoda zabezpieczenia powłokowego.

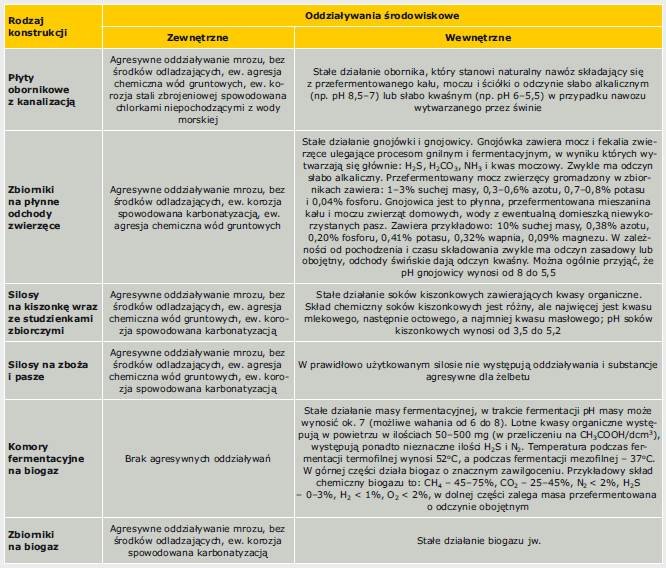

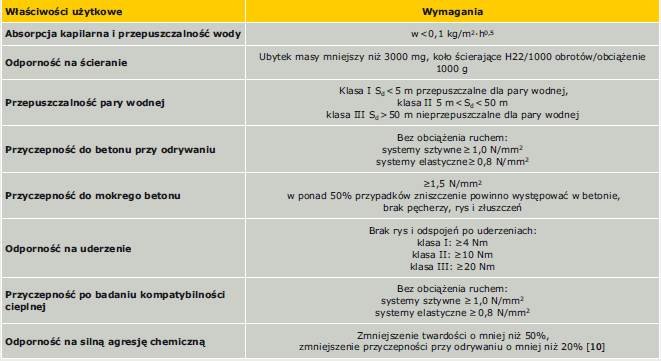

W odniesieniu do wybranej metody zabezpieczenia powłokowego należy przeanalizować wymagania właściwości użytkowych wyrobu powłokowego i powłoki zgodnie z normą PN-EN 1504-2:2006 [9] pod kątem ich przydatności do zabezpieczenia płyt obornikowych.

W dokumencie tym podano wymagania dotyczące wszystkich możliwych właściwości użytkowych powłok do ochrony betonu przed korozją i czynnikami atmosferycznymi. W odniesieniu do konkretnego zamierzonego stosowania właściwości użytkowe analizuje i określa projektant zabezpieczenia powierzchniowego. W tabeli 6 przedstawiono wybrane wymagania.

Jak wynika z tabeli 6, powłoka zabezpieczająca powierzchnie płyt obornikowych powinna być odporna mechaniczne (na ścieranie, uderzenia), na działanie mrozu, szczelna na wnikanie wodnej fazy gnojówki i gnojowicy oraz wody, przyczepna do podłoża betonowego, w tym zawilgoconego, odporna na chemiczne działanie zawilgoconego obornika, gnojówki, gnojowicy.

Określone wymagania właściwości użytkowych są pomocne przy wyborze rodzaju wyrobu powłokowego spośród wielu możliwości materiałowych zestawionych w tabeli 5.

W praktyce najbardziej przydatne są wyroby polimerowo-cementowe i mineralne, ew. modyfikacje polimerowo-bitumiczne. Szczególnie istotne jest, aby powłoka wykazywała odporność chemiczną na działanie gnojówki i gnojowicy. Właściwość ta potwierdzona jest badaniami laboratoryjnymi, prowadzonymi m.in. w laboratorium ITB.

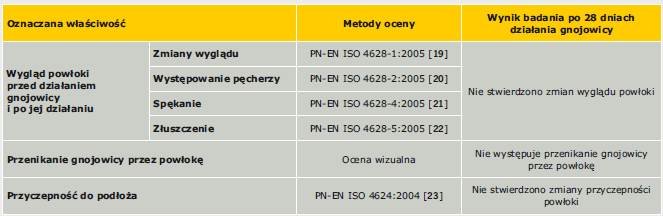

W tabeli 7 podano wyniki badań odporności chemicznej na działanie gnojowicy powłoki polimerowo-cementowej. Do badań zastosowano metodę opisaną w normie PN-EN 13529:2005 [18], a do oceny odporności chemicznej – zmiany wyglądu, przepuszczalności i przyczepności powłoki po 28 dniach działania środowiska gnojowicy. Pozytywne wyniki wykonanych badań potwierdziły zakres stosowania deklarowany przez producenta.

Zbiorniki na kiszonkę

Beton na wewnętrznej powierzchni zbiorników na kiszonkę narażony jest na stałe działanie silnie agresywnego środowiska o odczynie kwaśnym (reagent – kwas mlekowy i masa kiszonkowa). Konieczna jest zatem ochrona powierzchniowa betonu.

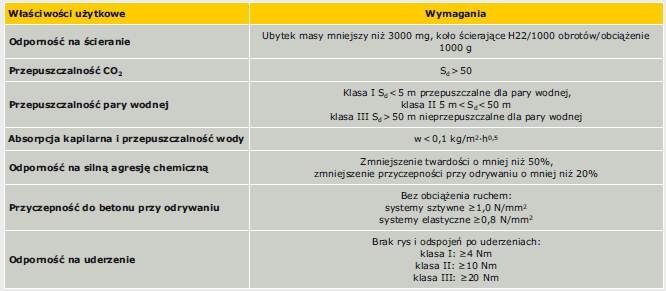

Mechanizm niszczenia polega na wnikaniu do betonu roztworów wodnych kwasów organicznych i postępującym rozpuszczaniu wierzchniej warstewki betonu. Podobnie jak w wypadku płyt obornikowych przydatne są jednocześnie dwie zasady ochrony: ochrona przed wnikaniem i odporność na chemikalia, a najskuteczniejsza jest metoda zabezpieczenia powłokowego.

Z analizy wymagań właściwości użytkowych wyrobu powłokowego i powłoki zgodnie z normą PN-EN 1504-2:2006 [9] należy wybierać te właściwości, które po spełnieniu wymagań normowych zapewnią, że wykonana powłoka będzie skutecznie chronić beton.

Szczególnie istotnym wymaganiem podczas wyboru rodzaju wyrobu powłokowego jest wymaganie odporności powłoki na działanie silnie agresywnego środowiska kwaśnego.

Dopuszczalne są więc tylko wyroby polimerowe kwasoodporne, ponieważ wyroby polimerowo-cementowe i mineralne nie wykazują wystarczającej odporności chemicznej na działanie środowiska kwaśnego o silnej agresji.

Do zabezpieczania powierzchni wewnętrznych mogą być przydatne kwasoodporne powłoki epoksydowe, poliestrowe lub poliuretanowe, które równocześnie spełniają wymagania przedstawione w tabeli 8, tzn. są szczelne wobec ciekłego środowiska kiszonki i dwutlenku węgla oraz przyczepne do podłoża betonowego.

Charakterystyki właściwości użytkowych wyrobów powłokowych podawane są w kartach technicznych wyrobów, z powołaniem na stosowne dokumenty jakości.

Komory fermentacyjne

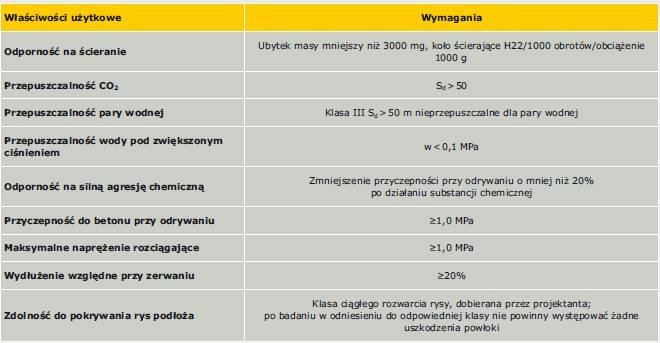

We wnętrzu komór powierzchnie betonowe narażone są na znaczne zawilgocenie osiągające 90–100%, działanie kwasów organicznych w trakcie fermentacji kwaśnej, mieszaniny gazów pod zwiększonym ciśnieniem: metanu, dwutlenku węgla, siarkowodoru i amoniaku oraz podwyższonej temperatury.

Oddziaływania te stwarzają agresywne środowisko dla betonu, o stopniu agresywności okresowo średnim lub silnym. Cennym produktem fermentacji jest biogaz, dlatego poza ochroną betonu przed korozją niezbędne jest szczelne zabezpieczenie powierzchni wewnętrznych. Chroni to beton przed korozją i zapobiega ubytkom biogazu przez nieszczelności lub uszkodzenia korozyjne.

W tym wypadku przydatna jest zasada „ochrona przed wnikaniem” realizowana metodą izolacji chemoodpornej. Umożliwia ona uzyskanie powłoki szczelnej wobec wilgoci, fazy ciekłej i mieszaniny gazów (biogazu) wywierających nadciśnienie, mającej dobre parametry mechaniczne, elastycznej, zdolnej do pokrywania rys w podłożu betonowym, a przede wszystkim chemoodpornej w warunkach chemikaliów działających w komorze.

W tabeli 9 przedstawiono wymagania właściwości użytkowych izolacji chemoodpornych (niezbrojonych) w zastosowaniu do ochrony powierzchniowej betonu we wnętrzu komory fermentacyjnej biogazu.

Jako izolacje chemoodporne można zastosować żywice i kompozycje z żywic syntetycznych: epoksydowych, poliuretanowych, poliestrowych, poliwęglanowych, modyfikowane dodatkami mineralnymi, bitumicznymi itp. (tabela 5).

Decydującą właściwością przy doborze materiałowym jest odporność chemiczna powłoki na działanie środowiska występującego w komorze fermentacyjnej.

Wymienione wyroby powinny być sprawdzone pod względem odporności chemicznej uzyskanych z nich powłok. W praktyce najbardziej przydatne są powłoki epoksydowe (dawniej zbrojone matami lub tkaninami szklanymi, obecnie zaś niezbrojone, zdolne do pokrywania rys podłoża).

Podsumowanie

Analiza wymagań dotyczących trwałości i ochrony powierzchniowej żelbetu według norm europejskich i instrukcji ITB w zastosowaniu do konstrukcji rolniczych wykazała, że dokumenty te są przydatne do oceny zagrożenia czynnikami atmosferycznymi i agresją chemiczną środowisk oraz do analizy zasad i metod ochrony.

Aby zabezpieczanie konstrukcji rolniczych było skuteczne, konieczne są zabiegi zwiększające trwałość i odporność betonu, stanowiące tzw. ochronę powierzchniową.

W nieagresywnym chemiczne środowisku powietrznym lub w nieagresywnych lub słabo agresywnych gruntach albo wodach gruntowych może to być wystarczająca ochrona, ale w przypadku powierzchni betonowych stykających się z agresywnymi środowiskami gnojówki, gnojowicy, obornika, kiszonek, biomasy i biogazu zabiegi zwiększające trwałość betonu nie są wystarczające i konieczne jest dodatkowe zastosowanie ochrony powierzchniowej betonu.

Do ustalania klas ekspozycji i agresywności chemicznej środowisk wewnętrznych niezbędne są dane o parametrach powietrza, dane meteorologiczne, analizy chemiczne wód gruntowych i gruntów, analizy chemiczne wybranych substancji chemicznych obornika, gnojówki/gnojowicy, biomasy.

Aktualnie te ostatnie dane chemiczne są trudno dostępne, co stwarza problemy przy ocenie agresji chemicznej i doborze ochrony powierzchniowej betonu narażonego na działanie środowisk występujących w obiektach rolniczych. Wskazana byłaby inicjatywa podjęcia takich analiz chemicznych na potrzeby budownictwa.

Byłoby to korzystne dla prawidłowego doboru zasady i metody ochrony powierzchniowej betonu zgodnie z obecnymi normami europejskimi i instrukcjami ITB.

Tworzenie zbiorów danych uzyskiwanych podczas diagnozowania stanu technicznego obiektów rolniczych z uwzględnieniem zaleceń normy PN‑EN 1504-9:2010 [7] może stanowić podstawę do prognozowania ich trwałości oraz rozwoju technik badawczych i diagnostycznych wykorzystujących w szerszym niż obecnie stopniu nieniszczące metody badawcze i analizy numeryczne.

Literatura

- PN-EN 206-1:2003, „Beton. Część 1: Wymagania, właściwości, produkcja i zgodność”.

- PN-EN 1990:2004, „Eurokod. Podstawy projektowania konstrukcji”.

- PN-B-06265:2004, „Krajowe uzupełnienia PN-EN 206-1:2003. Beton. Część 1: Wymagania, właściwości, produkcja i zgodność”.

- PN-EN 1992-1-1:2008, „Eurokod 2. Projektowanie konstrukcji z betonu. Część 1-1: Reguły ogólne i reguły dla budynków”.

- L. Runkiewicz, Poradnik ITB nr 468/2011, „Wzmocnienia konstrukcji żelbetowych”, Instytut Techniki Budowlanej, Warszawa 2011.

- L. Czarnecki, P. Woyciechowski, „Concrete carbonation as a limited process and its relevance to concrete cover thickness”, „ACI Materials Journal”, nr 109/2012, s. 275–282.

- PN-EN 1504-9:2010, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 9: Ogólne zasady dotyczące stosowania wyrobów i systemów”.

- L. Czarnecki, P. Łukowski, „Naprawy i ochrona betonu zgodnie z PN-EN 1504”, „Materiały Budowlane”, nr 2/2009, s. 2–4.

- PN-EN 1504-2:2006, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 2: Systemy ochrony powierzchniowej betonu”.

- Instrukcja ITB nr 453/2009, „Ochrona powierzchniowa betonu w warunkach agresji chemicznej”, Instytut Techniki Budowlanej, Warszawa 2009.

- ZUAT-15/VI.05-1:2009, „Wyroby do zabezpieczania powierzchni betonowych przed korozją. Cz. 1: Wyroby do wykonywania ciągłych izolacji chemoodpornych. Ciekłe żywice syntetyczne i kompozycje z żywic syntetycznych”.

- A. Zakowicz, „Wymagania dla zbiorników na gnojówkę/gnojowicę”, „Budownictwo i Inżynieria Środowiska”, nr 1/2010, s. 327–334.

- J. Kwaśny, Z. Kowalski, M. Banach, „Właściwości nawozowe gnojowicy w kontekście zawartości wybranych makro i mikro elementów”, „Czasopismo Techniczne. Chemia”, nr 10/2011, s. 107–120.

- M. Marszałek, M, Banach, Z. Kowalski, „Utylizacja gnojowicy na drodze fermentacji metanowej i tlenowej”, „Czasopismo Techniczne. Chemia”, nr 10/2011, s. 143–158.

- K. Imhoff, K.R. Imhoff, „Kanalizacja miast i oczyszczanie ścieków. Poradnik”, Oficyna Wydawnicza Projprzem-EKO, Bydgoszcz 1996.

- Z. Heinrich, A. Witkowski, „Urządzenia do oczyszczania ścieków. Projektowanie i przykłady obliczeń”, Wydawnictwo Seidel-Przywecki, Warszawa 2005.

- Rozporządzenie Ministra Rolnictwa i Gospodarki Żywnościowej z dnia 7 października 1997 r. w sprawie warunków technicznych, jakim powinny odpowiadać budowle rolnicze i ich usytuowanie (DzU 1997 nr 132, poz. 877).

- PN-EN 13529:2005, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Odporność na silną agresję chemiczną”.

- PN-EN ISO 4628-1:2005, „Farby i lakiery. Ocena zniszczenia powłok. Określanie ilości i rozmiaru uszkodzeń oraz intensywności jednolitych zmian w wyglądzie. Część 1: Wprowadzenie ogólne i system określania”.

- PN-EN ISO 4628-2:2005, „Farby i lakiery. Ocena zniszczenia powłok. Określanie ilości i rozmiaru uszkodzeń oraz intensywności jednolitych zmian w wyglądzie. Część 2: Ocena stopnia spęcherzenia”.

- PN-EN ISO 4628-4:2005, „Farby i lakiery. Ocena zniszczenia powłok. Określanie ilości i rozmiaru uszkodzeń oraz intensywności jednolitych zmian w wyglądzie. Część 4: Ocena stopnia spękania”.

- PN-EN ISO 4628-5:2005, „Farby i lakiery. Ocena zniszczenia powłok. Określanie ilości i rozmiaru uszkodzeń oraz intensywności jednolitych zmian w wyglądzie. Część 5: Ocena stopnia złuszczenia”.

- PN-EN ISO 4624:2004, „Farby i lakiery. Próba odrywania do oceny przyczepności”.

- Poradnik ITB 479/2012, „Naprawa i ochrona konstrukcji żelbetowych”, Instytut Techniki Budowlanej, Warszawa 2012.

![Tabela 1. Przykładowe zestawienie wymagań dotyczących składu i właściwości betonu zalecanych przy zwiększaniu trwałości betonu (zestawienie opracowano na podstawie tablicy F1 normy PN-EN 206-1:2003 [1])](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/konstrukcje-zelbetowe-normy-itb-tab1.jpg)

![Tabela 2. Minimalne grubości otuliny betonowej [mm] wymagane ze względu na trwałość stali zbrojeniowej (zestawienie opracowano na podstawie tablicy 4.4N normy PN-EN 1992-1-1:2008 [4])](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/konstrukcje-zelbetowe-normy-itb-tab2.jpg)

![Tabela 3. Zestawienie zasad i metod ochrony oraz podstawowych właściwości użytkowych wyrobów wymaganych dla danej zasady i metody (zestawienie opracowano na podstawie tablicy 5 Instrukcji ITB nr 453/2009 [10])](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/konstrukcje-zelbetowe-normy-itb-tab3.jpg)

![Tabela 5. Wyroby zalecane do stosowania w danej metodzie [6]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/konstrukcje-zelbetowe-normy-itb-tab5.jpg)

![Tabela 6. Wymagania właściwości użytkowych powłok w zastosowaniu do ochrony powierzchniowej płyt obornikowych [9]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/konstrukcje-zelbetowe-normy-itb-tab6.jpg)

![Tabela 7. Wyniki badań odporności chemicznej powłoki polimerowo-cementowej na działanie środowiska gnojowicy zgodnie z normą PN-EN 13529:2005 [18] (badania laboratoryjne ITB)](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/konstrukcje-zelbetowe-normy-itb-tab7.jpg)

![Tabela 8. Wymagania właściwości użytkowych powłok w zastosowaniu do ochrony powierzchniowej betonu we wnętrzu silosu na kiszonkę [9]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/konstrukcje-zelbetowe-normy-itb-tab8.jpg)

![Tabela 9. Wymagania właściwości użytkowych izolacji chemoodpornych (niezbrojonych) w zastosowaniu do ochrony powierzchniowej betonu we wnętrzu komory fermentacyjnej biogazu [9, 10]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/konstrukcje-zelbetowe-normy-itb-tab9.jpg)