Grunty i farby podkładowe – błędy i braki w wymaganiach norm oraz problemy jakościowe

Grunty i farby podkładowe – błędy i braki w wymaganiach norm oraz problemy jakościowe | Primer paints and dispersion primers – flaws and omissions found in the requirements imposed by norms, and quality problems

Obecnie gruntuje się niemal wszystkie rodzaje podłoży, a w dodatku często wykorzystuje się do tego produkty niedostatecznej jakości. Oba zagadnienia – zasadność stosowania środków gruntujących w zależności od podłoża oraz określanie czynników wpływających na jakość tych wyrobów – okazują się problematyczne.

Zobacz także

Sika Poland Nowe Centrum Hydroizolacji Sika na Pomorzu

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

ABSTRAKT |

|---|

|

W artykule przybliżono problematykę jakości środków gruntujących i farb podkładowych oraz zasadność gruntowania w zależności od podłoża. Wskazano na błędy i nieścisłości polskich norm oraz obalono niektóre mity dotyczące właściwości tych wyrobów. |

|

The article approaches the quality problems of primer paints and dispersion primers, as well as the problem of substrate priming validity, depending on the type of substrates. The article also identifies flaws and omissions found in the Polish Norms, as well as tackles some myths surrounding the aforementioned products. |

Zgodnie z definicją zawartą w normie PN-78/C-01700 [1] gruntowanie to malowanie podłoża farbą do gruntowania. Niegdyś termin ten odnosił się w zasadzie tylko do pokrywania powierzchni stali farbą podkładową przeciwrdzewną czy malowania drewna pokostem lnianym. Dzisiaj pod pojęciem tym rozumie się pokrywanie podłoży mineralnych roztworami dyspersji polimerowych.

Dokumenty odniesienia – PN i TWT

Wymagania wobec gruntów zawarte są przede wszystkim w normie PN-C-81906:2003 [2]. Dla wyrobów rodzaju III – gruntów – określa się trzy wymogi techniczne:

- gęstość (brak postawionego wymagania, do uzgodnienia między stronami);

- zdolność do rozcieńczania wodą (próbka gruntu rozcieńczona wodą 1:1 zaraz po wymieszaniu nie może wykazywać rozwarstwienia);

- zawartość suchej pozostałości co najmniej 10% wag.

Tak małe wymagania powodują, że spełnia je niemalże każdy co najmniej 10-procentowy roztwór, np. soli kuchennej, węglanu sodu itp. W normie nie sformułowano żadnych warunków pozwalających określić, czy dany produkt ma rzeczywiście własności gruntujące.

Problemem określania jakości gruntów zajął się Ośrodek Badawczo-Rozwojowy Farb, Klejów i Polimerów „Spektrochem”, który sygnuje swoimi atestami dobre jakościowo grunty wytwarzane w Polsce. W ciągu ostatnich lat w placówce tej przebadano większość znajdujących się na rynku polskim gruntów dyspersyjnych oraz farb podkładowych.

Przeprowadzono także ponad 300 doświadczeń polegających na przygotowaniu próbek gruntów z różnorodnych dyspersji polimerowych. Metodykę badawczą zaczerpnięto z wymagań normy PN-C-81906:2003 [2], rozszerzono ją jednak o wymagania opisane w opracowanych przez Spektrochem w 2006 r. Tymczasowych Warunkach Technicznych (TWT) nr 4 [3].

Wymagania określone w tym dokumencie mogą być normami przedmiotowymi wyrobów, w doniesieniu do których nie istnieją żadne państwowe kryteria jakościowe, lub gdy opracowane kryteria (polskie normy) zawierają istotne błędy lub/i braki.

Mity i nieporozumienia

W związku z lapidarnością zapisów normy PN-C-81906:2003 [2] istnieje wiele niejasności, a także błędnych informacji dotyczących gruntów i farb podkładowych. Należy do nich m.in. przekonanie o zasadności gruntowania wszelkiego rodzaju podłoży, mit o zdolności gruntów do zmniejszania zużycia farb nawierzchniowych, a także o ścisłej zależności jakości gruntu od suchej pozostałości.

Typ podłoża a zasadność gruntowania

Zgodnie z wytycznymi Spektrochemu grunt ma związywać pozostałości pyłu i kurzu na podłożu (np. po szlifowaniu), słabe i luźne powierzchniowo powierzchnie oraz (poniekąd) zmniejszać szybkość wysychania farb nawierzchniowych. Jeśli natomiast tynk jest słaby, osypliwy i kruchy, to sam zabieg gruntowania nie pomoże.

Stosowanie gruntów jest zasadne tylko tam, gdzie rzeczywiście wymaga tego podłoże. W TABELI 1 wymieniono podłoża, na których stosowanie gruntu jest wskazane (+), dopuszczalne (+/–) lub całkowicie niezasadne (–).

Z tynków cementowych i cementowo-wapiennych pył i kurz można usunąć przez spłukanie powierzchni czystą wodą wodociągową. Gruntowanie tych podłoży nie jest więc wskazane.

W instrukcjach z lat 80. dotyczących malowania farbami dyspersyjnymi można znaleźć zalecenia, by tego typu powierzchnie przed malowaniem obficie zmoczyć i malować mokre, lecz nieociekające, tzw. jednolicie ściemniałe.

Pozwala to na wolniejsze wysychanie farby nawierzchniowej, nawet jeśli ma ona słabą retencję wody. Do dziś w normach przedmiotowych farb dyspersyjnych zaleca się, by przed otrzymaniem powłok do badań na płytkach cementowych moczyć je przed malowaniem. Jeżeli farba dyspersyjna ma dobrą retencję wody, gruntowanie jest zbędne.

W wielu przypadkach warto rozcieńczyć farbę nawierzchniową wodą pitną w ilości do 30% i malować pierwszą warstwę tak przyrządzonym „gruntem”. Całkowicie niezasadne jest natomiast gruntowanie istniejących powłok malarskich z farb dyspersyjnych.

Jeśli bowiem wykazują one przyczepność do podłoża, to znaczy, że mogą być malowane. W razie złej przyczepności powłoki należy po prostu usunąć, zamiast wzmacniać je za pomocą gruntów.

Bezwzględnie gruntowania wymagają tynki gipsowe, które zazwyczaj się pylą, a po ich przetarciu pozostają ślady na dłoni. Takich podłoży nie powinno się moczyć, ponieważ prowadzi to do rozmoczenia tynku. Z kolei wyprawy/powłoki otrzymane ze szpachlówek polimerowo-gipsowych czy chociażby szpachlówek dyspersyjnych można pokrywać bez gruntowania.

Płyty gipsowo-kartonowe tworzące rdzeń gipsowy obłożony obustronnie kartonem nie wymagają gruntowania, ponieważ karton jest już zaimpregnowany przez producenta płyt. Gruntowane powinny być za to miejsca łączeń płyt, wykonane zazwyczaj szpachlówkami gipsowymi.

Niejednorodność takiej powierzchni (płyty – karton ze spoinami gipsowymi) przekłada się na niejednorodną chłonność. Należy ją wyrównać, a więc zagruntować spoiny między płytami.

Jest to wskazane, ponieważ nawet farby mające bardzo dobrą retencję wody nie poradzą sobie z tym problemem: woda szybciej wsiąknie w spoinę gipsową niż w karton, szybciej utworzy się tam powłoka, a w konsekwencji widoczne będzie miejsce złączenia się powłoki wysychającej w różnym czasie.

Niektórzy twierdzą, że wynika to ze złej jakości krycia farb lub wad płyt gipsowo-kartonowych. Nie jest to jednak prawda – problem ten związany jest z nierównomierną chłonnością dwóch odmiennych podłoży i retencją wody w farbie nawierzchniowej.

Wątpliwości budzi również gruntowanie podłoży, na których mają być układane płytki, np. wylewek cementowych. Jeżeli klej do płytek ma właściwie dobrane dodatki reologiczne, mające dobrą retencję wody, to płytki układa się sprawnie, klej nie wysycha zbyt szybko i przez długi czas możliwa jest korekta ułożenia.

Wysychanie i zużycie farb nawierzchniowych

Wpływ na wysychanie farb nawierzchniowych nakładanych na zagruntowane podłoże zależy w bardzo małym stopniu od gruntu. Uzależniony jest natomiast od rodzaju i jakości dyspersji polimerowej użytej w farbie, a przede wszystkim – od dodatku reologicznego, zapewniającego odpowiednią lepkość, parametry aplikacyjne itp.

Dodatki reologiczne mają zróżnicowaną retencję wody, a więc różnią się szybkością oddawania wody do ssącego podłoża. Niska retencja, czyli szybkie oddawanie wody z farby do podłoża, zwykle oznacza utrudnione malowanie – farba opornie się rozprowadza, trudno łączy się pasy technologiczne i wykonuje poprawki.

Dodatki reologiczne wykazujące dobrą retencję wody powoli oddają wodę do podłoża i tym samym umożliwiają łatwe malowanie, łączenie pasów i wykonywanie poprawek. Z tego powodu w normie PN‑C‑81914:1998 [4] wskazano, by czas wysychania powłok wynosił do 3 godz. Niestety zwykle wynosi on od kilkunastu minut do 1,5 godz.

Z wysychaniem i retencją wody związany jest mit o zdolności gruntów do zmniejszania zużycia farb nawierzchniowych. Większość obecnie produkowanych farb ma bardzo dużą lepkość i niewłaściwie dobrane dodatki reologiczne. Jeżeli lepkość utrudnia malowanie i dodatkowo słaby dodatek reologiczny szybko odda wodę do podłoża, to nakładane są bardzo grube warstwy, co przekłada się na wysokie zużycie farby.

Dużą lepkość mają zwłaszcza farby jednokrotnego krycia; nie da się ich nanieść w cienkiej warstwie, co sprawia, że dobrze kryją. Dzieje się tak jednak dzięki grubości powłoki, a nie zawartości kryjącego pigmentu.

Zużycie farb nawierzchniowych nie ma tymczasem nic wspólnego z gruntowaniem, ponieważ w malowane podłoże wnika woda, a nie farba. Jeżeli farba nawierzchniowa szybko odda wodę (ma słabą retencję wody), to powłoka nie będzie miała dostatecznie dużo czasu, aby dobrze rozlać się po podłożu i zniwelować tzw. sznary, czyli ślady po pędzlu.

Jeżeli farba ma dobrą retencję wody, a więc długo oddaje ją do podłoża, gruntowanie jest zbędne. W zasadzie można uznać, że gruntowanie jest potrzebne tylko pod niedostatecznie dobre jakościowo farby nawierzchniowe.

Jeżeli natomiast problemem jest nierównomierna chłonność podłoża (np. tynku cementowego), to naniesienie jednej warstwy czy dwóch warstw gruntu tego nie wyrówna. Dopiero kilku- bądź kilkunastokrotne gruntowanie ujednoliciłoby chłonność podłoża, ale jednocześnie doprowadziłoby do utworzenia widocznej powłoki gruntu.

Zawartość suchej pozostałości

W związku z wymaganiem normy PN-C-81906:2003 [2] powstał pewien mit dotyczący zawartości suchej pozostałości w gruntach. Sucha pozostałość, czyli inaczej zawartość substancji nielotnych, to ta część wyrobu, która pozostaje po odparowaniu części lotnych (tu wody) i tworzy powłokę.

W gruntach tą pozostałością jest polimer pochodzący z dyspersji polimerowej. Norma PN-C-81906:2003 [2] stawia wymaganie, by grunt zawierał co najmniej 10% suchej pozostałości. Tymczasem, jak wynika z wieloletnich badań Spektrochemu, jakość gruntu nie zależy jednoznacznie od tego czynnika, ale od wielu innych własności, których nie określono w normie, zostały za to ujęte w TWT nr 4:2006 [3].

Określanie jakości gruntu

Doświadczenie Spektochemu w technologii, badaniach oraz ocenie jakościowej, a także obszerna baza danych dotyczących właściwości gruntów i farb podkładowych znajdujących się na rynku pozwalają obalić nieprawdziwe tezy dotyczące tych materiałów.

Pełne określanie jakości gruntów dyspersyjnych wymaga oznaczenia wielu właściwości i zastosowania określonych metod badawczych. Zdaniem Spektochemu istotne są zwłaszcza zdolność gruntu do wiązania porowatego podłoża, do wzmacniania podłoża, odporność powłoki gruntu na wodę, przepuszczalność pary wodnej, przyczepność międzywarstwowa, przydatność do stosowania w obniżonej temperaturze, pozostałość na sicie, starzenie się gruntu, jego zdolność do rozcieńczania wodą, a także odczyn pH.

Wymienione wymagania i ich metody badawcze zostały opisane w normie przedmiotowej TWT nr 4:2006 [3]. W dokumencie tym podano także inne wymagania, dotyczące m.in. gęstości oraz czasu wypływu ze standardowego kubka wypływowego. Oznaczenia te mają wpływ na powtarzalność partii. Nie mają jednakże większego znaczenia jakościowego.

Zdolność do wiązania porowatego podłoża

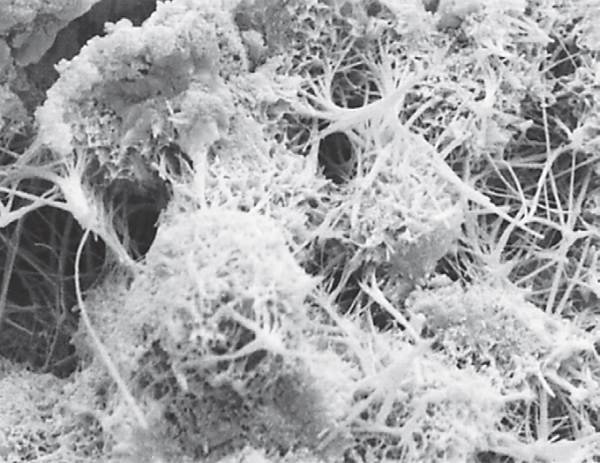

Oceny tej dokonuje się na znormalizowanym węglanie wapniowym ubitym w znormalizowany sposób w szalce Petriego. Zarówno stopień ubicia, jak i zastosowany węglan mają bardzo duże znaczenie ze względu na powtarzalność uzyskiwanych wyników.

Na przygotowany, ubity węglan wapnia w szalce ustawiony na wadze analitycznej wkrapla się określoną normą ilość badanego gruntu. Wkroplenia wykonuje się w 4–6 miejscach. Tak przygotowaną próbkę pozostawia się w warunkach laboratoryjnych na 96 godz. Po tym czasie wyjmuje się utworzone grudki i ostrożnie oczyszcza z niezwiązanych części węglanu wapniowego, a następnie waży na wadze analitycznej.

Uśrednione wyniki służą do oznaczenia masy gruntu, jaka jest w stanie związać 1 g podłoża porowatego. Im wyższy wynik, tym lepszy jakościowo grunt. Norma TWT nr 4:2006 [3] wymaga, aby 1 g gruntu wiązał co najmniej 3 g podłoża. To oznaczenie pokazuje pierwszą z najważniejszych cech gruntu, która – jak wynika z badań Spektrochemu – nie zwiększa się wraz ze zwiększaniem suchej pozostałości.

Bardzo ważne jest, by do produkcji gruntu zastosować dyspersję polimerową umożliwiającą związanie jak największej masy podłoża. Prawie zawsze okazuje się, że dyspersje polimerowe wiążą grunt do określonego poziomu, po czym zwiększanie stężenia polimeru w gruncie (więc i zwiększanie suchej pozostałości) nie powoduje zwiększania wiązania podłoża, a często nawet przynosi odwrotny skutek.

Z tego powodu uzależnianie jakości gruntu od suchej pozostałości jest dużym błędem i może być krzywdzące dla tych producentów, którzy stosują niewielkie ilości dyspersji nie z oszczędności, lecz z powodu wiedzy na temat działania tych składników.

Trzeba także podkreślić, że nie wszystkie dyspersje polimerowe nadają się do produkcji gruntów o wysokiej jakości. Można nawet twierdzić, że najlepsze grunty sporządzane są na dyspersjach polimerowych, które nie są przeznaczone ani do gruntów, ani do produkcji farb dyspersyjnych.

Oczywiście, na rynku dostępne są zarówno grunty mające małe ilości suchej pozostałości uzyskane ze słabych dyspersji i niemające w zasadzie żadnych własności wiążących, jak i grunty mające suchą pozostałość rzędu 15% m/m, a wiążące jak dobre jakościowo grunty o suchej pozostałości 3% m/m.

Warto ponadto nadmienić, że nie istnieją grunty tzw. głęboko penetrujące. Grunt ma bowiem wiązać i wzmacniać, a nie penetrować. Dotyczy to zwłaszcza gruntów sporządzanych na tzw. drobnoziarnistych dyspersjach polimerów, tj. takich, których rozmiar cząstki polimeru oscyluje w granicach 70–80 nm. Takie grunty nie wiążą zazwyczaj zbyt dobrze podłoża, a ich sporządzanie za pomocą wymieszania dyspersji drobnej z tradycyjną jest bezzasadne.

Ponadto bardzo ważne jest, by badanie wiązania podłoża wykonywać dla gruntu w postaci roboczej, tj. po rozcieńczeniu (jeśli producent je zaleca). Nie warto wykonywać badania na gruncie o suchej pozostałości np. 12%, który jest rozcieńczany w stosunku 1:6 przed użyciem. Trzeba go najpierw w takim stosunku rozcieńczyć i dopiero wtedy wykonać wszelkie badania dotyczące własności gruntująco-wzmacniających.

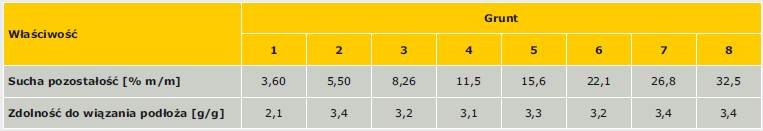

W TABELI 2 umieszczono wyniki badań gruntów dostępnych na rynku ze wskazaniem suchej pozostałości i zdolności do wiązania podłoża. Dane te świadczą o tym, że sucha pozostałość nie zależy od zdolności wiązania podłoża.

Opracowanie dobrego jakościowo gruntu jest często trudniejsze od opracowania farby dyspersyjnej. Warto o tym pamiętać, gdyż tylko uwzględnienie wszystkich czynników jakościowych pozwala na produkcję wyrobu optymalnego cenowo i jakościowo.

Z danych zawartych w TABELI 2 wynika, że grunt ma optymalną zdolność wiązania podłoża przy suchej pozostałości 5,50% m/m. Przy większej suchej pozostałości uzyskane wyniki mają prawie niezmienną wartość. W takim wypadku producent gruntu może produkować go w postaci gotowej do użycia, tj. o suchej pozostałości na poziomie 5,50% m/m lub w postaci koncentratu do rozcieńczania, jednakże do powyższego poziomu, ponieważ tylko wtedy ma on najlepsze własności gruntujące przy optymalnej cenie.

Należy wyraźnie zaznaczyć, że wyników tych nie można odnosić do wszystkich dyspersji polimerowych. Dla każdej dyspersji należy wykonać oddzielnie komplet badań według TWT nr 4:2006 [3].

Zdolność do wzmacniania podłoża

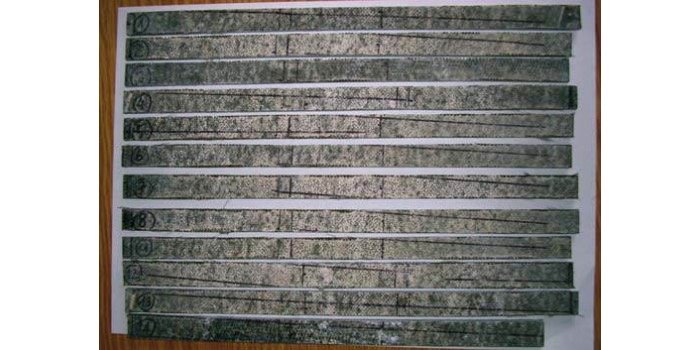

Aby zbadać zdolność gruntu do wzmacniania podłoża, przygotowuje się znormalizowaną masę szpachlową, z której otrzymuje się podłoże do badania odporności na szorowanie na mokro, oraz oznacza się liczbę cyklicznych posuwów szczoteczki do przetarcia podłoża.

Na powłoki otrzymane z tej samej próbki masy szpachlowej nanosi się dwukrotnie pędzlem badany grunt, po czym pozostawia do kondycjonowania w warunkach laboratoryjnych. Następnie ponownie oznacza się odporność na szorowanie na mokro.

Wzrost odporności na szorowanie podłoża – powłoki z otrzymanej masy szpachlowej jest miarą zdolności do wzmacniania słabego podłoża. Dobry grunt powinien wzmocnić podłoże tak, aby wytrzymało co najmniej 20 posuwów więcej niż przed zagruntowaniem.

Oznaczenie to wskazuje na zdolność gruntu do zwiększania wytrzymałości gruntowanego podłoża.

Odporność powłoki gruntu na wodę

W celu określenia tej właściwości podłoże (np. tynk cementowo‑wapienny) po zagruntowaniu pokrywa się farbą nawierzchniową, np. farbą dyspersyjną do malowania wnętrz. Utworzona powłoka gruntu zazwyczaj pokrywana jest dopiero po 24 godz. (jeśli przerwa jest krótsza, należy to zaznaczyć).

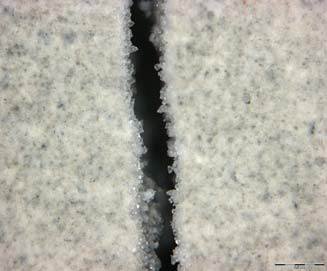

Nawet jeśli odczeka się z malowaniem powierzchniowym 24 godz. od gruntowania, to i tak trzeba wiedzieć, czy powłoka gruntu jest odporna na wodę. Woda z farby może bowiem rozmiękczyć powłokę gruntu i zemulgować ją podczas aplikacji farby.

Podczas badania w odpowiedni sposób otrzymuje się powłoki gruntu na płytkach szklanych i pozostawia do kondycjonowania w laboratorium. Następnie na powłoce ustawia się odwróconą szalkę Petriego wypełnioną wodą destylowaną i prowadzi badanie odporności na wodę w ciągu 4 godz. Po tym czasie szalkę z wodą zdejmuje się z powłoki i pozostawia do oceny w ciągu kolejnych 3 godz. Dopuszcza się nieznaczne zmętnienie powłoki gruntu po 4 godz. badania.

Po 3 kolejnych godzinach schnięcia na powłoce nie może być zauważalnych zmian. Nie dopuszcza się spęcherzenia, całkowitego zbielenia powłoki ani pomarszczenia. Jeżeli powłoka dyspersji polimerowej (tu pochodząca z gruntu) mięknie pod wpływem wody i robi się mlecznobiała, to znaczy, że została zemulgowana.

Jeżeli zastosujemy na ścianie taki grunt i następnie po wyschnięciu rozpoczniemy malowanie farbą dyspersyjną, powłoka gruntu zostanie zemulgowana przez wodę i zmieszana z farbą podczas aplikacji (zdjęta z podłoża). Czas ustalony w badaniu wynosi 4 godz., ponieważ żadna farba dyspersyjna na rynku nie wysycha dłużej.

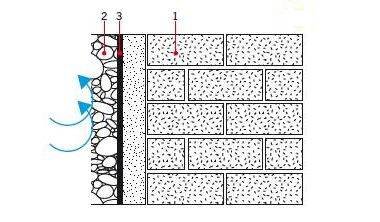

Przepuszczalność pary wodnej

Grunt nie może blokować transportu pary wodnej przez podłoże. Z tego powodu przeprowadza się badanie, w którym oznacza się, jaka jest przepuszczalność pary wodnej podłoża nasyconego gruntem w porównaniu z tym samym podłożem przed gruntowaniem. Badanie to wykonuje się w identyczny sposób jak podczas oznaczania przepuszczalności pary wodnej przez powłoki malarskie.

Największą tendencję do ograniczania przepuszczalności wodnej mają powłoki uzyskane z gruntów o dużej ilości suchej pozostałości oraz gruntów wytworzonych na dyspersjach o drobnych cząstkach polimeru. Dopuszczalne ograniczenie przepuszczalności pary wodnej przez zagruntowane podłoże określono w TWT nr 4:2006 [3].

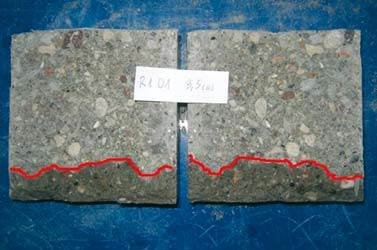

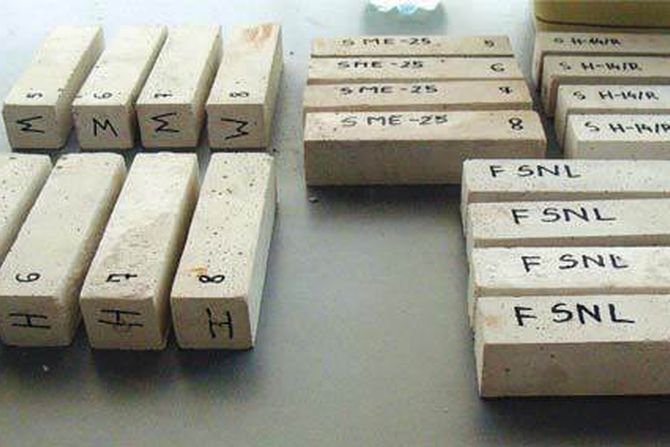

Przyczepność międzywarstwowa

Badanie to wykonuje się na pomalowanych gruntem połówkach różnego rodzaju podłoży, m.in. cegły ceramicznej, płytki cementowo-wapiennej i szpachlówki gipsowej. Po wymaganym czasie kondycjonowania pokrywa się zagruntowane podłoża farbami dyspersyjnymi rodzaju S (odpornymi na szorowanie na mokro), M (odpornymi na mycie) oraz T (odpornymi na tarcie), według normy PN‑C-81914:1998 [4]. Po 96 godz. mierzy się przyczepność na części zagruntowanej i niezagruntowanej.

Badany grunt nie może pogarszać przyczepności powłok malarskich, a najlepiej byłoby, gdyby ją poprawiał. Niestety, jak pokazują badania, bardzo dużo gruntów osłabia przyczepność powłok. Spowodowane jest to użyciem niewłaściwej dyspersji polimerowej, a także jej ilością. Powodem może być także słaba odporność powłoki gruntu na wodę.

Stosowanie w obniżonej temperaturze

Grunt umieszcza się w szczelnie zamkniętym pojemniku w chłodziarce laboratoryjnej na 2 godz. w temp. 5,0–0,5°C. Po tym czasie nanosi się go szybko na płytki szklane w sposób wskazany w normie i umieszcza z powrotem w chłodziarce w tej samej temperaturze. Po 24 godz. płytki wyjmuje się i ocenia, czy powłoka została utworzona.

Jeżeli nie wykazuje ona spękań (również pod 10-krotnym powiększeniem), jest gładka, równa, błyszcząca, bez innych wad, to grunt jest przydatny do nanoszenia w obniżonej temperaturze.

Oznaczenie to jest to bardzo ważne, ponieważ pozwala ocenić, czy dany grunt można stosować w pomieszczeniach nieogrzewanych, szczególnie w okresie wczesnowiosennym i późnojesiennym.

Badanie pozostałości na sicie

Oceny tej dokonuje się na znormalizowanym sicie z brązu cynowego. Sito o boku oczka kwadratowego 0,063 mm (63 mm) waży się na wadze analitycznej, mocuje w uchwycie przyrządu sitowego i przesącza się przez nie odważkę badanego gruntu.

Wypłukiwanie wykonuje się za pomocą wody destylowanej aż do uzyskania klarownego przesączu. Następnie sito demontuje się z przyrządu (obręczy) i suszy do stałej masy w temp. 105°C. Po ostudzeniu waży się je na wadze analitycznej i oblicza masę pozostałości na sicie (w procentach).

Oznaczenie to wskazuje na obecność w gruncie koagulatów dyspersji polimerowej, która podczas produkcji lub w trakcie przechowywania gruntu została zniszczona. Wskazuje także na obecność zanieczyszczeń.

Przyspieszone starzenie gruntu

Odważkę gruntu umieszcza się w szczelnie zamkniętym słoiku na 72 godz. w cieplarce o temp. 50°C. Przechowywanie próbki w cieplarce w podwyższonej temperaturze jest celowe, ponieważ każde podniesienie temp. o 10°C dwukrotnie przyspiesza zmiany zachodzące w wyrobie. Po wyjęciu i ostudzeniu oznacza się pozostałość na sicie.

Oznaczenie to wskazuje na tendencję dyspersji polimerowej do koagulacji w wyniku procesów kinetycznych.

Zdolność do rozcieńczania wodą

Odważkę gruntu rozcieńcza się w stosunku wagowym 1:1 wodą destylowaną. Próbkę pozostawia się na dobę w warunkach laboratoryjnych, po czym miesza dokładnie mieszadłem mechanicznym i oznacza pozostałość na sicie 0,063 mm. W wyniku rozcieńczania słabe jakościowo dyspersje i ich emulgatory mogą nie wytrzymać i doprowadzić do koagulacji cząstek polimeru.

Oznaczenie to wskazuje na zdolność gruntu do rozcieńczania bez utraty jego własności. Pozwala także sprawdzić, czy dobrano dyspersję polimerową o odpowiedniej jakości.

W normie PN-C-81906:2003 [2] zdolność do rozcieńczania wodą ocenia się zaraz po wymieszaniu z wodą i tylko wizualnie – obserwuje się, czy nie nastąpiło rozwarstwienie mieszaniny. Oznaczenie wykonywane w ten sposób jest niewystarczające, gdyż nie określa wytrąconego polimeru ilościowo.

Odczyn pH

Znormalizowanie granic pH wyrobów malarskich wodorozcieńczalnych (nie tylko gruntów) jest bardzo ważne, ponieważ pozwala wyeliminować wyroby, które powodują wysuszenie, pomarszczenie czy pieczenie skóry u osoby malującej. Odpowiednie pH jest ważne także ze względu na wrażliwość wielu podłoży na środowisko kwaśne i alkaliczne.

Często po malowaniu pojawiają się różne plamy, które mogą być skutkiem wzbudzenia gruntu zastosowanego przed malowaniem i brakiem odporności pigmentów zawartych w farbie na kwasowość dyspersji polimerowej zastosowanej w gruncie. Plamy mogą być wywołane także wzbudzeniem pewnych związków chemicznych uśpionych po karbonizacji tynków zawierających wapno.

Farby podkładowe

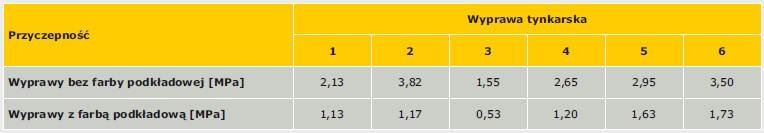

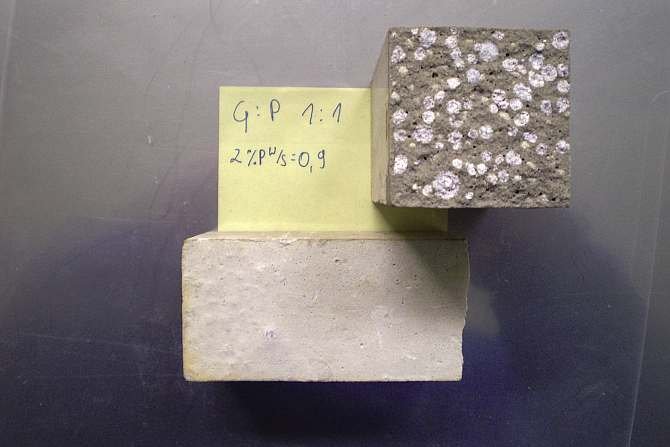

Przyjęło się mawiać, że wszelkie farby podkładowe nanoszone pod tynki cienkowarstwowe poprawiają ich przyczepność. Badania laboratoryjne pokazują jednak, że jest odwrotnie – większość farb podkładowych znacznie obniża przyczepność wypraw tynkarskich (TABELA 3).

Zazwyczaj farby podkładowe pod tynki cienkościenne zawierają gruboziarnisty napełniacz, najczęściej piasek kwarcowy lub kalcyt (węglan wapniowy). Pozornie wydawałoby się, że składnik ten powinien poprawiać przyczepność dzięki wystającym ziarnom, tymczasem wprowadzenie grubego ziarna i jego późniejsze wystawanie z powłoki powoduje osłabienie przyczepności w miejscach występowania napełniacza.

Im większa cząstka (zarówno piasku kwarcowego, jak i kalcytu), tym mniejsza powierzchnia właściwa, a zatem mniejsza powierzchnia styku wyprawy z ziarnem.

Te same farby podkładowe po wyeliminowaniu gruboziarnistego napełniacza uzyskiwały w badaniach lepsze wyniki przyczepności międzywarstwowej z wyprawą tynkarską. Napełniacz gruboziarnisty może poprawić jedynie aplikację tynku, ponieważ dzięki niemu masa tynkarska się nie ślizga. Jest to jedyny powód zastosowania tego składnika.

Problemem jest również zawartość dyspersji polimerowej. Zazwyczaj producenci przygotowują farby o stężeniu objętościowym pigmentów i napełniaczy (SOP) większym niż w tynku, a to oznacza, że powłoka farby podkładowej jest znacznie słabsza niż tynk – jest najsłabszym miejscem w układzie podłoże–farba–wyprawa. Oczywiście ma na to wpływ także jakość dyspersji polimerowej.

Farby podkładowe przeznaczone do wnętrz, pod wszelkie nawierzchniowe farby dyspersyjne, muszą przede wszystkim bardzo dobrze kryć i mieć bardzo dobrą przyczepność do podłoża. Stosuje się je, gdy przemalowane mają zostać podłoża o kontrastowych kolorach lub kolor ma być zmieniony z ciemnego na jasny.

Wówczas farba podkładowa powinna być odpowiednio tańsza od farby nawierzchniowej, a tym samym może być mniej odporna mechanicznie. Może więc spełniać wymagania klasy M – tworzyć powłoki odporne na mycie (wytrzymałość na szorowanie w graniach 150–750 cykli) według normy PN-C-81914:1998 [4]. Wskazane jest, aby do pełnego pokrycia zużywało się nie więcej niż 100 cm³/m² farby podkładowej.

Prawidłowe określenie krycia jakościowego i ilościowego jest istotne, ponieważ stosowana powszechnie norma ISO, opierająca się na pomiarach współczynnika kontrastu, zawiera błędy i podaje niemiarodajne wyniki. Poprawieniem i uzupełnieniem jest metoda opisana w TWT nr 19:2011 [5]. W dokumencie tym krycie wyrażone jest zużyciem (lub wydajnością) farby do pełnego pokrycia z litra farby.

Podsumowanie

Tylko za pomocą dokładnych i wnikliwych badań można właściwie scharakteryzować produkowane wyroby i określić ich jakość w porównaniu z innymi obecnymi na rynku. Zdobyta w ten sposób wiedza może przyczynić się do produkowania lepszych jakościowo i – co najważniejsze – tańszych wyrobów. Dlatego wszelkie informacje techniczne przedstawiane w kartach produktów czy instrukcjach stosowania powinny być oparte na badaniach laboratoryjnych.

Od Redakcji: Autor nawiązuje w artykule do tez zawartych w publikacji S. Chłądzyńskiego „Kiedy środek gruntujący jest naprawdę środkiem gruntującym” zamieszczonej w nr. 10/2012 miesięcznika IZOLACJE.

Literatura

- PN-78/C-01700, „Wyroby lakierowe. Nazwy i określenia”.

- PN-C-81906:2003, „Wodorozcieńczalne farby i impregnaty do gruntowania”.

- TWT nr 4:2006, „Wodorozcieńczalne grunty dyspersyjne do wzmacniania porowatych podłoży”.

- PN-C-81914:1998, „Farby dyspersyjne do malowania wnętrz budynków”.

- TWT nr 19:2011, „Farby dyspersyjne do wymalowań wewnętrznych”.