Hydrofobizowane zaprawy ciepłochronne z dodatkiem perlitu i keramzytu

Hydrofobizacja | Zaprawy ciepłochronne

Hydrofobizowane zaprawy ciepłochronne z dodatkiem perlitu i keramzytu | Hydrophobised insulating mortar containing perlite and LECA

Archiwa autorów

Obecnie na rynku dostępne są różnorodne środki i domieszki hydrofobizujące. Ich skuteczność można określić i porównać na podstawie wyników badań laboratoryjnych.

Zobacz także

Sika Poland Nowe Centrum Hydroizolacji Sika na Pomorzu

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

ABSTRAKT |

|---|

|

W artykule dokonano analizy porównawczej działania preparatów na bazie związków krzemoorganicznych na właściwości zapraw ciepłochronnych z perlitem oraz keramzytem. Szczególną uwagę zwrócono na wpływ hydrofobizacji powierzchniowej i hydrofobizacji w masie zapraw lekkich na korozję siarczanową i mrozową. |

|

The article presents a comparative analysis of the action of products based on organosilicon compounds on the properties of insulating mortar containing perlite and LECA. Particular attention is paid to the influence of surface hydrophobisation and mass hydrophobisation on sulphate and frost corrosion of lightweight mortar. |

Lekka zaprawa ciepłochronna to mieszanka cementowa lub cementowo-wapienna z dodatkiem składników polepszających izolacyjność termiczną. Do wykonania takich zapraw używa się tradycyjnych spoiw, lekkich wypełniaczy i kruszyw w postaci granulek styropianowych, perlitu, wermikulitu lub keramzytu oraz dodatków i domieszek uszlachetniających.

Lekkie wypełniacze w zaprawie powodują zmniejszenie wartości współczynnika przewodzenia ciepła. Po zarobieniu wodą i stwardnieniu zaprawa w stanie suchym ma gęstość pozorną nie większą niż 950 kg/m3, wytrzymałość na ściskanie większą niż 3 MPa, a wartość współczynnika przewodzenia ciepła mniejszą niż 0,18 W/(m×K). Ciepłochronna zaprawa murarska charakteryzuje się nasiąkliwością wagową nieprzekraczającą 45% [1].

Zamiana piasku na perlit ekspandowany lub keramzyt powoduje istotne zmiany parametrów fizycznych i cech użytkowych zaprawy. Proporcjonalne zwiększanie objętościowego udziału lekkich wypełniaczy w zaprawie, kosztem piasku, obniża jej parametry wytrzymałościowe i zmniejsza ciężar, ale poprawia termoizolacyjność, odporność ogniową i zdolność pochłaniania hałasu.

W przypadku dodatku perlitu wzrasta ponadto odporność zaprawy na podciąganie kapilarne, poprawia się jej przyczepność do podłoża oraz zwiększa zdolność do pełzania.

Ze względu na możliwość zastosowania tych materiałów w budownictwie energooszczędnym w literaturze zagranicznej można zaobserwować wzrost zainteresowania badaniami zapraw ciepłochronnych z użyciem lekkich wypełniaczy, przede wszystkim z perlitem ekspandowanym [2–4], polistyrenem [3], mikrokrzemionką i popiołami lotnymi [5], granulowaną korą [6], pianką poliuretanową [7], żużlem wielkopiecowym [8], pumeksem [9,10], włóknem szklanym i poliestrem [11].

Nasiąkliwość materiałów i proces hydrofobizacji

Aby uzyskać większą porowatość zapraw, do ich produkcji stosuje się domieszki napowietrzające i spulchniające. Zbyt duże ich użycie może jednak obniżyć szczelność i wytrzymałość zaprawy, a także podwyższyć zdolność do chłonięcia wody i w konsekwencji doprowadzić do utraty zdolności termoizolacyjnych [12].

Przemieszczająca się w strukturze materiału woda może pobierać z otoczenia lub rozpuszczać zawarte w niej sole i tworzyć w zależności od ich stężenia miejscowe zawilgocenia lub wykwity. Rozpuszczone sole zalegają w porach w zewnętrznej powierzchni materiału. W wyniku procesu krystalizacji dochodzi do zwiększania objętości soli i napierania na ścianki porów, co prowadzi do powstania rys oraz pęknięć.

Następstwem krystalizacji soli na powierzchni materiału są plamy, przebarwienia, wykwity, zacieki i puszyste naloty. Zawilgocone materiały ulegają przyspieszonemu niszczeniu na skutek wielokrotnego zamrażania i odmrażania wody zawartej w porach i kapilarach.

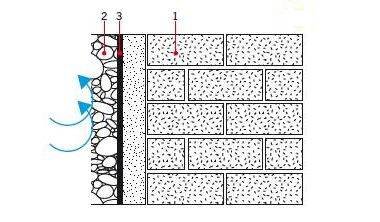

Aby ograniczyć nasiąkliwość porowatych zapraw ciepłochronnych, zastosowano hydrofobizację, która jest procesem nadawania powierzchniom materiałów porowatych własności hydrofobowych, tj. zdolnych do odpychania wody przez zmianę kąta zwilżania kapilarów.

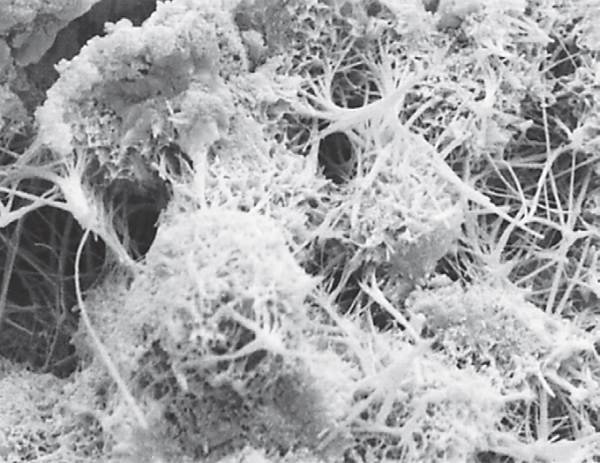

Hydrofobizacja nie zmienia dyfuzji gazów i pary wodnej, a pory pozostają otwarte. Głębokość, na jaką migruje preparat, zależny od wielkości porów i kapilar w materiale oraz rodzaju i stężenia substancji czynnej zastosowanej w danym środku hydrofobizującym [13].

Głównym celem hydrofobizacji jest uzyskanie jak największego napięcia powierzchniowego między wodą a impregnowanym materiałem [3].

Do hydrofobizacji materiałów budowlanych najczęściej stosuje się związki krzemoorganiczne, których cząsteczki zawierają atom krzemu czterowartościowego powiązany z atomami wodoru, węgla, fluorowca, tlenu lub azotu.

Podstawą budowy polimerów krzemoorganicznych nie są wiązania Si - Si, lecz wiązania siloksanowe Si - O - Si oraz wiązania krzemo-węglowe Si - C - Si [14].

W porównaniu z innymi środkami stosowanymi do hydrofobizacji zapraw zastosowanie sproszkowanego silikonu i oleinianu sodu wykazało najlepszą odporność na penetrację wody, podczas gdy mydła metaliczne w postaci stearynianu wapnia i stearynianu cynku wykazały najniższą odporność na jej działanie [15].

Bardzo dobrą efektywność hydrofobizacji zapraw lekkich uzyskano w badaniach A. Frattolillo i in. [16], F. Tittarellego [17] oraz E. McGettigana [18]. Ponadto badania R. Polder i in. [19] i L. Basheer i in. [20] potwierdziły wzrost odporności na korozję chlorkową zapraw i betonów po hydrofobizacji.

Skład mineralny próbek

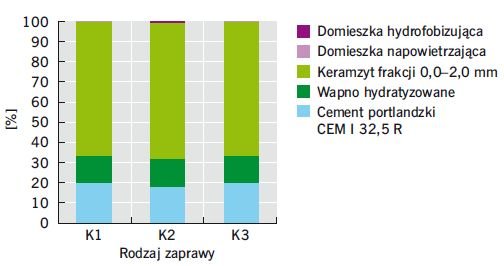

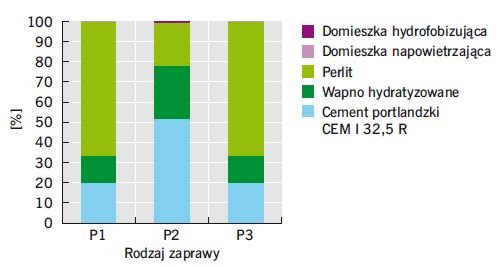

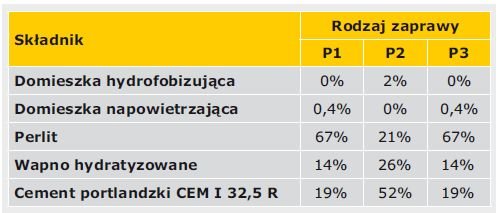

Aby przeprowadzić analizę porównawczą działania preparatów na bazie związków krzemoorganicznych na właściwości zapraw ciepłochronnych z perlitem oraz keramzytem, opracowano składy 4 mieszanek mineralnych zapraw lekkich. Na RYS. 1 oraz w TABELI 1 przedstawiono skład zapraw z dodatkiem keramzytu, a na RYS. 2 oraz w TABELI 2 - skład zapraw z dodatkiem perlitu.

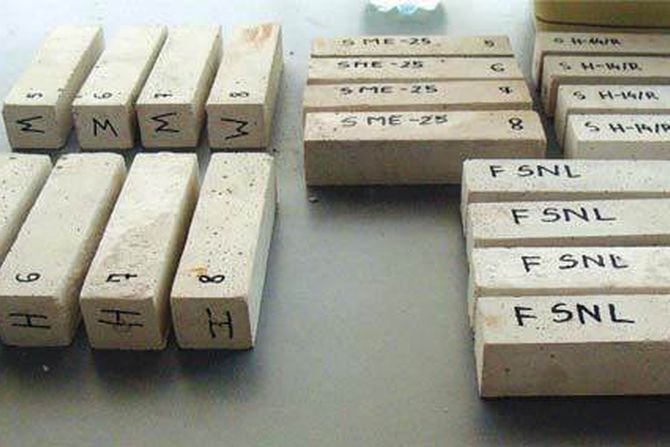

Wykonane próbki oznaczono następująco:

- K1, K2, K3 - zaprawy z dodatkiem keramzytu,

- P1, P2, P3 - zaprawy z dodatkiem perlitu.

Przy czym:

- K1, P1 - zaprawy bez domieszki hydrofobizującej,

- K2, P2 - zaprawy z domieszką szlamu mineralnego uszczelniającego,

- K3, P3 - zaprawy K1, P1 bez domieszki hydrofobizującej zabezpieczone powierzchniowo roztworem żywicy metylosilikonowej w benzynie lakowej.

Mineralny szlam uszczelniający zastosowany w mieszankach K2 i P2 jest cementową domieszką hydroizolacyjną nadającą zaprawom wodoszczelność (także przy obciążeniu wodą pod ciśnieniem), dobrą przyczepność do podłoża, odporność na wodę i obciążenia chemiczne, mrozoodporność i przepuszczalność pary wodnej [21].

Do hydrofobizacji powierzchniowej mieszanek K3 i P3 zastosowano żywicę metylosilikonową w benzynie lakowej. Preparat ten jest środkiem wodorowęglanowym stosowanym bez rozcieńczenia, przeznaczonym do hydrofobizacji zewnętrznych powierzchni murów, tynków cementowo-wapiennych i porowatych materiałów budowlanych. Podstawowe parametry preparatu to:

- lepkość - 2,846 Pa·s·10-3,

- napięcie powierzchniowe - 24,3 N/m·10-3,

- gęstość - 0,82 g/cm³,

- stężenie substancji czynnej - 11% [15].

Przygotowanie próbek

Do badań przygotowano zestaw próbek prostopadłościennych z wymienionych zapraw o wymiarach 40×40×160 mm zgodnie z normą PN-EN 196-7:2008 [22]. Próbki rozformowano po 24 godz., oznaczono na górnej powierzchni i umieszczono w komorze klimatycznej na 21 dni w temp. 23,5°C i wilgotności 73,5%, gdzie przebywały aż do rozpoczęcia badań.

Przed przystąpieniem do hydrofobizacji powierzchniowej próbki K3 i P3 wysuszono do stałej masy. Następnie zanurzano je w roztworze żywicy metylosilikonowej w benzynie lakowej na 10 s oraz poddano 7‑dniowemu okresowi sezonowania w warunkach laboratoryjnych celem zapewnienia prawidłowego przebiegu polikondensacji hydrolitycznej.

Właściwości fizyczne zapraw

Objętość porów otwartych, gęstość objętościowa, porowatość otwarta

Badanie gęstości objętościowej (pozornej), objętości porów otwartych, a także porowatości otwartej zapraw ciepłochronnych przeprowadzono zgodnie z normą PN-EN 1936:2010 [23]. Do badania użyto 12 próbek o wymiarach 40×40×160 mm ponumerowanych w trwały sposób:

- 6 próbek bez domieszki hydrofobizującej (3 próbki K1, 3 próbki P1),

- 6 próbek z domieszką szlamu mineralnego uszczelniającego (3 próbki K2, 3 próbki P2).

Objętość porów otwartych, gęstość pozorną oraz porowatość otwartą wyznaczono odpowiednio na podstawie wzorów:

gdzie:

V - objętość porów otwartych [cm³],

ms - masa nasyconej próbki w powietrzu [g],

mh - masa próbki zanurzonej w wodzie [g],

ρrh - gęstość wody użytej do badania [0,998 g/cm³],

gdzie:

ρb - gęstość pozorna [g/cm³],

md - masa próbki wysuszonej [g],

ms - masa nasyconej próbki w powietrzu [g],

mh - masa próbki zanurzonej w wodzie [g],

ρrh - gęstość wody użytej do badania [0,998 g/cm³].

gdzie:

Po - porowatość otwarta [%],

ms - masa nasyconej próbki w powietrzu [g],

md - masa próbki wysuszonej [g],

mh - masa próbki zanurzonej w wodzie [g].

Gęstość i porowatość całkowita

Oznaczenie gęstości całkowitej wykonano na podstawie metody piknometrycznej opisanej w normie PN-EN 1936:2010 [23]. Badanie przeprowadzono w warunkach laboratoryjnych na próbkach: K1, K2, P1, P2. Temperatura otoczenia wynosiła ok. 20°C. Gęstość i porowatość całkowitą obliczono odpowiednio zgodnie ze wzorami:

gdzie:

ρr - gęstość całkowita próbki [g/cm³],

m - masa wysuszonej i sproszkowanej próbki [g],

m2 - masa piknometru wypełnionego denaturatem [g],

m1 - masa piknometru wypełnionego denaturatem i sproszkowaną próbką [g],

ρrh - gęstość płynu użytego do badania (denaturatu) [g/cm³],

gdzie:

P - porowatość całkowita [%],

ρb - gęstość objętościowa próbki [g/cm³],

ρr - gęstość całkowita próbki [g/cm³].

Nasiąkliwość

Nasiąkliwość zaprawy murarskiej ciepłochronnej na bazie keramzytu i perlitu oznaczono według normy PN-B-04500:1985 [24]. Do badania wykonano po 12 próbek zaprawy murarskiej ciepłochronnej na bazie keramzytu oraz perlitu o wymiarach 40×40×160 mm - po 4 próbki K1, K2, K3 oraz po 4 próbki P1, P2, P3.

Przed rozpoczęciem badania próbki zostały wysuszone do stałej masy, a pomiar nasiąkliwości wagowej przeprowadzono po 14 dniach, według ZUAT-15/VI.11-1/00 [25]. Nasiąkliwość wagową określono na podstawie wzoru:

gdzie:

nw - nasiąkliwość wagowa [%],

ms - masa próbki wysuszonej do stałej masy [g],

mw - masa próbki nasyconej wodą [g].

Zdolność dyfuzji pary wodnej

Badanie przeprowadzono po 14 dniach, aby określić wpływ hydrofobizacji na dyfuzję gazów i pary wodnej. Do badania przyjęto 12 próbek zaprawy murarskiej ciepłochronnej na bazie keramzytu o wymiarach 40×40×160 mm (po 4 próbki K1, K2 i K3) i 12 próbek zaprawy murarskiej ciepłochronnej na bazie perlitu o wymiarach 40×40×160 mm (po 4 próbki P1, P2 i P3).

Po zakończeniu badania nasiąkliwości wagowej próbki pozostawiono w laboratorium do schnięcia w temp. 20±5°C i wilgotności względnej 60 ± 5%. W trakcie badania mierzono ubytek masy próbek świadczący o ilości odparowanej wody celem określenia dyfuzji pary wodnej. Wyniki badań przedstawiono w TABELI 3.

W wyniku przeprowadzonych badań można stwierdzić, że próbki K1 i K2 posiadają porównywalną wartość objętości porów otwartych, gęstości pozornej oraz porowatości. Analogiczna zależność zachodzi również między próbkami P1 i P2.

Największą nasiąkliwość po 14 dniach badania wśród próbek z keramzytem wykazywała zaprawa K2 (26,50%), a następnie K3 (26,20%) i K1 (25,70%). Spośród próbek z perlitem najwyższą procentową nasiąkliwość po 14 dniach osiągnęła zaprawa P3 (57,70%), a najmniejszą uzyskała zaprawa P1 (52,69%).

Procentowy spadek wilgotności po 14 dniach badanych próbek K1, K2, K3 zawierał się w przedziale od 94,2% do 95,2%. W przypadku próbek z perlitem woda najszybciej wyparowała z zaprawy K2 (88,24%) z domieszką hydrofobową, a najwolniej z zaprawy K1 z plastyfikatorem uplastyczniająco-napowietrzającym.

Analiza wyników wskazuje na to, że hydrofobizacja powierzchniowa i w masie nie zakłóciła dyfuzji pary wodnej i gazów w przypadku zarówno próbek z dodatkiem keramzytu, jak i perlitu.

Mrozoodporność

Badanie mrozoodporności przeprowadzono metodą bezpośrednią według procedury opisanej w normie PN-88/B-06250 [26] na 12 próbkach zaprawy ciepłochronnej na bazie keramzytu oraz na 12 próbkach zaprawy na bazie perlitu o wymiarach 40×40×160 mm.

Próbki poddano cyklicznemu zamrażaniu w powietrzu o temp. –18 ± 2°C, przez 4 godz., a następnie rozmrażaniu w wodzie o temp. 18 ± 2°C przez 4 godz.

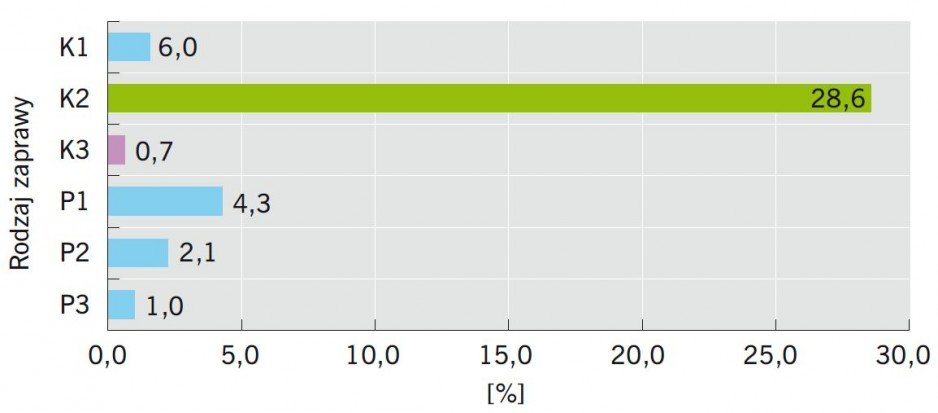

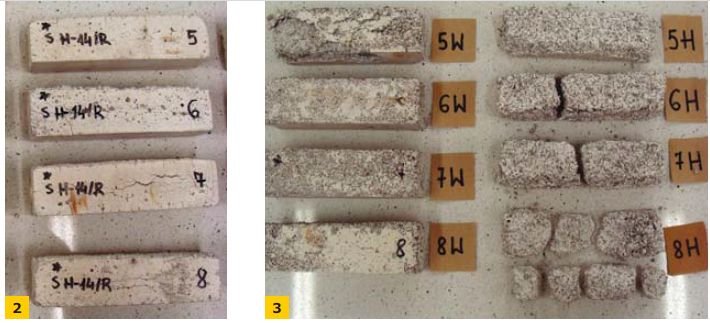

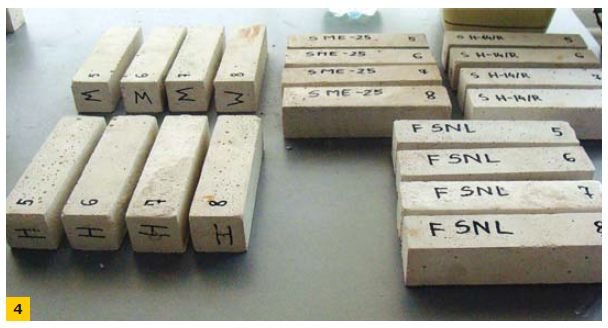

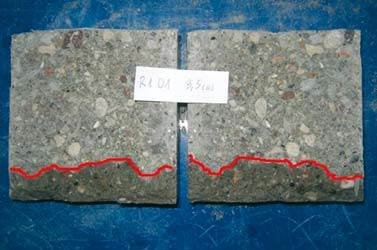

Badane próbki poddano 25 cyklom zamrażania i odmrażania, po czym oznaczono ubytek ich masy. Średni procentowy ubytek masy zapraw przedstawiono na RYS. 3. Na FOT. 1–6 pokazano stan próbek przed badaniem mrozoodporności i po badaniu.

Podczas badania mrozoodporności próbek K1, K2, K3 pierwszy widoczny negatywny wpływ zmiennej temperatury w postaci spękań pojawił się na próbce K2 po 11 cyklach badania.

Po 21 cyklach badania zauważalne były duże ubytki masy próbek oznaczonych jako K2, podczas gdy na próbkach K1 i K3 wystąpiły drobne ubytki masy i niewielkie spękania.

Po 25 cyklach najmniejszą odporność wykazały próbki K2, które charakteryzował największy ubytek masy (na poziomie 28,6%).

Stan zachowania próbek hydrofobizowanych powierzchniowo i w masie P2 i P3 nie zmienił się pod wpływem przeprowadzonego badania. Próbki były odporne na działanie zmiennej temperatury. Nie zauważono znacznych ubytków masy, ani rys i spękań. Największy spadek masy (ok. 4,3%) miały próbki P1 niezabezpieczone impregnatem, a najmniejszy (ok. 1%) próbki P3 hydrofobizowane powierzchniowo.

Analiza wyników badań mrozoodporności metodą bezpośrednią wykazała, że najmniejszą odporność miały próbki z keramzytem, zwłaszcza serii K2 z domieszką hydrofobizującego szlamu cementowego.

Najlepsza odporność na korozję mrozową (ok. 0,7%) charakteryzowała próbki zapraw z keramzytem serii K3, hydrofobizowane powierzchniowo roztworem związków silikonowych w rozpuszczalniku organicznym.

W przypadku próbek P3 z dodatkiem perlitu ubytek masy o 1% najskuteczniej zredukował ten sam roztwór.

Hydrofobizacja w masie w przypadku zapraw serii P2 wywołała dwukrotny spadek masy próbek równy 2,1%.

W wyniku przeprowadzonego badania mrozoodporności zaprawy ciepłochronnej z dodatkiem perlitu nie obserwowano uszkodzenia próbek, w przeciwieństwie do zapraw na bazie keramzytu.

Odporność na krystalizację soli

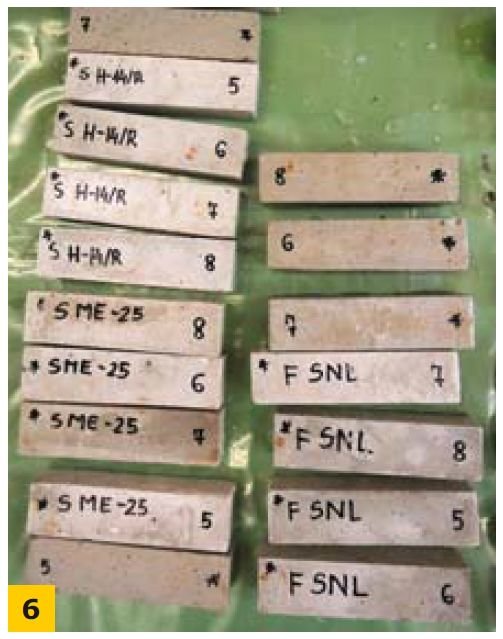

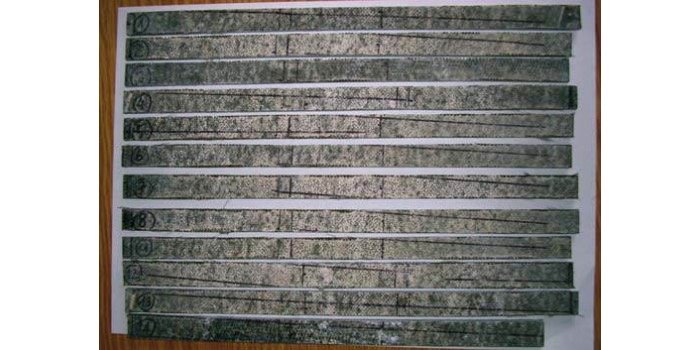

Badanie odporności na krystalizację soli wykonano według zaleceń normy PN-EN 12370:2001 [27] na 12 próbkach z zaprawy murarskiej ciepłochronnej na bazie keramzytu oraz na 12 próbkach zaprawy na bazie perlitu o wymiarach 40×40×160 mm.

Próbki po wysuszeniu i zważeniu zanurzono w 14% roztworze siarczanu sodu dziesięciowodnego na 2 godz. Następnie suszono je w warunkach skokowego zwiększania temp. do 105°C, którą osiągano po 10 godz., przy zachowaniu dużej wilgotności względnej w początkowym etapie suszenia.

W kolejnym etapie próbki ponownie nasączano siarczanem sodu. Cykle nasączania i suszenia wykonano 15 razy, a następnie próbki przechowywano w wodzie przez 24 godz. przed końcowym suszeniem i ważeniem. Wyniki przedstawiono w procentach jako względną różnicę masy (wyrażoną przez jej stratę lub przyrost) w stosunku do początkowej suchej masy próbki.

Odporność na krystalizację soli wyznaczono na podstawie wyrażenia:

gdzie:

ΔM - względna różnica mas przed badaniem i po nim [%],

Md - masa próbki wysuszonej do stałej masy przed pierwszym cyklem [g],

Mf - masa próbki wysuszonej do stałej masy po 15 cyklach [g].

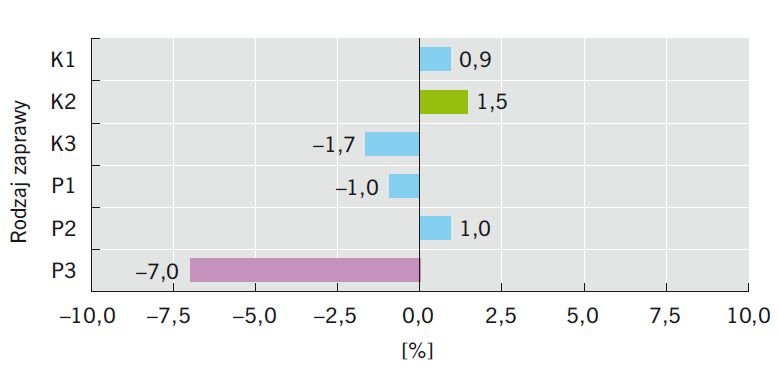

Średni procentowy ubytek lub wzrost masy zapraw przedstawiono na RYS. 4.

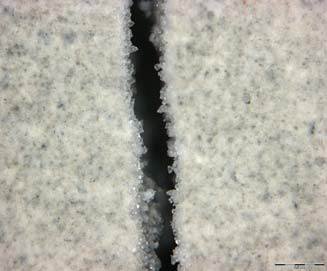

Podczas badania nie zauważono znacznych zmian w wyglądzie próbek. Na niektórych beleczkach z dodatkiem perlitu pojawiły się drobne spękania.

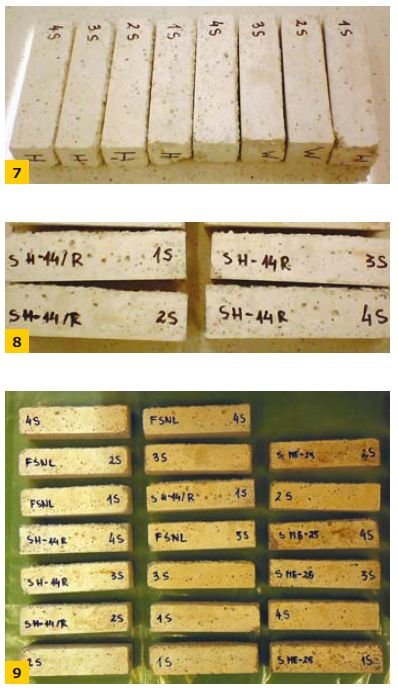

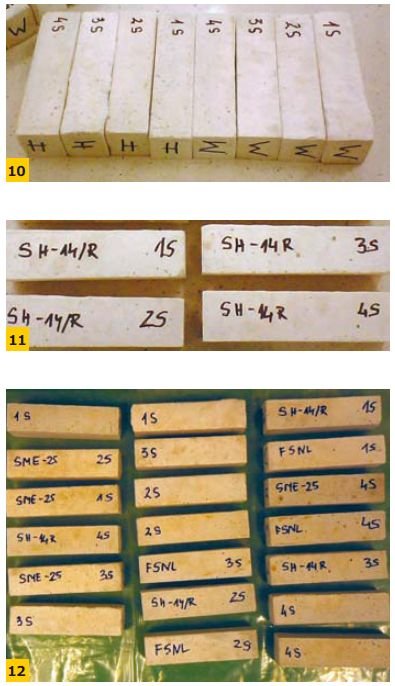

Na FOT. 7–12 przedstawiono wygląd badanych próbek przed oznaczeniem odporności na krystalizację soli i po oznaczeniu.

Wszystkie badane próbki zapraw wykazały dobrą lub bardzo dobrą odporność na krystalizację soli po 15 cyklach suszenia i moczenia w 14% roztworze siarczanu sodu dziesięciowodnego.

Próbki zapraw K3 i P3 hydrofobizowane powierzchniowo żywicą metylosilikonową w rozpuszczalniku organicznym charakteryzują się największym ubytkiem masy, przy czym zaprawy z perlitem wykazały prawie 4‑krotnie większy ubytek masy niż zaprawy z keramzytem.

Podsumowanie

Na podstawie wyników prezentowanych badań można stwierdzić, że najlepszą odporność na korozję mrozową wykazały próbki hydrofobizowane powierzchniowo roztworem związków silikonowych w rozpuszczalniku organicznym przy ubytku masy w zakresie od 0,7% do 1,0%. Cienki film silikonowy zabezpieczył próbki przed wnikaniem wody do wnętrza i tym samym ochronił je przed niszczącym działaniem krystalizującego lodu.

Przy hydrofobizacji zapraw w masie domieszka uplastyczniająco‑hydrofobizująca wpłynęła negatywnie na mrozoodporność zapraw keramzytowych i spowodowała 28,6% rozpad próbek po 25 cyklach badania, w przeciwieństwie do zapraw z perlitem, których ubytek masy był dwukrotnie mniejszy niż próbek wzorcowych.

Większość zapraw poddanych badaniu wykazała odporność na krystalizację soli. Hydrofobizacja powierzchniowa zapraw z perlitem okazała się najmniej skuteczna. Ubytek masy tych zapraw był 7-krotnie większy niż zapraw wzorcowych oraz 4-krotnie większy niż zapraw keramzytowych hydrofobizowanych powierzchniowo tym samym preparatem.

Środki hydrofobowe ze względu na skład chemiczny mogą wchodzić w reakcje ze związkami zawartymi w impregnowanym materiale. Uzyskane wyniki badań związane są również ze szczelnością i charakterystyką porowatości struktury zapraw ciepłochronnych.

Jednym z istotnych parametrów gwarantujących skuteczność hydrofobizacji jest przyczepność powłok do podłoża. W wyniku przenikania wody przez nieszczelną powłokę i korozji mrozowej możliwe jest rozwarstwienie na styku podłoża i powłoki.

W analizowanych w artykule zaprawach sytuacja taka nie miała miejsca, powłoki z żywicy metylosilikonowej skutecznie zabezpieczyły zaprawy przed mrozem, co może świadczyć o ich dobrej przyczepności do podłoża.

W przypadku zapraw keramzytowych domieszka hydrofobizująca w postaci szlamu uszczelniającego ograniczyła możliwość swobodnego przemieszczania się krystalizującego lodu w strukturze zapraw i spowodowała znaczny spadek ich masy.

Zaprawy z perlitem, które charakteryzowały się 1,7 razy większą porowatością otwartą, 1,2 razy większą porowatością całkowitą oraz prawie dwukrotnie większą nasiąkliwością niż zaprawy z keramzytem, w wyniku zastosowania szlamu uszczelniającego zwiększyły swoją mrozoodporność prawie dwukrotnie.

Słaba ochrona powierzchniowa przed krystalizacją soli w zaprawach z perlitem prawdopodobnie wynika z krótkiego czasu nasycania próbek preparatem. Zaprawy te charakteryzowały się bardzo dużą porowatością i nasiąkliwością, dlatego w celu uzyskania lepszej skuteczności należałoby wydłużyć czas hydrofobizacji.

Sól w zależności od jej rodzaju przy wchłanianiu wilgoci zwiększa objętość od 5 do 10 razy, co powoduje powstanie w materiale naprężeń rzędu 100–200 MPa. Prowadzi to nie tylko do oderwania się powłoki hydrofobowej, ale do destrukcji zapraw pod warstwą powierzchniową, jak miało to miejsce w przypadku zapraw z perlitem.

Najlepszą odporność na działanie soli osiągnięto w wyniku hydrofobizacji w masie przy użyciu domieszki uplastyczniająco-hydrofobizującej.

Literatura

- E. Szymański, „Murarstwo i tynkarstwo”, WSiP, Warszawa 2010.

- D. Kramar i V. Bindiganavile, „Impact response of lightweight mortars containing expanded perlite”, „Cement and Concrete Composites”, vol. 37/2013, s. 205–214.

- M. Torres i P. García-Ruiz, „Lightweight pozzolanic materials used in mortars: Evaluation of their influence on density, mechanical strength and water absorption”, „Cement and Concrete Composites”, vol. 31/2009, s. 114–119.

- I. Topçu i B. Işikdağ, „Effect of expanded perlite aggregate on the properties of lightweight concrete”, „Journal of Materials Processing Technology”, vol. 204/2008, s. 34–38.

- R. Demirbođa, R. Gül, „The effects of expanded perlite aggregate, silica fume and fly ash on the thermal conductivity of lightweight concrete”, „Cement and Concrete Research”, vol. 33/2003, s. 723–727.

- R. Carvalho, F. Teixeira-Dias, H. Varum, „Cyclic behaviour of a lightweight mortar with cork granulate composite”, „Composite Structures”, vol. 95/2013, s. 748–755.

- C. Junco, J. Gadea, A. Rodríguez, S. Gutiérrez-González, V. Calderón, „Durability of lightweight masonry mortars made with white recycled polyurethane foam”, „Cement and Concrete Composites”, vol. 34/2012, s. 1174–1179.

- A. Hadj-Sadok, S. Kenai, L. Courard, A. Darimont, „Microstructure and durability of mortars modified with medium active blast furnace slag”, „Construction and Building Materials”, vol. 25/2011, s. 1018–1025.

- U. Habib, S. Remzi, D. Ramazan, G. Rüstem, „The effects of different cement dosages, slumps, and pumice aggregate ratios on the thermal conductivity and density of concrete”, „Cement and Concrete Research”, vol. 34/2004, s. 845–848.

- N. Degirmenci, A. Yilmaz, „Use of pumice fine aggregate as an alternative to standard sand in production of lightweight cement mortar”, „Indian Journal of Engineering and Materials Sciences”, vol. 18 (1)/2011, s. 61–68.

- V. Corinaldesi, A. Nardinocchi, J. Donnini, „Lightweight aggregate mortars for sustainable and energy-efficient building” [Conference Paper], „Advanced Materials Research 5th International Conference on Manufacturing Science and Technology”, ICMST 2014, Code 106259, vol. 980, 7–8 June 2014, Sarawak, Malaysia, s. 142–146.

- P. Morabito, „Measurement of thermal properties of different concretes”, „High Temperatures – High Pressures”, vol. 21 (1)/1989, s. 51–59.

- W. Domasłowski, „Badania nad strukturalną hydrofobizacją wapienia pińczowskiego”, „Biuletyn Informacyjny Konserwatorów Dzieł Sztuki”, nr 3–4/1995.

- D. Barnat-Hunek, „Hydrofobizacja opoki wapnistej w obiektach zabytkowych Kazimierza Dolnego”, Wydawnictwo Uczelniane, Lublin 2010.

- M. Lanzón, P. García-Ruiz, „Evaluation of capillary water absorption in rendering mortars made with powdered waterproofing additives”, „Construction and Building Materials”, vol. 23/2009, s. 3287–3291.

- A. Frattolillo, G. Giovinco, M. Mascolo, A. Vitale, „Effects of hydrophobic treatment on thermophysical properties of lightweight mortars”, „Experimental Thermal and Fluid Science”, vol. 29 (6)/2005, s. 733–741.

- F. Tittarelli, „Oxygen diffusion through hydrophobic cement-based materials”, „Cement and Concrete Research”, vol. 39/2009, s. 924–928.

- E. McGettigan, „Application mechanism of silane weatherproofers”, „Concrete International”, vol. 12 (10)/1990, s. 66–68.

- R. Polder, H. Borsje, P. Bamforth, J. Figg, „Hydrophobic treatment of concrete against chloride penetration”, „Corrosion of Reinforcement in Concrete Construction”, „SCI Special Publication”, vol. 183/1996, s. 546–555.

- L. Basheer, D. Cleland, A. Long, „Protection provided by surface treatments against chloride induced corrosion”, „Materials and Structures”, vol. 31 (211)/1998, s. 459–464.

- Strona internetowa: www.remmers.pl.

- PN-EN 196-7:2008, „Metody badania cementu. Sposoby pobierania i przygotowania próbek cementu”.

- PN-EN 1936:2010, „Metody badań kamienia naturalnego. Oznaczanie gęstości i gęstości objętościowej oraz całkowitej i otwartej porowatości”.

- PN-B-04500:1985, „Zaprawy budowlane. Badania cech fizycznych i wytrzymałościowych”.

- R. Krzywobłocka-Laurów, „Środki do powierzchniowej hydrofobizacji betonu”, ITB ZUAT-15/VI.11-1/00, Warszawa 2000.

- PN-88/B-06250, „Beton zwykły”.

- PN-EN12370:2001, „Metody badań kamienia naturalnego/Oznaczanie odporności na krystalizację soli”.