Geopolimery w budownictwie

Początki stosowania geopolimerów | Struktura i klasyfikacje geopolimerów | Geopolimer jako materiał budowlany i konstrukcyjny | Proces powstawania i cechy betonu geopolimerowego

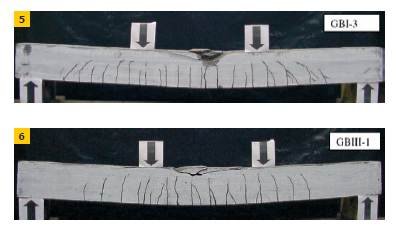

Przykładowe zniszczenia słupów żelbetowych z betonu geopolimerowego / Geopolymers in construction

M.D.J. Sumajouw, B.V. Rangan

W wyniku produkcji jednej tony klasycznego cementu przedostaje się do atmosfery tona dwutlenku węgla. Podczas syntezy geopolimerów, które mogą mieć podobne zastosowanie, wydziela się 4–8 razy mniej CO2 przy zużyciu 2–3 razy mniejszej energii. Z tego powodu cement geopolimerowy nazwano zielonym cementem. Jest ekologiczny i wytrzymały, a mimo to rzadko stosowany w budownictwie.

Zobacz także

Sika Poland Nowe Centrum Hydroizolacji Sika na Pomorzu

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

Abstrakt |

|

W artykule omówiono historię zastosowania geopolimerów oraz możliwości ich wykorzystania w budownictwie. Przedstawiono najczęstsze sposoby pozyskiwania spoiwa geocementowego oraz porównano skład i właściwości betonu geocementowego ze składem i właściwościami klasycznego betonu. Zasygnalizowano problemy utrudniające rozwój tej technologii, a także jej perspektywy w innych gałęziach przemysłu. The article describes the history of the use of geopolymers and the possibilities of their application in construction. It presents the most frequent ways of obtaining geocement binder and also provides a comparison of the composition and properties of geocement concrete with the composition and properties of traditional concrete. The article also indicates problems that hinder the development of this technology, as well as the prospects for its application in other industries. |

Termin „geopolimer” składa się z członów: „geo-” oraz „-polimer”. Cząstka „geo-” powinna teoretycznie oznaczać, że określany nią materiał jest pochodzenia naturalnego, ale w przypadku geopolimerów tak nie jest. Dodano ją z powodu podobieństwa budowy tych materiałów do minerałów naturalnych. Cząstka wyrazowa „-polimer” mówi zaś o tym, że materiał zawiera wiele powtórzonych elementów, zwanych merami.

Nazwę tę wprowadził w 1978 r. prof. Joseph Davidovits – założyciel Instytutu Geopolimerów w Saint-Quentin we Francji – na oznaczenie mineralnego polimeru powstającego na bazie geochemii [1]. Podobne technologie stosowano już jednak dużo wcześniej.

Początki stosowania geopolimerów

Chociaż obecnie geopolimer uważa się za materiał nowoczesny, to nieoficjalnie historia jego stosowania sięga 25 tys. lat [2]. Szacuje się bowiem, że tyle ma figurka terakotowa Wenus – najstarszy artefakt, do którego wykorzystano materiał geopolimerowy.

Według współczesnych teorii z technologii tej korzystali już starożytni Egipcjanie podczas wznoszenia piramid. Umożliwiała ona formowanie ogromnych bloków skalnych na miejscu budowy [2]. Hipotezy te zastępują teorię o przenoszeniu wielkich bloków skalnych na duże odległości przez setki, a nawet tysiące niewolników. Francuscy naukowcy udowodnili także, że geopolimery stosowano na dużą skalę podczas budowy kanałów oraz zbiorników wodnych zapewniających wodę siedliskom ludzkim w starożytnym Egipcie oraz do budowy akweduktów w starożytnym Rzymie [2]. Powrót do tej zapomnianej technologii nastąpił w latach 50. XX w. [3]. Wówczas zainteresowano się nią w wielu gałęziach przemysłu. Największe możliwości jej wdrożenia dawało budownictwo.

W latach 90. XX w. podczas budowy lotnisk wdrożono technologię betonu na bazie geopolimerów, opracowaną przez laboratoria armii Stanów Zjednoczonych [4]. Zdecydowano się na zastosowanie tego materiału nie z powodu troski o środowisko, ale czasu przyrostu wytrzymałości, który był nieporównywalnie lepszy niż czas betonu cementowego – już po 4 godz. płyta lotniska uzyskiwała wytrzymałość wystarczającą do lądowania samolotów wielkości Boeinga 747.

Struktura i klasyfikacje geopolimerów

Geopolimer to polimer glinokrzemianu powstały z syntezy krzemu (Si) i aluminium (Al), pozyskiwanych geologicznie z minerałów. Jego skład chemiczny jest podobny do składu zeolitu, ujawnia jednak amorficzną mikrostrukturę [5].

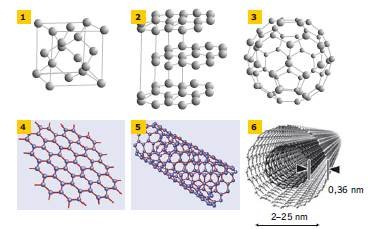

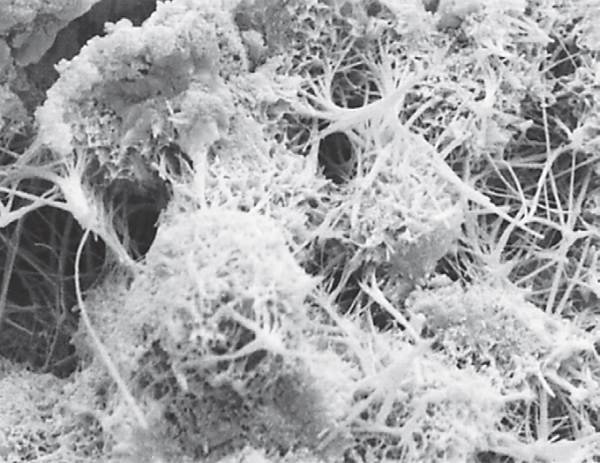

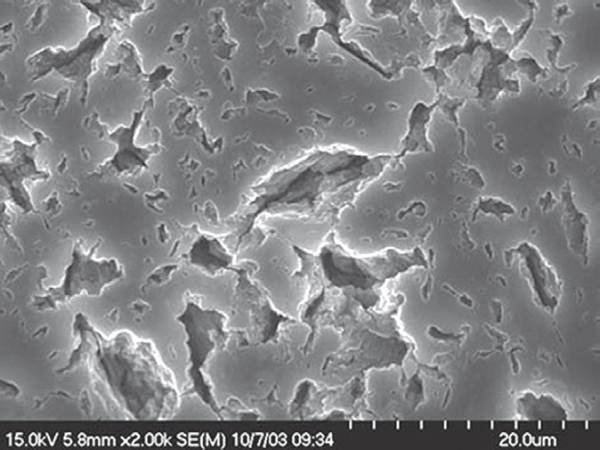

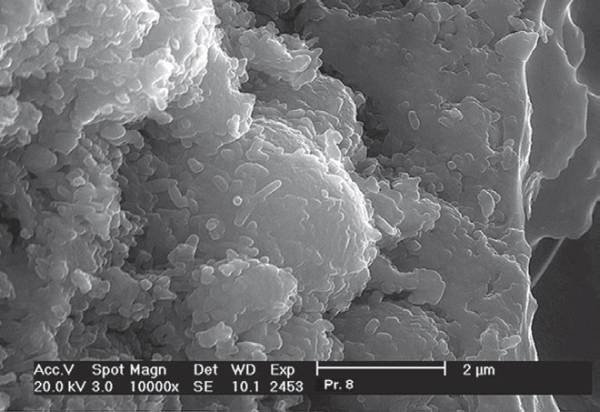

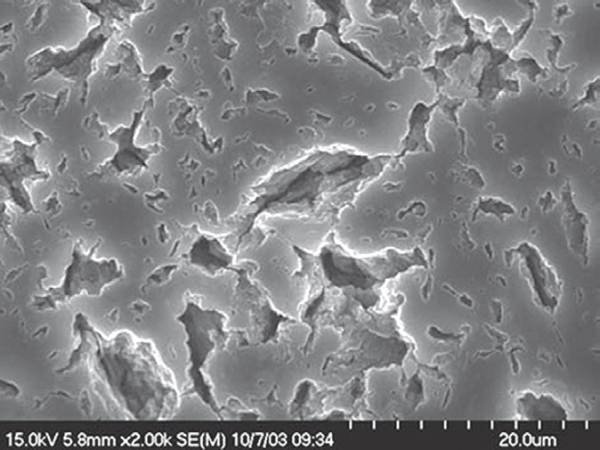

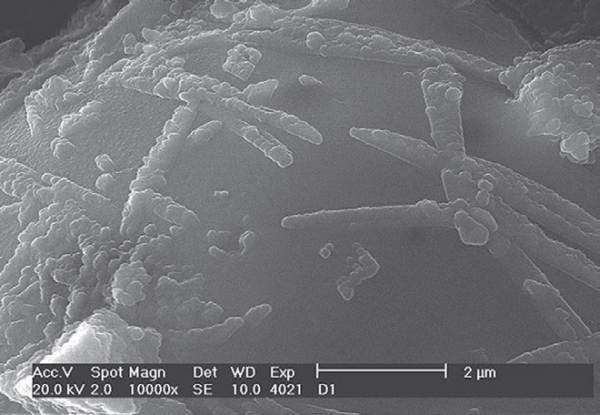

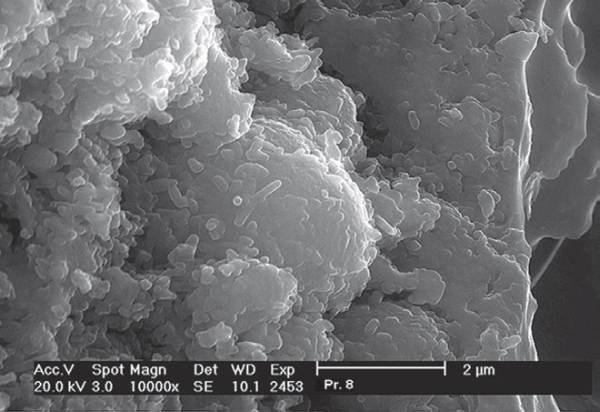

Geopolimery zawierają długie łańcuchy (kopolimery) glinokrzemu i glinu, stabilizujące je kationy metali, najczęściej sodu, potasu, litu lub wapnia, oraz związaną wodę. Oprócz dobrze zdefiniowanych łańcuchów polimerycznych występują w nich zazwyczaj różne przemieszane fazy: tlenek krzemu, nieprzereagowany substrat glinokrzemianowy oraz – niekiedy – wykrystalizowane glinokrzemiany typu zeolit (fot. 1).

Większość metod syntezy geopolimerów sprowadza się do jednego procesu: rozdrobniony i wysuszony materiał pucolanowy mieszany jest z wodnym roztworem odpowiedniego krzemianu (np. krzemianu sodu lub potasu) z dodatkiem silnej zasady – z reguły stężonego wodorotlenku sodu lub potasu. Powstała pasta zachowuje się jak cement – zastyga do twardej masy w ciągu kilku godzin. Drugą metodą przygotowania geopolimerów jest wypalanie materiału pucolanowego z wodorotlenkiem metalu do uzyskania jednorodnego proszku, który bardzo dobrze wiąże wodę – podobnie jak cement portlandzki. Metoda ta jest jednakże problematyczna ze względu na dużo gorsze własności mechaniczne powstałego materiału [7].

Jeszcze inna, niedawno zaproponowana metoda przypomina tradycyjną syntezę z zastosowaniem metakaolinu, roztworu krzemianu i wodorotlenku, ale dodatkowo stosuje się w niej krzemionkę koloidalną, co pozwala zredukować zużycie pucolany oraz zwiększyć zawartość krzemu w geopolimerze ponad maksymalną wartość osiągalną w tradycyjnych metodach preparatywnych [8].

Istnieją dwie główne klasyfikacje geopolimerów. W pierwszej uwzględnia się podstawowe jednostki łańcuchów polimerycznych:

- PSDS – Si-O-Al-O-Si-O-Si-O – poli(disilokso-sialan),

- PSS – Si-O-Al-O-Si-O – poli(silokso-sialan),

- PS – Si-O-Al-O – polisialan.

W drugiej natomiast bierze się pod uwagę pochodzenie geopolimerów, a dokładnie ich pucolanowego materiału glinokrzemianowego. Ze względu na to kryterium wyróżnia się geopolimery powstałe z:

- popiołu lotnego,

- metakaolinu,

- różnego rodzaju skał,

- spieków wulkanicznych,

- krzemionek,

- materiałów kopalnianych.

Geopolimer jako materiał budowlany i konstrukcyjny

Zastosowanie geopolimerów w budownictwie to przede wszystkim produkcja betonu zawierającego spoiwo powstałe na bazie glinokrzemianów zamiast klasycznego cementu. Główną różnicą obu spoiw jest rodzaj reakcji chemicznej powodującej ich twardnienie i zamianę plastycznej mieszanki betonowej w ciało stałe.

Skład cementu geopolimerowego i portlandzkiego

W tabelach 1–2 porównano skład cementu geopolimerowego ze składem cementu portlandzkiego.

W tabeli 1 przedstawiono uśrednioną zawartość minerałów w popiołach lotnych wytworzonych w jednej z elektrociepłowni ze spalania węgla kamiennego, a w tabeli 2 – uśrednioną zawartość minerałów w czystym cemencie portlandzkim wytworzonym wskutek wypalania wapieni, margli, gliny oraz gipsu.

Z zestawień przedstawionych w tabelach 1–2 wynika, że składy mineralne obu materiałów znacznie się różnią. Podstawą składu geopolimeru są tlenki krzemu i glinu. Domieszki kationów metali takich jak sód czy potas stanowią tutaj materiał stabilizujący. Głównym składnikiem cementu portlandzkiego są natomiast trój- i dwuwapniowe krzemiany, zwane alitem i belitem, oraz glinian trójwapniowy. Łącznie stanowią one nawet do 90% objętości, w zależności od składu masy klinkierowej [10]. Czysty cement portlandzki jest wolny od domieszek innych tlenków, ponieważ wypala się go z materiałów odpowiednio segregowanych i dobieranych. Geopolimer powstaje zaś zwykle na bazie popiołów lotnych, które są jedynie materiałem ubocznym procesu spalania węgla.

Proces powstawania i cechy betonu geopolimerowego

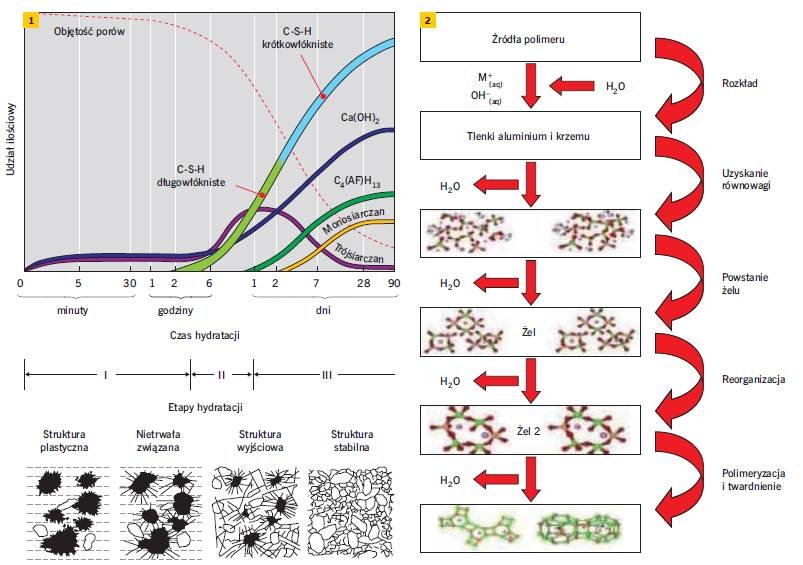

Klasyczne cementy wiążą dzięki szczególnemu zjawisku solwatacji – uwodnieniu, zwanemu inaczej hydratacją. Jest to proces złożony – poszczególne fazy klinkierowe reagujące z wodą nakładają się i wpływają na siebie.

Całkowity proces hydratacji dzieli się na trzy podstawowe etapy, w tym na rozpuszczanie w wodzie związków rozpuszczalnych, czyli hydratację właściwą, która polega na utworzeniu pierwotnej fazy w stanie koloidalnym (powstanie masy plastycznej), oraz krystalizację produktów hydratacji (twardnienie masy plastycznej). Początkowy etap hydratacji właściwej cementu związany jest przede wszystkim z fazą C3A [10]. W wyniku szybkiej reakcji tej fazy wytworzone zostają duże kryształy uwodnionych glinianów wapniowych (rys. 1). Na rys. 1–2 zobrazowano etapy hydratacji i porównano je z wiązaniem mieszanki polimerowej.

Jak widać na rys. 1–2, proces powstawania betonu na bazie geopolimerów przebiega inaczej niż betonu na cemencie portlandzkim. Proces polimeryzacji betonu geopolimerowego składa się z reakcji następujących po sobie, nie zaś przenikających się. W każdej fazie dochodzi do stopniowego wydzielania się początkowo dodanej wody [12]. Substancja, która pierwotnie jest proszkiem, wchodzi w fazę żelu, aby następnie po rozpoczęciu polimeryzacji właściwej stać się ciałem stałym [13]. Dokładny schemat przedstawiono na rys. 2. Odmienny proces wiązania obu opisywanych spoiw różnicuje badane materiały pod względem parametrów wytrzymałościowych. Proces polimeryzacji jest gwałtowniejszy, co przekłada się na szybsze uzyskanie przez beton geopolimerowy nominalnych wytrzymałości (niż byłoby to możliwe w przypadku betonu cementowego). Co więcej, wiązania polimerowe zapewniają mieszance betonowej uzyskanie wytrzymałości 2–3 krotnie większej niż wytrzymałość klasycznego betonu na bazie cementu portlandzkiego [10, 13].

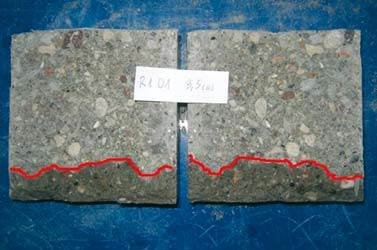

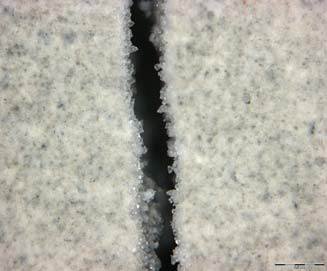

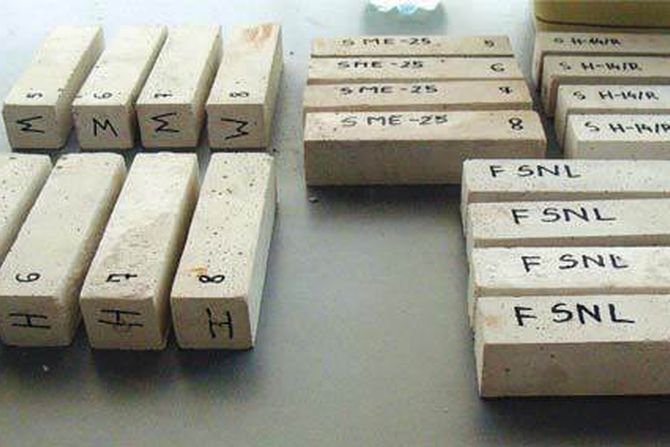

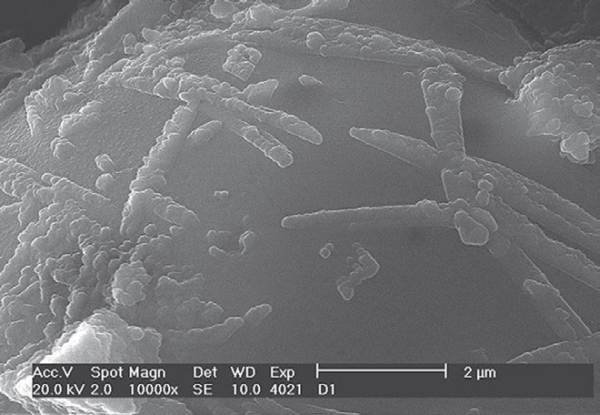

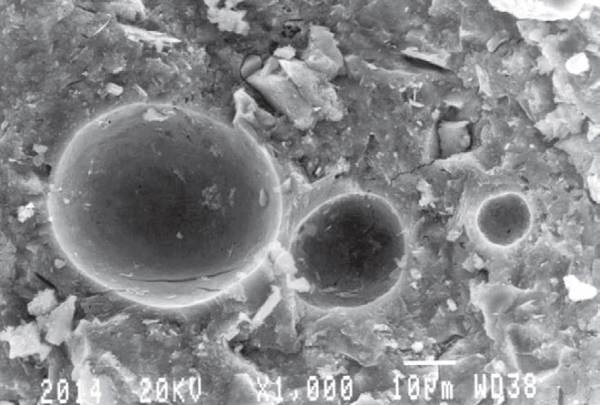

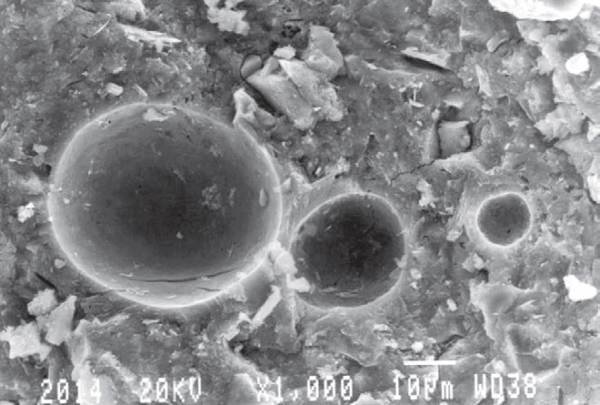

Na fot. 2–4 przedstawiono strukturę zaczynu polimerowego w momencie wiązania (fot. 2), po 28 dniach od przygotowania (fot. 3), a także strukturę betonu na spoiwie cementowym (fot. 4).

Najprostszym sposobem uzyskania spoiwa geopolimerowego do wytwarzania betonu jest zastosowanie popiołów lotnych, które są produktem ubocznym w procesie spalania węgla w elektrowniach węglowych. Istnieją opracowane składy mieszanek pozwalające uzyskać beton mający wysoką wytrzymałość.

Dokładne badania przeprowadzono m.in. w czeskich laboratoriach, w których przeanalizowano cechy betonu powstałego na bazie spoiwa geopolimerowego uzyskanego wskutek reakcji aktywatora alkaicznego (w postaci wodorotlenku sodu oraz krzemianu sodowego) działającego na produkt uboczny spalania węgla kamiennego.

Badania te wykazały, że uzyskany beton geopolimerowy ma inne cechy niż materiał z cementu portlandzkiego [9], a mianowicie:

- struktura geopolimerów uzyskanych z popiołów lotnych to głównie AlQ4(4Si), SiQ4(4Al) oraz SiQ4(4Al);

- geopolimer uzyskany na bazie popiołów lotnych jest materiałem bardzo porowatym, co wpływa na jego wytrzymałość; dodatki w postaci materiałów zawierających Ca (np. gips) znacznie zmniejszają porowatość materiału;

- beton wytworzony ze spoiwa geopolimerowego nie poddaje się zjawisku powstawania rys skurczowych, a stosunek wytrzymałości na ściskanie do wartości wytrzymałości na rozciąganie waha się w granicach 10:5,5 (szacuje się, że w odniesieniu do klasycznego betonu cementowego stosunek ten wynosi 10:1–10:1,5 [14]);

- cechy reologiczne geopolimeru różnią się od cech reologicznych betonu na cemencie portlandzkim – zauważono zwiększenie odporności betonu na korozję chemiczną oraz na działanie niskiej temperatury;

- nie zaobserwowano zmiany struktury warstwy kontaktowej na granicy spoiwa oraz zbrojenia, tak jak ma to miejsce w przypadku klasycznego cementu portlandzkiego.

Wykorzystanie popiołów lotnych do produkcji geopolimerów jest podejściem proekologicznym, ponieważ umożliwia praktyczną utylizację tego materiału. Należy jednak pamiętać, że nie wszystkie popioły lotne nadają się do produkcji zielonego betonu. Niektóre składniki powstające z reakcji spalania węgla w elektrowniach i elektrociepłowniach mogą być bowiem radioaktywne.

Jak donosi „Scientific American Magazine”, odpady węgla produkowane przez elektrownie mogą być 100 razy bardziej radioaktywne niż odpady wytwarzane przez siłownie jądrowe (przy produkowaniu takiej samej ilości energii) [15]. Przyczyną tego jest skład węgla, a dokładnie śladowe ilości pierwiastków radioaktywnych – uranu i toru. Ich ilość jest nieszkodliwa dla otoczenia, jednak tylko pod warunkiem, że węgiel nie jest spalany. W trakcie reakcji spalania stężenie obydwu pierwiastków wzrasta 10-krotnie. Zielonym betonem nie można więc nazwać mieszanek na bazie popiołu lotnego o podwyższonej radioaktywności. Nie zaleca się również stosowania takiego betonu w budownictwie mieszkaniowym, a jedynie w budowlach przemysłowych lub komunikacyjnych.

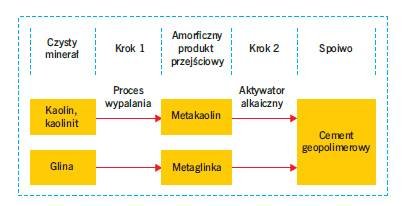

Drugą technologią stosowaną do produkcji betonu geopolimerowego jest zastosowanie spoiwa wytworzonego z kaolinu wypalanego w wysokich temperaturach [15, 16]. Minerał ten został już poddany wielu badaniom, ponieważ służy jako dodatek do cementu portlandzkiego w procesie produkcji betonów. Umożliwia uzyskanie betonu o zwiększonej wytrzymałości.

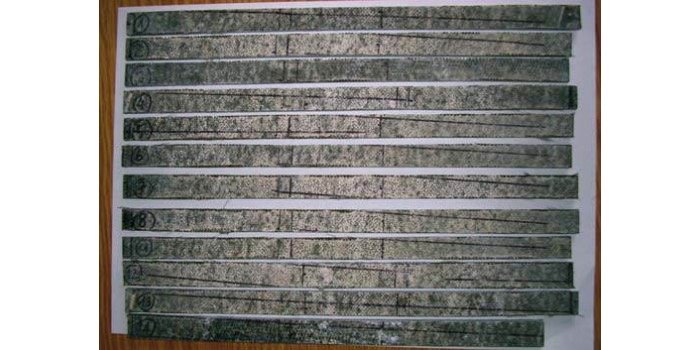

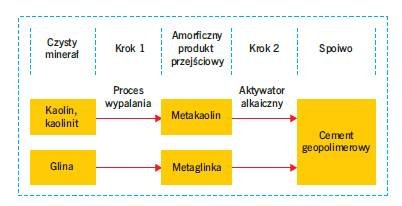

Jednak nie tylko kaolin i kaolinit są w stanie zastąpić popioły lotne. Na niemieckim Uniwersytecie Bauhaus w Weimarze przeprowadzono wiele badań wskazujących na możliwość wykorzystania gliny [16]. Na rys. 3 przedstawiono uproszczony schemat produkcji cementu geopolimerowego wytwarzanego z kaolinu/kaolinitu oraz gliny.

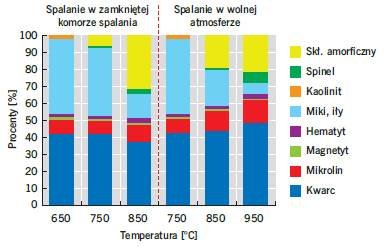

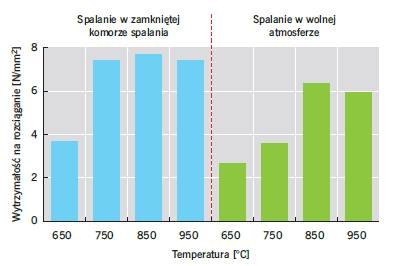

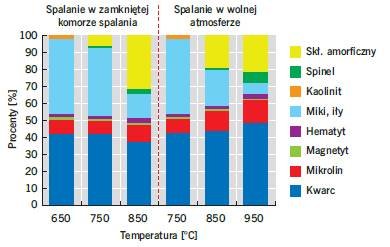

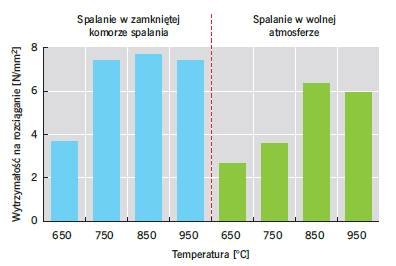

Fazy tworzenia się metaglinki przedstawiono na rys. 4. Wypalanie tego materiału przeprowadzono w dwóch różnych warunkach technologicznych: bezpośrednio, na otwartym palenisku oraz pośrednio, w hermetycznej komorze spalania. Minerał wypalano przez 1 godz. w temp.: 650°C, 750°C, 850°C oraz 950°C.

Dane przedstawione na rys. 4 wykazują przewagę procesu spalania glinki w zamkniętej komorze. Dla uzyskania podobnego pod względem parametrów fizyko-chemicznych materiału potrzebne są mniejsze nakłady energii. Potwierdza to także test Chapelle’a, tj. test na oznaczenie pucolanowości [16]. Najwyższa zdolność powstałej metaglinki na wiązanie wapnia występuje w temp. 750°C (w odniesieniu do spalania w zamkniętej komorze) i w temp. 850°C (podczas spalania w wolnej atmosferze). Test ten wykazuje również, że powstała z wypalenia mieszanka ma najlepszą rozpuszczalność glinowo-krzemianową w roztworze alkalicznym w tych samych wartościach temperatury, w których osiąga najwyższy stopień pucolanowości.

Dodatkowo, najbardziej pożądany stosunek moli glinu i krzemu, korzystny przy powstawaniu sieci polimerowych, wystąpił także w tych wartościach temperatur. Ukształtował się w zakresie 2,2 < Si/Al < 3,0 w temp. 750°C (podczas wypalania w hermetycznej komorze) oraz 2,3 < Si/Al < 3,5 w odniesieniu do temp. 850°C (w trakcie spalania przy dopływie powietrza). Wypalanie pośrednie ma jeszcze jedną ważną zaletę – mieszanka po dodaniu aktywatora alkaicznego tworzy spoiwo o znacznie wyższych wartościach wytrzymałościowych – nawet o 20% w porównaniu z wartościami uzyskiwanymi przez spoiwo wypalane bezpośrednio (rys. 5).

Największe wytrzymałości gotowego betonu geopolimerowego wytworzonego z próbek wypalanych przy różnej temperaturze otrzymano w wypadku temp. wypalania 750–850°C (podczas spalania w zamkniętej komorze) oraz temp. 850°C (podczas spalania w wolnej atmosferze). Dalszy wzrost temperatury powodował zmniejszenie wytrzymałości kolejnych próbek.

W tabeli 3 przedstawiono skład mineralny omówionych trzech najpopularniejszych i najłatwiej dostępnych materiałów, z których można wyprodukować cement geopolimerowy. Jak widać, zawartość poszczególnych tlenków jest podobna. Wszystkie trzy zbudowane są na bazie tlenków krzemu i glinu, zawierają również tlenki metali odpowiedzialne za stabilizację całego materiału. Brak tlenków siarki i fosforu w przypadku metakaolinu i metaglinki świadczy o tym, że są to materiały czystsze od popiołu lotnego i że nie ma w nich zanieczyszczeń.

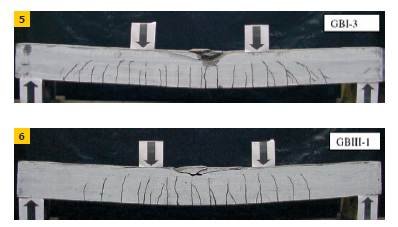

Betony geopolimerowe mają ponadto wysoką wytrzymałość na ściskanie, bardzo mały skurcz i małe pełzanie oraz dużą odporność na korozję kwasową i siarczanową [17, 18]. Niektórzy badacze zauważyli również, że beton ten jest odporny na korozję węglanową i ma bardzo wysoką odporność ogniową [19], a także – wysoką odporność na promieniowanie ultrafioletowe [20]. Najbardziej miarodajne i najciekawsze badania żelbetowych elementów (belek, słupów) z betonu geopolimerowego przeprowadzono na Curtin University of Technology w Australii w 2006 r. [21]. Zarówno w wypadku belek, jak i słupów otrzymano wyniki zbliżone do elementów żelbetowych z betonu na cemencie portlandzkim (fot. 5–8).

Podsumowanie

Widoczną przewagą spoiwa geopolimerowego nad cementem portlandzkim jest z pewnością niska emisja dwutlenku węgla, szybki przyrost wytrzymałości oraz jej wysokie wartości. Prawdopodobnie cechy te nie będą szybko wykorzystywane. Dopiero regulacje prawne ograniczające dostarczanie do atmosfery dwutlenku węgla być może spowodują, że technologia betonu geopolimerowego zostanie masowo wdrożona do produkcji betonu. Do 2020 r. Komisja Europejska nie zamierza jednak nakładać żadnych kar związanych z emisją CO2. Nie wiadomo, jakie będą nowe uregulowania prawne po tej dacie. Pewne jest, że przemysł cementowy nie jest zainteresowany szybkimi zmianami w kwestii nowego spoiwa, ponieważ ulokowano już bardzo duże kwoty w istniejących liniach produkcyjnych klasycznego cementu.

W praktyce zastosowanie betonów geopolimerowych jest jeszcze bardzo ograniczone ze względu na ich wysoką cenę, na którą decydujący wpływ ma zastosowanie relatywnie dużych ilości wodorotlenku sodu oraz wodnych roztworów krzemianów. Na razie zielony beton jest wytwarzany i stosowany jedynie w sytuacjach szczególnych, podczas poszukiwań lepszych właściwości geopolimerów, zwłaszcza czasu wiązania czy właściwości ognioochronnych. Z nowej technologii coraz chętniej będą korzystały z pewnością inne gałęzie przemysłu, głównie odlewnictwo i produkcja kompozytów. Na dużą skalę właściwości kompozytów geopolimerowych wykorzystuje np. przemysł aeronautyczny. Być może już w niedalekiej przyszłości geopolimery będą głównym materiałem w wielu gałęziach przemysłu, m.in w konserwacji zabytków.

Literatura

- J. Davidovits, „Soft Mineralurgy and Geopolymers”, Proceeding of Geopolymer 88 International Conference, Université de Technologie de Compiégne, France 1988.

- J. Davidovits, „Why the pharaohs built the Pyramids with fake stones”, Éditions Jean-Cyrille Godefroy, France 2002.

- J. Davidovits, „Geopolymer Chemistry and Applications”, Éditions Jean-Cyrille Godefroy, France 2008.

- J. Davidovits, „The state of the Geopolimer R&D”, The GeopolymerCamp 2011 Conferences, Université de Picardie, Saint-Quentin, France 2011.

- J. Davidovits, „Chemistry of geopolymer systems, terminology”, Proceedings of Geopolymer ‘99 International Conferences, France 1999.

- W.M. Kriven, J.L. Bell, M. Gordon, S. Mallicoat, „Microstructure and Microchemistry of Fully Reacted Geopolymers and Geopolymer Matrix Composites”, „Ceramic Transactions”, vol. 153/2003, pp. 227–252.

- D. Koloušek, J. Brus, M. Urbanova, J. Andertova, V. Hulinsky, J. Vorel, „Preparation, structure and hydrothermal stability of alternative (sodium silicate-free) geopolymers”, „Journal of Material Science”, No. 22/2007, pp. 9267–9275.

- P.S. Singh, T. Bastow, M. Trigg, „Outstanding problems posed by nonpolymeric particulates in the synthesis of a well-structured geopolymeric material”, „Cement and Concrete Research”, No. 10/2004, pp. 1943–1947.

- F. Škvára, J. Doležal, P. Svoboda et al., „Concrete based on fly ash geopolymers”, Baustofftagung IBAUSIL, Weimar 2006.

- W. Kurdowski, „Chemia cementu i betonu”, Polski Cement Sp. z o.o., Warszawa 2010.

- D. Hardjito, S.E. Wallah, D.M.J. Sumajouw, B.V. Rangan, „On the development of fly ash-based geopolymerconcrete”, „ACI Material Journal”, No. 6/2004, pp. 467–472.

- T. Błaszczyński, A. Łowińska-Kluge, „Experimental investigations and assessment of damages in case of swimming-pool repairs”, „Archives of Civil and Mechanical Engineering”, nr 1/2007, pp. 5–20.

- S. Gupta, „Durability of Flyash Based Geopolymer Concrete”, National University of Singapore, 2009.

- T. Błaszczyński, E. Wolek, „Modyfikowane cementowe betony drogowe w przypadku obciążenia statycznego i cyklicznie zmiennego”, IV Międzynarodowa Konferencja Naukowo‑Techniczna „Nowoczesne Technologie w Budownictwie Drogowym”, Poznań 2009.

- J. Davidovits, „The state of the Geopolimer”, The GeopolymerCamp 2010 Conferences, Université de Picardie, Saint-Quentin, France 2010.

- Ch. Kaps, „Geopolymer Formation via Metaclays and using Ferrihydrite”, The GeopolymerCamp 2010 Conferences, Université de Picardie, Saint-Quentin, France 2010.

- D. Hardjito, B.V. Rangan, „Development and Properties of Low-Calcium Fly Ash-based Geopolymer Concrete”, Research Report GC 1, Faculty of Engineering, Curtin University of Technology, Perth, Australia 2005.

- S.E. Wallah, B.V. Rangan, „Low-Calcium Fly Ash-Based Geopolymer Concrete: Long-Term Properties”, Research Report GC 2, Faculty of Engineering, Curtin University of Technology, Perth, Australia 2006.

- T.W. Cheng, J.P. Chiu, „Fire-resistant Geopolymer Produced by Granulated Blast Furnace Slag”, „Minerals Engineering”, No. 3/2003, pp. 205–210.

- P.N. Balaguru, S. Kurtz, J. Rudolph, „Geopolymer for Repair and Rehabilitation of Reinforced Concrete Beams”, The State University of New Jersey Rutgers, Geopolymer Institute, Research Report No. 5, 1997.

- M.D.J. Sumajouw, B.V. Rangan, „Low-calcium fly ash-based geopolymer concrete: reinforced beams and columns”, Research Report GC 3, Faculty of Engineering, Curtin University of Technology, Perth, Australia 2006.

- P.K. Metha, „Reducing the environmental impact of concrete”, „ACI Concrete International”, No. 10/2001, pp. 61–66.

- V.M. Malhotra, „Making concrete ‘greener’ with fly ash”, „ACI Concrete International”, No. 21/1999, pp. 61–66.

- V.M. Malhotra, „Introduction: Sustainable development and concrete technology. ACI Board Task Group on Sustainable Development”, „ACI Concrete International”, No. 7/2002, p. 22.

- T. Błaszczyński, „Betonowe cuda”, [w:] Materiały XXV Ogólnopolskich Warsztatów Pracy Projektanta Konstrukcji, Szczyrk 2010, t. I, s. 1–41.

![Tabela 1. Skład mineralny cementu geopolimerowego [9]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/geopolimery-tab1.jpg)

![Tabela 2. Skład mineralny cementu portlandzkiego

[10]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/geopolimery-tab2.jpg)

![Rys. 1–2. Zestawienie faz hydratacji cementu portlandzkiego (1) [10] oraz polimeryzacji (2) [11]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/geopolimery-rys1.jpg)

![Tabela 3. Skład mineralny przykładowych materiałów stosowanych do wytworzenia cementu geopolimerowego [9, 16]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/geopolimery-tab3.jpg)