Rola cementu w kształtowaniu właściwości suchych mieszanek chemii budowlanej

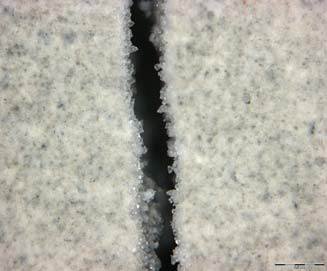

Wykwity na murze z cegły

Archiwum autorów

Każda sucha mieszanka z grupy chemii budowlanej składa się z kilku podstawowych składników: spoiwa, kruszywa i wypełniaczy, dodatków mineralnych oraz domieszek chemicznych. Mniej skomplikowane produkty mogą zawierać jedynie kilka składników, bardziej specjalistyczne – nawet kilkanaście. Najważniejszą rolę odgrywa spoiwo, którym może być cement, wapno hydratyzowane, gips lub anhydryt, a także spoiwa organiczne.

Zobacz także

Sika Poland Nowe Centrum Hydroizolacji Sika na Pomorzu

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

Suche mieszanki chemii budowlanej można podzielić ze względu na rodzaj spoiwa na trzy zasadnicze grupy:

- cementowe, wapienne lub cementowo-wapienne,

- gipsowe i anhydrytowe,

- na bazie spoiw organicznych.

Asortyment wyrobów na bazie cementu i wapna jest bardzo bogaty. Zalicza się do niego: zaprawy murarskie, tynki cementowo-wapienne, wapienno-cementowe, cementowe i wapienne, zaprawy specjalne (naprawcze, montażowe itp.), tynki dekoracyjne, spoiny, podkłady podłogowe i masy samopoziomujące, kleje do okładzin, kleje do systemów ociepleń, gładzie, a także specjalistyczne produkty renowacyjne. Cement jest ponadto składnikiem dwukomponentowych zapraw wodoszczelnych stosowanych do hydroizolacji balkonów, tarasów, basenów oraz różnego rodzaju zbiorników. We wszystkich wymienionych grupach produktowych spoiwo cementowe ma istotne znaczenie w kształtowaniu właściwości tych wyrobów.

Cementy stosowane w suchych mieszankach

Cement jest najczęściej stosowanym spoiwem w recepturach suchych mieszanek. Na rynku krajowym rocznie wykorzystuje się obecnie 700–800 tys. ton tego materiału do wytwarzania suchych mieszanek chemii budowlanej [1], co stanowi 4–5% sprzedaży cementu w kraju.

Produkowane są dwie odrębne grupy wyrobów różniące się właściwościami i przeznaczeniem:

- cementy portlandzkie,

- cementy glinowe.

W recepturach suchych mieszanek chemii budowlanej wykorzystywane są najczęściej cementy wytwarzane z klinkieru portlandzkiego. Jest to obszerna grupa objęta wymaganiami normy PN-EN 197-1:2002 [2]. Norma ta zawiera 27 różnych wyrobów podzielonych na 5 głównych rodzajów:

- cementy portlandzkie CEM I – bez dodatków,

- cementy portlandzkie wieloskładnikowe CEM II/A i CEM II/B – zawierające odpowiednio do 20% i do 35% dodatków (żużel granulowany S, popiół lotny krzemionkowy V, wapień L i LL, pył krzemionkowy D, popiół lotny wapienny W, łupek palony T, pucolana naturalna P i pucolana naturalna wypalana Q),

- cementy hutnicze CEM III/A, CEM III/B i CEM III/C – zawierające odpowiednio do 65%, 80% i 95% granulowanego żużla wielkopiecowego S,

- cementy pucolanowe CEM IV/A i CEM IV/B – zawierające odpowiednio do 35% i do 55% sumy pucolan P, Q, V i W,

- cementy wieloskładnikowe CEM V/A i CEM V/B – zawierające odpowiednio 18–30% żużla S i 18–30% pucolan P, Q, V i W oraz 31–50% żużla S i 31–50% pucolan.

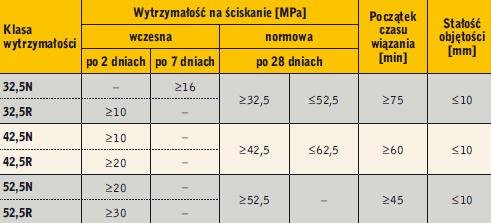

Wymienione cementy mogą być produkowane w trzech głównych klasach wytrzymałości, w ramach których wyróżnia się wyroby „o normalnej wytrzymałości wczesnej (N)” i „o wysokiej wytrzymałości wczesnej (R)” (tabela).

W recepturach suchych mieszanek stosuje się głównie cementy portlandzkie CEM I. Coraz częściej jednak zastępują je cementy portlandzkie wieloskładnikowe CEM II, a także hutnicze CEM III. Pozostałe rodzaje są rzadko używane.

Wymienione cementy CEM I produkowane są obecnie w kraju wyłącznie na bazie zwykłego szarego klinkieru portlandzkiego. Za granicą (np. w Danii i na Słowacji) produkuje się ponadto cement portlandzki CEM I biały, którego biały kolor jest związany przede wszystkim z wykorzystywaniem do produkcji surowców ubogich w związki żelaza.

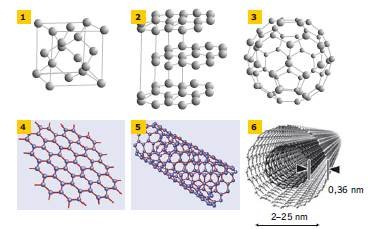

Coraz większą rolę odgrywają w recepturach suchych mieszanek cementy glinowe, które mogą być stosowane w celu modyfikacji wybranych właściwości mieszanek. Mogą one także stanowić samodzielne spoiwo. Podstawą podziału cementów glinowych jest zawartość tlenku glinu Al2O3. Cementy glinowo-wapienne o zawartości Al2O3 w granicach 35–58% objęte są wymaganiami normy europejskiej PN-EN 14647:2006 [3]. Cementy wysokoglinowe nie mają natomiast dokumentu odniesienia i produkowane są w oparciu o normy branżowe lub aprobaty techniczne.

Rola cementu w mieszankach

Zaprawy murarskie i specjalne

Są to produkty stosowane do łączenia elementów murowych, takich jak cegły i bloczki ceramiczne, silikatowe, klinkierowe, betonowe, gazobetonowe, keramzytobetonowe, żużlowo-betonowe. Cement w zaprawie pełni funkcję spoiwa zapewniającego oczekiwaną wytrzymałość. Odpowiada też w znacznym stopniu za przyczepność do elementu murowego. Zapewnia również odporność zapraw murarskich na działanie wilgoci, wody i znakozmiennych temperatur.

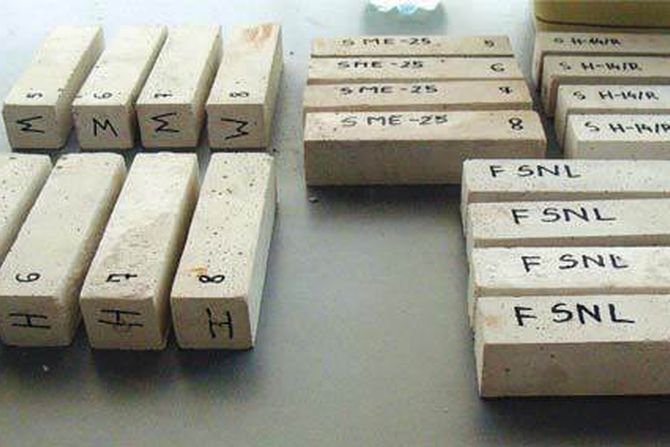

Marka zaprawy jest pochodną ilości i rodzaju cementu kształtowaną przez stosunek cement: kruszywo: woda. Zależność między udziałem cementu w zaprawie a jej marką ujęta była w wycofanej już normie krajowej PN-B-14501:1990 [4].

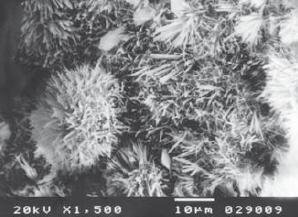

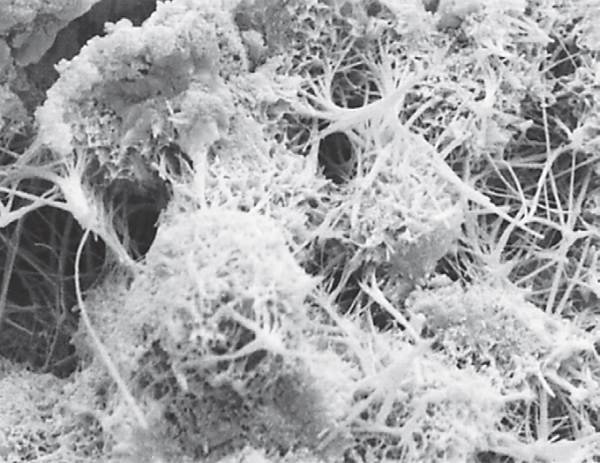

Warto wspomnieć o zaprawach szybkowiążących oraz o zaprawach „zimowych” stosowanych w łagodnych warunkach jesienno- zimowych i zimowo-wiosennych przy temperaturze powietrza bliskiej 0°C. W takich warunkach stosuje się dodatki i domieszki przyspieszające wiązanie i twardnienie oraz domieszki obniżające temperaturę zamarzania wody. Dodatkiem modyfikującym czas wiązania może być również cement glinowy. Powoduje on istotne zmiany w procesie hydratacji spoiwa w zaprawie. W bardzo niskiej temperaturze hydratacja cementu portlandzkiego jest znacznie spowolniona. W mieszaninie obu rodzajów cementu w pierwszej kolejności powstają uwodnione gliniany wapniowe zawarte w cemencie glinowym oraz ettringit (fot. 1) tworzący się w wyniku reakcji glinianów z siarczanem wapnia zawartym w cemencie portlandzkim.

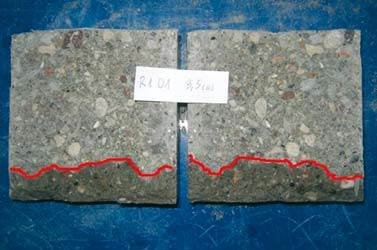

Spoiwo cementowe może być przyczyną wykwitów solnych na murach. Problem wykwitów jest szczególnie częstym zjawiskiem w konstrukcjach murowych wznoszonych z wykorzystaniem wyrobów klinkierowych. Jednym z produktów hydratacji cementu jest wodorotlenek wapnia. Na świeżo wzniesionym murze, w wyniku oddziaływania wilgoci i opadów deszczu, mogą migrować jony wapnia z matrycy zaprawy cementowej na zewnątrz. Tam ulegają szybkiemu procesowi karbonatyzacji pod wpływem działania CO2 zawartego w powietrzu i osadzają się na zaprawie i elementach murowych w postaci białego nalotu solnego zwanego wykwitem (fot. 2). Wykwity pochodzące od cementu są trudne do usunięcia, ponieważ węglan wapnia CaCO3 jest związkiem słabo rozpuszczalnym w wodzie. Ważne jest, aby w pierwszym okresie (przez co najmniej 7 dni) chronić świeżo wznoszony mur przed oddziaływaniem niekorzystnych warunków atmosferycznych. Nie powinno się również wypełniać różnego rodzaju konstrukcji z klinkieru (np. słupków ogrodzeniowych) zwykłym betonem. Lepiej zastosować beton lub zaprawę z dodatkami przeciwwykwitowymi (np. z nanododatkami).

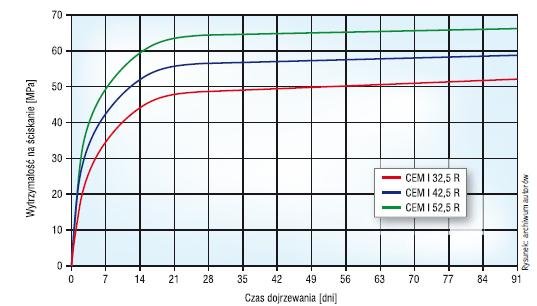

Jak już wspomniano, „okres ochronny” dla zapraw murarskich wynosi co najmniej 7 dni. Związane jest to ze sposobem, w jaki przyrasta wytrzymałość zapraw cementowych. Przyrost wytrzymałości cementów portlandzkich CEM I jest bardzo duży właśnie w pierwszych dniach hydratacji. Z czasem wyraźnie maleje (rys.). Wytrzymałość cementu portlandzkiego po 7 dniach wynosi 65–75% wytrzymałości 28-dniowej. W późniejszym czasie reakcje hydratacji zachodzą dalej (szacuje się, że proces hydratacji cementu trwa co najmniej rok), lecz przyrost wytrzymałości zaprawy jest już bardzo mały.

Tynki cementowo-wapienne

Są to materiały do tynkowania murów i stropów wewnątrz pomieszczeń. Obecnie w kraju jedynie ok. 15% budynków wznoszonych jest bez materiałów termoizolacyjnych (styropianu lub wełny), dlatego rzadziej stosuje się tynki cementowo-wapienne na zewnątrz pomieszczeń.

Wewnętrzne tynki cementowo-wapienne są alternatywą dla tynków gipsowych. Wykazują znacznie większą twardość powierzchni i są polecane zarówno do pomieszczeń suchych, jak i wilgotnych.

Cement w tynkach cementowo-wapiennych pełni funkcję spoiwa zapewniającego uzyskanie właściwej klasy wytrzymałości. Odpowiada też w znacznym stopniu za przyczepność do podłoża. Ze względu na swoje właściwości hydrauliczne spoiwo cementowe, w odróżnieniu od gipsu, pozwala na stosowanie tynków w pomieszczeniach okresowo zawilgacanych, takich jak piwnice, łazienki czy natryski. Tynki cementowo-wapienne, choć mają zbliżoną wytrzymałość do tynków gipsowych, wykazują znacznie większą twardość powierzchni. Dobrze sprawdzają się ruchu i w miejscach narażonych na różnego rodzaju uszkodzenia mechaniczne (w korytarzach, na klatkach). Uszkodzenia eksploatacyjne występują na nich znacznie rzadziej niż na tynkach gipsowych.

Wadą tynków cementowo-wapiennych jest ich duży ciężar. Nie poleca się ich do stosowania na powierzchniach poziomych (np. stropach), gdzie stosuje się zazwyczaj lekkie tynki gipsowe. W przeciwieństwie do tynków gipsowych mają skłonność do spękań skurczowych związanych ze zmianami objętości zachodzącymi w tworzywie cementowym w wyniku procesu hydratacji cementu.

Pajęczynowate rysy skurczowe o szerokości do 0,2 mm widoczne dopiero po spryskaniu tynku wodą nie są groźne. Tynk pomimo spękań skurczowych nie odspaja się od podłoża i zachowuje właściwą przyczepność. Po wykończeniu otynkowanej powierzchni gładzią i farbą rysy nie będą widoczne. Wadą powierzchni tynku są natomiast większe rysy, widoczne gołym okiem, które powstają w wyniku nieodpowiedniego przygotowania podłoża pod tynkowanie lub w wyniku prowadzenia dalszych prac bezpośrednio po otynkowaniu ścian z użyciem np. młota pneumatycznego wywołującego drgania budynku czy spękania konstrukcyjne. Tynk cementowo-wapienny nie jest bowiem materiałem konstrukcyjnym przenoszącym duże naprężenia, lecz wykończeniowym.

Mimo że w recepturze tynków cementowo-wapiennych zazwyczaj nie ma dużych ilości cementu, to jednak właściwości tego spoiwa są bardzo ważne dla jakości tynku, łatwości i czasu jego obróbki oraz wyglądu powierzchni.

Tynki dekoracyjne

Cienkowarstwowe mineralne tynki dekoracyjne stosowane są najczęściej na elewacjach z dociepleniem (rzadziej bez docieplenia) jako strukturalny materiał wykończeniowy. Oferowane są tynki dekoracyjne zarówno na bazie standardowego szarego cementu, jak i na bazie cementu białego.

Proces ich wiązania ma związek z hydratacją cementu. Natomiast proces twardnienia z hydratacją cementu i karbonatyzacją produktów hydratacji. Dzięki obecności cementu podstawową zaletą mineralnych tynków dekoracyjnych jest wzrastająca z czasem trwałość, wytrzymałość mechaniczna i odporność chemiczna. Ich wadą jest natomiast kruchość i związana z tym słaba odporność na uderzenia mechaniczne. Ponadto mineralne wyprawy tynkarskie łatwo ulegają zabrudzeniu. Zaleca się więc malowanie ich farbą elewacyjną.

Spoiny

Materiałów tych używa się do wypełniania fug pomiędzy różnego rodzaju okładzinami. Spoiny cementowe są stosowane znacznie częściej niż specjalistyczne spoiny epoksydowe. Z powodu bogatej kolorystyki w ich recepturach jako spoiwo znajduje się prawie wyłącznie cement portlandzki biały oraz cement glinowy, który przyspiesza wiązanie i twardnienie. Cement poprawia odporność na działanie wody opadowej i mrozu, a także wpływa na odporność spoiny na ścieranie podczas jej użytkowania.

Podobnie jak w zaprawach spoiwo to może w wypadku złego wykonawstwa przyczyniać się do powstawania wykwitów. Nie powinno się wykonywać spoinowania w przerwach między opadami. Wilgoć zatrzymana w niewyschniętym podłożu będzie bowiem parować później przez fugi i wyciągać z podłoża rozpuszczone w wodzie związki wapnia, które pozostaną na powierzchni w postaci białego nalotu (fot. 3).

Do jasnych okładzin kamiennych zalecane są spoiny o zbliżonym, również jasnym kolorze, zawierające cement portlandzki biały. Stosowanie białej zaprawy pozwala uniknąć zabrudzenia powierzchni szarym zaczynem cementowym, który po stwardnieniu jest trudny do usunięcia z jasnych i białych powierzchni płytek. Dotyczy to zwłaszcza okładzin kamiennych, które mają bardzo porowatą powierzchnię.

Podkłady i masy podłogowe

Podkłady podłogowe oraz masy samorozlewne i samopoziomujące to elementy posadzek, na których układa się różnego rodzaju okładziny i wykładziny. Wraz z produktami na bazie siarczanu wapnia (anhydrytu lub gipsu półwodnego) są najczęściej stosowanymi wyrobami (dostępne są ponadto podkłady magnezjowe, asfaltowe i epoksydowe).

Podstawowym zadaniem cementu w tego typu wyrobach jest zapewnienie podkładowi/ masie właściwej wytrzymałości mechanicznej i twardości powierzchni, a w niektórych wypadkach – również odporności na ścieranie. Norma PN-EN 13813:2003 [11] w odniesieniu do podkładów cementowych wymaga podania wytrzymałości na ściskanie i na zginanie. Inne cechy mogą, ale nie muszą, być deklarowane przez producenta. Spoiwo cementowe przyczynia się również do właściwej przyczepności podkładu/masy do podłoża. Dotyczy to szczególnie podkładów podłogowych na balkonach i tarasach.

Pomimo stosunkowo dużej zawartości cementu nie wszystkie produkty z tej grupy nadają się na zewnątrz. Podkłady podłogowe stosowane są zazwyczaj zarówno do wnętrz, jak i na zewnątrz, natomiast masy samopoziomujące – najczęściej tylko do wnętrz. Dużą grupą cementowych podkładów i mas są produkty szybkowiążące. W celu przyspieszenia wiązania i twardnienia cementu portlandzkiego stosuje się dodatek cementu glinowego.

Rodzaj cementu może mieć wpływ na rozpływ mas samorozlewnych i samopoziomujących. Nadmierna ilość alkaliów w cemencie portlandzkim może obniżać tendencję masy do rozpływania się.

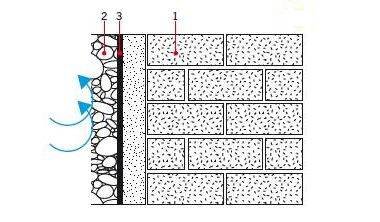

Kleje do ociepleń

Wśród klejów do ociepleń wyróżnia się kleje przeznaczone:

- wyłącznie do przyklejania elementu termoizolacyjnego do ściany,

- zarówno do przyklejania płyt termoizolacji, jak i do zatapiania siatki zbrojącej.

Cement, obok dodatku dyspersji polimeru, odpowiada za właściwą przyczepność zaprawy klejącej do ściany i do termoizolacji. Zapewnia również odporność na działanie wody i mrozu. W klejach przeznaczonych do zatapiania siatki cement przyczynia się do zwiększenia wytrzymałości mechanicznej warstwy zbrojącej. Warto dodać, że niekorzystny wpływ cementu na elastyczność zaprawy klejącej jest eliminowany przez odpowiedni dodatek dyspersji polimerowej oraz włókien zbrojących.

Kleje do okładzin

W grupie klejów do okładzin najbardziej popularne są kleje cementowe. Powszechnie używa się ich do przyklejania różnego rodzaju okładzin ceramicznych i kamiennych. Znacznie rzadziej stosowane są kleje dyspersyjne i epoksydowe.

Odpowiednią przyczepność uzyskują głównie przez związanie fizyczne dyspersji polimerowej oraz zaczynu cementowego z powierzchnią montażową okładziny. W tego rodzaju klejach istnieją dwa rodzaje wiązań decydujące o jakości i trwałości połączenia: słabe cementowe i mocne polimerowe.

Produkowane są kleje szare i białe. Kolor zależy od rodzaju użytego cementu. Kleje białe polecane są głównie do okładzin podatnych na zabrudzenia i przebarwienia, np. do marmuru i innych kamieni o jasnych lub zbliżonych do białego kolorach. Szary klej użyty do jasnych okładzin kamiennych może łatwo zabrudzić ich powierzchnię. Z powodu dużej liczby porów otwartych na większości powierzchni okładzin kamiennych takie zabrudzenia są właściwie niemożliwe do usunięcia. Zabrudzenie jasnych powierzchni białym klejem jest natomiast prawie niewidoczne. Ponadto nierównomiernie rozprowadzony za pomocą pacy zębatej szary klej lub jego pasma mogą być widoczne przy niekorzystnym oświetleniu. Dotyczy to szczególnie cienkich okładzin i silnie nasłonecznionego kamienia.

Coraz większą popularnością cieszą się kleje szybkowiążące. Zapewniają one możliwość chodzenia po przyklejonych okładzinach i ich spoinowania już po 6 godz. lub nawet wcześniej. Z punktu widzenia normy PN-EN 12004:2008 [12] wykazują one po 6 godz. przyczepność do w zasadzie nienasiąkliwej okładziny gresowej co najmniej 0,5 MPa. W celu przyspieszenia wiązania i twardnienia spoiwa w zaprawie w recepturach tych klejów stosuje się najczęściej cementy o wysokiej wytrzymałości, zarówno wczesnej, jak i końcowej, tj. CEM I 52,5 R. Wymienione procesy wiązania i twardnienia są dodatkowo przyspieszane, podobnie jak w wypadku podkładów podłogowych i mas samopoziomujących, przez dodatek cementu glinowego i innych związków, np. mrówczanu wapnia.

Cement odgrywa pewną rolę w kształtowaniu elastyczności klejów do okładzin, której normową miarą jest odkształcenie poprzeczne badane według PN-EN 12002:2010 [13]. Tworzywa cementowe znane są z kruchości. Dlatego w przypadku receptur klejów odkształcalnych parametry odkształcalności S1 lub S2 uzyskuje się nie tylko przez odpowiednio dużą ilość dodatku polimerowego i włókien, lecz także przez zmniejszenie ilości cementu w zaprawie i tym samym zwiększenie stosunku polimer: cement.

Gładzie

Są to produkty do wykonywania cienkowarstwowych, gładkich warstw finiszowych na różnego rodzaju powierzchniach budowlanych. Gładzie mogą być stosowane zarówno na powierzchniach prostych (ścianach i sufitach), jak i na powierzchniach łukowych (np. na kolumnach, filarach, glifach okiennych). Nakładane są z reguły w jednej warstwie lub dwóch o grubości nieprzekraczającej 3 do 5 mm w zależności od rodzaju produktu. Ich zadaniem jest nadanie obrabianym powierzchniom właściwej gładkości przed malowaniem lub tapetowaniem. Gładzie można podzielić na kilka sposobów, ale najwłaściwszy wydaje się podział ze względu na rodzaj spoiwa. Spoiwo w recepturze gładzi determinuje w znacznej mierze jej właściwości i zastosowanie. Rozróżnia się cztery rodzaje gładzi:

- gipsowe i anhydrytowe,

- wapienne,

- polimerowe,

- cementowe.

Gładzie cementowe jako jedyne z wymienionych są odporne na działanie wilgoci i mrozu, dlatego można je stosować wewnątrz i na zewnątrz pomieszczeń. Wynika to z właściwości cementu portlandzkiego, który jest spoiwem hydraulicznym wiążącym i twardniejącym zarówno na powietrzu, jak i pod wodą. Gładzie cementowe, w odróżnieniu od gładzi wewnętrznych (gipsowych, polimerowych i wapiennych), mają nieco grubsze uziarnienie. Mogą być więc nanoszone w grubszej warstwie, z reguły do 5 mm. Dobrze sprawdzają się zwłaszcza na powierzchniach wykonanych z lanego betonu ze względu na całkowitą kompatybilność spoiwa cementowego betonu i gładzi.

W zależności od koloru użytego cementu występują w kolorze szarym i białym.

Proces wiązania i twardnienia tych produktów jest związany ze skomplikowanym procesem chemicznym hydratacji spoiwa cementowego. W jego wyniku otrzymuje się tworzywo o dużej wytrzymałości mechanicznej i odporności na działanie wody i mrozu. Wytrzymałość i trwałość eksploatacyjna tych materiałów jest więc znacznie wyższa niż w wypadku pozostałych gładzi. Gładzie cementowe dzięki właściwościom spoiwa wykazują dużo większą wytrzymałość na ściskanie (przekraczającą zazwyczaj 10 MPa) niż pozostałe materiały tego typu.

Szlifowanie gładzi cementowej papierem ściernym należy wykonać najpóźniej dzień po nałożeniu. Czynności tej nie powinno się odkładać na później (jak to jest np. przy gładziach gipsowych), ponieważ masa cementowa cały czas wiąże i twardnieje (szczególnie szybko w kilku pierwszych dniach). Zbyt późne podejście do szlifowania często skutkuje brakiem możliwości obróbki powierzchni.

Cement może występować również w gładzi na spoiwie anhydrytowym. Pełni w niej funkcję aktywatora wiązania słabo aktywnego anhydrytu.

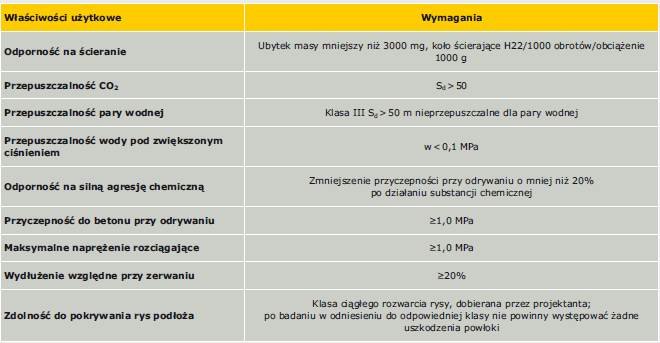

Zaprawy wodoszczelne

Cementowo-polimerowe zaprawy wodoszczelne znane są z doskonałej odporności na czynniki pogodowe i znakozmienne temperatury, dlatego stosowane są głównie do uszczelnień i ochrony powierzchni zewnętrznych, takich jak balkony i tarasy. Stosowane są również często jako zabezpieczenia wodochronne basenów, zbiorników z wodą i zbiorników na ścieki. Polecane są także wewnątrz budynków do izolacji przeciwwilgociowej pomieszczeń, np. piwnic. Mogą być alternatywą dla folii w płynie, jeśli zastosuje się je do izolacji ścian i podłóg natrysków lub łazienek.

Cement w zaprawach wodoszczelnych odpowiada za wysoką trwałość w różnych warunkach użytkowania. Przyczynia się do bardzo wysokiej odporności na działanie wody lub mrozu. Takie zaprawy są odporne nawet przy długotrwałym wpływie wód płynących, wód gruntowych, a w połączeniu z odpowiednią konstrukcją – także na działanie wód o wysokim ciśnieniu hydrostatycznym [14]. Spoiwo to w pewnym stopniu też kształtuje przyczepność zaprawy do podłoża. Za tę cechę jednak głównie odpowiada bardzo duża zawartość polimeru.

Literatura

- P. Kijowski, „Przemysł cementowy w Polsce. Stan obecny i perspektywy rozwoju. Jakość cementu – program »Pewny Cement«”. Prezentacja Stowarzyszenia Producentów Cementu na Konferencji „ZAKOBUILDING”, Zakopane 9–12.03.2011.

- PN-EN 197-1:2002, „Cement. Część 1: Skład, wymagania i kryteria zgodności dotyczące cementów powszechnego użytku”.

- PN-EN 14647:2006, „Cement glinowo-wapniowy. Skład, wymagania i kryteria zgodności”.

- PN-B-14501:1990, „Zaprawy budowlane zwykłe” (norma wycofana).

- F.M. Lea, „The Chemistry of Cement and Concrete”, Arnold Publishing, London 1970.

- W. Kurdowski, „Chemia cementu”, PWN, Warszawa 1991.

- H.F.W. Taylor, „Cement chemistry. 2nd Edition”, Thomas Telford Publishing, London 1997.

- A.M. Neville, „Właściwości betonu”, wydanie IV, Polski Cement, Kraków 2000.

- S. Chłądzyński, A. Garbacik, „Cementy wieloskładnikowe w budownictwie”, Stowarzyszenie Producentów Cementu, Kraków 2008.

- W. Kurdowski, „Chemia cementu i betonu”, Stowarzyszenie Producentów Cementu, Kraków 2010.

- PN-EN 13813:2003, „Podkłady podłogowe oraz materiały do ich wykonania. Materiały. Właściwości i wymagania”.

- PN-EN 12004:2008, „Kleje do płytek. Wymagania, ocena zgodności, klasyfikacja i oznaczenie”.

- PN-EN 12002:2010, „Kleje do płytek. Oznaczanie odkształcenia poprzecznego cementowych klejów i zapraw do spoinowania”.

- R. Bayer, H. Lutz, „Dry mortars. Encyclopedia of Industrial Chemistry”, 6th ed., vol. 11, Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim 1998, pp. 83–108.

LISTOPAD/GRUDZIEŃ 2011