Ochrona powierzchniowa betonu

Część II. Naprawa i ochrona konstrukcji betonowych zgodnie z normą PN-EN 1504

Ochrona powierzchniowa betonu

www.sxc.hu

Beton narażony na bezpośrednie działanie czynników atmosferycznych, agresję chemiczną związaną ze stałym wzrostem skażenia środowiska oraz agresywnych związków chemicznych z biegiem lat ulega degradacji. Jest to problem nie tylko estetyczny, lecz także techniczny, starzenie się materiału może bowiem doprowadzić do uszkodzenia konstrukcji.

Zobacz także

Sika Poland Nowe Centrum Hydroizolacji Sika na Pomorzu

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

Aby zapobiec uszkodzeniom, coraz częściej stosuje się ochronę powierzchni betonowych nie tylko przy konserwacji i naprawach obiektów betonowych, lecz także przy budowie nowych obiektów.

Na czym polega ochrona powierzchniowa betonu

Ochrona powierzchniowa obiektów remontowanych polega na przywróceniu właściwego poziomu cech użytkowych betonu lub na ich poprawieniu, w tym szczególnie właściwości ochronnych wobec stali zbrojeniowej. Ochrona elementów nowo wznoszonych obejmuje dobór materiałów o możliwie największej odporności na działanie środowiska oraz kształtowanie struktury betonu utrudniającej wnikanie agresywnych substancji z otoczenia.

Do ochrony powierzchniowej betonu stosuje się takie metody, jak: hydrofobizacja (H), impregnacja (I) czy nakładanie powłok (C).

Systemy ochrony powierzchniowej betonu powinny poprawiać trwałość konstrukcji betonowych i żelbetowych przez:

- ochronę przed wnikaniem szkodliwych czynników, tj. wody lub innych cieczy, par, gazów lub czynników chemicznych i biologicznych (zasada 1 (PI)),

- ograniczenie zawilgocenia przez dostosowywanie i utrzymywanie wilgoci w betonie na założonym poziomie (zasada 2 (MC)), zwiększenie odporności na czynniki fizyczne (zasada 5 (PR)),

- zwiększenie odporności na czynniki chemiczne (zasada 6 (RC)),

- podwyższenie oporności elektrycznej otuliny betonowej przez ograniczenie zawartości wilgoci (zasada 8 (IR)).

W celu ochrony powierzchniowej elementów betonowych obecnie w większości wypadków stosuje się systemy na bazie żywic syntetycznych; są to silany i siloksany, roztwory lub dyspersje żywic polimerowych, żywice epoksydowe, poliuretanowe i akrylowe, chlorokauczukowe, preparaty smoło-woskowe oraz wyroby cementowo-polimerowe.

Systemy ochrony powierzchniowej betonu zostały opisane w normie zharmonizowanej PN-EN 1504-2:2006 [1]. Producenci systemów ochrony powierzchniowej betonu powinni wprowadzać do obrotu swoje wyroby poprzez deklarowanie ich zgodności z tą normą i oznakowanie ich znakiem CE.

Systemy oceny zgodności systemów ochrony powierzchniowej betonu

W zależności od zamierzonego zastosowania zgodnie z załącznikiem ZA (tablica ZA.2) normy PN-EN 1504-2:2006 [1] podlegają one systemowi oceny zgodności 4, +2 lub kombinacji systemów 4 i +2 z 1 lub 3, gdy wyrób podlega przepisom dotyczącym reakcji na ogień. Podział zadań związanych z oceną zgodności wyrobów do ochrony powierzchniowej został przedstawiony w tablicach ZA.3a do ZA.3f normy.

Zgodnie z obowiązującymi przepisami systemy ochrony powierzchniowej betonu można więc produkować, powołując się na normę PN-EN 1504-2:2006 [1], gdy spełnione są zadania określone przez odpowiedni system oceny zgodności. Zadaniem producenta we wszystkich systemach oceny zgodności jest przeprowadzenie wstępnych badań typu metodami opisanymi w normie oraz prowadzenie zakładowej kontroli produkcji2).

Wstępne badania typu

Producent zobowiązany jest do przeprowadzenia wstępnych badań typu w zakresie właściwości użytkowych i identyfikacyjnych opisanych w normie PN-EN 1504-2:2006 [1] w tablicy 1 oraz tablicy 2.

Właściwości użytkowe, jakie należy określić we wstępnych badaniach typu, zależą od zasad i metod ochrony powierzchniowej betonu. Dlatego producent powinien w odniesieniu do swojego wyrobu określić właściwą zasadę naprawy oraz metodę jego stosowania. Jak już wcześniej wspomniano, mamy do wyboru 5 zasad i 3 metody.

Zasady i metody ochrony powierzchniowej betonu

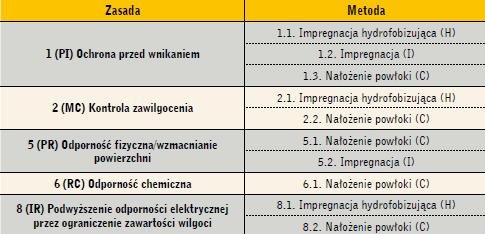

Norma 1504-2:2006 [1] precyzuje 3 metody powierzchniowej ochrony betonu: impregnację hydrofobizującą, impregnację i nakładanie powłok, w odniesieniu do pięciu zasad, takich jak: ochrona przed wnikaniem, kontrola zawilgocenia, odporność fizyczna/wzmacnianie powierzchni, odporność chemiczna, podwyższenie odporności elektrycznej przez ograniczenie zawartości wilgoci (tabela 1).

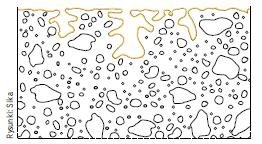

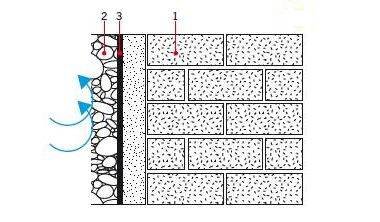

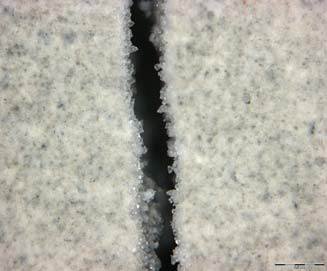

Metoda impregnacji hydrofobizującej polega na obróbce powierzchni betonu w celu nadania jej zdolności odpychania wody. W wyniku zastosowania metody impregnacji hydrofobizującej pory i kapilary nie są wypełnione, lecz tylko powleczone wyrobem hydrofobowym. Na powierzchni betonu nie powstaje ciągła warstewka preparatu, przez co nie zmienia się jego wygląd zewnętrzny (rys. 1). Powierzchnia betonu staje się nieprzepuszczalna dla wody, natomiast tzw. zdolność do oddychania nie zostaje naruszona. Beton jest nadal przepuszczalny dla gazów, a przede wszystkim dla pary wodnej w obu kierunkach, co jest istotne dla pracy całej konstrukcji. Z drugiej strony jednak zabieg ten nie poprawia odporności betonu na wnikanie w głąb dwutlenku węgla i nie ogranicza korozji zbrojenia. Jednakże korzyści takiej ochrony są oczywiste.

Najczęściej do impregnacji hydrofobizującej stosowane są związki krzemoorganiczne.

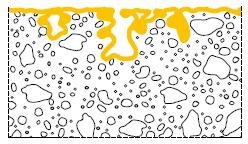

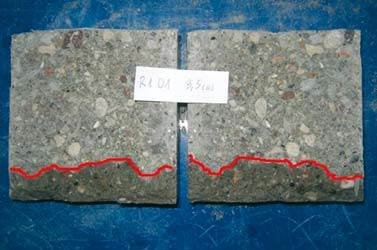

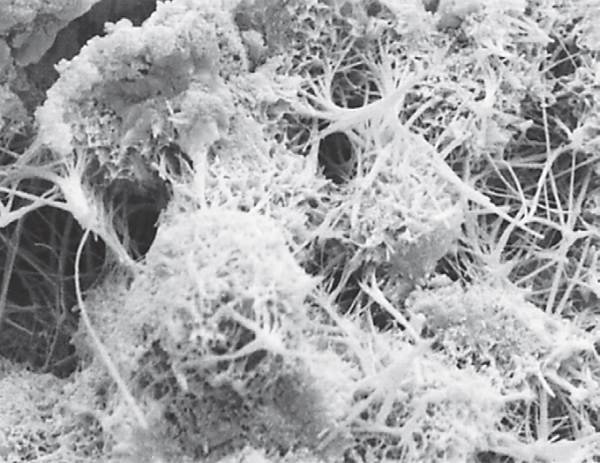

Impregnacja jest metodą mającą na celu zmniejszenie powierzchniowej porowatości betonu oraz wzmocnienie jego powierzchni. W jej wyniku pory i kapilary są częściowo lub całkowicie wypełnione (rys. 2). Rezultatem tego typu obróbki jest zazwyczaj powstanie na powierzchni betonu nieciągłego filmu o grubości od 10 µm do 100 µm. Ta bariera zabezpiecza system porów i kapilar w betonie przed wnikaniem substancji agresywnych. Spoiwami stosowanymi do impregnacji są najczęściej spoiwa organiczne.

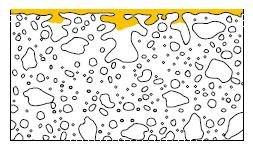

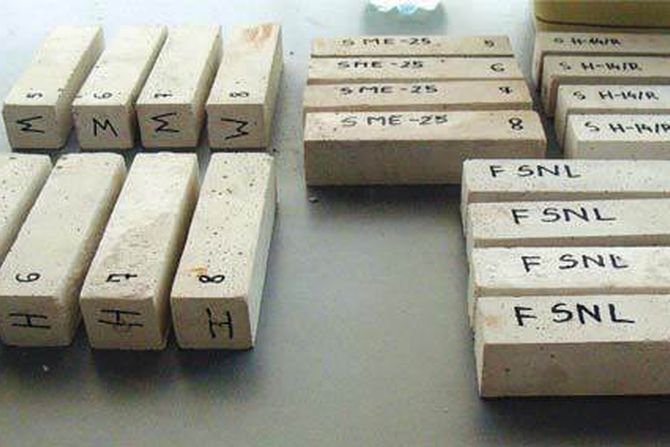

Kolejna metoda ochrony powierzchniowej betonu to nakładanie powłoki. Polega ona na utworzeniu ciągłej warstwy ochronnej na powierzchni betonu (rys. 3). Grubość powłoki wynosi zazwyczaj od 0,1 mm do 5,0 mm, ale w szczególnych wypadkach może być większa niż 5 mm. Głównym celem stosowania tej metody jest ochrona przed wnikaniem wody w głąb betonu.

Stosowanie powłok w niektórych przypadkach ma dodatkowe zalety. Dzięki takiej ochronie zostaje uniemożliwione przenikanie CO2, dzięki czemu zostaje ograniczony proces karbonatyzacji i stal zbrojeniowa uzyskuje długotrwałą ochronę. Niektóre wyroby mogą mieć również właściwość mostkowania rys, poprawy wytrzymałości, odporności na ścieranie, ograniczenie poślizgu oraz właściwości antystatyczne.

W przypadku nakładania powłok stosuje się spoiwa oparte na polimerach organicznych, polimery organiczne z cementem jako wypełniaczem lub cement modyfikowany dyspersją polimerową.

Właściwości systemów do ochrony powierzchniowej betonu

Po zakończeniu etapu opracowania nowego typu wyrobu, a przed rozpoczęciem jego produkcji i wprowadzeniem do sprzedaży producent powinien przeprowadzić badania typu. Wykonuje się je również w odniesieniu do produkowanych wyrobów, gdy zmiana podstawowych materiałów lub procesu produkcyjnego może spowodować zmianę oznaczenia lub zakresu stosowania wyrobu. W tym wypadku badania typu polegają na: określeniu właściwości, które uległy zmianom lub wymagają potwierdzenia, oraz określeniu nowych właściwości wprowadzanych w wyniku zmiany zakresu stosowania.

W tablicy 2 normy PN-EN 1504-2:2006 [1] podane są metody badań i wymagania dotyczące cech identyfikacyjnych, spośród których producent powinien przeprowadzić wybrane, reprezentatywne dla danego wyrobu lub systemu badania.

Mają one na celu potwierdzanie składu wyrobu podczas produkcji w dowolnym czasie. Badania identyfikacyjne mogą zawierać:

- ocenę wyglądu ogólnego i barwy,

- wykonanie widma wzorcowego (odniesienia) w podczerwieni według PN-EN 1767:2008 [3],

- dla składników oznaczenie: gęstości według PN-EN ISO 2811-1:2011 [4] lub PN-EN ISO 2811-2:2011 [5], liczby epoksydowej zgodnie z PN-EN 1877-1:2002 [6], aminowej według PN-EN 1877-2:2002 [7], hydroksylowej zgodnie z PN-EN 1240:2011 [8], zawartości izocyjanków według PN-EN 1242:2006 [9], składników lotnych i nielotnych zgodnie z PN-EN ISO 3251:2008 [10], popiołu według PN-EN ISO 3451-1:2010 [11], ubytku masy zgodnie z PN‑ EN ISO 11358:2004 [12], czasu wypływu według PN-EN ISO 2431:1999 [13], lepkości zgodnie z PN-EN ISO 3219:2000 [14], uziarnienia według PN-EN 121921:2004 [15],

- dla mieszanki oznaczenie: twardości według PN-EN ISO 1517:1999 [16], czasu przygotowania zgodnie z PN-EN ISO 9514:2006 [17], wzrostu twardości według PN-EN ISO 868:2005 [18], konsystencji zgodnie z PN-EN 1015-3:2000 [19], zwartości powietrza według PN‑ EN 1015‑7:2000 [20], gęstości nasypowej zgodnie z PN-EN 12190:2000 [21] i PN‑ EN 1015‑6:2000 +A1:2007 [22], urabialności według PN‑EN 13395-2:2004 [23], czasu tężenia zgodnie z PN-EN 13294:2004 [24].

W rozdziale 4 w tablicy 1 normy PN‑EN 1504-2:2006 [1] podane są właściwości użytkowe wyrobów i systemów w odniesieniu do zasad i metod, jakie należy określić we wstępnych badaniach typu. Badania obowiązkowe dla wszystkich zamierzonych zastosowań oznaczone są znakiem n.W tablicy 1 normy PN-EN 1504-2:2006 [1] zaznaczone są również badania opcjonalne, które wybiera producent z uwagi na zamierzone zastosowania; oznaczone są one znakiem¨. Właściwości użytkowe opcjonalne mogą być np. wymagane i wskazane w projekcie konkretnej naprawy.

W celu oceny zgodności wyrobu lub systemu wyniki otrzymane podczas wstępnych badań typu należy porównać z wymaganiami dotyczącymi właściwości użytkowych. Wymagania te podane są w tablicach 3, 4 i 5 normy PN-EN 1504-2:2006 [1]. Są one różne w zależności od metody ochrony powierzchniowej. Dla ułatwienia w tablicach 1, 3, 4 i 5 właściwościom zostały przypisane te same numery (1 kolumna). Np. w przypadku ochrony przed wnikaniem (1) metodą impregnacji hydrofobizującej 1.1 (H) wymagane jest m.in. przeprowadzenie oznaczenia głębokości wnikania; właściwość ta znajduje się pod nr 19 (tablica 1 normy PN-EN 1504‑2:2006 [1]). Natomiast w tablicy 3 tej normy pod nr 19 znajdują się wymagania dla tego parametru. Analogiczne postępuje się w odniesieniu do pozostałych metod i zasad. Należy tylko pamiętać, że wymagania dotyczące impregnacji hydrofobizującej znajdują się w tablicy 3 normy PN-EN 1504-2:2006 [1], impregnacji – w tablicy 4, natomiast powłok – w tablicy 4.

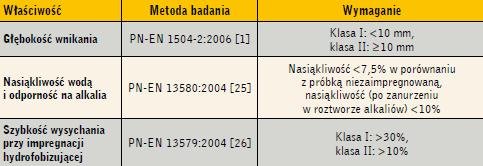

W tabeli 2 przedstawiono właściwości, jakie należy określić obligatoryjnie w odniesieniu do metody impregnacji hydrofobizującej, oraz wymagania, jakie powinien spełniać wyrób.

W odniesieniu do niektórych zamierzonych zastosowań może być konieczne określenie dodatkowo odporności betonu poddanego impregnacji hydrofobizującej w obecności soli odladzających według normy PN-EN 13581:2004 [27] lub dyfuzji jonów chlorkowych.

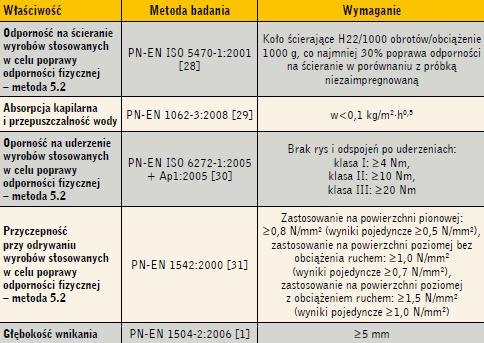

Tabela 3 przedstawia właściwości, jakie należy określić obligatoryjnie w odniesieniu do metody impregnacji, oraz wymagania, jakie powinien spełniać wyrób.

W odniesieniu do niektórych zamierzonych zastosowań oraz zasad może być konieczne określenie dodatkowo: przepuszczalności pary wodnej według normy PN‑EN ISO 7783-1:2001 [32], PN-EN ISO 7783‑2:2001 [33], przyczepności zgodnie z PN-EN 1542:2000 [31], przyczepności po badaniu kompatybilności cieplnej według PN-EN 13687-1:2008 [34] do 13687‑3:2002 [35], PN-EN 1062-11:2003 + AC:2005 [36, 37], odporności chemicznej zgodnie z PN-EN ISO 2812-1:2008 [38], klasyfikacji ogniowej według PN-EN 13501-1 + A1:2010 [39], ochrony przed poślizgiem zgodnie z PN-EN 13036-4:2004 [40] lub dyfuzji jonów chlorkowych.

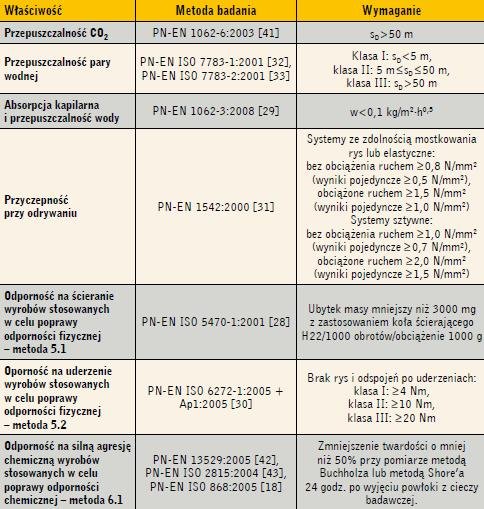

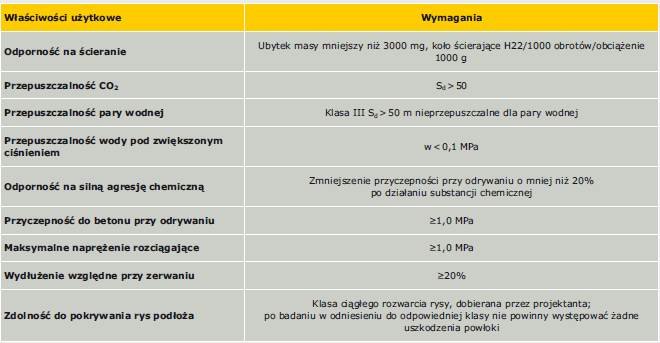

Właściwości, jakie należy określić obligatoryjnie w odniesieniu do metody nakładania powłok, przedstawiono w tabeli 4.

Ponadto w odniesieniu do niektórych zamierzonych zastosowań oraz zasad może być konieczne określenie dodatkowo: skurczu liniowego według PN-EN 12617‑1:2004 [44], wytrzymałości na ściskanie zgodnie z PN-EN 12190:2000 [21], współczynnika rozszerzalności cieplnej według PN-EN 1770:2000 [45], przyczepności metodą nacinania zgodnie z PN-EN ISO 2409:2008 [46], przyczepności po badaniu kompatybilności cieplnej według PN‑EN 13687‑1:2008 [34] do 13687-3:2002 [35], PN-EN 13687-5:2002 [47], PN-EN 1062‑11:2003 + AC:2005 [36, 37], odporności chemicznej zgodnie z PN-EN ISO 2812-1:2008 [38], zdolności mostkowania rys według PN-EN 1062-7:2005 [48], klasyfikacji ogniowej zgodnie z PN-EN 13501‑1 + A1:2010 [39], ochrony przed poślizgiem według PN-EN 13036-4:2004 [40], zachowania po sztucznym starzeniu zgodnie z PN‑EN 1062-11:2003 + AC:2005 [36, 37], właściwości antystatycznych według PN-EN 1081:2001 + Ap1:2003 [49], przyczepności do wilgotnego betonu zgodnie z PN-EN 13578:2008 [50] lub dyfuzji jonów chlorkowych.

Deklaracja zgodności i oznakowanie CE

Na podstawie przeprowadzonych wstępnych badań typu oraz po wdrożeniu zakładowej kontroli produkcji, a także gdy jest wymagane otrzymanie certyfikatu wydanego przez jednostkę notyfikowaną, producent powinien wydać deklarację zgodności WE, która upoważnia go do umieszczenia oznakowania CE.

Deklaracja zgodności powinna zawierać:

- nazwę i adres producenta lub jego upoważnionego przedstawiciela w EEA oraz miejsce produkcji,

- opis wyrobu (typ, dane identyfikacyjne, zastosowanie) oraz kopię informacji towarzyszących oznakowaniu CE,

- dokument, z którym wyrób jest zgodny (PN-EN 1504-2:2006 [1], załącznik ZA),

- warunki szczególne dotyczące stosowania wyrobu (np. postanowienia dotyczące stosowania wyrobu w pewnych warunkach itp.),

- nazwisko osoby upoważnionej do podpisywania deklaracji w imieniu producenta lub jego upoważnionego przedstawiciela oraz jeżeli jest to wymagane z uwagi na system oceny zgodności:

- nazwę jednostki certyfikującej,

- numer odpowiedniego certyfikatu zgodności WE,

- numer odpowiedniego certyfikatu zakładowej kontroli produkcji.

Oznakowanie CE oraz odpowiednie informacje umieszcza się na opakowaniu wyrobu. Jeżeli nie jest to możliwe, oznakowanie należy umieścić na dołączonej etykiecie lub w towarzyszących dokumentach, np. dokumencie dostawy. Zamieszczony symbol zgodności CE powinien być zgodny z dyrektywą 93/68/ WE [51] i powinny nu towarzyszyć następujące informacje:

- numer identyfikacyjny jednostki certyfikującej (tylko w przypadku wyrobów podlegających systemowi 1 lub 2+),

- nazwa lub znak identyfikacyjny producenta;

- adres, pod którym zarejestrowany jest producent,

- ostatnie dwie cyfry roku, w którym zostało zamieszczone oznakowanie,

- numer certyfikatu WE (w przypadku wyrobów podlegających systemowi 1) lub certyfikatu zakładowej kontroli produkcji w przypadku wyrobów podlegających systemowi 2+),

- powołanie się na normę PN-EN 1504‑2:2006 [1],

- informacja dotycząca deklarowanych istotnych właściwości (deklarowane wartości oraz, jeżeli dotyczy, poziomy lub klasy).

Podsumowanie

Należy pamiętać, że zastosowanie powłok ochronnych do betonu zawsze trzeba poprzedzić projektem lub wnikliwą analizą: zabezpieczanej powierzchni, warunków i środowiska, w jakich będzie funkcjonować, pracy konstrukcji itp. W przeciwnym razie system ochrony betonu może okazać się niewystarczający lub wręcz nieodpowiedni. Natomiast generalny wykonawca inwestycji powinien z obszernej oferty producenta umieć wybrać odpowiedni produkt. Należy przede wszystkim stosować te wyroby, które oznakowane są znakiem CE i mają deklaracje zgodności z normą PN-EN 1504-2:2006 [1].

Literatura

- PN-EN 1504-2:2006, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 2: Systemy ochrony powierzchniowej betonu”.

- M. Najduchowska, „Naprawa i ochrona konstrukcji betonowych zgodnie z normą PN-EN 1504 (cz. I). Zadania producenta materiałów i systemów do napraw konstrukcji betonowych przed wprowadzeniem wyrobu na rynek budowlany”, „IZOLACJE”, nr 6/2010, s. 18-21.

- PN-EN 1767:2008, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Analiza w podczerwieni”.

- PN-EN ISO 2811-1:2011, „Farby i lakiery. Oznaczanie gęstości. Część 1: Metoda piknometryczna”.

- PN-EN ISO 2811-2:2011, „Farby i lakiery. Oznaczanie gęstości. Część 2: Metoda zanurzenia sondy”.

- PN-EN 1877-1:2002, „Wyroby i systemy do ochrony i naprawy konstrukcji betonowych. Metody badań. Reakcyjne działanie związane z żywicami epoksydowymi. Część 1: Oznaczanie równoważnika epoksydowego”.

- PN-EN 1877-2:2002, „Wyroby i systemy do ochrony i naprawy konstrukcji betonowych. Metody badań. Reakcyjne działanie związane z żywicami epoksydowymi. Część 2: Oznaczanie funkcji aminowych o całkowitej liczbie zasadowości”.

- PN-EN 1240:2011, „Kleje. Oznaczanie liczby hydroksylowej i/lub zawartości grup hydroksylowych”.

- PN-EN 1242:2006, „Kleje. Oznaczanie zawartości grup izocyjanianowych”.

- PN-EN ISO 3251:2008, „Farby, lakiery i tworzywa sztuczne. Oznaczanie zawartości substancji nielotnych”.

- PN-EN ISO 3451-1:2010, „Tworzywa sztuczne. Oznaczanie popiołu. Część 1: Metody ogólne”.

- PN-EN ISO 11358:2004, „Tworzywa sztuczne. Termograwimetria (TG) polimerów. Zasady ogólne”.

- PN-EN ISO 2431:1999, „Farby i lakiery. Oznaczanie czasu wypływu za pomocą kubków wypływowych”.

- PN-EN ISO 3219:2000, „Tworzywa sztuczne. Polimery/żywice w stanie ciekłym lub jako emulsje albo dyspersje. Oznaczanie lepkości za pomocą wiskozymetru rotacyjnego przy określonej szybkości ścinania”.

- PN-EN 12192-1:2004, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Analiza sitowa. Część 1: Metoda badania suchych składników gotowych zapraw”.

- PN-EN ISO 1517:1999, „Farby i lakiery. Badanie schnięcia powierzchniowego. Metoda z kuleczkami szklanymi”.

- PN-EN ISO 9514:2006, „Farby i lakiery. Oznaczanie przydatności do stosowania wieloskładnikowych systemów powłokowych. Przygotowanie i kondycjonowanie próbek oraz wytyczne do badań”.

- PN-EN ISO 868:2005, „Tworzywa sztuczne i ebonit. Oznaczanie twardości metodą wciskania z zastosowaniem twardościomierza (twardość metodą Shore'a)”.

- PN-EN 1015-3:2000 + A2:2007, „Metody badań zapraw do murów. Określenie konsystencji świeżej zaprawy (za pomocą stolika rozpływu)”.

- PN-EN 1015-7:2000, „Metody badań zapraw do murów. Określenie zawartości powietrza w świeżej zaprawie”.

- PN-EN 12190:2000, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Oznaczanie wytrzymałości na ściskanie zaprawy naprawczej”.

- PN-EN 1015-6:2000 +A1:2007, „Metody badań zapraw do murów. Określenie gęstości objętościowej świeżej zaprawy”.

- PN-EN 13395-2:2004, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Oznaczanie urabialności. Część 2: Badanie płynności zaczynu lub zaprawy”.

- PN-EN 13294:2004, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Oznaczanie czasu tężenia”.

- PN-EN 13580:2004, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Nasiąkliwość i odporność na alkalia przy impregnacji hydrofobizującej”.

- PN-EN 13579:2004, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Badanie schnięcia przy impregnacji hydrofobizującej”.

- PN-EN 13581:2004, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Oznaczanie ubytku masy betonu hydrofobizowanego przez impregnację po działaniu zamrażania-rozmrażania w obecności soli”.

- PN-EN ISO 5470-1:2001, „Płaskie wyroby tekstylne powleczone gumą lub tworzywami sztucznymi. Wyznaczanie odporności na ścieranie. Część 1: Urządzenie ścierające Tabera”.

- PN-EN 1062-3:2008, „Farby i lakiery. Wyroby lakierowe i systemy powłokowe stosowane na zewnątrz na mury i beton. Część 3: Oznaczanie przepuszczalności wody”.

- PN-EN ISO 6272-1:2005 + Ap1:2005, „Farby i lakiery. Badania nagłego odkształcenia (odporność na uderzenie). Część 1: Badanie za pomocą spadającego ciężarka, wgłębnik o dużej powierzchni”.

- PN-EN 1542:2000, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Pomiar przyczepności przez odrywanie”.

- PN-EN ISO 7783-1:2001, „Farby i lakiery. Oznaczanie współczynnika przenikania pary wodnej. Część 1: Metoda szalkowa dla swobodnych powłok”.

- PN-EN ISO 7783-2:2001, „Farby i lakiery. Wyroby lakierowe i systemy powłokowe stosowane na zewnątrz na mury i beton. Część 2: Oznaczanie i klasyfikacja współczynnika przenikania pary wodnej (przepuszczalności)”.

- PN-EN 13687-1:2008, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Oznaczanie kompatybilności cieplnej. Część 1: Cykliczne zamrażanie-rozmrażanie przy zanurzeniu w roztworze soli odladzającej”.

- PN-EN 13687-3:2002, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Oznaczanie kompatybilności termicznej. Część 3: Cykle termiczne bez soli odladzającej”.

- PN-EN 1062-11:2003, „Farby i lakiery. Wyroby lakierowe i systemy powłokowe stosowane na zewnątrz na mury i beton. Część 11: Metody kondycjonowania przed badaniem”.

- PN-EN 1062-11:2003 + AC:2005, „Farby i lakiery. Wyroby lakierowe i systemy powłokowe stosowane na zewnątrz na mury i beton. Część 11: Metody kondycjonowania przed badaniem”.

- PN-EN ISO 2812-1:2008, „Farby i lakiery. Oznaczanie odporności na ciecze. Część 1: Zanurzanie w cieczach innych niż woda”.

- PN-EN 13501-1 + A1:2010, „Klasyfikacja ogniowa wyrobów budowlanych i elementów budynków. Część 1: Klasyfikacja na podstawie wyników badań reakcji na ogień”.

- PN-EN 13036-4:2004, „Drogi samochodowe i lotniskowe. Metody badań. Część 4: Metoda pomiaru oporów poślizgu/poślizgnięcia na powierzchni: próba wahadła”.

- PN-EN 1062-6:2003, „Farby i lakiery. Wyroby lakierowe i systemy powłokowe stosowane na zewnątrz na mury i beton. Część 6: Oznaczanie przepuszczalności ditlenku węgla”.

- PN-EN 13529:2005, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Odporność na silną agresję chemiczną”.

- PN-EN ISO 2815:2004, „Farby i lakiery. Próba wciskania według Buchholza”.

- PN-EN 12617-1:2004, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Część 1: Oznaczanie skurczu liniowego polimerów i systemów zabezpieczeń powierzchniowych (SPS)”.

- PN-EN 1770:2000, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Oznaczanie współczynnika rozszerzalności cieplnej”.

- PN-EN ISO 2409:2008, „Farby i lakiery. Badanie metodą siatki nacięć”.

- PN-EN 13687-5:2002, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Oznaczanie kompatybilności termicznej. Część 5: Odporność na szok termiczny”.

- PN-EN 1062-7:2005, „Farby i lakiery. Wyroby lakierowe i systemy powłokowe stosowane na zewnątrz na mury i beton. Część 7: Oznaczanie właściwości pokrywania rys”.

- PN-EN 1081:2001 + Ap1:2003, „Elastyczne pokrycia podłogowe. Wyznaczanie rezystancji elektrycznej”.

- PN-EN 13578:2008, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Metody badań. Kompatybilność z betonem wilgotnym”.

- Dyrektywa Rady 93/68/EWG z dnia 22 lipca 1993 r. zmieniająca dyrektywy 87/404/EWG (proste zbiorniki ciśnieniowe), 88/378/EWG (bezpieczeństwo zabawek), 89/106/EWG (wyroby budowlane), 89/336/EWG (kompatybilność elektromagnetyczna), 89/392/EWG (maszyny), 89/686/EWG (środki ochrony osobistej), 90/384/EWG (wagi nieautomatyczne), 90/385/EWG (urządzenia medyczne aktywnego osadzania), 90/396/EWG (urządzenia spalania paliw gazowych), 91/263/EWG (wyposażenie terminali telekomunikacyjnych), 92/42/EWG (nowe kotły wody gorącej opalane paliwem płynnym lub gazowym) i 73/23/EWG (wyposażenie elektryczne przewidziane do stosowania w pewnych granicach napięcia) (DzUrz L 220 z 30.8.1993 r., s. 1–22, polskie wydanie specjalne: rozdział 13, tom 12, s. 173–194).

- Materiały informacyjne firmy Sika.

- Materiały informacyjne firmy StoCretec: „Ochrona i naprawa konstrukcji betonowych i żelbetowych”, Wer. 1/12.2009.

- Materiały informacyjne firmy Vandex: „Produkty specjalne”.

WRZESIEŃ 2011