Specyfika i zastosowanie krystalicznych zapraw uszczelniających

Zaprawy uszczelniające | Krystaliczne zaprawy uszczelniające | Właściwości zapraw

Specyfika i zastosowanie krystalicznych zapraw uszczelniających | Crystalline sealing mortar: properties and applications

Poprawne (czyli zgodne ze sztuką budowlaną) zaprojektowanie i wykonanie obiektu to bezwzględny wymóg bezproblemowej, długoletniej eksploatacji. Podstawą jest odpowiednie rozwiązanie konstrukcyjne części zagłębionej w gruncie.

Doświadczenie pokazuje, że znaczącą liczbę problemów związanych z eksploatacją stanowią problemy z wilgocią. Woda jest niestety takim medium, które bezlitośnie wykorzystuje wszelkie usterki i nieciągłości w warstwach hydroizolacyjnych, wnikając do wnętrza konstrukcji.

Zobacz także

Sika Poland Nowe Centrum Hydroizolacji Sika na Pomorzu

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

ABSTRAKT |

|---|

|

W artykule scharakteryzowano właściwości krystalicznych zapraw uszczelniających, a także szczegółowo opisano sposób wykonania powłok wodochronnych. Podano wymagania stawiane zarówno wyrobom do hydroizolacji betonów, jak i samemu podłożu. |

|

The article describes the properties of crystalline sealing mortar and specifies in detail the method of performing a waterproofing coating. It also specifies the requirements for both concrete waterproofing products and the very substrate. |

Sposób zaprojektowania i wykonania powłok wodochronnych nie może być przypadkowy. Wynika on bowiem z:

- analizy warunków gruntowo-wodnych i związanego z tym doboru rodzaju systemu (NIE MATERIAŁU) hydroizolacyjnego, z uwzględnieniem rozwiązania konstrukcyjnego fundamentów (płyta fundamentowa, ławy, materiał ścian fundamentowych itp.),

- uwzględnienia przy doborze materiałów ewentualnej agresywności wód gruntowych,

- możliwości wykonania (!!!) detali (uszczelnień dylatacji, przejść rurowych itp.).

Ze strony wykonawczej konieczne jest:

- przestrzeganie wymagań dotyczących stanu podłoża (równości, czystości, wysezonowania, wilgotności itp.),

- bardzo staranne i zgodne z technologią wykonanie uszczelnień tzw. trudnych i krytycznych miejsc (łączenie izolacji poziomej z pionową, dylatacje, przejścia rurowe itp.),

- zabezpieczenie wykonanej powłoki wodochronnej przed uszkodzeniem w trakcie dalszych prac.

Warunki techniczne wykonania i odbioru robót powinny definiować:

- wymagania stawiane materiałom do hydroizolacji,

- rodzaj podłoża pod powłokę wodochronną,

- wymagania stawiane podłożu,

- sposób przygotowania/naprawy podłoża oraz sposób kontroli podłoża,

- sposób aplikacji materiału,

- sposób kontroli wykonania prac.

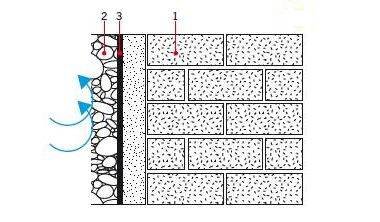

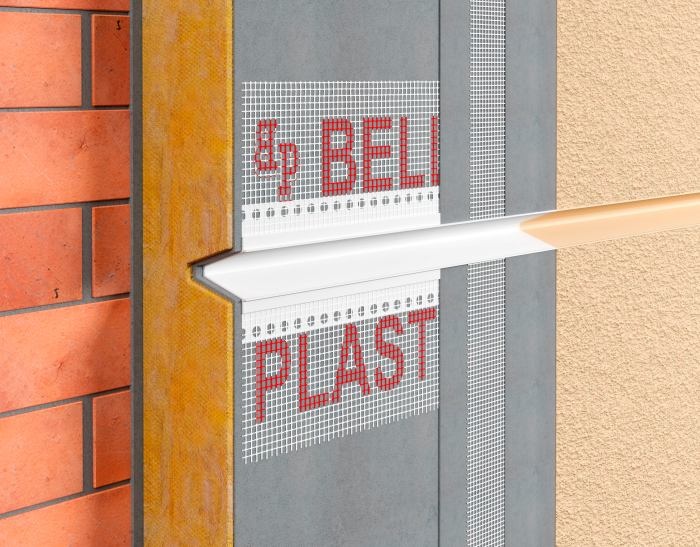

Zastosowanie krystalicznych zapraw uszczelniających

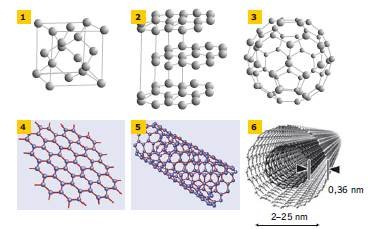

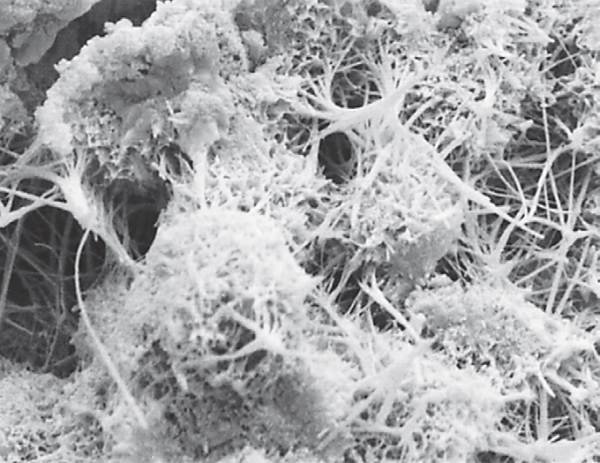

Krystaliczna zaprawa uszczelniająca to cementowa, aktywna chemicznie cienkowarstwowa zaprawa. Jej składniki, które na skutek reakcji z wilgocią/wodą krystalizują w porach i kapilarach, tworzą długie i wąskie kryształy, co powoduje, że powierzchnia nie przepuszcza wody, przy jednoczesnym zachowaniu paroprzepuszczalności (wraz z upływem czasu paroprzepuszczalność elementu będzie jednak maleć).

Podłożem pod izolację z krystalicznych zapraw uszczelniających może być beton/żelbet zgodny z normą PN-EN 206-1:2003 [1]. Niektórzy producenci zezwalają na stosowanie krystalicznych zapraw uszczelniających na podłożu murowym lub tynku/jastrychu cementowym.

Biorąc jednak pod uwagę sposób działania tego typu zapraw (rodzaj i charakter reakcji chemicznych), stosuje się je na podłożu cementowym, natomiast wymóg zapewnienia szczelności i sposób jej uzyskania (nie jest to powłoka, lecz uszczelnienie strukturalne) ogranicza w praktyce ich zastosowanie do podłoży betonowych.

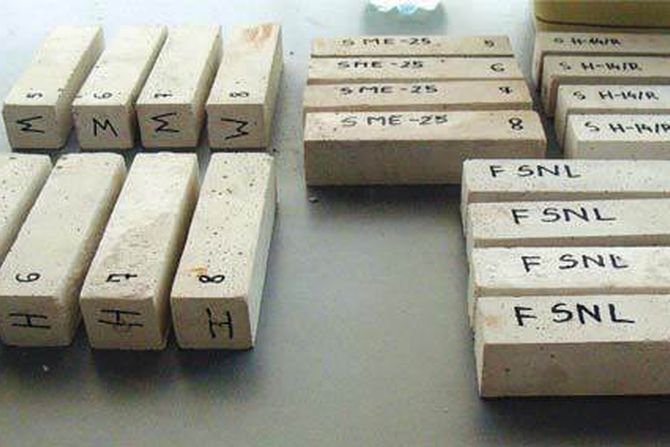

Zaprawy występują w kilku odmianach:

- jako zaprawa do powierzchniowej aplikacji, nakładana na odpowiednio przygotowane podłoże ręcznie lub natryskowo,

- jako posypka uszczelniająca na świeżo ułożonym betonie, na powierzchniach poziomych, niekiedy z mechanicznym wcieraniem w powierzchnię mechanicznymi zacieraczkami (ta ostatnia metoda nie jest u nas jest popularna, natomiast zdobyła większą popularność w Stanach Zjednoczonych),

- jako zaprawa naprawcza o krystalicznych własnościach uszczelniających, stosowana do wypełniania i uszczelniania rys, pęknięć, wypełniania ubytków, wykonywania faset, wyobleń itp.

- jako szybkowiążąca zaprawa tamponażowa do uszczelniania miejscowych (punktowych) przecieków wody, także pod ciśnieniem.

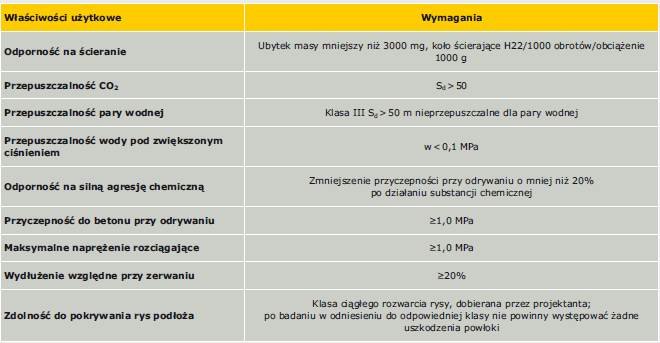

Wymagania stawiane krystalicznym zaprawom uszczelniającym podaje ZUAT-15/VI.21/2005 „Wyroby do uszczelniania betonów i zapraw cementowych krystalizacją wgłębną” [2] (TABELA 1).

Przygotowanie podłoża i aplikacja zaprawy

Podłoże zabezpieczone hydroizolacją musi być suche, nie może mieć kontaktu z wilgocią/wodą. Natomiast beton zabezpieczony krystaliczną zaprawą uszczelniającą jest narażony na bezpośredni kontakt z wodą, dlatego zaczyna się zachowywać jak tzw. beton wodonieprzepuszczalny.

Woda jest w stanie wniknąć w element na pewną głębokość, nie jest natomiast w stanie przedostać się przez cały element, o ile nie ma w nim rys czy pęknięć. Zatem przy stosowaniu tego typu materiałów należy stosować się do wszelkich wymogów, które muszą być spełnione przy projektowaniu i wykonywaniu konstrukcji z betonów wodonieprzepuszczalnych.

Świadczy o tym badanie przepuszczalności wody pod zwiększonym ciśnieniem (TABELA 1), które polega na poddaniu uodpornionych wgłębnie próbek zapraw lub betonów działaniu wody pod ciśnieniem 0,1 MPa przez 24 godziny. Ciśnienie zwiększa się o 0,1 MPa co 24 godziny.

Wynikiem badania jest największe ciśnienie, przy którym nie nastąpił przeciek. Oznacza to, że jest to sposób badania nie szczelności, lecz wodonieprzepuszczalności podłoża (betonu) zabezpieczonego krystaliczną zaprawą uszczelniającą.

Jest to bardzo istotna różnica - sposób działania nałożonej warstwy krystalicznej zaprawy uszczelniającej nie jest tożsamy z zachowaniem się innych materiałów wodochronnych.

Wymagania dotyczące podłoża

Wymagania stawiane podłożu trzeba sklasyfikować w trzech kategoriach:

- wymogi wytrzymałościowe

- wymogi wynikające z własności krystalicznych zapraw uszczelniających (wilgotność, temperatura, wysezonowanie itp.)

- pozostałe (czystość, równość itp.).

Wymagania materiałowe (klasa betonu, gatunek stali), wymiary i grubość elementu (płyty, ściany) oraz układ zbrojenia podaje dokumentacja techniczna. Należy jednak pamiętać, że zdolność penetracji struktur krystalicznych w podłoże, gdy zaprawa jest stosowana w postaci szpachli, zależy od gęstości betonu [3].

Podłoże, na które będzie nakładana krystaliczna zaprawa uszczelniająca, musi być czyste, stabilne, nośne, szorstkie (z otwartymi porami). Niedopuszczalne są tłuste plamy, zabrudzenia, wykwity, stare powłoki, wymalowania i inne substancje mogące powodować pogorszenie przyczepności.

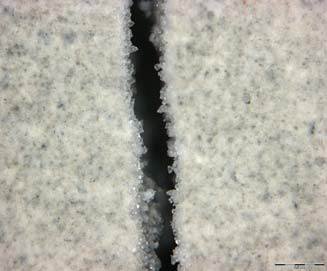

Równie ważnym parametrem jest jego wysezonowanie (jeżeli aplikacja nie następuje na świeży beton). Należy przez to rozumieć, że w podłożu ustały zjawiska skurczowe. W praktyce zdolność zasklepiania rys jest ograniczona do 0,3-0,4 mm, dlatego dla zapraw nakładanych na stwardniałe podłoże musi ono być albo wysezonowane (tak, aby ustały procesy skurczowe), albo tak zaprojektowane i wykonane (pielęgnowane), żeby nie dopuścić do powstania rys, tym bardziej, że czas zamykania rysy przez tworzące się kryształy wynosi 1–2 miesiące.

Kolejnym bezwzględnym wymogiem jest uzyskanie przez podłoże parametrów wytrzymałościowych umożliwiających wykonanie prac. Długość przerwy technologicznej zależy przede wszystkim od klasy betonu, rodzaju cementu, warunków cieplno-wilgotnościowych i sposobu pielęgnacji, dlatego trudno jest podać konkretny przedział czasowy.

Dla betonów zwykłych za czas sezonowania (w warunkach normalnych) zwykle przyjmuje się 28 dni. Aplikacja na świeży beton może być wykonywana, jeżeli z analizy rozwiązania konstrukcyjnego wynika, że tak wykonana warstwa nadająca betonowi wodonieprzepuszczalność nie zostanie uszkodzona podczas dalszych prac.

Przy wykonywaniu izolacji z krystalicznych zapraw uszczelniających związane podłoże musi być matowo-wilgotne. Reakcja chemiczna, której skutkiem jest tworzenie się kryształów, wymaga obecności wilgoci, zatem wilgotność podłoża jest wręcz bezwzględnym wymogiem.

Trudno tu podać konkretną wartość maksymalnej wilgotności, na jedną sprawę należy jednak zwrócić uwagę - na podłożu nie może być zastoin wody czy też nie może dochodzić do przesączania się wody (wyjątkiem są zaprawy tamponażowe). Uaktywnienie się chemicznie aktywnej zaprawy wymaga przynajmniej kilku dni stałego oddziaływania wilgoci. Przy prawidłowej aplikacji i pielęgnacji struktury krystaliczne wykształcają się w ciągu 20-25 dni.

Podłoże musi spełniać wymagania równości, poza tym niedopuszczalne są ostre krawędzie, raki, ubytki i nierówności. Dopuszczalne odchyłki wymiarów zewnętrznych oraz powierzchni konstrukcji żelbetowych według wytycznych [4] podano w TABELI 2.

Alternatywnie można korzystać z normy DIN 18202:2007 [5]. Dopuszczalne tolerancje wymiarowe podłoży betonowych pod powłoki wodochronne według normy DIN 18202:2007 [5] podano TABELI 3.

Temperatura podłoża w momencie wykonywania prac powinna zawierać się w przedziale od +5°C do +30°C (o ile producent nie zaleca inaczej).

Przygotowanie podłoża

Podłoże należy oczyścić za pomocą metod mechanicznych lub ręcznych, adekwatnych do rodzaju podłoża oraz stwierdzonych zanieczyszczeń, np. szlifowanie, frezowanie, skuwanie, zmywanie wodą z dodatkiem detergentów itp. Bezwzględnie usunąć mleczko cementowe oraz pozostałości olejów szalunkowych.

Wystające fragmenty należy skuć/sfrezować. Ubytki, raki, krawędzie, brzegi dylatacji (jeżeli występują) należy naprawić zalecanymi przez producenta zaprawami naprawczymi, adekwatnymi do rodzaju uszkodzeń (zwykle stosuje się tzw. krystaliczne zaprawy uszczelniające, bezkrytyczne stosowanie zapraw PCC może skutkować późniejszymi problemami). Szczególnie staranne należy ocenić podłoże pod względem obecności rys.

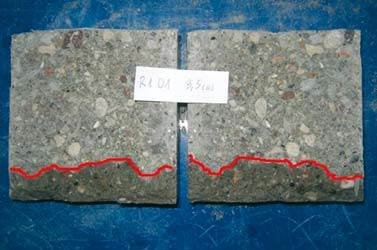

Dopuszcza się występowanie stabilnych rys o szerokości nie przekraczającej 0,3 mm - ze względu na właściwości materiału nie mają one wpływu na późniejsze wodonieprzepuszczalne właściwości uszczelnionej powierzchni, o ile obciążenie wodą wystąpi po zasklepieniu rysy (zazwyczaj po 1-2 miesiącach od momentu nałożenia zaprawy i przy jej właściwej pielęgnacji). Szersze rysy należy naprawić metodą adekwatną do rodzaju podłoża, przyczyn powstania i szerokości rozwarcia (np. iniekcja, rozkucie i zasklepienie).

W wewnętrznych narożach należy wykonać wyoblanie (fasetę). Promień fasety powinien wynosić 4-6 cm. Naroża wypukłe należy wyoblić (promień wyoblenia przynajmniej 3 cm) lub sfazować pod kątem 45° w odległości przynajmniej 5 cm od krawędzi.

Dalsze prace prowadzi się po stwardnieniu i związaniu zapraw naprawczych (o ile nie jest wymagane wykonywanie prac metodą "mokre na mokre"). Wiążące są tu wytyczne producenta.

Przed aplikacją krystalicznych zapraw uszczelniających podłoże należy wysycić czystą wodą do stanu matowo-wilgotnego (powierzchnia podłoża musi mieć ciemny, jednolity kolor, woda rozlana na powierzchni musi ulec wchłonięciu w ciągu krótkiego czasu, na powierzchni nie może powstawać tzw. film wodny (cienka warstewka niewchłoniętej wody)

Kontrola stanu podłoża przed rozpoczęciem prac

Parametry wytrzymałościowe, jeżeli to niezbędne, należy badać za pomocą odpowiednich aparatów, np. młotka Schmidta lub zrywarki "pull-off".Wilgotność podłoża bada się za pomocą wilgotnościomierzy. Metody bezpośrednie (niszczące, wagowo-suszarkowe), jak również aparaty CM (metoda karbidowa) stosuje się w uzasadnionych przypadkach.

Wilgotnościomierze do badań metodami pośrednimi powinny być kalibrowane do rodzaju podłoża. Temperaturę powietrza i podłoża należy badać za pomocą odpowiednich termometrów (dotyczy zwłaszcza pomiaru temperatury podłoża w okresie wiosenno-jesiennym).

Zaleca się, aby pomiar temperatury powierzchni podłoża był dokonywany termometrem przeznaczonym do pomiaru temperatury powierzchniowej. Pomiar powinien być wykonywany przy ustabilizowanej temperaturze, tzn. kiedy zmiana temperatury z upływem czasu jest niższa niż 1°C/5 minut.

Czystość można sprawdzić przez oględziny, próbę przetarcia, ścierania czy skrobania. Obecność środków antyadhezyjnych, zanieczyszczeń tłuszczowych itp. można wykryć np. przez próbę zwidzenia wodą oraz oględziny (ocena wizualna polega na oględzinach podłoża w świetle rozproszonym, z odległości 1–1,5 m).

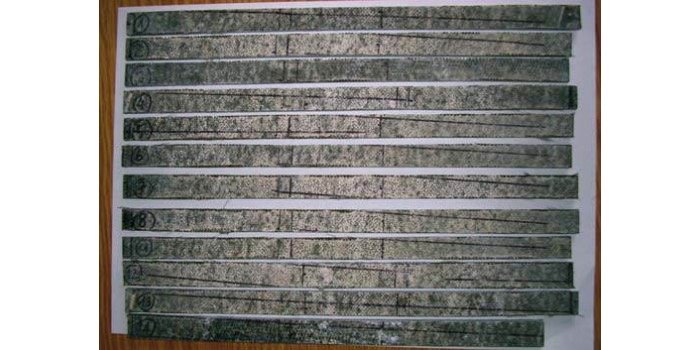

Równość podłoża należy sprawdzać np. przez przyłożenie łaty lub rozciągnięcie żyłki. Prostoliniowość dylatacji i faset należy sprawdzać za pomocą cienkiego drutu lub sznura naciągniętego wzdłuż krawędzi. Rozmieszczenie dylatacji należy sprawdzać przez porównanie z dokumentacją, a szerokość przez pomiar suwmiarką. Poprawność wykonania wyobleń i faset można sprawdzać przez przyłożenie szablonu.

Poprawność napraw podłoża należy sprawdzić przede wszystkim przez oględziny, oraz, o ile nie jest wymagane wykonywanie prac metodą mokre na mokre, przez opukiwanie naprawionych miejsc drewnianym młotkiem. Głuchy odgłos świadczy o odspajaniu się warstwy naprawczej od podłoża. Przykładowe metody sprawdzania stanu podłoża według wytycznych [6] podano w TABELI 4.

Przygotowanie zaprawy uszczelniającej

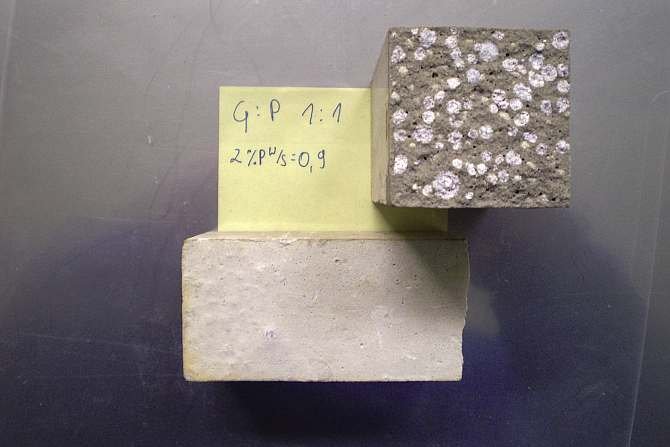

Krystaliczne zaprawy uszczelniające, o ile nie są stosowane w postaci suchej posypki, wymagają zarobienia czystą wodą (spełniającą wymagania normy PN-EN 1008:2004 [7] lub wodą wodociągową). Tego typu materiały są wrażliwe na niewłaściwe przechowywanie (na wilgoć znajdującą się w powietrzu, dlatego należy bezwzględnie sprawdzić, czy przeznaczona do zarobienia zaprawa nie jest zbrylona).

Proporcje mieszania podane przez producenta muszą być bezwzględnie przestrzegane. Zarobioną zaprawę mieszać wolnoobrotową mieszarką z mieszadłem koszyczkowym przez 3-5 minut (o ile producent nie zaleca inaczej), do uzyskania jednorodnej masy o konsystencji pozwalającej na nakładanie pacą, pędzlem lub szczotką. Niedopuszczalne jest pozostawienie w masie grudek, zbryleń, smug itp. wizualnych objawów niedostatecznego wymieszania.

O ile wymaga tego producent, po wstępnym wymieszaniu materiału konieczna może być 2-3 minutowa przerwa i ponowne przemieszanie materiału. Tak przygotowana masa jest gotowa do aplikacji. Uwaga: należy przygotowywać tyle materiału, ile może być zużyte w ciągu podanego w karcie technicznej lub na etykiecie tzw. czasu obrabialności.

Aplikacja materiału

Grubość warstwy (i związane z tym zużycie materiału) musi odpowiadać wymaganiom producenta oraz obciążeniu wilgocią/wodą, zazwyczaj waha się w granicach 0,8–1 kg/m2 dla obciążenia wilgocią oraz 1,5 kg/m² przy obciążeniu wodą pod ciśnieniem.

Zazwyczaj materiał nakłada się w jednym lub dwóch zabiegach, pierwszą warstwę wciera się w podłoże za pomocą twardej szczotki lub pędzla. Drugą warstwę należy nakładać w sposób zalecany przez producenta (najczęściej w momencie, gdy pierwsza nieco związała, lecz jest jeszcze lepka).

Dla materiału nakładanego natryskowo należy stosować osprzęt zgodny ze specyfikacją podaną przez producenta (rodzaj/typ agregatów, dysz, średnice i długości węży itp.). Nakładanie natryskowe zazwyczaj dotyczy jednej warstwy.

Jeżeli wykonanie uszczelnienia następuje poprzez posypanie betonu suchą zaprawą, należy bardzo staranne zadbać o równomierne posypanie podłoża (równomierność posypania oraz minimalne zużycie). Konieczne jest zabezpieczenia miejsca wbudowania przed podmuchami wiatru (możliwość zdmuchiwania suchej zaprawy).

Odmianą powyższej metody może być wcieranie mechanicznymi zacieraczkami suchej zaprawy w świeży beton. Wymaga się tu precyzyjnego określenia chwili, w której można rozpocząć zacieranie powierzchni betonu z posypką z krystalicznej zaprawy. Moment ten można określić jedynie doświadczalnie (że jest to chwila, kiedy można wejść na świeży beton i na jego powierzchni pozostaje lekki odcisk buta - zagłębienie rzędu kilku mm).

Poza tym prace należy tak podzielić na etapy, aby wcieranie nie następowało w zbyt twardy beton. Powierzchnię twardniejącego betonu należy wstępnie przetrzeć talerzowymi zacieraczkami w celu otwarcia porów, po czym zaraz po tej czynności należy równomiernie (ręcznie lub mechanicznie) posypać powierzchnię betonu suchą zaprawą i zacierać po nasiąknięciu suchej zaprawy wilgocią z betonu. Podczas wykonywania tych prac na powierzchni betonu nie mogą znajdować się kałuże wody.

Dylatacje, przejścia rurowe oraz inne trudne i krytyczne miejsca uszczelniać w sposób przewidziany przez producenta systemu i dokumentację techniczną.

Pielęgnacja wymaga spełnienia równocześnie kilku warunków. Świeżą warstwę przynajmniej przez pierwszą dobę po nałożeniu należy chronić przed deszczem i zbyt szybkim wysychaniem/przesuszeniem, np. przez osłonięcie siatkami lub przykrycie folią polipropylenową.

Przez kilka kolejnych dni warstwę zaprawy należy chronić przed wysychaniem przez nawilżanie i przykrycie folią polipropylenową (niektóre zaprawy mogą wymagać dostępu powietrza) lub wilgotną tkaniną jutową.

Pierwsze nawilżenie najczęściej przeprowadza się około 24 godzin po nałożeniu, należy je regularnie powtarzać (w podwyższonej temperaturze nawet kilka razy dziennie). Nie wolno dopuścić do wyschnięcia nałożonej zaprawy.

Kontrola podczas wykonywania powłoki wodochronnej

Podczas kontroli należy sprawdzić:

- czy materiały odpowiadają wymaganiom dokumentacji projektowej,

- datę przydatności materiałów do zastosowania oraz stan opakowań (w uzasadnionych przypadkach należy sprawdzić sposób przechowywania i/lub przewożenia materiałów),

- wygląd zewnętrzny materiałów,

- poprawność zwilżenia związanego podłoża,

- powierzchnię świeżego betonu (przez wejście, oględziny odcisku buta itp.),

- warunki cieplno-wilgotnościowe (za pomocą odpowiednich termometrów i higrometrów),

- ilość wody zarobowej,

- czas zużycia,

- grubość nakładanej warstwy (bieżące sprawdzanie zużycia materiału dla konkretnej powierzchni),

- zużycie suchej posypki dla konkretnej powierzchni oraz równomierność posypki (przez oględziny),

- poprawność uszczelnienia tzw. trudnych i krytycznych miejsc, np. dylatacji, krawędzi, styków (przez oględziny i porównanie z zaleceniami producenta i wymogami dokumentacji technicznej).

Kontrola po wykonaniu prac

Kontrola ta obejmuje sprawdzenie:

- wyglądu powłoki wodochronnej: niedopuszczalne są spękania, pofałdowania i pęcherze, powłoka powinna mieć jednakowy kolor,

- zespolenia hydroizolacji z podłożem - przez delikatne opukiwanie drewnianym młotkiem w trzech dowolnie wybranych miejscach na każde 10–20 m² zaizolowanej powierzchni, niedopuszczalny jest głuchy odgłos świadczący o odspojeniu się izolacji od podłoża.

Pomiar grubości wyschniętej powłoki na obiekcie można wykonać jedynie metodami niszczącymi, dlatego stosowanie takich metod musi być uzasadnione. Możliwe (i zalecane) jest wykonanie badań niszczących na powierzchni referencyjnej.

Taka powierzchnia musi być wykonana i przygotowana z takiego samego materiału jak powierzchnia uszczelniana, identyczny musi być również sposób nakładania materiału. Tak przygotowaną próbkę należy przechowywać na budowie, np. w wykopie, tak aby warunki wysychania były identyczne.

Po całkowitym związaniu zaprawy (wymagany czas schnięcia podaje zawsze producent materiału – zazwyczaj jest to kilka dni) można zasypać wykop (należy jednak zapewnić wilgoć niezbędną do wykształcenia się struktur krystalicznych). Warstwy ochronne nie są bezwzględnie wymagane.

Warstwami ochronno-termoizolacyjnymi w gruncie mogą być materiały termoizolacyjne, dopuszczone przez producenta do stosowania w obszarach zagłębionych w gruncie. Muszą one być odporne na wilgoć, gnicie i starzenie się, jak również cechować się jak najmniejszą nasiąkliwością, mieć jak najmniejszy współczynnik U oraz odpowiednią wytrzymałość mechaniczną.

W praktyce najczęściej stosuje się płyty z polistyrenu ekstrudowanego (XPS), zgodne z normą PN-EN 13164:2013-05 [8]. Grubość termoizolacji musi wynikać z obliczeń cieplno-wilgotnościowych.

Należy podkreślić, że nie można w każdym przypadku zagwarantować bezproblemowej współpracy zapraw krystalicznych z innymi materiałami hydroizolacyjnymi, jak i materiałami wykończeniowymi. Decyzję o sposobie łączenia krystalicznych zapraw uszczelniających z innymi rodzajami powłok wodochronnych, jak również o pokryciu kolejnymi warstwami tego typu uszczelnień należy zawsze konsultować z producentem systemu uszczelniającego i dodatkowo przeprowadzić próby.

Literatura

- PN-EN 206-1:2003, PN-EN 206-1:2003/A1:2005, PN‑EN 206-1:2003/A2:2006, „Beton – Część 1: Wymagania, właściwości, produkcja i zgodność”.

- ZUAT-15/VI.21/2005, „Wyroby do uszczelniania betonów i zapraw cementowych krystalizacją wgłębną”, ITB, 2005.

- M. Fiertak, „Uszczelnianie wskrośne przegród budowlanych z betonu”, XXIX Ogólnopolskie Warsztaty Pracy Projektanta Konstrukcji, Szczyrk 2014.

- „Warunki techniczne wykonania i odbioru robót budowlanych – część A: Roboty ziemne i konstrukcyjne”, zeszyt 5: Konstrukcje betonowe i żelbetowe, ITB 2010.

- DIN 18202:2007-07, „Toleranzen im Hochbau – Bauwerke”.

- „Warunki techniczne wykonania i odbioru robót budowlanych, część B: Roboty wykończeniowe”, zeszyt 1: Tynki, ITB 2011.

- PN-EN 1008:2004, „Woda zarobowa do betonu. Specyfikacja pobierania próbek, badanie i ocena przydatności wody zarobowej do betonu, w tym wody odzyskanej z procesów produkcji betonu”.

- PN-EN 13164:2013-05, „Wyroby do izolacji cieplnej w budownictwie – Wyroby z polistyrenu ekstrudowanego (XPS) produkowane fabrycznie – Specyfikacja”.

- M. Rokiel, „Hydroizolacje w budownictwie. Poradnik”, wyd. II, Dom Wydawniczy Medium, Warszawa 2009.

- M. Rokiel, „Hydroizolacje podziemnych części budynków i budowli. Projektowanie i warunki techniczne wykonania i odbioru robót”, Dom Wydawniczy Medium, Warszawa 2012.

- „Richtlinie für die Planung und Ausführung von Abdichtung erdberührter Bauteile mit flexiblen Dichtungsschlämmen“, Deutsche Bauchemie e.V. 2006.