Wodoszczelność i odporność korozyjna betonu

Rozwój budownictwa hydrotechnicznego, a także podziemnego wiąże się z koniecznością zapewnienia szczelności obiektów budowlanych i zwiększenia ich odporności na działanie korozji chemicznej.

Zobacz także

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Parati Płyta fundamentowa i jej zalety – wszystko, co trzeba wiedzieć

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny,...

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny, wygodny oraz wytrzymały. A jak pokazuje praktyka, aby osiągnąć ten cel, należy rozpocząć od podstaw. Właśnie to zagwarantuje nam solidna płyta fundamentowa.

Wśród wielu czynników mających wpływ na wodoszczelność i odporność korozyjną betonu należy wymienić:

- rodzaj zastosowanego cementu i jego skład fazowy,

- szybkość przebiegu reakcji chemicznych w procesie hydratacji cementu i szybkość twardnienia,

- rozmiary i ciągłość kapilar i mikrokapilar w twardniejącym zaczynie,

- rodzaj i ilość zastosowanych w cemencie dodatków mineralnych,

- kapilary i próżnie kapilarne na granicy: kruszywo–zaczyn cementowy,

- zastosowanie specjalnych domieszek chemicznych do cementu lub powlekanie betonów środkami utrudniającymi przenikanie wody przez beton,

- warunki pielęgnacji betonu.

Wodoszczelność twardniejącego zaczynu cementowego

Wodoszczelność i odporność korozyjna betonu zależy w poważnym stopniu od oddziaływania wody i czynników chemicznie agresywnych na twardniejący zaczyn cementowy. Wodoszczelność zaczynu cementowego zależy od wielu czynników, wśród których ważną rolę odgrywa współczynnik wodno- cementowy.

![Rys. 2. Wpływ postępu hydratacji zaczynu cementowego na jego przepuszczalność przy różnych współczynnikach w:c [2] Rys. 2. Wpływ postępu hydratacji zaczynu cementowego na jego przepuszczalność przy różnych współczynnikach w:c [2]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/izolacje-najduchowska-wodoszczelnosc-rys2.jpg)

Rys. 2. Wpływ postępu hydratacji zaczynu cementowego na jego przepuszczalność przy różnych współczynnikach w:c [2]

Przepuszczalność i przesiąkliwość cieczy w świeżym zaczynie są niemal zupełne, co ma związek z ciągłością sieci kapilar. Wzrastająca szczelność zaczynu w miarę postępu hydratacji zmniejsza przesiąkanie. Wielkość tego oporu zależy od wielkości, formy i koncentracji hydratyzujących cząstek cementu, a także od szybkości przebiegu reakcji chemicznych i procesu twardnienia. Stosunkowo szczelny zaczyn lub beton można uzyskać przy niskim współczynniku w:c. Przekroczenie współczynnika w:c powyżej 0,50 pogarsza wodoszczelność. Obrazuje to rys. 1 [1], natomiast wpływ czasu hydratacji zaczynu cementowego na jego przepuszczalność przy różnych współczynnikach w:c ilustruje rys. 2 [2].

Omawiane zjawisko zmian przepuszczalności zaczynu cementowego ma niewątpliwie związek ze zmianami porowatości kapilarnej. Objętość kapilar maleje wraz z postępem hydratacji. Ten stan zilustrowano na diagramie zmian proporcji objętościowych w zaczynie cementowym o różnym stopniu hydratacji (rys. 3) [3].

![Rys. 3. Diagram zmian proporcji objętościowych w zaczynie cementowym o różnym stopniu hydratacji [3] Rys. 3. Diagram zmian proporcji objętościowych w zaczynie cementowym o różnym stopniu hydratacji [3]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/izolacje-najduchowska-wodoszczelnosc-rys3.jpg)

Rys. 3. Diagram zmian proporcji objętościowych w zaczynie cementowym o różnym stopniu hydratacji [3]

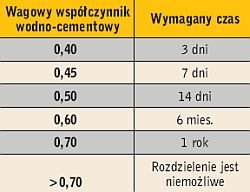

Poprawa wodoszczelności w miarę postępu hydratacji cementu ma związek z brakiem ciągłości kapilar. Czas dojrzewania zaczynu cementowego, przy którym kapilary tracą swoją ciągłość i ulegają rozdzieleniu, podaje z pewnym przybliżeniem S. Diamond [4] (tabela 1).

Różnice składu chemicznego cementu zdaniem niektórych autorów nie wywierają większego wpływu na jego wodoszczelność. Stwierdzenie to może być przyjęte z pewnymi zastrzeżeniami. Wiadomo bowiem, że składniki mineralne cementu w procesie hydratacji wpływają w zróżnicowany sposób na wodożądność cementu zapewniającą wymaganą konsystencję świeżej mieszanki zaczynu lub betonu. Dyskusyjny jest również problem alkaliów w cemencie. Próbki zaczynu cementowego pozbawionego alkaliów mają wielokrotnie większą przesiąkliwość niż takie same próbki zawierające nawet niewielkie ilości alkaliów. Wiąże się to ze wzrostem lepkości wody pod wpływem rozpuszczalnych w niej alkaliów (NaOH i KOH). Nadmierna obecność alkaliów w cemencie może być jednakże przyczyną korozji wewnętrznej wskutek reakcji z niewłaściwie dobranym kruszywem [5]. Przyczyną korozji wewnętrznej i w konsekwencji obniżonej wodoszczelności, a nawet destrukcji betonu może być także powstawanie ettringitu w procesie hydratacji1).

Wzrost powierzchni właściwej cementu nie wywiera większego bezpośredniego wpływu na wodoszczelność cementu, jeśli pominąć tempo jego twardnienia, a także wpływ rozdrobnienia cementu na dobór w:c. Cement o niższej powierzchni właściwej daje z pewnym opóźnieniem zaczyn o wodoszczelności zbliżonej do zaczynu z cementu o większej miałkości [6, 7].

Znaczny wpływ na poziom wodoszczelności zaczynu wywierają warunki jego pielęgnacji. Wysuszenie stwardniałego zaczynu prowadzi do obniżenia jego wodoszczelności. Zjawisko to związane jest z przejawami częściowego nieodwracalnego skurczu, co prowadzi do pęknięć kapilarnych i udrożnienia kanalików, a w konsekwencji do obniżenia wodoszczelności struktury. Szczególnie niekorzystne jest wysuszenie świeżego lub krótko twardniejącego zaczynu. Prowadzi to bowiem do wzrostu współczynnika przesiąkliwości 70 razy większego w porównaniu z próbkami niepoddanymi suszeniu, a następnie nawilżaniu.

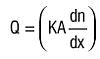

Związek przepuszczalności i szybkości dyfuzji z trwałością betonu wymaga uwzględnienia większej liczby czynników niż porowatość i skład fazowy zaczynu [2]. Ważny jest bowiem gradient ciśnienia hydraulicznego wywołującego przepływ cieczy przez próbkę, a także przekrój poprzeczny powierzchni przepływu. Świadczy o tym uproszczone równanie D’Arcy’ego pozwalające obliczyć współczynnik przepuszczalności.

gdzie:

Q – przepływ cieczy przez próbkę [m3/s],

K – współczynnik przepuszczalności próbki m/s,

A – przekrój poprzeczny powierzchni przepływu,

dn/dx – gradient ciśnienia hydraulicznego wywołującego przepływ przez próbkę.

Wodoszczelność betonu zależy nie tylko od tych czynników, które determinują wodoszczelność zaczynu. W zależności od rodzaju zastosowanego kruszywa mogą bowiem wystąpić większe lub mniejsze kapilarne próżnie na granicy kruszywo – zaczyn cementowy. Sytuacji tej można zapobiec lub ją ograniczyć w wyniku dobrego zagęszczenia mieszanki betonowej. Ważna jest również ciągłość betonowania ograniczająca możliwość wystąpienia makroskopowych nieciągłości betonu. Znaczący wpływ na wodoszczelność zaczynu cementowego wywiera temperatura ich pielęgnacji i eksploatacji.

W betonach hydrotechnicznych na pierwszy plan wysuwają się takie właściwości, jak wodoszczelność, mrozoodporność, odporność na działanie korozyjne środowiska. Ponadto cementy i betony powinny charakteryzować się ograniczonym skurczem i małą kalorycznością. Uzyskanie betonu o podanych właściwościach zależy od właściwego doboru składników, z których jest on wykonany, oraz od poprawnego wykonania betonu.

Cementy o obniżonej egzotermii przy hydratacji przeznaczone są np. do budowy dużych masywów betonowych, w tym zapór betonowych. Podwyższona egzotermia wewnątrz twardniejącego betonu może bowiem wywołać szkodliwe naprężenia, spękania i w konsekwencji obniżenie wodoszczelności. Jak już wspomniano, stwardniały zaczyn cementowy charakteryzuje się obecnością porów i kapilar. Woda w zaczynie znajduje się w różnych stanach, zależnych od jej fizykochemicznych więzi w uwodnionych produktach, a także od charakteru i wymiarów porów i kapilar, w których ona się znajduje. W betonach nasyconych wodą najszybciej zamarza woda fizyczna – niezwiązana, znajdująca się w pustkach i makroporach zaczynu cementowego. Zamarzaniu podlega głównie tak zwana woda odparowywalna.

Woda nieodparowywalna, proporcjonalna do stopnia hydratacji cementu, jest trwalej związana w strukturze zaczynu cementowego, dlatego też uważana jest za niezamarzającą. W praktyce w twardniejącym zaczynie cementowym za zamarzającą uważa się wodę kapilarną, której znaczna część zamarza w temperaturze –12°C. Według Powersa [6] w temperaturze –12°C zamarza powyżej 80% wody kapilarnej, zaś w temperaturze –4°C – ok. 60% tej wody.

Zamarzaniu wody towarzyszy, jak wiadomo, wzrost objętości o ok. 9%. Powstające przy tym ciśnienie może być przyczyną wewnętrznych naprężeń, zwiększenia porowatości i obniżenia wodoszczelności betonu. Topnienie lodu w okresie ocieplenia zaczynu lub betonu powoduje skurcz stwardniałego zaczynu, który jednak nie powoduje powrotu próbki do swoich pierwotnych wymiarów. Przy kolejnych cyklach zamrażania i topnienia zjawiska pęcznienia i skurczu nasilają wielkość naprężeń powodujących powiększenie spękań. Obrazuje to rys. 4[1].

Badania Powersa [6] wskazują, że dobra mrozoodporność stwardniałego zaczynu uwarunkowana jest równomiernym rozlokowaniem porów powietrznych i ich ilością, a także odległością sąsiadujących porów. W nawiązaniu do tych wyników badań została opracowana koncepcja napowietrzenia betonu w wyniku wprowadzenia do mieszanki niewielkich ilości środków powierzchniowo- czynnych obniżających napięcie powierzchniowe wody zarobowej.

Z powyższego omówienia zagadnień wynika, że wodoszczelność stwardniałego zaczynu lub betonu jest ściśle związana z mrozoodpornością, to zaś nasuwa wniosek, że większość czynników, które korzystnie wpływają na wodoszczelność stwardniałego zaczynu i betonu, sprzyja ich mrozoodporności. Byłoby jednak błędem przyjęcie prostej relacji zaczyn – beton, gdyż mrozoodporność betonu zależy również od innych czynników, w tym od mrozoodporności kruszyw. Mrozoodporność kruszyw ma ścisły związek z ich porowatością i możliwym stopniem ich nasycenia wodą.

Korozja i jej wpływ na wodoszczelność betonu

Szczegółowe omówienie problemów związanych z korozją chemiczną betonu nie jest możliwe w ramach tego artykułu. Jest jednak sprawą niewątpliwą, że korozja betonu ma ścisły związek z właściwościami zaczynu cementowego, w tym jego wodoszczelnością [8, 9].

Zazwyczaj działanie czynników agresywnych na szczelną matrycę cementową przebiega na tyle powoli, że ich wpływ jest niemal minimalny. Jednakże mogą zaistnieć określone warunki, w których działanie tych czynników może się okazać bardzo poważne.

Możliwe są, jak wiadomo, następujące rodzaje korozji:

- związane z rozpuszczeniem i wyługowaniem rozpuszczalnych składników stwardniałego zaczynu cementowego, zaczynu w cyklach zamrażania i odmrażania [1]

- wywołane reakcjami wymiany jonowej między stwardniałym zaczynem i agresywnymi roztworami z otaczającego środowiska, w wyniku których tworzą się łatwo rozpuszczalne związki niemające właściwości wiążących (agresja związków magnezu, kwasowa, CO2),

- uwarunkowane tworzeniem się i gromadzeniem w matrycy cementowej słabo rozpuszczalnych i zwiększających swą objętość soli (agresja siarczanowa).

W warunkach rzeczywistych występują najczęściej jednocześnie różne rodzaje korozji. Wyługowanie pod wpływem wody – głównie miękkiej – polega na rozpuszczaniu i wymywaniu przede wszystkim wodorotlenku wapniowego, który tworzy się w procesach hydratacji i hydrolizy cementu. Ługowanie Ca(OH)2 – portlandytu – następuje wówczas, gdy stwardniały zaczyn lub beton jest nieszczelny, a proces przebiega w warunkach szybkiego przepływu i jednostronnego parcia wody. Ciągłe przesączanie wody przez beton powoduje wyługowanie z niego portlandytu, co w konsekwencji powoduje rozluźnienie zwięzłości betonu i pogarszanie jego szczelności. Rozluźnienie struktury betonu ułatwia dalsze przesączanie wody, dalsze wymywanie portlandytu, obniżenie wodoszczelności i mrozoodporności.

Mechanizm ługowania postępuje szczególnie intensywnie pod wpływem kwasu węglowego tworzącego się w wodzie w obecności CO2. Obniża się wówczas pH środowiska. W wyniku reakcji kwasu węglowego z wodorotlenkiem wapnia, a także z wodorotlenkiem magnezu powstają kwaśne węglany wapnia i magnezu: Ca(HCO3)2 i Mg(HCO3)2. Związki te charakteryzują się znaczną rozpuszczalnością w wodzie, wielokrotnie większą niż łatwo wymywalny wodorotlenek wapnia.

W odróżnieniu od korozji wód miękkich i kwaśnych znacznie groźniejsza jest korozja wywołana reakcjami wymiany jonowej między stwardniałym zaczynem cementowym i agresywnymi czynnikami z otaczającego środowiska. Jednym ze związków twardniejącego zaczynu cementowego zdolnych do reakcji wymiany jonowej jest wodorotlenek wapniowy.

Agresja siarczanowa przebiega pod wpływem wód zawierających zazwyczaj siarczany sodu lub potasu, a także amonu i innych składników reagujących z wodorotlenkiem wapniowym i tworzącym siarczan wapnia, według schematu:

Ca(OH)2 + NaSO4 + 2H2O = CaSO4·2H2O + 2NaOH.

Tworzący się siarczan wapnia podwyższa koncentrację jonów SO42– i Ca2+ w wodzie. Związek ten reaguje z fazą stałą uwodnionego glinianu wapniowego i tworzy siarczanoglinian wapniowy:

3CaO · Al2O3 · 6H2O + 3(CaSO4 · 2H2O) = 3CaO · Al2O3 · 3CaSO4 · 32H2O.

W wyniku powstawania dodatkowej ilości ettringitu i związanego z tym wzrostu objętościpowstają wewnętrzne naprężenia powodujące pojawienie się spękań i niszczenie matrycy cementowej, a w konsekwencji betonu. Szybkość omawianej korozji rośnie wraz ze wzrostem stężenia soli rozpuszczonych w agresywnych wodach.

Agresja magnezowa przebiega w warunkach określonych koncentracji kationów magnezu, przy czym stopień wpływu zależy od rodzaju anionu: Cl– lub SO42–. Woda zawierająca chlorek magnezu reaguje przede wszystkim z wodorotlenkiem wapnia:

Ca(OH)2 + MgCl2 = CaCl2 + Mg(OH)2.

Chlorek wapnia stosunkowo łatwo rozpuszcza się w wodzie, tworzący się wodorotlenek magnezu nie ma natomiast właściwości wiążących, w związku z tym wycieka jako miękki osad i tworzy białe nacieki. W wyniku tych procesów zostaje naruszona struktura „kamienia” cementowego.

Najsilniej na twardniejący zaczyn lub beton działa agresja siarczanowo-magnezowa. W tym wypadku reakcja przebiega według schematu:

Ca(OH)2 + MgSO4 + nH2O = CaSO4 · 2H2O + Mg(OH)2 + (n – 2)H2O.

W wyniku tej reakcji tworzy się gips, a także amorficzna masa wodorotlenku magnezu. Kiedy w wyniku tej reakcji zniknie wolny Ca(OH)2 w zaczynie, a wielkość pH ulegnie wyraźnemu obniżeniu, zaczynają się reakcje uwodnionych glinianów i krzemianów wapnia z siarczanem magnezu:

3CaO · Al2O3 · 6H2O + 3(MgSO4 · 7H2O) › 3(CaSO4 · 2H2O) + 2Al(OH)3 + 3Mg(OH)2 + nH2O

3CaO · 2SiO2 · 3H2O + 3(MgSO4 · 7H2O) › 3(CaSO4 · 2H2O) + 3Mg(OH)2 + 2SiO2 · nH2O

Należy przypomnieć, że w warunkach rzeczywistych korozja przebiega w bardziej złożonych okolicznościach, np. w środowisku wody morskiej. Działanie wody morskiej powoduje wyługowanie z betonu wodorotlenku wapniowego, tworzenie ekspansywnego ett ringitu. Pojawiają się ponadto krzemiany sodu i potasu.

Domieszki i dodatki mineralne do cementu i betonu zwiększające wodoszczelność i odporność korozyjną betonu

Zjawiska obniżonej wodoszczelności i odporności korozyjnej betonu mają m.in. związek z obecnością w zaczynie porów kapilarnych. Są one wynikiem nadmiernej obecności wody odparowywanej z zewnątrz stwardniałej struktury.

Ilość wody w świeżej mieszance ma związek z urabialnością mieszanki betonowej. Zmniejszenie zapotrzebowania na wodę przy zachowaniu wymaganej konsystencji świeżej mieszanki jest możliwe dzięki zastosowaniu środków powierzchniowo czynnych, zmniejszających napięcie powierzchniowe cieczy i poprawiających zwilżalność ciała stałego.

Na wodożądność zaczynu cementowego i jego właściwości reologiczne duży wpływ wywiera powierzchnia właściwa cementu, zawartość glinianu wapnia C3A, alkalia, dodatek gipsu jako regulatora czasu wiązania cementu. Korzystne jest więc zastosowanie cementów zawierających podwyższoną zawartość krzemianów kosztem glinianów i fazy ferrytowej.

W wyniku licznych badań i eksperymentów poprawiono wodoszczelność betonu, dobierając, w zależności od warunków jego eksploatacji, odpowiedni rodzaj cementu, a także odpowiednie dodatki mineralne do cementu [9]. Szczególnie korzystne okazało się w wielu wypadkach zastosowanie dodatków o charakterze pucolanowym, w tym popiołów lotnych i pyłów krzemionkowych. Dodatki te w procesie hydratacji reagują z tworzącym się wodorotlenkiem wapniowym, w wyniku czego powstają uwodnione fazy, głównie krzemianów wapniowych. Reakcje te pozwalają w znaczącym stopniu ograniczyć wymywanie Ca(OH)2, a ponadto ograniczyć korozyjne oddziaływanie agresywnych roztworów.

Korzystny wpływ na odporność korozyjną cementu wywiera dodatek żużla wielkopiecowego. Ujemną stroną cementów z tymi dodatkami jest obniżona mrozoodporność wyrobów, a także obniżona wytrzymałość, szczególnie w pierwszych tygodniach ich twardnienia.

Na uzyskanie betonu, który powinien cechować się zwiększoną wodoszczelnością, pozwalają domieszki chemiczne. Mogą one działać według różnych sposobów, ale ich efekt polega zasadniczo na nadaniu betonom cech hydrofobowych. Przykładem takich domieszek jest kwas stearynowy oraz niektóre tłuszcze roślinne i zwierzęce. Inne domieszki to wosk, stearynian wapnia, żywice i paki. Stosowane są również domieszki bazujące na żywicach silikonowych, które nakładane są na powierzchnie betonu. Na powierzchnie betonu nakładane są również emulsje bitumiczne tworzące błony o pewnym stopniu elastyczności. Istnieją również inne domieszki o podobnym działaniu do wyżej wymienionych, jednakże ich przytaczanie i omówienie przekracza zakres jednego artykułu.

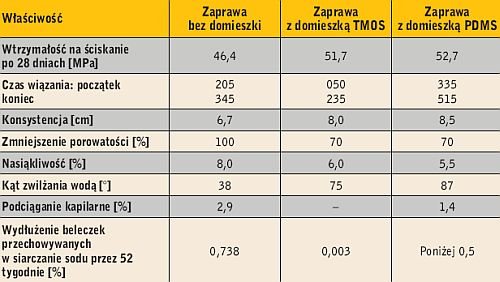

Jednym z kierunków badań prowadzonych w Instytucie Mineralnych Materiałów Budowlanych, Oddział w Krakowie, obecnie Instytucie Szkła, Ceramiki, Materiałów Ogniotrwałych i Budowlanych, Oddział Mineralnych Materiałów Budowlanych w Krakowie, była modyfikacja zaczynu, zaprawy i betonu związkami krzemoorganicznymi [10]. W wyniku obszernych badań wyodrębniono dwa związki o szczególnie korzystnych oddziaływaniach w zakresie szczelności betonu i jego odporności na agresję siarczanową. Są to czterometylosiloksan i polidwumetylosilan. Związki te wprowadzane do masy betonowej poprawiają właściwości reologiczne świeżych mieszanek oraz właściwości stwardniałych betonów. Domieszki te spełniają funkcje domieszek kompleksowych działających jako plastyfikatory, regulatory czasu wiązania, zmniejszające zwilżalność powierzchni betonu, obniżające podciąganie kapilarne wody oraz nasiąkliwość betonu. Betony z wymienionymi domieszkami charakteryzują się ponadto podwyższoną odpornością na działanie zmiennych temperatur oraz odpornością na korozyjne działanie siarczanów. Wyniki podstawowych właściwości zapraw z wymienionymi domieszkami krzemoorganicznymi przedstawiono w tabeli 2 [11].

Z danych tych wynika, że domieszki czterometoksysilanu (TMOS), a także polidwumetylosilanu (PDMS) wpływają m.in. na zwiększenie kąta zwilżania zaprawy wodą. Szczegółowe badania wpływu tych domieszek na główne fazy cementu, tj. alit, belit i glinian trójwapniowy, wykazały, że zaczyny bez domieszek nie wykazywały właściwości hydrofobowych. Kropla wody naniesiona na ich powierzchnie wsiąkała w próbkę, natomiast zaczyny tych faz z domieszkami wykazały właściwości hydrofobowe, co ilustrują fot. 1–3[11].

Fot. 1–3. Kąty zwilżania wodą zaczynów z faz klinkierowych z domieszką PDMS: 1 – zaczyn alitu (kąt zwilżania 85°), 2 – zaczyn belitu (kąt zwilżania 126°), 3 – zaczyn C3A (kąt zwilżania 101°)

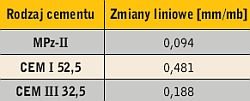

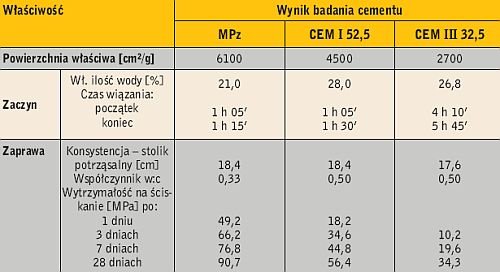

Inny kierunek badań prowadzonych w instytucie [12,13] dotyczył cementu bezgipsowego MPz. Prowadzone badania dowiodły, że zastąpienie gipsu w cemencie innymi regulatorami wiązania będącymi zarazem upłynniaczami pozwoliły uzyskać korzystną konsystencję zaczynu, zaprawy i betonu, przy znacząco obniżonej właściwej ilości wody. Świadczą o tym dane zestawione w tabeli 3[13].

Tabela 3. Podstawowe właściwości fizyczne cementu MPz w porównaniu z cementem portlandzkim i hutniczym

Wypada zaznaczyć, że cement bezgipsowy MPz otrzymano z klinkieru o wysokim module krzemowym i wysokiej zawartości krzemianów.

Wysoka szczelność betonu wykonanego z cementu MPz zapewnia nie tylko wysoki poziom wytrzymałości wczesnej i końcowej, lecz także znaczną mrozoodporność oraz wysoką odporność na agresję siarczanową. Świadczą o tym wyniki badań mrozoodporności betonów przytoczone w tabeli 4, a także zmiany liniowe zapraw po 8 tyg. ich przechowywania w 4,4% roztworze Na2SO4 (tabela 5). W zamieszczonej tabeli 4 wyniki badań mrozoodporności podano jako zmniejszenie wytrzymałości próbek oraz jako ubytek masy po zamrożeniu i rozmrożeniu w cyklach od 25 do 200.

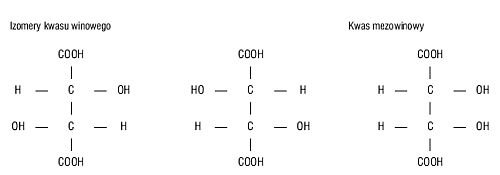

Dalsza modyfikacja właściwości cementu MPz pozwoliła rozszerzyć zakres jego zastosowań. W badaniach Instytutu we współpracy z Ośrodkiem Badawczym Budownictwa Przemysłu Węglowego zainteresowano się możliwością uszczelniania betonu w wyniku wprowadzenia domieszki kwasu winowego. Punktem wyjścia było stwierdzenie, że powodem nieszczelności i korozji betonu jest wodorotlenek wapniowy we wczesnych stadiach hydratacji cementu. Uwzględniając ten fakt, stwierdzono, że wprowadzenie do zaczynu cementowego domieszki kwasu winowego (domieszki Izoporbet) powoduje jego szybką reakcję z Ca(OH)2 i tworzenie nierozpuszczalnego w wodzie winianu wapniowego. Związek ten, krystalizując w wodzie porowej, zwiększa szczelność matrycy.

Jak wiadomo, izomery kwasu są słabymi kwasami, które z zasadami tworzą sole- winiany. Produktem reakcji kwasu winowego jest winian wapnia o składzie Ca[OOC – CH(OH) – CH(OH) – COO]. Skład kwasów winowych jest następujący:

Winian wapniowy, niezależnie od zdolności trwałego uszczelniania matrycy cementowej, jest ponadto [5] inhibitorem korozji stali zbrojeniowej, którego mechanizm oddziaływania polega na tworzeniu warstewki ochronnej na stali poprzez zmianę składu cieczy porowej.

Metoda stosowania preparatu Izoporbet polega na nanoszeniu powierzchniowym na beton od strony parcia wody. Przeprowadzone dotychczas badania wskazują, że preparat ten może być używany m.in. do:

- uszczelniania zbiorników betonowych na wodę przemysłową,

- powierzchniowego uszczelniania elewacji budynków, w tym mieszkalnych,

- ocieplania elewacji budynków,

- przyklejania styropianu do betonu lub siatki z włókien szklanych,

- uszczelniania betonowych chłodni kominowych.

Literatura

- J. Sulikowski, „Cement. Produkcja i zastosowanie”, Wydawnictwo ARKADY, Warszawa 1982.

- W. Kurdowski, „Chemia cementu”, Wydawnictwo Naukowe PWN, Warszawa 1991.

- A.M. Neville, „Własności betonu”, „Polski Cement”, Kraków 2000.

- S. Diamond, „Cement paste microstructure”, „Cement and Concrete Assoc”, April 1976.

- L. Czarnecki, T. Broniewski, O. Herring, „Chemia w budownictwie, Wydawnictwo ARKADY, Warszawa 1996.

- T. Powers, „Physical Properties of Cement Paste”, [w:] „IV Mieżd. Kongr. Pa Chim. Cem”, Washington 1960, s. 577–613.

- A. Grudemo, „The Microstructure of Hardened Cement Paste”, [w:] „IV Mieżd. Kongr. Pa Chim. Cem”, Washington 1960, s. 615–658.

- M. Gruener, „Korozja i ochrona betonu”, Wydawnictwo ARKADY, Warszawa 1983.

- S. Peukert, „Cementy powszechnego użytku i specjalne. Podstawy produkcji, własności, zastosowanie”, „Polski Cement”, Kraków 2000.

- M. Zdaniewicz, „Zastosowanie wybranych związków krzemoorganicznych do hydrofobizacji zaczynów i zapraw cementowych”, XVII Konferencja Naukowo-Techniczna Jadwisin 2000.

- M. Zdaniewcz, „Wpływ domieszek związków krzemoorganicznych na kształtowanie właściwości zaczynów i zapraw cementowych”, Praca doktorska AGH, 1999.

- S. Peukert, „Teoretyczne i praktyczne podstawy iniekcji cementu, w celu umożliwienia rozwoju technologii BWW”, Zeszyty Naukowe AGH, Kraków 1999.

- S. Peukert, H. Mróz, „Cement MPz i mieszanki na jego podstawie”, „Cement–Wapno–Gips” nr 4–5/1990.

- S. Peuker, H. Mróz, M. Tenerowicz, E. Olszewski, Cz. Ostrowski, „Izoporbet” – Polski Patent 148783, 1986.

![Rys. 1. Współczynnik przesiąkliwości zaczynu o różnym współczynniku w:c [1] Rys. 1. Współczynnik przesiąkliwości zaczynu o różnym współczynniku w:c [1]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/izolacje-najduchowska-wodoszczelnosc-rys1.jpg)

![Rys. 4. Pęcznienie i skurcz stwardniałego zaczynu w cyklach zamrażania i odmrażania [1] Rys. 4. Pęcznienie i skurcz stwardniałego zaczynu w cyklach zamrażania i odmrażania [1]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/izolacje-najduchowska-wodoszczelnosc-rys4.jpg)