Renowacja obiektów zabytkowych - izolacja pozioma i pionowa

Zastosowanie izolacji strukturalnych i kurtynowych | Obniżenie wilgotności masowej strefy iniekcji

Ściana przygotowana do iniekcji żelami akrylowymi | Recreation of vertical and horizontal insulation during renovation of monumental buildings

Archiwum autora

Odtwarzanie izolacji hydrofobowych w przyziemiach budynków istniejących wykonuje się wówczas, gdy dotychczasowe zabezpieczenia uległy degradacji lub nie wykonano ich podczas wznoszenia obiektu. Izolacje poziome i pionowe mają ponownie zabezpieczyć przegrody budynku lub budowli poddawanych renowacji przed wilgocią podciąganą z gruntu, wodą opadową lub naporową.

Zobacz także

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

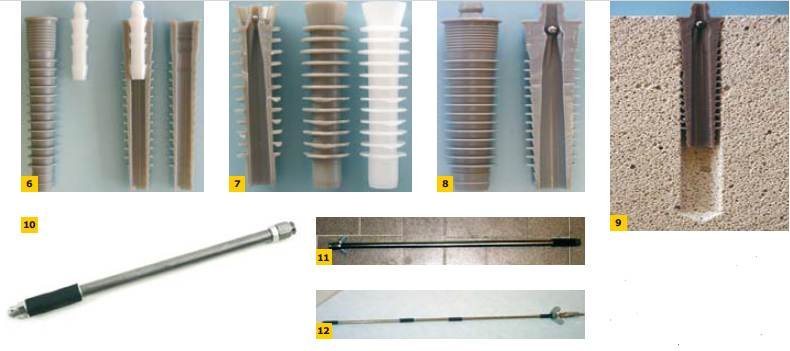

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Parati Płyta fundamentowa i jej zalety – wszystko, co trzeba wiedzieć

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny,...

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny, wygodny oraz wytrzymały. A jak pokazuje praktyka, aby osiągnąć ten cel, należy rozpocząć od podstaw. Właśnie to zagwarantuje nam solidna płyta fundamentowa.

Abstrakt |

|

W artykule podano sposoby wykonywania izolacji wtórnych oraz zwrócono uwagę na właściwe prowadzenie prac towarzyszących. The article enumerates ways how to execute secondary insulations and focuses on how to properly conduct any associated works. |

Izolacje poziome wykonywane podczas renowacji obiektów zabytkowych nazywane są również izolacjami strukturalnymi, ponieważ ich aplikacja każdorazowo związana jest z ingerencją w strukturę przegrody. Przy zastosowaniu specjalnych technik mogą być także wykonywane w murach warstwowych.

Izolacje tego typu dzieli się na:

- odtwarzane metodami mechanicznymi,

- chemiczne odtwarzane metodami iniekcyjnymi.

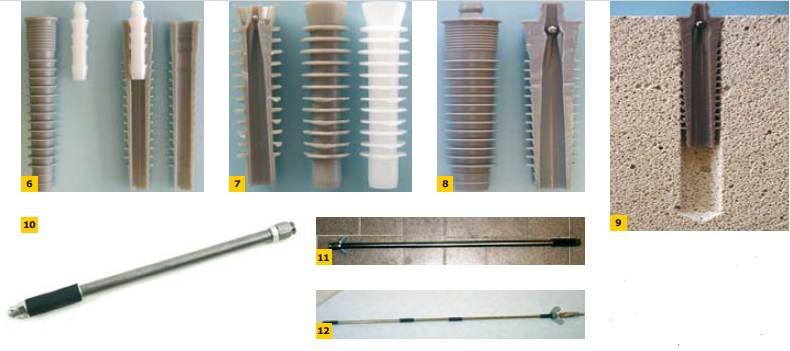

Wykonywanie izolacji poziomych odtwarzanych metodami mechanicznymi polega na utworzeniu pasa izolacji przerywającego podciąganie kapilarne. Uzyskuje się to dzięki mechanicznej ingerencji w przekrój poprzeczny przegrody i założeniu w niej specjalnych przekładek, wykonanych najczęściej z laminatów z tworzyw sztucznych, pap bitumicznych, blach ze stali chromowo‑niklowej lub specjalnych zapraw cementowych modyfikowanych polimerami, uniemożliwiających kapilarne podciąganie wilgoci.

Wśród metod mechanicznego odtwarzania poziomych przepon hydrofobowych można wyróżnić metody polegające na odcinkowym podcinaniu muru oraz na wciskaniu blach w spoiny przegrody. Po odtworzeniu przepony poziomej konieczne jest ciśnieniowe wypełnienie suspensjami cementowymi bruzd powstałych na skutek podcinania muru.

Ze względu na masywność przegród w budynkach zabytkowych oraz konieczność zapewnienia stateczności poszczególnych fragmentów konstrukcji (wyeliminowania ryzyka spękań ściany) metody mechaniczne są bardzo rzadko stosowane.

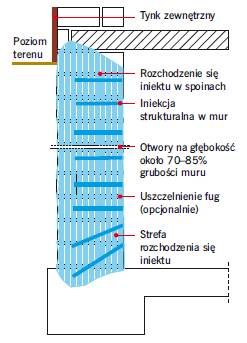

Izolacje wtórne chemiczne odtwarzane iniekcyjnie to przepony ze środków chemicznych, aplikowane za pomocą iniekcji w strukturę przegrody w celu zabezpieczenia ściany budynku lub budowli przed wnikaniem wilgoci podciąganej kapilarnie z gruntu oraz uzyskania w dalszym, przewidywanym czasie w strefie ściany nad przegrodą takiej wilgotności, która umożliwi prowadzenie dalszych prac konserwatorskich lub budowlanych. Iniekcyjne izolacje strukturalne mogą być również zaprojektowane tak, by stanowiły barierę w postaci izolacji pionowej w przestrzeni wewnętrznej muru.

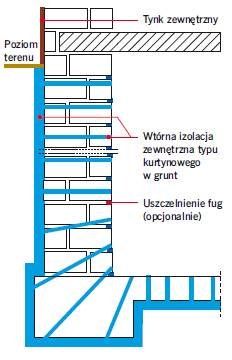

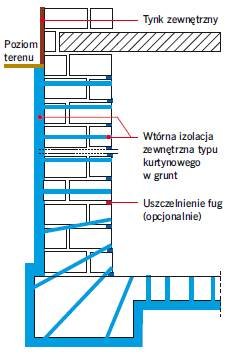

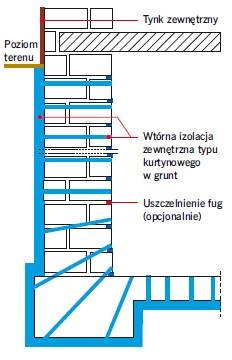

Izolacje pionowe, zwane też kurtynowymi, to zabezpieczenia przeciwwilgociowe lub przeciwwodne wykonywane w sposób iniekcyjny, chroniące przegrodę pionową lub poziomą od strony przyległego gruntu. Stosuje się je wówczas, gdy zabezpieczenia wykonywane tradycyjnymi metodami naprawczymi wymagałyby znacznych nakładów. Izolacje tego typu są ściśle związane z licem przegrody i nie ingerują w jej strukturę.

Zastosowanie izolacji strukturalnych i kurtynowych

Izolacje strukturalne oraz kurtynowe wykonywane są przede wszystkim w budynkach istniejących. Niekiedy są to budynki niedawno wzniesione, w których wadliwie wykonano izolacje przeciwwilgociowe lub przeciwwodne (dotyczy to najczęściej wielopoziomowych garaży podziemnych pod centrami handlowymi, w których poziom wody gruntowej znajduje się kilka metrów powyżej poziomu posadzki w pomieszczeniach), lub w starych budynkach, w których izolacje przeciwwilgociowe uległy degradacji albo nie zostały w ogóle wykonane.

Izolacje tego typu stosuje się wówczas, gdy nie można zabezpieczyć budynku lub budowli metodami tradycyjnymi (np. przez odkopanie ścian piwnicznych i wykonanie pionowej izolacji rolowej lub powłokowej), np.:

- w centrach miast, w miejscach, gdzie położono nową nawierzchnię (np. płyty na rynku), ale nie wykonano jednocześnie pionowych zabezpieczeń przeciwwilgociowych ścian piwnicznych budynków okalających tę płytę; z powodu zmian własnościowych (w piwnicach projektowane są lokale użytkowe) zewnętrzne izolacje pionowe można wykonać jedynie w gruncie, od wewnętrznego lica ściany piwnicznej (wykonanie izolacji pionowej w sposób tradycyjny wiązałoby się z utratą gwarancji danej na wykonanie wyłożeń kamiennych nawierzchni płyty rynku);

- w budynkach przyległych do uczęszczanych pasaży handlowych, gdy nie jest możliwe wykonanie wykopu w chodniku w celu odtworzenia zewnętrznej izolacji pionowej;

- w przypadku gdy do elewacji dochodzą podcienie lub arkady i wykonanie wykopów zewnętrznych ze względów konstrukcyjnych byłoby droższe niż wykonanie specjalistycznych izolacji;

- gdy dochodziło do powodzi hydrogeologicznych (podniesienia się poziomu wód gruntowych powyżej poziomu posadzki w piwnicach) – taka sytuacja po ustąpieniu powodzi wymusza zastosowanie co najmniej osłon w postaci izolacji kurtynowych;

- gdy głębokie posadowienie nowo powstałych budynków może zakłócić dotychczasowy przebieg podziemnych cieków wodnych, a lokalne spiętrzenia mogą powodować zalewanie ścian piwnicznych istniejących budynków;

- w przypadkach szczególnych, m.in. gdy cieki rzek (np. rzeki Młynówki w Cieszynie) dochodzą bezpośrednio do ścian piwniczych budynków.

Izolacje strukturalne i kurtynowe wykonuje się w przegrodach zawilgoconych i mokrych. Możliwe są także iniekcje pod wodą w układach statycznych lub dynamicznych. Przed przystąpieniem do jakichkolwiek prac naprawczych niezbędna jest dogłębna diagnostyka istniejącego stanu.

Obniżenie wilgotności masowej strefy iniekcji

Projekt wykonawczy zabezpieczeń przeciwwilgociowych obiektu powinien dokładnie określać stan zawilgocenia przegród oraz zawierać tzw. bilans wilgoci. Na tym etapie powinno się także ocenić strukturę porowatości przegród (rozkład objętości porów w zależności od ich średnicy) i ich łączną objętość, pozwalającą na wyznaczenie stopnia przesiąknięcia wilgocią poszczególnych przegród. Znajomość tych danych pozwoli na wybór odpowiedniego preparatu iniekcyjnego, określenie obszaru jego zastosowania oraz późniejszej kontroli poprawności wykonania robót w wybranej metodzie iniekcji.

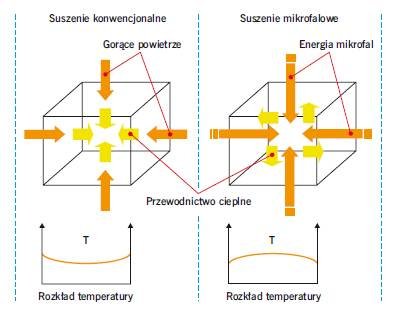

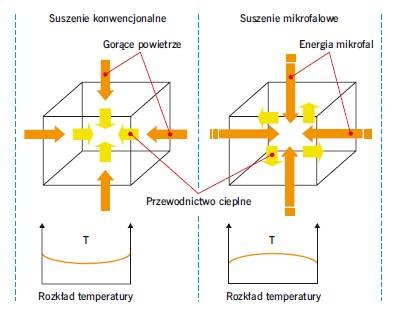

W przypadku iniekcji strukturalnych materiałami typu mikroemulsje silikonowe czy krzemiany bardzo istotnym etapem prac jest wstępne obniżenie wilgotności masowej strefy iniekcji (taka sama sytuacja występuje w przypadku powierzchniowych siatek hydrofobowych). Bardzo skuteczną metodą jest wykorzystanie do tego celu generatorów mikrofalowych (rys. 1, fot. 1-2).

Do pasa strefy iniekcji przykłada się tubowe generatory mikrofalowe (istnieją także inne sposoby, jak osuszanie sorpcyjne, kondensacyjne czy oporowe), a następnie pas iniekcji obkłada się folią i podłącza sorpcyjne lub kondensacyjne (w zależności od warunków temperaturowych) osuszacze powietrza, co pozwala w krótkim czasie obniżyć wilgotność masową iniektowanego pasa muru z początkowej rzędu najczęściej kilkunastu procent do 6–8% wilgotności masowej. Jest to optymalna wilgotność muru przy stosowaniu preparatów hydroizolacyjnych, będących roztworami wodnymi krzemianów metali alkalicznych. Przy takiej wilgotności muru zasięg migracji preparatu jest największy.

Odpowiednio zbudowana antena tubowa, która jest bezpośrednim emiterem fal elektromagnetycznych, jest tak skonstruowana, że wymusza wewnątrz muru rotowanie w szybkozmiennym polu magnetycznym zdipolowanych cząstek wody. Woda znajdująca się w kapilarach silnie pochłania promieniowanie mikrofalowe, zachodzi więc konwersja promieniowania elektromagnetycznego w ciepło. Zjawisko to powoduje wzajemne tarcie cząstek, a w konsekwencji podniesienie się temperatury wody znajdującej się w kapilarach i wypychanie jej w kierunku lica muru. Z powierzchni muru woda odbierana jest przez sorpcyjny lub kondensacyjny osuszacz powietrza.

Osobnym zagadnieniem jest ustalenie wysokości temperatury, do której w jednym cyklu mogą być podgrzewane osuszane ściany, tak aby nie przekroczyć naprężeń termicznych na styku zaprawy z cegłą ani nie spowodować destrukcji samej zaprawy. Na podstawie dostępnej literatury określono, że w przegrodach murowanych do temp. nieprzekraczającej 120°C rozszerzalność matrycy wapiennej lub wapienno-cementowej podobna jest do rozszerzalności zawartego w zaprawie kruszywa, jednocześnie występuje też zbieżność z rozszerzalnością liniową materiałów ceramicznych. Podgrzewanie zapraw budowlanych powyżej temp. 120°C powoduje ich destrukcję, również na skutek utraty wody związanej chemicznie.

Temperaturę muru mierzono termometrem bezkontaktowym jedynie na powierzchni ściany, dlatego przyjęto roboczą wysokość na poziomie 80°C. Ze względów praktycznych podjęto próbę ustalenia czasu nagrzewania określonego odcinka ściany, jednak w odniesieniu do ścian o różnej grubości i różnym stopniu zawilgocenia okazało się to niemożliwe (czas nagrzewania do określonej temperatury był tym dłuższy, im wyższy był procent wilgotności ściany).

Podczas wykonywania prac z użyciem generatorów mikrofalowych należy bezwzględnie zachować bezpieczeństwo (na poziomie zabezpieczeń obowiązujących w krajach UE). Wokół pracujących generatorów należy rozłożyć stelaże, na których zawiesza się specjalne tkaniny tłumiące poziom radiacji fal elekromagnetycznych. Każda osoba pracująca przy osuszaniu ścian powinna być wyposażona w detektor gęstości strumienia fal elektromagnetycznych z zaznaczonym poziomem dopuszczalnego natężenia.

W obrębie obszaru pracy generatorów mikrofalowych powinny być zainstalowane czujniki z systemem automatycznego wyłączania pracujących urządzeń w momencie zbliżania się osób trzecich do obszaru suszenia.

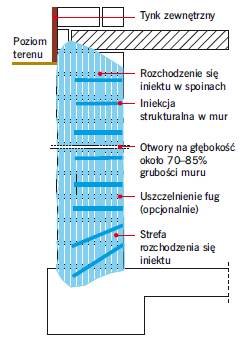

Iniekcje strukturalne

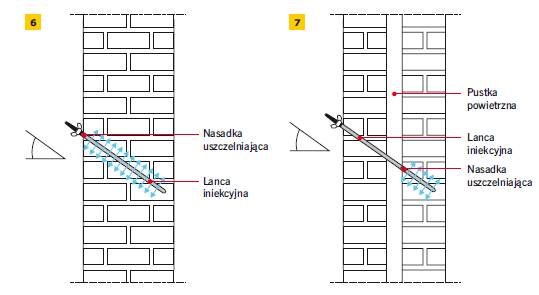

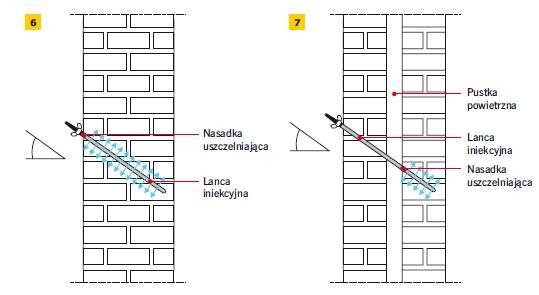

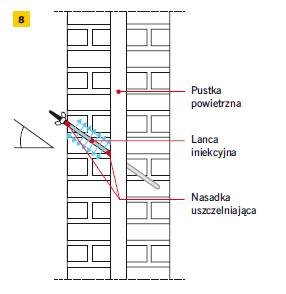

Są to izolacje iniekcyjne wykonywane zawsze w strukturze muru (rys. 2), powodujące jego uszczelnienie w wyniku wysycenia. Do uszczelnień strukturalnych stosuje się przede wszystkim żele akrylowe oraz preparaty na bazie mikroemulsji silikonowych, a także preparaty na bazie krzemianów metali alkalicznych. Wiercenia wykonuje się najczęściej na całej powierzchni elementu. Raster i głębokość otworów zależą od stanu elementu i struktury (rozkładu porów). Przed wykonaniem iniekcji należy sprawdzić, czy nie trzeba uzupełnić ubytków, zasklepić rys czy naprawić spoin.

Materiały na bazie mikroemulsji silikonowych oraz krzemianów wymagają czynności przygotowawczych takich samych, jak przy wykonywaniu przepony poziomej. Uszczelnienie strukturalne przeprowadza się tylko metodą ciśnieniową, przy ciśnieniu dostosowanym do parametrów wytrzymałościowych muru (zazwyczaj nieprzekraczającym 0,8–1,0 MPa). Otwory o średnicy 12–18 mm wierci się w rozstawie od 20×20 cm do 30×30 cm, z przesunięciem w poziomie między rzędami o połowę odległości między otworami. Kąt nachylenia otworów wynosi 0–30°. Iniekcję należy przeprowadzać tak, aby powstała ciągła strefa niepozwalająca na przenikanie wilgoci i wody w mur.

Typowy rozstaw i układ odwiertów przy wykonywaniu iniekcji strukturalnej żelem akrylowym to siatka w rozstawie 30×30 cm (również z przesunięciem). W dolnej części iniektowanej ściany zaleca się zagęścić rozstaw otworów do ok. 15 cm. Głębokość otworów powinna wynosić min. 4/5 grubości ściany. Iniekcję wykonuje się zazwyczaj przy odwiertach poziomych, choć możliwe jest także wykonanie ich przy kącie nachylenia do 45°. Należy ją rozpoczynać od najniższego rzędu otworów. Zalecana jest dwustopniowa kontrola procesu: zużycia iniektu na otwór (wysycenia obszaru przy otworze) oraz pokazania się żelu w sąsiednich otworach. Rzeczywiste zużycie materiału zależy od stanu muru, jego zawilgocenia oraz obecności rys i pustek. Z tego powodu zalecane jest wykonanie wstępnych wierceń i iniekcji. Pozwala to na określenie rzeczywistego zużycia oraz oszacowanie czasu wysycania muru. Jest to szczególnie istotne w przypadku wykonywania iniekcji pompą jednokomponentową.

Proces żelowania rozpoczyna się już w pompie iniekcyjnej po zmieszaniu składników preparatu. Przez pewien czas od wymieszania składników preparat nie zmienia swoich właściwości – w tym czasie musi zostać całkowicie wprowadzony w strukturę muru. Faza żelowania musi przebiegać już w murze.

Podczas prac iniekcyjnych należy zapisywać następujące dane i parametry:

- wilgotność przegrody,

- grubość przegrody,

- temperaturę iniektu,

- temperaturę podłoża oraz temperaturę powietrza,

- rodzaj stosowanego iniektu,

- czas utwardzania się iniektu,

- rodzaj pompy,

- ciśnienie przy wykonywaniu iniekcji,

- zużycie iniektu (na 1 otwór oraz na 1 m² powierzchni przegrody).

Po zakończeniu iniekcji należy usunąć końcówki iniekcyjne (pakery), a otwory zasklepić zaprawą systemową. Zalecane jest stosowanie bezskurczowych lub pęczniejących szybkowiążących zapraw naprawczych.

Iniekcje ciśnieniowe – szczególny przypadek przepon strukturalnych

Najprostszą formą iniekcji strukturalnych są iniekcje ciśnieniowe jedno- i dwurzędowe. Przed podjęciem decyzji o sposobie iniekcji konieczne jest oznaczenie stopnia zawilgocenia masowego przegrody. Jeśli mur został wstępnie osuszony w pasie iniekcji, zwiększy się możliwość penetracji iniektu w kapilary muru, a w połączeniu z iniekcją ciśnieniową nastąpi lepsze wypełnienie kapilar.

Na etapie projektu renowacji należy więc uwzględnić i zminimalizować następujące czynniki ryzyka:

- ilość wilgoci w murze i zdolność iniektu do penetracji w kapilary oraz rodzaj muru – od nich zależy rozstaw otworów iniekcyjnych,

- niejednorodność muru,

- sposób, w jaki preparat iniekcyjny przerywa podciąganie kapilarne.

Głębokość penetracji wynika z rodzaju materiału, z którego wykonany jest mur. Inaczej należy postępować, gdy przegroda wykonana jest ze starej, ręcznie lepionej cegły o otwartej kapilarnie strukturze, inaczej zaś, gdy bloki są z piaskowca. Producenci materiałów do iniekcji podają w kartach technicznych maksymalny rozstaw osiowy otworów, wynikający z głębokości penetracji preparatu w mur. Z tego powodu w wątpliwych czy nietypowych przypadkach dobrze jest wykonać iniekcję próbną. Pozwoli ona określić głębokość penetracji iniektu w ścianę i dobrać taki rozstaw otworów, który zapewni szczelność przepony.

Każda iniekcja w przegrodę wymaga starannego kontrolowania zużycia preparatu do iniekcji w każdym otworze iniekcyjnym. W wypadku przepony dwurzędowej należy uwzględnić możliwość wzrostu zużycia materiału iniekcyjnego (podobnie w iniekcji dwustronnej). Zaleca się, aby w murach gr. powyżej 60 cm nie wykonywać iniekcji jednostronnej. Nie znaczy to, że poprawne i skuteczne wykonanie iniekcji jednostronnej nie jest możliwe. Iniekcje jednostronne wykonuje się w murach grubości nawet stukilkudziesięciu centymetrów, należy jednak pamiętać, aby przy iniekcjach z zastosowaniem alkilometylosilikonianów przyspieszyć proces krystalizacji iniektu za pomocą sprężonego dwutlenku węgla.

Aby przepona była szczelna, otwory muszą być równoległe. Jeśli mury są grube, wymagane jest zachowanie szczególnej staranności. Wykonanie jednostronnej przepony w takiej sytuacji wymaga zastosowania specjalnych stolików montażowych do prowadzenia młotowiertarek, by zachowany był kąt nachylenia otworu do poziomu i równoległość otworów. W takich murach nie należy też wiercić otworów w maksymalnym dopuszczalnym rozstawie.

W starych murach znacznej grubości, ze względu na wielowiekowe wytężenie konstrukcyjne, mogą występować wewnętrzne spękania, rozstępy lub kawerny. Wówczas przed aplikacją strefy iniekcji płynami hydrofobowymi (najlepiej dwufunkcyjnymi, potrafiącymi przerywać połączenia między kapilarami przez ich zasklepianie oraz powodującymi ich wewnętrzną hydrofobizację) należy wypełnić otwory iniekcyjne niskoskurczliwymi zaprawami trasowymi, wypełniającymi wszystkie pustki wewnętrzne w przekroju poprzecznym przegrody.

Podczas iniekcji w murach z kamieni nieporowatych otwory wykonuje się w spoinach. Niechłonny kamień nie wykazuje podciągania kapilarnego, bezcelowa jest więc także próba wykonania w nim iniekcji.

Podczas wykonywania iniekcji jednorzędowych za optymalny przyjmuje się rozstaw otworów rzędu 10–12,5 cm. Otwory (o średnicy zazwyczaj od 16 mm) można wykonywać poziomo lub pod kątem. Proces powinien przebiegać przy jednostajnym ciśnieniu od 0,15–0,35 MPa. Wielkość ciśnienia określa się w odniesieniu do danego odcinka przegrody. Należy dążyć do równomiernego rozchodzenia się płynu wokół otworu. Powinno się również przestrzegać zasady, aby aplikowane ciśnienie było nie większe niż 1/3 wytrzymałości na ściskanie najsłabszego elementu muru.

Przepona izolacyjna powstaje w wyniku reakcji składników preparatu z dwutlenkiem węgla zawartym w powietrzu. Produktami tych reakcji są: krzemionka (powodująca zamykanie kapilar) i poliorganosiloksan (powodujący hydrofobizację ścian).

Iniekcję powinno się rozpocząć po zakończeniu osuszania mikrofalowego, gdy mur jest jeszcze ciepły, a jego temperatura (mierzona termometrem bezkontaktowym) zaczyna opadać, ponieważ podczas stygnięcia muru maleje również prężność pary wodnej w kapilarach i wprowadzony preparat jest zasysany nawet do kapilar o małej średnicy. Ponadto kiedy preparat ogrzewa się od muru, zmniejsza się jego lepkość. Po wykonaniu iniekcji ponownie podgrzewa się generatorami mikrofalowymi pas iniekcji po to, aby podwyższona temperatura iniektu przyspieszała czas żelowania i polimeryzacji poszczególnych jego składników, co umożliwia łatwe wnikanie dwutlenku węgla w kapilary.

Zużycie preparatu do iniekcji jest uzależnione od porowatości materiału konstrukcji i wilgotności przegrody.

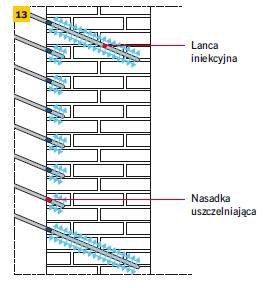

Typy pomp i końcówek iniekcyjnych zależą od zastosowanego systemu (te informacje podają producenci materiałów do iniekcji). Po zakończeniu procesu aplikacji muru preparatem hydrofobowym otwory należy zasklepić zaprawą zalecaną przez producenta systemu. Skuteczność przepony jest także ściśle związana z możliwością penetracji materiału iniekcyjnego w mur – w kapilary wypełnione wodą.

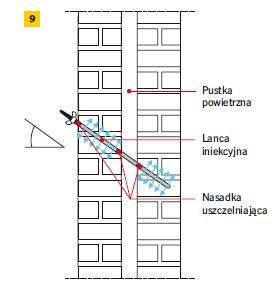

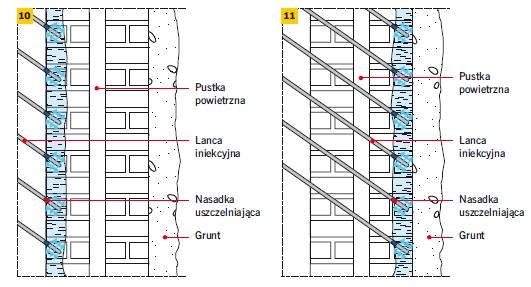

Iniekcje kurtynowe

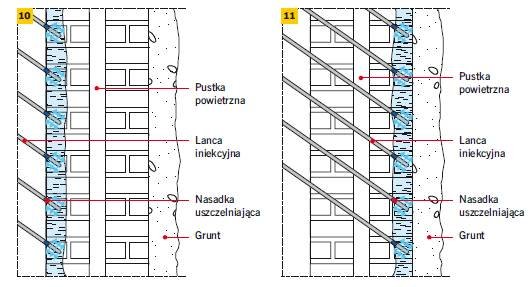

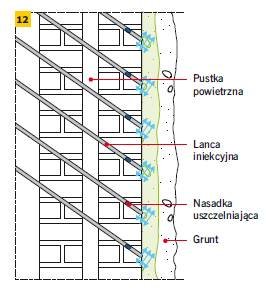

Są to izolacje iniekcyjne umożliwiające wykonanie wtórnej izolacji zewnętrznej zarówno ścian, jak i podłogi w piwnicy lub przyziemiu budynku bez konieczności ich odkopywania (rys. 3–5). Iniekcja polega na wywierceniu na wylot w przegrodach siatki otworów i wprowadzeniu pod ciśnieniem (nieprzekraczającym 10 barów) w otaczający grunt preparatu, który utworzy powierzchniową powłokę uszczelniającą na styku przegroda – grunt. Można stosować wyłącznie materiały niemające negatywnego wpływu na wody gruntowe.

Do wykonania tego typu prac stosuje się najczęściej żele akrylowe lub żywice poliuretanowe. Wahania poziomu wody gruntowej, stopnia zawilgocenia gruntu, działanie mrozu i zmiany temperatury (zwłaszcza przejścia przez temp. 0°C) nie mogą wpływać na właściwości uszczelniające materiału.

Podobnie jak podczas innych prac renowacyjnych, należy ocenić stan obiektu ze szczególnym uwzględnieniem stanu uszczelnianych przegród (ich konstrukcji, grubości, występowania dylatacji i przejść rur instalacyjnych, obecności rys, pustek itp.), określić rodzaj obciążenia wilgocią, stopień zawilgocenia, zasolenia itp. Na tej podstawie wyznacza się średnicę i rozstaw otworów iniekcyjnych.

Typowym rozstawem otworów do przepon kurtynowych jest siatka o powierzchni 50×50 cm z jednym otworem dodatkowym w środku każdego kwadratu. Należy pamiętać, że im grubsza przegroda, tym mniejszy powinien być rozstaw otworów (przy jednocześnie większej średnicy samych otworów).

Zużycie iniektu wzrasta wraz z grubością muru. Preparat wnika bowiem w pęknięcia, rysy i pory muru, co powoduje jego dodatkowe uszczelnienie strukturalne, jednocześnie jednak wzrasta zużycie materiału. Podobny wpływ na zużycie preparatów iniekcyjnych ma rodzaj gruntu otaczającego budynek. Grunty spoiste pozwalają na penetrację iniektu tylko na płaszczyźnie styku ściana – otaczający grunt. Obecność gruntów niespoistych powoduje, że część materiału jest wiązana przez grunt, w związku z czym wzrasta jego zużycie. Zwiększone zużycie materiału może być również spowodowane miejscowymi pustkami i ubytkami występującymi przy powierzchni muru. Iniekcję w grunt rozpoczyna się zatem od najniższego rzędu otworów i prowadzi się ją aż do momentu wycieku preparatu przez sąsiednie otwory lub uzyskania zużycia adekwatnego do wcześniejszych prób iniekcji. Po zakończeniu iniekcji należy usunąć końcówki iniekcyjne, a otwory zasklepić zaprawą systemową. W razie potrzeby należy wykonać dodatkowe iniekcje doszczelniające.

Podobnie jak podczas uszczelnień strukturalnych, konieczne jest dokumentowanie wielkości i parametrów, takich jak: obciążenie wilgocią/wodą, odstępy między końcówkami iniekcyjnymi, temperatura iniektu oraz otaczającego gruntu, rodzaj stosowanego iniektu, czas jego utwardzania, ciśnienie iniekcji, zużycie iniektu (na 1 otwór oraz na 1 m² uszczelnienia).

Zaletą tego rozwiązania jest wykonanie izolacji zewnętrznej bez konieczności prowadzenia prac ziemnych, wadą – koszty i trudności techniczne. Należy pamiętać, że hydrożele są materiałami o szybkim czasie reakcji. Czas ten można wprawdzie regulować, ale nie w dowolnym zakresie. Materiał jest wprowadzany w grunt (zazwyczaj niespoisty) i nie może spływać w dół wzdłuż ścian fundamentowych. Wymusza to taką organizację robót, aby proces żelowania następował w odpowiednim momencie.

Iniekcja może być jednostopniowa (wówczas czas iniekcji musi być krótszy niż czas reakcji iniektu) lub wielostopniowa. Podczas iniekcji wielostopniowej w pierwszym etapie wtłacza się część iniektu i pozwala mu związać, a następuje wykonuje się iniekcję uzupełniającą. W praktyce najczęściej iniekt tłoczony jest przez każdą końcówkę przynajmniej dwukrotnie. W pierwszym etapie wiąże otaczający grunt i tworzy barierę pozwalającą na późniejsze wykonanie właściwej kurtyny, stanowiącej powłokę hydroizolacyjną (jest to drugi etap). Często konieczne jest także trzecie podejście – iniektowanie uszczelniające. Liczba etapów zależy od stanu ściany (jej zewnętrznej powierzchni) oraz spoistości gruntu.

Iniekcja wielostopniowa wymaga specjalnej pompy (najczęściej typu 2K), która umożliwia przemycie końcówki iniekcyjnej wodą lub stosownym rozpuszczalnikiem.

Zamiast hydrożeli (poliakryloamidów) do wykonywania iniekcji kurtynowych stosuje się także rozprężne żywice na bazie poliuretanów. Są one dostarczane w postaci koncentratów, których katalizatorem jest woda. Wymagają co najmniej dwustopniowej iniekcji. W pierwszym etapie stosuje się żywice o dużym stopniu rozprężania, a w drugim doszczelnia się je żywicami nierozprężnymi.

Zalecane jest także wykonanie iniekcji próbnej. Pozwala ona oszacować, czy w danym przypadku, przy określonym rozstawie siatki otworów i ciśnienia, na całej powierzchni utworzy się powłoka uszczelniająca. Istotne jest także określenie zużycia materiału iniekcyjnego, ponieważ zaniżenie zużycia może doprowadzić do powstania przerw w ciągłości powłoki uszczelniającej.

Kolejną grupą materiałów stosowanych do wykonywania iniekcji kurtynowych są coraz popularniejsze materiały na bazie bentonitów (fot. 3–4).

Ich głównym składnikiem czynnym jest bentonit sodowy. Jest to naturalny materiał powstający w procesie wietrzenia iłów popiołów wulkanicznych, który po wydobyciu poddawany jest procesowi obróbki, dzięki czemu zyskuje unikalne właściwości. Jego cechą charakterystyczną, wykorzystywaną w praktyce, jest bardzo duża zdolność absorpcji wody oraz plastyczność i odporność na łamanie.

Materiały do wykonywania iniekcji

Przyjmuje się, iż iniekcje można wykonywać preparatami na bazie epoksydów (przede wszystkim do iniekcji rys suchych), zawierających niskocząsteczkowe roztwory żywicy epoksydowej oraz utwardzacz. Materiały te mogą jednak doprowadzić do miejscowego przesztywnienia iniektowanych elementów.

Przy wykonywaniu iniekcji kurtynowych chętnie stosuje się żywice poliuretanowe. Różnią się one w zależności od ilości i rodzaju modyfikatorów. Mogą być jedno- i dwuskładnikowe. W dwuskładniowych można regulować czas reakcji.

Iniekty mikrocementowe oraz polimerowo-cementowe stosowane są przede wszystkim do konstrukcyjnych wypełnień wszelkiego rodzaju pustek i kawern w istniejących (najczęściej zabytkowych) murach. Przegrody te należy wcześniej wzmocnić wewnętrznie.

Uniwersalnymi iniektami, umożliwiającymi iniekcje w grunt oraz wykonywanie przepon strukturalnych, są hydrożele (poliakryloamidy). Moment żelowania tych materiałów rozpoczyna się dopiero w obecności wody. Przed żelowaniem hydrożele mają niską lepkość, porównywalną z lepkością wody, a początek żelowania i jego zakończenie można regulować proporcją składników. Iniekty te mają dobrą przyczepność do suchych i mokrych podłoży mineralnych.

Żele akrylowe stosuje się głównie wówczas, gdy z powodów technicznych lub ekonomicznych stosowanie innych metod jest niezasadne. Metoda ta jest szczególnie zalecana w sytuacji, gdy przyczyną przecieków przez przegrody budowlane jest woda naporowa (pod ciśnieniem) i nie jest możliwe wykonanie hydroizolacji od strony naporu wody. Może być stosowana do uszczelniania konstrukcji murowych, podłóg oraz sklepień. W ostatnich latach tą metodą uszczelniono wiele obiektów zabytkowych, m.in. kryptę św. Marka w Wenecji.

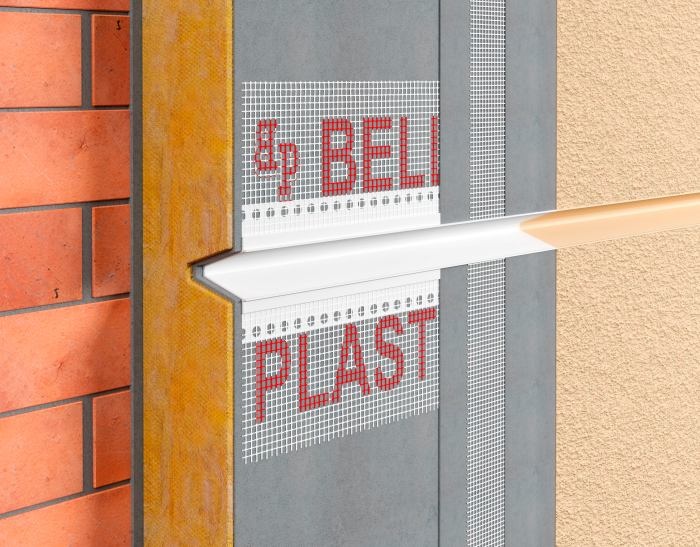

Żywice akrylowe mają bardzo małą lepkość, zbliżoną do wody. Ich żele mogą wchłaniać wodę w ilości 250% w stosunku do własnej objętości, są więc przydatne w miejscach stałego kontaktu przegrody budowlanej z wodą. Są trwale elastyczne i odporne na małe obciążenia chemiczne. Na fot. 5 przedstawiono ścianę przygotowaną do iniekcji żelami akrylowymi.

Iniekcje w przegrody murowane można wykonywać także iniektami na bazie:

- krzemianów alkalicznych (szkła wodnego),

- alkilometylosilikonianów,

- kompozycji alkalicznych krzemianów i metylosilikonianów,

- propylosilikonianu potasu,

- kompozycji silanów i siloksanów oligomerycznych,

- silanów wodorozpuszczalnych,

- parafin,

- emulsji bitumicznych,

- żywic organicznych.

Sposoby aplikacji

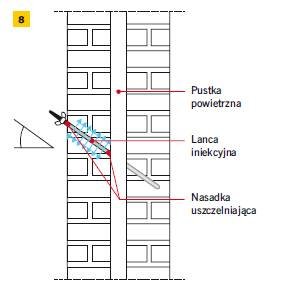

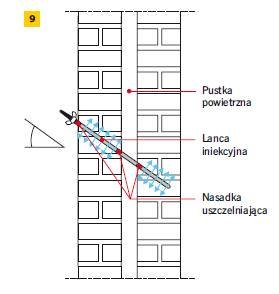

Na rys. 6–13 przedstawiono sposoby aplikacji materiałów iniekcyjnych w przeponach strukturalnych i kurtynowych. Sprzęt do iniekcji pokazano na fot. 6–17.

Podsumowanie

Postęp w dziedzinie chemii budowlanej umożliwił produkcję zaawansowanych technologicznie preparatów, które przy zastosowaniu odpowiednich technik aplikacyjnych (np. pomp ciśnieniowych do hydrożeli) sprawiają, że iniekcje uszczelniające oraz zabezpieczające przegrody budowlane przed wilgocią podciąganą z gruntu lub wodą naporową są doskonałym (czasem jedynym) narzędziem naprawczym.

Pozwalają one na usunięcie wad w budynkach niedawno powstałych lub na pełną renowację w poziomie piwnic i przyziemia przegród budowli zabytkowych.

Literatura

- J. Adamowski, J. Hoła, Z. Matkowski, „Problemy remontowe zawilgoconych monumentalnych obiektów barokowych”, „Renowacje i Zabytki”, nr 1/2005, s. 130–139.

- J. Adamowski, J. Hoła, Z. Matkowski, „Probleme und Lösungen beim Feuchtigkeitsschutz des Mauerwerks von Baudenkmalern am Beispiel zweier grosser Barockbauten in Wrocław”, Bautechnik, 2005.

- J. Adamowski, J. Hoła, Z. Matkowski, „Osuszanie i renowacja budynków zalanych wodą”, XXII Ogólnopolska Konferencja „Warsztat Pracy Projektanta”, t. II, Szczyrk 2007, s. 5–43.

- F. Frossel, „Osuszanie murów i renowacja piwnic”, Polcen, Warszawa 2007.

- Instrukcja WTA Merkblatt 2-9-04/D, „Sanierputzsysteme”.

- J. Karyś, K. Zwierzyński, „Metody pomiaru wilgotności murów i wpływ występujących w murze soli na wyniki badań”, „Ochrona przed Korozją”, nr 9s/A/2005, s. 95–103.

- Instrukcje techniczne firmy MC Bauchemie.

- Instrukcje techniczne firmy Webac.

- Instrukcje techniczne firmy Panejko (Mabi).

- Z. Pieniążek, „Osuszanie ścian murowanych” [w:] „Warsztat Pracy Projektanta Konstrukcji 1999”, t. I, cz. 2, s. 209–244.

- M. Rokiel, „Hydroizolacje w budownictwie. Poradnik”, DW Medium, Warszawa 2009.

- S. Skibiński, „Sole rozpuszczalne w wodzie”, „Renowacje i Zabytki”, nr 3/2002, s. 86–90.

- K. Styrczula, C. Magott, „Osuszanie, wykonywanie izolacji przeciwwilgociowych i przeciwwodnych oraz zabezpieczanie konstrukcji murowych przed korozją biologiczną”, XXII Ogólnopolska Konferencja „Warsztat Pracy Projektanta”, t. II, Szczyrk 2007, s. 163–195.

- J. Ważny, J. Karyś, „Sposoby osuszania budynków. Ochrona budynków przed korozją biologiczną”, Arkady, Warszawa 2001.

- R. Wójcik, „Izolacje przeciwwodne przyziemia budynków. Metody chemiczne”, „IZOLACJE”, nr 7/8/2004, s. 69–73.

- R. Wójcik, „Ochrona budynków przed wilgocią i wodą gruntową” [w:] „Budownictwo ogólne”, t. II, Arkady, Warszawa 2009, s. 913–981.