Konstrukcje żelbetowe - naprawa rys metodą iniekcji Cz. 1. Powstawanie rys i metody ich naprawy

Konstrukcje żelbetowe – naprawa rys metodą iniekcji. Powstawanie rys i metody ich naprawy| Repair of cracks in reinforced concrete structures using injection method. Part 1: Cracks formation conditions and repair methods

Aby zapewnić przyjęty w projekcie okres użytkowania konstrukcji, należy zabezpieczyć ją przed oddziaływaniami mogącymi wpłynąć na trwałość. Dotyczy to m.in. naprawy rys.

Zobacz także

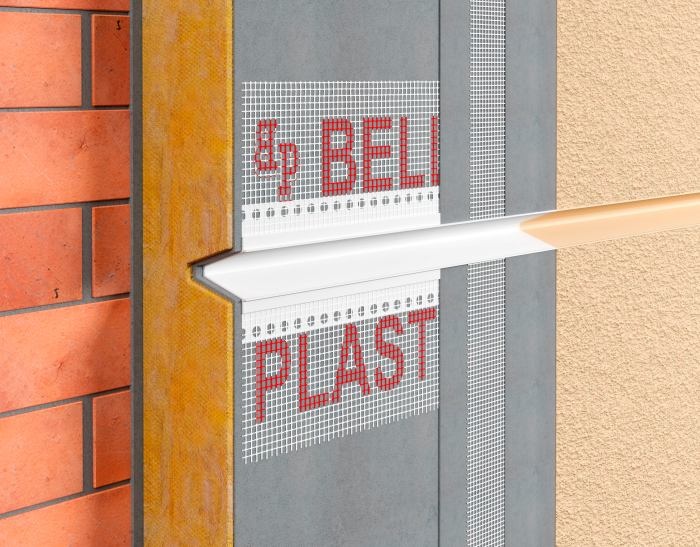

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Parati Płyta fundamentowa i jej zalety – wszystko, co trzeba wiedzieć

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny,...

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny, wygodny oraz wytrzymały. A jak pokazuje praktyka, aby osiągnąć ten cel, należy rozpocząć od podstaw. Właśnie to zagwarantuje nam solidna płyta fundamentowa.

KOESTER Polska Iniekcja uszczelniająca żelem akrylowym KÖSTER Injektion Gel G4 żelbetowej płyty fundamentowej podziemnej hali pieca do wytopu szkła

W ramach prowadzonych prac modernizacyjnych i okresowej wymiany pieca do wytopu szkła podjęto decyzję o usunięciu powstałych podczas dotychczasowej eksploatacji nieszczelności płyty fundamentowej. Płyta...

W ramach prowadzonych prac modernizacyjnych i okresowej wymiany pieca do wytopu szkła podjęto decyzję o usunięciu powstałych podczas dotychczasowej eksploatacji nieszczelności płyty fundamentowej. Płyta o wymiarach w świetle ścian 35,50x36,27 m i grubości 1,60 m wykazywała liczne i okresowo intensywne przecieki, które powodowały konieczność tymczasowego odprowadzania przenikających wód gruntowych systemem rowków powierzchniowych wyciętych w płycie do studzienek zbiorczych i odpompowywania. Powierzchnia...

ABSTRAKT |

|---|

|

W pierwszej części artykułu dotyczącego problemu naprawy rys w konstrukcjach żelbetowych metodą iniekcji omówiono klasyfikację i przyczyny powstawania rys w betonie. Wymieniono także możliwości naprawy ze szczególnym uwzględnieniem metody iniekcji. Podano podział materiałów iniekcyjnych oraz rodzaje i przebieg iniekcji, a także najczęściej popełniane błędy podczas tych prac. |

|

The first part of the article on the problem of repairing cracks in reinforced concrete structures using crack injection method presents the classification and causes of crack formation in concrete. It also enlists the possibilities of repairing the cracks with particular emphasis on the crack injection method. The article also presents a classification of injection materials, along with the types and course of injection, as well as errors most frequently committed during such works. |

Jak podano w normie PN-EN 1992-1-1:2008 [1], „zarysowanie konstrukcji żelbetowych poddanych zginaniu, ściskaniu, skręcaniu lub rozciąganiu na skutek działania bezpośredniego obciążeń albo ograniczenia odkształceń jest zjawiskiem normalnym”.

Zaleca się jednak podejmowanie działań ograniczających to zjawisko, tak aby nie pogarszało ono funkcjonowania lub trwałości konstrukcji, a także jej walorów estetycznych.

Powstawanie i skutki rys

Rysy w betonie mogą powstawać już w początkowej fazie wiązania, gdy beton jest plastyczny, a także później, w czasie twardnienia i długotrwałego wysychania [2].

Powstają również na skutek oddziaływań szczególnych, jak cykliczne zmiany temperatury, przeciążenie lub osiadanie budowli czy ograniczenie odkształceń oraz jako efekt korozji betonu, najczęściej mrozowej, siarczanowej i wewnętrznej (wskutek reakcji alkaliów zawartych w cemencie z kruszywem). Ponadto przyczyną ich pojawiania się mogą być błędy projektowe i wykonawcze, w tym niewłaściwe wykonanie szczelin dylatacyjnych.

Konstrukcja jest trwała, jeśli w zakładanym okresie użytkowania spełnia wymagania ze względu na użytkowalność, nośność i stateczność bez istotnego obniżenia przydatności lub nadmiernych nieprzewidzianych kosztów utrzymania [1].

Ważna jest również efektywność użytkowania, np. posadzek przemysłowych intensywnie obciążonych ruchem pieszych z wózkami i ruchem wózków podnośnikowych, szczególnie w magazynach z wysokimi regałami.

W takich miejscach rysy na powierzchni (łącznie z postępującą destrukcją krawędzi) mogą pogarszać komfort poruszania się pieszych i urządzeń, zmniejszać szybkość wykonywanych operacji, powodować usterki wózków transportowych, a w niektórych przypadkach nawet zagrażać bezpieczeństwu pracy.

Innym przykładem są rysy w elementach stale narażonych na obecność i przenikanie wody, np. w stropach w garażach, mostach, oczyszczalniach ścieków. Wymywanie składników wpływa destrukcyjnie na beton, a dodatkowo woda może być nośnikiem związków intensyfikujących korozję.

Wartości graniczne szerokości rys

Zalecane wartości graniczne szerokości rys (wmaks.) zależą od klasy ekspozycji betonu i sposobu zbrojenia (TABELA 1). W przypadku elementów żelbetowych wartość wmaks. nie powinna przekraczać 0,3 mm – jeśli konstrukcja narażona jest na korozję spowodowaną karbonatyzacją (klasy: XC2, XC3, XC4), chlorkami (XD1, XD2) oraz chlorkami z wody morskiej (XS1, XS2, XS3).

Klasy ekspozycji podaje norma PN-EN 206-1:2003 [3]. W przypadku betonu wewnątrz budynków, gdzie panuje atmosfera bardzo sucha (X0) lub niska wilgotność (XC1), a także w przypadku betonu stale zanurzonego w wodzie przyjmuje się warunek wmaks. = 0,4 mm, ale istnieje możliwość złagodzenia wymogów.

Większe ograniczenia (wmaks.= 0,2 mm) dotyczą elementów sprężonych cięgnami z przyczepnością. Beton bywa także narażony na środowisko bardzo agresywne, opisane m.in. klasami ekspozycji XD3, XF (od XF1 do XF4), XA (od XA1 do XA3). Ponadto mogą na niego oddziaływać niebezpieczne związki chemiczne i przez rysy może przenikać woda.

Metody naprawy rys w konstrukcjach

Istnieje wiele metod naprawy rys (RYS. 1–7). Wybór zależy od oceny przyczyn powstania i przyjętego zakresu napraw konstrukcji [4–7].

W przypadku rys ruchomych naprawa jest trudniejsza i wymaga wstępnych pomiarów odkształceń. Im dłuższy czas obserwacji i dokładniejsza metoda monitorowania, tym łatwiej dostrzec czynniki powodujące zmianę szerokości rys i określić graniczne wartości zmian wymiarów.

Jeżeli rysa jest bardzo szeroka albo wykazuje cykliczną i dużą zmienność wymiarów, należy ją traktować jak aktywną szczelinę konstrukcyjną i naprawiać stosownie do tego założenia. Jeśli taką rysę uszczelnimy w prosty sposób i skleimy, w krótkim czasie zarysowanie się odtworzy w pobliżu poprzedniego uszkodzenia.

Zdolność do przenoszenia obciążeń w miejscu zarysowania można przywrócić przez szycie rys, wbudowanie dybli, sprężanie, zespalanie kotwami lub zbrojeniem zewnętrznym.

Naprawa rys metodą iniekcji

Metody iniekcji nie stosuje się do rys w betonie, w którym stwierdzono korozję alkaliczną kruszywa, korozję zbrojenia i rysy wzdłuż zbrojenia, a także do naprawy pęknięć powstałych wskutek błędów projektowych czy stałego przeciążenia konstrukcji.

Podobnie w przypadku rys zanieczyszczonych np. olejami oraz tych o dużej ruchomości. W takich sytuacjach iniekcja może stanowić jedynie metodę uzupełniającą właściwe rozwiązanie, usuwające przyczyny powstawania rys.

Cele, które można osiągnąć za pomocą naprawy metodą iniekcji, szczegółowo określa norma PN-EN 1504-5:2013 [8]. Przywołuje ona za normą PN-EN 1504-9:2010 [9] zasady nr 1 i 4, dotyczące ochrony i naprawy konstrukcji.

Zasada 1 mówi o ograniczeniu lub zapobieganiu wnikania czynników takich jak woda i inne ciecze, para, gazy, w tym szczególnie substancji powodujących korozję stali zbrojeniowej. Chodzi o uzyskanie odpowiedniej szczelności i nieprzepuszczalności betonu (IP – protection against ingress). Zasada 4 to przywrócenie nośności lub wzmocnienie konstrukcji przez wzmocnienie betonu (SS – structural strengthening).

Materiał iniekcyjny wypełnia i uszczelnia rysy. Może także uszczelnić i wzmocnić mikrostrukturę betonu wokół (RYS. 8–11). Jeżeli po związaniu materiał jest elastyczny, w pewnym zakresie umożliwia zmianę szerokości rysy występującą pod wpływem czynników zewnętrznych. Jeżeli ma odpowiednią wytrzymałość i przyczepność do betonu, krawędzie rysy mogą zostać zespolone, co umożliwia przenoszenie obciążeń rozciągających, a w efekcie scalenie struktury.

Klasyfikacja rys według normy PN-EN 1504-5:2013

W normie PN-EN 1504-5:2013 [8] dotyczącej naprawy rys w betonie metodą iniekcji klasyfikacja odnosi się do oceny użyteczności materiału do wypełnienia rysy i spełnienia zakładanych funkcji.

Ze względu na obecność wilgoci wyróżnia się rysy:

- suche – ich barwa odpowiada barwie powierzchni suchego betonu;

- wilgotne – ich barwa jest odmienna od barwy powierzchni suchego betonu i wskazuje na obecność wody, jednak tylko wtedy, gdy woda nie wypełnia rysy lub nie tworzy na krawędziach filmu;

- mokre – w rysie stoi woda, obecność kropli wody na powierzchni betonu w rysie;

- z przepływem wody.

Kategorie szerokości rys przyjęte w normie PN-EN 1504-5:2013 [8] (0,1 mm, 0,2 mm, 0,3 mm, 0,5 mm, 0,8 mm), wyrażane jako cyfry 1, 2, 3, 5, 8, podane są w celu sklasyfikowania zdolności materiałów iniekcyjnych do penetracji i przyporządkowania właściwej metody badawczej do oceny materiału.

Rysy ruchome zdefiniowane są jako mające szerokość zmieniającą się w czasie, w ciągu doby lub sezonowo, wskutek oddziaływań mechanicznych (np. ruchu pojazdów) lub fizycznych (np. ekspozycji na słońcu). Tu również klasyfikacja odnosi się do użyteczności materiału do wypełniania rys ruchomych. Z tego powodu wyróżnia się dwie klasy rys o zmienności wymiarów większej lub mniejszej od 10% szerokości rysy lub 0,03 mm.

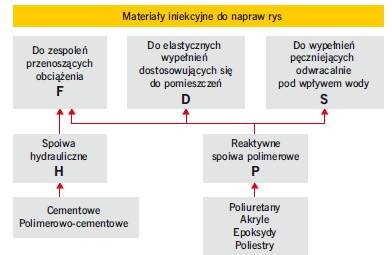

Klasyfikacja materiałów do iniekcji

Materiały iniekcyjne w zależności od przeznaczenia charakteryzowane są za pomocą właściwości spełnianych co najmniej na poziomie minimalnym (RYS. 12).

Charakterystyka materiałów iniekcyjnych obejmuje 4 główne obszary:

- cechy podstawowe, jak wytrzymałość, przyczepność, skurcz, szczelność (odporność na wnikanie), temperaturę zeszklenia, kompatybilność ze stalą i betonem;

- czas przydatności do użycia, odniesiony do warunków, w jakich materiał jest stosowany, wyrażany np. jako tzw. „pot life”, czyli czas, w jakim temperatura świeżo przygotowanego materiału iniekcyjnego wzrośnie o 15ºC lub do wartości maksymalnej (gdy <15ºC) albo gdy lepkość mieszanki wzrośnie do 1000 mPas, a w przypadku spoiw mineralnych obniżona zostanie stabilność filtracyjna;

- reaktywność rozpatrywaną w dwóch kategoriach – jako czas, w którym przygotowana mieszanka iniekcyjna jest przydatna do użycia, oraz w odniesieniu do tempa narastania wytrzymałości;

- trwałość, odniesiona do zachowania materiału w długim czasie w zakładanych warunkach klimatycznych.

Norma 1504-5:2013 [8] określa wymagania dla każdego rodzaju materiału (H, P) i zastosowania (F, D, S) w zależności od klasy (np. F1, F2, F3). Dla części cech przyjmuje się wartości deklarowane przez producenta, np. lepkość, czas wiązania, a w odniesieniu do innych podane są graniczne wartości (TABELA 2–3).

Epoksydy

Produkty epoksydowe są systemami dwuskładnikowymi. Żywica wymieszana z utwardzaczem tworzy po związaniu silnie usieciowaną strukturę (RYS. 13). Niewłaściwa proporcja składników lub obecność wody mogą obniżyć końcowe parametry tworzywa.

Istnieją również specjalne żywice epoksydowe charakteryzujące się tolerancją na wilgoć, a nawet mające zdolność wiązania wody (do 15% masy). Nie osiągają jednak tak wysokich parametrów mechanicznych jak żywice utwardzane w warunkach suchych.

Minimalna temperatura wiązania to 5–8°C. Ze wzrostem temperatury rośnie szybkość reakcji. Czas urabialności w 20°C wynosi od 20 do 120 min. Jeśli prace mają przebiegać w podwyższonej temperaturze, np. ok. 40°C, niezbędne jest stosowanie specjalnych kompozycji, dla których podwyższona jest również minimalna temperatura stosowania (np. ok. 25°C).

Lepkość żywic zależy od temperatury. Można wyróżnić epoksydy niskolepkie, które w 20°C charakteryzują się lepkością od ok. 15 do ok. 400 mPas, zdolne do wypełniania rys o rozwartości 0,1–0,2 mm. Żywice o lepkości 500–6000 mPas stosowane są do wypełniania rys szerszych (>0,5 mm).

Epoksydy charakteryzują się wysoką przyczepnością do betonu, dużą wytrzymałością na zginanie (od 3 do 60 MPa), ściskanie (od 30 do ok. 85 MPa) i rozciąganie (do ok. 40 MPa) przy module sprężystości od ok. 1 do ok. 6 GPa. Z tego względu są najskuteczniejszymi materiałami do wypełniania rys przenoszących obciążenia.

Poliuretany

Materiały te mają zdolność do wiązania także w obecności wody, co jest przydatne podczas zabiegów iniekcyjnych w rysach z wodą (też pod ciśnieniem). Istnieją dwa rodzaje poliuretanów:

- jednokomponentowe – szybkospienialne pod wpływem wody,

- dwukomponentowe – wolnospienialne, o małym przyroście objętości.

Jeśli woda nie jest obecna w czasie wiązania, tworzy się gęsto usieciowana struktura o wysokich parametrach mechanicznych (RYS. 14–15).

Dlatego zwykle w rysach mokrych lub z wodą pod ciśnieniem najpierw wykonuje się iniekcję w celu związania wody lub czasowego uszczelnienia wycieków wytwarzającą się pianą (wytworzone ciśnienie ułatwia penetrację żywicy), a następnie rysy doiniektowuje się żywicą dwukomponentową tworzącą elastyczne i wytrzymałe wypełnienie.

Iniekcyjne żywice poliuretanowe charakteryzują się niską lepkością (od ok. 50 do ok. 400 mPas). Czas wiązania wynosi od ok. 30 do ok. 120 min i często jest regulowany aktywatorami, stąd możliwość jego skrócenia nawet do kilku minut, a także przyspieszenia wiązania w niskich temperaturach (5ºC). W przypadku żywic tworzących z wodą pianę czas zainicjowania reakcji wynosi zwykle poniżej 1 min, a reakcja trwa przez kolejne 2–3 min. Wartość współczynnika spieniania przekracza nawet 50.

Produkty o niskim stopniu spienialności (1,05–1,3) w obecności wody mogą charakteryzować się wysoką elastycznością w stanie utwardzonym (do 100% wydłużenia przy zerwaniu) i niską temperaturą zeszklenia (do ok. –35ºC) lub wysoką wytrzymałością na ściskanie (20–60 MPa) i zginanie (40–80 MPa). Stanowią efektywne, elastyczne i trwałe uszczelnienie struktury.

Materiały mogą być stosowane do iniekcji rys o bardzo małej rozwartości rzędu 0,1 mm (a nawet 0,01 mm) oraz do rys ruchomych. Jednak efektywny moduł sprężystości materiału w rysie jest wyższy od zakładanego, gdyż zdolność odkształcania materiału elastycznego w cienkiej warstwie maleje, szczególnie przy ograniczeniach odkształceń przez beton.

Żywice akrylowe i akryloamidowe

Akrylowe materiały iniekcyjne charakteryzują się bardzo niską lepkością rzędu 5–30 mPas. Reakcja rozpoczyna się po 1–10 s i przebiega bardzo szybko (1–10 min), zależnie od ilości i szybkości rozpadu inicjatora. Zalecana minimalna temperatura wynosi nawet 1ºC i możliwe są prace w temperaturze ujemnej lub w obecności wody.

Bardzo dobra przyczepność do betonu, łatwość penetracji i mniejszy (w porównaniu z epoksydami i poliuretanami) wpływ spadku temperatury na lepkość materiału wykorzystywane są przy iniekcjach uszczelniających mikrorysy. Ze względu na wysoki moduł sprężystości materiał stosuje się w przypadku rys nieruchomych.

Inna grupa związków (akryloamidy) ze względu na obecność w cząsteczkach grup hydrofilowych ma zdolność do pęcznienia (w sposób odwracalny) pod wpływem wody z utworzeniem zwartego, elastycznego hydrożelu. Niektóre produkty zawierają mikrowypełniacze (np. krzemionkę koloidalną), co po związaniu dodatkowo stabilizuje żel. Stosowane są do uszczelniania mokrych i zawilgoconych rys w konstrukcjach betonowych i murowych. Mogą też stanowić tzw. poduszki żelowe, odgradzające ścianę od wody napływającej z gruntu.

Cementy

Iniekty cementowe należą do tradycyjnych i stosunkowo tanich materiałów iniekcyjnych. Wykorzystywane są do napraw rys nieruchomych, wilgotnych lub wypełnionych wodą. Do przygotowania zaczynów cementowych stosowane są głównie cementy portlandzkie o niskim uziarnieniu, tj. o powierzchni właściwej 5000–16 000 cm²/g (ziarna <10 mm).

Mieszanki charakteryzują się szybkim narastaniem wytrzymałości na ściskanie (ok. 20 MPa po 1 dniu i 40 MPa po 28 dniach) i zginanie (2–3 MPa po 1 dniu i 4–7 MPa po 28 dniach), modułem sprężystości 9–20 GPa i dobrą kompatybilnością z betonem. Czas aplikacji to ok. 60 min, przy czym powinien on przebiegać z niewielką ekspansją (ok. 2%).

Zaleca się stosowanie materiałów cementowych już w przypadku 3-milimetrowych rys, ale mikrocementy umożliwiają również iniekcję rys drobniejszych (0,1 mm). Tradycyjnie iniekcje cementowe stosuje się do wypełniania większych zarysowań i ubytków w betonie, iniekcji kanałów w konstrukcjach kablobetonowych, na obszarach szkód górniczych i do wzmacniania podłoży gruntowych.

Metody wykonywania iniekcji

Iniekcja materiału w celu wypełnienia pustek i rys w betonie może przebiegać pod wpływem siły grawitacji lub pod ciśnieniem. Wyróżnia się iniekcję grawitacyjną, ciśnieniową i próżniową.

Iniekcję grawitacyjną stosuje się do wypełniania rys przypowierzchniowych o szer. od ok. 0,3 mm. Jest to użyteczny sposób:

- naprawy płytkich rys powierzchniowych o głębokości do ok. 30 cm,

- ochrony przed korozją prętów zbrojeniowych umiejscowionych przy powierzchniach elementów,

- napraw rys na powierzchniach poziomych, np. na posadzkach,

- wypełniania pustek pod płytkami ceramicznymi i warstwami wyrównawczymi,

- uszczelniania płyt i ścian fundamentowych.

W zależności od zastosowanego ciśnienia (nie powinno ono przekraczać 1/3 wytrzymałości betonu na ściskanie) wyróżnia się iniekcję:

- niskociśnieniową (p < 0,15 MPa) – stosowaną, gdy względy konstrukcyjne nie pozwalają na wiercenie otworów pod końcówki iniekcyjne lub gdy wytrzymałość betonu jest niska lub rysy nie są głębokie (RYS. 16–18);

- średniociśnieniową (0,15 MPa < p < 0,80 MPa) – iniekcję rozpoczyna się według zasady „niskie ciśnienie i długi czas tłoczenia”, a następnie zwiększa stopniowo do ciśnienia roboczego, aby zapewnić laminarny przepływ iniektu; to najczęstszy sposób (RYS. 19–21);

- wysokociśnieniową (p > 0,80 MPa) – zalecana tylko w przypadku grubszych elementów i drobniejszych rys (<0,2 mm) (RYS. 19–21).

Zbyt wysokie ciśnienie może uniemożliwić wyprowadzenie powietrza z rys i zmniejszyć skuteczność naprawy. Burzliwy przepływ może spowodować spienienie iniektu lub zmieszanie z wodą. Prace rozpoczyna się więc od najniższego ciśnienia, które stopniowo jest podnoszone.

Materiał iniektowany jest od najniżej położonego pakera (w przypadku rys pionowych) lub od pakera skrajnego (w przypadku rys poziomych).

Zamknięcie rys na powierzchni betonu zapobiega wyciekowi materiału iniekcyjnego przed związaniem, ponadto umożliwia uzyskania wymaganego ciśnienia w przypadku iniekcji monolityzującej konstrukcję. Rysę można zostawić otwartą, jeżeli iniekcja prowadzona jest za pomocą szybkowiążącej żywicy poliuretanowej.

Projekt naprawy metodą iniekcji obejmuje:

- ocenę stanu konstrukcji,

- inwentaryzację rys,

- harmonogram prac iniekcyjnych,

- przygotowanie konstrukcji do iniekcji,

- prace iniekcyjne,

- kontrolę jakości robót.

Ocena stanu konstrukcji i przyczyn powstałych uszkodzeń jest podstawą do przygotowania projektu naprawy, w tym doboru materiałów i techniki prowadzonych prac w odniesieniu do klasy betonu i zlokalizowanego zbrojenia.

Przygotowanie konstrukcji do iniekcji polega na oczyszczeniu powierzchni. Wymaga odsłonięcia i oczyszczenia rys, ustalenia rozstawu pakerów, sposobu ich montażu i zamknięcia powierzchniowego rys.

Pakery do iniekcji średnio- i wysokociśnieniowej montowane są w wywierconych otworach albo wbijane są w rysy. Pakery rozmieszcza się zwykle naprzemiennie wzdłuż przebiegu rysy, w odstępach odpowiadających ½ grubości elementu. Powinny przecinać rysę pod kątem 45º, w połowie grubości iniektowanego elementu konstrukcyjnego.

Odległość między dwiema końcówkami iniekcyjnymi powinna być równa zasięgowi penetracji materiału iniekcyjnego w naprawianym elemencie lub mniejsza od niego. Przed rozpoczęciem iniekcji badana jest drożność wykonanych otworów oraz szczelność miejsca zamontowania pakerów, np. za pomocą suchego powietrza lub wody.

Ze względu na skurcz wiążących materiałów (lub jak w przypadku poliuretanów spienienie materiału) konieczne jest przeprowadzenie doiniektowania już zainiektowanych otworów. Zabieg ten przeprowadzany jest przed zakończeniem procesu żelowania żywic w rysie (wyjątek stanowią szybkowiążące żywice spienialne), a w przypadku iniektu cementowego – najwyżej do początku wiązania cementu. W przypadku zaczynów cementowych uważa się zwykle, że wypełnianie szczeliny jest zakończone, jeśli otwór nie wchłania mieszanki w ciągu ok. 20 min.

Urządzenia do prowadzenia prac iniekcyjnych można podzielić na:

- zbiorniki iniekcyjne do iniekcji grawitacyjnej;

- zbiorniki iniekcyjne ciśnieniowe − zaczyn iniekcyjny tłoczony jest za pomocą sprężonego powietrza o ciśnieniu < 0,5 MPa;

- pompy ciśnieniowe (tłokowe, membranowe, ślimakowe, kolanowe i próżniowe).

W zależności od rodzaju podawanego materiału wyróżnia się urządzenia jednokomponentowe i dwu- lub więcej komponentowe z możliwością doboru ilościowego składu mieszanki. Pompy dwukomponentowe wyposażone są w dwa niezależne zbiorniki i dwie oddzielne instalacje tłoczące, które łączą się przed końcówką iniekcyjną w mieszalniku.

Po zakończeniu robót konieczne jest wykonanie jeszcze wielu prac, jak:

- usunięcie lub wkręcenie głęboko w beton pakerów metalowych i ewentualne pozostawienie w otworach pakerów z tworzyw sztucznych; odbicie pakerów naklejanych;

- wypełnienie otworów pozostałych po pakerach zaprawą szybkowiążącą;

- usunięcie powierzchniowego uszczelnienia rys i wypełnienie ubytków betonu.

Kontroli podlega technika prac, a także sprzęt i środki pomocnicze. Nadzór nad pracami iniekcyjnymi prowadzony jest w celu korygowania na bieżąco występujących błędów lub zaniedbań. Jakość wykonanych prac ocenia się na podstawie zapisów w dokumentacji roboczej oraz sprawdzania skuteczności wypełnienia.

Inwentaryzacja rys oraz dokumentowanie parametrów iniekcji (temperatury, początkowego i końcowego ciśnienia iniekcji, czasu iniekcji, ilości zużytego materiału) umożliwia ocenę skuteczności zabiegu. Dodatkowo jednorodność struktury betonu i wypełnienie pustek można ocenić metodami nieniszczącymi i za pomocą odwiertów kontrolnych.

Błędy podczas iniekcji

Najczęściej popełniane błędy podczas prowadzenia iniekcji to:

- nieprzestrzeganie zaleceń producenta dotyczących warunków stosowania i przechowywania materiałów (zaburzenie wiązania);

- wykonywanie epoksydowej iniekcji monolityzującej rys mokrych;

- wykonywanie iniekcji cementami w obecności dużej ilość wody w rysie powodującej zmianę stosunku w:c i wypłukiwanie cementu;

- brak zwilżenia suchych rys przed iniekcją materiałami cementowymi;

- prowadzenie prac naprawczych w warunkach, w których rysa jest najmniej otwarta (np. przy wysokiej temperaturze i wilgotności), bez uwzględnienia naprężeń rozciągających powstających podczas powiększania się wymiaru rysy wraz ze zmianą warunków (np. niską temperaturą i wilgotnością);

- stosowanie w obiektach poddawanych obciążeniom dynamicznym materiałów iniekcyjnych, których czas wiązania jest dłuższy od czasu, w którym mogą występować cykliczne zmiany wymiarów rysy;

- brak drożności otworów i ograniczenie zasięgu migracji iniektu;

- zastosowanie zbyt wysokiego ciśnienia iniekcji powodującego propagację rys lub niepełne wypełnienie rys;

- przygotowywanie zaczynów mikrocementowych za pomocą mieszadła tradycyjnego, a nie – miksera koloidalnego.

Artykuł był referowany na XXIX Ogólnopolskiej Konferencji „Warsztaty Pracy Projektanta Konstrukcji” w Szczyrku

Literatura

- PN-EN 1992-1-1:2008, 1 „Eurokod 2. Projektowanie konstrukcji z betonu. Część 1-1: Reguły ogólne i reguły dla budynków”.

- B. Chmielewska, J. Koper, „Naprawa rys w konstrukcjach żelbetowych metodą iniekcji”, XXI Ogólnopolska Konferencja „Warsztaty Pracy Projektanta Konstrukcji”, Szczyrk 2006, s. 55–78.

- PN-EN 206-1:2003, „Beton. Część 1: Wymagania, właściwości, produkcja i zgodność”.

- L. Czarnecki, P.H. Emmons, „Naprawa i Ochrona Konstrukcji Betonowych”, Polski Cement Sp. z o.o., Kraków 2000.

- L. Czarnecki, J. Skwara, „Naprawa rys konstrukcji żelbetowych metodą iniekcji”, Ogólnopolska Konferencja „Warsztaty Pracy Projektanta Konstrukcji”, Ustroń 1998.

- M. Michałowska, J. Kazański, „Zasady naprawy zarysowanych konstrukcji betonowych kompozycją epoksydową za pomocą iniekcji ciśnieniowej. Studia i Materiały”, z. 35, IBDiM, Warszawa 1991.

- M. Michałowska, J. Kazański, „Zasady naprawy zarysowanych konstrukcji betonowych za pomocą iniekcji średniociśnieniowej (0,8–8,0 MPa)”, z. 38, IBDiM, Warszawa 1992.

- PN-EN 1504-5:2013, „Wyroby i systemy do ochrony i naprawy konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 5: Iniekcja betonu”.

- PN-EN 1504-9:2010, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 9: Ogólne zasady dotyczące stosowania wyrobów i systemów”.

W artykule wykorzystano ilustracje firm: Dessoi, MC-Bauchemie, Polbet, Webac