Odbiór prac hydroizolacyjnych z materiałów bezspoinowych

Acceptance of waterproofing work with the use of seamless insulation system materials

FOT. 1. Skutek braku kontroli podłoża – nieciągłość powłoki, fot.: M. Rokiel

Odbiór robót to ocena poprawności i jakości wykonanych prac, w niektórych przypadkach połączona z określeniem ich wielkości. Punktem odniesienia jest dokumentacja techniczna wykonywanych prac, a więc dokumentacja projektowa (jeżeli były dokonywane zmiany, to dokumentacja powykonawcza), szczegółowa specyfikacja techniczna, dziennik budowy i książka obmiarów, wyniki badań i pomiarów kontrolnych, jak również dokumenty dopuszczające do obrotu zastosowane materiały (o ile są one wyrobami budowlanymi w myśl Ustawy o wyrobach budowlanych).

Zobacz także

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

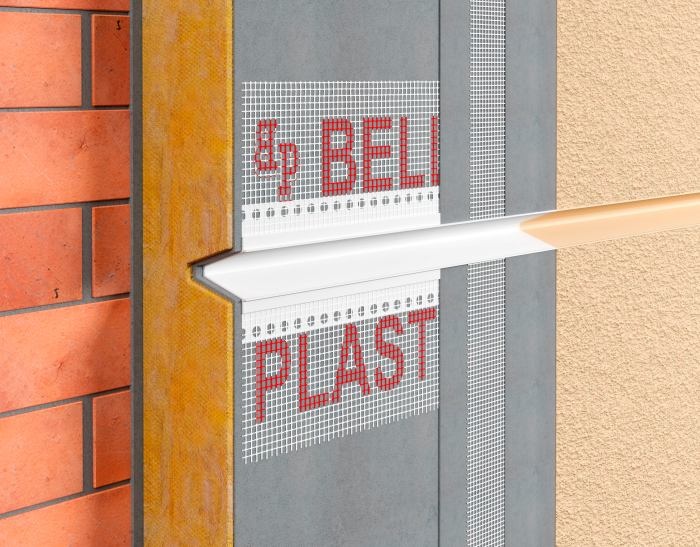

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Parati Płyta fundamentowa i jej zalety – wszystko, co trzeba wiedzieć

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny,...

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny, wygodny oraz wytrzymały. A jak pokazuje praktyka, aby osiągnąć ten cel, należy rozpocząć od podstaw. Właśnie to zagwarantuje nam solidna płyta fundamentowa.

Procedura odbioru robót hydroizolacyjnych składa się z następujących etapów:

- odbiór robót zanikających – składa się na to odbiór podłoża oraz odbiór pojedynczej warstwy w izolacjach wielowarstwowych.

Przed rozpoczęciem prac hydroizolacyjnych należy dokonać odbioru podłoża, natomiast odbioru każdej ulegającej zakryciu warstwy hydroizolacji dokonać należy po jej wykonaniu, lecz przed rozpoczęciem nakładania kolejnej warstwy.

Na tym etapie wykonuje się niezbędne badania podłoża, a ich wyniki porównuje się z wymaganiami zawartymi w dokumentacji technicznej i w kartach technicznych zastosowanych materiałów.

Przy odbiorze warstwy izolacji należy sprawdzić protokoły kontroli odpowiednich parametrów, wykonać badania oceniające kompleksowo powłokę wodochronną i porównać ich wyniki z wymaganiami zawartymi w dokumentacji technicznej i w kartach technicznych zastosowanych materiałów. W razie negatywnego wyniku należy określić sposób usunięcia usterek, - odbiór częściowy – nie różni się w szczegółach od odbioru końcowego, obejmuje jedynie część robót. Jest natomiast bardzo pomocny w wykryciu ewentualnych usterek, co pozwala na ich usunięcie przed odbiorem końcowym,

- odbiór końcowy – jest ostateczną oceną wykonanych prac oraz określeniem ich rzeczywistego zakresu (ilości). Jego podstawą jest:

– dokumentacja projektowa z ewentualnymi zmianami (jeżeli miały miejsce),

– dziennik budowy,

– szczegółowe specyfikacje techniczne,

– dokumenty dopuszczeniowe zastosowanych materiałów systemu hydroizolacyjnego (o ile są one wyrobami budowlanymi w myśl Ustawy o wyrobach budowlanych),

– protokoły odbiorów robót zanikających,

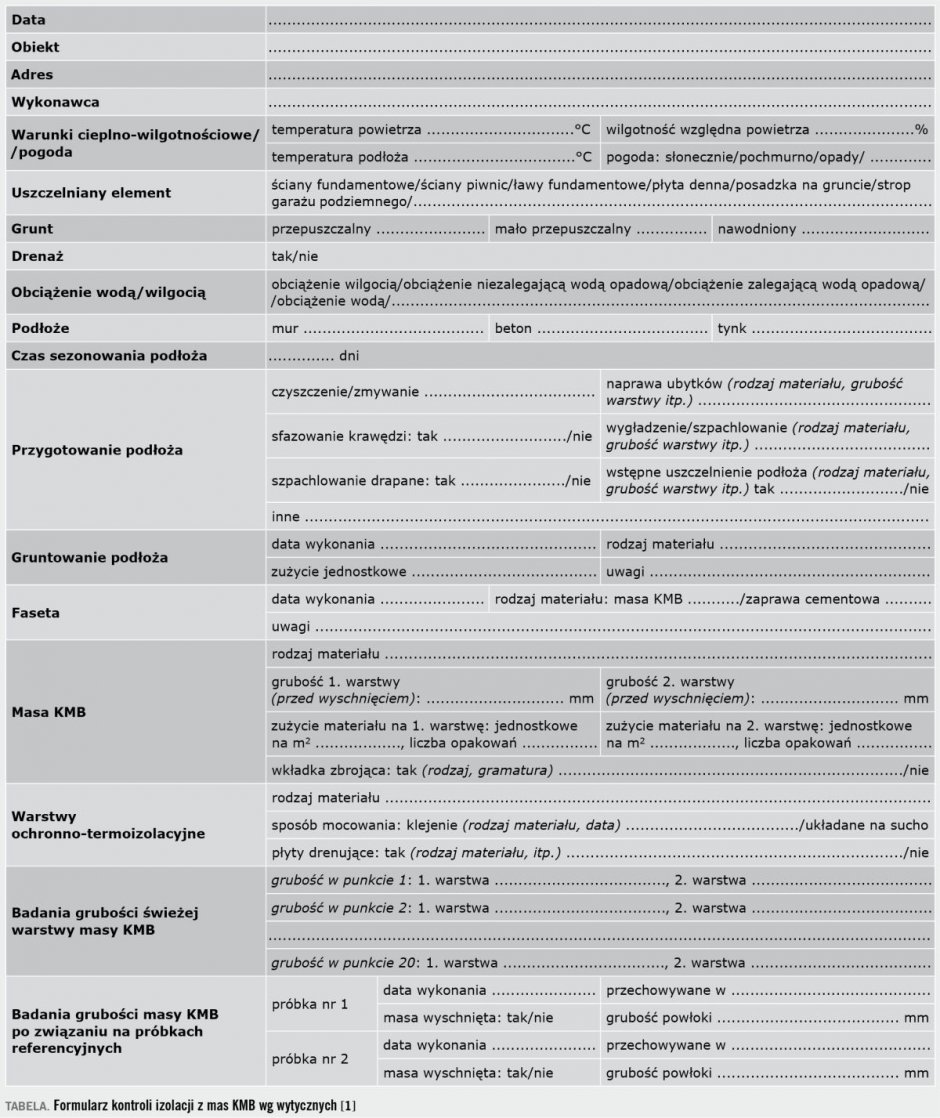

– formularze kontroli nakładanych materiałów wodochronnych,

– protokoły odbiorów częściowych (o ile były wykonywane),

– wyniki badań laboratoryjnych (o ile były wykonywane),

– karty techniczne zastosowanych materiałów.

Przy odbiorze należy sprawdzić protokoły odpowiednich parametrów, formularze kontroli nakładania stosowanych materiałów hydroizolacyjnych i wykonać badania wyglądu powłoki wodochronnej, jej zespolenia z podłożem i porównać ich wyniki z wymaganiami zawartymi w dokumentacji technicznej i w kartach technicznych zastosowanych materiałów.

Sposób naprawy ewentualnych usterek jest zależny od wielu czynników, dlatego decyzję o wyborze technologii usunięcia wad/naprawy hydroizolacji należy zawsze podejmować w odniesieniu do konkretnego przypadku.

- odbiór pogwarancyjny – polega na ocenie stanu budynku (i pośrednio hydroizolacji) na podstawie oględzin i pomiarów zawilgocenia. W przypadku stwierdzenia podwyższonej wilgotności przegród należy jednoznacznie zdiagnozować przyczynę takiego stanu rzeczy (przede wszystkim wyeliminować wilgoć pochodzącą np. z kondensacji, wilgoć higroskopijną czy zawilgocenia na skutek nieszczelnych instalacji).

Izolację budynków ogólnie można podzielić na:

- izolację poziomą, układaną na ławach fundamentowych, a niekiedy dodatkowo pod ścianami parteru. Musi ona być szczelnie połączona z izolacją pionową oraz izolacją podposadzkową podłogi w piwnicy,

- izolację pionową, przechodzącą nad gruntem w izolację strefy cokołowej,

- izolację podposadzkową.

Jeżeli obiekt jest posadowiony na płycie żelbetowej, wykonuje się izolację płyty dennej zamiast izolacji na ławach i izolacji podposadzkowej.

Logiczne jest, że wyżej wymienione rodzaje odbiorów dotyczą każdego rodzaju zabezpieczenia wodochronnego.

O czym przeczytasz w artykule:

|

W artykule przedstawiono procedurę odbioru robót hydroizolacyjnych, a także ogólne rodzaje izolacji budynków. Na ilustracjach pokazano skutki braku kontroli podłoża i prac hydroizolacyjnych. Autor zaprezentował także przykładowy formularz kontroli izolacji z mas KMB. Acceptance of waterproofing work with the use of seamless insulation system materialsThe article presents the procedure for the acceptance of waterproofing work, as well as general types of building insulation. The illustrations show the effects of a lack of substrate control and lack of waterproofing work. The author also presented an exemplary form for checking insulation made of KMB masses. |

Procedury kontroli poprawności prac, wchodzące w skład poszczególnych etapów odbiorów powinny obejmować:

- materiał (przed wbudowaniem),

- naprawę i/lub przygotowanie podłoża (FOT. 1 na górze),

- przygotowanie materiału do aplikacji,

- aplikację materiału (w trakcie nakładania – badania w czasie robót),

- gotową do eksploatacji powłokę hydroizolacyjną (po wykonaniu prac, ale przed wykonaniem warstw ochronnych i zasypaniem wykopów) (FOT. 2).

FOT. 2. Pocienienie masy KMB (widoczne oczka siatki) – skutek braku kontroli robót zanikających i odbioru końcowego, fot.: M. Rokiel

Poszczególne rodzaje izolacji wykonuje się w różnym czasie. Najwcześniej wykonuje się izolację na ławach fundamentowych, następnie izolację pionową, a izolację podposadzkową zwykle wykonuje się na końcu (choć nie jest to regułą).

Taka kolejność wykonywania prac hydroizolacyjnych rodzi pewne konsekwencje. Komentarza wymaga etap eksploatacji. Nie zaczyna się on w momencie kompleksowego wykonania powłok wodochronnych i zasypania wykopów, lecz dużo wcześniej – w momencie fizycznego nałożenia materiału wodochronnego na podłoże.

Dla izolacji poziomej okres jej eksploatacji trwa już w momencie stawiania ścian piwnic. Bez znaczenia jest fakt, że połączenie izolacji pionowej z poziomą następuje dużo później. Tym niemniej to przesunięcie czasowe wymusza odpowiednie zabezpieczenie wysuniętego poza lico ściany pasa izolacji poziomej (analogiczna sytuacja ma miejsce w przypadku izolacji podposadzkowej).

Zabrudzenie i/lub uszkodzenie tego pasa skutkuje późniejszymi, bardzo charakterystycznymi przeciekami. Z tego powodu należy rozróżnić warstwy ochronne stosowane do tymczasowej ochrony powłoki wodochronnej podczas dalszego wykonywania prac oraz warstwy (materiały) do ochrony podczas zasypywania wykopów fundamentowych lub przy normalnej eksploatacji obiektu. Dlatego do podanych powyżej etapów kontroli powłoki wodochronnej bezwzględnie należy dodać jeszcze dwa:

- kontrolę zabezpieczenia odsłoniętych, przeznaczonych do późniejszego połączenia fragmentów hydroizolacji (FOT. 3); musi to być kontrola ciągła,

- kontrolę stanu powierzchni hydroizolacji bezpośrednio przed połączeniem z innym odcinkiem.

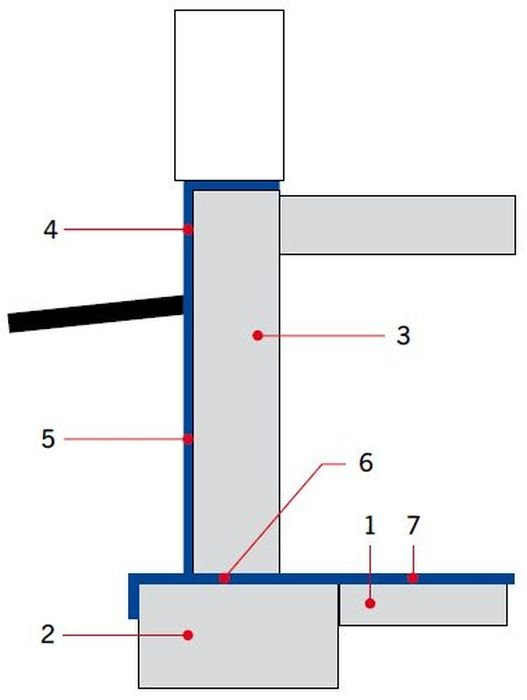

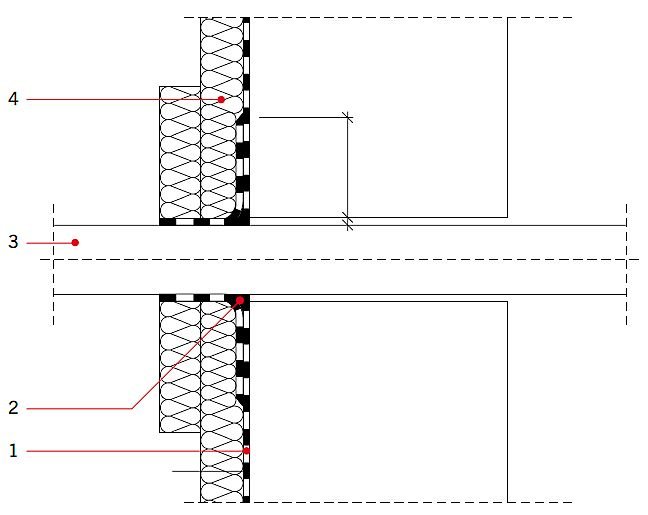

RYS. 1. Układ hydroizolacji przy posadowieniu budynku podpiwniczonego na ławach fundamentowych – obciążenie wilgocią i niezalegającą wodą opadową. Objaśnienia: 1 – płyta posadzki, 2 – ława fundamentowa, 3 – ściana piwnicy, 4 – izolacja cokołu ze szlamu elastycznego, 5 – izolacja pionowa ścian fundamentowych, 6 – izolacja pozioma ław fundamentowych, 7 – izolacja pozioma podłogi, rys.: M. Rokiel

Pytanie, które należy w tym momencie zadać, dotyczy jednak czego innego. Standardowe procedury kontroli (o ile w ogóle są przestrzegane) albo pomijają, albo przesuwają na koniec jeden z najważniejszych, jeżeli nie najważniejszy etap prac – sprawdzenie poprawności uszczelnienia trudnych i krytycznych miejsc.

RYS. 1 pokazuje typową sytuację – budynek z piwnicą. Aby izolacja była skuteczna, musi stanowić ciągły, szczelny układ oddzielający całkowicie budynek od wody i wilgoci. Znaleźć tu można minimum cztery detale będące tzw. trudnymi i krytycznymi miejscami. Będą to: połączenie izolacji pionowej z poziomą na ławach, połączenie izolacji poziomej na ławach z izolacją podłogi, izolacji pionowej z izolacją cokołową oraz przejście rur instalacyjnych.

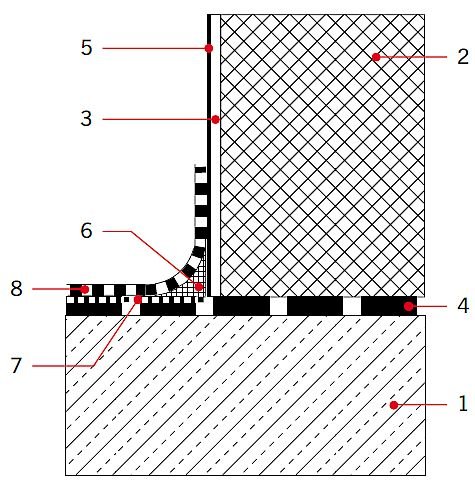

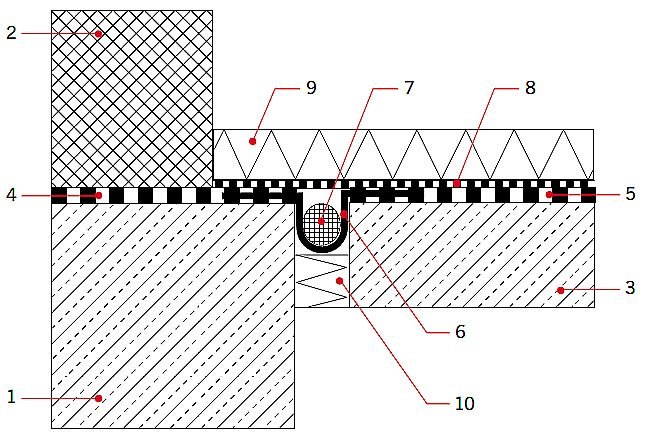

Te tzw. trudne i krytyczne miejsca (RYS. 2, RYS. 3 i RYS. 4) są newralgicznymi punktami. Do tego rodzaj zastosowanego materiału na izolację poziomą ław determinuje wybór materiału na hydroizolację pionową. Pokazuje to dobitnie, jak istotny jest odpowiedni dobór materiałów już na etapie projektowania.

RYS. 2. Połączenie izolacji poziomej z papy i pionowej z roztworu/emulsji asfaltowej. Objaśnienia

1 – ława fundamentowa, 2 – ściana fundamentowa, 3 – tynk na ścianie fundamentowej, 4 – izolacja pozioma z papy, 5 – izolacja pionowa z roztworu/emulsji asfaltowej, 6 – faseta (Rmaks. = 2 cm) z masy KMB (zamiast wykonania fasety można wkleić taśmę uszczelniającą), 7 – gruntownik systemowy z posypką z piasku kwarcowego o uziarnieniu np. 0,2–0,7 mm, 8 – pas uszczelniający styk izolacji pionowej z poziomą wykonany z masy KMB (minimalny zakład po 10 cm na papę i roztwór/emulsję asfaltową), rys.: M. Rokiel

Doświadczenie pokazuje, że wiele późniejszych problemów z przeciekami (pomijając ewidentne błędy wykonawcze) ma swój początek albo w przyjęciu nieodpowiedniego materiału hydroizolacyjnego (błąd projektowy), albo w bezmyślnej zamianie na inny (czytaj: tańszy) na etapie wykonywania prac.

Dlatego przywołany punkt powinien znajdować się na samym początku czynności do wykonania, jeszcze przed rozpoczęciem prac i mieć formę typu: sprawdzenie możliwości szczelnego wykonstruowania trudnych i krytycznych miejsc.

Nie sposób pominąć wpływu jakości dokumentacji technicznej na końcową jakość i koszt prac. Nagminne staje się przerzucanie na wykonawcę konieczności opracowania technologii prac. Takie podejście zawsze rodzi negatywne skutki.

RYS. 3. Uszczelnienie przejścia rurowego przy izolacji ze szlamu elastycznego przy obciążeniu wilgocią lub niezalegającą wodą opadową. Objaśnienia: 1 – szlam uszczelniający, 2 – faseta (Rmaks. = 2 cm) i uszczelnienie przejścia rury z grubowarstwowej masy KMB, 3 – rura instalacyjna, 4 – warstwa ochronna, rys.: „Richtlinie für die Planung…” [4]

Zawsze trzeba mieć opracowany w szczegółach sposób połączenia izolacji poziomej z pionową oraz z podposadzkową (lub z izolacją płyty dennej), sposób wykonania izolacji strefy cokołowej oraz technologię uszczelnienia przejść rurowych, dylatacji i innych detali. W tym miejscu widać konieczność stosowania rozwiązań systemowych – producent hydroizolacji musi mieć opracowaną technologię uszczelnień tych detali – z tym wiąże się także pewna gama materiałów uzupełniających (a niekiedy materiałów do przygotowania podłoża).

RYS. 4. Detal połączenia izolacji podposadzkowej z izolacją poziomą ław fundamentowych (dylatacja brzegowa płyty posadzki na gruncie) przy obciążeniu wilgocią i niezalegającą wodą opadową – izolacja z masy hybrydowej, KMB i/lub szlamu elastycznego. Objaśnienia: 1 – ława fundamentowa, 2 – ściana piwnicy, 3 – płyta posadzki na gruncie, 4 – izolacja pozioma ław fundamentowych ze szlamu uszczelniającego lub masy hybrydowej, 5 – izolacja podposadzkowa z masy KMB, hybrydowej lub szlamu uszczelniającego, 6 – taśma uszczelniająca, 7 – sznur dylatacyjny, 8 – warstwa rozdzielająca (np. folia PE), 9 – termoizolacja podłogi, 10 – wypełnienie dylatacji brzegowej (np. paski styropianu), rys.: M. Rokiel

Trzeba ocenić, czy i w jaki sposób za pomocą danego rodzaju materiału można te detale wykonać oraz stopień trudności prac. Ta analiza musi być wykonana przed rozpoczęciem prac.

Szukanie najtańszego rozwiązania jest jak najbardziej zrozumiałe, ale kryterium najniższej ceny nie jest (i nie może być) kryterium bezwzględnym. Należy je rozpatrywać w kontekście konkretnego rozwiązania konstrukcyjno-materiałowego.

Jeżeli stwierdzono, że z technicznego punktu widzenia optymalnym rozwiązaniem jest np. zastosowanie masy KMB, to dopiero w tym momencie można mówić o kryterium najniższej ceny. Eliminuje to materiały, które się nie nadają w tym konkretnym przypadku do hydroizolacji, nie ma więc możliwości zastosowania niewłaściwych materiałów, natomiast z tych, które mogą być wbudowane, zostaną wybrane najtańsze. I to rozwiązanie powinno być wpisane do szczegółowej specyfikacji technicznej czy warunków technicznych wykonania i odbioru robót.

Kontrola materiałów (przed wbudowaniem) polega na sprawdzeniu, czy materiały odpowiadają wymaganiom dokumentacji projektowej i czy posiadają wymagane prawem dokumenty dopuszczeniowe (np. deklaracje właściwości użytkowych). Należy także sprawdzić datę przydatności materiałów do zastosowania oraz stan opakowań (w uzasadnionych przypadkach należy sprawdzić sposób przechowywania i/lub przewożenia materiałów), jak również wygląd materiału. Chodzi tu o wychwycenie takich wad jak np. wszelkiego rodzaju wady wizualne materiałów dostarczanych w postaci płynnej itp.

Kontrola stanu/przygotowania/naprawy podłoża obejmuje ocenę:

- poprawności napraw podłoża: przede wszystkim przez oględziny oraz opukiwanie naprawionych miejsc drewnianym młotkiem (głuchy odgłos świadczy o odspajaniu się warstwy naprawczej od podłoża),

- parametrów wytrzymałościowych, badanych np. za pomocą młotka Schmidta, zrywarki „pull-off”,

- wilgotności – wilgotnościomierze do badań metodami pośrednimi powinny być kalibrowane do rodzaju podłoża,

- temperatury – istotna zwłaszcza w okresie wiosennym i jesienno-zimowym. Zaleca się, aby pomiar temperatury powierzchni podłoża był dokonywany termometrem przeznaczonym do pomiaru temperatury powierzchniowej.

Pomiar powinien być wykonywany przy ustabilizowanej temperaturze, tzn. kiedy zmiana temperatury z upływem czasu jest niższa niż 1°C/5 minut), - czystości: przez oględziny, próbę przetarcia, ścierania czy skrobania. Ocena wizualna polega na oględzinach podłoża w świetle rozproszonym, z odległości 1–1,5 m. Obecność środków antyadhezyjnych, zanieczyszczeń tłuszczowych itp. można wykryć np. przez próbę zwilżenia wodą oraz oględziny,

- równości, np. przez przyłożenie łaty lub rozciągnięcie żyłki,

- poprawności wykonania dylatacji (jeżeli występują), faset, wyobleń. Prostoliniowość można sprawdzać za pomocą cienkiego drutu lub sznura naciągniętego wzdłuż krawędzi szczeliny. Rozmieszczenie dylatacji należy sprawdzać przez porównanie z dokumentacją, a szerokość przez pomiar suwmiarką. Poprawność wykonania wyobleń i faset można sprawdzać przez przyłożenie szablonu.

Do tego mogą dojść pewne czynności wynikające ze specyfiki samego materiału hydroizolacyjnego, np. wysezonowanie czy sposób murowania (np. na pełną spoinę, gdy do izolacji stosuje się masy polimerowo-bitumiczne (masy KMB), a mur z elementów drobnowymiarowych nie jest otynkowany), zagruntowanie czy poprawność zwilżenia.

Przez kontrolę przygotowania materiału do aplikacji należy rozumieć sposób przygotowania materiału, np. proporcji, czasu i sposobu mieszania oraz ilości przygotowanego materiału (chodzi o to, aby przygotować tylko tyle materiału, ile można nałożyć w ciągu tzw. czasu obrabialności).

Sposób kontroli aplikacji jest ściśle związany z rodzajem materiału. Dla materiałów bezspoinowych (np. szlamy, masy KMB) będzie to przede wszystkim:

- bieżąca kontrola warunków prowadzenia prac, np. warunków cieplno-wilgotnościowych – temperatura powietrza i podłoża, wilgotność powietrza i podłoża oraz, jeżeli to niezbędne, temperatura materiału hydroizolacyjnego,

- grubość nakładanej warstwy – bieżące sprawdzanie zużycia materiału dla konkretnej powierzchni lub kontrola specjalnym przyrządem,

- długość przerw technologicznych,

- poprawność wtopienia wkładki zbrojącej – wizualnie – jeżeli jest niezbędna; niedopuszczalne są widoczne oczka siatki,

- poprawność uszczelnienia tzw. trudnych i krytycznych miejsc, np. połączeń ze sobą poszczególnych części izolacji (pozioma, pionowa, podposadzkowa), dylatacji, przejść rurowych itp. przez oględziny i porównanie z zaleceniami producenta i wymogami dokumentacji technicznej,

przy czym badania takie należy prowadzić dla każdej nakładanej warstwy.

Ostatnim etapem kontroli prac będzie sprawdzenie:

- wyglądu powłoki wodochronnej: spękania, pofałdowania i pęcherze oraz jednorodność koloru,

- jej zespolenia z podłożem, np. przez delikatne opukiwanie drewnianym młotkiem (o ile materiał nie jest układany luzem na podłożu).

Te wszystkie etapy kontroli powinny być dokumentowane w specjalnym formularzu kontroli.

Literatura

1. Richtlinie für die Planung und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile. Deutsche Bauchemie e.V., 2010.

2. DIN 18533-3:2017-07, „Abdichtung von erdberührten Bauteilen – Teil 3: Abdichtung mit flüssig zu verarbeitenden Abdichtungsstoffen”.

3. Richtlinie fur die Planung und Ausführung von Abdichtungen mit polymermodifizierten Bitumendickbeschichtungen (PMBC), Deutsche Bauchemie e.V., 2018.

4. Richtlinie für die Planung und Ausführung von Abdichtung erdberührter Bauteile mit flexiblen Dichtungsschlämmen. Deutsche Bauchemie e.V., 2006.

5. Richtlinie für die Planung und Ausführung von Abdichtungen mit flexiblen polymermodifizierten Dickbeschichtungen (FPD). Deutsche Bauchemie e.V., 2020.

6. M. Rokiel, „Hydroizolacje podziemnych części budynków i budowli. Projektowanie i warunki techniczne wykonania i odbioru robót”, wyd. IV, Grupa MEDIUM, Warszawa 2019.

7. „Specyfikacja techniczna wykonania i odbioru robót budowlanych. Roboty hydroizolacyjne. Izolacje przeciwwilgociowe i wodochronne części podziemnych i przyziemi budynków”, wyd. II, OWEOB Promocja, 2017.

8. „Warunki techniczne wykonania i odbioru robót budowlanych. Poradnik projektanta, kierownika budowy i inspektora nadzoru”, praca zbiorowa, Verlag Dashofer, Warszawa 2018.

9. „Warunki techniczne wykonania i i odbioru robót budowlanych. Część C: Zabezpieczenia i izolacje, zeszyt 5. Izolacje przeciwwilgociowe i wodochronne części podziemnych budynków”, ITB, 2016.