Izolacje w gruncie w kontekście normy DIN 18533

Ground insulation – approach according to DIN 18533. Part 4

Izolacje w gruncie w kontekście normy DIN 18533, fot. Bornit

Niniejszy artykuł jest kontynuacją artykułu pod tym samym tytułem, zamieszczonego w numerach 7/8/2021,10/2021 oraz 11/12/2021. Kolejnym obszarem precyzyjnie regulowanym przez normę DIN 18533 [1] są izolacje z rolowych materiałów z tworzyw sztucznych i kauczuku. Tego typu materiały są bardzo chętnie stosowane do izolacji fundamentów, przy czym w zdecydowanej większości są to zastosowania błędne czy wręcz bezmyślne. Trudno nawet wymienić jeden podstawowy błąd, należy mówić o grupie błędów skutkujących przeciekami, bardzo trudnymi do usunięcia (a nawet stanowiącymi tzw. wadę nieusuwalną). Sama folia z tworzywa sztucznego jest materiałem szczelnym, ale nie znaczy to, że każda folia może być hydroizolacją.

|

O czym przeczytasz w artykule:

|

Jest to kolejny z serii artykułów poświęconych izolacjom w gruncie – wg normy DIN 18533. Tym razem przedmiotem rozważań autora są izolacje z rolowych materiałów z tworzyw sztucznych i kauczuku. W artykule wymienione są różne warianty, w jakich występują folie, grubość folii stosowanych do izolacji przeciwwilgociowej oraz możliwości zastosowania tego typu materiałów do izolacji w gruncie. Autor przytacza także wybrane wymagania dla folii wzmacnianych stosowanych w przekroju muru, folii wzmacnianych stosowanych np. jako izolacja pionowa i pozioma oraz dla stosowanych w tej samej roli folii jednorodnych. Na koniec porównuje zalecenia omawianej normy z ostatnim wydaniem starej normy „hydroizolacyjnej” DIN 18195. This is yet another article in a series of articles on insulation in the ground - according to DIN 18533. This time, the author considers insulation made of rolled plastic and rubber materials. The article lists various variants of films, the thickness of the films used for anti-moisture insulation and the possibilities of using this type of materials for insulation in the ground. The author also cites selected requirements for reinforced films used in the cross-section of a wall, reinforced films used, for example, as vertical and horizontal insulation, and for homogeneous films used for the same purpose. Finally, it compares the recommendations of this standard with the latest edition of the previous “waterproofing” standard DIN 18195. |

Elastyczne wyroby wodochronne z tworzyw sztucznych lub kauczuku (folie, membrany) powinny spełniać wymagania norm:

- PN-EN 13967 [2] lub

- PN-EN 14909 [3].

Materiały i wyroby zgodne z normą PN-EN 13967 [ 2 ], klasyfikowane

- jako typ A, przeznaczone są do wykonywania izolacji przeciwwilgociowej,

- jako typ T – do izolacji przeciwwodnej,

- jako typ V – do izolacji przeciwwilgociowej, wyrób wentylacyjny lub drenażowy.

Materiały spełniające wymagania normy PN-EN 14909 [ 3 ] przeznaczone są do wykonywania izolacji przeciwwilgociowej.

Izolacje rolowe z folii/membran wymagają zupełnie innego podejścia. Wiąże się to bezpośrednio z ich cechami i właściwościami.

Folie występują w kilku wariantach, jako:

- jednorodne (niewzmacniane),

- zbrojone,

- wzmacniane,

- laminowane,

- wzmacniane i laminowane,

- zbrojone i laminowane,

- samoprzylepne,

- samoprzylepne wzmacniane,

- samoprzylepne laminowane.

Dodatkowo wyróżnić można folie z powłoką polimerowo-bitumiczną.

Różne może też być tworzywo sztuczne, z którego wykonane są wspomniane membrany:

- ECB (ethylene copolymer bitumen),

- PIB (polyisobutylene),

- PVC-P (polyvinyl chloride),

- EVA (ethylene/polyetylene-vinyl acetate),

- FPO (flexible polyolfein),

- TPE (thermoplastic elastomer),

- PE (polyethylene),

- EPDM (ethylene propylene diene monomer).

W ramach tej samej grupy spotyka się folie bitumoodporne lub nie (np. PVC-P).

Folie z polichlorku winylu (PVC) dzielą się na:

- zwykłe (nieodporne na rozpuszczalniki organiczne, farby syntetyczne, asfalty, smoły, materiały pędne, mające ograniczoną odporność na oleje i tłuszcze)

- oraz bitumo- i olejoodporne.

Obie grupy folii z PVC wykazują dobrą odporność na ścieki domowe, wodę morską, detergenty, roztwory ługów i kwasów, a także zwiększoną odporność na działanie czynników biologicznych (nie ulegają zagrzybieniu). Odporność temperaturowa tych folii jest ograniczona do 50°C.

Najczęściej stosowane folie PVC mają grubość 1,5 mm, 2,0 mm, 2,5 mm oraz 3,0 mm, wytrzymałość na rozciąganie większą od 15 N/mm2 i wydłużenie względne większe od 200% [ 4 ].

Folie z poliizobutylenu (PIB) są odporne na działanie kwasów mineralnych i soli, ale nie są odporne na oleje, tłuszcze i rozpuszczalniki organiczne. Mogą być stosowane w temperaturze od –25°C do +70°C.

Najczęściej stosowane folie PIB mają grubość 1,5 mm i 2,0 mm, wytrzymałość na rozciąganie większą od 4,5 N/mm2 i wydłużenie względne większe od 400% [ 4 ].

Folie z bitumicznego kopolimeru etylenowego (ECB) nie są odporne przede wszystkim na aromatyczne węglowodory. Mają grubość 1,5 mm, 2,0 mm, 2,5 mm oraz 3,0 mm, wytrzymałość na rozciąganie większą od 30 N/mm2 i wydłużenie względne większe od 400% [4].

Folie z polietylenu (PE) są odporne na działanie większości rozpuszczalników oraz wodnych roztworów kwasów, zasad i soli. Tracą odporność w środowiskach silnie utleniających. Stosuje się je w temperaturze od –30°C do +90°C. Są cienkie, mają wydłużenie względne przy zerwaniu większe od 350% [4].

Folie z kauczuku syntetycznego (EPDM) produkowane są na bazie monomeru etylenowo-propylenowo-dienowego w postaci folii o grubości od 0,5 mm do 2,5 mm. Materiał ten charakteryzuje się pełną wodoszczelnością przy jednoczesnej najwyższej spośród różnego rodzaju folii paroprzepuszczalności. Jest przy tym odporny na wysokie i niskie temperatury oraz na promieniowanie UV i ozon. Z tego powodu znajduje zastosowanie głównie jako pokrycie dachów płaskich.

EPDM może być układany na różnych podłożach: betonowych, blaszanych, drewnianych oraz na różnego rodzaju płytach termoizolacyjnych.

Folie z PVC mogą występować w wariancie niewzmacnianym (zwykle są to folie dwuwarstwowe), laminowanym od spodniej strony włókniną polimerową lub na bazie włókien szklanych oraz zbrojonych (wewnątrz – siatką lub włókniną polimerową lub na bazie włókien szklanych).

Membrany typu EPDM mogą być zbrojone siatką polimerową i/lub na bazie włókien szklanych (wewnątrz), laminowane od spodu włókniną polimerową lub na bazie włókien szklanych, jak również powleczone masą klejącą (wariant klejony do podłoża).

Materiały na bazie PP oraz PE, analogicznie jak folie PVC, mogą występować w wersji zbrojonej wewnątrz (siatką polimerową i/lub na bazie włókien szklanych), niewzmacnianej oraz jako wyroby wielowarstwowe.

Folie mogą być stosowane dla każdej klasy obciążenia wilgocią/wodą, także dla pomieszczeń o klasie użytkowania RN-3 (najwyższy poziom wymagań) oraz klasy rys do R4-E.

Także w przypadku stosowania rolowych materiałów z tworzyw sztucznych i kauczuku zalecenia norm DIN 18533 [1] oraz DIN SPEC 20000-202 [ 5 ] wychodzą daleko poza wymagania normy EN 13967 [ 2 ].

Z tekstu normy [ 1 ] jednoznacznie wynika, że folie o grubości 0,2–0,3 mm (notabene tak chętnie stosowane u nas jako „hydroizolacja”) nie mogą być traktowane jako powłoka wodochronna. Przykładowo, minimalna grubość folii stosowanych do izolacji przeciwwilgociowej wynosi:

- 1,2 mm dla membran z EVA, FPO czy PVC,

- 1,5 mm dla membran z ECB oraz PIB,

- 1,1 mm dla EPDM.

To tylko dla izolacji przeciwwilgociowej. W przypadku obciążenia wodą przy zagłębieniu do 4 m wymagane jest zastosowanie membran:

- z ECB o grubości 2 mm,

- z PIB, PVC-P, EVA lub FPO o grubości 1,5 mm,

- z EPDM o grubości 1,5 mm.

Przy obciążeniu wodą i większym zagłębieniu (do 9 m i powyżej 9 m) możliwe jest zastosowanie membran:

- z ECB o grubości odpowiednio 2 mm i 2,5 mm,

- z PIB, PVC-P, EVA lub FPO o grubości 1,5 mm i 2 mm,

- z EPDM o grubości 1,5 mm,

przy czym dodatkowo narzucone są inne parametry.

Wspomniana wcześniej grubość folii z tolerancją +10%/–5% to jeden z podstawowych wyznaczników możliwości zastosowania tego typu materiałów do izolacji w gruncie. Kolejne to m.in.:

- szczelność,

- odporność na uderzenie,

- wytrzymałość na rozdzieranie (gwoździem),

- wytrzymałość złącza na ścinanie,

- maksymalne naprężenie rozciągające,

- maksymalna siła rozciągająca,

- odporność na zginanie w niskiej temperaturze.

Powyższe (i inne) wymagania są zróżnicowane, w zależności od rodzaju materiału (EVA, FPO, PVC, ECB, PIB, EPDM) oraz zamierzonego zastosowania (izolacja pod ścianami fundamentowymi czy izolacja pod płytą denną/izolacja pionowa).

Wyjątek związany z grubością dotyczy sytuacji, gdy izolacja wykonywana jest na płycie fundamentowej (nie pod płytą ani pod ścianami) przy obciążeniu wilgocią. Tu norma DIN 20000-202 [ 5 ] dopuszcza stosowanie laminowanej folii z PE o grubości nie mniejszej niż 0,3 mm (grubość warstwy samej folii), jednak narzuca pewne minimalne wartości parametrów, takich jak odporność na uderzenie i obciążenie statyczne czy maksymalne naprężenie rozciągające oraz maksymalna siła rozciągająca. Wymagane w tym przypadku parametry są oczywiście niższe niż dla folii o grubości 1 mm czy 1,5 mm, jednak taki zapis w praktyce wyklucza stosowanie przypadkowych (osłonowych) folii.

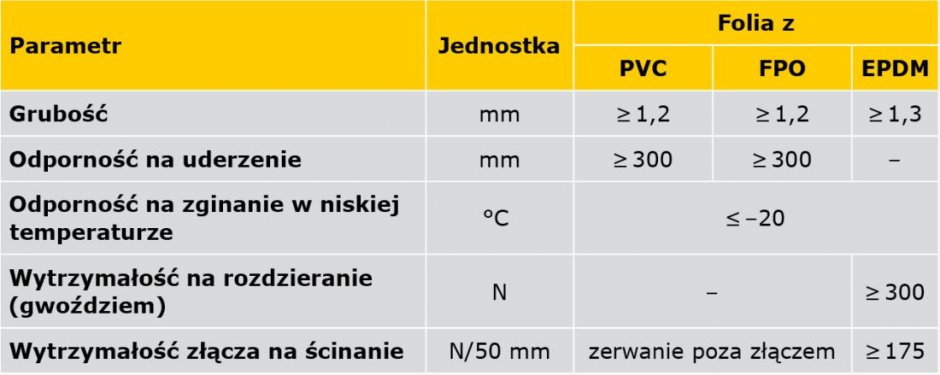

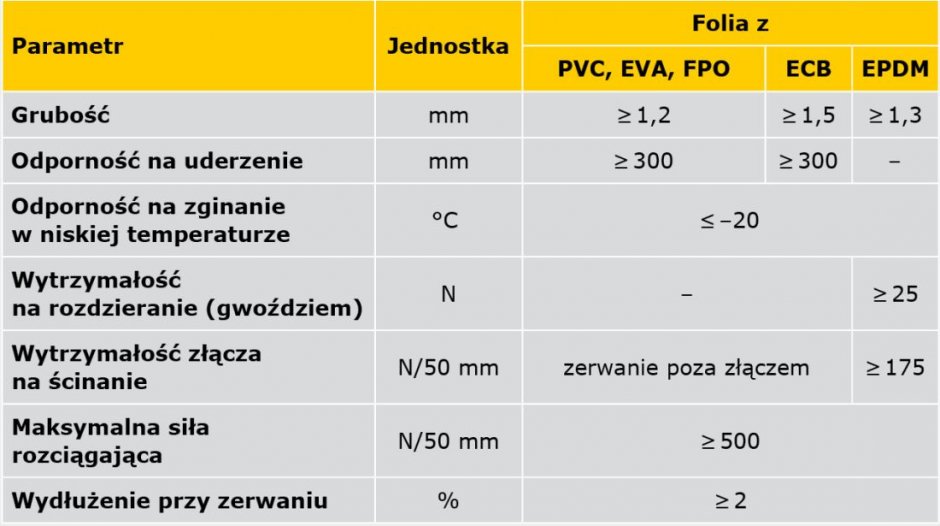

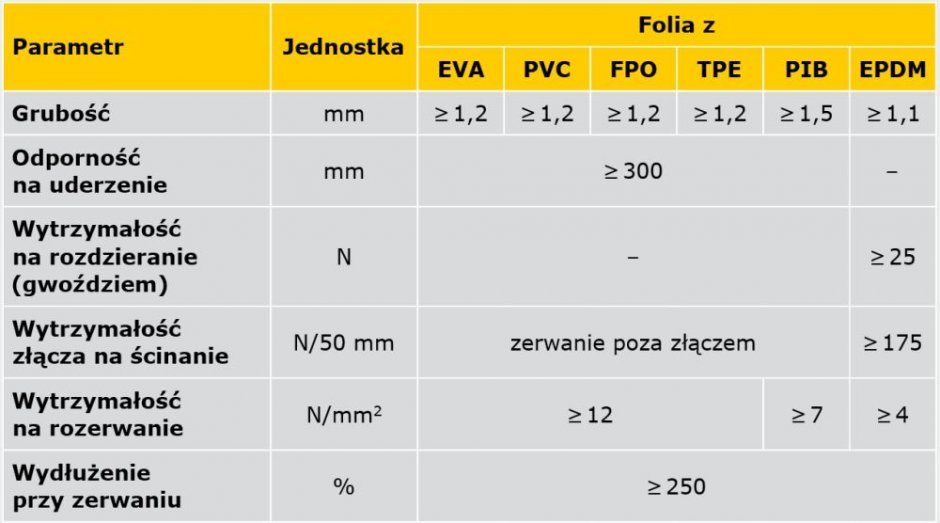

Przykładowo, wybrane wymagania dla folii wzmacnianych stosowanych w przekroju muru (izolacja przenosząca siły poziome) pokazano w TABELI 1, dla folii wzmacnianych stosowanych np. jako izolacja pionowa i pozioma (np. pod płytą denną) w TABELI 2, natomiast dla folii jednorodnych stosowanych jako izolacja pionowa i pozioma w TABELI 3.

TABELA 1. Wybrane wymagania dla folii wzmacnianych stosowanych w przekroju muru (izolacja przenosząca siły poziome – MSB-Q) wg normy [5]

TABELA 2. Wybrane wymagania dla folii wzmacnianych stosowanych np. jako izolacja pionowa i pozioma, wg normy [5]

TABELA 3. Wybrane wymagania dla folii jednorodnych stosowanych np. jako izolacja pionowa i pozioma, wg normy [5]

Kolejną cechą jednoznacznie precyzowaną przez normę [ 1 ] jest podział na niezależne od siebie, szczelne sekcje. Taki wymóg dotyczy sytuacji, gdy folia nie jest klejona do podłoża. Powierzchnia takiej sekcji jest ograniczona do 150 m2 i realizowana przez zabetonowanie specjalnych taśm. Dodatkowo norma [ 1 ] mówi o zamocowaniu przewodów do ciśnieniowej kontroli szczelności (sic!).

Zalecenia te są zbieżne z ostatnim wydaniem starej normy „hydroizolacyjnej” DIN 18195 [ 6 ], która wymagała:

- dla izolacji przeciwwilgociowych stosowania folii o grubości nie mniejszej niż 1,2 mm, przy czym grubość tę można było zmniejszyć do 0,8 mm, gdy stosowano folię samoprzylepną.

- dla izolacji przeciwwodnych zastosowania:

– folii z PVC-P o grubości min. 2 mm, jeżeli uszczelnienie realizowane było przez luźne ułożenie materiału; w takiej sytuacji zagłębienie obiektu ograniczono do 4 m,

– folii z PIB (poliizobutylu), PVC-P (z miękkiego polichlorku winylu zbrojonego wkładką z włókniny szklanej) oraz EVA (kopolimer etylenu z octanem winylu) o grubości min. 1,5 mm, jeżeli powłoka wodochronna była klejona do podłoża, a zagłębienie obiektu nie większe niż 4 m; przy większym zagłębieniu wymagana była folia o grubości min. 2 mm,

– folii z ECB (etylen, kopolimer i specjalny asfalt) i EPDM o grubości min. 2 mm, jeżeli powłoka wodochronna była klejona do podłoża, a zagłębienie obiektu nie przekraczało 4 m. Przy większym zagłębieniu wymagane było zastosowanie folii o grubości min. 2,5 mm.

Cytowane powyżej wymagania jednoznacznie wskazują na zakaz stosowania najcieńszych folii.

Zalecenia (fakultatywne) można znaleźć także w polskiej literaturze technicznej [ 7 – 9 ], przykładowo dla folii stosowanych jako izolacja przeciwwodna :

- grubość ≥ 1 mm w przypadku folii PE i PP oraz ≥ 1,5 mm w przypadku folii z PVC,

- brak przecieku przy ciśnieniu wody min. 0,2 MPa przez 24 godz.,

- wytrzymałość na rozdzieranie (gwoździem) ≥ 100 N,

- wytrzymałość złącza na ścinanie – nie mniej niż 80–90% wytrzymałości wyrobu,

- dla wyrobów bez zbrojenia:

– maksymalne naprężenie rozciągające wzdłuż i w poprzek

> 15 N/mm2 dla wyrobów z tworzyw sztucznych oraz

> 6 N/mm2 dla wyrobów na bazie kauczuku,

– wydłużenie przy zerwaniu w kierunku podłużnym i poprzecznym

> 250% dla wyrobów z tworzyw sztucznych oraz

> 300% dla wyrobów na bazie kauczuku,

- dla wyrobów zbrojonych:

– maksymalna siła rozciągająca w kierunku podłużnym i poprzecznym > 500 N/50 mm dla wyrobów z tworzyw sztucznych oraz > 250 N/50 mm dla wyrobów na bazie kauczuku,

– wydłużenie przy maksymalnej sile rozciągającej w kierunku podłużnym i poprzecznym > 2% zarówno dla wyrobów z tworzyw sztucznych, jak i na bazie kauczuku.

Literatura

1. DIN 18533-1:2017-07, „Abdichtung von erdberührten Bauteilen

– Teil 1: Anforderungen, Planungs- und Ausführungsgrundsätze

– Teil 2: Abdichtung mit bahnenförmigen Abdichtungsstoffen

– Teil 3: Abdichtung mit flüssig zu verarbeitenden Abdichtungsstoffen”.

2. PN-EN 13967+A1:2017-05, „Elastyczne wyroby wodochronne – Wyroby z tworzyw sztucznych i kauczuku do izolacji przeciwwilgociowej łącznie z wyrobami z tworzyw sztucznych i kauczuku do izolacji przeciwwodnej części podziemnych – Definicje i właściwości”.

3. PN-EN 14909:2012, „Elastyczne wyroby wodochronne – Wyroby z tworzyw sztucznych i kauczuku do poziomej izolacji przeciwwilgociowej – Definicje i właściwości”.

4. „Warunki techniczne wykonania i odbioru robót budowlanych. Poradnik projektanta, kierownika budowy i inspektora nadzoru”, praca zbiorowa, Verlag Dashofer, Warszawa 2018.

5. DIN SPEC 20000-202, „Anwendung von Bauprodukten in Bauwerken – Teil 202: Anwendungsnorm für Abdichtungsbahnen nach Europäischen Produktnormen zur Verwendung als Abdichtung von erdberührten Bauteilen, von Innenräumen und von Behältern und Becken”.

6. DIN 18195, „Bauwerksabdichtung (Teil 1–10)”.

7. „Poradnik ITB. Wyroby hydroizolacyjne z tworzyw sztucznych i kauczuku stosowane w częściach podziemnych budynków i budowli ujęte w normie PN-EN 13967:2012. Wymagania i warunki stosowania”, ITB, 2015.

8. M. Rokiel, „Hydroizolacje podziemnych części budynków i budowli. Projektowanie i warunki techniczne wykonania i odbioru robót”, wyd. 4, Grupa MEDIUM, Warszawa 2019.

9. M. Rokiel, „Hydroizolacje w budownictwie. Projektowanie. Wykonawstwo”, wyd. 3, Grupa MEDIUM, Warszawa 2019.