Materiały stosowane do wtórnej hydroizolacji budynków – membrany z tworzyw sztucznych i kauczuku

Materials used for the secondary waterproofing of buildings – membranes made of plastics and rubber

Nieprawidłowe zastosowanie membran z tworzyw sztucznych do hydroizolacji ścian przyziemia: brak szczelności na zakładach folii, brak uszczelnienia krawędzi poziomej, fot.: B. Monczyński

Prawidłowe, a zarazem kompleksowe wykonanie hydroizolacji budynku istniejącego (najczęściej zawilgoconego), czyli wykonanie tzw. hydroizolacji wtórnej, oznacza wykonanie ciągłego i szczelnego systemu hydroizolacji o układzie „wanny” [1–2].

Zobacz także

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Parati Płyta fundamentowa i jej zalety – wszystko, co trzeba wiedzieć

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny,...

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny, wygodny oraz wytrzymały. A jak pokazuje praktyka, aby osiągnąć ten cel, należy rozpocząć od podstaw. Właśnie to zagwarantuje nam solidna płyta fundamentowa.

|

O czym przeczytasz w artykule:

|

Przedmiotem artykułu są materiały stosowane do wtórnej hydroizolacji budynków – membrany z tworzyw sztucznych i kauczuku. Autor analizuje zagadnienia związane ze stosowaniem folii i membran, zajmuje się hydroizolacją przyziemi budynków, po czym przechodzi do omówienia norm krajowych i międzynarodowych. Uwagę poświęca także mocowaniu membran do podłoża oraz wrażliwości membran na uszkodzenia mechaniczne. Materials used for the secondary waterproofing of buildings – membranes made of plastics and rubber The article focuses on materials used for secondary waterproofing of buildings - plastic and rubber membranes. The author analyzes the issues related to the use of films and membranes, deals with waterproofing the basement of buildings, and then discusses national and international standards. He also pays attention to fixing the membranes to the substrate and the sensitivity of the membranes to mechanical damage. |

System ten powinien (a wręcz musi) zatem spełnić następujące warunki [3]:

- rozwiązanie hydroizolacyjne będzie stanowić ciągły i szczelny układ oddzielający budynek lub jego część od wody lub pary wodnej,

- materiały będą ściśle przylegać do izolowanego podłoża,

- izolacja pozioma zostanie w sposób ciągły (bez przerw) połączona z izolacją pionową.

Do wykonywania wtórnego uszczelnienia odsłoniętych elementów istniejących budynków stosowane są materiały [2]:

- modyfikowane tworzywami sztucznymi bitumiczne masy grubowarstwowe (KMB/PMBC),

- cienkowarstwowe zaprawy (szlamy) uszczelniające (MDS),

- elastyczne polimerowe powłoki grubowarstwowe (FPD),

- rolowe materiały bitumiczne (papy),

- membrany uszczelniające z tworzyw sztucznych i kauczuku (folie),

- emulsje i roztwory bitumiczne oraz polimerowe masy powłokowe (FLK).

Folie i membrany

Folie i membrany (w terminologii budowlanej nazwy te traktowane są jako jednoznaczne) z tworzyw sztucznych są wyrobami jedno- lub wielomateriałowymi oraz jedno- lub wielowarstwowymi.

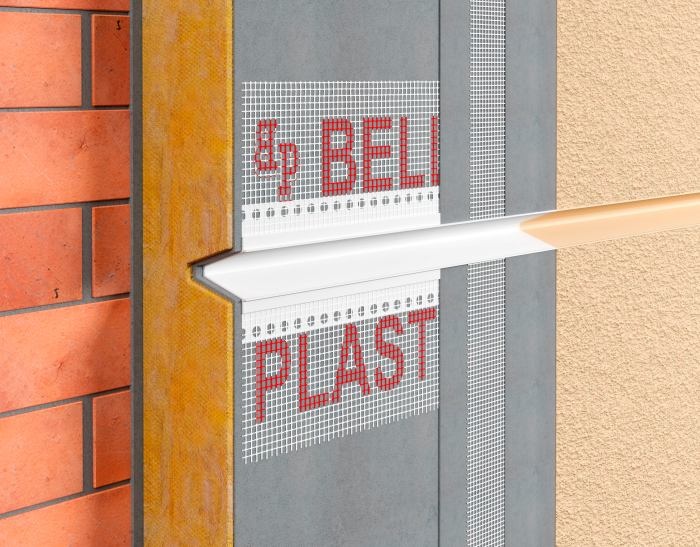

FOT. 1. Pionowa hydroizolacja przyziemia wykonana z folii z tworzywa sztucznego; fot.: B. Monczyński

Folie i membrany stanowią obszerną, a zarazem zróżnicowaną grupę wyrobów o różnorodnych właściwościach, w zależności zarówno od miejsca zastosowania, jak i funkcji, jaką mają pełnić w obiekcie budowlanym.

W zależności od przeznaczonego zastosowania można wyróżnić folie hydroizolacyjne (stosowane zarówno poniżej poziomu terenu (FOT. 1), jak i na dachach czy tarasach), do drenażu, do zabezpieczania przed wnikaniem pary wodnej (paroizolacyjne), jak również folie specjalne stosowane w obszarach narażonych na działanie tłuszczów, olejów i tym podobnych zanieczyszczeń [4].

Membrany stosowane do hydroizolacji przyziemnej części budynku mogą być wytwarzane z różnego rodzaju tworzyw sztucznych. Najczęściej znajdują zastosowanie takie materiały jak [4–5]:

- polichlorek winylu (PVC-P – polyvinyl chloride),

- polietylen (PE – polyethylene),

- polipropylen (PP – polypropylene),

- kauczuk etylenowo-propylenowo-dienowy (EPDM – ethylene-propylene-diene terpolimer),

ale również [6]:

- bitum z kopolimeru etylenu (ECB – ethylene copolymer bitumen),

- poliizobutylen (PIB – polyisobutylene),

- kopolimer etylen/octan winylu (EVA – ethylene/polyetylene-vinyl acetate).

- elastyczna poliolefina (TPO – flexible polyolfein),

- elastomer termoplastyczny (TPE – thermoplastic elastomer).

Membrany z ww. tworzyw sztucznych mogą też występować w różnej formie, tj. jako [6]:

- jednorodne (niewzmacniane),

- zbrojone,

- wzmacniane,

- laminowane,

- wzmacniane i laminowane,

- zbrojone i laminowane,

- samoprzylepne,

- samoprzylepne wzmacniane,

- samoprzylepne laminowane.

Przy czym do wykonywania hydroizolacji przyziemnej części budynku zaleca się stosowanie folii zbrojonych lub laminowanych [5].

Hydroizolacje przyziemia budynków

Najczęściej stosowanym w hydroizolacji przyziemia budynków rolowym materiałem elastomerowym jest kauczuk etylenowo-propylenowo-dienowy (EPDM). Kauczuk syntetyczny jest materiałem termoutwardzalnym, co oznacza, że trwale utwardza się pod wpływem ciepła. Grubość tego typu membran waha się od 1,5 do 3 mm. Na powierzchniach poziomych układany jest luzem lub klejony na całej powierzchni, a na powierzchniach pionowych (ścianach) powinien być klejony całopowierzchniowo – układanie na ścianach z mocowaniem punktowym nie jest zalecane, gdyż podczas zasypywania wykopu dochodzi do uszkodzenia tak wykonanych złączy. EPDM nie jest odporny na działanie substancji ropopochodnych oraz olejów [5].

Folie z polichlorku winylu (PVC) charakteryzują się wysoką wodoszczelnością i niską nasiąkliwością (do 2%). Wykazują wysoką odporność na grzyby pleśniowe, glony oraz agresywne środowisko gruntowe (nie są natomiast odporne na węglowodory). Jako materiał termoplastyczny polichlorek winylu mięknie pod wpływem ciepła, a utwardza się po ochłodzeniu.

Inną odmianą folii z tworzyw sztucznych termoplastycznych są produkty na bazie polietylenu (PE) i polipropylenu (PP) – coraz chętniej stosowane są membrany z polietylenu o wysokiej gęstości (HDPE) pokryte fabrycznie warstwą klejącą [5].

Cechy fizykomechaniczne wybranych folii i membran podano w TABELACH 1–3.

Membrany z tworzyw sztucznych i kauczuku (folie) mogą być stosowane w przypadku następujących rodzajów obciążenia wodą w gruncie [2, 6–8]:

- wilgotność gruntu i woda nienapierająca,

- woda pod ciśnieniem (spiętrzona, gruntowa, powodziowa),

- woda rozbryzgowa i wilgotność gruntu w strefie cokołowej oraz wilgoć kapilarna w ścianach i pod nimi.

Mogą być ponadto stosowane w pomieszczeniach o klasie użytkowania do RN-3 (najwyższy poziom wymagań) oraz klasach rys do R4-E zgodnie z DIN 18533-1 [9].

Omówienie norm

Elastyczne wyroby hydroizolacyjne z tworzyw sztucznych lub kauczuku (membrany, folie) stosowane do wykonywania izolacji przeciwwilgociowych oraz wodochronnych powinny spełniać wymagania normy PN-EN 13967 „Elastyczne wyroby wodochronne – Wyroby z tworzyw sztucznych i kauczuku do izolacji przeciwwilgociowej łącznie z wyrobami z tworzyw sztucznych i kauczuku do izolacji przeciwwodnej części podziemnych – Definicje i właściwości” [10]. Natomiast wyroby przeznaczone wyłącznie do wykonywania uszczelnień poziomych – również normy PN-EN 14909 „Elastyczne wyroby wodochronne – Wyroby z tworzyw sztucznych i kauczuku do poziomej izolacji przeciwwilgociowej – Definicje i właściwości” [11].

Norma PN-EN 13967 dotyczy wyrobów do wykonywania przeciwwilgociowych oraz przeciwwodnych izolacji przyziemnych elementów budynku. W zależności od przeznaczenia membrany klasyfikowane są jako przeznaczone do:

- wykonywania izolacji przeciwwilgociowych – typ A,

- wykonywania izolacji przeciwwilgociowych pełniące jednocześnie funkcje wentylacyjne lub drenażowe – typ V,

- wykonywania izolacji wodochronnych – typ T.

W normie PN-EN 14909 [11] opisano membrany przeznaczone do wykonywania izolacji poziomych, stosowanych w celu zabezpieczenia przed podciąganiem kapilarnym wilgoci oraz wody z gruntu, przemieszczaniem się wody z jednej części ściany do innej, jak również do odprowadzania wody ze ścian wewnętrznych na zewnątrz budynków. Norma dzieli wyroby na dwa typy:

- przeznaczone do wykonywania izolacji przeciwwilgociowych, zabezpieczających przed przenikaniem z jednej części ściany do drugiej – typ A,

- przeznaczone do wykonywania izolacji przeciwwilgociowych pełniących jednocześnie funkcje wentylacyjne lub drenażowe – typ V.

Pod pojęciem „wyroby do izolacji przeciwwilgociowych” należy rozumieć materiały stosowane w celu zabezpieczenia przed wilgotnością gruntu oraz wodą niewywierającą ciśnienia hydrostatycznego.

Przez „wyroby do izolacji przeciwwilgociowych wentylacyjne lub drenażowe” należy z kolei rozumieć materiały opisane powyżej, umożliwiające równocześnie stworzenie przestrzeni lub struktury pozwalającej na swobodny ruch pary wodnej pomiędzy membraną a elementem konstrukcyjnym.

Natomiast termin „wyroby do izolacji przeciwwodnych” oznacza materiały stosowane w celu zabezpieczenia przed wodą wywierającą ciśnienie hydrostatyczne, przechodzącą z gruntu do wnętrza lub z jednej części konstrukcji do innej [5].

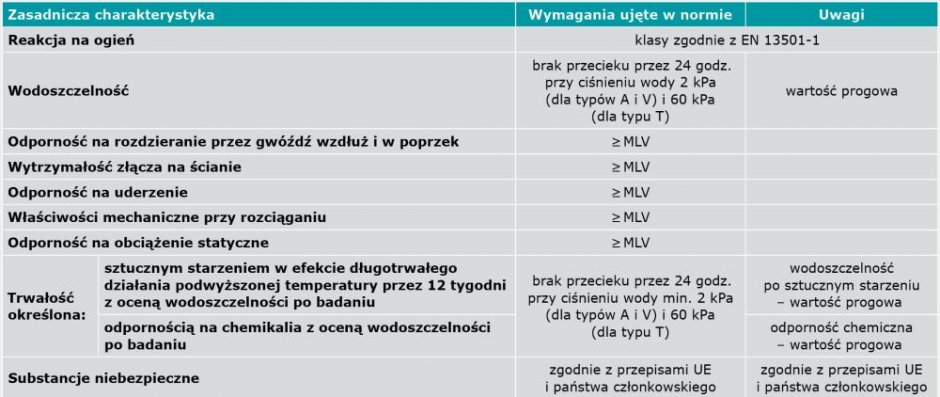

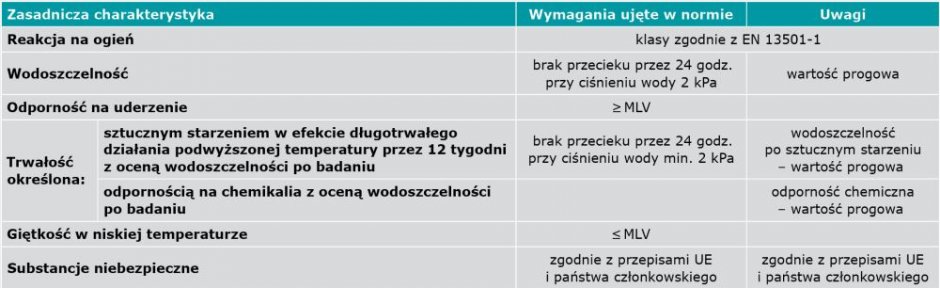

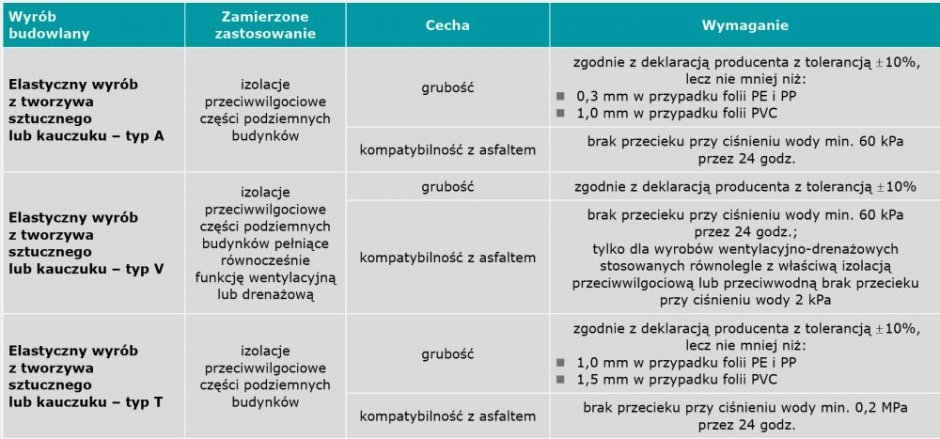

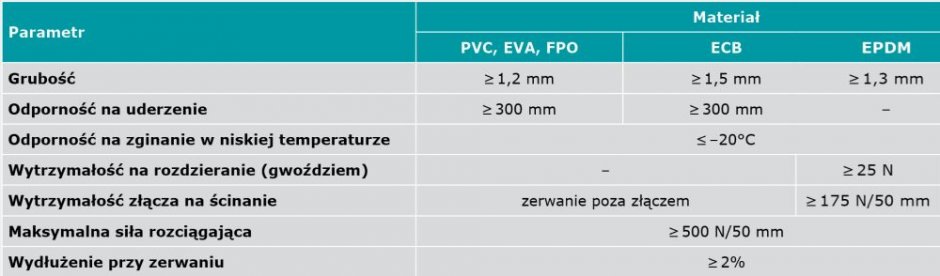

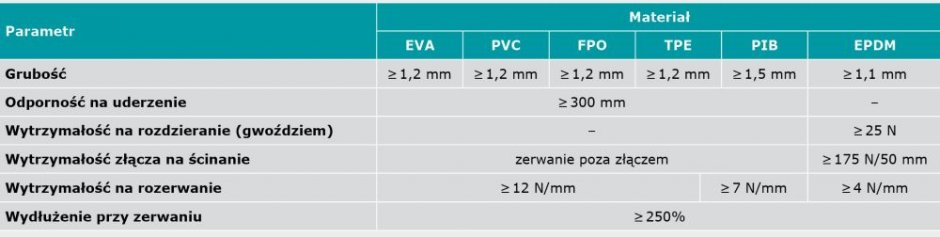

Wymagania dla wyrobów z tworzyw sztucznych i kauczuku ujęte w ww. normach, tj. wartości, które powinny stanowić podstawę do wystawienia przez producenta deklaracji właściwości użytkowych, podano odpowiednio w TABELI 4 (dla normy PN-EN 13967 [10]) oraz TABELI 5 (dla normy PN-EN 14909 [11]).

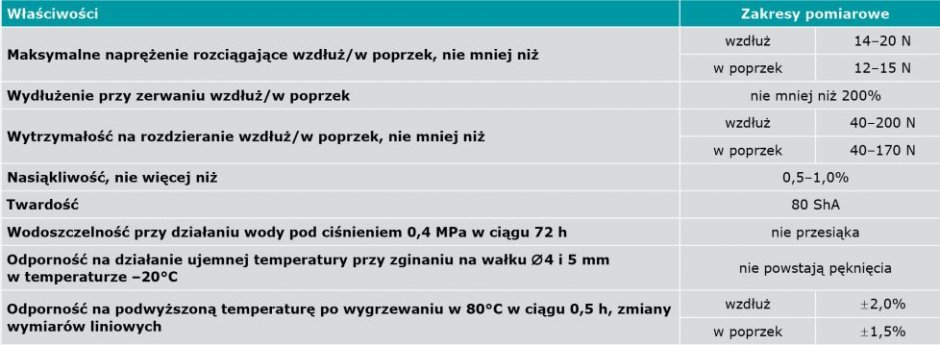

TABELA 4. Wymagania dla wyrobów z tworzyw sztucznych i kauczuku przeznaczonych do wykonywania izolacji przeciwwilgociowych i wodochronnych, określone w normie PN-EN 13967 [10]

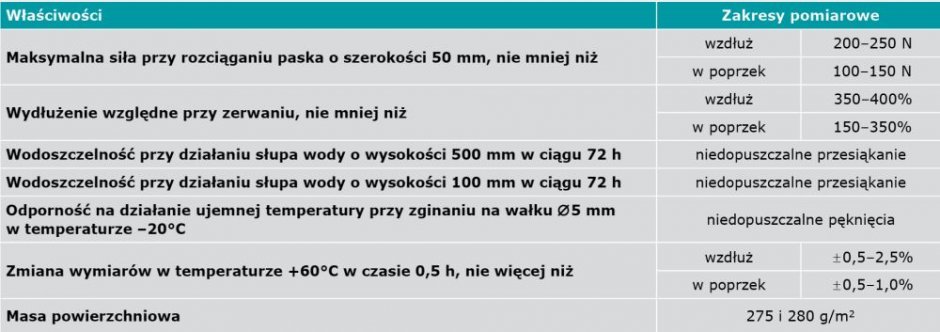

TABELA 5. Wymagania dla wyrobów z tworzyw sztucznych i kauczuku przeznaczonych do wykonywania hydroizolacji poziomych, określone w normie PN-EN 14909 [11]

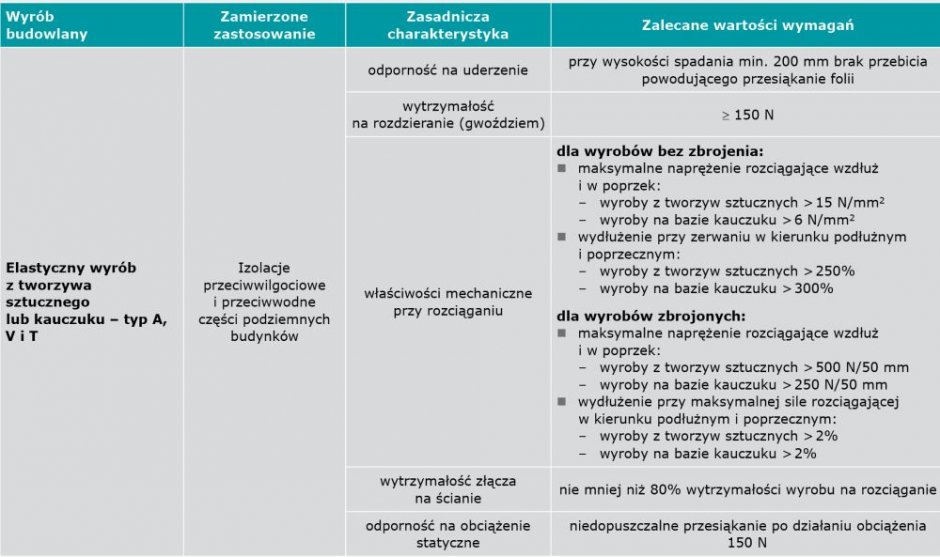

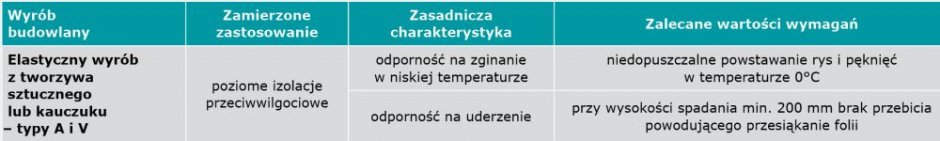

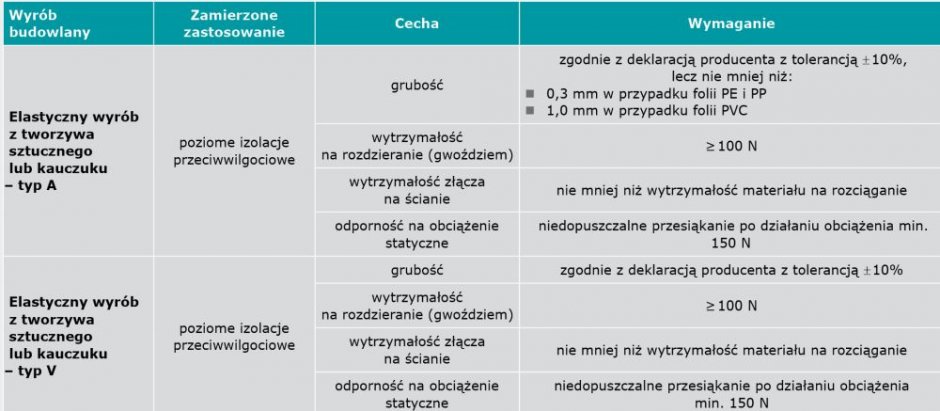

Należy jednak zauważyć, że normy te dla większości zasadniczych charakterystyk nie podają wartości wymaganych. Zalecane w związku z tym wartości wymagań dla opisanych w normach poszczególnych typów wyrobów stosowanych w przyziemnej części budynku podano w TABELACH 6 i 7. Natomiast w TABELACH 8 i 9 przedstawiono wymagania dotyczące cech szczególnie istotnych z uwagi na konieczność spełnienia przez obiekty budowlane wymagań podstawowych lub innych (np. wymogów funkcjonalnych lub eksploatacyjnych), objętych wprawdzie zakresem norm zharmonizowanych, lecz niestanowiących zasadniczych charakterystyk wyrobów [5].

TABELA 6. Wartości wymagań dla folii z tworzyw sztucznych i kauczuku przeznaczonych do wykonywania izolacji przeciwwilgociowych oraz wodochronnych podziemnych części budynków zalecane wg [5]

TABELA 7. Wartości wymagań dla folii z tworzyw sztucznych i kauczuku przeznaczonych do wykonywania izolacji przeciwwilgociowych podziemnych części budynków zalecane wg [5]

TABELA 8. Wartości wymagań dla folii z tworzyw sztucznych i kauczuku przeznaczonych do wykonywania izolacji przeciwwilgociowych oraz wodochronnych podziemnych części budynków w zakresie cech niebędących zasadniczymi charakterystykami wyrobów zalecane wg [5]

TABELA 9. Wartości wymagań dla folii z tworzyw sztucznych i kauczuku przeznaczonych do wykonywania poziomych izolacji przeciwwilgociowych podziemnych części budynków w zakresie cech niebędących zasadniczymi charakterystykami wyrobów zalecane wg [5]

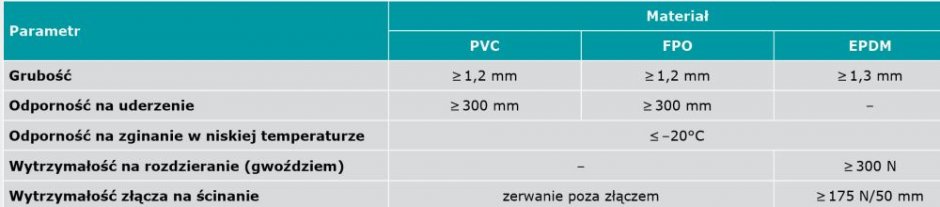

Wybrane wymagania dla membran hydroizolacyjnych objętych europejskimi normami produktu do stosowania jako hydroizolacja elementów stykających się z gruntem zostały również określone w specyfikacji DIN SPEC 20000-202 [12] (TABELE 10–12).

TABELA 10. Wybrane wymagania dla folii wzmacnianych stosowanych w przekroju muru (izolacja przenosząca siły poziome) wg DIN SPEC 20000-202 [12]

TABELA 11. Wybrane wymagania dla folii wzmacnianych stosowanych np. jako izolacja pionowa i pozioma wg DIN SPEC 20000-202 [12]

TABELA 12. Wybrane wymagania dla folii jednorodnych stosowanych np. jako izolacja pionowa i pozioma wg DIN SPEC 20000-202 [12]

Mocowanie membran do podłoża

Hydroizolacyjne membrany z tworzyw sztucznych i kauczuku mogą być klejone do podłoża, zgrzewane, względnie mocowane mechanicznie (pod warunkiem uszczelnienia w miejscach zamocowań i dodatkowego sklejenia zakładu). Folie PVC ze spodnią warstwą bitumoodporną mogą być układane bezpośrednio na izolacji papowej [3, 8].

Uszczelnienia z folii PVC-P o grubości nie mniejszej niż 2,0 mm można układać luzem pomiędzy odpowiednimi warstwami ochronnymi, o ile zagłębienie w gruncie nie przekracza 4 m. W przypadku zagłębienia do 4 m wymagana grubość membran PIB, membran PVC-P oraz membran EVA wynosić ma co najmniej 1,5 mm, natomiast dla membran ECB i EPDM wymagana jest grubość nie mniejsza niż 2,0 mm. W przypadku elementów zagłębionych niżej niż 4 m poniżej poziomu terenu membrany PIB, PVC-P i EVA muszą mieć grubość co najmniej 2,0 mm, natomiast membrany ECB i EPDM nie mniej niż 2,5 mm (podane grubości dotyczą membran bez laminatu) [8].

Membrany mogą być klejone do odpowiednio przygotowanego podłoża przy użyciu klejów systemowych, rozpuszczalników, taśm klejących lub metodą zgrzewania. Należy się upewnić, że w przypadku używania do klejenia materiałów bitumicznych, w celu zapewnienia kompatybilności materiałowej, stosowane są membrany odporne na bitum.

W przypadku mocowania membran do podłoża przez klejenie stosuje się następujące metody [6]:

- powlekanie pędzlem – masę klejącą nakłada się równomiernie na podłoże przy użyciu pędzla, następnie na tak wykonane łoże klejowe rozwija się membranę i dociska w taki sposób, aby nie dochodziło do powstawania pęcherzy,

- zalewanie – membrana rozwijana jest na wylany wcześniej klej i dociskana do podłoża. W przypadku powierzchni pionowych należy zapewnić od góry równomierną warstwę kleju między membraną z tworzywa sztucznego a uszczelnianym podłożem,

- zgrzewanie – ułożona wcześniej warstwa materiału bitumicznego jest ponownie topiona przez podgrzewanie, a membrana z tworzywa jest rozwijana i dociskana do upłynnionego bitumu. Przy tym sposobie aplikacji podłoże pod membranę może również stanowić warstwa papy bitumicznej,

- samoprzylepne membrany uszczelniające – membrany ze zintegrowaną warstwą samoprzylepną nakłada się i dociska do podłoża po uprzednim usunięciu warstwy rozdzielającej. Szwy i złącza uszczelniane są osobno (opis poniżej).

Jeżeli membrana nie jest mocowana do podłoża na całej powierzchni, można zastosować jeden z dwóch wariantów [6]:

- luźne układanie z mocowaniem mechanicznym – membrana mocowana jest do podłoża w określonych miejscach za pomocą płaskowników bądź łączników talerzowych. Należy zwrócić uwagę, aby odległość między łącznikami oraz rodzaj zakotwienia zostały dopasowane do przewidzianych obciążeń,

- układanie luzem w systemie balastowym – membrany uszczelniające układane są bez mocowania do podłoża, a następnie zostają obciążone balastem.

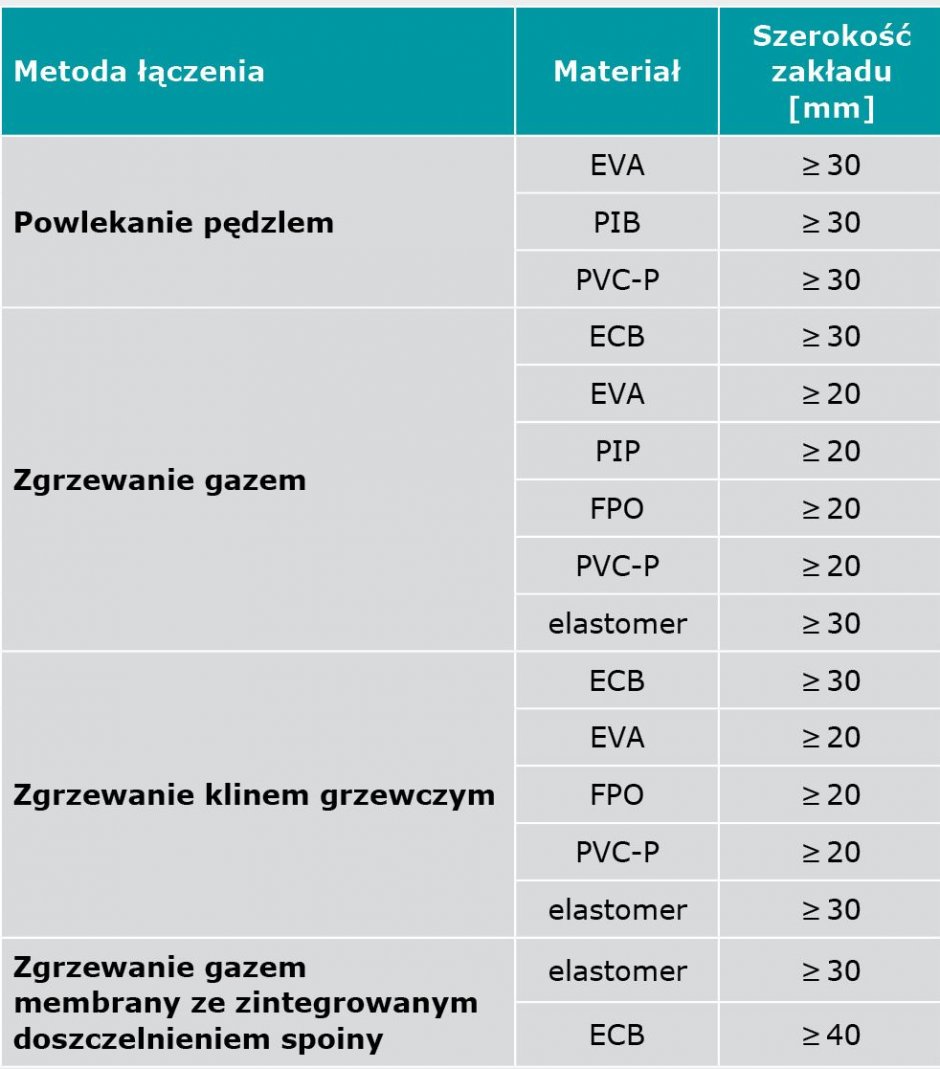

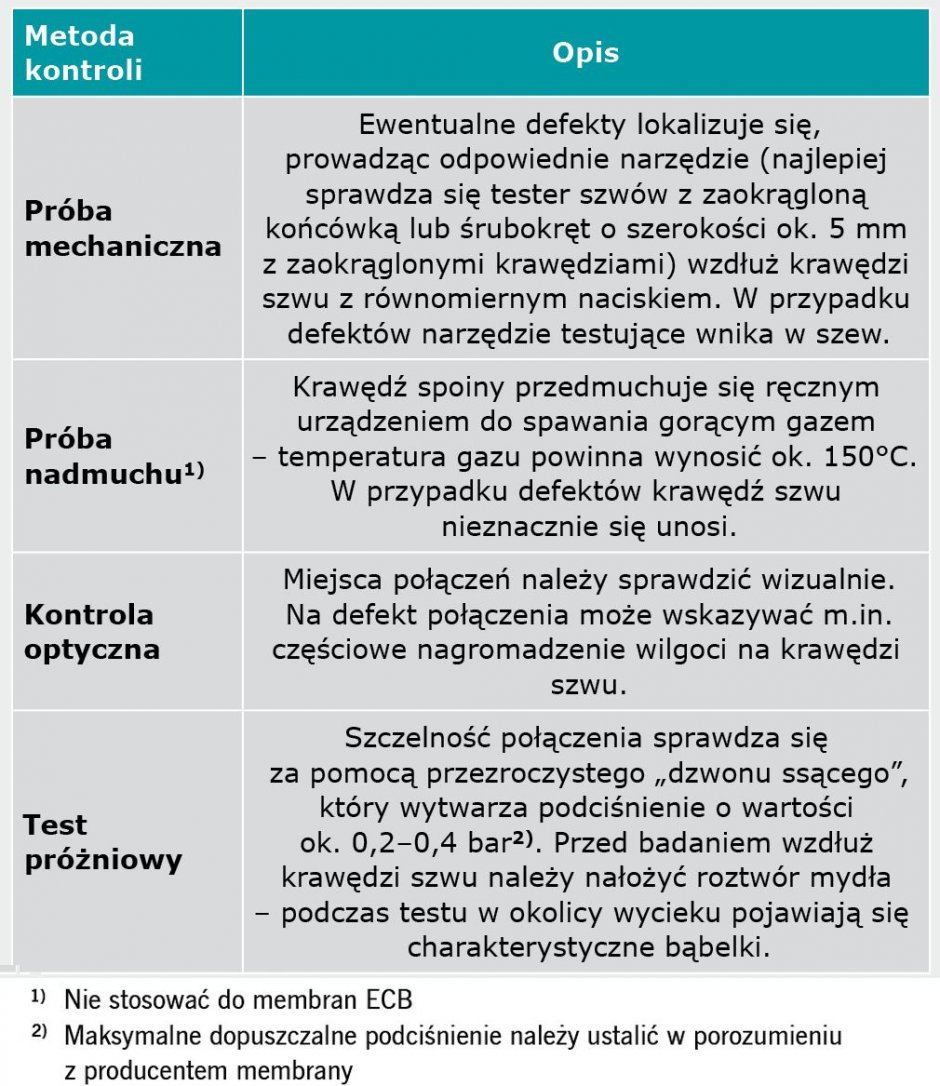

W przypadku membran z tworzyw sztucznych efekt uszczelnienia nie zawsze uzyskiwany jest poprzez całkowite połączenie warstwy hydroizolacji z podłożem, jak ma to miejsce z pozostałymi materiałami hydroizolacyjnymi. Przy braku przyczepności materiału do podłoża efekt uszczelnienia związany jest przede wszystkim z blokowaniem przenikania wody przez materiał. Z tego powodu miejsca połączeń arkuszy materiału muszą być wykonane i sprawdzone ze szczególną starannością (TABELE 13–14) [8].

Zagadnienie to jest szczególnie istotne przy luźnym układaniu membran – w przypadku klasy obciążenia wodą W-2E norma DIN zaleca wręcz podział uszczelnienia na niezależne wzajemnie szczelne sekcje o powierzchni nie większej niż 150 m2 oraz zamocowanie dla każdej z nich przewodów do ciśnieniowej kontroli szczelności [6].

Łączenie arkuszy można wykonywać następującymi metodami [3, 6]:

- łączenie przy użyciu rozpuszczalnika – suche i czyste szwy są rozpuszczane za pomocą odpowiedniego preparatu (np. cykloheksanonu lub tetrahydrofuranu) i łączone ze sobą przez docisk (wymagane jest dodatkowe zabezpieczenie krawędzi),

- zgrzewanie gazem – również w tym wypadku materiał w miejscu połączenia zostaje połączony przez docisk, po uprzednim uplastycznieniu go za pomocą gorącego powietrza (wymagane jest dodatkowe zabezpieczenie krawędzi),

- zgrzewanie klinem grzewczym – w tym wypadku materiał zostaje uplastyczniony poprzez umieszczenie pomiędzy jego warstwami klina grzewczego, po czym następuje połączenie obu warstw przez docisk (wymagane jest dodatkowe zabezpieczenie krawędzi),

- klejenie bitumem – poszczególne arkusze są łączone ze sobą i uszczelniane przy zastosowaniu masy bitumicznej na gorąco.

Zgodnie z normą DIN 18533-2 [6] membrany z tworzywa sztucznego należy łączyć na zakład wynoszący co najmniej 5 cm, przy czym w przypadku klejenia materiałem asfaltowym szerokość zakładu nie powinna być mniejsza niż 8 cm.

Elastomerowe membrany uszczelniające należy łączyć na zakład nie mniejszy niż 5 cm. W przypadku membran o grubości od 1,5 mm dolne pasmo w miejscu połączenia należy odpowiednio sfazować.

Przy łączeniu rozpuszczalnikiem oraz zgrzewaniu (powietrzem lub klinem) spoiny membran PIB należy poddać obróbce końcowej poprzez wstrzyknięcie roztworu PIB. W przypadku membran EVA i PVC-P zewnętrzne krawędzie szwów należy w takiej sytuacji pokryć odpowiednim preparatem do zabezpieczania połączeń (tzw. upłynnioną folią).

Wrażliwość membran na uszkodzenia mechaniczne

Membrany z tworzyw sztucznych i kauczuku są szczególnie wrażliwe na uszkodzenia mechaniczne. Z tego powodu podłoże nie może mieć ostrych krawędzi – w miejscach połączenia elementów (np. na styku ściana–fundament) należy stosować specjalne podkładki w formie klinów. Membrany należy ponadto chronić przed uszkodzeniem w wyniku kontaktu z takimi substancjami jak oleje, benzyny czy środki do konserwacji drewna.

Osobną grupę stanowią jednostronnie (rzadziej dwustronnie) wytłaczane membrany z wysokoudarowego polietylenu lub poliolefinu (potocznie nazywane foliami kubełkowymi lub moletowanymi) [3, 13]. Membrany te wykazują znaczną wytrzymałość (zarówno na obciążenia mechaniczne, jak i chemiczne) i są powszechnie stosowane jako pionowe warstwy uszczelniające – niestety najczęściej nieprawidłowo. Traktowanie wykonanej z nich warstwy jako izolacji przeciwwilgociowej może mieć miejsce jedynie w przypadku zapewnienia szczelności na zakładach folii, skutecznego uszczelnienia krawędzi poziomej folii na powierzchni ściany i rozwiązania uszczelnienia w miejscach załamań izolacji oraz w rejonie połączenia z izolacją poziomą (FOT. główne) [3].

W przypadku braku szczegółowych rozwiązań w tym zakresie materiał ten można stosować jedynie w celu zapewnienia warstw filtracyjnych i/lub drenażowych lub też do ochrony izolacji wykonanych z elastycznych mas powłokowych (i to również pod warunkiem prawidłowego zastosowania).

Literatura

1. WTA Merkblatt 4-6-14/D, „Nachträgliches Abdichten erdberührter Bauteile”, Wissenschaftlich-Technische Arbeitsgemeinschaft für Bauwerkserhaltung und Denkmalpflege e.V., München 2014.

2. B. Monczyński, „Wtórna hydroizolacja przyziemnych części budynków”, „IZOLACJE” 4/2019, s. 120–125.

3. B. Francke, „Warunki Techniczne Wykonania i Odbioru Robót Budowlanych, Część C: Zabezpieczenia i izolacje, Zeszyt 5: Izolacje przeciwwilgociowe i wodochronne części podziemnych budynków”, Instytut Techniki Budowlanej, Warszawa 2019.

4. W. Chojczak, „Materiały budowlane. Ćwiczenia laboratoryjne, Część 2: Drewno, szkło, lepiszcza bitumiczne, tworzywa sztuczne”, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2018.

5. B. Francke, „Nowoczesne hydroizolacje budynków, Zeszyt 1: Zabezpieczenia wodochronne części podziemnych budynków”, Wydawnictwo Naukowe PWN, Warszawa 2021.

6. DIN 18533-2, „Abdichtung von erdberührten Bauteilen, Teil 2: Abdichtung mit bahnenförmigen Abdichtungsstoffen”, DIN Deutsches Institut für Normung e.V., Berlin 2017.

7. B. Monczyński, „Wstęp do hydroizolacji ścian przyziemia – jak czytać warunki techniczne”, „Izolacje” 20/2021, s. 84–91.

8. U. Wild, „Nachträgliche Vertikalabdichtung” [w:] J. Weber, V. Hafkesbrink (red.), „Bauwerksabdichtung in der Altbausanierung – Verfahren und juristische Betrachtungsweise”, Springer Vieweg, Wiesbaden 2018, s. 305–393.

9. DIN 18533-1, „Abdichtung von erdberührten Bauteilen, Teil 1: Anforderungen, Planungs- und Ausführungsgrundsätze”, DIN Deutsches Institut für Normung e.V., Berlin 2017.

10. PN-EN 13967+A1:2017-05, „Elastyczne wyroby wodochronne – Wyroby z tworzyw sztucznych i kauczuku do izolacji przeciwwilgociowej łącznie z wyrobami z tworzyw sztucznych i kauczuku do izolacji przeciwwodnej części podziemnych – Definicje i właściwości”.

11. PN-EN 14909:2012, „Elastyczne wyroby wodochronne – Wyroby z tworzyw sztucznych i kauczuku do poziomej izolacji przeciwwilgociowej – Definicje i właściwości”.

12. DIN SPEC 20000-202:2016-03, „Anwendung von Bauprodukten in Bauwerken, Teil 202: Anwendungsnorm für Abdichtungsbahnen nach Europäischen Produktnormen zur Verwendung als Abdichtung von erdberührten Bauteilen, von Innenräumen und von Behältern und Becken”, DIN Deutsches Institut für Normung e.V., Berlin 2016.

13. B. Ksit, B. Monczyński, „Zabezpieczenie elementów budynku znajdujących się w gruncie. Izolacje przeciwwodne i przeciwwilgociowe”, Wydawnictwo Verlag Dashofer, Warszawa 2011.