Materiały stosowane do wtórnej hydroizolacji budynków – cienkowarstwowe masy powłokowe

Materials used for the secondary waterproofing of buildings – thin-layer coating materials

Nakładanie cienkowarstwowej izolacji bitumicznej, fot. casa-di-wittenberg.blogspot.com

W przypadku wykonywania hydroizolacji budynków istniejących – czyli tzw. hydroizolacji wtórnej – w celu uszczelnienia elementów zagłębionych w gruncie stosowane są różnorodne materiały.

Zobacz także

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

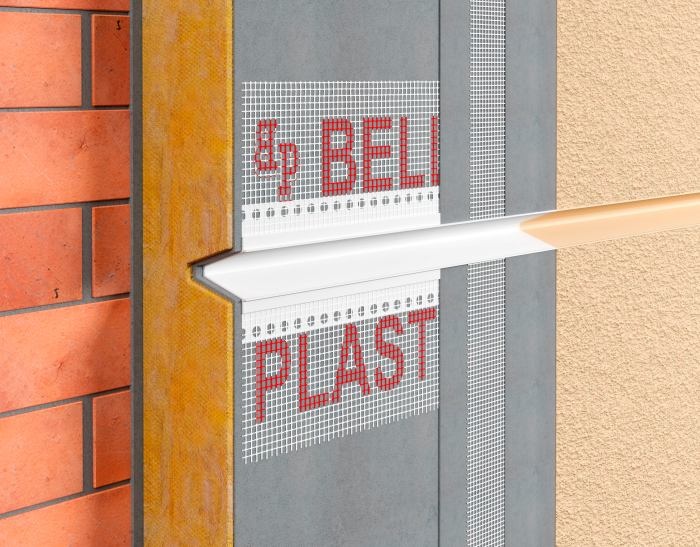

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Parati Płyta fundamentowa i jej zalety – wszystko, co trzeba wiedzieć

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny,...

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny, wygodny oraz wytrzymały. A jak pokazuje praktyka, aby osiągnąć ten cel, należy rozpocząć od podstaw. Właśnie to zagwarantuje nam solidna płyta fundamentowa.

Są to m.in.: [1]:

- membrany uszczelniające z tworzyw sztucznych i kauczuku (folie) [2],

- emulsje i roztwory bitumiczne oraz polimerowe masy powłokowe (FLK).

- rolowe materiały bitumiczne (papy),

- cienkowarstwowe zaprawy (szlamy) uszczelniające (MDS),

- bitumiczne masy grubowarstwowe modyfikowane tworzywami sztucznymi (KMB/PMBC),

- elastyczne polimerowe powłoki grubowarstwowe (FPD).

Najłatwiejsze w zastosowaniu (choć w przypadku renowacji budynków stosowane relatywnie rzadko) są cienkowarstwowe masy powłokowe – najczęściej na bazie bitumów (emulsje i roztwory bitumiczne), rzadziej polimerowe (FLK).

O czym przeczytasz w artykule:

|

W artykule omawiane są cienkowarstwowe masy powłokowe jako materiał stosowany do wtórnej hydroizolacji budynków. Autor przedstawia proces powstawania oraz aplikacji, a także wymienia najczęściej stosowane hydroizolacje bitumiczne i szczegółowo je charakteryzuje. Przedstawia także alternatywny materiał, tj. masy powłokowe na bazie tworzyw sztucznych, i omawia ich charakterystykę oraz przeznaczenie.

Materials used for the secondary waterproofing of buildings – thin-layer coating materialsThe article discusses thin-layer coating materials used for secondary waterproofing of buildings. The author presents the process OF production and application, and lists the most commonly used bitumen waterproofing and describes them in detail. He also presents an alternative material, i.e. plastic-based coating materials, and discusses their characteristics and purpose. |

Prostota aplikacji cienkowarstwowych mas bitumicznych wynika z tego, że zazwyczaj nanosi się je na podłoże tzw. metodą malarską, tj. pędzlem, wałkiem lub metodą natryskową (FOT.), przez co czasem są wręcz określane jako farby bitumiczne (od niem. Bitumenanstrich) [3]. Materiały te są odporne na wiele agresywnych czynników, a przy tym tanie i łatwo dostępne, dzięki czemu są chętnie wykorzystywane jako materiały przeciwwilgociowe i antykorozyjne [4].

W zależności od temperatury aplikacji oraz zastosowanego rozpuszczalnika cienkowarstwowe bitumiczne masy hydroizolacyjne można podzielić na następujące grupy [5, 6]:

- do stosowania na gorąco:

– asfaltowe masy zalewowe [7],

– lepiki asfaltowe bez wypełniaczy [8],

– lepiki asfaltowe z wypełniaczami [9], - do stosowania na zimno:

– na rozpuszczalnikach organicznych:

- lepiki masy i roztwory asfaltowe [10],

- masy asfaltowo-kauczukowe [11],

- masy asfaltowe modyfikowane,

– emulsje i dyspersje wodne:

- dyspersyjne masy asfaltowo-kauczukowe [12],

- asfaltowe emulsje anionowe [13],

- asfaltowe emulsje kationowe [14],

emulsje asfaltowe niejonowe

lub amfoteryczne oraz asfaltowe modyfikowane.

Do najczęściej stosowanych bitumicznych hydroizolacji cienkowarstwowych zaliczyć można [6, 15]:

- środki gruntujące na bazie asfaltów ponaftowych, do gruntowania podłoży – wnikają one w pory podłoża, przez co redukują nasiąkliwość powierzchniową oraz tworzą dogodne warunki do nanoszenia warstw uszczelniających,

- środki powłokowe z asfaltów ponaftowych, do wykonywania izolacji przeciwwilgociowych – nanoszone na podłoże betonowe lub cementowe tworzą po wyschnięciu powłokę asfaltową o dużej plastyczności; powłokę wykonuje się na zagruntowanym podłożu,

- lepiki asfaltowe z wypełniaczami – aplikowane na gorąco, mogą zawierać dodatki substancji uplastyczniających; obecnie rzadko stosowane,

- dyspersyjne masy asfaltowo-kauczukowe – mogą być wzmacniane tkaninami zbrojącymi lub zabezpieczane poprzez naniesienie posypki mineralnej; ich istotną zaletą jest możliwość nanoszenia na matowo-wilgotne podłoża oraz stosowania w połączeniu z polistyrenem (nie zawierają rozpuszczalników organicznych),

- pasty – stosowane do wypełniania szczelin w podłożach pod izolacje wodochronne.

Lepiki i masy do stosowania na gorąco uzyskiwane są (jak sama nazwa wskazuje) poprzez ogrzewanie na miejscu wbudowania w temperaturze 150 do 180°C [4].

Masy asfaltowe rozpuszczalnikowe są roztworami uzyskanymi przez dodatek rozpuszczalników organicznych, a w zależności od zastosowania mogą również zawierać wypełniacze oraz dodatki uszlachetniające. Natomiast w przypadku rozpuszczalnikowych mas asfaltowych modyfikowanych obok składników wymienionych powyżej stosowane są również plastomery i/lub elastomery [4, 6].

Emulsje asfaltowe stanowią natomiast wielofazowy układ dyspersyjny (koloid), składający się z wody oraz cząstek koloidalnych bitumów stabilizowanych emulgatorami (RYS. 1), jak również wypełniaczy oraz dodatków uplastyczniających. Emulsje asfaltowe modyfikowane, oprócz ww. składników, zawierają także dodatki plastomerów i/lub elastomerów [4, 6, 16].

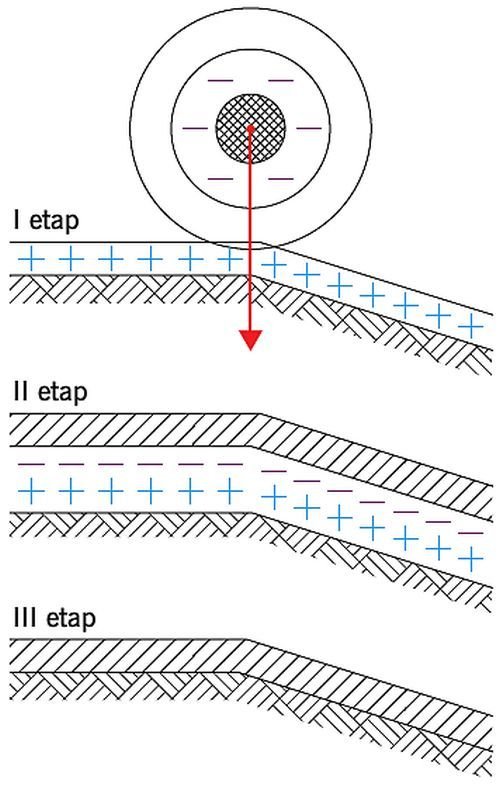

RYS. 1. Struktura cząsteczki koloidalnej asfaltu stabilizowanego emulgatorem: 1 – część hydrofobowa, 2 – część hydrofilowa; rys.: [4]

Główną zaletą emulsji bitumicznych jest znacznie większe rozdrobnienie lepiszcza w porównaniu z czystym asfaltem, dzięki czemu może być ona przetwarzana w niższej temperaturze (poniżej 40°C). Zemulgowane lepiszcza charakteryzują się ponadto dobrą odpornością na starzenie [17].

Produkcja emulsji bitumicznych nie jest procesem chemicznym, ale fizycznym procesem mieszania. Kontrolowana przez pompy dozujące faza bitumiczna (o temperaturze ok. 130°C) jest łączona w tzw. młynie koloidalnym z fazą wodną (o temperaturze ok. 60°C), w której wstępnie rozpuszcza się emulgatory i dodatki. W tym procesie bitum jest „mielony” na drobne kropelki i stabilizowany przez emulgator w postaci mikroskopijnych, kulistych kropelek [17].

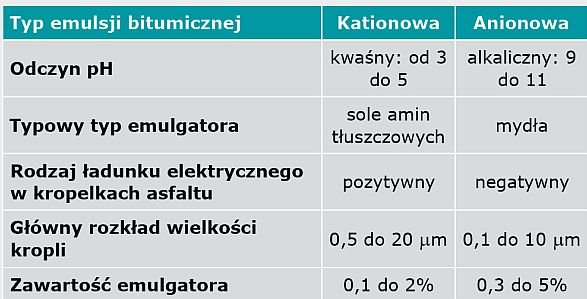

Emulgatory to związki chemiczne składające się z części hydrofobowej (nierozpuszczalnej w wodzie, ale rozpuszczalnej w bitumach) oraz hydrofilowej. W tym celu stosowane są między innymi mydła (np. stearynian metylu C17H35COO– Me+), dzięki którym powstają emulsje anionowe, lub aminy (np. chlorek amoniowy [R–NH3]+ Cl–, pozwalające uzyskać emulsje kationowe. Na powierzchni koloidalnych cząstek asfaltu tworzy się stabilizująca otoczka ujemnych reszt kwasowych kwasów tłuszczowych (anionów) w pierwszym przypadku lub dodatnich jonów amoniowych (kationów) w przypadku drugim – cząstki koloidalne zostają zatem naładowane ujemnie w przypadku emulsji anionowych lub dodatnio w przypadku emulsji kationowych. Stabilizacja emulsji (zapobieganie przedwczesnej koagulacji) uzyskiwana jest dzięki różnoimiennie naładowanych cząstek [4, 18].

Emulsje bitumiczne zawierają zazwyczaj od 40 do 72% lepiszcza. Przy zawartości asfaltu do ok. 65% (wagowo) emulsje charakteryzują się niewielką gęstością (lepkość ok. 10 do 200 mPas w 40°C), przy wyższej zawartości bitumu stają się gęste (lepkość do ok. 2000 mPas w 40°C) [17].

Chemiczny charakter emulsji ma istotne znaczenie dla jej aplikacji na odpowiednie podłoże mineralne. Podłoża zasadowe (np. beton) wymagają zastosowania emulsji anionowych, natomiast podłoża o odczynie kwaśnym (np. granit) emulsji kationowych.

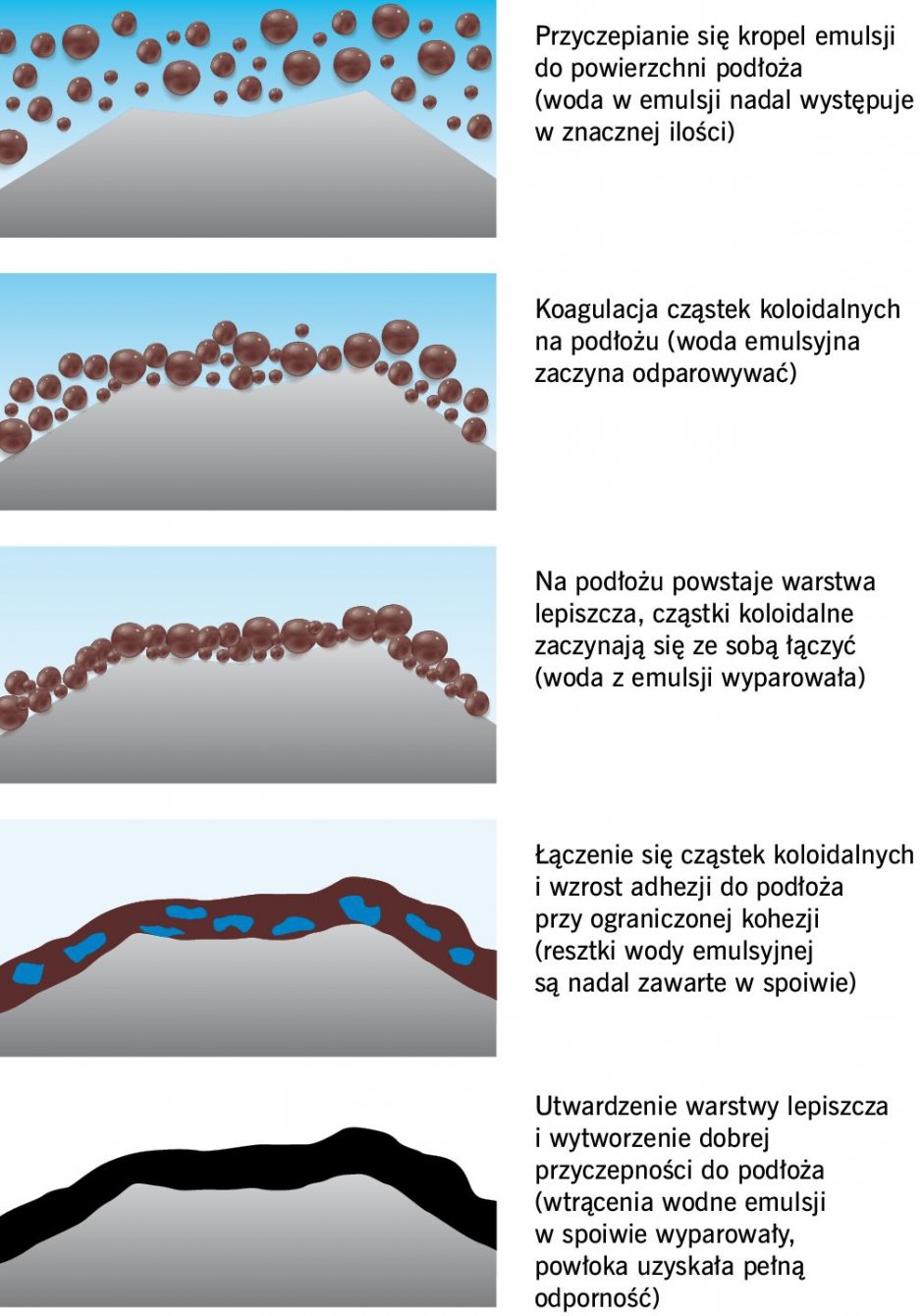

W celu powstania na powierzchni podłoża ochronnej warstwy bitumu powinien nastąpić rozpad emulsji (RYS. 2 i RYS. 3) – zawierająca emulgatory woda wchodząca w skład emulsji zostaje zaabsorbowana przez podłoże, w wyniku czego na powierzchni podłoża tworzy się błonka z cząstek koloidalnych. Jej struktura, początkowo dość luźna, utrwala się przez intensywne odparowanie wody emulsyjnej, podczas gdy kropelki lepiszcza napływają jedna na drugą, tworząc zwartą, spójną warstwę asfaltu.

Proces parowania uzależniony jest przede wszystkim od warunków otoczenia i może trwać kilka do kilkunastu godzin, a w niesprzyjających warunkach nawet kilka dni. Z tego powodu emulsje bitumiczne powinny być w miarę możliwości przetwarzane przy ciepłej pogodzie.

Proces tworzenia się powłoki (reemulgacji) dobiega końca w momencie, gdy wydzielona z emulsji woda zostaje całkowicie odparowana [4, 17].

W przypadku mas będących roztworami niskowrzących rozpuszczalników powłoka powstaje przez odparowanie rozpuszczalnika organicznego, przy czym odpowiednia przyczepność do podłoża mineralnego uzyskiwana jest dzięki zastosowaniu dodatku substancji adhezyjnych [4].

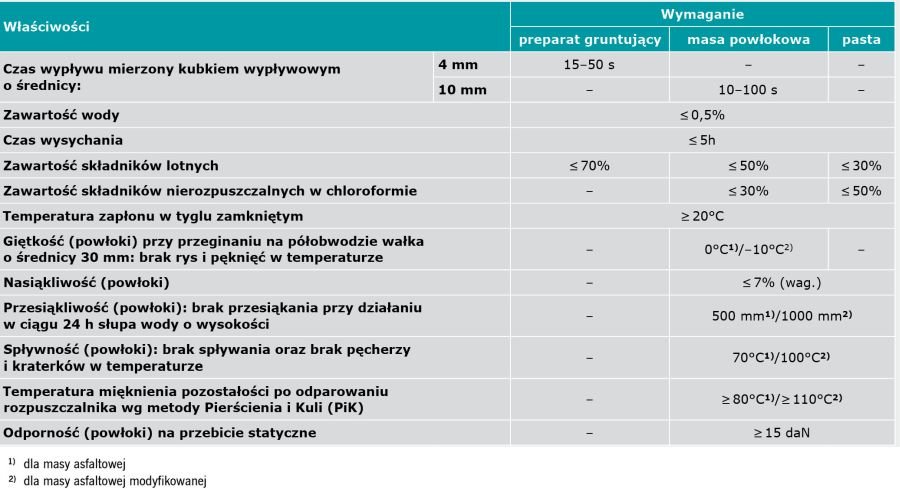

W TABELACH 1–2 zestawiono wybrane, istotne z użytkowego punktu widzenia, zalecane wartości wymagań dla mas asfaltowych rozpuszczalnikowych oraz dyspersyjnych (emulsji) [6].

TABELA 1. Właściwości techniczno-użytkowe rozpuszczalnikowych mas asfaltowych/asfaltowych modyfikowanych oraz powłok z nich wykonanych wg [6]

1) dla masy asfaltowej

2) dla masy asfaltowej modyfikowanej

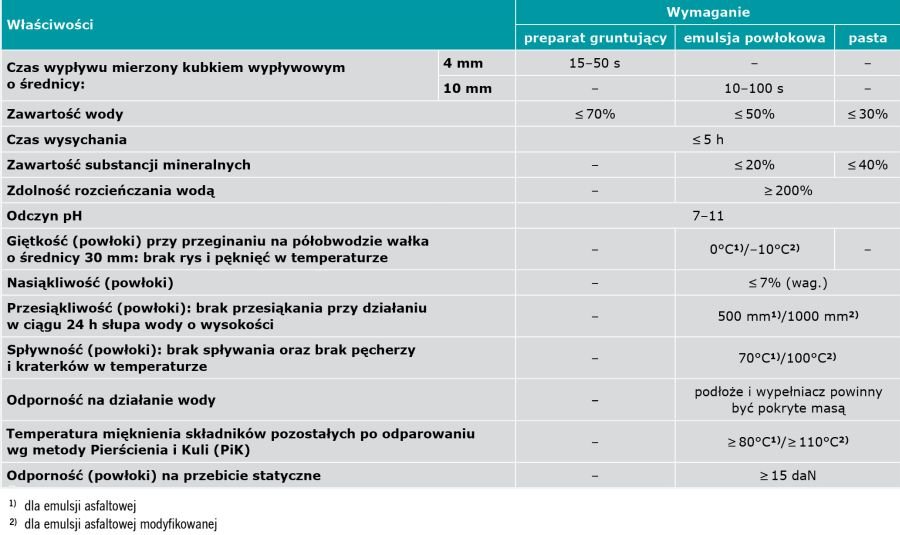

TABELA 2. Właściwości techniczno-użytkowe emulsji asfaltowych/asfaltowych modyfikowanych oraz powłok z nich wykonanych wg [6]

1) dla emulsji asfaltowej

2) dla emulsji asfaltowej modyfikowanej

Z uwagi na odczyn najczęściej stosowanych budowlanych materiałów konstrukcyjnych w ochronie przeciwwilgociowej budynków emulsje kationowe nie znajdują szerszego zastosowania (TABELA 1 oraz TABELA 3).

Najlepiej sprawdzają się emulsje bitumiczne modyfikowane polimerami, z uwagi na ich doskonałą przyczepność do niemal wszystkich podłoży oraz szeroki zakres plastyczności powłoki (co oznacza wyższą kohezję i wytrzymałość wiązania w wysokiej temperaturze oraz mniejszą skłonność do kruchego pękania w niskiej temperaturze) [17].

Powłoki uszczelniające z cienkowarstwowych izolacji bitumicznych wykonuje się, nanosząc minimum dwie warstwy na równe i sztywne podłoże. Z uwagi na relatywnie niewielką grubość powłoki wyrównanie podłoża staje się niezwykle istotnym aspektem, a w przypadku wykonywania renowacji wtórnych wręcz decydującym [19] – z reguły nie może ono obejmować jedynie reprofilacji spoin oraz miejscowych ubytków, ale obejmować wykonanie dodatkowej warstwy wyrównującej na całej powierzchni przeznaczonej do uszczelnienia.

W zależności od rodzaju zaprawy zastosowanej do reprofilacji może być również wymagane zagruntowane podłoża – środek gruntujący może stanowić rozcieńczona masa lub odrębny produkt. Materiał nanosi się pędzlem, wałkiem lub urządzeniem natryskowym. Na powierzchniach poziomych można również użyć szczotki dekarskiej. Bitumiczne izolacje cienkowarstwowe z reguły stosowane są jako ochrona przed wodą niewywierającą ciśnienia oraz ochrona antykorozyjna.

W przypadku konieczności wykonania izolacji przeciwwodnej powłoka powinna wykazywać odporność na działanie wody pod ciśnieniem nie mniejszym niż 0,5 MPa, w związku z czym zaleca się w takim wypadku wykonanie tzw. laminatu, czyli wzmocnienie powłoki wkładką zbrojącą w trakcie jej układania. Wkładkę należy wtopić w świeżą (zazwyczaj pierwszą) warstwę izolacji, a następnie pokryć ją masą asfaltową w taki sposób, aby na powierzchni powłoki nie był widoczny zarys włókien [6].

Powłoki bitumiczne mają określoną elastyczność, co jednak wiąże się z brakiem odporności na uszkodzenia mechaniczne. W związku z tym należy je chronić poprzez wtopienie siatki lub zastosowanie warstwy ochronnej, np. z twardych płyt z polistyrenu ekstrudowanego (XPS).

Alternatywnie do cienkowarstwowych izolacji bitumicznych oferowane są masy powłokowe na bazie tworzyw sztucznych (określane również skrótem FLK – od niem. Flüssigkunststoffen).

Płynne masy polimerowe do hydroizolacji to jedno- lub wieloskładnikowe żywice syntetyczne na bazie poli(metakrylanu metylu) [PMMA – poly(methyl methacrylate)], poliuretanu (PUR – polyurethane) lub poliestru nienasyconego (UP – unsaturated poliester) z dodatkami organicznymi, z lub bez wypełniaczy mineralnych. Należą one do grupy żywic reaktywnych (utwardzanie następuje w wyniku reakcji chemicznej) [20].

Sposób ich obróbki oraz obszary zastosowania są podobne jak w przypadku bitumicznych izolacji powłokowych. Najczęściej stosowane są [15]:

- płynne lateksowe izolacje przeciwwodne – produkty stosowane na zimno, szczególnie sprawdzają się przy wykonywaniu izolacji podziemnych części budynków w obszarach, gdzie napotyka się trudności przy zastosowaniu pap (nierówne podłoże, duża ilość skomplikowanych detali).

Zaletą tego typu produktów jest możliwość wykonywania bezszwowych (ciągłych) powłok, a także możliwość nakładania na wilgotne podłoża (jednak nie podczas opadów deszczu) bez konieczności gruntowania. Jedynie w przypadku podłoży o szczególnie wysokiej porowatości należy zastosować preparaty gruntujące i/lub wzmacniające.

W przypadku izolacji poziomych wystarczy wylać produkt na obrabianą powierzchnię i rozprowadzić na wymaganą grubość warstwy. Zarówno w przypadku izolacji poziomych, jak i pionowych minimalna grubość nakładanej warstwy wynosi 2–3 mm. Świeżą powłokę należy przez czas ok. 24 godz. chronić przed uszkodzeniem mechanicznym. Po tym czasie materiał nie wymaga dodatkowych zabiegów lub warstw ochronnych, - preparaty polimerowe – służą do wykonywania elastycznych, bezszwowych izolacji otwartych na dyfuzję pary wodnej. W zależności od konsystencji można je nanosić przy zastosowaniu szpachli, pędzla lub też urządzenia natryskowego. Doskonale sprawdzają się na powierzchniach o skomplikowanych kształtach.

Podobnie jak powłokowe materiały bitumiczne, masy polimerowe mogą być wykonywane w formie laminatu. Wkładka wzmacniająca (o gramaturze co najmniej 110 g/m2) pozwala w takim wypadku zapewnić odpowiednią grubość warstwy (służy do kontroli grubości warstwy).

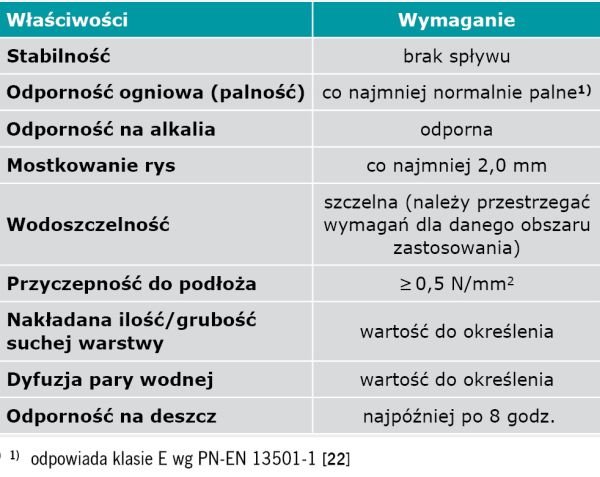

TABELA 4. Wymagania dla powłokowych mas polimerowych (FLK) wg DIN 18533-3 [20]

1) odpowiada klasie E wg PN-EN 13501-1 [22]

Warstwy hydroizolacyjne wykonane z polimerowych mas powłokowych mogą mostkować rysy powstające w podłożu lub zmiany szerokości rys istniejących do klasy rys R3-E (tj. ≤ 1,0 mm – przesunięcie krawędzi rys w płaszczyźnie prostopadłej rys ≤ 0,5 mm) oraz mogą być stosowane w pomieszczeniach o klasie użytkowania do RN-3 (najwyższy poziom wymagań) zgodnie DIN 18533-1 [21]. Natomiast zakres ich zastosowania ogranicza się hydroizolacji przeciwwilgociowych w strefie cokołowej budynku (klasa W4-E) oraz na stropach pokrytych gruntem (klasa W3-E) [20].

Wymagania dla powłokowych mas polimerowych określone w normie DIN 18533-3 [20] zestawiono w TABELI 4.

Literatura

1. B. Monczyński, „Wtórna hydroizolacja przyziemnych części budynków,” „IZOLACJE”, 4/2019, s. 120–125.

2. B. Monczyński, „Materiały stosowane do wtórnej hydroizolacji budynków – membrany z tworzyw sztucznych i kauczuku,” „IZOLACJE”, 3/2022, s. 18–26.

3. B. Ksit, B. Monczyński, „Zabezpieczenie elementów budynku znajdujących się w gruncie. Izolacje przeciwwodne i przeciwwilgociowe”, Wydawnictwo Verlag Dashofer, Warszawa 2011.

4. L. Czarnecki, T. Broniewski, O. Henning, „Chemia w budownictwie”, Arkady, Warszawa 1996.

5. A. Kaliszuk-Wietecka, E. Wyszyńska, „Przegląd izolacji przeciwwilgociowych i wodochronnych”, „Materiały Budowlane” 10/2006, s. 47–48.

6. B. Francke, „Nowoczesne hydroizolacje budynków. Zeszyt 1. Zabezpieczenia wodochronne części podziemnych budynków”, Wydawnictwo Naukowe PWN, Warszawa 2021.

7. PN-B-24005:1997, „Asfaltowa masa zalewowa”.

8. PN-C-96177:1958, „Przetwory naftowe – Lepik asfaltowy bez wypełniaczy stosowany na gorąco”.

9. PN-B-24625:1998, „Lepik asfaltowy i asfaltowo-polimerowy z wypełniaczami stosowane na gorąco”.

10. PN-B-24620:1998, „Lepiki, masy i roztwory asfaltowe stosowane na zimno”.

11. PN-B-24006:1997, „Masa asfaltowo-kauczukowa”.

12. PN-B-24000:1997, „Dyspersyjna masa asfaltowo-kauczukowa”.

13. PN-B-24002:1997, „Asfaltowa emulsja anionowa”.

14. PN-B-24003:1997, „Asfaltowa emulsja kationowa”.

15. M. Fedorczak-Cisak, „Zabezpieczanie budynków przed wodą i wilgocią”, „Materiały Budowlane” 5/2000, s. 58–69, 72–73.

16. P. Atkins, J. de Paula, „Chemia fizyczna”, Wydawnictwo Naukowe PWN, Warszawa 2019.

17. Bitumenemulsion, https://bitumenemulsionen.fcio.at/

/Print.aspx?id=610&type=1 (dostęp: 12.02.2018).

18. O. Henning, D. Knöfel, „Baustoffchemie”, Verlag Bauwesen, Berlin 2002.

19. B. Monczyński, „Ocena stanu konstrukcji murowych w kontekście prowadzenia działań renowacyjnych”, „IZOLACJE” 1/2022, s. 52–56.

20. DIN 18533-3, „Abdichtung von erdberührten Bauteilen – Teil 3: Abdichtung mit flüssig zu verarbeitenden Abdichtungsstoffen”, DIN Deutsches Institut für Normung e.V., Berlin 2017.

21. DIN 18533-1, „Abdichtung von erdberührten Bauteilen – Teil 1: Anforderungen, Planungs- und Ausführungsgrundsätze”, DIN Deutsches Institut für Normung e.V., Berlin 2017.

22. PN-EN 13501-1:2019-02, „Klasyfikacja ogniowa wyrobów budowlanych i elementów budynków – Część 1: Klasyfikacja na podstawie badań reakcji na ogień”.