Wtórna hydroizolacja budynków – mineralne zaprawy uszczelniające

Materials used for the secondary waterproofing of buildings – mineral sealing mortars

FOT. Cokół budynku remontowanego zabezpieczony mineralnym szlamem uszczelniającym, fot. B. Monczyński

Cienkowarstwowe zaprawy uszczelniające – potocznie określane szlamami lub skrótem MDS (niem. mineralische Dichtungsschlämmen), względnie mikrozaprawami uszczelniającymi – to jedno- lub wieloskładnikowe suche zaprawy, najczęściej przygotowywane fabrycznie, od ponad 50 lat stosowane do uszczelniania elementów stykających się z gruntem. W praktyce stosowana jest szeroka gama szlamów uszczelniających o zróżnicowanych właściwościach, spośród których najprawdopodobniej najistotniejszą jest zdolność kompensacji występujących w podłożu naprężeń [1, 2].

O czym przeczytasz w artykule:

|

Artykuł jest kontynuacją cyklu o materiałach stosowanych do wtórnej hydroizolacji budynków. Tym razem autor skupia uwagę na mineralnych zaprawach uszczelniających. Dokładnie opisuje możliwości ich zastosowania, właściwości, a także sposób aplikacji. Materials used for the secondary waterproofing of buildings – mineral sealing mortarsThe article is a continuation of the series on materials used for secondary waterproofing of buildings. This time, the author focuses on mineral sealing mortars and accurately describes the possibilities of their use, properties, and the method of application. |

W zależności od stopnia kompensacji naprężeń mineralne szlamy uszczelniające można podzielić na [1–4]:

- sztywne (niemostkujące pęknięć) szlamy uszczelniające, w których skład zazwyczaj wchodzą drobnoziarnisty piasek kwarcowy, cement jako spoiwo oraz domieszki i/lub dodatki o działaniu fizycznym i chemicznym (włókna, żywice, związki hydrofobowe itp.). Przed aplikacją miesza się je zazwyczaj z wodą, w wyniku czego następuje twardnienie hydrauliczne,

- elastyczne (mostkujące rysy) szlamy uszczelniające są jedno- lub dwuskładnikowymi systemami, które z reguły składają się z cementu, kruszywa i innych dodatków. Dzięki dodatkom uelastyczniającym powłoka ma właściwości mostkowania rys. Szlamy elastyczne mogą występować jako jednoskładnikowe (suche zaprawy do wymieszania z wodą), częściej jednak są to wyroby dwukomponentowe (drugi komponent stanowi wodna dyspersja tworzyw sztucznych), dostarczane w proporcji przygotowanej do wymieszania.

Cienkowarstwowe zaprawy uszczelniające stosowane są do wykonywania hydroizolacji poziomych w i pod ścianami w budynkach nowo wznoszonych, do wykonywania zewnętrznego uszczelnienia przed wilgotnością gruntu i niespiętrzającą się wodą infiltracyjną, a w pewnych przypadkach również przed krótkotrwałym gromadzeniem się wody przesiąkającej i napierającej [1, 5].

Szczególnie skuteczne okazały się jako tzw. uszczelnienie pośrednie (w przypadku wilgoci działającej od strony podłoża) w połączeniu z bitumicznymi oraz polimerowymi powłokami grubowarstwowymi, jako hydroizolacja strefy cokołowej budynku (FOT. główne), uszczelnienie strefy iniekcji przy wykonywaniu wtórnych hydroizolacji poziomych w murze, uszczelnienie budynków od wewnątrz, ale również jako izolacja podpłytkowa (w połączeniu z okładziną ceramiczną).

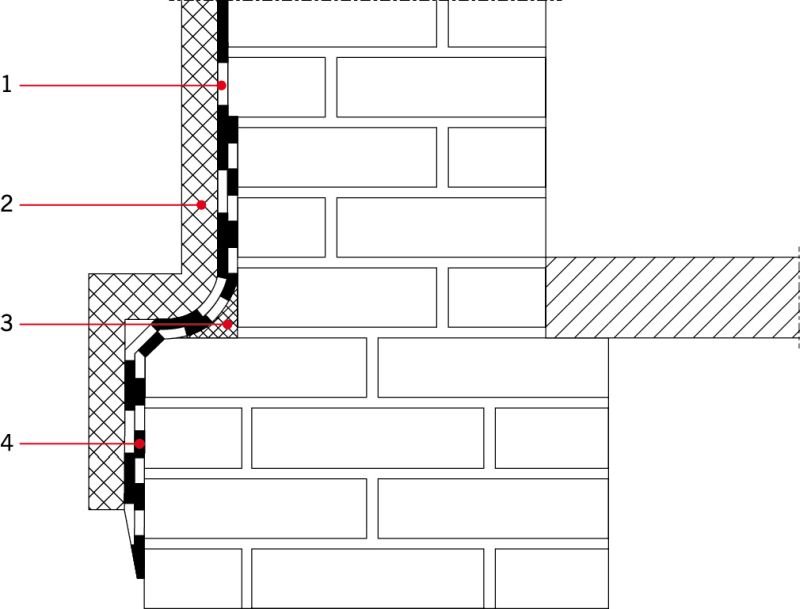

RYS. 1. Zabezpieczenie strefy podparcia muru przy zastosowaniu mineralnego szlamu uszczelniającego. Objaśnienia: 1 – wtórna hydroizolacja pionowa (np. PMBC), 2 – warstwa ochronna (np. termoizolacja), 3 – faseta uszczelniająca, 4 – mineralny szlam uszczelniający (MDS); rys.: B. Monczyński na podstawie [6]

Mineralne szlamy uszczelniające doskonale nadają się również do zabezpieczenia tzw. miejsc krytycznych w innych systemach uszczelniających (RYS. 1), np. jako zabezpieczenie krawędzi uszczelnienia bitumicznego przed migracją wilgoci pod powłokę grubowarstwową [1].

Z uwagi na skład oraz wysoką przepuszczalność pary wodnej mineralne szlamy uszczelniające stosunkowo często znajdują zastosowanie przy renowacji zabytków i/lub obiektów o wysokiej wartości historycznej.

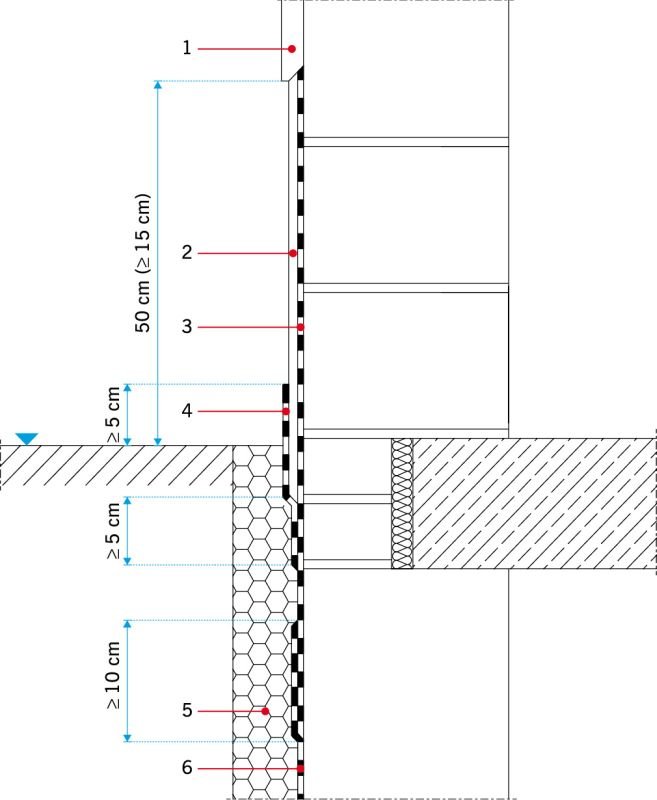

W przeciwieństwie do uszczelnień bitumicznych, mineralne szlamy uszczelniające są w znacznej mierze odporne na promieniowanie UV, co oznacza, że mogą być wystawione na długotrwałe działanie promieni słonecznych, co pozwala na zastosowanie nie tylko poniżej poziomu terenu, ale również w strefie cokołowej budynku. Z uwagi na to częstokroć stosowane są z (nieodpornymi na promieniowanie UV) grubowarstwowymi powłokami bitumicznymi – w takim wypadku szlam uszczelniający nakładany jest w strefie obejmującej cokół budynku oraz co najmniej 30 cm w głąb gruntu (pod grubowarstwową powłoką bitumiczną).

RYS. 2. Uszczelnienie strefy cokołowej budynku przy zastosowaniu szlamu uszczelniającego w połączeniu z hydroizolacją części podziemnej z grubowarstwowej masy bitumicznej. Objaśnienia: 1 – tynk zewnętrzny (elewacyjny), 2 – tynk cokołowy (hydrofobizowany), 3 – hydroizolacja cokołu (MDS), 4 – uszczelnienie tynku, 5 – warstwa ochronna (np. płyty XPS), 6 – hydroizolacja części podziemnej (PMBC); rys.: B. Monczyński na podstawie [7]

Nie bez znaczenia w tym przypadku jest również to, że jako materiał mineralny, szlam uszczelniający może (w odróżnieniu od mas bitumicznych) stanowić podłoże pod wiążące mineralnie lub organicznie warstwy wykończeniowe (tynki i/lub farby), jak również pod zaprawy klejowe do systemów ociepleń oraz okładzin ceramicznych (RYS. 2).

Szlamy mineralne osiągają swoją szczelność przede wszystkim dzięki nieprzepuszczalnej dla wody strukturze zaprawy. Wynika ona przede wszystkim z odpowiednio dobranej krzywej uziarnienia zaprawy, zawartości cementu, stosunku wodno-cementowego oraz zdolności zatrzymywania wody (uzyskiwanej przede wszystkim dzięki zastosowaniu dodatków zwężających pory i/lub hydrofobizujących).

Zaprawy uszczelniające to zaprawy drobnoziarniste – w ich strukturze zazwyczaj nie występują ziarna większe niż 1 mm, a udział ziaren 0,5 do 1 mm nie przekracza 5 do 10% masy kruszywa. Jednakże wodoszczelność zaprawy obok odpowiedniego uziarnienia zależy od wodoszczelności kamienia cementowego.

Cement do całkowitego uwodnienia wymaga ok. 40% wody zarobowej (w stosunku do masy cementu). Około 25% zostaje związane chemicznie, podczas gdy pozostała woda (ok. 15%) zostaje związana fizycznie w porach żelowych kamienia cementowego (jako tzw. woda żelowa).

Jeśli stosunek wody do cementu wzrośnie do ok. 50%, podczas wiązania tworzy się spójny system porów kapilarnych, który przy 60% zajmuje już jedną czwartą objętości kamienia cementowego. Kamień cementowy, a tym samym zaprawa stają się wówczas przepuszczalne dla wody. Procesowi temu zapobiega stosowanie dodatków, które zwężają pory lub je hydrofobizują, a tym samym zmniejszają przepuszczalność wody przez zaprawę.

Wysoki stosunek zawartości wody do cementu zwiększa również (szczególnie w przypadku wysokiej zawartości cementu) tendencję do kurczenia się szlamu uszczelniającego.

Kolejnymi istotnymi kryteriami są zdolność retencji wody oraz odpowiednie nawilżenie. Wysokiej jakości szlamy uszczelniające zatrzymują co najmniej 75 do 80% wody zarobowej, co zapewnia zakończenie procesu wiązania lub twardnienia. Aby możliwe było całkowite uwodnienie zaprawy, niezbędna woda zarobowa nie może zostać zbyt szybko odprowadzona. W związku z tym na etapie aplikacji szczególnie istotne jest odpowiednie wstępne zwilżenie podłoża oraz prawidłowa pielęgnacja (utrzymywanie wilgotnej powłoki przez co najmniej 24 godz.) [1].

Zastosowanie szlamów uszczelniających do wykonywania hydroizolacji przyziemnej części budynku nie zostało określone ani w europejskich, ani w polskich normach (wymagania w przypadku zastosowania jako powłoka ochronna ujęte zostały w normie PN-EN 1504-2 [8], natomiast w przypadku szlamów elastycznych stosowanych jako uszczelnienie podpłytkowe w normie PN-EN 14891 [9]).

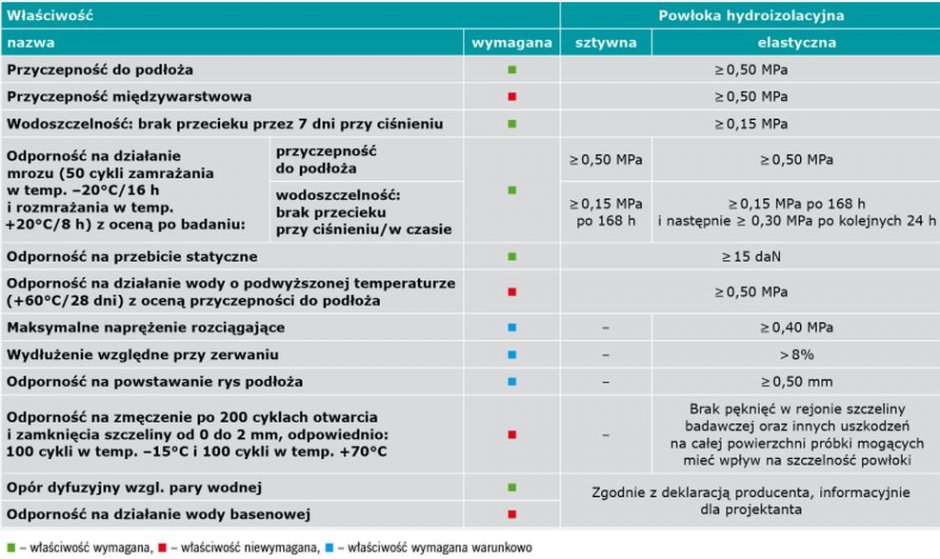

Wymagania w stosunku do sztywnych oraz elastycznych szlamów uszczelniających, przeznaczonych do wykonywania (między innymi) powłok hydroizolacyjnych na zewnętrznych, podziemnych częściach budynków ujęto natomiast w Zaleceniach udzielania aprobat technicznych (obecnie ocen technicznych) Instytutu Techniki Budowlanej ZUAT-15/IV.13/2002 [10] (TABELA 1).

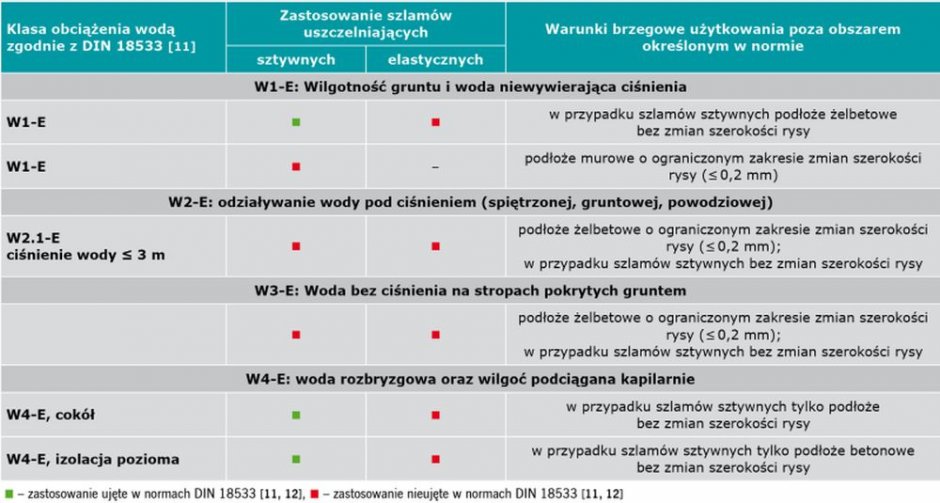

Zastosowanie cienkowarstwowych zapraw uszczelniających do wykonywania hydroizolacji przyziemnej części budynku opisują również normy niemieckie z serii DIN 18533 [11, 12] (TABELA 2), choć uwzględniają one wyłącznie szlamy elastyczne.

Zastosowanie szlamów sztywnych uwzględnione zostało natomiast w wytycznych branżowych, np. wydanych przez niemieckie stowarzyszenie Deutsche Bauchemie „Wytycznych dotyczących planowania i wykonywania uszczelnień z mineralnych szlamów uszczelniających (MDS)” [3]. Możliwość zastopowania szlamów sztywnych uzależniona jest jednak od dwóch warunków:

- w przypadku podłoży niezarysowanych niedopuszczalne jest powstawanie rys po nałożeniu zaprawy uszczelniającej,

- w przypadku podłoży z rysami po nałożeniu szlamu nie może ani dochodzić do powstawania nowych rys, ani do zmiany szerokości rys istniejących.

Wytyczne Deutsche Bauchemie rozszerzają ponadto zakres zastosowania szlamów uszczelniających w strefie przyziemia budynku poza zakres ujęty w normie (TABELA 3).

Zagadnienia związane z zastosowaniem mineralnych szlamów uszczelniających w renowacji zawilgoconych budynków, zarówno przy ich uszczelnianiu od zewnątrz, jak i od wewnątrz, ujęte są w odpowiednich wytycznych WTA [6, 13–17].

Podłoża pod mineralne szlamy uszczelniające muszą być nośne, czyste i wolne od substancji zmniejszających przyczepność, takich jak środki antyadhezyjne, kurz, brud, wykwity solne, stare powłoki uszczelniające, tynki lub farby, a także powłoki smołowe lub olejne.

Jakość podłoża można w prosty sposób sprawdzić przez wykonanie testu wycierania lub zarysowania. W teście wycierania należy przetrzeć powierzchnię dłonią, co nie może spowodować, aby jakiekolwiek elementy oderwały się od podłoża, a dłoń nie może zostać zabrudzona. Test zarysowania natomiast polega na wykonaniu na podłożu rysy przy użyciu ostrego narzędzia (np. gwoździa).

Jeśli w wyniku zarysowania części lub komponenty odkleją się od podłoża lub gdy gwóźdź wbije się w podłoże, należy usunąć słabe elementy lub całą warstwę o niewystarczającej przyczepności (wytrzymałości). Jako metoda czyszczenia starych podłoży szczególnie sprawdziło się piaskowanie.

Warunkiem wykonania niezawodnego i trwałego uszczelnienia jest ponadto podłoże stabilne (nienarażone na spękania) o parametrach dostosowanych do występujących naprężeń. Odpowiednie podłoża dla mineralnych zapraw uszczelniających to mur (w tym mur mieszany), beton oraz tynki (co najmniej klasy CS II lub III wg PN-EN 998-1 [18]) na podłożu mineralnym.

Z podłoża należy usunąć wszelkie wystające elementy (występy kamienne, zadziory i resztki zaprawy), a ostre krawędzie należy sfazować lub zaokrąglić. Wszelkie ubytki, wolne przestrzenie oraz ustabilizowane rysy należy uzupełnić odpowiednią zaprawą (np. szpachlówką uszczelniającą), w narożnikach wewnętrznych (np. w miejscu połączenia ściany z odsadzką fundamentową) wykonać fasetę uszczelniającą o promieniu od 4 do 6 cm. W celu poprawienia przyczepności fasetę można wykonywać, nakładając zaprawę „świeże na świeże” na warstwę sczepną ze szlamu uszczelniającego.

Nawet jeśli mineralne zaprawy uszczelniające są przeznaczone do zastosowania na podłożach wilgotnych, podczas aplikacji pory podłoża nie mogą być w pełni nasycone wodą (podłoże musi być nadal chłonne). W celu zapewnienia tego warunku należy wykonać test zwilżania – na podłoże należy rozpylić niewielką ilość wody, która musi zostać w krótkim czasie wchłonięta przez podłoże i nie może po nim spływać.

W zależności od konsystencji mineralne szlamy uszczelniające nakładane są przy użyciu pędzla (ten sposób aplikacji, jako najczęściej stosowany, określany jest często jako metoda szlamowania) lub pacy (metoda szpachlowania), względnie natrysku. Nakłada się je w kilku warstwach – w dwóch do trzech etapach roboczych – aż do uzyskania wymaganej minimalnej grubości warstwy, w zależności od przypadku obciążenia wodą w gruncie. Nałożenie trzech warstw wymagane jest w przypadku uszczelniania poziomych i nachylonych elementów betonowych stykających się z gruntem, a także w przypadku obciążenia wodą napierającą. Przed nałożeniem każdej kolejnej warstwy poprzednia musi być utwardzona w takim stopniu, aby nie doszło do jej uszkodzenia podczas kolejnego etapu prac.

Łączna grubość suchych (związanych) warstw zastosowanej zaprawy uszczelniającej zależy od rodzaju obciążenia i musi wynosić co najmniej 2 mm w przypadku wilgotności gruntu i wody nienapierającej. Natomiast w przypadku obciążenia spiętrzającą się wodą przesiąkającą lub wodą gruntową (w przypadku wysokości słupa wody do 3 m) wymagana jest grubość suchej warstwy nie mniejsza niż 3 mm.

Każdą warstwę hydroizolacji należy nakładać bez defektów i ubytków, równomiernie i w wymaganej grubości. W celu zapewnienia odpowiedniej grubości należy przede wszystkim przestrzegać zużycia materiału na jednostkę powierzchni i na każdy etap pracy. Natomiast jedynym sposobem kontroli grubości wykonanej warstwy jest pobranie próbki. W przypadku przerw w pracy wykonywaną warstwę należy sfazować do zera – przerwy w pracy nie mogą mieć miejsca w narożnikach budynku.

Ze względu na zastosowanie spoiw hydraulicznych przy stosowaniu mineralnych szlamów uszczelniających obowiązują takie zasady wykonywania prac, jak w przypadku innych materiałów na spoiwie cementowym. Oznacza to, że świeżo nałożoną zaprawę hydroizolacyjną należy po zakończeniu prac chronić przed zbyt szybkim wysychaniem (wiatrem i/lub bezpośrednim nasłonecznieniem) oraz przed mrozem lub opadami atmosferycznymi (deszczem). Do momentu całkowitego wyschnięcia i stwardnienia oraz (opcjonalnie) uzyskania elastyczności należy chronić zaprawę przed kontaktem z wodą gruntową lub powierzchniową.

Środki służące do tymczasowej ochrony hydroizolacji (podczas budowy) przy odpowiedniej konstrukcji mogą również przejąć funkcję i zadanie trwałej warstwy ochronnej. W większości przypadków wykonanie warstw ochronnych wymaga jednak całkowitego wyschnięcia lub utwardzenia warstwy hydroizolacyjnej, aby nie można było już uszkodzić hydroizolacji.

Warstwy ochronne mogą stanowić płyty izolacji termicznej lub specjalne maty ochronne lub ochronno-drenażowe (w każdym przypadku należy przewidzieć warstwę poślizgową). Do przyklejania warstw ochronnych do hydroizolacji należy stosować klej kompatybilny (szczególnie pod kątem odkształcalności) z zaprawą uszczelniającą.

Specyficzną, choć przeznaczoną do zastosowania głównie na podłożach betonowych, odmianą mineralnych szlamów uszczelniających są krystaliczne zaprawy uszczelniające. Charakteryzują się one działaniem dwutorowym – obok powłoki uszczelniającej powodują one powstawanie w kapilarach i porach betonu nierozpuszczalnych struktur krystalicznych. Jest to skutkiem reakcji chemicznej niezhydratyzowanych składników zaczynu cementowego (wolnych jonów wapnia) w obecności wilgoci, w wyniku czego powstają niewielkie (3–4 mm) kryształy o igiełkowatym kształcie, tworząc matrycę nieprzepuszczalną dla wody (również przy jej negatywnym działaniu, tj. od strony podłoża), pozwalającą jednocześnie na dyfuzję pary wodnej [19–21].

Rzadziej stosowanym typem mineralnych zapraw uszczelniających są zaprawy grubowarstwowe, określane czasem jako zaprawy barierowe, względnie jako tynki uszczelniające. Są to wodoszczelne zaprawy cementowe nakładane warstwami o grubości od 10 do 30 mm, które są opracowane w taki sposób, aby w wyniku odpowiedniej obróbki uzyskać nieprzepuszczalną dla wody strukturę zaprawy [1, 5]. Obszarem ich zastosowania jest przede wszystkim wykonanie nieprzepuszczalnej dla wody warstwy podkładowej (zwłaszcza w przypadku potrzeby niwelacji znacznych nierówności podłoża) pod inne materiały hydroizolacyjne, jak również wykonywanie uszczelnienia od wewnątrz.

Działanie tynku uszczelniającego opiera się przede wszystkim na niskiej zawartości wolnych przestrzeni w strukturze związanej zaprawy (niskim poziomie porowatości).

Podobnie jak w przypadku zapraw cienkowarstwowych (szlamów) wymaganą strukturę utwardzonego tynku uzyskuje się dzięki precyzyjnie określonej krzywej uziarnienia oraz stosowanym dodatkom. Szczególnie wysoki udział drobnych i bardzo drobnych ziaren prowadzi do głównej niedogodności związanej z zastosowaniem tynków uszczelniających, polegającej na tym, że na ich powierzchni mogą pojawiać się pęknięcia skurczowe, nawet przy niewielkich grubościach warstw.

Aby zapobiec powstawaniu pęknięć, tynki uszczelniające powinno się nakładać w stosunkowo niewielkich grubościach warstw. Aby osiągnąć wymaganą całkowitą grubość warstwy tynku, konieczne może się zatem okazać wykonanie układu wielowarstwowego. Na etapie aplikacji szczególną uwagę należy zwrócić na przestrzeganie czasów schnięcia i twardnienia pomiędzy poszczególnymi warstwami tynku [1].

Jako zaprawy (uszczelniające) można również traktować asfalt lany oraz zaprawę z żywicy reaktywnej [5].

W czasie wiązania i twardnienia tynk uszczelniający należy chronić przed zbyt szybkim wysychaniem – w tym wypadku również obowiązują wszystkie inne zasady stosowania zapraw cementowych. Oznacza to zatem, że prace tynkarskie nie mogą być prowadzone przy bezpośrednim nasłonecznieniu i/lub silnym wietrze.

Świeżo otynkowane powierzchnie należy przykryć folią na co najmniej 48 godz. lub utrzymywać w stanie wilgotnym poprzez zwilżanie powierzchni. Świeżą warstwę tynku należy również chronić przed działaniem mrozu.

Główną zaletą tynków uszczelniających w porównaniu do cienkowarstwowych zapraw uszczelniających (szlamów) jest możliwość niwelacji nierówności podłoża. Tynki uszczelniające są również mniej wrażliwe na obciążenia mechaniczne. Z drugiej strony, jak już wspomniano, ich główną wadą jest podatność na powstawanie pęknięć, co jednak należy przypisać wszystkim sztywnym systemom uszczelniającym na bazie cementu.

Sposób zastosowania tynków uszczelniających w przypadku wykonywania wtórnych hydroizolacji budynków od wewnątrz opisano w instrukcji WTA nr 4-6-14 [6].

Literatura

1. F. Frössel, „Mauerwerkstrockenlegung und Kellersanierung. Wenn das Haus nasse Füße hat”, Fraunhofer IRB Verlag, Stuttgart 2012.

2. B. Ksit, B. Monczyński, „Zabezpieczenie elementów budynku znajdujących się w gruncie. Izolacje przeciwwodne i przeciwwilgociowe”, Wydawnictwo Verlag Dashofer, Warszawa 2011.

3. Richtlinie für die Planung und Ausführung von Abdichtungen mit mineralischen Dichtungs-schlämmen (MDS), Deutsche Bauchemie e.V., Frankfurt am Main 2020.

4. M. Rokiel, „Hydroizolacje w budownictwie”, Grupa MEDIUM, Warszawa 2019.

5. H. Klopfer, „Werkstoffe zur Bauwerksabdichtung” [w:] E. Cziesielski (red.), „Lufsky Bauwerksabdichtung”, Teubner, Wiesbaden, 2006, s. 27–73.

6. WTA Merkblatt 4-6-14/D, Nachträgliches Abdichten erdberührter Bauteile, Wissenschaftlich-Technische Arbeitsgemeinschaft für Bauwerkserhaltung und Denkmalpflege e.V., München 2014.

7. Richtlinie für die Planung und Ausführung von Abdichtungen mit kunststoffmodifizierten Bitumendickbeschichtungen (PMBC), Deutsche Bauchemie e.V., Frankfurt am Main 2018.

8. PN-EN 1504-2:2006, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych – Definicje, wymagania, sterowanie jakością i ocena zgodności – Część 2: Systemy ochrony powierzchniowej betonu”.

9. PN-EN 14891:2017-03, „Wyroby nieprzepuszczające wody stosowane w postaci ciekłej pod płytki ceramiczne mocowane klejami – Wymagania, metody badań, ocena i weryfikacja stałości właściwości użytkowych, klasyfikacja i znakowanie”.

10. ZUAT-15/IV.13/2002, „Wyroby zawierające cement przeznaczone do wykonywania powłok hydroizolacyjnych”, Instytut Techniki Budowlanej, Warszawa 2002.

11. DIN 18533-1, „Abdichtung von erdberührten Bauteilen – Teil 1: Anforderungen, Planungs- und Ausführungsgrundsätze”, DIN Deutsches Institut für Normung e.V., Berlin 2017.

12. DIN 18533-3, „Abdichtung von erdberührten Bauteilen – Teil 3: Abdichtung mit flüssig zu verarbeitenden Abdichtungsstoffen”, DIN Deutsches Institut für Normung e.V., Berlin 2017.

13. B. Monczyński, „Uszczelnienie od zewnątrz odsłoniętych elementów istniejących budynków”, „IZOLACJE” 5/2019, s. 109–115.

14. B. Monczyński, „Uszczelnianie istniejących budynków od wewnątrz”, „IZOLACJE” 6/2019, s. 92–98.

15. B. Monczyński, „Renowacja i uszczelnianie cokołów w istniejących budynkach – cz. 1”, „IZOLACJE” 9/2020, s. 66–70.

16. B. Monczyński, „Renowacja i uszczelnianie cokołów w istniejących budynkach – cz. 2”, „IZOLACJE” 10/2020, s. 90–97.

17. WTA Merkblatt 4-9-19/D, „Nachträgliches Abdichten und Instandsetzen von Gebäude- und Bauteilsockeln”, Wissenschaftlich-Technische Arbeitsgemeinschaft für Bauwerkserhaltung und Denkmalpflege e.V., München 2019.

18. PN-EN 998-1:2016-12E, „Wymagania dotyczące zaprawy do murów – Zaprawa do tynkowania zewnętrznego i wewnętrznego”.

19. B. Francke, „Nowoczesne hydroizolacje budynków – Zeszyt 1. Zabezpieczenia wodochronne części podziemnych budynków”, Wydawnictwo Naukowe PWN, Warszawa 2021.

20. K. Wang, T. Hu, D. Xu, „Influence of permeated crystalline waterproof materials on impermeability of concrete”, „Advanced Materials Research” vol. 446–449, (2012), pp. 954–960.

21. M. Saliia, A. Rachkovskyi, A. Gasanov, R. Shemet, V. Zemlyakov, „The application of penetrating compounds for repairing concrete, reinforced concrete and stone structures”, MATEC Web of Conferences, vol. 116, 2017.

22. B. Monczyński, „Wtórna hydroizolacja przyziemnych części budynków”, „IZOLACJE” 4/2019, s. 120–125.

23. B. Monczyński, „Materiały stosowane do wtórnej hydroizolacji budynków – membrany z tworzyw sztucznych i kauczuku”, „IZOLACJE” 3/2022, s. 18–26.

24. B. Monczyński, „Materiały stosowane do wtórnej hydroizolacji budynków – cienkowarstwowe masy powłokowe”, „IZOLACJE” 4/2022, s. 60–64.

25. B. Monczyński, „Materiały stosowane do wtórnej hydroizolacji budynków – rolowe materiały bitumiczne (papy)”, „IZOLACJE” 5/2022, s. 76–83.