Materiały stosowane do wtórnej hydroizolacji budynków – grubowarstwowe powłoki bitumiczne

For the secondary waterproofing of buildings – thick-layer bituminous coatings

Natryskowa aplikacja grubowarstwowej masy bitumicznej, fot. B. Monczyński

Spośród materiałów bitumicznych, obok cienkowarstwowych mas powłokowych [1] oraz materiałów rolowych (pap) [2], do hydroizolacji przyziemnych części budynków, zarówno istniejących, jak i nowo wznoszonych, stosowane są modyfikowane tworzywami sztucznymi grubowarstwowe bitumiczne masy uszczelniające, określane również masami PMBC (od ang. Polymer Modified Bituminous thick Coating), a dawniej masami KMB (od niem. Kunststoffmodifizierte Bitumendickbeschichtungen).

Abstrakt

Artykuł jest kontynuacją serii o materiałach stosowanych do wtórnej hydroizolacji budynków. Tym razem autor uwagę skupia na modyfikowanych tworzywami sztucznymi grubowarstwowych bitumicznych masach uszczelniających, określanych również jako masy PMBC. Wymieniono wymagania im stawiane, a także zasady ich aplikacji.

For the secondary waterproofing of buildings – thick-layer bituminous coatings

The article is a continuation of the series on materials used for secondary waterproofing of buildings. This time, the author focuses his attention on plastics-modified thick-layer bituminous sealing compounds, also referred to as PMBC masses. The requirements relating to them as well as the rules of their application are listed.

***

Wśród najważniejszych zalet mas PMBC wymienić można [ 3, 4 ]:

- możliwość wykonania bezszwowej powłoki – ciągłej, bez połączeń,

- brak możliwości przesiąkania wody uzyskany dzięki pełnemu połączeniu z podłożem (stan praktycznie niemożliwy do osiągnięcia w przypadku zastosowania pap oraz folii),

- zdolność mostkowania rys,

- pewne i nieskomplikowane wykonanie połączeń miejsc krytycznych (połączeń ściany z ławą fundamentową, miejsc przyłącza instalacji, szczelin dylatacyjnych),

- przyczepność zarówno do podłoży mineralnych, jak i niemineralnych (metal, tworzywa sztuczne),

- możliwość wykonywania na matowo-wilgotnych podłożach,

- brak konieczności wykonywania tynków na elementach drobnowymiarowych.

Produkty te cieszą się dużym powodzeniem przy wykonywaniu hydroizolacji przyziemia budynków głównie z uwagi na brak konieczności stosowania otwartego ognia, wysokiej temperatury ani rozpuszczalników organicznych, możliwość czyszczenia narzędzi przy użyciu ciepłej wody, a także dzięki temu, że materiał nie powoduje większych problemów podczas transportu, przechowywania, przetwarzania i utylizacji [ 4 ].

Grubowarstwowe powłoki bitumiczne to produkty jedno- lub dwuskładnikowe. Są one fabrycznie przygotowanymi mieszaninami, których podstawowym komponentem jest emulsja bitumiczna anionowa lub kationowa [ 1 ]. W ich skład wchodzą również tworzywa sztuczne, stabilizatory, domieszki nadające właściwości tiksotropowe, konserwanty oraz dodatki wzmacniające. Masa może zawierać również dodatek włókien. Jako wypełniacz najczęściej stosowany jest granulat polistyrenu ekspandowanego (styropianu), rzadziej granulat gumowy lub wypełniacz mineralny.

W przypadku mas dwuskładnikowych (drugi składnik występuje zazwyczaj w postaci sypkiej) dodatkowo stosuje się środki utwardzające (np. cement glinowy) oraz sproszkowane substancje silnie higroskopijne. Tworzenie się powłoki uszczelniającej przebiega na dwa sposoby.

W przypadku materiałów jednoskładnikowych na drodze fizycznej w wyniku wyschnięcia (reemulgacji) – częściowo przez odparowanie wody do atmosfery, a częściowo przez jej wchłonięcie przez podłoże (o ile podłoże jest chłonne). Natomiast w przypadku produktów dwukomponentowych schnięcie przyspieszone jest na skutek wiązania nadmiaru wody w wyniku reakcji chemicznej po dodaniu utwardzacza. Tym samym jednak obróbka mas dwukomponentowych zostaje ograniczona w czasie. Zarówno masy jedno-, jak i dwukomponentowe mogą być stosowane bez lub z wewnętrzną wkładką zbrojącą [ 3 – 6 ].

Wymagania dotyczące wyrobów asfaltowych modyfikowanych polimerami przeznaczonych do wykonywania powłok grubowarstwowych określone zostały w normie PN-EN 15814 „Grubowarstwowe powłoki asfaltowe modyfikowane polimerami do izolacji wodochronnej – Definicje i wymagania” [ 7 ]. Zgodnie z treścią normy jedynym poprawnym przeznaczeniem wyrobów objętych jej zapisami są podziemne części budynków i budowli. Nie należy ich również stosować w przypadku tzw. negatywnego ciśnienia wody, tj. wody i wilgoci działających od strony podłoża [ 4 ].

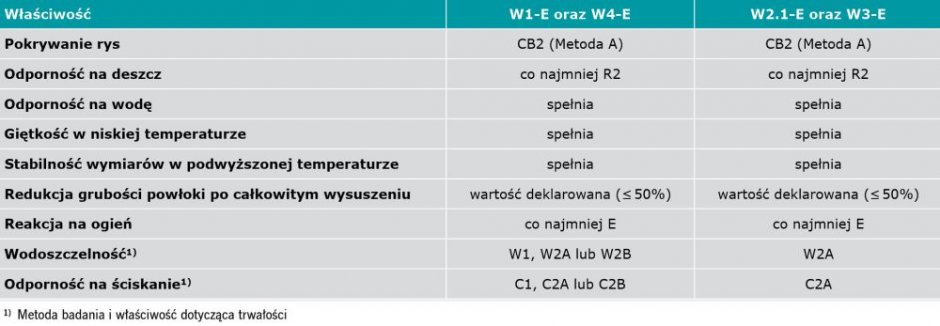

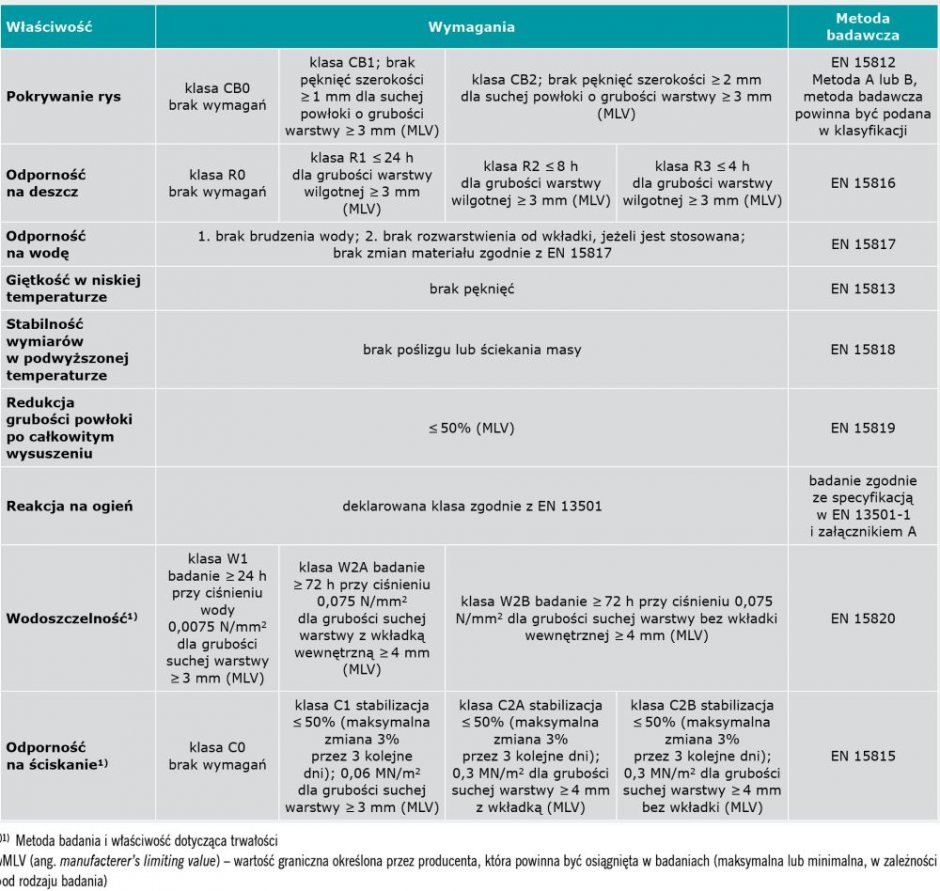

TABELA 1 zawiera zestawienie ujętych w normie PN-EN 15814 [ 7 ] zasadniczych charakterystyk i odpowiadających im właściwości użytkowych grubowarstwowych powłok asfaltowych modyfikowanych polimerami.

TABELA 1. Zestawienie zasadniczych charakterystyk i odpowiadających im właściwości użytkowych grubowarstwowych powłok asfaltowych modyfikowanych polimerami oraz metod ich badania, ujętych w normie PN-EN 15814 [7]

W przypadku większości zasadniczych charakterystyk norma nie określa poziomów właściwości użytkowych, lecz dopuszcza wartości graniczne określone przez producenta (MLV).

Dokładniejsze wymagania dla warstw uszczelniających z mas PMBC zgodnych z normą PN-EN 15814 określono w normie DIN 18533-3 [ 8 ].

Grubowarstwową powłokę uszczelniającą z mas asfaltowych modyfikowanych polimerami należy nakładać w minimum dwóch warstwach, z wkładką wzmacniającą lub bez niej (w zależności od klasy ekspozycji na wodę).

Warstwa hydroizolacyjna wykonana z mas PMBC może mostkować nowe rysy powstające w podłożu, względnie zmiany szerokości rys istniejących do klasy R3-E (≤ 1,0 mm – przesunięcie krawędzi rys w płaszczyźnie prostopadłej rys ≤ 0,5 mm) określonej w normie DIN 18533-1 [ 9 ]. Warstwa hydroizolacyjna musi ściśle przylegać do uszczelnianego podłoża.

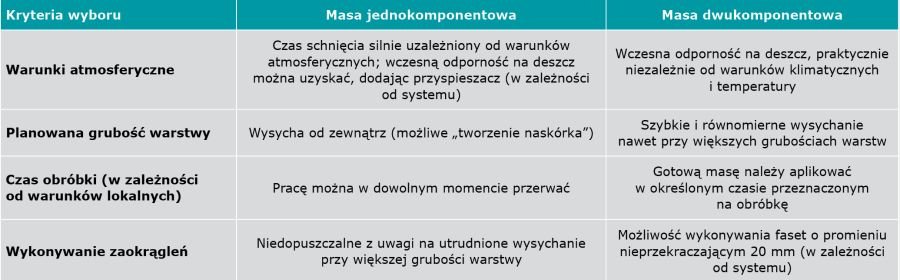

Wyroby asfaltowe modyfikowane polimerami mogą być stosowane jako izolacja przeciw wilgoci oraz wodzie bez ciśnienia (klasy W1.1-E oraz W1.2-E określone w normie DIN 18533-1 [ 9 ]), umiarkowanemu obciążeniu wodą pod ciśnieniem (klasa W2.1-E), jak również jako hydroizolacja przeciwwilgociowa na stropach pokrytych gruntem (klasa W3-E) oraz w strefie cokołowej budynku (klasa W4-E). Wymagania, jakie materiał powinien w takim wypadku spełnić, podano w TABELI 2.

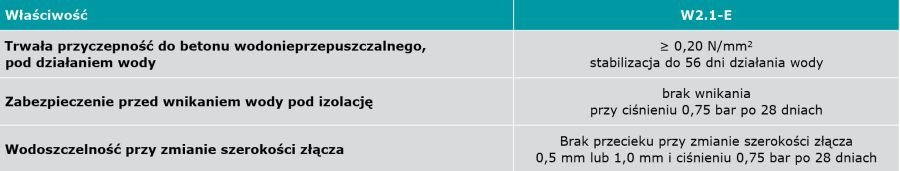

W przypadku obciążenia wodą pod ciśnieniem (klasa W2.1-E) podano dodatkowe wymagania dla mas PMBC w przypadku połączenia z elementami wykonanymi z betonu wodonieprzepuszczalnego ( TABELA 3 ).

TABELA 3. Wymagania dla mas PMBC w miejscu połączenia z elementami wykonanymi z betonu wodonieprzepuszczalnego przy klasie obciążenia wodą W2.1-E [8]

W przypadku wszystkich klas ekspozycji na wodę materiał musi być nakładany w co najmniej dwóch warstwach, przy czym przy wilgotności gruntu oraz wodzie bez ciśnienia działającej na płytę fundamentową i ściany stykające się z gruntem (klasa W1-E) nakładanie drugiej warstwy może być przeprowadzone metodą „świeże na świeże”. W pozostałych przypadkach przed nałożeniem kolejnej warstwy poprzednia musi być na tyle wyschnięta, aby nie doszło do jej uszkodzenia.

Przy umiarkowanym obciążeniu wodą pod ciśnieniem (klasa W2.1-E) oraz hydroizolacji przeciwwilgociowej na stropach pokrytych gruntem (klasa W3-E) w pierwszą, świeżą warstwę materiału należy wtopić systemową wkładkę wzmacniającą.

Grubość poszczególnych warstw powinna być regulowana w taki sposób, aby po wyschnięciu całkowita grubość suchej powłoki była nie mniejsza niż podana w TABELI 4.

TABELA 4. Obszary zastosowania grubowarstwowych powłok asfaltowych modyfikowanych polimerami (PMBC) wg normy DIN 18533-3 [8]

Ponieważ wartości w tabeli odnoszą się do stanu wysuszonego, przy pomiarze grubości mokrej warstwy należy uwzględnić skurcz związany z wysychaniem. W celu zapewnienia tego wymogu producent podaje minimalną grubość w stanie mokrym oraz zużycie materiału. Jeśli hydroizolacja przykrytych gruntem stropów o niewielkiej powierzchni (W3-E) wykonywana jest w połączeniu z uszczelnieniem pionowym przeciw wodzie pod ciśnieniem, można przyjąć wyższą z klas obciążenia wody, w celu uniknięcia zmiany grubości materiału [ 6, 8 ].

Aby zapewnić minimalną grubość suchej warstwy dmin , określoną w TABELI 4, norma DIN 18533-3 zaleca uwzględnienie dodatku w celu zapewnienia grubości warstwy dZ , który z kolei uwzględnia wahania grubości warstwy związane z obróbką dV oraz dodatkowe zużycie na wyrównanie podłoża dU (będące funkcją struktury lub chropowatości danego podłoża) [ 8 ]:

Dodatkową grubość warstwy określa producent produktu dla danego zastosowania – jeżeli producent nie poda tej informacji, należy dobrać naddatek na grubość warstwy o wartości co najmniej 25% minimalnej grubości suchej warstwy dmin .

Prac przy zastosowaniu mas KMB nie wolno prowadzić przy warunkach pogodowych mogących oddziaływać negatywnie na wykonane prace, o ile nie zostaną zapewnione warunki eliminujące ów negatywny wpływ bądź też nie zostaną użyte materiały dopuszczone w pewnym zakresie do zastosowania w takich warunkach (np. tzw. masy zimowe, których aplikacja może być wykonywana przy temperaturze od 0°C) [ 3 ].

Wykonywanie warstwowego układu grubowarstwowych mas bitumicznych poprzedzone jest z reguły gruntowaniem podłoża, które ma na celu poprawienie przyczepności do podłoża, ale również spowalnia uwalnianie wody z warstwy uszczelniającej do podłoża. W tym celu stosuje się zazwyczaj systemowe preparaty gruntujące, najczęściej w postaci emulsji bitumicznej – opcjonalnie można zastosować masę PMBC (w przypadku produktów dwukomponentowych komponent płynny) rozcieńczoną wodą [ 4 ].

Przed rozpoczęciem aplikacji grubowarstwowych mas bitumicznych materiał należy odpowiednio przygotować (np. mieszanie produktów dwuskładnikowych), zgodnie z instrukcją producenta. Przed przystąpieniem do nakładania właściwej powłoki, szczególnie na podłożach porowatych, należy, w celu zamknięcia wszelkich ubytków w podłożu (np. porów, jam usadowych), przeprowadzić szpachlowanie wypełniające (tzw. szpachlowanie drapane) przy użyciu materiału izolacyjnego (wykonanie tego zabiegu pozwala pominąć dodatkowe zużycie na wyrównanie podłoża dU ). Gdy szpachlowanie jest całkowicie wyschnięte, można przystąpić do właściwego wykonania powłoki. W zależności od konsystencji izolację nanosi się metodą szpachlowania lub za pomocą urządzeń natryskowych ( FOT. główne ) [ 3, 8 ].

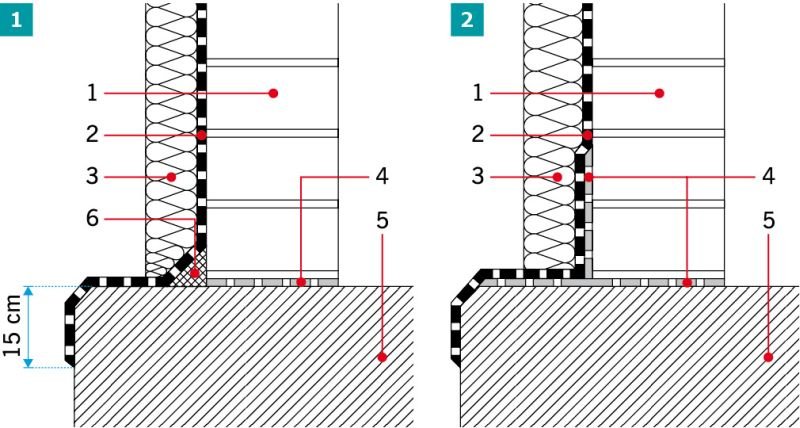

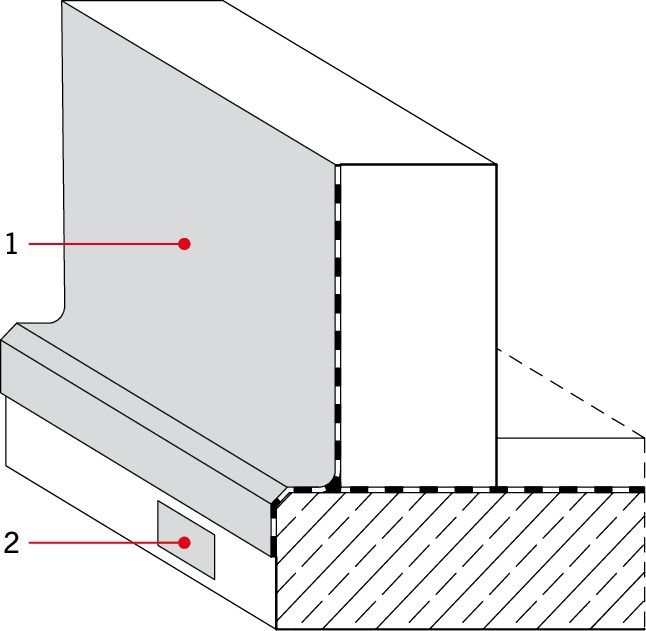

RYS. 1–2. Zabezpieczenie grubowarstwowej powłoki bitumicznej przed wilgocią działającą od strony podłoża w strefie podstawy muru: za pomocą fasety ze szpachlówki uszczelniającej (1) lub mineralnego szlamu uszczelniającego (2). Objaśnienia: 1 – mur, 2 – hydroizolacja (PMBC), 3 – izolacja perymetryczna, 4 – mineralny szlam uszczelniający, 5 – płyta fundamentowa z betonu wodonieprzepuszczalnego, 6 – faseta uszczelniająca; rys.: [4, 8]

W strefie podstawy muru (tj. w miejscu połączenia ściana/fundament) powłoki wykonane z mas asfaltowych modyfikowanych polimerami wymagają z reguły zabezpieczenia przed wilgocią działającą od strony podłoża. W tym celu stosuje się (przed nałożeniem masy bitumicznej) tzw. uszczelnienie pośrednie ze szlamu uszczelniającego lub mineralną fasetę uszczelniającą ( RYS. 1–2 ) [ 4 ] – w praktyce częstokroć stosuje się oba te zabiegi jednocześnie, tj. wykonuje fasetę z zaprawy mineralnej na warstwie szlamu uszczelniającego.

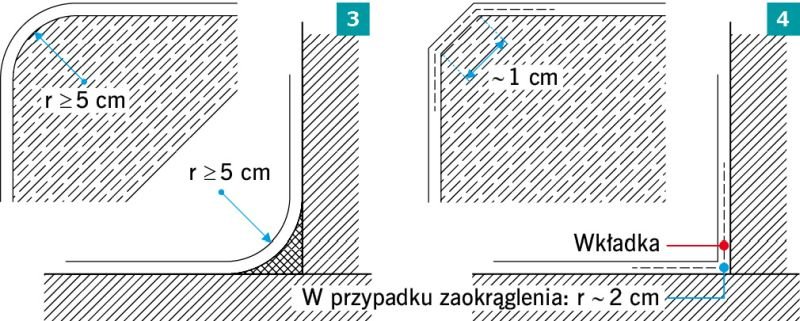

RYS. 3–4. Niezbędne środki na krawędziach i w narożnikach w przypadku hydroizolacji wykonywanych z membran (3) oraz z powłok (4): fazowanie, zaokrąglanie, wkładki wzmacniające, taśmy uszczelniające; rys.: [4]

W przypadku powłok uszczelniających nie jest konieczne tak duże zaokrąglanie pozostałych narożników (wewnętrznych i zewnętrznych), jak w przypadku hydroizolacji w postaci membran ( RYS. 3–4 ). W narożnikach wewnętrznych można opcjonalnie zastosować systemowe wkładki wzmacniające lub taśmy uszczelniające [ 4 ].

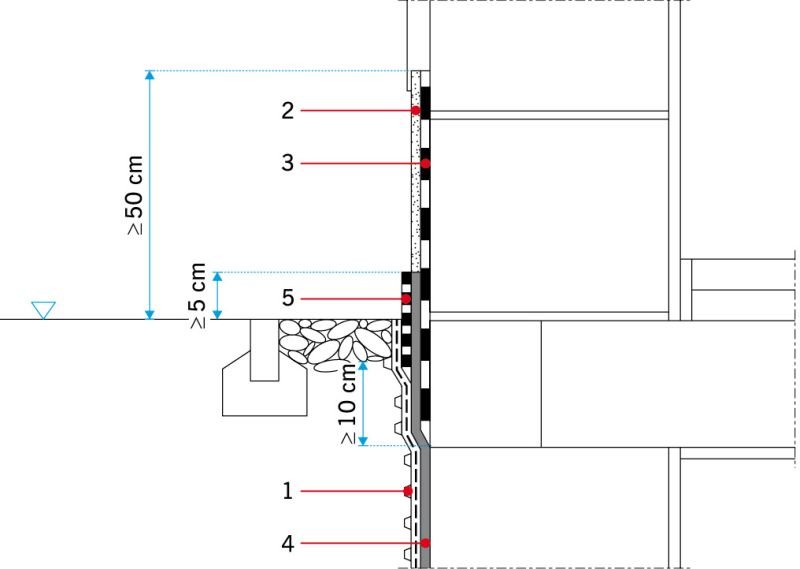

RYS. 5. Przykład rozwiązania uszczelnienia strefy cokołowej w przypadku muru jednowarstwowego. Objaśnienia: 1 – warstwa ochronna, 2 – hydrofobowy tynk cokołowy, 3 – mineralny szlam uszczelniający, 4 – hydroizolacja części podziemnej (PMBC), 5 – uszczelnienie tynku; rys.: [8]

Ponieważ materiały bitumiczne nie mogą być stosowane jako podłoże pod tynki mineralne w strefie cokołowej, przy planowaniu i wykonywaniu uszczelnienia tego obszaru należy uwzględnić następujące zasady (RYS. 5 ) [6 , 10 , 11 ]:

- nałożyć powłokę z mineralnego szlamu uszczelniającego [12] w obszarze od –10 cm do +50 cm w stosunku do przewidywanego poziomu terenu,

- w zależności od systemu, na ostatnią warstwę zaprawy uszczelniającej nanieść warstwę sczepną przewidzianą pod tynk cokołowy,

- hydroizolację części podziemnej z bitumicznej powłoki grubowarstwowej nanieść do wysokości przewidywanego poziomu terenu (tj. przy zachowaniu zakładu nie mniejszego niż 10 cm w miejscu połączenia z warstwą szlamu uszczelniającego),

- wykonać tynk cokołowy wraz z jego uszczelnieniem (zabezpieczeniem przed wnikaniem wód opadowych i z topniejącego śniegu pod warstwę tynku),

- izolację bitumiczną na całej wysokości (tj. do poziomu okalającego terenu) zabezpieczyć przed uszkodzeniem mechanicznym.

Jeśli w strefie cokołowej zaplanowano złożony system izolacji termicznej mur trójwarstwowy (z oblicówką) względnie elewację wentylowaną, uszczelnienie tego obszaru można w całości wykonać z masy PMBC.

Specyfikacja wykonania prac powinna również określić, czy należy użyć materiału jedno- czy dwukomponentowego – w tym celu należy uwzględnić między innymi kryteria podane w TABELI 5 [ 6 ].

W celu zapewnienia odpowiedniej ochrony (tj. odpowiadającej klasie oddziaływania wody) na etapie prac należy prowadzić kontrolę grubości warstwy oraz procesu wysychania powłoki. Grubość poszczególnych warstw należy sprawdzać w stanie świeżym, wykonując co najmniej 20 pomiarów na dany obiekt budowlany, jednak nie mniej niż 20 pomiarów na każde 100 m2 uszczelnianej powierzchni. Można to zrobić za pomocą miernika grubości mokrej powłoki, np. grzebienia pomiarowego (tzw. płytki inspektorskiej). Późniejsza kontrola grubości warstwy możliwa jest jedynie przy zastosowaniu metod niszczących ( FOT. 1 ).

FOT. 2. Niewystarczająca grubość suchej warstwy PMBC w stosunku do przewidzianego obciążenia wodą; fot.: B. Monczyński

W zależności od charakterystyki konstrukcji zagęszczenie punktów pomiarowych należy zwiększyć np. w strefie przejść, przebić i przyłączy. W przypadku prowadzenia prac etapami, pomiar grubości warstw należy prowadzić dla każdego etapu z osobna. Należy ponadto sprawdzić, czy zużycie materiału odpowiada powierzchni wykonanego uszczelnienia. Grubość suchej warstwy nie może w żadnym miejscu przekraczać dwukrotności sumy minimalnej grubości suchej warstwy i dodatkowej grubości dU [ 4, 8, 10 ].

Kontrolę procesu wysychania powłoki należy prowadzić metodą niszczącą (np. przez nacinanie) na próbce referencyjnej. Próbkę taką należy nałożyć na podłoże, które odpowiada podłożu obiektu, np. na cegłę lub na lico fundamentu poniżej powłoki uszczelniającej ( RYS. 6 ). Powinno się ją ponadto przechowywać w warunkach porównywalnych do warunków, w jakich następuje wysychanie powłoki (np. na dnie wykopu) [ 8, 10 ].

RYS. 6. Przykład wykonania próbki referencyjnej na potrzeby kontroli procesu wysychania powłoki. Objaśnienia: 1 – hydroizolacja powłokowa (PMBC), 2 – próbka referencyjna; rys.: [10]

Powłoki uszczelniające z grubowarstwowych mas bitumicznych należy chronić zarówno na etapie wykonywania, jak i funkcjonowania. W pierwszym etapie należy uniemożliwić negatywny wpływ czynników atmosferycznych, np. deszczu, niskiej temperatury, silnego wiatru oraz nasłonecznienia. Wyschniętą izolację należy chronić przed uszkodzeniami mechanicznymi.

Do ochrony wyschniętej izolacji należy zastosować materiał, który ochroni powłokę przed niekorzystnym oddziaływaniem dynamicznym (np. podczas zasypywania wykopu), statycznym oraz termicznym. Materiał zastosowany do ochrony izolacji musi również być odporny na destrukcyjny wpływ wody występującej w gruncie. W tym celu stosuje się np. twarde płyty z polistyrenu ekstrudowanego lub, gdy wymagany jest drenaż, specjalne maty i płyty ochronno-drenażowe.

Literatura

1. B. Monczyński, „Materiały stosowane do wtórnej hydroizolacji budynków – cienkowarstwowe masy powłokowe”, „IZOLACJE” 4/2022, s. 60–64.

2. B. Monczyński, „Materiały stosowane do wtórnej hydroizolacji budynków – rolowe materiały bitumiczne (papy)”, „IZOLACJE” 5/2022, s. 76–83.

3. B. Ksit, B. Monczyński, „Zabezpieczenie elementów budynku znajdujących się w gruncie. Izolacje przeciwwodne i przeciwwilgociowe”, Wydawnictwo Verlag Dashofer, Warszawa 2011.

4. H. Klopfer, „Werkstoffe zur Bauwerksabdichtung” [w:] E. Cziesielski (red.), „Lufsky Bauwerksabdichtung“, Teubner, Wiesbaden 2006, pp. 27–73.

5. B. Francke, „Nowoczesne hydroizolacje budynków. Zeszyt 1. Zabezpieczenia wodochronne części podziemnych budynków”, Wydawnictwo Naukowe PWN, Warszawa 2021.

6. U. Wild, „Nachträgliche Vertikalabdichtung” [w:] J. Weber, V. Hafkesbrink (red.), „Bauwerksabdichtung in der Altbausanierung – Verfahren und juristische Betrachtungsweise“, Springer Vieweg, Wiesbaden 2018, pp. 305–393.

7. PN-EN 15814+A2:2015-02, „Grubowarstwowe powłoki asfaltowe modyfikowane polimerami do izolacji wodochronnej – Definicje i wymagania”.

8. DIN 18533-3, „Abdichtung von erdberührten Bauteilen – Teil 3: Abdichtung mit flüssig zu verarbeitenden Abdichtungsstoffen”.

9. DIN 18533-1, „Abdichtung von erdberührten Bauteilen – Teil 1: Anforderungen, Planungs- und Ausführungsgrundsätze”.

10. „Richtlinie für die Planung und Ausführung von Abdichtungen mit polymermodifizierten Bitumendickbeschichtungen (PMBC)”, Frankfurt am Main, Deutsche Bauchemie e.V., 2020.

11. B. Francke, „Warunki Techniczne Wykonania i Odbioru Robót Budowlanych. Część C: Zabezpieczenia i izolacje. Zeszyt 5: Izolacje przeciwwilgociowe i wodochronne części podziemnych budynków”, Instytut Techniki Budowlanej, Warszawa 2019.

12. B. Monczyński, „Materiały stosowane do wtórnej hydroizolacji budynków – mineralne zaprawy uszczelniające”, „IZOLACJE” 6/2022, s. 140–145.