Zespolone izolacje strukturalne i kurtynowe w budynku historycznym – studium przypadku

Combined structural and curtain insulation in a historical building – case study

Pistolet do iniekcji ciśnieniowych, fot. archiwum C. Magott

Woda przyspiesza procesy niszczenia substancji, z jakiej wykonane są przegrody ceramiczne. W przeszłości, mimo że nie znano współczesnych technik diagnostycznych, z dużym rozmysłem wybierano miejsce wznoszenia obiektów budowlanych. Przykładowo lokacja klasztorów cysterskich mogła odbywać się tylko w miejscach, których warunki wodno-gruntowe były obserwowane przynajmniej przez okres kilku lat [1]. Wykonywano doły próbne, sprawdzając rodzaj gruntu, oraz obserwowano, czy miejsce powstania nie jest zalewane w różnych porach roku. Sprawdzano także dostępność źródeł wody i uwarunkowania logistyczne.

Zobacz także

Connector.pl Nowoczesne piany poliuretanowe – szczelne i trwałe ocieplenie budynku

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej...

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej jakości piany PUR otwarto- i zamkniętokomórkowe.

Fiberglass Fabrics sp. z o.o. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Czytaj całość »

Parati Płyta fundamentowa i jej zalety – wszystko, co trzeba wiedzieć

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny,...

Budowa domu jest zadaniem niezwykle trudnym, wymagającym od inwestora podjęcia wielu decyzji, bezpośrednio przekładających się na efekt. Dokłada on wszelkich starań, żeby budynek był w pełni funkcjonalny, wygodny oraz wytrzymały. A jak pokazuje praktyka, aby osiągnąć ten cel, należy rozpocząć od podstaw. Właśnie to zagwarantuje nam solidna płyta fundamentowa.

Czytaj całość »W artykule przedstawiono sposób zabezpieczenia ścian obiektu zabytkowego, które są całkowicie zagłębione w gruncie, a pomieszczenia piwniczne są wykorzystywane do celów archiwizacyjnych. Opisano etapy prac renowacyjnych.

Combined structural and curtain insulation in a historical building – case study

The article presents the method of securing the walls of a historic building, which are completely buried in the ground, and the basement rooms are used for archiving purposes. The stages of renovation work are described.

***

W przeszłości nie stosowano izolacji przeciwwilgociowych w dzisiejszym rozumieniu, jednakże radzono sobie z wilgocią, budując fundamenty z materiałów mało nasiąkliwych i stosując przekładki z warstw gliny. O ile było to możliwe, znaczące obiekty budowano na wzniesieniach na nośnych gruntach przepuszczalnych lub spoistych. Tak więc stosowano różne techniki i sposoby, aby już zaistniałe zawilgocenie zminimalizować [ 2 ].

Biorąc pod uwagę stan zawilgocenia budynku, optymalnym rozwiązaniem jest utrzymywanie przegród w stanie równowagi wilgotnościowej, co oznacza, iż poziom zawilgocenia przegród powinien być utrzymywany na stałym niskim, podanym w literaturze technicznej, poziomie.

Na stan zawilgocenia przegród może wpływać jednocześnie wiele czynników, takich jak rodzaj materiału, z jakiego wykonane są ściany fundamentowe, poziom ich zagłębienia, rodzaj otaczającego je gruntu, sposób odprowadzenia wód opadowych, poziom, na którym występuje woda gruntowa, sposób użytkowania pomieszczeń i wiele innych. Monumentalne obiekty wykonane z cegły były stale lub czasowo w różnym stopniu zawilgacane, porównując zachowane stare zdjęcia obiektów lub przekazy użytkowników można założyć, że kiedyś do oznak zawilgocenia nie przykładano takiej wagi jak obecnie.

Próba obniżenia zawilgocenia masowego ścian obiektów historycznych, które na poziomie przyziemia lub krypt/piwnic mają znaczne grubości i są całkowicie lub częściowo zagłębione w gruncie, bez przeprowadzenia dogłębnej diagnostyki i wykonania projektu technicznego jest praktycznie niemożliwa. Sytuacja komplikuje się, kiedy z różnych powodów takiej przegrody nie można odkopać.

Na podstawie wieloletnich doświadczeń w artykule podjęto próbę przedstawienia zabezpieczenia ścian obiektu zabytkowego, które są całkowicie zagłębione w gruncie, a pomieszczenia piwniczne są wykorzystywane do celów archiwizacyjnych.

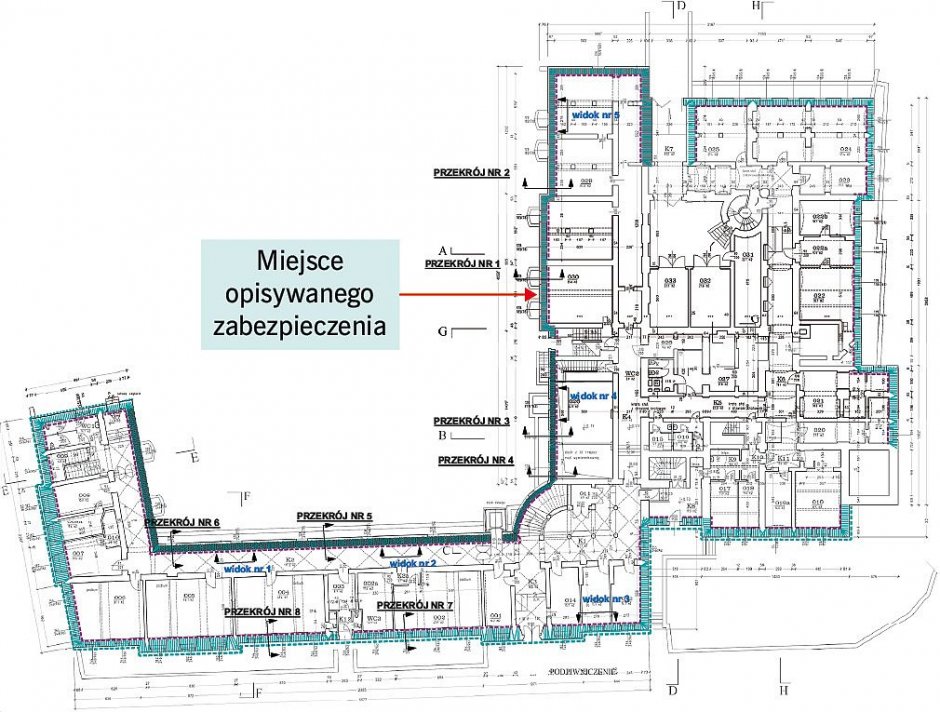

Po analizie przypadku popartej diagnostyką opartą na zaleceniach proponowanych w [ 3–5 ] zdecydowano o zabezpieczeniu ścian ( RYS. 1 ) zespolonym sposobem przy wykorzystaniu iniekcji kurtynowych i strukturalnych [ 6–12 ].

RYS. 1. Rzut budynku z określeniem miejsca wykonania opisywanych hydroizolacji; rys.: C. Magott, Ł. Bednarz

Definicje zastosowanych blokad iniekcyjnych

Izolacje strukturalne to izolacje oparte na środkach chemicznych, które są aplikowane w strukturę przegrody w sposób iniekcyjny po to, by zabezpieczyć ścianę obiektu budowlanego przed kapilarnym wnikaniem wilgoci podciąganej kapilarnie lub wilgoci przenikającej do przegrody bezpośrednio z gruntu.

Z zastosowaniem specjalnych technik izolacje tego typu mogą być wykonywane w murach warstwowych lub w murach pełnych w dowolnych ich przekrojach poprzecznych. Metoda izolacji strukturalnych polega na nasączaniu struktury muru niskociśnieniowo, stosując ciśnienie iniekcyjne dostosowane do wytrzymałości muru w szerokim zakresie wynoszącym od 0,15 do 0,85 MPa. Przyjmuje się, iż proces nasączania powinien być dostatecznie długi, a proces rozchodzenia się płynu sprawdzony empirycznie.

Przed rozpoczęciem procesu aplikacji należy (szczególnie w starych wytężonych murach) wykonać iniekcję wstępną, zamykając wszystkie wewnętrzne pustki, kawerny i rozstępy. Do wypełniania powinno się stosować takie zaprawy, w których rozprzestrzenianie się płynu hydrofobowego nie będzie mniejsze niż w porach otaczającej ceramiki. Przy stosowaniu popularnych iniektów na bazie krzemianów metali alkalicznych, wilgotność masową przegrody należy czasowo obniżyć do wartości ok. 8%, stosując urządzenia zewnętrzne (np. tubowe generatory mikrofalowe) [ 13 ].

Izolacje kurtynowe to zabezpieczenia przeciwwilgociowe lub przeciwwodne wykonywane w sposób iniekcyjny, powodujące ochronę przegrody pionowej lub poziomej od strony przyległego gruntu, bez konieczności odkopywania budynku. Stosuje się je wtedy, gdy zabezpieczenia wykonywane tradycyjnymi metodami naprawczymi z powodów technologicznych lub użytkowych są niemożliwe.

Proces iniektowania tworzy na licu muru swoistą kurtynę będącą zewnętrzną izolacją pionową. Do iniekcji stosuje się przede wszystkim żele akrylowe i odpowiednio modyfikowane żywice poliuretanowe [ 14, 15 ].

Przy wykonywaniu prac diagnostycznych najlepiej jest w pobliżu wykonywanej przepony wykonać otwory piezometryczne. Po ich wykonaniu można dokładnie określić grubość warstw zalegającego gruntu oraz poziom występowania wody gruntowej.

Rodzaj gruntu i jego zagęszczenie pozwala na przyjęcie rastra siatki otworów iniekcyjnych oraz dobór ciśnienia iniekcji. Poziom zawilgocenia gruntu pozwala na dobranie żywicy o odpowiedniej rozprężności. Wahania poziomu wody gruntowej, działanie mrozu i zmiany temperatury (zwłaszcza przejścia przez 0°C) nie powinny wpływać na właściwości uszczelniające materiału.

Techniczne aspekty wykonania zabezpieczeń

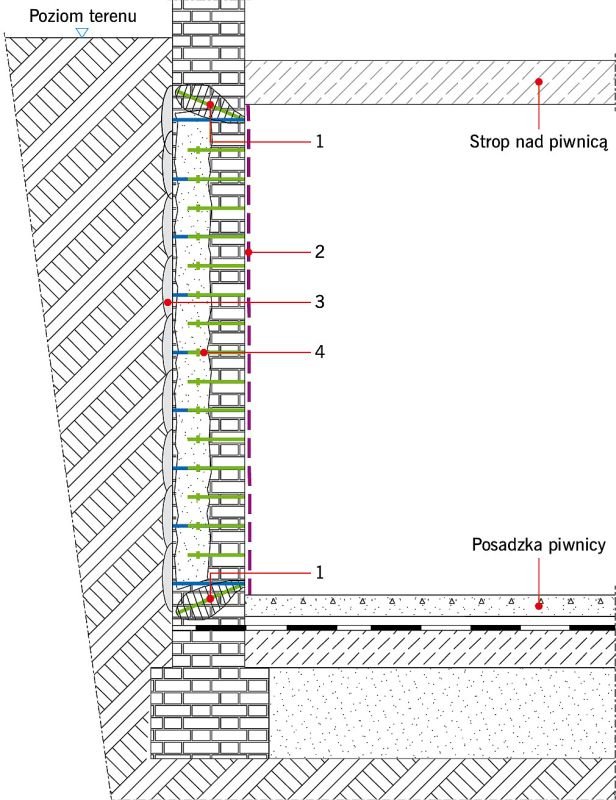

W budynkach historycznych zespolone izolacje strukturalne i kurtynowe ( RYS. 2–3 ) stosuje się wówczas, gdy ich izolacje przeciwwilgociowe uległy degradacji albo ich w ogóle nie wykonano.

RYS. 2. Przekrój wykonanych zabezpieczeń – zespolonych izolacji strukturalnych i kurtynowych. Objaśnienia: 1 – wykonanie iniekcji jednorzędowej ciśnieniowej za pomocą preparatów krzemianowych, rozstaw otworów co 12,5 cm, głębokość otworów równa grubości ścian minus 5 cm, 2 – wykonanie wewnętrznej izolacji pionowej wraz z tynkiem renowacyjnym, 3 – iniekcja kurtynowa ciśnieniowa, wykonana za pomocą żywicy poliuretanowej w otworach o ∅ 16 mm, otwory w poziomie i pionie co 35 cm, wykonane na pełną głębokość ściany, 4 – wykonanie siatki hydrofobowej poprzez wykonanie iniekcji w ścianie zewnętrznej od wewnątrz preparatami krzemianowymi, rozstaw otworów w pionie i poziomie co 17,5 cm, głębokość wykonanych otworów równa połowy grubości ściany; rys. C. Magott, Ł. Bednarz

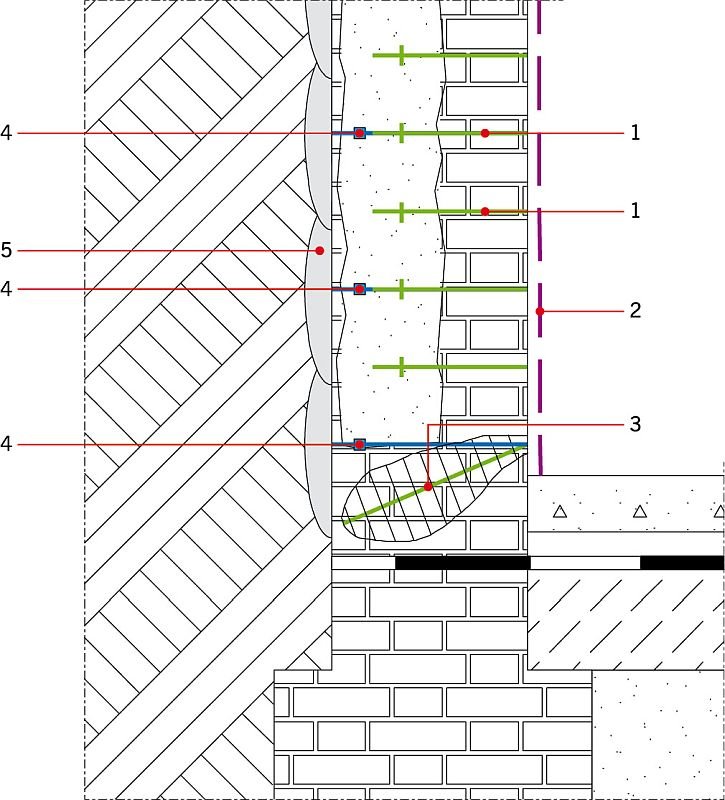

RYS. 3. Szczegółowy rysunek przyjętego rozwiązania. Objaśnienia: 1 – siatka hydrofobowa poprzez wykonanie iniekcji w ścianie zewnętrznej od wewnątrz preparatami krzemianowymi, raster w siatce 17,5 cm, głębokość wykonanych otworów równa jest głębokości ¾ grubości ściany, 2 – wykonanie wewnętrznej mineralnej elastycznej izolacji pionowej wraz z tynkiem renowacyjnym, 3 – wykonanie iniekcji jednorzędowej ciśnieniowej za pomocą preparatów krzemianowych, rozstaw otworów co 12,5 cm, głębokość otworów równa grubości ścian minus 5 cm, 4 – zaślepka mimośrodowa z zaprawy ekspansywnej, 5 – iniekcja kurtynowa ciśnieniowa, wykonana za pomocą żywicy poliuretanowej w otworach o ∅ 14 mm, otwory w poziomie i pionie co 35 cm, wykonane na pełną głębokość ściany; rys. C. Magott, Ł. Bednarz

Prace wstępne, które powinno się wykonać przed robotami iniekcyjnymi, to odgrzybienie pomieszczeń środkami zawierającymi czwartorzędowe sole amoniowe i odbicie tynków we wszystkich remontowanych pomieszczeniach. Po ściągnięciu tynków powierzchnie ścian należy ponownie poddać procesowi odgrzybiania.

W pierwszym etapie prac w zabezpieczanych ścianach zewnętrznych piwnic powinno się wykonać iniekcje kurtynowe, wytwarzając je przy zewnętrznym licu muru, jako izolację pionową na pełną wysokość kondygnacji. Blokada ta polega na wywierceniu w ścianach od ich strony wewnętrznej na pełną grubość przegrody (grubość ścian zewnętrznych od ok. 85 do ok. 107 cm) siatki otworów w rozstawie ok. 35×35 cm o średnicy 14 mm i wprowadzenie pod ciśnieniem w otaczający grunt preparatu, który tworzy powierzchniową powłokę uszczelniającą na styku przegroda – grunt. Stosować tu można tylko materiały niemające negatywnego wpływu na wody gruntowe.

Do wykonania iniekcji przyjęto żywice poliuretanowe jednokomponentowe o modyfikowanej siedmiokrotnej rozprężności w ilości ok. 0,85 kg na jeden otwór. Iniekcje wykonuje się przy małym cieśnieniu aplikacji wynoszącym ok. 0,2–0,4 MPa. Celem uszczelnienia tak wykonanej przepony przyjęto powtórne iniektowanie, również iniektem poliuretanowym o rozprężności od 1,0 od 1,5, podawanym przy ciśnieniu ok. 0,3 MPa.

Po zsieciowaniu żywicy należy zdemontować iniektory. Proces iniekcji musi być nieustannie kontrolowany, ponieważ nagłe obniżenie się ciśnienia aplikacji sugeruje turbulentny sposób rozchodzenia się żywicy w przestrzeni gruntu. Należy wtedy przerwać iniektowanie, poczekać na utwardzenie się podawanej porcji żywicy i przystąpić do ponownej iniekcji.

Iniekcję w grunt rozpoczyna się od najniższego rzędu otworów i prowadzi się ją do momentu zauważenia wycieku żelu przez sąsiednie otwory lub uzyskania zużycia adekwatnego do uzyskanego we wcześniejszych próbnych iniekcjach. Podobnie jak przy uszczelnieniach strukturalnych konieczne jest dokumentowanie wielkości i parametrów, takich jak: obciążenie wilgocią/wodą, odstępy między końcówkami iniekcyjnymi, temperatura iniektu oraz otaczającego gruntu, rodzaj stosowanego iniektu, czas utwardzania iniektu, ciśnienie iniekcji, zużycie iniektu (na 1 otwór oraz na 1 m2 uszczelnienia).

Podczas prac diagnostycznych określono, iż w większości pomieszczeń zawilgocenia przegród do wysokości ok. 150 cm nad posadzką zdecydowanie przekraczają wartość 8% w skali wilgotności masowej. Zdecydowano, że przed rozpoczęciem prac iniekcyjnych mających na celu wykonstruowanie następnego zabezpieczenia iniekcyjnego z krzemianów metali alkalicznych i zespolenie go z wykonaną pionową przeponą kurtynową, konieczne jest obniżenie wilgotności masowej strefy tłocznia iniektu. Do tego celu użyto tubowych generatorów mikrofalowych.

Metoda osuszania generatorami mikrofalowymi opiera się na prawie absorpcji energii promieniowania. Cząsteczki wody oraz innych substancji organicznych rotują, jeśli znajdą się w zmiennym polu elektromagnetycznym. Drgania zdipolowanych cząstek prowadzą do tarcia wewnętrznego mikromaterii i wydzielania się ciepła.

Przy konstrukcji generatorów zdecydowano się na częstotliwość 2,45 GHz. Takie fale są na tyle długie, aby móc wnikać w materiał dostatecznie głęboko (proces nagrzewania prowadzi się w ten sposób, aby intensywność oddziaływania wprowadzanych w materiał fal elektromagnetycznych koncentrowała się w trzpieniu przegrody), równocześnie wystarczająco krótkie, aby wprowadzić cząstki w drgania.

W metodzie mikrofalowej proces suszenia koncentruje się jedynie na masie wilgotnej, wnikając w głąb materiału bez pośrednictwa przewodnictwa cieplnego. Praktycznie generatory wykorzystuje się do obniżenia zawilgocenia masowego strefy iniekcji, niejako „wypychając” wodę zawartą w kapilarach ściany w postaci pary wodnej na jej lico, skąd odbierają ją osuszacze powietrza [ 16 ].

Należy pamiętać o cyklicznym przestawianiu zestawu generatorów (do obniżania poziomu zawilgocenia używa się zazwyczaj zestawu złożonego z kilku generatorów), i nieprzekraczaniu temperatury 80°C mierzonej termometrem bezkontaktowym na licu przegrody. Sprawdzenie zawilgocenia w głębi muru dokonujemy miernikiem wilgotności z aktywną sondą.

Dalszym etapem prac powinno być zamknięcie otworów zatyczkami mimośrodowymi. Zatyczki umieszczone będą w głębi otworu przy pomocy prętowych prowadnic w odległości ok. 2 cm od zewnętrznego lica muru. Są one buforem dla korka grubości ok. 3–4 cm wykonanego z zaprawy cementowej, do której zamiast wody zarobowej dodany zostanie środek uszczelniający. Tak przygotowane otwory stanowią część rastra o rozstawie siatki 35×35 cm, otwory te zostały już wykorzystane przy wykonywaniu przepony kurtynowej.

Poprawne technicznie wykonanie strukturalnej izolacji iniekcyjnej to rozstaw otworów 17,5×17,5 cm, dlatego też zostaną dowiercone dodatkowe otwory umożliwiające uzyskanie takiego rozstawu.

Celem uzyskania uszczelnienia nowe otwory wykonane na głębokość ¾ grubości muru będą miały większą średnicę od dotychczasowych, a do aplikacji użyte zostaną specjalnie skonstruowane iniektory (pakery). Przed wykonaniem iniekcji należy otwory przeczyścić z resztek zwiercin sprężonym powietrzem. Nad posadzką oraz nad stropem powinny zostać wykonane iniekcje strukturalne jednorzędowe na pełną grubość zabezpieczanych ścian (pomniejszoną o ok. 5 cm).

Po wykonaniu obu przepon pionowych otwory iniekcyjne powinny zostać ponownie wypełnione zaprawą cementową z dodatkiem uszczelniaczy. Ostatnim etapem prac jest wybranie spoin lica wewnętrznego ścian na głębokość ok. 2 cm oraz wykonanie fluatowania ich powierzchni. Następnie należy wypełnić spoiny zaprawami magazynującymi szkodliwe sole budowlane wg zaleceń [ 17, 18 ].

Po wykonaniu tych czynności na remontowanych powierzchniach zostaną wykonane systemowe tynki renowacyjne i wymalowania systemowymi farbami dyfuzyjnymi.

Podsumowanie

Przedstawiona propozycja studium przypadku obejmuje tylko zakres zabezpieczeń jednej przegrody parteru zagłębionej całkowicie w gruncie. Przedstawione rozwiązanie wynika z niemożliwości odkopania ściany budynku z powodu istniejącej infrastruktury oraz braku możliwości (nawet czasowego) zamknięcia wewnętrznej drogi dojazdowej. Ponieważ budynek w tym miejscu nie posiada żadnych zabezpieczeń przeciwwilgociowych, rodzaj przyjętego rozwiązania wynika z braku dostatecznego rozpoznania rodzaju gruntu przylegającego do ściany budynku.

Już na etapie projektowania założono, iż blokada kurtynowa może być niezupełnie szczelna, dlatego wydaje się sensownym wykonanie drugiej wewnętrznej pionowej blokady strukturalnej i zespolenie jej z przeponą kurtynową. Pozostałe prace iniekcyjne są robotami uzupełniającymi i zostały już dokładnie opisane w literaturze technicznej.

Prace dotyczące wykonywania iniekcji kurtynowych i strukturalnych w budynkach historycznych wymagają doświadczenia oraz zachowania pełnego reżimu technologicznego określonego projektem.

Artykuł został przygotowany na Konferencję Naukowo-Techniczną REMO 2022

Literatura

1. J. L. De la Peña, M. De la Peña, M. Salgot, L. Torcal, „The Water in the Royal Monastery of Santa Maria De Poblet, Tarragona, Spain”, „Water Science and Technology: Water Supply” 7(1)/2007, pp. 261–267.

2. B.J. Rouba, „Pielęgnacja świątyni i innych zabytków. Książka nie tylko dla księży”, Wydawnictwo Naukowe Uniwersytetu Mikołaja Kopernika, Toruń 2014.

3. D. Bajno, L. Bednarz, Z. Matkowski, K. Raszczuk, „Monitoring of thermal and moisture processes in various types of external historical walls”, „Materials” 13(3)/2020, pp. 505.

4. L. Binda, G. Cardani, L. Zanzi, „Nondestructive testing evaluation of drying process in flooded full-scale masonry walls”, „Journal of Performance of Constructed Facilities” 24(5)/2010, pp. 473–483.

5. J. Jasieńko, Z. Matkowski, „Salinity and moisture of brick walls in historic buildings-diagnostics, research methodology, rehabilitation techniques”, „Journal of Heritage Conservation” 14/2003, pp. 43–48.

6. F. Frossel, „Osuszanie murów i renowacja piwnic”, Polcen, Warszawa 2007.

7. B. Konarski, R. Jabłoński, „Zabezpieczanie obiektów budowlanych przed zawilgacaniem a skuteczność osuszania metodami iniekcyjnymi”, „Ochrona Zabytków” 53/1/2000.

8. R. Wójcik, „Izolacje przeciwwodne przyziemia budynków. Metody chemiczne”, „IZOLACJE” 7/8/2004.

9. R. Wójcik, „Ochrona budynków przed wilgocią i wodą gruntową. Budownictwo Ogólne, Fizyka budowli, rozdz. 11”, Arkady, Warszawa 2009.

10. J. Adamowski, J. Hoła, C. Magott, Z. Matkowski, „Zabezpieczenie przeciwwilgociowe murów Gmachu Głównego Uniwersytetu Wrocławskiego”, „Materiały Budowlane” 11/2004.

11. W. Siemiński, W. Brachaczek, „Tynki renowacyjne”, „Materiały Budowlane” 6/2013.

12. D. Bajno, J. Ojdana, „Współczesne losy zapomnianej studni w Opolu, unikatowego zabytku zasługującego na ochronę i konserwację”, „Wiadomości Konserwatorskie” 67/2021.

13. „Przyczyny zagrzybienia budynków i metody ich zwalczania”, J. Rubin (red.), Monografia, vol. 900, Politechnika Śląska 2022.

14. M. Rokiel, „Hydroizolacje w budownictwie”, Grupa MEDIUM, Warszawa 2019.

15. J. Papiński, L. Żabski, „Zrozumieć poliuretany”, „Materiały Budowlane” 1/2011.

16. „Aspekty ochrony budynków przed korozją biologiczną i ogniem”, praca zbiorowa, Polskie Stowarzyszenie Mykologów Budownictwa, Wrocław 2017.

17. WTA Merkblatt 2-9-04/D, „Sanierputzsysteme”.

18. WTA Merkblatt 4-6-98, „Nachträglisches Abdichten erdberichter Bauteile”.