Zbiorniki na nieczystości płynne. Korozja. Zabezpieczenia

Tanks for liquid waste. Corrosion. Protection

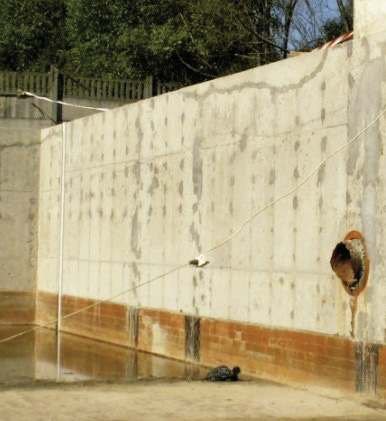

FOT. 2. Korona zbiornika osadnika narażona na wpływy mechaniczne, fizyczne i chemiczne

Ekoton

Żelbet nie jest trwałym kompozytem budowlanym. Korozji ulegają zarówno składniki stwardniałego betonu, jak i stal zbrojeniowa. Mimo to jest najczęściej stosowany do budowy zbiorników oczyszczalni ścieków i zbiorników na inne ciecze.

Zobacz także

Gizo Rental Sp. z o.o. sp.k. Minidźwig budowlany – postaw na wynajem w Gizo!

Minidźwig budowlany jest niezbędny nie tylko podczas wznoszenia nowych budynków, lecz także prac naprawczych, rozbiórek czy wyburzeń. Znacznie usprawnia działania, a jednocześnie pozwala na podnoszenie...

Minidźwig budowlany jest niezbędny nie tylko podczas wznoszenia nowych budynków, lecz także prac naprawczych, rozbiórek czy wyburzeń. Znacznie usprawnia działania, a jednocześnie pozwala na podnoszenie przedmiotów o masie nawet kilkuset kilogramów. Dlaczego warto wynająć minidźwig w Gizo?

OMEGAPUR Sp. z o.o. Zalety używania pianki poliuretanowej OMEGAPUR OK/12E do ocieplenia poddasza

Izolacja poddasza to niezwykle ważny element każdej inwestycji budowlanej. Odpowiednio ocieplone poddasze pozwala na znaczne obniżenie kosztów ogrzewania, poprawia komfort termiczny, a także przyczynia...

Izolacja poddasza to niezwykle ważny element każdej inwestycji budowlanej. Odpowiednio ocieplone poddasze pozwala na znaczne obniżenie kosztów ogrzewania, poprawia komfort termiczny, a także przyczynia się do podwyższenia standardów energetycznych budynku. Wśród różnych materiałów do ociepleń na rynku, pianka poliuretanowa staje się coraz bardziej popularnym wyborem. Dziś przyjrzymy się bliżej piance otwartokomórkowej OMEGAPUR OK/12E, produktowi od renomowanego producenta piany OMEGAPUR, oraz wskażemy...

Sika Poland Jakie posadzki sprawdzają się w przemyśle spożywczym?

W zakładach przetwórstwa branży spożywczej zachodzi wiele procesów mokrych i tłustych. To idealne środowisko do rozwoju patogenów chorobotwórczych. W zapobieganiu temu zjawisku oraz zapewnieniu bezpieczeństwa...

W zakładach przetwórstwa branży spożywczej zachodzi wiele procesów mokrych i tłustych. To idealne środowisko do rozwoju patogenów chorobotwórczych. W zapobieganiu temu zjawisku oraz zapewnieniu bezpieczeństwa żywności zasadnicze znaczenie mają powierzchnie użytkowane w zakładach, m.in. posadzki. Proces ich projektowania w zakładach przetwórstwa był tematem szkolenia przeprowadzonego przez Sika i ACO. A to nie ostatnie tego typu wydarzenie!

Abstrakt |

|---|

|

W artykule opisano mechanizmy, które prowadzą do zniszczeń konstrukcji z rozwinięciem wpływów chemicznych. Pokazano wybrane miejsca newralgiczne na uszkodzenia. Dokonano również ogólnego przeglądu zabezpieczeń. Tanks for liquid waste. Corrosion. ProtectionThe article describes the mechanisms that lead to damage of reinforced structures, with an extended discussion of chemical factors. Selected critical damage locations are presented, along with a general overview of protection systems and products. |

Podstawową cechą użytkową zbiorników oczyszczalni ścieków i zbiorników na inne ciecze jest ich szczelność. Dlatego też dużą uwagę zwraca się na trwałość materiału do budowy, zaizolowania i naprawy konstrukcji.

Zbiorniki na nieczystości płynne pracują zazwyczaj jako zagłębione w gruncie, więc ich szczelność nie zawsze jest ewidentna. Ściany tych zbiorników mają stanowić stałą barierę chroniącą środowisko naturalne, a są narażone nie tylko na wpływy ścieków (temperatura, parcie, abrazja, agresywne związki, mikroorganizmy i in.), lecz także na wpływy wody gruntowej (agresywne jony, parcie).

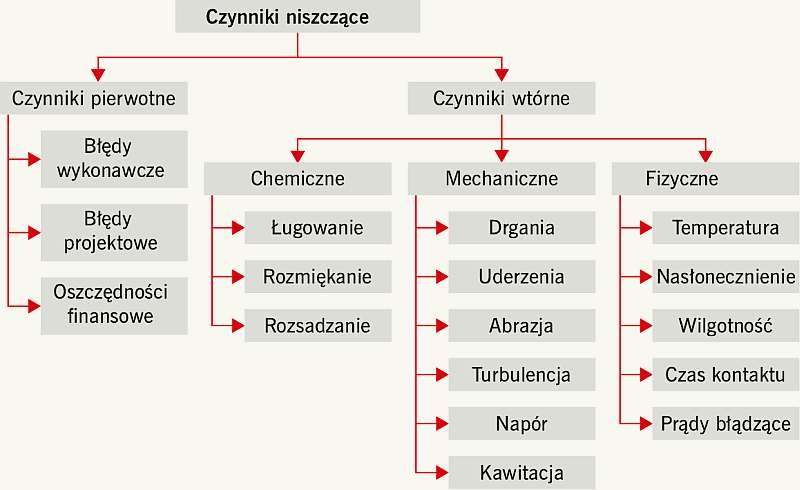

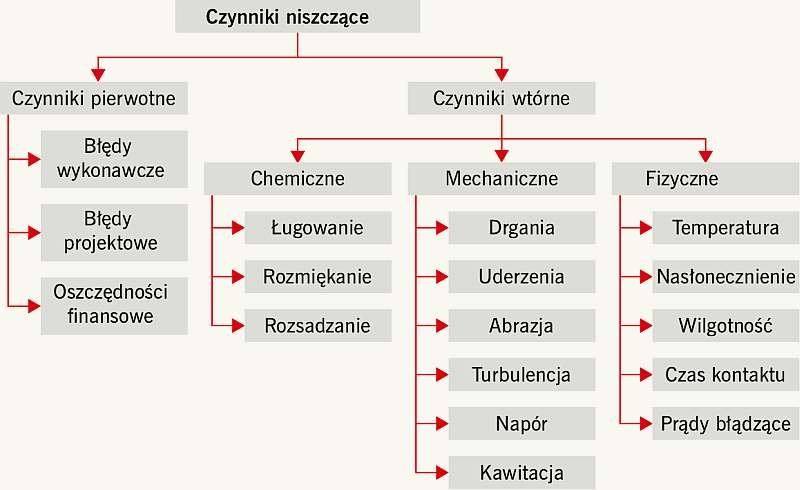

Choć główną uwagę w artykule zwrócono na wpływ agresywnego środowiska na żelbetowe elementy obiektów oczyszczalni ścieków, trzeba zaznaczyć, że do zniszczenia konstrukcji przyczyniają się również inne czynniki.

W przypadku konstrukcji remontowanych, których większość powstała w latach, kiedy to wymagania stawiane budowlom nie były tak wysokie jak obecnie, zniszczenia spowodowane błędami pierwotnymi zostały zintensyfikowane czynnikami wtórnymi - eksploatacyjnymi (RYS. 1).

Żelbet jest kompozytem z betonu przenoszącego obciążenia ściskające wywierane na konstrukcję i ze stali - odporniejszej na rozciąganie. Odczyn pH betonu waha się w okolicy 13 jednostek. Takie warunki sprzyjają prawidłowemu zachowaniu się stali zbrojeniowej i niewystępowaniu jej korozji.

Żelbet jest też materiałem porowatym, czyli "otwartym" na otoczenie, a jego wysokie pH sprawia, że jako niezabezpieczony jest ciągle narażony na wpływy środowiskowe, „reaktywny”. Beton jest więc przepuszczalny dla gazów, cieczy i dla mikroorganizmów; jest materiałem wieloskładnikowym i wielofazowym. Pomiędzy fazami istnieje równowaga, szczególnie pomiędzy fazą stałą (zaczyn cementowy) a fazą ciekłą (roztwór w porach). Wnikające substancje ze środowiska zewnętrznego powodują pewne reakcje zaburzające równowagę systemu cementowego.

Najbardziej podatnymi na korozję składnikami żelbetu są zaczyn cementowy i stal zbrojeniowa. W większości przypadków kruszywo nie bierze udziału w reakcjach korozyjnych. Choć też zdarzały się nieprzyjemne dla konstrukcji skutki jego reaktywności, objawiającej się odpryskiwaniem wierzchnich warstw betonu wskutek wewnętrznej korozji kruszywa z alkaliami (błędy projektowe lub wykonawcze), intensyfikowanymi w środowisku wilgotnym.

Zbrojenie chronione jest przed wpływami zewnętrznymi pewną grubością betonu, tzw. otuliną. Jeśli otulina zaczyna przepuszczać wnikające związki, szczególnie jony chlorkowe, zwykle dochodzi do depasywacji stali. Efektem jest korozja, czyli wytwarzanie produktów reakcji o dużo większej objętości. Zjawisko to skutkuje powstaniem naprężeń w otulinie. Otulina zarysowuje się, powstają w niej mikrospękania, staje się coraz bardziej przepuszczalna, a w końcu kruszy się lub odspaja od zbrojenia.

Coraz cieńszy przekrój korodujących prętów stalowych powoduje, że konstrukcja nie spełnia wymaganych warunków nośności i użytkowania. Może więc dojść do awarii, w szczególności elementów współpracujących ze zbiornikiem (zasuwy, pompy zanurzeniowe, ruszty napowietrzające, rotory, mieszadła, pomosty, zgarniacze, kanały i in.).

Jednym z przykładów złej współpracy elementu z konstrukcją może być zgarniacz osadu w osadnikach, który uległ wyboczeniu czy przechyleniu (FOT. 1) na skutek starcia wierzchnich warstw korony zbiornika (jezdni) narażonej na nacisk, sole odladzające, mróz, biochemiczne czynniki agresywne (FOT. główne).

Zwykle jednak, zanim stal skoroduje, dochodzi do pewnych zmian betonu. Zmiany te zależne są od wielu czynników i objawiają się na różny sposób. Czynniki agresywne w stosunku do betonu sklasyfikowane są w normach budowlanych. Oddziaływania środowiska mogą być przedstawiane jako klasy ekspozycji:

- korozja spowodowana karbonatyzacją [XC],

- korozja spowodowana chlorkami niepochodzącymi z wody morskiej [XD],

- korozja spowodowana chlorkami pochodzącymi z wody morskiej [XS],

- agresywne oddziaływanie zamrażania/rozmrażania bez środków odladzających albo ze środkami odladzającymi [XF],

- agresja chemiczna [XA] - dotyczy wody gruntowej, nawierzchni stacji paliw, ścieków.

W normie PN-B-06265:2004 [1] podano jeszcze 3 klasy ekspozycji oznaczone XM ze względu na agresję wywołaną ścieraniem.

![TABELA 1. Klasy ekspozycji betonu według PN EN 206-1:2000 [PN EN-206-1:2000, „Beton. Część 1: Wymagania, właściwości, produkcja i zgodność”.] TABELA 1. Klasy ekspozycji betonu według PN EN 206-1:2000 [PN EN-206-1:2000, „Beton. Część 1: Wymagania, właściwości, produkcja i zgodność”.]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbiorniki-na-nieczystosci-tab1.jpg)

TABELA 1. Klasy ekspozycji betonu według PN EN 206-1:2000 [PN EN-206-1:2000, „Beton. Część 1: Wymagania, właściwości, produkcja i zgodność”.]

Zestawiono również zakresy stosowania cementów zgodnych z PN EN 197-1:2012 [2] do produkcji betonu ze względu na korozję zbrojenia i ze względu na agresję wobec betonu.

We wcześniejszej wersji normy, PN-B-06250:1988 [3], wskazano na zastosowanie konkretnego cementu w podanych konstrukcjach.

W przytoczonych normach wyszczególniono minimalną klasę betonu, minimalną zawartość cementu i maksymalny wskaźnik w/c. W normie PN EN-206-1:2000 [4] (TAB. 1) zestawiono graniczne klasy ekspozycji dotyczące agresji chemicznej gruntów naturalnych i wody gruntowej.

W bardziej radykalnej normie PN-B-01800:1980 [5] powyższe wartości kształtują się nieco inaczej, dotyczą agresywności wody, a ponadto znajduje się tu wskaźnik opisujący korozję ługującą, określaną przez tzw. twardość wody, dla której środowisko jest mało agresywne, jeśli Tw < 6°niem. W praktyce najczęściej ma miejsce synergistyczne działanie pewnej grupy czynników korozyjnych.

Norma PN-80/B-01800 [5] podkreśla ponadto, że stopień agresywności wody należy przyjmować o jeden wyższy, jeżeli beton styka się z wodą powierzchniową będącą w ruchu o szybkości przepływu V > 0,2 m/s. A jeżeli woda zawiera substancje organiczne, to konieczna jest indywidualna ocena agresywności. Norma z 1980 r. wskazuje, dla jakiego betonu zestawiono klasyfikację środowisk.

Kolejne normy betonowe kwestię agresywności traktują coraz bardziej liberalnie. Nie sprecyzowano też właściwie, co to znaczy: "środowisko średnio agresywne" - w sensie skutków zniszczenia betonu, czyli po jakim czasie do jakiej zmiany środowisko doprowadzi konkretny rodzaj betonu.

Środowiska agresywne

Ze względu na złożoność procesów wytwórczych i dużą różnorodność ścieków (nawet w obrębie jednego zakładu przemysłowego) podano ogólnie znane mechanizmy prowadzące do zniszczenia konstrukcji budowlanych.

Korozja ługująca

Korozja ta jest związana z bardzo małą twardością (< 6°n) czynnika, ale również z zawartością cukrów w wodzie. Jest zwykle spotykana w konstrukcjach lub obiektach mających kontakt z wodą źródlaną, bardzo czystą, ale może ją spowodować również woda destylowana. Polega na rozpuszczaniu spoiwa zawartego w betonie.

Rozpuszczaniu w zaczynie cementowym ulega przede wszystkim wodorotlenek wapnia Ca(OH)2. W fazie krystalicznej jest to tzw. portlandyt.

W następnej kolejności zaczynają rozpuszczać się kolejne fazy shydratyzowanego zaczynu cementowego, aby zawartość wodorotlenku wapnia w roztworze w porach zbytnio nie obniżyła się, ponieważ stanowi ochronę dla fazy C-S-H.

Korozja kwasowa (kwaśna)

Jest ona związana z odczynem niższym niż środowisko zaczynu cementowego i polega na reakcji jonów wodorowych z fazami zaczynu, z wodorotlenkiem wapnia, glinianami i krzemianami wapnia:

Ca(OH)2 + 2H+ → Ca2+ + 2H2O (1)

W efekcie powstają łatwo rozpuszczalne sole wapnia, które przyczyniają się do wzrostu porowatości betonu i spadku jego wytrzymałości.

Stopień zagrożenia nie zależy jedynie od odczynu pH, ale także od rodzaju kwasu.

Efekty tej korozji to przede wszystkim dekalcyfikacja, która dotyka również żelu C-S-H, do tego stopnia, że stosunek Ca/Si zmniejsza się tak, że pozostaje tylko żel kwasu krzemowego.

Korozja węglanowa

Jest ona związana z zawartością dwutlenku węgla w postaci agresywnej. Niezwiązany CO2 reaguje z węglanem wapnia, powodując powstanie związków lepiej rozpuszczalnych

CaCO3 + CO2 + H2O → Ca(HCO3)2(2)

Karbonatyzacja betonu zmniejsza jego odczyn i likwiduje warstwę alkaliczną, jaką stanowi Ca(OH)2 dla stalowych wkładek zbrojeniowych.

Jony węglanowe, wnikając w głąb betonu o obniżonym pH, mogą również przyczynić się do powstania fazy, niegdyś nazywanej węglanową formą ettringitu: thaumasytem lub do powstania ich roztworu stałego (ett-th). Thaumasyt jest też produktem korozji siarczanowej i najprawdopodobniej jest najgroźniejszą fazą dla trwałości konstrukcji żelbetowych.

Korozja magnezowa

Związana jest z obecnością w roztworze jonów Mg2+ i polega na wymianie jonów wapniowych na magnezowe według równania:

Ca(OH)2 + MgCl2 → CaCl2 + Mg(OH)2 (3)

Powstały wodorotlenek magnezu nie ma właściwości wiążących. Jest fazą pęczniejącą.

Korozja amonowa

Jest ona związana z obecnością jonów NH4+. W wyniku reakcji wodorotlenku wapnia z jonami amonowymi powstaje szybko uchodzący z betonu gazowy amoniak oraz łatwo rozpuszczająca się i dysocjująca sól chlorku wapnia

Ca(OH)2 + 2NH4Cl → CaCl2 + 2NH3 + 2H2O (4)

Jony wapnia dyfundują na zewnątrz betonu, a jony chlorkowe do wewnątrz, w kierunku wkładek zbrojeniowych. Przejściowo mogą utworzyć sól Friedla, która (jak wszystkie fazy) jest trwała w ograniczonym zakresie pH.

Korozja siarczanowa

Jest ona związana z obecnością jonów siarczanowych (jako związków rozpuszczonych w wodzie). Jony siarczanowe reagują ze składnikami spoiwa cementowego i w wyniku szeregu przemian tworzą rozsadzające otulinę betonową ettringit –3CaO ∙ Al2O3 ∙ 3CaSO4 ∙ 32H2O, następnie niemający właściwości wiążących thaumasyt (CaSiO3)2 ∙ (CaSO4)2 ∙ (CaCO3)2 ∙ 30H2O, aż w końcu gips CaSO4 ∙ 2H2O.

Niestety, do utworzenia tych produktów korozji może dojść również podczas korozji innego typu, bez udziału zewnętrznego źródła siarczanów, ponieważ jony siarczanowe zwykle zawarte są w cemencie.

Korozja chlorkowa

Jest ona związana z obecnością jonów Cl–. W betonie obserwuje się powstawanie soli Friedla: 3CaO ∙ Al2O3 ∙ CaCl2 ∙ 10H2O, która nie wpływa niszcząco na beton, a dodatkowo chroni zbrojenie wiążąc jony Cl–. Jeśli jednak dojdzie do jej rozpuszczenia, na skutek obniżenia pH poniżej 12, jony Cl– są uwalniane i w efekcie docierają do zbrojenia ze zwiększoną intensywnością, powodując jego korozję.

Chlorki mogą być też zawarte w wodzie zarobowej lub w niezhydratyzowanym spoiwie. Dopuszcza się też stosowanie wody z recyklingu. W związku z tym norma PN EN 206-1:2000 [4] wskazuje na maksymalną zawartość chlorków w betonie w zależności od zbrojenia.

Produkty ropopochodne i rozpuszczalniki lżejsze od wody

FOT. 3. Osadnik z rozpuszczoną powłoką bitumiczną na terenie zakładu przemysłu spożywczego; fot.: archiwum autorki

Produkty te pochodzące ze ścieków przemysłowych prawdopodobnie nie reagują chemicznie ze składnikami betonu. Mogą jednak reagować z niektórymi warstwami powłok ochronnych. Powodują również rozpuszczanie i odspajanie zabezpieczeń bitumicznych (FOT. 3).

Dodatkowo produkty te wnikają w strukturę betonu, co wpływa na mechaniczne zmniejszenie tarcia wewnętrznego, zmniejszenie przyczepności spoiwa cementowego do prętów zbrojenia i ziaren kruszywa. Może dojść do zmniejszenia ogólnej wytrzymałości betonu aż o 25%.

Detergenty

W zasadzie można powiedzieć, że są one obojętne chemicznie względem betonu. Mogą jednak, poprzez zmniejszanie napięcia powierzchniowego wody, ułatwiać zwilżanie betonu. W konsekwencji dochodzi do lepszego, głębszego wnikania szkodliwych substancji w pory, czyli do przyspieszania procesów korozji.

Korozja biologiczna

Występuje ona głównie w przypadku kanałów ściekowych, osadników, zbiorników, zapór wodnych.

Najczęściej zauważa się efekty działania bakterii siarkowych utleniających siarkowodór do H2SO4. Biogenny kwas siarkowy powoduje jednak nieco inny efekt niż chemiczna korozja kwasu siarkowego.

Działalność bakterii redukujących siarczany polega na transformacji siarczanów ze ścieków do uchodzącego H2S.

Siarkowodór może w sposób bezpośredni reagować z wapniowymi składnikami betonu, a w szczególności z Ca(OH)2, tworząc wodorosiarczyn wapnia Ca(HCO3)2.

Uchodzący siarkowodór może również reagować nad zwierciadłem ścieków z tlenem, a produktem tej reakcji jest siarka – substrat dla wielu bakterii z grupy chemolitotroficznych, które metabolizują ją do kwasu siarkowego.

Ponadto H2S może reagować z parą wodną w kanalizacyjnej atmosferze, tworząc reszty kwasu siarkowego kondensujące na betonowych ściankach powyżej zwierciadła ścieków.

Tak zakwaszona powierzchnia betonu najczęściej sprzyja rozwojowi acidofilnych bakterii przy pH 2–3, zwanych "pożeraczami betonu". H2S może więc być utleniony w wieloetapowych reakcjach w środowisku aerobowym do kwasu siarkowego przez bakterie siarkowe zielone i purpurowe (ścisłe beztlenowce).

W otwartych komorach ściekowych również może występować bogactwo mikroorganizmów (FOT. 4). Jest tu widoczna biała błona biologiczna rozwijająca się pod powierzchnią zwierciadła i formy zielone (prawdopodobnie glony) nad powierzchnią zwierciadła.

Wilgotne powierzchnie betonu, porośnięte roślinnością zasiedlaną przez mikroorganizmy, atakowane są produktami metabolicznymi, które często działają agresywnie w stosunku do betonu. Ponadto glony porastające konstrukcje mogą wywoływać dodatkowe obciążenia osłabionych już elementów lub całej budowli (FOT. 5).

Środowisko wywiera na konstrukcję bardziej agresywny wpływ w przypadku, gdy beton jest zarysowany. Ze względu na dopuszczalne zarysowanie dokonano klasyfikacji zbiorników na ciecze według 3 klas.

W klasie 3, w której przecieki są niedopuszczalne (aby uniknąć skażenia środowiska naturalnego), zaleca się, aby ściany były sprężone lub zaizolowane okładzinami czy taśmami. Izolacje jednak nie wystarczą, musi być dodatkowo spełnionych wiele warunków konstrukcyjnych.

Ponadto beton w kanałach i zbiornikach przepływowych może być narażony na ścieranie i kawitację, więc również pod tym względem należy go zabezpieczyć materiałowo-strukturalnie i/lub powierzchniowo.

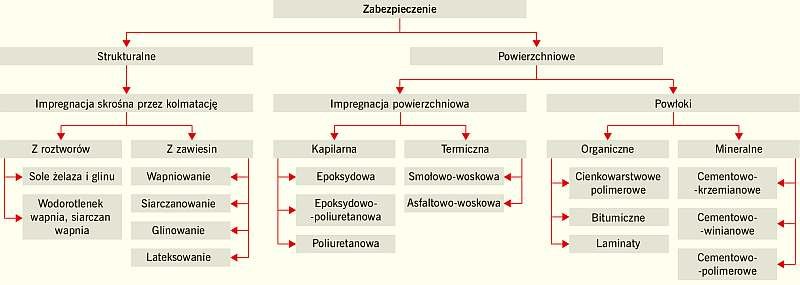

Zabezpieczenia

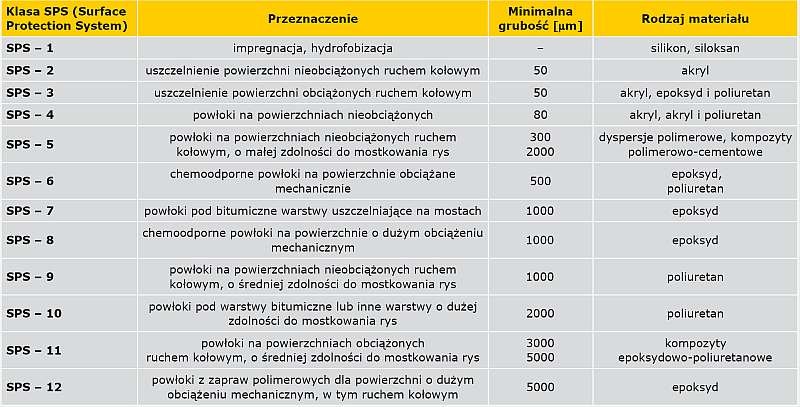

Zabezpieczenia betonu zbiorników na nieczystości płynne można podzielić ze względu na wiele aspektów. Ważny jest czas użytkowania obiektu, skala ewentualnych zniszczeń, możliwości naprawcze oraz koszt naprawy. Ogólnie przyjęto, że dobór ochrony zależy od stopnia agresywności środowiska (TAB. 2).

![TABELA 2. Rodzaj ochrony przed korozją ze względu na agresywność środowiska, według norm PN-B-01801:1982 [6], PN-B-01800:1980 [5] TABELA 2. Rodzaj ochrony przed korozją ze względu na agresywność środowiska, według norm PN-B-01801:1982 [6], PN-B-01800:1980 [5]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/b-zbiorniki-na-nieczystosci-tab2.jpg)

TABELA 2. Rodzaj ochrony przed korozją ze względu na agresywność środowiska, według norm PN-B-01801:1982 [6], PN-B-01800:1980 [5]

W ramach ochrony strukturalno-materiałowej, jako podstawowego sposobu zabezpieczenia budowli, jeszcze przed stwardnieniem betonu, należy uwzględnić:

- klasę betonu, rodzaj cementu i kruszywa,

- dodatki uplastyczniające i uszczelniające,

- proporcje składników i technologię wykonania betonu,

- rodzaj zbrojenia i jego przekroje,

- materiały do ochrony zbrojenia przed korozją,

- geometryczne kształty konstrukcji,

- obliczeniową rozwartość rys,

- grubość otuliny.

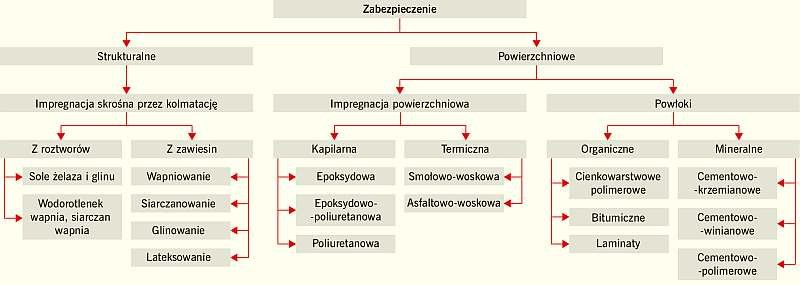

W przypadku budowli istniejących wyróżnia się dwa podstawowe typy zabezpieczeń betonu: strukturalny i powierzchniowy (RYS. 2).

Impregnacja jako obróbka powierzchniowa jest metodą wysycania przypowierzchniowych nieciągłości betonu - porów, rys, spękań. Impregnację kapilarną wykonuje się przy użyciu niskolepkich spoiw żywicznych i może sięgać do głębokości 4 mm.

Impregnacja termiczna polega na nagrzewaniu powierzchni betonu, co powoduje przemieszczanie impregnatu w głąb, nawet do 8 mm. Na tak przygotowane powierzchnie zwykle nakłada się powłoki organiczne lub mineralne. Zwiększa się w ten sposób uszczelnienie betonu.

Ogólnie przyjęto, że powłoki wykonane na bazie materiałów mineralnych są tańsze i można nakładać je nawet na powierzchnie zawilgocone, natomiast powłoki polimerowe są droższe i wymagają spełnienia ostrzejszych warunków podczas aplikacji. Są mniej przepuszczalne.

Norma PN-EN 1504-2:2006 [7] definiuje następujące metody ochrony powierzchniowej konstrukcji betonowych i żelbetowych, pokrótce wskazując na rodzaj materiału:

- impregnację hydrofobizującą (obróbka nadająca powierzchni betonu zdolności odpychania wody; zastosowane mogą być silany lub siloksany);

- impregnację (obróbka betonu polegająca na wypełnieniu porów powierzchniowych; można zastosować polimery organiczne);

- powłokę ochronną (ciągła warstwa ochronna na powierzchni betonu o przeciętnej grubości z przedziału 0,1–5,0 mm; można zastosować polimery organiczne z cementem, cement hydrauliczny modyfikowany dyspersją polimerową).

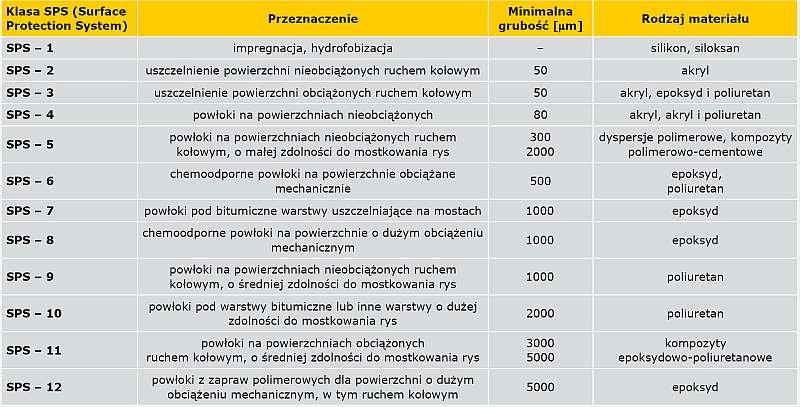

Do czasu, kiedy w Polsce nie funkcjonowały jeszcze normy serii PN-EN 1504 "Wyroby i systemy do ochrony i napraw konstrukcji betonowych - definicje, wymagania, sterowanie jakością i ocena zgodności" posługiwano się zaleceniami Niemieckiego Komitetu Żelbetu DAfStb (Deutscher Ausschuss für Stahlbeton e.V.) co do stosowania powłok polimerowych układanych na podłożach betonowych (TAB. 3).

Pomocne w wyborze odpowiedniego zabezpieczenia są też aprobaty techniczne. W Zaleceniach Udzielania Aprobat Technicznych (ZUAT) wyrobom budowlanym sprecyzowane są kryteria i cechy techniczne, które powinny spełniać wyroby, aby uzyskać aprobaty stwierdzające przydatność do stosowania wyrobu w budownictwie.

Powłoki ochronne można więc klasyfikować na różne sposoby, ze względu na zastosowanie, materiał, z którego są wykonane, lub ze względu na agresywność środowiska, w którym mają pracować.

Zabezpieczeniami ograniczającymi dostęp ścieków do betonu mogą być:

- powłoki lakiernicze i powłoki z żywic syntetycznych nanoszone technikami malarskimi,

- powłoki polimerowo-cementowe (PCC),

- wyprawy mineralne,

- powłoki polimerowo-bitumiczne

- i powłoki bitumiczne.

Natomiast, aby ochronić żelbet przed działaniem silnie agresywnych substancji, stosuje się izolacje chemoodporne w postaci:

- laminatów żywicznych lub laminatów żywiczno-bitumicznych,

- elastycznych powłok grubowarstwowych,

- wyklein z folii z tworzyw sztucznych,

- wykładziny chemoodpornej w przypadku ścierania lub zarysowania,

- wymurówki z cegieł ceramicznych lub

- wymurówki z cegieł węglowych czy wymurówki z cegieł bazaltowych zespolonych ze szlamami uszczelniającymi.

Pod koniec lat 70. XX wieku powstała praca Fijałkowskiego i in. [8], w której wyszczególniono dane o właściwościach różnych sposobów zabezpieczeń i pewnych rozwiązaniach konstrukcyjnych w zależności od agresywności środowiska.

Obecnie takie informacje znajdują się głównie w ofercie firm działających w branży chemii budowlanej, dotyczą indywidualnych przypadków. Zakłada się bowiem, że wyrób i technologia zabezpieczenia betonu/zbrojenia ma swoje przeznaczenie.

Bardzo często stosuje się systemy warstw z kilku różnych materiałów. Najpowszechniejsze, zwłaszcza w latach ubiegłych, zabezpieczenie bitumiczne ulegało stosunkowo szybkiemu rozpuszczeniu.

Aby powłoka spełniała wymagania użytkowe, powinna być chemoodporna, wodoodporna i gazoszczelna. Powłoka powinna mieć dobrą przyczepność do podłoża, być zdolna do mostkowania rys i cechować się odpornością na ścieranie.

Po pewnym czasie od wykonaniu remontu, należałoby wykonać próbę szczelności powłoki, ponieważ dużym problemem w przypadku głębokich komór jest utrzymanie tego warunku wskutek parcia medium.

FOT. 7. Ściana w trakcie remontu z naklejoną taśmą i matą z włóknami nasączonymi żywicą; fot.: archiwum autorki

Na FOT. 6 pokazano zdjęcie ściany zbiornika po remoncie. Widać, że ani element konstrukcyjny narażony na jednostronny napór, ani powłoka nie były szczelne. Zwiększoną rysoodporność powłok uzyskuje się poprzez zazbrojenie jej włóknami, np. szklanymi w postaci tkanin bądź też mat (FOT. 7).

Najbardziej newralgicznymi elementami zbiorników do gromadzenia mediów płynnych są złącza, przerwy robocze, szczeliny dylatacyjne, przejścia rur i armatury przez ściany.

W miejsca dylatacji wbudowuje się taśmy uszczelniające. Taśmy te wykonane są z rożnych materiałów - PVC, PE, miedzi i in., w zależności od warunków środowiskowych.

Materiał uszczelniający rury powinien być elastyczny ze względu na możliwe drgania lub uderzenia hydrauliczne.

Przy okazji wykonywania remontu zbiornika zarządca powinien przewidzieć również modernizację urządzeń lub instalacji współpracujących z konstrukcją (FOT. 8 i FOT. 9) poprzez nałożenie odpowiednich powłok ochronnych. Najczęściej są to bowiem obiekty, przez które odbywa się stały przepływ w ciągu technologicznym danego procesu.

Należy również wspomnieć o uszczelnianiu budowli przeciw wilgoci gruntowej i wodzie napierającej, co można zrealizować mineralnymi szlamami i całą gamą innych materiałów.

Podsumowanie

Wachlarz zjawisk destrukcyjnie działających na żelbetowe obiekty oczyszczalni ścieków i na inne żelbetowe zbiorniki na płyny jest dość szeroki.

Można uznać, że mechanizm indywidualnego działania każdego czynnika niszczącego jest znany. Jednak nie zawsze jest ewidentne, czy współdziałanie wybranych z nich przyspiesza czy też opóźnia proces korozji materiałów budowlanych. To jest istotna sprawa, ponieważ zwykle kosztowne remonty po czasie okazują się mało skuteczne.

Najczęściej powodem mogą być niezbyt specjalistycznie wykonane badania stanu technicznego eksploatowanego obiektu, diagnostyka, a w konsekwencji nieprawidłowa naprawa.

Aktualnie stosowane metody stwierdzania głębokości zniszczenia otuliny zbrojenia lub głębszych partii betonu nie są już zadawalające, o czym świadczy kilkukrotna nieraz rehabilitacja tych samych elementów. Wysokie koszty remontu wcale nie muszą iść zatem w parze z właściwym doborem i wykonaniem zabezpieczenia na wysoce rygorystyczne warunki użytkowania.

Materiały chroniące nowo wznoszone obiekty oraz te do napraw są coraz lepszej jakości, jednak zanim się je wybierze i zastosuje, należy przemyśleć inwestycję od strony ekonomicznej.

Literatura

- PN-B-06265:2004, "Beton. Część 1: Wymagania, właściwości, produkcja i zgodność".

- PN EN 197-1:2012, "Cement. Część 1: Skład, wymagania i kryteria zgodności dotyczące cementów powszechnego użytku".

- PN-B-06250:1988, "Beton zwykły".

- PN EN-206-1:2000, "Beton. Część 1: Wymagania, właściwości, produkcja i zgodność".

- PN-B-01800:1980, "Antykorozyjne zabezpieczenia w budownictwie. Konstrukcje betonowe i żelbetowe. Klasyfikacja i określenie środowisk".

- PN-82/B-01801, "Antykorozyjne zabezpieczenia w budownictwie. Konstrukcje betonowe i żelbetowe. Podstawowe zasady projektowania".

- PN-EN 1504-2:2006, "Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 2: Systemy ochrony powierzchniowej betonu".

- J. Fijałkowski, B. Ihnatowicz, A. Kwiatkowski, "Zabezpieczenia antykorozyjne w budownictwie przemysłowym. Poradnik projektanta", Arkady, Warszawa 1977.

- "Warunki techniczne wykonania i odbioru zbiorników betonowych oczyszczalni wody i ścieków", koordynator pracy C. Kempa, Wydawnictwo Instalator Polski, Warszawa 1998.

- Biczók, "Concrete corrosion. Concrete protection", Akadèmiai Kiadó, Budapest 1972.

- L. Czarnecki, P. Emmons, "Naprawa i ochrona konstrukcji betonowych", Polski Cement, Kraków 2002.

- L. Czarnecki, "Materiały do ochrony powierzchniowej konstrukcji z betonu", XVII Konf. WPPK, Ustroń 2002.

- T. Haile, G. Nakhla, E. Allouche, S. Vaidya, "Evaluation of the bactericidal characteristics of nano-copper oxide or functionalized zeolite coating for bio-corrosion control in concrete sewer pipes", "Corrosion Science" 52/2010, s. 45-53.

- Z. Ściślewski, "Ochrona konstrukcji żelbetowych", Arkady, Warszawa 1999.

- A. Zybura, M. Jaśniok, T. Jaśniok, "Diagnostyka konstrukcji żelbetowych. Badania korozji zbrojenia i właściwości ochronnych betonu", PWN, Warszawa 2011.

- PN-EN 1992-3:2008, "Projektowanie konstrukcji z betonu. Część 3: Silosy i zbiorniki na ciecze".

![TABELA 1. Klasy ekspozycji betonu według PN EN 206-1:2000 [PN EN-206-1:2000, „Beton. Część 1: Wymagania, właściwości, produkcja i zgodność”.]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/zbiorniki-na-nieczystosci-tab1.jpg)

![TABELA 2. Rodzaj ochrony przed korozją ze względu na agresywność środowiska, według norm PN-B-01801:1982 [6], PN-B-01800:1980 [ PN-B-01800:1980, „Antykorozyjne zabezpieczenia w budownictwie. Konstrukcje betonowe i żelbetowe. Klasyfikacja i określenie śro.](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/zbiorniki-na-nieczystosci-tab2.jpg)