Zasady zarządzania ryzykiem w budownictwie

Cz. 4. Założenia dotyczące kosztorysowania oraz poszczególnych robót z uwzględnieniem ich specyfiki na przykładzie renowacji zbiorników w oczyszczalniach ścieków

Poznaj zasady zarządzania ryzykiem w budownictwie, fot. Dräger

Błędne założenia dotyczące finansów powinniśmy podzielić na dwie części, pierwsza – ustalanie wysokości budżetu w fazie planowania inwestycji oraz druga – ustalenie budżetu na zbyt niskim poziomie. Ich skutki będą lokowały się w różnych rodzajach zagrożeń. Ustalanie wysokości budżetu w fazie planowania inwestycji nie może opierać się na wcześniejszych doświadczeniach, ponieważ z jednej strony każdą tego typu inwestycję należy traktować indywidualnie, gdyż zakres prac nawet przy bliźniaczo podobnych zbiornikach może się diametralnie różnić ze względu na ich różny stan techniczny w danym momencie. Z drugiej zaś strony bazowanie na cenach za danego typu usługi również może okazać się nieporozumieniem.

Zobacz także

Messe Monachium GmbH Światowe Targi Architektury, Materiałów i Systemów Budowlanych BAU zapraszają do Monachium

W styczniu 2025 r. czeka nas kolejna odsłona targów BAU, czyli Światowych Targów Architektury, Materiałów i Systemów Budowlanych. Największa światowa wystawa budownictwa odbędzie się w dniach 13–17 stycznia...

W styczniu 2025 r. czeka nas kolejna odsłona targów BAU, czyli Światowych Targów Architektury, Materiałów i Systemów Budowlanych. Największa światowa wystawa budownictwa odbędzie się w dniach 13–17 stycznia 2025 w Monachium. Ponad 2000 wystawców w 18 halach czeka na Państwa.

Rockwool Polska Profesjonalne elementy konstrukcyjne BIM dla budownictwa

W nowoczesnym projektowaniu budynków standardem staje się technologia BIM (Building Information Modeling). Jest to złożony system informacji technicznej, który na podstawie trójwymiarowego modelu obiektu...

W nowoczesnym projektowaniu budynków standardem staje się technologia BIM (Building Information Modeling). Jest to złożony system informacji technicznej, który na podstawie trójwymiarowego modelu obiektu opisuje cechy zastosowanych rozwiązań.

dr inż. Krzysztof Pawłowski prof. PBŚ Charakterystyka energetyczna budynku i jego części – analiza planowanych zmian w przepisach prawnych od 1 stycznia 2026 r.

Charakterystyka energetyczna budynku i części budynku (Świadectwo charakterystyki energetycznej) to dokument, który określa wielkość zapotrzebowania na energię niezbędną do zaspokojenia potrzeb energetycznych...

Charakterystyka energetyczna budynku i części budynku (Świadectwo charakterystyki energetycznej) to dokument, który określa wielkość zapotrzebowania na energię niezbędną do zaspokojenia potrzeb energetycznych związanych z użytkowaniem budynku lub części budynku. W pierwszych dniach lipca 2024 r. na stronie internetowej Ministerstwa Rozwoju i Technologii [1] zaprezentowano projekt zmian w rozporządzeniu.

Ustalenie budżetu na zbyt niskim poziomie pociąga za sobą wielorakie konsekwencje. Dziś ogłaszanych jest wiele przetargów, do których nie zgłaszają się żadni oferenci lub wszystkie zgłoszone oferty opiewają na znacznie wyższe kwoty, niż przewidział to budżet inwestorski i przetargi są unieważniane.

Zbyt nisko ustalony budżet to realne niebezpieczeństwo wyboru niewłaściwego projektanta, wykonawcy i technologii, a więc bardzo duże ryzyko dla dotrzymania terminu wykonania prac, zwiększonych kosztów inwestycji, ale przede wszystkim dla jakości efektu prac i trwałości nowych powłok ochronnych zbiornika, a zatem okresu użytkowania do czasu kolejnej renowacji.

Budżet powinien wynikać z sumowania wstępnych, aktualnych wycen poszczególnych prac (projektowania, osuszania, rusztowań, usuwania istniejących warstw i ich utylizacji, iniekcji, prac naprawczych betonu, wykonania nowej powłoki i kosztów materiałów) i być powiększony o 10%. Bazowanie na danych z przeszłości lub z tzw. trzeciej ręki, czyli na informacjach od znajomych, którzy niedawno zlecali tego typu prace dla każdego elementu tej wyceny podanego powyżej, w znacznym stopniu zwiększa prawdopodobieństwo wystąpienia tego ryzyka.

Tworzenie kosztorysu inwestorskiego na podstawie szczegółowego projektu

Najczęściej do przygotowania kosztorysów prac budowlanych wykorzystywany jest Katalog Nakładów Rzeczowych (KNR). Jednak dla tak specjalistycznych prac zastosowanie KNR jest niezasadne, ponieważ wiele pozycji przyjmuje się na zasadzie podobieństwa, tylko że podobieństwo to jest wirtualne, a przy renowacjach np. zbiorników betonowych na ciecze jedynym podobieństwem jest to, że remontowany jest zbiornik, natomiast wszystko za każdym razem jest inne.

Teoretycznie powinien powstać spis wszystkich pozycji cenotwórczych na podstawie projektu wykonawczego, a następnie przedmiar poszczególnych zakresów wykonany z natury. Jednak niemożliwe do oszacowania jest np. określenie ilości metrów bieżących rys w konstrukcji betonowej, gdy powierzchnia betonu zakryta jest starą powłoką z żywicy i osadami ze ścieków. W związku z tym w kosztorysie pewne rzeczy muszą być przyjmowane w przybliżeniu i umożliwiać rozliczenie obmiarem powykonawczym, a nie ryczałtem. Jednak te przybliżenia mogą dotyczyć wyłącznie wielkości poszczególnych zakresów, a absolutnie nie ich ilości jako osobnych pozycji.

W przypadku braku jednej z pozycji kosztorysowej, a następnie ofertowej, jeden wykonawca (zgodnie ze sztuką budowlaną) po wcześniejszej wizji lokalnej w ramach przetargu zauważy i doda do swojej oferty brakującą pozycję, a inny już nie. Bywa, że wcale nie pofatyguje się na taką wizję lokalną.

Oczywiście wartość oferty rzetelnego wykonawcy, który uwzględni w niej więcej, wzrasta i często właśnie z tego powodu jego oferta jest odrzucana, a wcale nie musi oznaczać, że ten wykonawca jest droższy, tylko że proponuje inwestorowi więcej niż inny.

Niestety często przetargi na skomplikowane prace remontowe wygrywają wykonawcy, którzy ograniczają swoje oferty do zakresów przewidzianych w opisie dokumentacji przetargowej, a następnie występują z licznymi protokołami konieczności wykonania prac dodatkowych z naliczanymi wysokimi kosztami.

Jak widać, na poprawne skosztorysowanie ma silny wpływ dobry projektant, który w projekcie uwzględni wszystkie niezbędne pozycje prac, a z kolei jakość sporządzenia kosztorysu ma znaczenie dla właściwego wyboru wykonawcy. Tak więc kosztorysowanie jako czynnik ryzyka może mieć istotny wpływ na to, czy nie zostanie przekroczony budżet, jeżeli nie zostaną uwzględnione w nim pewne koszty, które wykonawca będzie zmuszony ponieść i które przeniesie na inwestora. Jednocześnie na końcową jakość, gdy z powodu zbyt nisko oszacowanych kosztów/budżetu nie będzie możliwe zatrudnienie rzetelnego wykonawcy.

Niewłaściwy wybór projektanta

W zakresie projektowania renowacji betonowych zbiorników w oczyszczalniach ścieków nie można poprzestać na doborze odpowiedniej technologii powierzchniowej ochrony betonu [1].

W ramach takiego projektu należy uwzględnić wiele elementów projektowych jako kompatybilny system produktów kompleksowo wyczerpujący potrzeby danego projektu z indywidualnym podejściem w dopasowywaniu rozwiązań i metod wykonania poszczególnych zakresów prac do przedmiotowego zadania projektowego.

Wybór metody przygotowania podłoża

Rozpoczyna ją ustalenie metody usunięcia pozostałości istniejących powłok na powierzchni betonu, które w zależności od stopnia skorodowania betonu mogą się różnić rodzajem obróbki mechanicznej (szlifowanie, piaskowanie, hydromonitoring lub piaskowanie w osłonie wodnej), jak również jego stopniem, tzn. siłą/intensywnością, np. różnica ciśnienia strumienia wody przy obróbce strumieniowej, czyli hydromonitoringu (500 barów/1000 barów/2500 barów).

Niestety przy projektach remontowych nie ma innego sposobu jednoznacznego ustalenia optymalnej metody i jej stopnia niż przeprowadzenie prób na obiekcie.

Takie próby najczęściej są wykonywane w ramach ekspertyzy technicznej poprzedzającej opracowanie projektu.

Obróbka ta musi być na tyle metodą agresywną, żeby usunęła wszystkie pozostałości po starych powłokach i skorodowanej struktury powierzchniowej betonu do zdrowej jego substancji, ale jednocześnie niezbyt agresywna, aby nie spowodowała zbyt dużych ubytków w strukturze betonu, co jest kłopotliwe zwłaszcza w przypadku starych konstrukcji i przy niższej klasie betonu, ponieważ im więcej substancji konstrukcji betonowej zostanie usuniętych, tym więcej trzeba będzie odtworzyć, co wpływa na zwiększenie kosztów renowacji. Jeżeli jednak beton zostanie tylko oczyszczony powierzchniowo i pozostanie jego osłabiona struktura przez korozję, to po krótkim czasie wznowienia użytkowania, nowa powłoka może zacząć odpadać od słabej powierzchniowo struktury.

Gdyby jednak taka próba na potrzeby projektu nie została przeprowadzona, a podana w projekcie metoda przygotowania powierzchni zastała dobrana na zasadzie założeń teoretycznych, to taka informacja powinna być w nim odnotowana. W przeciwnym razie może wprowadzać w błąd wykonawców, zwłaszcza na etapie przygotowania ofert, co może skutkować wzrostem realnych kosztów wykonania tej czynności lub obniżeniem jakości w przypadku przyjętej w projekcie metody o zbyt niskiej agresywności i wykonanie tej czynności zgodnie z założeniami projektowymi.

Iniekcje rys

Drugą kwestią, jaką powinien przewidzieć projektant, jest iniekcja rys w konstrukcji betonowego zbiornika. Niestety na tym etapie można opracować ją tylko teoretycznie. Ponieważ istniejące rysy stają się widoczne dopiero po dokładnym oczyszczeniu naprawianych powierzchni betonu i usunięciu zanieczyszczeń powstałych w wyniku obróbki mechanicznej. Jednak w projekcie należy założyć, że wykonawca powinien skrupulatnie zinwentaryzować wszystkie rysy w betonie i zgodnie z normą EN-PN 1504-5 [2] podzielić je na trzy kategorie: D, F i S.

Rysy przebiegające pionowo zaliczamy do kategorii D, gdyż są to rysy poddawane naprężeniom dynamicznym w wyniku powtarzających się odkształceń. Rysy tego typu powinny być zespojone za pomocą elastycznego iniektu z żywicy poliuretanowej w ramach naprawy niekonstrukcyjnej.

Rysy przebiegające w kierunku poziomym są rysami kategorii F i zgodnie z normą powinny być iniektowane za pomocą produktów na bazie żywicy epoksydowej, która jest wykorzystywana tam, gdzie występują wymagania dla napraw konstrukcyjnych w istniejących projektach budowlanych, aby wzmocnić konstrukcje betonowe dzięki wypełnieniu przenoszącemu obciążenia. Przywraca ona integralność konstrukcji spękanych elementów oraz zapewnia ciągłe przenoszenie obciążeń przez wypełnioną rysę.

Rysy z wyciekiem wody należą do kategorii S, do wypełnienia iniektami typu „S”, które są produkowane na bazie poliuretanów lub akryli, które w stanie utwardzonym mogą wielokrotnie pęcznieć na skutek adsorpcji wody. Wyroby iniekcyjne służą do wypełniania rys, pustek i szczelin w betonie, wykorzystując ich pęcznienie wewnątrz materiału.

Produkty iniekcyjne typu S stosuje się zazwyczaj do wstępnej iniekcji rys z wyciekiem wody (nawet pod ciśnieniem hydrostatycznym) celem zatrzymania penetracji wody w rysie. Następnie spękania wypełniane są iniektem typu F lub D, w zależności od kierunku przebiegu rysy w celu trwałego zespojenia pękniętej konstrukcji.

Pominięcie zagadnienia iniekcji rys w projekcie lub pominięcie podziału rys na poszczególne kategorie spowoduje pękanie w miejscach zarysowań konstrukcji powłoki ochronnej i degradację betonowej konstrukcji zbiornika.

Bariera przeciwwilgociowa

Gdy podczas próby przygotowania podłoża w ramach ekspertyzy technicznej beton w zbiorniku jest oczyszczony i wysuszony, to dobra okazja do skontrolowania, czy w przypadku zbiornika posadowionego w gruncie poniżej poziomu wód gruntowych nie występuje negatywne parcie wód zewnętrznych.

Parcie wody uznaje się za pozytywne, gdy woda występuje po tej samej stronie co powłoka ochronna [3]. Woda dociska powłokę ochronną do przegrody i struktura konstrukcji przegrody jest sucha. Natomiast parcie negatywne określa się w sytuacji, gdy woda występuje po przeciwnej stronie przegrody, gdzie nie ma powłoki. W takiej sytuacji struktura konstrukcji przegrody jest mokra, a woda odrywa powłokę od przegrody.

Jeżeli struktura betonu po powierzchniowym wysuszeniu staje się ponownie wilgotna przez przesączanie się przez nią wody zewnętrznej, to projekt powinien przewidzieć rozwiązanie tego problemu.

Pierwszym możliwym wariantem jest odkopanie ścian zewnętrznych, osuszenie konstrukcji betonowego zbiornika i skuteczne zaizolowanie go od zewnątrz.

Jeżeli nie ma możliwości ingerencji z zewnątrz, to należy przewidzieć wykonanie iniekcji kurtynowych, przewiercając się przez ściany zbiornika od jego wnętrza i wstrzykując odpowiednie ilości żelu akrylowego do iniekcji kurtynowych wokół zbiornika.

W przypadku małego nasilenia negatywnego parcia wody z zewnątrz można ją powstrzymać, wykonując na powierzchni dna i ścian po wewnętrznej stronie zbiornika epoksydowo-cementowej bariery przeciwwilgociowej przed wykonaniem powłoki ostatecznej (jednak to rozwiązanie minimalizuje ryzyko, ale nie eliminuje go całkowicie). Jeżeli ten aspekt nie zostanie uwzględniony w projekcie, to występuje bardzo duże ryzyko poważnych uchybień w jakości renowacji i grozi odspajaniem się nowo wykonanej powłoki ochronnej [4].

Taka sytuacja uniemożliwia użytkowanie zbiornika i prace muszą być wykonane ponownie po rozwiązaniu kwestii wilgotnej struktury betonowej konstrukcji zbiornika, co spowoduje ogromne konsekwencje finansowe.

Jeżeli nie zostały przeprowadzone badania w tym zakresie w ramach oceny stanu technicznego lub ekspertyzy technicznej poprzedzającej fazę projektowania, to w ramach projektowania należy zbadać to zjawisko.

Pierwszym możliwym sposobem jest po wysuszeniu zbiornika do stanu optycznie suchego naklejenie w kilku miejscach na ściany arkusza grubej folii, mocując szczelnie jego krawędzie na okres kilku dni. Jeżeli po usunięciu arkuszy folii powierzchnia betonu w tych miejscach zrobi się wyraźnie ciemniejsza, będzie to oznaką, że z głębi struktury betonu wychodzi wilgoć. W miejscach niezakrytych folią wilgoć ta będzie stopniowo parowała i może być niemożliwa do zaobserwowania.

Taka sytuacja może oznaczać, że struktura betonu jest wilgotna ze względu na podciąganie wilgoci z zewnątrz lub ze względu na bardzo duże nagromadzenie się wilgoci przez głęboką penetrację wody ze zbiornika użytkowanego z uszkodzonymi powłokami na wewnętrznych jego ścianach.

Zanim wdroży się kosztowne izolowanie zbiornika z zewnątrz, należy zbadać, jaka jest wilgotność struktury betonowych ścian zbiornika w różnych warstwach grubości ścian. W tym celu należy wykonać odwierty w ścianach i zbadać wilgotność pobranych próbek. Jeżeli wraz ze wzrostem głębokości beton ma mniejszą wilgotność, to z bardzo dużym prawdopodobieństwem można przyjąć, że beton jest nasiąknięty wodą z wewnątrz zbiornika i wystarczy wydłużyć czas suszenia. Jeżeli jednak wilgotność betonu wzrasta wraz ze zwiększaniem głębokości pobierania próbek (im bliżej zewnętrznej powierzchni ścian, tym wilgotność betonu jest większa), to w takim przypadku możemy mieć pewność, że wilgoć pochodzi z zewnątrz i należy wdrożyć działania zaradcze polegające na zaizolowaniu ścian od zewnątrz.

Naprawa betonu

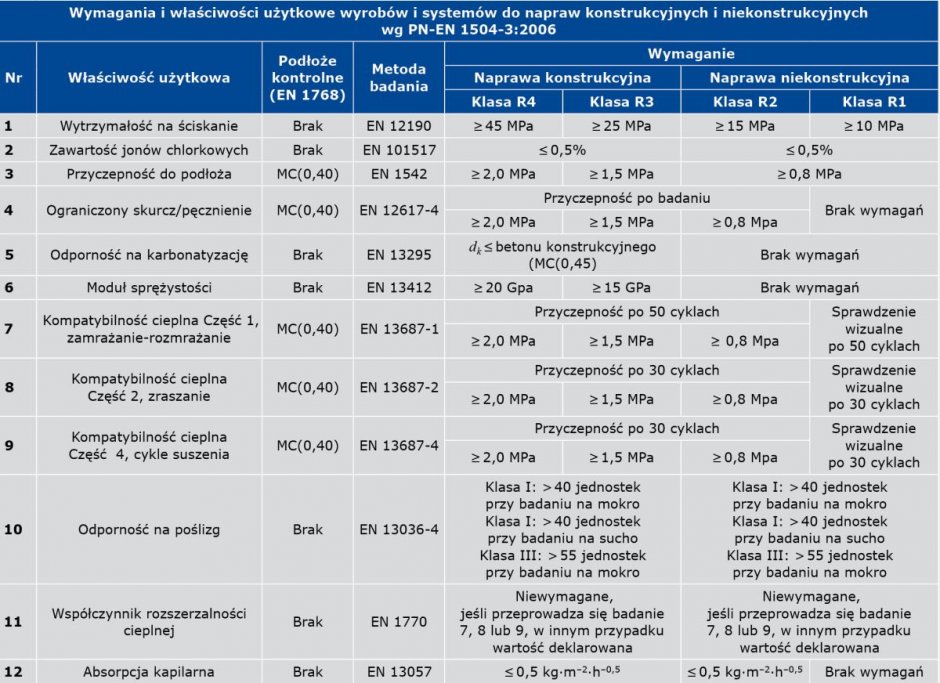

Kolejnym ważnym elementem projektu renowacji są właściwie dobrane zaprawy naprawcze do odtworzenia ubytku struktury betonu [5]. To zagadnienie reguluje trzeci rozdział normy EN-PN 1504-3 [6], która określa różne przypadki, w których należy stosować materiały naprawcze różnych klas (TABELA 1). Przede wszystkim rozróżnia naprawy konstrukcyjne od napraw niekonstrukcyjnych.

TABELA 1. Określenie wymagań dla napraw konstrukcyjnych i niekonstrukcyjnych zgodnie z normą EN-PN 1504-3

Konstrukcyjne to uszkodzenia powodujące ryzyko utraty nośności konstrukcji, niekonstrukcyjne zaś to uszkodzenia bez ryzyka utraty nośności konstrukcji. Jednak używane materiały naprawcze nie powinny swoimi parametrami różnić się istotnie od parametrów betonu naprawianej konstrukcji, dlatego dobór odpowiednich materiałów każdorazowo musi być poprzedzony badaniami betonu naprawianego zbiornika.

W związku z klasą ekspozycji środowiskowej do remontów zbiorników w oczyszczalniach ścieków powinny być stosowane tylko zaprawy naprawcze odporne na siarczany.

W celu wyeliminowania ryzyka wynikającego z zastosowania niewłaściwych materiałów naprawczych należy po wykonaniu pierwszego fragmentu napraw przy użyciu tych materiałów zbadać metodą pull off wytrzymałość naprawionej struktury betonu na rozrywanie. Jeżeli nie uzyska ona wytrzymałości o wartości minimum 1,0 MPa, to należy podjąć decyzję o zmianie używanego materiału naprawczego i ponowić test po zastosowaniu próbnym wybranego materiału.

Fasety narożnikowe

Projekt powinien uwzględniać przed nakładaniem powłoki ochronnej wykonanie w wewnętrznych narożnikach połączenia dna zbiornika i jego ścian zaokrąglone fasety, ponieważ w przeciwnym razie powłoka w tym miejscu może okazać się nieszczelna z powodu braku jej ciągłości, co następnie może skutkować wnikaniem wody zanieczyszczonej substancjami korozyjnymi w strukturę betonu i wywoływać jego korozję pod powłoką w tym obszarze.

Należy zwrócić uwagę na ten element podczas odbiorów robót i w razie zastrzeżeń zalecić wykonawcy uzupełnienie tego detalu.

Uszczelnienie armatury

Kolejnym ważnym zagadnieniem projektowym jest uszczelnienie wszystkich przejść rurowych przez ściany zbiornika, zwłaszcza jeżeli po stronie wyjścia rur ze zbiornika na zewnątrz strefa ta jest zanurzona w wodzie (drugi zbiornik z cieczą lub grunt poniżej poziomu wód gruntowych. W takim miejscu należy wykonać głęboką bruzdę wokół przechodzącej przez przegrodę rury i wypełnić ją materiałem pęczniejącym w kontakcie z wilgocią.

Powłoka ochronna

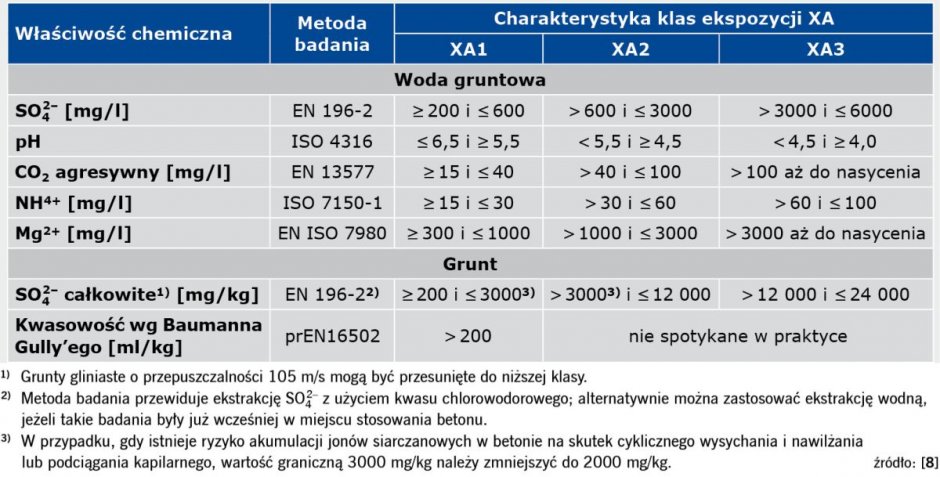

Dziś jeszcze często spotyka się w wytycznych do projektowania zbiorników dla oczyszczalni ścieków nisko agresywną klasę ekspozycji XA1 [7], co według specjalistów z tej dziedziny jest dużym nieporozumieniem. Klasa ekspozycji XA1 według normy PN EN 206-1 to środowisko o średniej agresywności chemicznej jak w TABELI 2.

TABELA 2. Klasy ekspozycji betonu XA zgodnie z normą PN-EN 206:2014 „Beton – wymagania, właściwości, produkcja i zgodność”

1) Grunty gliniaste o przepuszczalności 105 m/s mogą być przesunięte do niższej klasy.

2) Metoda badania przewiduje ekstrakcję SO42– z użyciem kwasu chlorowodorowego; alternatywnie można zastosować ekstrakcję wodną, jeżeli takie badania były już wcześniej w miejscu stosowania betonu.

3) W przypadku, gdy istnieje ryzyko akumulacji jonów siarczanowych w betonie na skutek cyklicznego wysychania i nawilżania

lub podciągania kapilarnego, wartość graniczną 3000 mg/kg należy zmniejszyć do 2000 mg/kg. źródło: [8]

Analizując te jakże niskie wymagania, można dojść do wniosku, że założenia do tych wymagań powstawały tylko w oparciu składu ścieków na wejściu, czyli wkładu. Takie rozumowanie wydaje się logiczne, bo przecież nikt nie dodaje do ścieków komunalnych żadnych agresywnych substancji jak kwasy, ługi itd.

Jednak na początku lat 90. ubiegłego wieku ustalono, że skład chemiczny ścieków zawierający różnego rodzaju kwasy organiczne i tłuszczowe staje się wysoce agresywny dopiero wraz z przebiegiem procesów ich oczyszczania. Staje się tak za przyczyną bakterii zjadających masę organiczną, w procesie mechanizmu rozkładu masy organicznej w ściekach. Proces ten implikuje bardzo kwaśne środowisko na poziomie 3 lub nawet 2 pH, które jest dla betonu bardzo agresywne korozyjnie. Przepisy i wytyczne w zakresie projektowania na potrzeby oczyszczalni ścieków stale się zmieniają i zarówno projektanci, jak i wykonawcy nie w pełni się do nich stosują, co niestety obniża funkcję użyteczności tych konstrukcji.

W związku z powyższym dobranie właściwego rozwiązania technicznego w odniesieniu do powłoki ochronnej [9] wymaga dużego doświadczenia w tej dziedzinie i stałego aktualizowania wiedzy w tym zakresie.

Podsumowując wnioski dotyczące postawionej na wstępie tezy, że zmiany jakościowe i ilościowe ścieków komunalnych, do jakich doszło w latach 1990–2010 w znacznym stopniu wpłynęły na ich agresywność chemiczną w stosunku do betonowych konstrukcji i budowli w obrębie infrastruktury sektora gospodarki wodno-ściekowej, wywołując reperkusje odnośnie do wytycznych w zakresie kryteriów wyboru stosowanych materiałów do ochrony powłokowej tych konstrukcji, warto przeanalizować przydatność różnych typów technologii w tym nowym świetle informacji i wybrać system/produkt spełniający wymagania.

Zagrożenia wynikające z niewłaściwego wyboru projektanta

W zakresie konwencjonalnego projektowania na potrzeby budownictwa ogólnego nie są wykorzystywane ujęte powyżej informacje, normy i zasady. Dlatego tak ważnym jest, żeby tego typu projekty sporządzali tacy projektanci, którzy specjalizują się w technologiach do naprawy i ochrony betonu. Tacy, którzy mają doświadczenie i już wcześniej opracowywali przynajmniej trzy podobne projekty. Jednak ze względu na liczne zmiany dotyczące wytycznych do projektowania w tym segmencie potrzebna jest ciągła aktualizacja wiedzy i informacji, dlatego nie jest dobre wykorzystywanie doświadczenia zdobytego w latach 90., gdyż technologie, które wtedy były adekwatne do poziomu agresywności klasy ekspozycji w ściekach, dziś są niewystarczające i rutynowe powtarzanie ich dziś stwarza poważne ryzyko obniżenia jakości do poziomu utraty funkcji użyteczności naprawianego zbiornika1).

Działania projektanta przy planowaniu prac renowacyjnych nie mogą ograniczać się do pracy przy biurku, ponieważ wiele rzeczy wymaga oględzin, pomiarów, badań i prób na obiekcie przed ustaleniem właściwego rozwiązania dla danego detalu.

Wybór projektanta bez wystarczającego doświadczenia stwarza bardzo duże prawdopodobieństwo wystąpienia poważnych zagrożeń dla powodzenia projektu i w takiej sytuacji zalecane jest przed przyjęciem dokumentacji projektowej sprawdzenie jej w ramach dodatkowych konsultacji z rzeczoznawcą budowlanym w zakresie naprawy i ochrony betonu pod kątem jej kompletności rozwiązań detali projektowych.

Jednak takie zatwierdzenie nie powinno być ograniczone do wyboru materiału powłokowego. Powinno ono dotyczyć kompleksowego systemu kompatybilnych produktów i nie tylko pod kątem ostatecznie osiąganych parametrów końcowych poszczególnych materiałów.

Bardzo istotnym z punktu widzenia późniejszego ryzyka dotrzymania terminów końcowych jest skorelowanie czasu uzyskiwania wytrzymałości materiałów, jakie muszą być uzyskane w momencie nakładania kolejnej warstwy lub poddawania obciążeniom użytkowym z czasem przerw technologicznych przyjętych w szczegółowym harmonogramie prac. Jeżeli bowiem zastosowane materiały naprawcze wymagają dziesięciu dni na pełne związanie i wyschnięcie do czasu powlekania ich żywicami, a przerwa technologiczna w harmonogramie przewiduje tylko trzy dni, to taki materiał trzeba wyeliminować i zastąpić go innym, który spełni to wymaganie. Ważne więc jest, aby lista kontrolna takich parametrów porównywała je z założeniami w harmonogramie.

Błędy w założeniach dotyczących wyboru metody wykonywania poszczególnych prac

W związku z wysokim stopniem zależności doboru optymalnych metod poszczególnych etapów prac renowacyjnych od aktualnego stanu technicznego betonowej konstrukcji naprawianego zbiornika i ogólnej kondycji istniejących w nim powłok ochrony betonu, założenia dotyczące tego wyboru powinny wynikać z przeprowadzonych w tym zakresie wcześniejszych prób i testów.

Założenia teoretyczne stwarzają ryzyko, że metody nie będą adekwatne do danej sytuacji.

W zakresie tego zagadnienia można wyróżnić metody dotyczące:

- przygotowania podłoża,

- aplikacji materiałów naprawczych,

- zabezpieczenia przed negatywnym parciem wód zewnętrznych,

- aplikacji materiałów powłokowych.

Celem weryfikacji wybranych metod wykonywania poszczególnych etapów prac, zwłaszcza jeżeli zostały one przyjęte do projektu na zasadzie założeń teoretycznych, co w znacznym stopniu zwiększa prawdopodobieństwo wystąpienia negatywnych skutków tego czynnika ryzyka, należy każdy kolejny etap prac rozpoczynać od wykonania pól testowych, by następnie potwierdzić lub wykluczyć daną metodę przez zbadanie jej rezultatu.

Najważniejszym zagadnieniem tego obszaru jest metoda przygotowania podłoża. Wobec tego należy polecić, aby wykonawca przygotował kilka różnych pól testowych różnymi metodami (piaskowaniem, obróbką hydrodynamiczną przy ciśnieniu 500, 1000 i 2000 barów), a następnie zbadać przygotowane podłoże metodą pull off w zakresie wytrzymałości na rozrywanie i wielkości ubytku substancji wymagającej jej odtworzenia. Po takim teście można z łatwością wybrać taką metodę, która nie powoduje dużej utraty zdrowej tkanki konstrukcji betonu i jednocześnie wystarczająco oczyszcza powierzchnię betonu ze słabych mechanicznie części struktury zbiornika.

Metoda przygotowania podłoża

Założenie zbyt delikatnej metody przygotowania podłoża pociąga za sobą niebezpieczeństwo pozostawienia osłabionej tkanki w wyniku korozji i słabej siły przyczepności nakładanych na nie nowych materiałów, a w wyniku tego, odspajania się ich od słabego podłoża, co może uniemożliwić użytkowanie zbiornika. Jednak zbyt agresywna metoda może w istotny sposób wpłynąć na wzrost kosztów renowacji, ponieważ może się okazać, że zbyt dużo tkanki/substancji konstrukcji zostanie w ten sposób usunięta (nie tylko ta słaba pod wpływem korozji, lecz również zdrowa) i wzrośnie ilość potrzebnego do wbudowania materiału naprawczego celem jej odtworzenia, podnosząc koszty renowacji.

Metoda aplikacji materiałów naprawczych

W sytuacji występowania małego zaawansowania korozji betonu i zakresu jego naprawy ograniczonego do napraw punktowych, prace te należy wykonać metodą ręczną, gdyż użycie w takiej sytuacji metody maszynowej celem skrócenia czasu trwania tego etapu prac, spowoduje niewspółmierny wzrost kosztów w wyniku strat materiału w stosunku do oszczędności czasu. Jednak gdy sytuacja jest odwrotna, to znaczy prace te należy wykonać całopowierzchniowo, więc zakres ich jest duży, to nieadekwatna jest metoda ręcznego wykonywania tych prac, ponieważ wpłynie to na wydłużenie czasu trwania wykonywania napraw. Podobnie więc przy tym zagadnieniu jak poprzednio, nie jest możliwe założenie adekwatnej metody, projektując zza biurka bez prób, oględzin i przedmiaru z natury.

Metoda zabezpieczenia przed negatywnym parciem wód gruntowych/zewnętrznych

W przypadku zbiornika posadowionego w gruncie nie wystarczy stwierdzenie, że poziom posadowienia jest poniżej lub powyżej poziomu wód gruntowych. Ponieważ nawet w tym drugim, bardziej korzystnym przypadku istnieje zagrożenie, że w deszczowym okresie nasycenie gruntu wodą może być duże i utrzymywać się długo, co w sytuacji nieskutecznych izolacji na zewnętrznej powierzchni zbiornika może skutkować przesączaniem się wody przez betonową konstrukcję.

Niestety nie ma prostej metody sprawdzenia, czy w danym projekcie ten problem występuje, czy nie. Jednak gdy wiemy, że takie zjawisko występuje, to należy wybrać adekwatną metodę rozwiązania tego problemu.

Oczywiście najbardziej skutecznym jest odkopanie zbiornika od zewnątrz i wykonanie na ścianach izolacji. To jedyna metoda, która pozwala na bieżącą ocenę efektu wykonywanej pracy. Jednak gdy teren wokół zbiornika jest utwardzony, głębokość posadowienia znaczna, wysoki poziom zwierciadła wody gruntowej, to wykonanie wykopu może się wiązać z uniemożliwieniem wchodzenia do zbiornika nawet przez długi czas. Dodatkowo takie rozwiązanie może okazać się bardzo kosztowne. Jednocześnie w najwyższym stopniu redukuje ryzyko związane z delaminacją powłok ochronnych w przyszłości z powodu wilgotnego podłoża z powodu przesiąkania wilgoci z zewnątrz.

Drugą możliwą metodą jest wykonanie iniekcji kurtynowej, której koszt może być również wysoki, nie występują przy tej metodzie uciążliwości związane z wykopami, jednak nie mamy możliwości kontroli wytwarzanej kurtyny przy zewnętrznej powierzchni ścian, co za tym idzie skuteczności zewnętrznej izolacji.

Najtańszym, z najkrótszym czasem wykonania i najmniej uciążliwą dla równoległego wykonywania innych prac jest wykonanie bariery epoksydowo-cementowej od wewnętrznej (negatywnej) strony zbiornika. Jednak skuteczność tego rozwiązania i stopień redukcji prawdopodobieństwa wystąpienia negatywnych skutków przesączania się wilgoci przez ściany od zewnątrz jest najniższy z analizowanych przypadków.

Metoda aplikacji powłoki ochronnej

W zakresie doboru optymalnej metody aplikacji powłok ochronnych betonowej konstrukcji zbiornika należy poruszyć dwie kwestie: wpływu na czas trwania aplikacji i zagrożenia obniżonej jakości ze względu na wadliwe stosowanie metody aplikacji ręcznej.

Wpływ wyboru metody aplikacji powłoki na czas trwania prac

Jeżeli z określonych powodów, w ogólnych założeniach inwestycyjnych przewidziano krótki czas na przeprowadzenie całej renowacji, to w projekcie należy uwzględnić maszynową metodę aplikacji powłoki. Metoda ta pozwala uzyskać znacznie większą wydajność aplikacji w przeliczeniu na liczbę pracujących w zbiorniku osób w porównaniu do aplikacji ręcznej, czego nie da się zrekompensować zwiększeniem liczebności brygady, ponieważ do takiego zbiornika fizycznie nie zmieści się duża liczba ludzi.

Dodatkowo, aplikacja natryskowa pozwala nałożyć na powierzchnię ścian betonowych powłokę o odpowiedniej grubości w jednej operacji, gdy taką samą grubość powłoki wykonywaną metodą ręczną (za pomocą wałków) trzeba nakładać w trzech kolejno nakładanych warstwach (cyklach roboczych). Gdzie każda kolejna warstwa może być nakładana dopiero gdy wcześniejsza odpowiednio zwiąże/stwardnieje, co najczęściej trwa 12–24 godz. Wobec czego wybór metody aplikacji w projekcie z ograniczonym czasem na jego realizację stwarza realne zagrożenie niedotrzymania tego terminu.

Zagrożenia obniżonej jakości ze względu na wadliwe stosowanie metody aplikacji ręcznej

Przy wyborze ręcznej metody aplikacji powłoki, warto zwrócić uwagę na ryzyko wynikające z opisanej powyżej wielowarstwowej budowy powłoki. Żywice używane do wykonywania powłok ochronnych betonu są błyszczące zarówno w postaci ciekłej zaraz po nałożeniu warstwy na podłoże, jak i po wyschnięciu.

Biorąc pod uwagę, że prace są prowadzone w zamkniętych zbiornikach oświetlanych tylko sztucznym oświetleniem, które poprzez gęstą konstrukcję rusztowań nie oświetla powierzchni ścian równomiernie, bardzo łatwo jest pominąć fragment powierzchni przy nakładaniu kolejnej warstwy materiału w tym samym kolorze.

Takie miejscowe pocienienie powłoki będzie skutkowało pogorszeniem właściwości użytkowych, jak szczelność, nasiąkliwość, odporność chemiczna i zdolność przesklepiania rys. Przecież gdyby nie miało to znaczenia, to w ogóle tej kolejnej warstwy nie trzeba byłoby wykonywać.

W celu wyeliminowania takiego ryzyka należy ująć w wymaganiach projektowych używanie naprzemiennie różnych kolorów żywicy na kolejno nakładane warstwy, np. pierwsza warstwa czerwona, druga szara i trzecia ponownie czerwona:

- po pierwsze, to ułatwia pracę,

- po drugie, kontrolę dla nadzoru,

- po trzecie, ułatwia wykonanie dokumentacji fotograficznej, ale przede wszystkim eliminuje ryzyko, że wykonywana powłoka będzie miała zbyt małą grubość, by uzyskać deklarowane właściwości użytkowe.

Założenie zbyt krótkiego czasu na realizację projektu

Przy zbyt krótkim czasie na renowację istnieje bardzo duże prawdopodobieństwo obniżenia jakości końcowego efektu prac. Przy pracach z wykorzystaniem żywic reaktywnych jest wymaganych wiele przerw technologicznych potrzebnych na suszenie, schnięcie, wiązanie i przyrost wytrzymałości. Nie tylko po zakończeniu prac całościowo, ale również pomiędzy poszczególnymi etapami prac.

Jeżeli analiza harmonogramu prac przeprowadzona w ramach monitorowania zagrożeń uwzględniająca niezbędne przerwy technologiczne na utwardzanie się materiałów i nabieranie wytrzymałości wskazuje na krytyczny termin w stosunku do planowanego, to należy zmienić przyjęte rozwiązania materiałowe na szybkosprawne, takie, które zamiast 5–10 dni potrzebują tylko kilku godzin na pełne utwardzenie. Jednak należy przy tym pamiętać, że kosztem skrócenia czasu realizacji projektu zostaną zwiększone koszty inwestycji, ponieważ wysoce specjalistyczne materiały mogą być znacznie droższe od standardowych. Jednak, gdy utrzymanie czasu przywrócenia zbiornika do użytkowania jest bardzo ważne, to warto na takie zmiany się zdecydować.

Kolejnymi elementami pozwalającymi na skrócenie czasu realizacji projektu renowacyjnego są:

- wybór wykonawcy z dużym potencjałem zasobów ludzkich,

- wybór technologii, metody i wykonawcy umożliwiających aplikację maszynową techniką natryskową i materiałów powłokowych o krótkim czasie pełnego utwardzania umożliwiającego napełnienie zbiornika już po dwóch dniach od zakończenia prac zamiast takich, które potrzebują do tego siedem dni, jak materiały standardowe.

Brak okresu karencji na dojrzewanie powłoki

Bardzo często przy napiętych terminach realizacji prac harmonogram przewiduje ich wykonywanie niemalże do ostatniej chwili do przekazania obiektu do użytkowania. Niestety w takich sytuacjach zapomina się, że standardowe żywice stosowane powszechnie do wykonywania powłok ochronnych konstrukcji betonowych, choć po 24 godz. dotykowo sprawiają wrażenie wyschniętych, to jednak do pełnego ukształtowania wiązań chemicznych w ich strukturze potrzebne jest zazwyczaj siedem pełnych dni. Obciążenie chemiczne wynikające z napełnienia zbiornika ściekami prędzej z bardzo dużym prawdopodobieństwem uszkodzi te nie w pełni wykształcone wiązania chemiczne. Przynajmniej częściowo rozpuści taką powłokę, wypłukując pojedyncze cząsteczki z niestabilnej struktury molekularnej o małej sile wiązania międzycząsteczkowego.

Niestety takie przypadki nie są rzadkie, a ich skutki to obniżona trwałość i zdecydowanie krótszy czas użytkowania zbiornika do kolejnej renowacji.

Z tego względu celem zminimalizowania prawdopodobieństwa wystąpienia takiego czynnika warto wybierać do zastosowania technologie szybkosprawne skracające ten czas do dwóch dni.

Zbyt szybkie rozpoczęcie aplikacji powłok

Zbyt krótki czas na realizację renowacji stwarza ryzyko, że wykonawca, chcąc uniknąć kar umownych za nieterminowe zakończenie prac, zmuszony jest do rozpoczęcia aplikacji powłok, zanim struktura betonowej konstrukcji zbiornika zostanie wysuszona do odpowiedniego poziomu wilgotności. Najczęściej wilgotność resztkowa w betonie dla aplikacji standardowych żywic jest określana na < 4%. Jednak w zamkniętym zbiorniku z jednym małym wejściem na jego szczycie trudno jest wymusić recyrkulację powietrza, aby odprowadzać wilgoć w szybkim tempie. Zwłaszcza gdy na całej powierzchni betonu zostały wcześniej nałożone duże grubości cementowych zapraw naprawczych, które przecież są przed nakładaniem rozrabiane z wodą. W takiej sytuacji należy się spodziewać, że powłoka będzie ulegała delaminacji od podłoża betonowego. Jednak przy wyborze materiałów o dużej tolerancji dla wilgotnego podłoża w chwili ich aplikacji prawdopodobieństwo wystąpienia negatywnych skutków wynikających z tego czynnika jest niemal zerowe.

1) Więcej informacji o klasach agresywności znaleźć można w artykule „Polimocznikowe nawierzchnio-izolacje vs posadzki epoksydowe na parkingach”, IZOLACJE nr 3/2019 s. 84

Artykuł powstał z potrzeby skonstruowania modelu programu zarządzania ryzykiem podczas renowacji zbiorników będących częścią instalacji gospodarki wodno-ściekowej zgodnie ze znanymi zasadami zarządzania ryzykiem stosowanymi w branży budowlanej.

Podczas pisania niniejszej pracy wykorzystano informacje z literatury fachowej w zakresie zarządzania ryzykiem oraz wiele analiz instytutów badawczych, norm i literatury dotyczącej naprawy i ochrony betonu. Wykorzystane zostały również materiały empiryczne pozyskane z zasobów wewnętrznych firm BASF i Master Builders Solutions, wnioski z przeprowadzonych wywiadów i materiały wewnętrzne firm specjalizujących się w opisywanych zagadnieniach w ramach szkoleń i warsztatów praktycznych, informacje pozyskiwane z materiałów prezentowanych w ramach konferencji branżowych, literaturze branżowej i z własnego doświadczenia praktycznego.

Literatura

1. A. Berenguel, szkolenie techniczne firmy BASF „Water management – Clean Water”, Treviso 2016.

2. EN-PN 1504-5:2006, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 5: Iniekcja betonu”.

3. E.C. Bolivar, Szkolenie techniczne firmy BASF, „Water management – Waste Water”, Barcelona 2017.

4. E. Seyhan, Szkolenie techniczne firmy BASF, „Waterproofing – Surface preparation”, Treviso 2014.

5. M. Suchan, „Wymagania techniczne dotyczące materiałów do napraw konstrukcji z betonu”, „Materiały Budowlane” 11/1998.

6. EN-PN 1504-3, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 3: Naprawy konstrukcyjne i niekonstrukcyjne”.

7. A. Zakowicz, „Wymagania dla zbiorników na gnojówkę/gnojowicę”, „Budownictwo i Inżynieria Środowiska” 1/2010.

8. Strona internetowa: www.gorazdze.pl

9. J. Jasiczak, „Wyznaczniki trwałości betonu w obiektach oczyszczania ścieków”, „Przegląd Budowlany” 7–8/2018.