Cementy niskoemisyjne w chemii budowlanej – zaprawy murarskie i tynkarskie

Low-emission cements in dry mixtures of construction chemicals. Part 4. Masonry and plaster mortars

Poznaj właściwości wybranych zapraw murarskich i tynkarskich wykonanych z cementów niskoemisyjnych, fot. archiwum redakcji

Droga do neutralności klimatycznej całego sektora budowlanego opiera się na szeregu działań związanych z obniżeniem śladu węglowego wbudowanego i operacyjnego. W całym procesie należy brać pod uwagę wszystkie potencjalne czynniki oraz źródła emisyjności, nawet te z pozoru niewielkie. Przemysł cementowy jest dostawcą cementu będącego jednym z surowców/półproduktów do wytwarzania suchych zapraw. W przypadku zapraw murarskich czy tynkarskich stosowanych na budowach ich zużycie w porównaniu np. do betonu czy też elementów murowych wydaje się stosunkowo niewielkie, jednakże nie można myśleć o zrównoważonym budownictwie, jeśli nie weźmiemy pod uwagę całości procesu budowlanego.

Zobacz także

BayWa r.e. Solar Systems novotegra: jakość, prostota i bezpieczeństwo

Z wyniku badań rynkowych, a także analiz i obserwacji prowadzonych nie w biurze, lecz na dachu, powstał bardzo wydajny system montażowy. Stworzony w ten sposób produkt umożliwia szybką i łatwą instalację.

Z wyniku badań rynkowych, a także analiz i obserwacji prowadzonych nie w biurze, lecz na dachu, powstał bardzo wydajny system montażowy. Stworzony w ten sposób produkt umożliwia szybką i łatwą instalację.

Bauder Polska Sp. z o. o. Nowoczesne rozwiązania na dachy płaskie

Szczelny dach płaski to gwarancja bezpieczeństwa dla użytkowników budynku oraz pewność wieloletniej i bezawaryjnej trwałości pokrycia. Obecnie od materiałów do izolacji i renowacji dachów wymaga się coraz...

Szczelny dach płaski to gwarancja bezpieczeństwa dla użytkowników budynku oraz pewność wieloletniej i bezawaryjnej trwałości pokrycia. Obecnie od materiałów do izolacji i renowacji dachów wymaga się coraz więcej – powinny być nie tylko wysokiej jakości, ale także przyjazne dla środowiska.

Bauder Polska Sp. z o. o. BauderECO – nowoczesna termoizolacja dachowa

Ekologiczna termoizolacja dachowa, składająca się w dwóch trzecich z biomasy, zapewnia bardzo dobre właściwości izolacyjne oraz zdrowy klimat dla mieszkańców.

Ekologiczna termoizolacja dachowa, składająca się w dwóch trzecich z biomasy, zapewnia bardzo dobre właściwości izolacyjne oraz zdrowy klimat dla mieszkańców.

W artykule przedstawiono i omówiono wyniki badań wybranych zapraw murarskich i tynkarskich wykonanych z cementów niskoemisyjnych, zawierających w swoim składzie popiół lotny krzemionkowy, granulowany żużel wielkopiecowy oraz wapień. Badania wykazały, że cementy niskoemisyjne mogą być stosowane do produkcji takich wyrobów w miejsce dotychczas stosowanego cementu CEM I bez dodatków.

Low-emission cements in dry mixtures of construction chemicals. Part 4. Masonry and plaster mortars

In the article the results of tests of selected masonry and plaster mortars made of low-carbon cements, containing silica fly ash, granulated blast furnace slag and limestone were presented and discussed. The research has shown that low-carbon cements can be used for the production of such materials in place of the previously used CEM I cement without additives.

***

Strategia Fit for 55 przyjęta przez kraje Wspólnoty Europejskiej zaowocowała poszukiwaniem nowych rozwiązań materiałowych w kontekście dekarbonizacji i gospodarki niskoemisyjnej przez wszystkie sektory przemysłu. Przemysł cementowy opracował mapę drogową wpisującą się w założenia strategii europejskiej, zakładając jednocześnie osiągnięcie neutralności klimatycznej dla całkowitego łańcucha wartości powiązanego z wykorzystaniem cementu zwanego w skrócie 5C, czyli klinkier–cement–beton–budownictwo–karbonatyzacja [1].

Rozwiązania, które mają doprowadzić do emisyjności net zero, opierają się m.in. na wprowadzeniu i promowaniu cementów niskoemisyjnych, czyli cementów z niższą zawartością klinkieru. Według założeń strategii 5C tylko z optymalizacji procesu produkcji klinkieru i zastosowania cementów niskoklinkierowych ma pochodzić aż 40% redukcji śladu węglowego.

W przypadku zastosowania cementów niskoemisyjnych w produkcji zapraw do murowania i tynkowania na polskim rynku pozytywnych doświadczeń jest bardzo dużo i czasem wystarczy tylko powrócić do starszych i sprawdzonych rozwiązań, które z perspektywy czasu wydają się rozwiązaniami nie tylko optymalnymi, ale również „zielonymi”.

W latach powojennych aż do lat 90. XX wieku zaprawy były przygotowywane głównie w sposób tradycyjny – na budowie, poprzez zmieszanie kilku zasadniczych składników (kruszywa, cementu i ew. wapna) z wodą. Warto podkreślić, że stawiane wówczas konstrukcje murowe wykazują do dziś zadowalającą trwałość.

W latach 90. XX wieku i z początkiem XXI wieku nastąpił dynamiczny rozwój asortymentu produkcji elementów murowych przeznaczonych do wznoszenia ścian i ogrodzeń.

Wraz z rozwojem asortymentu elementów murowych pojawiała się na rynku coraz szersza oferta zapraw murarskich i tynkarskich, przeznaczonych do murowania i tynkowania ścian wewnątrz i na zewnątrz.

Obecnie możliwości realizacji różnych rozwiązań materiałowych są bardzo duże. W przypadku zapraw do tynkowania mamy do dyspozycji produkty nanoszone zarówno ręcznie, jak i agregatami tynkarskimi. W przypadku zapraw do murowania, oprócz zapraw ogólnego przeznaczenia, stosowane są przede wszystkim zaprawy cienkowarstwowe oraz inne o specjalnym przeznaczeniu.

Na krajowym rynku dominują gotowe mieszanki przygotowywane fabrycznie, aczkolwiek zaprawy tradycyjne, przygotowywane na budowie, wciąż są wykonywane w znacznych ilościach.

Niniejszy artykuł stanowi kontynuację cyklu artykułów, rozpoczętego publikacją [2], w których podjęto dyskusję, opartą na wynikach badań laboratoryjnych i testach na budowach, dotyczącą możliwości wykorzystania „zielonych” cementów w suchych zaprawach.

Zaprawy murarskie – rodzaje i właściwości

Zaprawy murarskie produkowane w postaci fabrycznie przygotowanych mieszanek objęte są wymaganiami normy europejskiej PN-EN 998-2:2016 [3]. W zależności od koncepcji projektowania norma dzieli zaprawy na:

- zaprawy według projektu,

- zaprawy według przepisu.

W zależności od zastosowania wyróżnia się z kolei:

- zaprawę murarską ogólnego przeznaczenia (G),

- zaprawę murarską do cienkich spoin (T),

- lekką zaprawę murarską (L).

Zaprawy wytwarzane na budowie odpowiadają wymaganiom normy krajowej PN-B-10104:2014-3 [4]. Przedmiotem wymagań są zarówno „świeże” zaprawy otrzymane bezpośrednio po zmieszaniu z wodą, jak i zaprawy stwardniałe

W zależności od rodzaju zastosowanych spoiw wyróżnia się zaprawy

- cementowe (C),

- cementowo-wapienne (CW),

- wapienne (W).

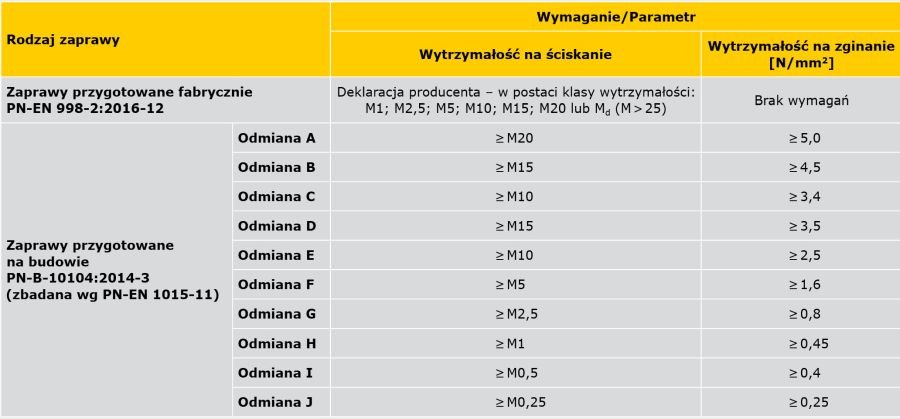

Normy na zaprawy przedstawiają szereg wymagań dotyczących poszczególnych składników, świeżej mieszanki oraz zaprawy stwardniałej [5]. Jednakże podstawowym kryterium podziału zapraw w obu normach, a także doboru zaprawy przez wykonawców do wznoszenia określonego rodzaju konstrukcji murowych jest przede wszystkim wytrzymałość na ściskanie (TABELA 1). Wytrzymałość na ściskanie zaprawy stanowi niejako punkt wyjścia do oceny i prognozowania innych cech użytkowych.

Należy ponadto zwrócić uwagę na brak uwzględnienia w normie krajowej [4], dotyczącej zapraw przygotowywanych na budowie, szerokiego zakresu cementów CEM III do CEM VI, zawierających duże ilości nieklinkierowych składników głównych. Norma ta ponadto dopuszcza stosowanie cementów wyłącznie klasy wytrzymałości 32,5. Zdaniem autorów norma powinna podlegać nowelizacji w kierunku uwzględnienia cementów CEM II do CEM VI i wyższych klas wytrzymałości do produkcji zapraw murarskich przygotowywanych na budowie, ponieważ obecnie możliwości technologiczne produkcji oraz możliwości normowe zapewniają jakościowy skok dla tego typu cementów.

Obydwie normy prezentują zasadniczo różne podejścia do wykonywania zapraw w warunkach budowy, poczynając od podziału w zależności od koncepcji projektowania czy też stosowania i wytwarzania, poprzez wymagania w zakresie kompozycji składników, na kontroli czy też ocenie właściwości roboczych zaprawy oraz właściwości stwardniałego materiału kończąc. Jednakże praktyka budowlana jest nieco inna.

W przypadku zaprawy do murowania wykonywanej na budowie z suchej mieszanki przygotowanej fabrycznie przez producenta praktycznie nie ma miejsca ingerencji w skład zaprawy. Wykonawca przygotowuje zaprawę, mieszając ją jedynie z wodą zarobową.

Właściwa receptura wyrobu i jego przygotowanie z dodaniem ilości wody podanej przez producenta pozwala na uzyskanie wyrobu o dobrej, założonej przez producenta wyrobu, jakości. Takie produkty są stosunkowo najbardziej odporne na błędy i pomyłki w procesie „produkcji” gotowej mieszanki.

Podobnie wygląda sytuacja w przypadku użycia gotowej zaprawy do murowania przygotowanej w węźle betoniarskim, dostarczonej na budowę betonowozem, z odpowiednią instrukcją stosowania dołączoną wraz z dokumentem dostawy. W takim przypadku użytkownik otrzymuje produkt gotowy do użycia, niewymagający procesu dozowania żadnego ze składników, a efekt zależy tylko od postępowania zgodnie z najlepszą wiedzą i praktyką oraz przestrzegania wytycznych producenta.

Dla zapraw przygotowywanych na budowie z pojedynczych składników sytuacja jest nieco inna. Tutaj bardzo wiele zależy od jakości składników, dokładności dozowania i mieszania oraz skuteczności i efektywności współpracy składników w mieszance – zwłaszcza cementu z domieszkami lub dodatkami.

Na uwagę zasługuje fakt, że większość producentów cementu na opakowaniach podaje przykładowy skład typowej zaprawy do murowania. Proponowane proporcje składników zostały opracowane przy uwzględnieniu ograniczonej zmienności surowców i z tego tylko punktu widzenia nie będą nigdy uniwersalne. Dlatego też bardzo ważnym aspektem w procesie przygotowywania zapraw na budowie jest doświadczenie ludzi, którzy je przygotowują, a także odpowiedni dobór domieszek/dodatków polepszających właściwości robocze.

Cementy z dodatkami mineralnymi, a w zasadzie składnikami głównymi pozaklinkierowymi, już same w sobie mają odpowiednią dobraną proporcję składników, które poprawiają szereg cech reologicznych zapraw wykonywanych na budowie, takich jak na przykład czas zachowania właściwości roboczych, spoistość zaprawy, więźliwość wody czy też subiektywnie oceniana przez wykonawców łatwość aplikacji i wiązania elementów murowych.

Zaprawy tynkarskie – rodzaje i właściwości

W przypadku specjalistycznych produktów takich jak zaprawy do tynkowania jest wyraźna przewaga gotowych, suchych mieszanek w porównaniu do zapraw tynkarskich przygotowywanych w warunkach budowy. Wynika to przede wszystkim z optymalnie skomponowanego składu z wykorzystaniem wyselekcjonowanych i odpowiednich do tego typu prac surowców, które w warunkach różnych budów i w różnych lokalizacjach są trudne do odtworzenia. Oczywiście profesjonalne ekipy tynkarskie są w stanie sobie poradzić ze zmiennością surowców i warunków (np. jakość i wilgotność piasku), wytwarzając na budowie odpowiednią masę tynkarską.

Nie brakuje opinii, że do tego typu prac i do wytworzenia zaprawy tynkarskiej na budowie lepiej nadają się cementy zawierające w swoim składzie pozaklinkierowe składniki główne, przede wszystkim wapień, czyli kamień wapienny (LL).

Zaprawy tynkarskie produkowane w postaci fabrycznie przygotowanych mieszanek objęte są wymaganiami normy europejskiej PN-EN 998-1:2016 [6]. Podobnie jak w przypadku normy na zaprawy murarskie, zaprawy tynkarskie można podzielić w zależności od koncepcji projektowania na:

- zaprawy według projektu,

- zaprawy według przepisu.

W zależności od zastosowania norma dzieli z kolei zaprawy na:

- ogólnego przeznaczenia (GP),

- lekka (LW),

- barwiona (CR),

- jednowarstwowa do stosowania na zewnątrz (OC),

- renowacyjna (R),

- izolująca cieplnie (T).

Zaprawy wytwarzane na budowie odpowiadają wymaganiom normy krajowej PN-B-10114:2017-7 [7]. Przedmiotem wymagań są zarówno „świeże” zaprawy otrzymane bezpośrednio po zmieszaniu z wodą, jak i zaprawy stwardniałe.

Podobnie jak w przypadku normy na zaprawy murarskie, w zależności od rodzaju zastosowanych spoiw wyróżnia się zaprawy:

- cementowe:

– w odmianie C o stosunku objętościowym cement:piasek 1:4, - cementowo-wapienne, w odmianach o stosunku objętościowym cement:wapno:piasek:

– D (1:0,25:3),

– E (1:0,5:4),

– F (1:1:6),

– G (1:2:9), - wapienne, w odmianach o stosunku objętościowym wapno:piasek:

– H (1:1,5),

– I (1:2).

W przypadku obu norm przyjęto taki sam podział z uwagi na wytrzymałość. Rozróżnia się cztery klasy wytrzymałości na ściskanie:

- CS I (0,4–2,5 N/mm2) – dla zapraw G, H, I wg normy dla zapraw wytwarzanych na budowie,

- CS II (1,5–5,0 N/mm2) – dla zapraw F wg normy dla zapraw wytwarzanych na budowie,

- CS III (3,5–7,5 N/mm2) – dla zapraw E wg normy dla zapraw wytwarzanych na budowie,

- CS IV (> 6 N/mm2) – dla zapraw C oraz D wg normy dla zapraw wytwarzanych na budowie.

Podobnie jak w przypadku norm na zaprawy murarskie zwrócić należy uwagę na brak uwzględnienia w normie krajowej [7], dotyczącej zapraw przygotowywanych na budowie, szerokiego zakresu cementów CEM III do CEM VI, zawierających duże ilości nieklinkierowych składników głównych. Norma dopuszcza stosowanie cementów wyłącznie klasy wytrzymałości 32,5.

Warto zauważyć ponadto, że w normie krajowej dot. zapraw przygotowywanych na budowie [7] określono precyzyjnie wymagania dotyczące trwałości zapraw tynkarskich, na podstawie ubytku masy po cyklach zamrażania i rozmrażania.

Brak jednoznacznych kryteriów dotyczących trwałości to podstawowy problem w ocenie tego parametru, pozwalający na znaczną dowolność, w przypadku obu norm europejskich dotyczących zapraw [4, 6] i wielu innych norm europejskich ogólnie.

Badania suchych zapraw przygotowanych fabrycznie

Na potrzeby projektu badawczego opracowano w laboratorium specjalne kompozycje kilku produktów:

- zaprawy murarskiej cementowo-wapiennej ogólnego przeznaczenia klasy M5,

- zaprawy murarskiej cementowej ogólnego przeznaczenia klasy M10,

- zaprawy murarskiej cienkowarstwowej klasy M10,

- zaprawy do klinkieru grafitowej i czarnej klasy M10,

- tynku ręcznego cementowo-wapiennego klasy CS II.

Zaprawy przygotowano z zastosowaniem zamiennie różnego rodzaju cementów. Produktami referencyjnymi były zaprawy wykonane na cementach portlandzkich dwóch klas wytrzymałości:

- CEM I 52,5R,

- CEM I 42,5R-NA.

Natomiast zaprawami, których właściwości sprawdzono dodatkowo, były zaprawy wykonane przy użyciu niskoemisyjnych cementów niskoklinkierowych:

- portlandzkiego popiołowego: CEM II/A-V 52,5R-NA,

- portlandzkiego wapiennego: CEM II/A-LL 42,5R-NA.

Taki wybór cementów miał na celu zarówno sprawdzenie wpływu zarówno nieklinkierowych składników głównych (popiół, kamień wapienny) na uzyskiwane właściwości zapraw, jak i porównanie parametrów uzyskiwanych przy dwóch klasach wytrzymałości cementów. Należy zaznaczyć, że porównywano zaprawy skomponowane z różnych cementów, ale przy zachowaniu tej samej ilości cementu w zaprawie.

Szczegóły dotyczące właściwości i wpływu poszczególnych nieklinkierowych składników głównych na właściwości cementów opisano we wcześniejszej publikacji autorów [7].

Zaprawy przygotowano na bazie standardowych receptur, z wykorzystaniem dostępnych na rynku składników, z zastosowaniem typowych dodatków modyfikujących właściwości zapraw.

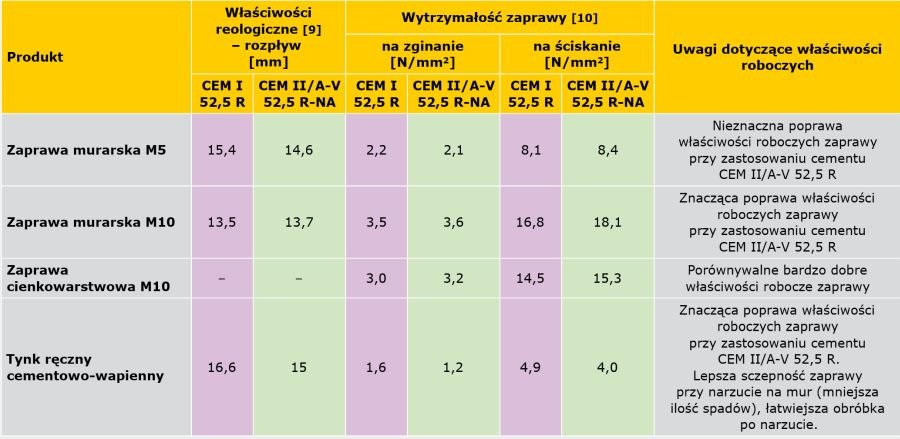

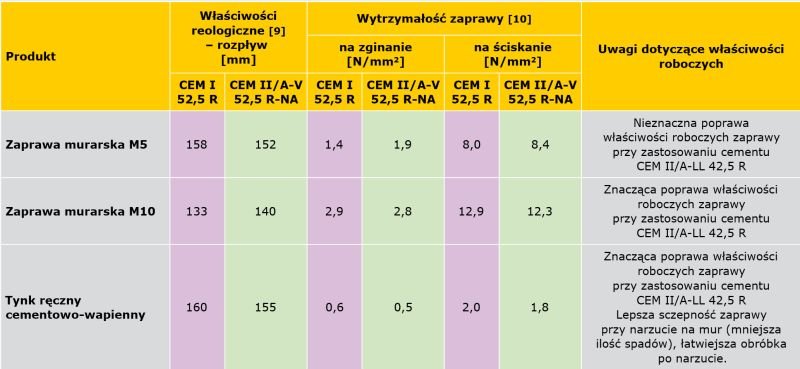

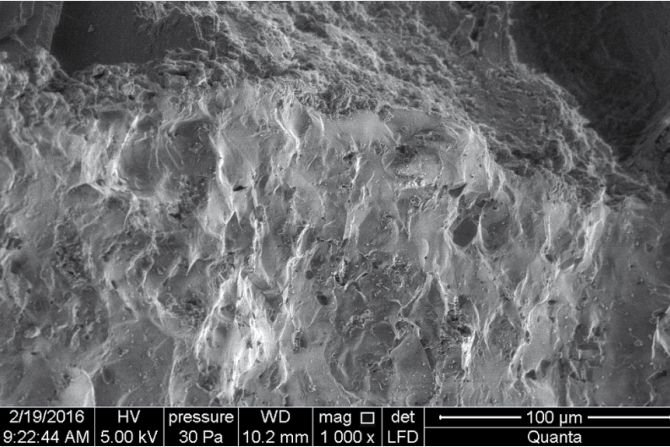

Badania zapraw z różnych cementów polegały na ocenie zarówno właściwości roboczych zapraw, jak i parametrów normowych. Wyniki badań zestawiono w TABELACH 2–3.

Z przeprowadzonych badań wynika, że zaprawy wykonane z cementów niskoklinkierowych CEM II wykazywały porównywalne parametry wytrzymałościowe w porównaniu do wytrzymałości zapraw z cementów CEM I.

Z uwagi na dodatki popiołu/wapienia, zaprawy z cementów CEM II wykazują natomiast zauważalnie lepsze właściwości robocze. Zastosowanie w recepturach zapraw cementów niskoklinkierowych może zatem pozwolić na modyfikację zapraw polegającą na zmniejszeniu lub wręcz wyeliminowaniu ilości drogich dodatków, szczególnie reologicznych.

Badania zapraw przygotowanych na budowie

Do badań przygotowano zaprawę murarską cementową ogólnego przeznaczenia klasy M10. Do jej wykonania zastosowano kilka rodzajów cementów:

- CEM I 42,5R z dwóch różnych cementowni – jako cement referencyjny,

oraz porównawczo cementy niskoklinkierowe: - portlandzki wapienny: CEM II/A-LL 42,5R-NA – zawierający kamień wapienny,

- portlandzki popiołowy: CEM II/B-V 32,5R – zawierający popiół krzemionkowy,

- portlandzki wieloskładnikowy: CEM II/B-M(S-V) 42,5R – zawierający popiół krzemionkowy i żużel wielkopiecowy,

- portlandzki wieloskładnikowy: CEM II/C-M(W-LL) 32,5R – zawierający kamień wapienny oraz popiół wapienny.

Taki wybór cementów miał na celu sprawdzenie wpływu nieklinkierowych składników głównych (popioły, żużel, kamień wapienny) na uzyskiwane właściwości zapraw.

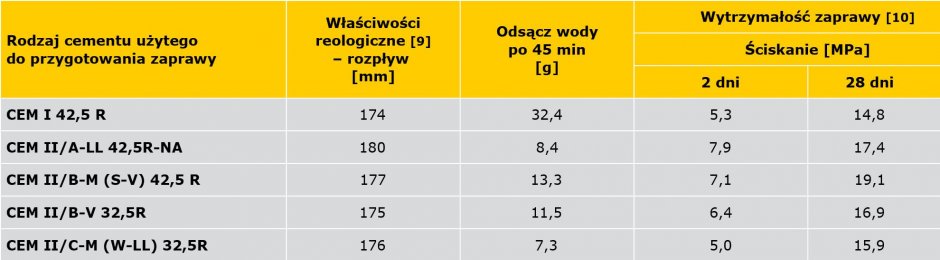

Należy zaznaczyć, że porównywano zaprawy skomponowane z różnych cementów, ale przy zachowaniu takich samych proporcji cementu i piasku składników w zaprawie, to jest:

- cement: 325 kg/m3 gotowej zaprawy,

- piasek: 1556 kg/m3 gotowej zaprawy.

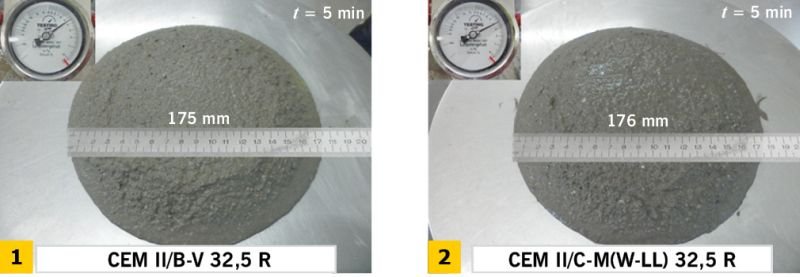

W recepturach uwzględniono domieszkę plastyfikatora do zapraw, a jej ilość dobrano z uwzględnieniem normowego rozpływu zaprawy na stoliku rozpływowym 175 ± 10 mm (FOT. 1–2).

FOT. 1–2. Rozpływ zapraw z cementów CEM II/B-V (1) oraz CEM II/C-M (W-LL) (2); fot.: P. Górak, S. Chłądzyński, J. Gaudy

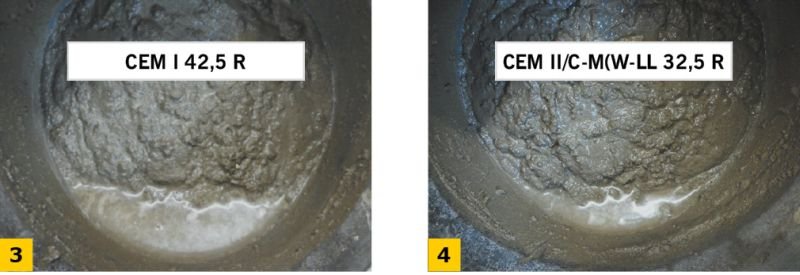

Ciekawym, autorskim badaniem było sprawdzenie odsączu wody na powierzchni świeżej mieszanki po 60 min od procesu mieszania. Jest to parametr nienormowy, ale istotny z punktu widzenia wykonawców na budowie. Wskazuje na konieczność lub brak konieczności przemieszania przygotowanej zaprawy w czasie jej stosowania w celu homogenizacji składników.

Najniższe wyniki odsączu wody uzyskano dla zapraw wykonanych na cementach zawierających kamień wapienny (LL i W-LL) oraz cementach, w których zastosowano popiół lotny (V i S-V).

W przypadku cementu CEM I wyraźnie widać, że brak dodatków mineralnych połączony z nieco inną powierzchnią przemiału wpływa na słabszą więźliwość wody w zaprawie. Wyniki oznaczeń zestawiono w TABELI 4 i FOT. 3–4.

FOT. 3–4. Odsącz wody na powierzchni zaprawy CEM I 42,5 (3) oraz CEM II/C-M(W-LL) (4); fot.: P. Górak, S. Chłądzyński, J. Gaudy

Z przeprowadzonych badań wynika, że zaprawy wykonane z cementów niskoklinkierowych CEM II klasy 42,5 R wykazywały nieco lepsze parametry wytrzymałościowe w porównaniu do wytrzymałości zapraw z cementów CEM I tej samej klasy wytrzymałości. Zaprawy wykonane z cementów klasy wytrzymałości 32,5R również spełniają wymagania normy w zakresie wytrzymałości. Z uwagi na dodatki popiołu/żużla/wapienia w cemencie, zaprawy z cementów CEM II wykazują natomiast zauważalnie lepsze właściwości robocze.

Stosowanie cementów niskoklinkierowych, używanych w praktyce do przygotowania zapraw murarskich na budowie ma uzasadnienie technologiczne. Zaprawy takie spełniają wymagania norm przedmiotowych, przewyższając przy tym właściwościami roboczymi i użytkowymi zaprawy z cementów czystoklinkierowych CEM I.

Wnioski

- Niskoemisyjne cementy CEM II: popiołowe, popiołowo-żużlowe i wapienne mogą, a nawet powinny być stosowane w szerokim zakresie do produkcji zapraw murarskich i tynkarskich.

- Zaprawy murarskie i tynkarskie wykonane z niskoemisyjnych cementów CEM II wykazują porównywalne lub nawet lepsze właściwości robocze i aplikacyjne w porównaniu do zapraw wykonanych z cementu CEM I bez dodatków.

- Wyniki badań wytrzymałościowych zapraw przygotowanych z zastosowaniem cementów niskoemisyjnych CEM II są podobne do wyników uzyskanych dla zapraw z cementów CEM I tych samych klas wytrzymałościowych.

- Zastosowanie niskoemisyjnych cementów CEM II w recepturach zapraw może, w zależności od rodzaju cementu, wiązać się z pewnymi zmianami receptur tych produktów. Niektóre z takich modyfikacji, biorąc pod uwagę pozytywne oddziaływanie nieklinkierowych składników cementu, mogą być korzystne kosztowo dla producenta.

- Do wytwarzania zapraw na budowie należy szczególnie polecać cementy niskoklinkierowe. Zaprawy z takich cementów spełniają wymagania norm przedmiotowych, przewyższając przy tym właściwościami roboczymi i użytkowymi zaprawy z cementów czystoklinkierowych CEM I.

- Producenci zapraw, którzy chętnie poszukują nowych niskoemisyjnych rozwiązań cementowych do swoich produktów w przeszłości stanowili awangardę, jednak obecnie dostrzegają, oprócz aspektów ekologicznych, pozytywne zmiany związane z właściwościami technologicznymi swoich produktów. W dobie „zielonych” zmian w całym sektorze budownictwa już dziś mogą się pochwalić sukcesami oraz reklamować swoje produkty jako niskoemisyjne.

Różne zakresy stosowania i różne narażenia na działanie warunków powodują, że zaprawom stawiane są różne wymagania i oczekuje się od nich różnych właściwości, a także różnych wartości właściwości użytkowych (…)

W nawiązaniu do tego zapisu normowego konkluzja autorów po przeprowadzeniu programu badawczego jest następująca: właściwości zapraw do murowania i tynkowania można modelować za pomocą zastosowanego cementu. Czas uniwersalnych rozwiązań opartych na cementach portlandzkich CEM I jest czasem przeszłym, a przyszłość i trwałość rozwiązań zależy od właściwie użytych cementów niskoemisyjnych zapewniających elastyczność w doborze do przeznaczenia.

Rozwój i wdrażanie technologii materiałów budowlanych CEMEX jest częścią globalnego networku ds. badań i rozwoju, na czele z Centrum Badań CEMEX z siedzibą w Szwajcarii.

Prawa autorskie dotyczące badań:

©2022/CEMEX Innovation Holding Ltd. Szwajcaria; Wszystkie prawa zastrzeżone.

Literatura

1. Global Status Report for Buildings and Construction, 2020, https://architecture2030.org/newbuildings-embodied

2. P. Górak, S. Chłądzyński, K. Walusiak, „Cementy niskoemisyjne w suchych mieszankach chemii budowlanej – zielony kierunek rozwoju”, „IZOLACJE” 5/2022, s. 104–109.

3. PN-EN 998-2:2016-12, „Wymagania dotyczące zaprawy do murów. Część 2: Zaprawa do murowania”.

4. PN-B-10104:2014-3, „Wymagania dotyczące zapraw murarskich ogólnego przeznaczenia. Zaprawy murarskie według przepisu, wytwarzane na miejscu budowy”.

5. S. Chłądzyński, R. Skrzypczyński, „Zaprawy murarskie. Część 1: Rodzaje i właściwości”. „IZOLACJE” 4/2011, s. 55–60.

6. PN-EN 998-1:2016-12, „Wymagania dotyczące zaprawy do murów. Część 1: Zaprawa do tynkowania zewnętrznego i wewnętrznego”.

7. PN-B-10114:2017-7, „Wymagania dotyczące zapraw tynkarskich ogólnego przeznaczenia. Zaprawy tynkarskie według przepisu, wytwarzane na miejscu budowy”.

8. P. Górak, S. Chłądzyński, K. Walusiak, „Cementy niskoemisyjne w suchych mieszankach chemii budowlanej. Część 2: Zaprawy klejowe do ociepleń”, „IZOLACJE” 7/8/2022, s. 74–79.

9. PN-EN 1015-3.2000, „Metody badań zapraw do murów. Określenie konsystencji świeżej zaprawy (za pomocą stolika rozpływu)”.

10. PN-EN 1015-11.2020-04, „Metody badań zapraw do murów -- Część 11: Określenie wytrzymałości na zginanie i ściskanie stwardniałej zaprawy”.