Tarasy nadziemne – projektowanie i warunki techniczne wykonania

Overground terraces – design and technical requirements for their construction

Jak projektować tarasy nadziemne? fot. www.pixabay.com

Rozwiązanie konstrukcyjne tarasu nad pomieszczeniem ogrzewanym powinno uwzględniać wszystkie czynniki oddziałujące na połać (obciążenia stałe, zmienne, termiczne, wilgocią). Konieczne jest zapewnienie przeniesienia obciążeń działających na konstrukcję, zabezpieczenie przed wnikaniem wód opadowych w konstrukcję tarasu i do pomieszczenia znajdującego się pod nią. Istotne w tym przypadku jest zapewnienie bezpieczeństwa użytkowania osobom korzystającym z tarasu oraz utrzymanie w pomieszczeniu komfortu cieplnego i zapewnienie odpowiedniej izolacyjności akustycznej.

|

O czym przeczytasz w artykule:

|

W artykule autor omawia kwestie związane z projektowaniem tarasów, doborem właściwych rozwiązań w zakresie materiałów i technologii stosowanych w tego typu konstrukcjach. W ramach tej publikacji szczegółowo omówiono kwestie doboru izolacji w zakresie termiki, akustyki i ochrony przed wilgocią. Overground terraces – design and technical requirements for their construction In the article, the author discusses issues related to the design of terraces, the selection of appropriate solutions in the field of materials and technologies used in this type of structures. This publication includes a detailed description of the selection of insulation in terms of thermal properties, acoustics and protection against moisture. |

Projektowanie tarasów nadziemnych ze względu na obciążenie wilgocią

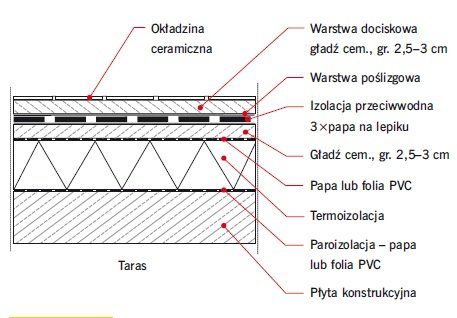

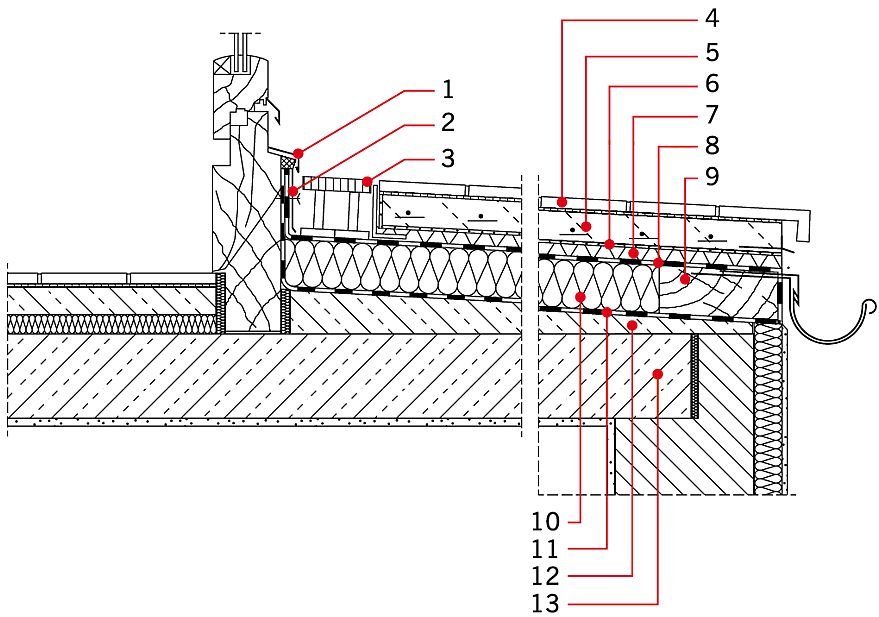

Ogólnie projektuje się tarasy z powierzchniowym lub drenażowym odprowadzeniem wody. Powierzchniowy sposób odprowadzenia wody wymaga wykonania uszczelnienia zespolonego (podpłytkowego) i okładziny ceramicznej lub z kamieni naturalnych (RYS. 1). Istotą tego rozwiązania jest niedopuszczenie do penetracji wilgoci i wody w głąb jastrychu.

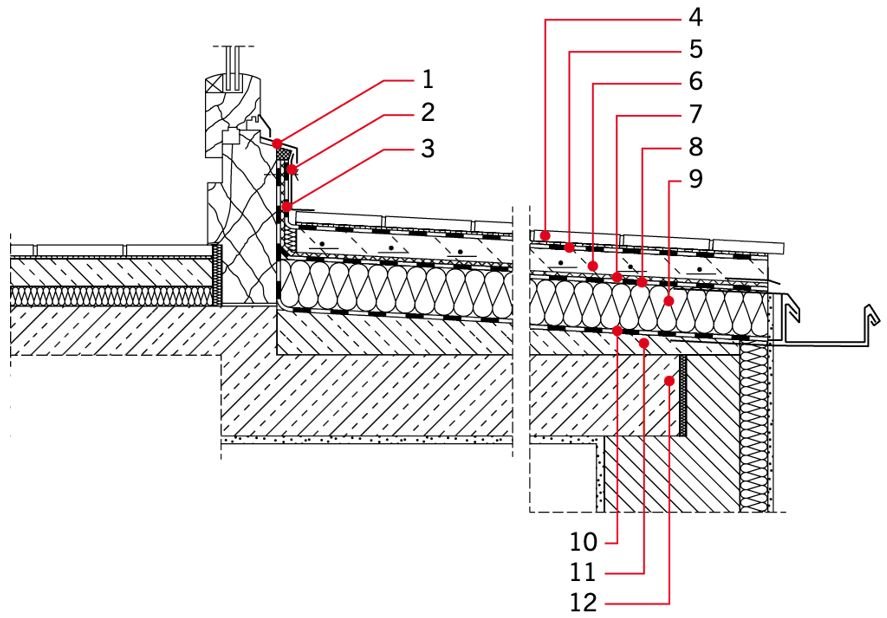

RYS. 1. Uszczelnienie tarasu nadziemnego – wariant z powierzchniowym odprowadzeniem wody – tzw. uszczelnienie zespolone. Objaśnienia: 1 – obróbka blacharska drzwi (okapnik), 2 – obróbka blacharska, 3 – taśma uszczelniająca, 4 – okładzina ceramiczna na kleju klasy C2 S1 lub C2 S2, 5 – elastyczny szlam uszczelniający, 6 – jastrych, 7 – warstwa ochronna, 8 – izolacja przeciwwodna, 9 – termoizolacja, 10 – paroizolacja, 11 – warstwa spadkowa wykonana na warstwie sczepnej, 12 – płyta konstrukcyjna; rys.: [7]

RYS. 2. Uszczelnienie tarasu nadziemnego – wariant z drenażowym odprowadzeniem wody. Objaśnienia: 1 – obróbka blacharska drzwi (okapnik), 2 – obróbka blacharska, 3 – kratka, 4 – okładzina ceramiczna na kleju klasy C2 S1 lub C2 S2, 5 – wodoprzepuszczalny jastrych, 6 – warstwa ochronna wodoprzepuszczalna, 7 – warstwa drenująca (mata drenażowa), 8 – izolacja przeciwwodna, 9 – impregnowany balik drewniany, 10 – termoizolacja, 11 – paroizolacja, 12 – warstwa spadkowa wykonana na warstwie sczepnej, 13 – płyta konstrukcyjna; rys.: [7]

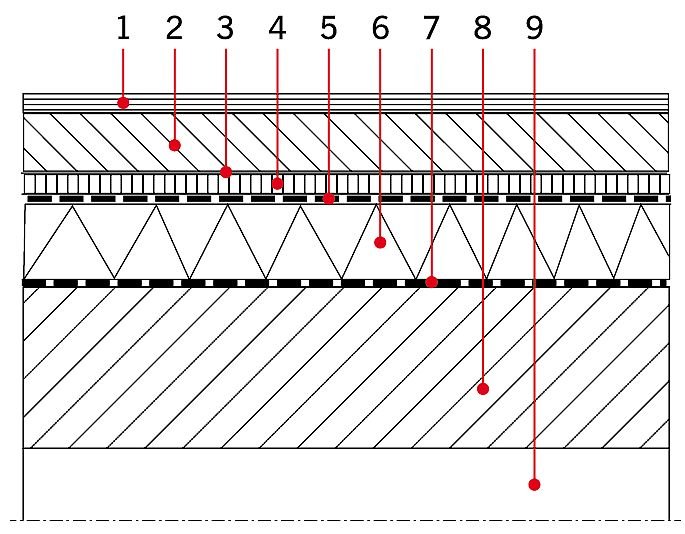

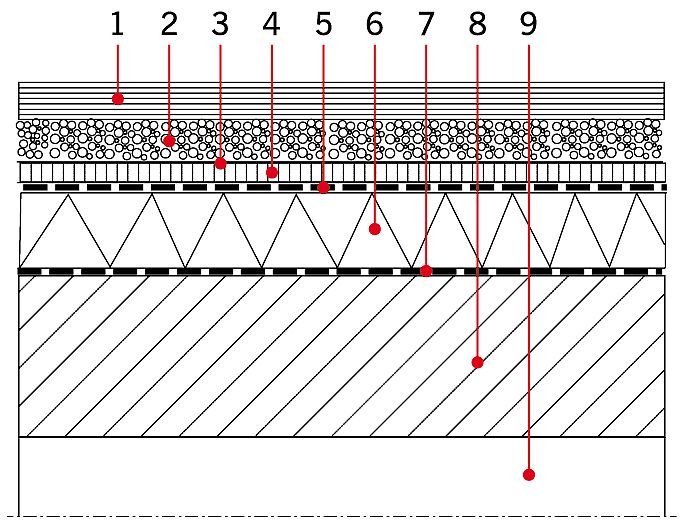

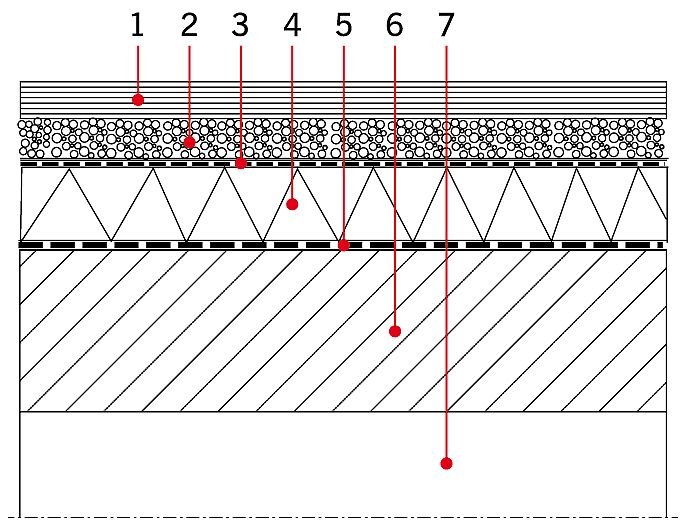

Drenażowy sposób odprowadzenia wody zakłada możliwość wnikania wody opadowej w warstwy wierzchnie (użytkowe) konstrukcji. Polega na odprowadzeniu wody opadowej zarówno po powierzchni użytkowej (okładzinie ceramicznej, dekoracyjnych płytach chodnikowych, kostce betonowej), jak i przez specjalną warstwę drenującą (RYS. 2–5). Może tu być wykorzystany układ tradycyjny, w którym termoizolacja chroniona jest przez hydroizolację, albo odwrócony, charakteryzujący się tym, że hydroizolacja chroniona jest przez termoizolację. Spadek połaci tarasu powinien wynosić 1,5–2%.

RYS. 3. Przykładowy układ warstw tarasu nadziemnego z drenażowym odprowadzeniem wody w układzie tradycyjnym – warstwa użytkowa z okładziny ceramicznej. Objaśnienia: 1 – okładzina ceramiczna na kleju klasy C2 S1 lub C2 S2, 2 – jastrych wodoprzepuszczalny, 3 – warstwa ochronno-filtrująca, 4 – mata drenażowa, 5 – izolacja wodochronna, 6 – termoizolacja, 7 – paroizolacja, 8 – płyta konstrukcyjna ze spadkiem (lub wykonaną warstwą spadkową), 9 – pomieszczenie pod tarasem; rys.: M. Rokiel

RYS. 4. Przykładowy układ warstw tarasu nadziemnego z drenażowym odprowadzeniem wody w układzie tradycyjnym – warstwa użytkowa z płyt betonowych. Objaśnienia: 1 – płyty betonowe, 2 – warstwa wodoprzepuszczalna z kruszywa płukanego o uziarnieniu 2/8 mm, 8/16 mm lub 16/32 mm, 3 – warstwa ochronno‑filtrująca, 4 – mata drenująca, 5 – izolacja wodochronna, 6 – termoizolacja, 7 – paroizolacja, 8 – płyta konstrukcyjna ze spadkiem (lub wykonaną warstwą spadkową), 9 – pomieszczenie pod tarasem; rys.: M. Rokiel

RYS. 5. Przykładowy układ warstw tarasu nadziemnego z drenażowym odprowadzeniem wody w układzie odwróconym – warstwa użytkowa z płyt betonowych. Objaśnienia: 1 – płyty betonowe, 2 – warstwa wodoprzepuszczalna z kruszywa płukanego o uziarnieniu 2/8 mm, 8/16 mm lub 16/32 mm, 3 – warstwa ochronno-filtrująca, 4 – termoizolacja, 5 – izolacja wodochronna spełniająca jednocześnie funkcję paroizolacji, 6 – płyta konstrukcyjna ze spadkiem (lub wykonaną warstwą spadkową), 7 – pomieszczenie pod tarasem; rys.: M. Rokiel

Uszczelnienie zespolone (podpłytkowe) w tarasach z powierzchniowym odprowadzeniem wody

Do wykonania uszczelnienia zespolonego stosuje się:

- elastyczne szlamy (mikrozaprawy) uszczelniające,

- masy (zaprawy) hybrydowe,

- maty lub folie uszczelniające.

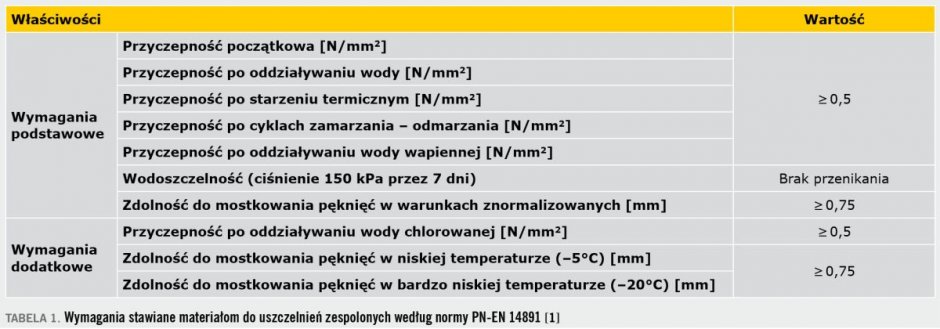

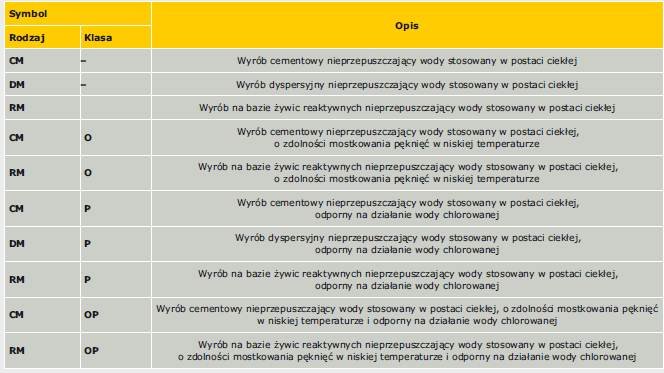

Wymagania stawiane szlamom oraz masom hybrydowym przez normę PN-EN 14891 [1] podano w TABELI 1.

Wymagania podstawowe muszą być zawsze spełnione, wymagania dodatkowe dotyczą tylko takich warunków użytkowania, w których wymagany jest podwyższony poziom wymagań podstawowych (stanowią one jednocześnie dodatkową informację o właściwościach wyrobów) – istotne mogą być wymagania dotyczące mostkowania pęknięć w niskiej i/lub bardzo niskiej temperaturze.

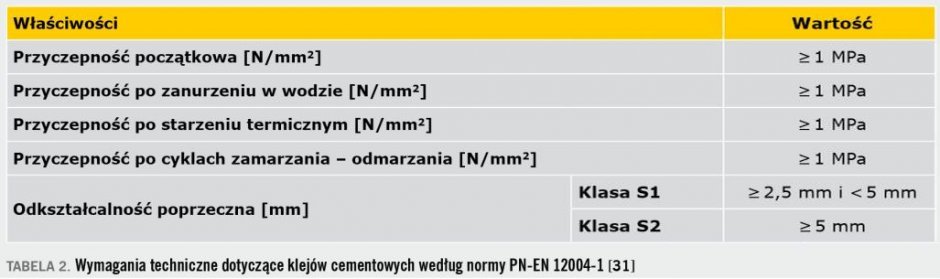

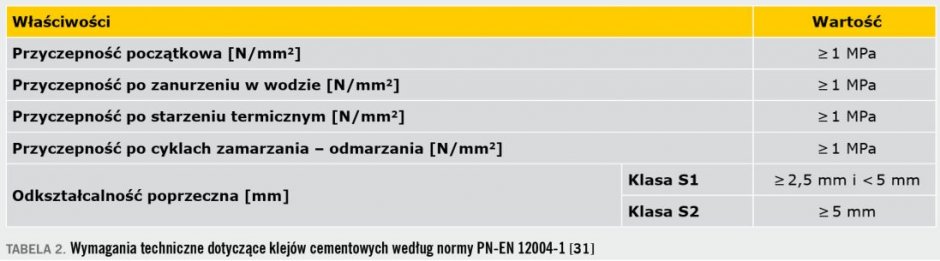

Ze względu na wymagania stawiane klejom do okładzin ceramicznych (TABELA 2), niezależnie od minimalnych wymagań dotyczących przyczepności zawartych w normie lub ocenie technicznej, należy stosować jedynie materiały o przyczepności porównywalnej z 1 MPa. Nie zaleca się stosowania do uszczelnienia podpłytkowego polimerowych, dyspersyjnych mas uszczelniających (tzw. folii w płynie).

Wymagania stawiane matom i foliom uszczelniającym (wraz z klejem mocującym materiał do podłoża) podane są w ocenie technicznej lub innym dokumencie odniesienia.

Izolacja główna (międzywarstwowa) w tarasach z powierzchniowym odprowadzeniem wody

Funkcją uszczelnienia podpłytkowego jest uniemożliwienie wnikania wody w jastrych dociskowy (RYS. 1).

Ze względu na charakter obciążeń zaleca się wykonanie wodochronnej izolacji międzywarstwowej pomiędzy jastrychem a termoizolacją. Warstwa ta może być pominięta (wówczas zamiast niej należy wykonać warstwę rozdzielającą, np. z folii z tworzywa sztucznego), wtedy funkcję głównej izolacji musi pełnić paroizolacja.

Różnica ww. wariantów polega na wrażliwości układu na ewentualne uszkodzenia mechaniczne warstwy użytkowej i izolacji podpłytkowej. Dla wariantu „izolacja międzywarstwowa nad termoizolacją” ewentualne uszkodzenie zespolonej izolacji podpłytkowej spowoduje tylko wnikanie wody do jastrychu. Termoizolacja nie ulegnie zawilgoceniu.

Czytaj też: Tarasy nad pomieszczeniami ogrzewanymi – Warunki Techniczne a zagadnienia cieplno‑wilgotnościowe

W przypadku wariantu z warstwą rozdzielającą nad termoizolacją nie ma hydroizolacji międzywarstwowej – warstwy rozdzielającej za takową nie można uważać – i woda opadowa swobodnie wnika w warstwy konstrukcji do poziomu paroizolacji.

Termoizolacja z EPS-u może ulec zawilgoceniu, jeszcze zanim zostaną zauważone przecieki. Znaczne zmniejszenie termoizolacyjności EPS-u jest pierwszym przyczynkiem do powstania kondensacji powierzchniowej i/lub wgłębnej. Z tego powodu dla warstw tego wariantu należy stosować na termoizolację tylko XPS, gdyż jest relatywnie nienasiąkliwy w porównaniu z EPS.

Do wykonywania izolacji międzywarstwowej stosuje się:

- rolowe materiały bitumiczne (papy, membrany samoprzylepne) zgodne z normą PN-EN 13707 [2],

- wyroby rolowe z tworzyw sztucznych i kauczuku (membrany) zgodne z normą PN-EN 13956 [3].

Nie dopuszcza się stosowania do izolacji międzywarstwowej pap na osnowie tekturowej oraz pap niemodyfikowanych (niezależnie od osnowy). W wypadku folii (membran) z tworzyw sztucznych lub kauczuku ich grubość nie może być mniejsza niż 1,2 mm. Można stosować tylko te materiały, które na zakładach są zgrzewane, sklejane lub wulkanizowane.

Normy PN-EN 13707 [2] oraz PN-EN 13956 [3] w zdecydowanej większości definiują wymagania stawiane konkretnym materiałom poprzez dwie wartości:

- wartość graniczną producenta, oznaczaną symbolem MLV – jest to ustalana przez producenta konkretna, graniczna (minimalna lub maksymalna) wartość (wynik konkretnego badania, wartość konkretnego parametru), która musi być osiągnięta w badaniach,

- wartość deklarowana producenta, oznaczana symbolem MDV – jest to deklarowana przez producenta konkretna wartość (wynik konkretnego badania, wartość konkretnego parametru), podawana z założoną tolerancją.

Brak jest w nich informacji, jakimi parametrami musi się charakteryzować konkretny materiał, aby w danych warunkach brzegowych mógł pełnić swoją funkcję. Oznacza to, że deklaracja właściwości użytkowych stanowi jedynie formalny dokument potwierdzający fakt, że materiał może być wprowadzony na rynek zgodnie z prawem, natomiast innym, zdecydowanie ważniejszym zagadnieniem jest określenie właściwości lub minimalnych wymagań, jakie musi spełnić dany wyrób, aby mógł spełniać zamierzoną funkcję. Są to dwie zupełnie różne rzeczy, a z punktu widzenia skuteczności wykonanych prac spełnienie wymagań normowych (deklaracja właściwości użytkowych) może nie mieć żadnego znaczenia. Należy przeanalizować parametry konkretnego wyrobu i ocenić, czy może on być zastosowany w konkretnym przypadku [4].

W konkretnym przypadku izolacja międzywarstwowa może być wykonana na warstwie spadkowej (lub płycie konstrukcyjnej wykonanej ze spadkiem). Wówczas do jej wykonania można także stosować modyfikowane polimerami grubowarstwowe, bitumiczne masy uszczelniające (masy KMB), z ewentualną wkładką zbrojącą (grubość warstwy po wyschnięciu wynosi min. 4 mm), maty i folie uszczelniające.

Dla mas KMB (PN-EN 15814 [5]) istotna jest tzw. obciążalność mechaniczna określana zmniejszeniem grubości warstwy hydroizolacji przy obciążeniu mechanicznym. W odniesieniu do izolacji przeciwwodnej, przy obciążeniu mechanicznym 300 kN/m2, zmniejszenie grubości powłoki hydroizolacyjnej nie może być większe niż 50%.

Wymagania stawiane tak zastosowanym masom KMB, matom i foliom uszczelniającym (wraz z klejem mocującym materiał do podłoża) musi podawać stosowny dokument odniesienia oraz dokumentacja. Izolacja znajdująca się w tym miejscu musi jednocześnie pełnić funkcję paroizolacji i spełniać wymagania stawiane powłokom paroszczelnym.

Nie jest dopuszczalne stosowanie tutaj tradycyjnego lepiku oraz mas asfaltowych niezawierających w składzie modyfikatorów polimerowych. Jako warstwę rozdzielającą ułożoną między izolacją międzywarstwową a termoizolacją można stosować folie z tworzyw sztucznych.

Izolacja wodochronna w tarasach z drenażowym odprowadzeniem wody

W konstrukcji o układzie odwróconym izolacja wodochronna układana jest bezpośrednio na warstwie spadkowej lub płycie konstrukcyjnej, wykonanej ze spadkiem. Jako izolację wodochronną stosuje się:

- rolowe materiały bitumiczne (papy, membrany samoprzylepne) zgodne z normą PN-EN 13707 [2],

- wyroby rolowe z tworzyw sztucznych i kauczuku (membrany) zgodne z normą PN-EN 13956 [3],

- polimerowo-bitumiczne, grubowarstwowe masy uszczelniające (masy KMB); powłoka wodochronna (z ewentualną wkładką zbrojącą) musi mieć grubość 4 mm po wyschnięciu,

- elastyczne szlamy mineralne lub masy (zaprawy) hybrydowe posiadające stosowną ocenę techniczną,

- maty i folie uszczelniające.

Nie dopuszcza się stosowania do wykonywania izolacji pap na osnowie tekturowej oraz pap niemodyfikowanych (niezależnie od osnowy). W wypadku folii (membran) z tworzyw sztucznych lub kauczuku ich grubość nie może być mniejsza niż 1,2 mm. Można stosować jedynie te materiały, które na zakładach są zgrzewane, sklejane lub wulkanizowane.

Szczególnie starannie należy przeanalizować parametry materiału hydroizolacyjnego, zwłaszcza pod warstwą drenażową i/lub podstawkami dystansowymi, ze względu na obciążenie punktowe i niebezpieczeństwo uszkodzenia/przebicia.

Podobnie jak we wcześniej omówionym w niniejszym tekście rozwiązaniu (patrz: podrozdział „Izolacje głównych w tarasach z powierzchniowym odprowadzaniem wody”), tak i tu w przypadkach norm PN-EN 13707 [2] oraz PN-EN 13956 [3] w zdecydowanej większości definiiowane są wymagania stawiane konkretnym materiałom wyrażane poprzez wartości graniczne producenta (MLV) i wartości przez niego deklarowane (MDV) wraz z wynikającymi z nich następstwami.

Niedopuszczalne jest stosowanie szlamów mineralnych i mas (zapraw) hybrydowych deklarowanych na zgodność z PN-EN 14891 [1]. Wymaga jest stosowna ocena techniczna lub jednostkowe dopuszczenie do stosowania.

Dla mas KMB (PN-EN 15814 [5]) także i tutaj istotna jest tzw. obciążalność mechaniczna określana zmniejszeniem dla niej grubości warstwy hydroizolacji. W odniesieniu do izolacji przeciwwodnej, przy obciążeniu mechanicznym 300 kN/m2, zmniejszenie grubości powłoki hydroizolacyjnej również nie może być większe niż 50%.

Dla każdego z materiałów (zwłaszcza stosowanych pod podstawkami dystansowymi) zwrócić szczególną uwagę na odporność na przebicie. Jeżeli izolacja pełni funkcję paroizolacji, musi dodatkowo spełniać wymagania stawiane powłokom paroszczelnym.

W konstrukcji o układzie tradycyjnym do wykonywania izolacji wodochronnej stosuje się:

- rolowe materiały bitumiczne (papy, membrany samoprzylepne) zgodne z normą PN-EN 13707 [2],

- wyroby rolowe z tworzyw sztucznych i kauczuku (membrany) zgodne z normą PN-EN 13956 [3].

Wariant z drenażowym odprowadzeniem wody bezwzględnie wymaga zastosowania systemowych profili okapowych z otworami umożliwiającymi odprowadzenie wody poza połać oraz rynien i rur spustowych.

Słupki balustrad nie mogą przebijać hydroizolacji. Jeżeli funkcji balustrady nie pełni np. attyka, konieczne jest zamocowanie balustrady do boku płyty lub do ściany.

Projektowanie tarasów ze względu na obciążenia termiczne

Najbardziej narażona na oddziaływania termiczne jest warstwa użytkowa, w układzie z uszczelnieniem zespolonym – okładzina ceramiczna lub z kamieni naturalnych, elastyczna zaprawa uszczelniająca, klej do okładzin oraz warstwa jastrychu (elementy te należy rozpatrywać łącznie), w układzie z drenażowym odprowadzeniem wody – okładzina ceramiczna lub z kamieni naturalnych, klej do okładzin oraz jastrych wodoprzepuszczalny. Dobowy gradient temperatury (latem) dochodzi do 50°C, roczny do 100°C, co wymaga odpowiedniego zdylatowania powierzchni.

Według instrukcji ITB [6] maksymalny rozstaw dylatacji wynosi 2×2 m. Niemieckie wytyczne ZDB [7] uzależniają to od rodzaju płytek, odkształcalności kleju oraz lokalizacji konstrukcji i obciążeń na nią działających i podają rozstaw szczelin dylatacyjnych wielkości 2–5 m.

Należy rozróżnić następujące rodzaje dylatacji:

- konstrukcyjna budynku,

- brzegowa (obwodowa, skrajna),

- strefowa (pośrednia),

- kontrolna,

- montażowa.

Dylatacje jastrychu muszą być ściśle skorelowane z dylatacjami w okładzinie ceramicznej – zagadnienie to należy rozpatrywać łącznie. Dylatacje strefowe jastrychu i okładziny ceramicznej przechodzą przez oba elementy konstrukcji oraz uszczelnienie zespolone (podpłytkowe). Muszą mieć tę samą szerokość i idealnie się pokrywać.

Układ dylatacji należy tak zaprojektować, aby zapewnić najwyższą estetykę okładziny ceramicznej (w wypadku dużych tarasów, o skomplikowanych kształtach, wymaga to uwzględnienia już na etapie projektu układu płytek na powierzchni).

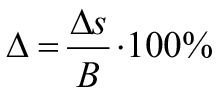

Masy do wypełnień dylatacji należy tak dobierać, aby zmiana szerokości szczeliny dylatacyjnej nie była większa niż zdolność masy do przenoszenia odkształceń, która jest określana przez zdolność ruchu. Parametr ten jest wyznaczany na podstawie zdolności masy do przenoszenia odkształceń wyrażonych w procentowej zmianie szerokości szczeliny w odniesieniu do jej szerokości w momencie nakładania masy; odnosi się on do względnej zmiany szerokości szczeliny.

Względną zmianę szerokości szczeliny Δ można obliczyć ze wzoru:

gdzie:

Δ – względna zmiana szerokości szczeliny [%],

Δs = α ∙ L ∙ Δt ∙ 1000 – przemieszczenie boków szczeliny [mm],

α – współczynnik rozszerzalności liniowej (zaprawy cementowej lub betonu),

B – szerokość szczeliny dylatacyjnej [mm],

L – długość niezdylatowanego odcinka [m],

Δt – zmiana temperatury [°C].

Przy rozstawie dylatacji większym niż 3 m konieczne jest obliczeniowe sprawdzenie, czy materiał wypełniający dylatację jest w stanie przenieść zmiany jej szerokości.

Zdylatowana powierzchnia powinna mieć kształt kwadratu lub prostokąta o proporcjach długości boków nie większych niż 2:1. Należy dylatować także każdą zmianę kierunku pola.

Do wypełnień dylatacji stosuje się odporne na czynniki atmosferyczne masy na bazie silikonów, poliuretanów lub wielosiarczków (tiokoli). Powinny one być zgodne z PN-EN 15651-4 [8]. Szerokość dylatacji strefowych i brzegowych nie powinna być mniejsza niż 8 mm (zalecana wielkość: 10 mm).

Ostateczny rozkład pól dylatacyjnych zależy od konstrukcji i kształtu tarasu, jego lokalizacji i położenia względem stron świata, zastosowanej okładziny ceramicznej (zwłaszcza jej koloru), jednak miarodajna jest zawsze dokładna analiza, określająca zakres swobodnych odkształceń termicznych materiału.

Dylatacje uszczelnia się systemowymi taśmami i kształtkami (np. narożnymi) wklejanymi w uszczelnienie podpłytkowe. Do wypełniania dylatacji w wykładzinach z kamieni naturalnych należy stosować specjalne masy przeznaczone do kamieni naturalnych.

Projektowanie tarasów ze względu na wymagania cieplno-

-wilgotnościowe

Rozwiązanie projektowe powinno zapewnić odpowiedni komfort cieplny użytkownikom pomieszczeń pod tarasem oraz nie dopuszczać do rozwoju grzybów pleśniowych na stropie i przyległych fragmentach ścian.

Należy obliczeniowo dobrać grubość warstwy termoizolacji, tak aby wartość współczynnika przenikania ciepła Umaks. obliczana zgodnie z normą PN-EN ISO 6946 [9] w odniesieniu do pomieszczeń o temperaturze t1 > 16°C była nie większa niż 0,15 W/(m2·K) [10] oraz wyeliminować ryzyko kondensacji pary wodnej, umożliwiającej rozwój grzybów pleśniowych, oraz zawilgocenia wnętrza przegrody na skutek powstania płaszczyzny bądź strefy kondensacji [10, 11].

Zgodnie z wymaganiami rozporządzenia w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie [10], należy tak zaprojektować przegrodę, aby na jej wewnętrznej powierzchni nie występowała kondensacja pary wodnej. Należy to wykonać zgodnie z normą PN-EN ISO 13788 [11].

Obliczona wielkość ƒRsi dla przegrody i węzłów konstrukcyjnych (ze zwróceniem uwagi na sposób użytkowania pomieszczenia, jego przeznaczenie oraz zewnętrzne warunki cieplno-wilgotnościowe) nie może być mniejsza niż wymagana wartość krytyczna podana w normie PN-EN ISO 13788 [11].

Rozwój grzybów pleśniowych najwcześniej uwidacznia się w obszarze występowania przynajmniej dwóch liniowych mostków termicznych (np. na styku ściany i stropu, w narożniku pomieszczenia). Oznacza to, że istotny wpływ może mieć na to zjawisko izolacyjność cieplna ścian zewnętrznych pomieszczenia pod tarasem. Dodatkowo musi być spełniony warunek, zgodnie z którym we wnętrzu przegrody nie może występować narastające w kolejnych latach zawilgocenie na skutek kondensacji pary wodnej.

Rozporządzenie [10], dopuszcza kondensację pary wodnej w okresie zimowym wewnątrz przegrody, o ile latem możliwe będzie wyparowanie kondensatu i nie nastąpi degradacja materiału przegrody na skutek tej kondensacji. Warunek ten należy sprawdzić zgodnie z normą PN-EN ISO 13788 [11] lub zaawansowanymi metodami numerycznymi.

Wyeliminowanie kondensacji wgłębnej jest bardzo istotne. Wartość współczynnika przenikania ciepła U zgodnie z normą PN-EN ISO 6946 [9] oblicza się bowiem w odniesieniu do warunków ustalonych, a parametry cieplne zależą od wilgotności materiału. Dlatego taras (i w ogóle przegrody zewnętrzne) należy projektować tak, aby jego zawilgocenie nie spowodowało takiego obniżenia izolacyjności cieplnej, że przestanie on spełniać stawiane mu wymagania techniczne. Opór dyfuzyjny warstwy (okładziny) wewnętrznej powinien być równy oporowi dyfuzyjnemu warstwy (okładziny) zewnętrznej lub większy od niego. Brak możliwości spełnienia tego warunku wymusza zastosowanie paroizolacji pomiędzy warstwą wewnętrzną a termoizolacją.

Paroizolacja

Wybór rodzaju materiału stosowanego jako paroizolacja powinien zależeć bezpośrednio od wyników obliczeń cieplno-wilgotnościowych. Należy tak dobrać parametry paroizolacji (współczynnik oporu dyfuzyjnego µ, równoważny opór dyfuzyjny SD), aby wyeliminować niebezpieczeństwo kondensacji wilgoci w warstwach tarasu.

Do wykonania paroizolacji stosuje się:

- paroizolacyjne wyroby rolowe (papy, membrany, folie z tworzyw sztucznych) zgodne z normą PN-EN 13970 [12] lub PN-EN 13984 [13] (doskonale sprawdzają się w tej roli papy z wkładką z folii aluminiowej),

- roztwory i polimerowe masy bitumiczne o określonych parametrach µ/SD (w typowych sytuacjach pełnią one swoją rolę).

Nie wolno stosować jako paroizolacji zwykłych folii z tworzyw sztucznych grubości 0,2 mm.

Termoizolacja tarasów w układzie tradycyjnym

Do wykonania termoizolacji stosuje się najczęściej:

- polistyren ekspandowany (EPS) (styropian) zgodny z normą PN-EN 13163 [14], jego zastosowanie musi wynikać z normy PN‑B‑20132 [15] (np. klasa EPS 200 lub wyższa) lub obliczeń,

- polistyren ekstrudowany (XPS) (styrodur) zgodny z normą PN-EN 13164 [16],

- sztywną piankę poliuretanową zgodną z normą PN-EN 13165 [17], klasy min. CS (10/Y) 150.

W przypadku wysokich obciążeń mechanicznych i/lub w razie wątpliwości należy wykonać obliczenia sprawdzające odkształcenie materiału termoizolacyjnego.

Termoizolacja tarasów w układzie odwróconym

W konstrukcjach tarasów w układzie odwróconym do wykonywania termoizolacji należy stosować materiały odporne na stałe oddziaływanie wilgoci.

Według normy DIN 4108-10 [18] materiały termoizolacyjne stosowane na tarasach muszą spełniać następujące wymagania:

- wytrzymałość na ściskanie lub naprężenia ściskające przy odkształceniu 10% – min. 300 kPa,

- odkształcenie przy obciążeniu 40 kPa i temperaturze 70°C – maks. 5%,

- nasiąkliwość wody po 300 cyklach zamarzania i odmarzania – maks. 2%; redukcja wytrzymałości mechanicznej nie może być przy tym większa niż 10% w porównaniu z próbkami suchymi,

- nasiąkliwość na skutek dyfuzji pary wodnej – w odniesieniu do płyt grubości 50 mm – maks. 5%, płyt o grubości 100 mm – maks. 3%, płyt grubości 200 mm – maks. 1,5%,

- nasiąkliwość przy długotrwałym zanurzeniu w wodzie – maks. 0,7%.

Wymagania te spełniają płyty z polistyrenu ekstrudowanego (XPS-u) [16].

Na dobór termoizolacji/hydroizolacji ma wpływ rodzaj warstwy użytkowej. Płyty warstwy użytkowej mogą być układane na systemowych podstawkach dystansowych, ułożonych bezpośrednio na warstwie termoizolacji. Warstwy te muszą być odporne na obciążenie punktowe (alternatywnie można stosować odpowiednie podkładki lub warstwy ochronne).

Projektowanie tarasów ze względu na ochronę akustyczną

Przegrodę należy zaprojektować tak, aby spełniała wymagania dotyczące budynków mieszkalnych i użyteczności publicznej przed hałasem, zgodnie z wymaganiami [10].

Projektowanie tarasów ze względu na bezpieczeństwo użytkowania

Powierzchnia tarasu ze względu na narażenie na oddziaływanie wody (opady atmosferyczne) powinna być antypoślizgowa (dotyczy to szczególnie płytek ceramicznych).

W normie PN-EN 14411 [19] jako deklarowany parametr pojawia się współczynnik tarcia, jednak norma ta nie podaje wymagań dotyczących poślizgu, ale wymaga podania deklaracji wartości. Podstawą jest jednoznaczne zdefiniowanie niebezpiecznych obszarów i określenie odpowiednich wymagań bezpieczeństwa, co bez określenia granicznych wartości definiujących obszary zastosowania jest niemożliwe.

Wobec braku szczegółowych polskich zaleceń można korzystać z niemieckich wytycznych BGR 181, które wymagają klasy antypoślizgowości R 11 albo klasy antypoślizgowości R 10 i przestrzeni wypełnienia V4.

Należy obowiązkowo zapewnić możliwość usunięcia wody z powierzchni tarasu przez nadanie jej odpowiedniego spadku o wielkości 1,5–2% (minimalny spadek to 1%). Spadek połaci powinien być nadany przez odpowiednie zaprojektowanie płyty nośnej lub wykonanie warstwy spadkowej.

Warstwę spadkową należy wykonać z:

- jastrychu cementowego klasy min. C20 zgodnego z normą PN-EN 13813 [20], układanego na warstwie sczepnej,

- betonu klasy min. C16/C20 według normy PN-EN 206 [21], układanego na warstwie sczepnej,

- zapraw naprawczych, np. typu PCC (znacznie rzadziej CC) z systemów naprawy konstrukcji betonowych i żelbetowych, klasy min. R2 zgodnych z normą PN-EN 1504-3 [22], o wytrzymałości na ściskanie przynajmniej 15 MPa, układanych na systemowej warstwie sczepnej.

Parametry wytrzymałościowe betonu płyty i materiału warstwy spadkowej muszą być porównywalne.

Do tradycyjnych betonów i zapraw powinno się dodawać modyfikatory polimerowe (np. na bazie butadienu-styrenu). Minimalna (w najcieńszym miejscu) grubość takiej warstwy spadkowej powinna wynosić 3 cm.

Jeżeli jastrych spadkowy wykonywany jest z suchej zaprawy zarabianej czystą wodą, jego grubość wynika z zaleceń producenta. Grubość w najcieńszym miejscu warstwy spadkowej wykonanej z zapraw typu PCC zależy od wytycznych producenta dotyczących zastosowanej zaprawy.

Jako warstwę sczepną można stosować zaprawy z systemów napraw konstrukcji żelbetowych lub emulsje polimerowe dodawane do wody zarobowej (wiążące są wytyczne producenta materiału przeznaczonego na jastrych spadkowy). Warstwy sczepnej zwykle nie wykonuje się, gdy warstwą spadkową jest zaprawa PCC grubości do 5 mm.

Warstwa użytkowa tarasów z powierzchniowym odprowadzeniem wody

Jastrych dociskowy

Zgodnie z wytycznymi BEB [23] do wykonywania jastrychu dociskowego można zastosować:

- jastrychy cementowe klasy min. C20,

- betony klasy min. C20/C25 zgodne z normą PN-EN 206 [21].

Jastrych dociskowy nie może być deklarowany na zgodność z PN-EN 13813 [20], wymagana jest stosowna ocena techniczna.

Jastrych dociskowy należy dylatować zgodnie z zaleceniami podanymi w odniesieniu do projektowania tarasów ze względu na obciążenia termiczne. Jego grubość powinna wynosić przynajmniej 5 cm.

Okładzina ceramiczna

Płytki okładzinowe powinny spełniać wymogi bezpieczeństwa użytkowania. Należy stosować płytki grup BIa lub AIa, (o nasiąkliwości nieprzekraczającej 0,5%), ewentualnie grup BIb lub AIb (o nasiąkliwości nieprzekraczającej 3%), zgodne z normą PN-EN 14411 [19], mrozoodporne według normy PN-EN ISO 10545-12 [24]. Za mrozoodporne (ze względu na nasiąkliwość nieprzekraczającą 0,5%) należy uznać płytki gresowe.

Odporność na ścieranie, jeżeli stosuje się płytki szkliwione, należy dobierać z uwzględnieniem wymagań i zaleceń normy PN-EN ISO 10545-7 [25] (klasa PEI 4 lub PEI 5) oraz załącznika N do normy PN-EN 14411 [27] (klasa IV lub V).

Wymiary płytek nie powinny przekraczać 33×33 cm. Szerokość spoin nie może być mniejsza niż 5 mm (niezależnie od wymiarów płytek), przy maksymalnym rozmiarze płytek szerokość spoin powinna wynosić 7–8 mm. Zaleca się stosowanie płytek w jasnych kolorach. Powierzchnia okładziny powinna być odpowiednio dylatowana.

Okładzina z kamieni naturalnych

Płytki i płyty z kamieni naturalnych muszą być zgodne z normami:

- PN-EN 12057 [26],

- PN-EN 12058 [27],

- PN-EN 1341 [28].

Kamienie naturalne muszą być mrozoodporne według normy PN-EN 12371:2010 [29] (po 56 cyklach zamarzania – odmarzania spadek wytrzymałości na zginanie, w porównaniu z próbkami niepoddanymi cyklom zamarzania – odmarzania, nie może przekroczyć 20%). Stosowanie wrażliwych na przebarwienia kamieni naturalnych może spowodować powstanie przebarwień.

Zaprawa klejąca

Należy stosować cienkowarstwowe zaprawy klejące klasyfikowane jako C2 S2 lub C2 S1 według normy PN-EN 12004-1. Wymagania dotyczące klejów do okładzin podano w TABELI 2.

Możliwe jest stosowanie klejów, których odkształcalność została określona nienormowymi badaniami, o ile odzwierciedlają one rzeczywiste warunki pracy kleju. Nie zezwala się na stosowanie klejów, których odkształcalność nie została określona.

W wypadku okładzin z kamieni naturalnych zaleca się stosowanie szybkowiążących i szybkoschnących zapraw klejących przeznaczonych do płytek z kamieni naturalnych (wymóg bezwzględny przy kamieniach wrażliwych na przebarwienia).

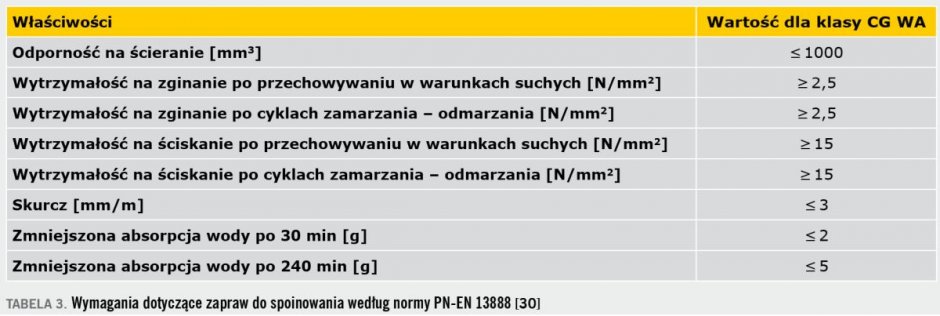

Zaprawa spoinująca

Do spoinowania należy stosować przeznaczone specjalnie do tarasów/balkonów cementowe zaprawy do spoinowania klasyfikowane jako CG2 WA (o zmniejszonej absorpcji wody i wysokiej odporności na ścieranie) według normy PN-EN 13888 [30]. Wymagania sformułowane w tym dokumencie podano w TABELI 3.

W odniesieniu do okładzin z kamieni naturalnych zaleca się stosowanie szybkowiążących i szybkoschnących zapraw spoinujących przeznaczonych do płytek z kamieni naturalnych (jest to wymóg bezwzględny przy kamieniach wrażliwych na przebarwienia).

Literatura

1. PN-EN 14891:2017-03, „Wyroby nieprzepuszczające wody stosowane w postaci ciekłej pod płytki ceramiczne mocowane klejami – Wymagania, metody badań, ocena i weryfikacja stałości właściwości użytkowych, klasyfikacja i znakowanie”.

2. PN-EN 13707:2013-12, „Elastyczne wyroby wodochronne. Wyroby asfaltowe na osnowie do pokryć dachowych. Definicje i właściwości”.

3. PN-EN 13956:2013-06 „Elastyczne wyroby wodochronne. Wyroby z tworzyw sztucznych i kauczuku do pokryć dachowych. Definicje i właściwości”.

4. M. Rokiel, „Poradnik. Hydroizolacje w budownictwie. Projektowanie. Wykonawstwo” wyd. III, Grupa MEDIUM, Warszawa 2019.

5. PN-EN 15814 + A2:2015-02, „Grubowarstwowe powłoki asfaltowe modyfikowane polimerami do izolacji wodochronnej – Definicje i wymagania”.

6. „Warunki techniczne wykonania i odbioru robót budowlanych”. Część C. „Zabezpieczenia i izolacje”. Zeszyt 4. „Izolacje wodochronne tarasów”. ITB, Warszawa 2016.

7. ZDB Merkblatt „Außenbeläge. Belagskonstruktionen mit Fliesen und Platten außerhalb von Gebäuden”, 2019.

8. PN-EN 15651-4:2017-03 02, „Kity niestrukturalne stosowane w złączach budynków i przejściach dla pieszych – Część 4: Kity stosowane do przejść dla pieszych”.

9. PN-EN ISO 6946:2017-10, „Komponenty budowlane i elementy budynku – Opór cieplny i współczynnik przenikania ciepła – Metoda obliczania”.

10. Rozporządzenie Ministra Rozwoju z dnia 16 września 2020 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU z 2020 r., poz. 1608).

11. PN-EN ISO 13788:2013-05, „Cieplno-wilgotnościowe właściwości komponentów budowlanych i elementów budynku – Temperatura powierzchni wewnętrznej konieczna do uniknięcia krytycznej wilgotności powierzchni i kondensacja międzywarstwowa – Metody obliczania”.

12. PN-EN 13970:2006/A1:2007, „Elastyczne wyroby wodochronne – Wyroby asfaltowe do regulacji przenikania pary wodnej – Definicje i właściwości”.

13. PN-EN 13984:2013-06, „Elastyczne wyroby wodochronne – Wyroby z tworzyw sztucznych i kauczuku do regulacji przenikania pary wodnej – Definicje i właściwości”.

14. PN-EN 13163+A2:2016-12, „Wyroby do izolacji cieplnej w budownictwie – Wyroby ze styropianu (EPS) produkowane fabrycznie – Specyfikacja”.

15. PN-B-20132:2005, „Wyroby do izolacji cieplnej w budownictwie – Wyroby ze styropianu (EPS) produkowane fabrycznie – Zastosowania”.

16. PN-EN 13164+A1:2015-03, „Wyroby do izolacji cieplnej w budownictwie. Wyroby z polistyrenu ekstrudowanego (XPS) produkowane fabrycznie. Specyfikacja”.

17. PN-EN 13165+A2:2016-08, „Wyroby do izolacji cieplnej w budownictwie – Wyroby ze sztywnej pianki poliuretanowej (PU) produkowane fabrycznie – Specyfikacja”.

18. DIN 4108-10:2015-12, „Wärmeschutz und Energie‑Einsparung in Gebäuden – Teil 10: Anwendungsbezogene Anforderungen an Wärmedämmstoffe – Werkmäßig hergestellte Wärmedämmstoffe”.

19. PN-EN 14411:2016-09, „Płytki ceramiczne – Definicja, klasyfikacja, właściwości, ocena i weryfikacja stałości właściwości użytkowych i znakowanie”.

20. PN-EN 13813:2003, „Podkłady podłogowe oraz materiały do ich wykonania – Materiały – Właściwości i wymagania”.

21. PN-EN 206+A1:2016-12, „Beton – Wymagania, właściwości, produkcja i zgodność”.

22. PN-EN 1504-3:2006, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 3: Naprawy konstrukcyjne i niekonstrukcyjne”.

23. BEB Merkblatt, „Hinweise für Estriche im Freien, Zement-Estriche auf Balkonen und Terrassen”, VII 1999.

24. PN-EN ISO 10545-12:1999, „Płytki i płyty ceramiczne – Oznaczanie mrozoodporności”.

25. PN-EN ISO 10545-7:2000, „Płytki i płyty ceramiczne – Oznaczanie odporności na ścieranie powierzchni płytek szkliwionych”.

26. PN-EN 12057:2015-04, „Wyroby z kamienia naturalnego – Płyty modułowe – Wymagania”.

27. PN-EN 12058:2015-04, „Wyroby z kamienia naturalnego – Płyty posadzkowe i schodowe – Wymagania”.

28. PN-EN 1341:2013-05, „Płyty z kamienia naturalnego do zewnętrznych nawierzchni drogowych – Wymagania i metody badań”.

29. PN-EN 12371:2010, „Metody badań kamienia naturalnego – Oznaczanie mrozoodporności”.

30. PN-EN 13888:2010, „Zaprawy do spoinowania płytek – Definicje i wymagania techniczne”.

31. PN-EN 12004-1:2017-03, „Kleje do płytek ceramicznych – Część 1: Wymagania, ocena i weryfikacja stałości właściwości użytkowych, klasyfikacja i znakowanie”.