Wyroby hydroizolacyjne typu folia w płynie - błędy recepturowe

Klasyfikacja folii w płynie | Dyspersje polimerowe stosowane do produkcji folii w płynie | Jak zniszczyć dyspersję polimerową | Napełniacze w foliach w płynie

Wyroby hydroizolacyjne typu folia w płynie cz. 1. Błędy recepturowe i ich wpływ na jakość wyrobów

Liquid film waterproofing products used in construction. Part 1: Recipe errors and their impact on the quality of products

Aby wyprodukować folię w płynie o odpowiedniej jakości i jednocześnie optymalnej cenie, należy stosować wyłącznie takie surowce, które zostały ocenione jako przydatne do stosowania w recepturze, w określonej, wynikającej z badań, ilości.

Tymczasem większość producentów zamiast na badaniach opiera się przy ustalaniu receptur na rekomendacjach producentów surowców.

Zobacz także

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

ABSTRAKT |

|---|

|

W artykule omówiono rodzaje hydroizolacyjnych wyrobów polimerowych typu folia w płynie stosowanych do wykonywania powłok wodoszczelnych w budownictwie. Przedstawiono najczęstsze problemy jakościowe polimerowych powłok wodoszczelnych i przyczyny ich występowania. Określono wymagania jakościowe zawarte w krajowych i europejskich zaleceniach technicznych, nakreślono błędy w wymaganiach i sposobach prowadzenia badań oraz ocen jakości, a także wskazano sposoby naprawienia tych błędów. |

|

The article discusses the types of waterproofing polymer products (liquid foil) used to make waterproof coatings in construction. The most frequent quality problems of watertight polymer films and their causes were presented. The qualitative requirements included in national and European technical recommendations were defined and errors in the requirements and methods of testing and quality assessment were pointed out. Ways to fix these errors were identified. |

Wyroby potocznie nazywane foliami w płynie to wodorozcieńczalne zawiesiny napełniaczy w wodorozcieńczalnej dyspersji polimerowej (kopolimerowej) z dodatkami celowymi.

Zastosowane na podłożu budowlanym (cegle, betonie, gładzi cementowej) mają za zadanie zapewnić wodoszczelność – ochronić podłoże przed działaniem wody w tzw. pomieszczeniach mokrych (łazienkach, pralniach), basenach, częściach podziemnych budynków, a także na balkonach i tarasach.

Powłoki uzyskane z folii w płynie nie stanowią warstwy ostatecznej (nie mają bezpośredniego kontaktu z wodą), lecz stosowane są międzywarstwowo w systemach z innymi powłokami malarskimi lub płytkami ceramicznymi.

Klasyfikacja folii w płynie

Folie w płynie produkowane są w postaci jedno- lub dwuskładnikowej (dyspersyjno-cementowe, na bazie dyspersji reaktywnych). Wyroby te mogą być wytwarzane także jako materiały rozpuszczalnikowe, niekoniecznie wodorozcieńczalne, jak przyjęto powszechnie.

Produkowane są także materiały wodoszczelne suche (cementowo‑polimerowe), w których polimer stosowany jest w postaci redyspergowalnej. Odrębną grupę materiałów powłokowych wodoszczelnych stanowią materiały hydroizolacyjne bitumiczne.

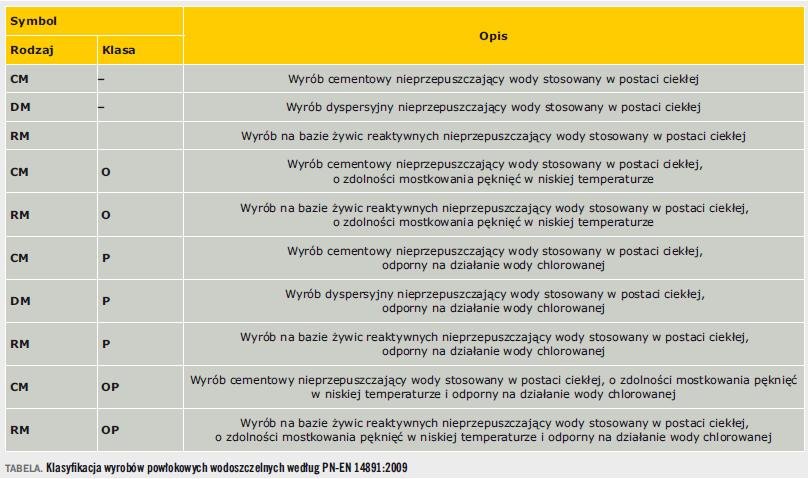

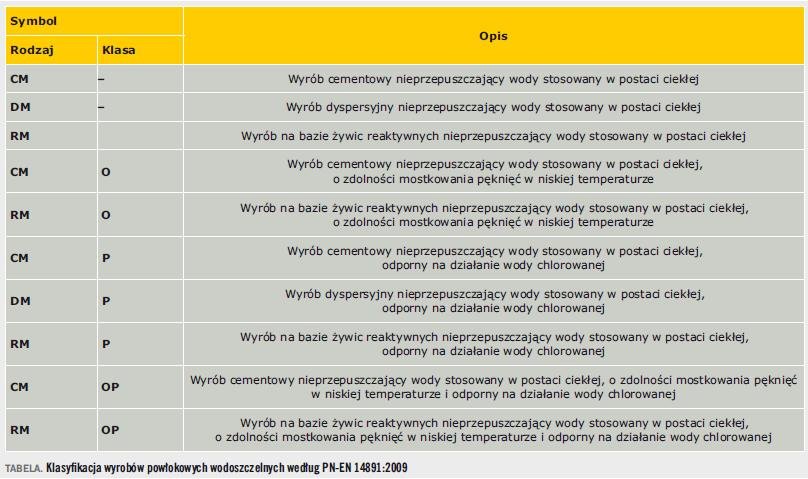

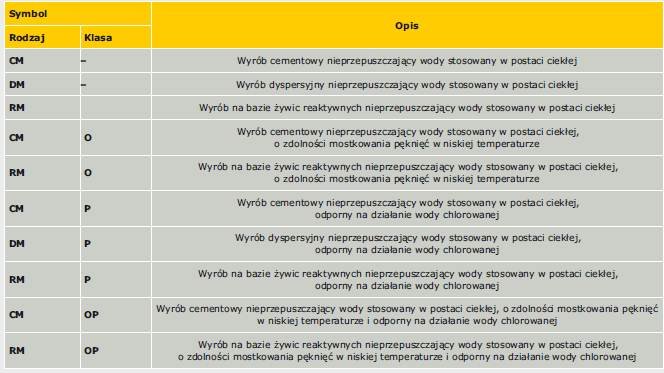

Klasyfikację różnych wyrobów powłokowych zapewniających wodoszczelność podłoży budowlanych według normy PN-EN 14891:2009 „Wyroby nieprzepuszczające wody stosowane w postaci ciekłej pod płytki ceramiczne mocowane klejami. Wymagania, metody badań, ocena zgodności, klasyfikacja i oznaczenie” przedstawiono w tabeli.

Dyspersje polimerowe stosowane do produkcji folii w płynie

Producenci wytwarzają tego typu wyroby w oparciu o rekomendacje i receptury dostawców surowców, przy czym stosują dyspersje kopolimerowe o niskiej (ujemnej lub bliskiej 0°C) temperaturze zeszklenia.

Niestety, zagadnienia związane z technologią i chemią dyspersji polimerowych są mylone i przedstawiane w niewłaściwy sposób, nawet przez producentów dyspersji polimerów, dlatego wymagają wyjaśnienia.

Każda dyspersja polimerowa cechuje się temperaturą, w której tworzona jest jednolita powłoka. Powstaje ona w wyniku koalescencji (zlepiania się) cząstek polimeru. Jest to tzw. minimalna temperatura tworzenia powłoki (MFFP).

Aby jednak cząstki polimeru mogły połączyć się ze sobą, musi zajść pewna przemiana na granicy cząstek tegoż polimeru. Przemiany te polegają na „zmiękczaniu” powierzchni cząstki polimeru, dzięki czemu staje się on bardziej plastyczny i podatny na zlepianie się z innymi cząstkami.

Woda odparowująca z układu powoduje zagęszczanie stężenia cząstek polimeru i w wyniku wywieranego ciśnienia łączenie się ich między sobą.

Jeżeli cząstki są niedostatecznie „zmiękczone”, powierzchnia styku jednej cząstki z innymi jest ograniczona. Proces ten możemy porównać do próby połączenia ze sobą kilkuset piłek futbolowych.

Wyobraźmy sobie, że na płaskiej powierzchni rozkładamy napompowane piłki futbolowe, tak aby było między nimi jak najmniej wolnej przestrzeni (ułożenie w ścisku – stan MTTP). Z racji sferycznego kształtu każdej z piłek nie są one do siebie idealnie dopasowane.

Aby dopasować je doskonale do siebie, należy nieco zaburzyć ich sferyczny kształt i „zmiękczyć” je przez lekkie spuszczenie powietrza. Powstała w ten sposób „plastyczność” piłek pozwala na ich idealne dopasowanie, tak aby nie było żadnych przestrzeni pomiędzy nimi.

Stan ten wyrażany jest w stopniach Celsjusza jako temperatura zeszklenia (Tg), czyli temperatura, w której polimer przechodzi ze stanu szklistego w plastyczny (ze stanu kruchego lub elastycznego wymuszonego w stan wysokoplastyczny).

Aby zatem powstała odpowiednio szczelna powłoka, cząstki polimeru muszą być najpierw „zmiękczone” w odpowiedniej dla nich temperaturze (Tg), dzięki czemu utworzą one dalej powłokę w odpowiedniej temperaturze (MTTP).

Wynika z tego, że Tg < MTTP. Zależność ta nie dotyczy wyłącznie dyspersji polimerowych używanych do produkcji folii w płynie, lecz wszystkich materiałów malarskich dyspersyjnych (farb dyspersyjnych, szpachlówek, mas tynkarskich, gruntów).

Temperatura zeszklenia nie powinna być równa minimalnej temperaturze tworzenia powłoki z uwagi na to, że dyspersja polimerowa mogłaby nie zdążyć utworzyć odpowiedniej powłoki jednocześnie w tej samej temperaturze, w której zachodzi „zmiękczanie”, a także przez niepewność pomiarową w analizie Tg i MTTP.

Zaleca się, aby Tg była co najmniej o 3–4°C niższa od MTTP i dotyczy to każdej dyspersji polimerowej stosowanej do produkcji dyspersyjnych materiałów malarskich. Każda dyspersja mająca Tg wyższą od MTTP nie będzie dawać dobrych jakościowo powłok, tak w foliach w płynie, jak w gruntach, masach tynkarskich czy farbach dyspersyjnych, z racji nieutworzenia jednolitej powłoki. Mieszanie różnych dyspersji w jednym wyrobie malarskim (każdym) jest również niedopuszczalne.

Należy również podkreślić, że rozpowszechniona przez dystrybutorów surowców teoria twardych i kruchych powłok z dyspersji polimerów o wysokiej temperaturze zeszklenia jest nieprawdziwa. Funkcjonuje mianowicie mit mówiący, że dyspersja polimerowa np. o Tg = 60°C utworzy powłokę kruchą i twardą, zatem nieodpowiednią jakościowo.

Należy w takim wypadku zadać pytanie: jaka jest MTTP tej dyspersji? Zazwyczaj jest niższa od Tg, a wynosić może np. 20°C. Oznacza to, że taka dyspersja nie jest prawidłowo przygotowana, gdyż zasada Tg < MTTP nie jest spełniona. Dyspersja ta utworzy powłokę niepełnowartościową, ale jednak o średnich parametrach dopiero wtedy, gdy zostanie wysuszona w temperaturze rzędu 63–65°C (wyższej od Tg = 60°C).

Uzyskana wówczas powłoka stanie się elastyczna i jednocześnie twarda, choć nie tak bardzo, jak wtedy, gdyby ta dyspersja przygotowana była według zasady Tg < MTTP. Do modyfikowania tych temperatur nie można stosować żadnych koalescentów, które negatywnie wpływają na jakość otrzymanej powłoki1.

Przy doborze dyspersji polimerowej do produkcji folii w płynie można się spotkać z rekomendacjami zachodnich koncernów chemicznych, według których Tg takiej dyspersji musi być na poziomie 0°C lub ma być ujemne, najlepiej w granicach –10°C. Takie dyspersje zazwyczaj mają MTTP na poziomie 2–5°C, jest zatem spełniony warunek Tg < MTTP.

Gdy jednak wykonuje się z ich udziałem próbki folii w płynie i przeprowadza badania wodoszczelności, okazuje się, że nie dają zadowalających wyników, a zaznaczyć należy, że te dyspersje (o ujemnej temperaturze szklenia) nie należą do najtańszych. Dlaczego tak się dzieje?

Tu również należy zagłębić się w technologię syntezy dyspersji polimerowych. Aby uzyskać dyspersję kopolimerową styrenowo‑akrylową np. o Tg = –10°C, należy zastosować w syntezie znacznie więcej monomerów o niskiej temperaturze zeszklenia, niż styrenu (Tg = 100°C).

Takim monomerem jest np. akrylan butylu (Tg = –54°C). Styren jest monomerem tanim, akrylan butylu wielokrotnie od niego droższym. Jeżeli producent przygotuje dyspersję z większościowym udziałem akrylanu butylu, uzyska dyspersję o Tg = –10°C, ale i bardzo wysokiej cenie, przez co dyspersja ta nie będzie atrakcyjna cenowo.

Panaceum producenta dyspersji polimerowej będzie przygotowanie dyspersji polimerowej z większościowym udziałem styrenu i doprowadzenie Tg do poziomu –10°C za pomocą plastyfikatorów, czyli substancji, które spowodują stałą plastyczność polimeru. Taka dyspersja przed plastyfikowaniem ma Tg na poziomie 32°C, a po dodaniu 16% plastyfikatora X oznaczona temperatura zeszklenia wynosi –9,5°C.

Producent dyspersji wprowadzi takie dane do karty informacyjnej i zacznie polecać tę dyspersję jako przydatną do stosowania w foliach w płynie, w myśl rekomendacji, że musi mieć ona Tg ujemną.

Folia w płynie wytworzona z udziałem takiej dyspersji nigdy nie będzie stanowić bariery wodoszczelnej, nie mówiąc już o spełnieniu wymagań jakiejkolwiek normy, gdzie wymagane jest wykonanie badania wodoszczelności metodą przesiąkliwości.

Plastyfikator pozostały w powłoce jest substancją nielotną, co oznacza, że nie odparowuje, lecz cały czas ją plastyfikuje. Jest to swoisty emulgator, który gdy tylko dostanie wody, natychmiast wchłania ją w powłokę i powoduje przesiąkanie, czyli brak wodoszczelności.

Wyjątkiem są plastyfikowane dyspersje poli(ocyanu winylu), gdzie plastyfikowanie cząstki polimeru zachodzi w nieco inny sposób niż w dyspersjach akrylowych czy styrenowo-akrylowych.

Jaki ma sens stosowanie dyspersji o Tg < 0°C? Nie ma żadnego. Wystarczy zastosować dobrze przygotowaną dyspersję polimerową (Tg < MTTP), a nawet dyspersja o Tg = 80°C będzie dawać elastyczne powłoki, pod warunkiem, że rozpocznie wysychanie w takiej właśnie temperaturze, a zakończy w temperaturze nieco wyższej od MTTP.

Ponadto czy jest sensowne wymaganie nadzwyczajnej elastyczności od powłoki gr. 1–2 mm, która przecież jest nakładana na stosunkowo sztywnym betonie, cegle czy tynku cementowym (o niewyobrażalnie wyższej sztywności w stosunku do powłoki)?

Jeżeli użyjemy do produkcji folii w płynie dyspersji polimerowej o parametrach Tg ~6°C i MTTP ~12°C, uzyskamy materiał tworzący elastyczną powłokę w standardowej temperaturze pokojowej.

Nie możemy jednak zawierzać informacjom podawanym przez producentów dyspersji w kartach technicznych, gdyż zazwyczaj pochodzą one z teoretycznych obliczeń (temperatura zeszklenia i temperatura tworzenia powłoki) lub są danymi uzyskanymi z pomiarów i analiz dyspersji polimerowej plastyfikowanej.

Aby dobrać właściwą dyspersję polimerową, należy przeprowadzić wiele badań, które pozwolą jednoznacznie stwierdzić jakość i przydatność do sporządzania tak folii w płynie, jak innych materiałów malarskich.

Koalescenty, czyli jak zniszczyć dyspersję polimerową

Do produkcji dyspersyjnych materiałów malarskich nie należy stosować koalescentów, czyli substancji, które tylko pozornie pomagają utworzyć powłokę. Koalescenty to rozpuszczalniki organiczne o wysokich temperaturach wrzenia (powyżej 200°C), niskiej prężności par i niskiej lotności.

Są to najczęściej eteroglikole lub estry kwasu izomasłowego, które nie rozpuszczają się w wodzie. Brak rozpuszczalności w wodzie powoduje ich nietrwałe zawieszenie w wodzie i spoiwie w postaci kropel, których rozmiar zależy od intensywności mieszania. Krople te jednak zawsze są większe od cząstek dyspersji polimerowej i nie są w stanie zadziałać tak, jak ich producent wskazuje.

Koalescenty obniżają rzeczywiście MTTP dyspersji polimerowej, ale wpływają negatywnie na właściwości wytrzymałościowe powstałej powłoki.

Wyparowująca woda z mieszaniny dyspersji z koalescentem, który nie był rozpuszczalny w wodzie, wskutek różnic temperatur wrzenia i prężności par wyparuje najpierw, a dopiero po pewnym czasie wyparuje koalescent.

Brak synchronizacji parowania spowoduje częściowe utworzenie powłoki po odparowaniu wody, a parujący później koalescent pozostawi po sobie dziury w powłoce, które osłabią ją mechanicznie oraz pod względem odporności na wodę, co ma szczególne znaczenie w przypadku folii w płynie.

Przeprowadzone badania wpływu różnych koalescentów na jakość powłok malarskich dyspersyjnych w każdym wypadku wykazały ich negatywny wpływ na jakość powłok. Każdy wyrób malarski można wytworzyć na odpowiednio dobranej dyspersji polimerowej – nie wymaga ona stosowania dodatków w postaci koalescentów.

Napełniacze w foliach w płynie

Każdy napełniacz krystaliczny (węglan wapnia, dolomit i inne) wymaga prawidłowego procesu dyspergowania. Dyspergowanie prowadzone musi być przy odpowiednio dobranych dodatkach dyspergująco-mostkujących (DDM), których ilość nie może wynikać z rekomendacji producenta, lecz być efektem poszukiwań tej zapewniającej odpowiednie cechy pasty napełniaczowej i wyrobu.

Bez stosowania właściwego procesu dyspergowania w odpowiednich urządzeniach (nie mogą to być powszechnie rekomendowane disolwery z błędami konstrukcyjnymi, np. podwójną tarczą, niepełną tarczą, tarczą zamontowaną nie w osi kadzi, z silnikiem o zbyt małej mocy itp.) nie można przygotować żadnego dyspersyjnego materiału malarskiego.

Bardzo ważny jest odpowiedni dobór napełniaczy pod względem ich uziarnienia. Podstawowym błędem w produkcji wszelkich wyrobów malarskich jest różnicowanie uziarnień napełniacza, tzn. stosowanie dwóch uziarnień tego samego napełniacza, np. o górnym odcięciu d98 na poziomie 10 mm i 20 mm.

Wystarczy zastosowanie napełniacza odciętego na sicie 20 mm, w którym przecież znajduje się już frakcja pośrednia, drobna i mączka. Kolejnym błędem jest stosowanie napełniacza gruboziarnistego, np. o uziarnieniu od 100 do 200 mm, który, zgodnie z obiegową opinią, poprawia przyczepność.

Otóż nic bardziej mylnego – napełniacz o takiej średnicy ma bardzo małą powierzchnię właściwą, a przecież wiadomo, że rośnie ona wraz ze spadkiem uziarnienia. Dodatkowo, jak pokazują badania, owe wystające napełniacze osłabiają tylko powłokę zarówno pod względem przyczepności, jak i wodoszczelności (napełniacz gruboziarnisty wystaje ponad powłokę, czyli przerywa jej ciągłość).

Jedynym uzasadnieniem stosowania takich uziarnień jest to, że tworzą chropowatą powierzchnię i w ten sposób ułatwiają nanoszenie dalszych warstw, np. kleju do glazury (zminimalizowany jest efekt ślizgania się kleju po powłoce). Jednakże ta zaleta jest mało istotna w obliczu negatywnego wpływu na wodoszczelność i przyczepność do podłoża i międzywarstwową.

Podsumowanie

Powierzenie jakości nad swoimi wyrobami producentom surowców jest przyczyną niezgodności z normami wytwarzanych materiałów powłokowych, a także ich kiepskiej jakości. Rekomendowane surowce nie dają dobrych rezultatów, a błędne procesy technologiczne powodują nieświadome niszczenie wyrobów już podczas ich produkcji.

A przecież można produkować szybciej, lepiej i taniej, a jednocześnie uzyskać wysoką jakość i niską cenę wsadu. Jest to możliwe wyłącznie dzięki badaniom nad jakością surowców, mającym na celu określenie optymalnego poziomu ich dozowania i wpływu na wszystkie parametry wyrobu.

Nie można oceniać wyłącznie wpływu na przyczepność, wodoszczelność czy odporność na wodę chlorowaną, gdyż dany surowiec może negatywnie wpłynąć na inne właściwości (szczególnie proces koagulacji spoiwa w czasie składowania wyrobu). Przeprowadzanie właściwych badań jest kluczem do sukcesu cenowego i jakościowego.