Cementy niskoemisyjne w suchych mieszankach chemii budowlanej – zielony kierunek rozwoju

Low-emission cements in dry mixes of construction chemical materials – green direction of development

Do 2050 r. sektor cementowy dążyć będzie do osiągnięcia neutralności pod względem emisji dwutlenku węgla w całym łańcuchu wartości – klinkier, cement, beton, budownictwo i (re)karbonizacja (ang. Clinker, Cement, Concrete, Construction, Carbonation) – inaczej zwane podejściem 5xC, fot. www.cembureau.eu

Niskoemisyjne technologie produkcyjne oraz produkty o obniżonej emisyjności mogą zapewnić nam bezpieczną, zrównoważoną i zieloną przyszłość. Branża cementowa od wielu lat stara się podążać w kierunku neutralności klimatycznej, działając w różnych strategicznych obszarach procesów produkcyjnych mających na celu obniżenie śladu węglowego w końcowym produkcie. Jedną z zasadniczych „zielonych” zmian jest powolne wypieranie przez niskoemisyjne cementy cementów czystoklinkierowych z grupy CEM I. To zmiana nie tylko stricto ekologiczna, ale także jakościowa w aspekcie rosnących wymagań dotyczących trwałości, czy też dodatkowych specjalnych właściwości, jakie zagwarantować mogą jedynie cementy ze specjalnymi kompozycjami opartymi na składnikach nieklinkierowych.

Wprowadzenie

Zatrzymanie zmian klimatu jest dzisiaj jednym z największych wyzwań cywilizacji. Postępująca na wielką skalę degradacja naszych zasobów naturalnych w połączeniu z industrializacją obszarów zarezerwowanych dotąd tylko dla natury potęguje oddziaływanie efektu cieplarnianego. Zjawisko globalnego ocieplenia spowodowane zwiększającą się emisją gazów cieplarnianych do atmosfery inicjuje gwałtowne zjawiska pogodowe, wpływając na cały ekosystem naszej planety.

„Zielony ład”, zielona transformacja czy strategia zrównoważonego rozwoju dotyczą wszystkich gałęzi przemysłu i stanowią jedyną logiczną alternatywę, aby zmiany klimatyczne zatrzymać, a dzięki temu uratować Ziemię i jej mieszkańców przed konsekwencjami tych zmian. Każde działanie mogące mieć istotny wpływ na obniżenie emisji gazów cieplarnianych, powodując spowolnienie procesu globalnego ocieplenia, jest wartością nadrzędną w długoterminowych „zielonych” mapach drogowych wyznaczonych zarówno w wielu krajach, jak i w wielu firmach.

Takie działania mają także odzwierciedlenie w przyjmowanych nowych przepisach dotyczących branży budowlanej. W Komisji Europejskiej trwają prace w kierunku formalnego uwzględniania wymagań środowiskowych przy ocenie wyrobów budowlanych oraz całych konstrukcji obiektów budowlanych.

O czym przeczytasz w artykule:

|

Artykuł opisuje zmiany, jakie zajdą w ofercie cementów przeznaczonych do segmentu suchych zapraw. Ponadto omówiono wyzwania związane z redukcją emisji CO2 i możliwości produkcji niskoemisyjnych cementów. Low-emission cements in dry mixes of construction chemical materials – green direction of developmentThe article describes the future changes in the offer of cements intended for the segment of dry mortars. In addition, the challenges related to the reduction of CO2 emissions and the possibilities of producing low-carbon cements have been described. |

Ważną rolę w ocenie wpływu na środowisko dla wyrobów budowlanych odgrywa ich ślad węglowy wyrażony poziomem wpływu na potencjał globalnego ocieplenia. W tym kontekście strategia dekarbonizacji branży budowlanej będzie miała podstawy formalne.

W dłuższej perspektywie, wszyscy producenci wyrobów budowlanych będą musieli się mierzyć z wymaganiami rynku dotyczącymi konieczności komunikacji nie tylko unikalnych cech wyróżniających ich produkt, ale także przekazywania i uzupełnienia informacji na temat cech środowiskowych swoich wyrobów, np. w formie deklaracji środowiskowych typu III. To duży krok w kierunku świadomego zarządzania poziomem emisyjności.

Zgodnie z normami EN 15804 [1] oraz ISO 14025 [2] deklaracja środowiskowa III typu (EPD – ang. Environmental Product Declarations) zawiera komplet informacji o oddziaływaniach środowiskowych wyrobu budowlanego w deklarowanych cyklach powstawania i życia wyrobu.

Przemysł cementowy od lat aktywnie poszukuje rozwiązań oraz technologii pozwalających obniżyć emisję CO2. Oprócz aspektu ekologicznego, równie ważną rolę odgrywa aspekt ekonomiczny. Koszty związane z emisją CO2 rosną z roku na rok, to oczywista inwestycja w przyszłość i zieloną transformację całej europejskiej gospodarki, ale również znaczne obciążenie przemysłu ciężkiego, a w konsekwencji końcowych odbiorców produktów.

Nowoczesne technologie produkcji cementu, a także optymalizacja procesów produkcyjnych, jak również stosowanie paliw alternatywnych jako nośników energii w procesie wypalania klinkieru prowadzą do osiągnięcia zamierzonych celów klimatycznych opisanych przez branżę.

Europejskie Stowarzyszenie Przemysłu Cementowego CEMBUREAU opracowało mapę drogową zakładającą osiągnięcie neutralności klimatycznej dla całkowitego łańcucha wartości w układzie promującym współpracę w łańcuchu wartości: klinkier–cement–beton–budownictwo–karbonatyzacja, tzw. 5×C (ang. Clinker, Cement, Concrete, Construction, Carbonation) [3]. Z założenia strategia ta opiera się na poprawie efektywności energetycznej, stosowaniu paliw alternatywnych, rozwinięciu cementów z dodatkami mineralnymi, optymalizacji w procesie projektowania mieszanek betonowych oraz rozwoju technologii wychwytywania i magazynowania lub wykorzystania CO2.

Punktem kontrolnym skuteczności podjętych działań dla branży cementowo-betonowej jest osiągnięcie do 2030 r. redukcji emisji CO2 o 40% w całym łańcuchu wartości. W ramach przedstawionej strategii 5×C już teraz można podjąć szybkie i efektywne działania pozwalające na istotne zmniejszenie emisji CO2 w wyniku powszechniejszego stosowania cementów niskoklinkierowych (niskoemisyjnych) oraz optymalizacji procesu wykonywania konstrukcji poprzez zastosowanie betonów zaprojektowanych za pomocą „zielonego” podejścia, zapewniających wydłużenie okresu eksploatacji konstrukcji/elementu/wyrobu poprzez zwiększenie trwałości.

Trwałość odpowiada pośrednio za wpływ środowiskowy związany z eliminacją działań naprawczych i remontowych. Każdy dodatkowy proces konieczny do wydłużenia czasu eksploatacji konstrukcji betonowej wiąże się z dodatkową emisją, zużyciem materiałów i wykorzystaną energią.

Możliwości normowe produkcji cementów niskoklinkierowych

Obecnie cement portlandzki CEM I jest najczęściej stosowanym spoiwem w recepturach suchych mieszanek. Można szacować, że na rynku krajowym rocznie wykorzystywane jest obecnie ok. 0,8–1 mln ton tego spoiwa do wytworzenia suchych mieszanek chemii budowlanej [4, 5], co stanowi ok. 4–5% sprzedaży cementu w kraju [4].

Produkowane są dwie odrębne grupy wyrobów, różniących się zasadniczo właściwościami i przeznaczeniem, w których wykorzystywane są:

a) cementy portlandzkie (zwłaszcza CEM I),

b) cementy glinowe.

W recepturach suchych mieszanek chemii budowlanej wykorzystywane są przede wszystkim cementy wytwarzane z klinkieru portlandzkiego, spełniające wymagania kilku różnych dokumentów odniesienia:

- EN 197-1 [6] – normy europejskiej dotyczącej cementów powszechnego użytku,

- PN-B-19707 [7] – normy krajowej dotyczącej cementów powszechnego użytku o właściwościach specjalnych,

- EN 14216 [8] – normy europejskiej dotyczącej cementów o niskim cieple hydratacji,

oraz wdrożonej w ubiegłym roku:

- EN 197-5 [9] – normy europejskiej, będącej rozszerzeniem normy EN 197-1 o nowe rodzaje cementów z większą zawartością nieklinkierowych składników głównych cementu.

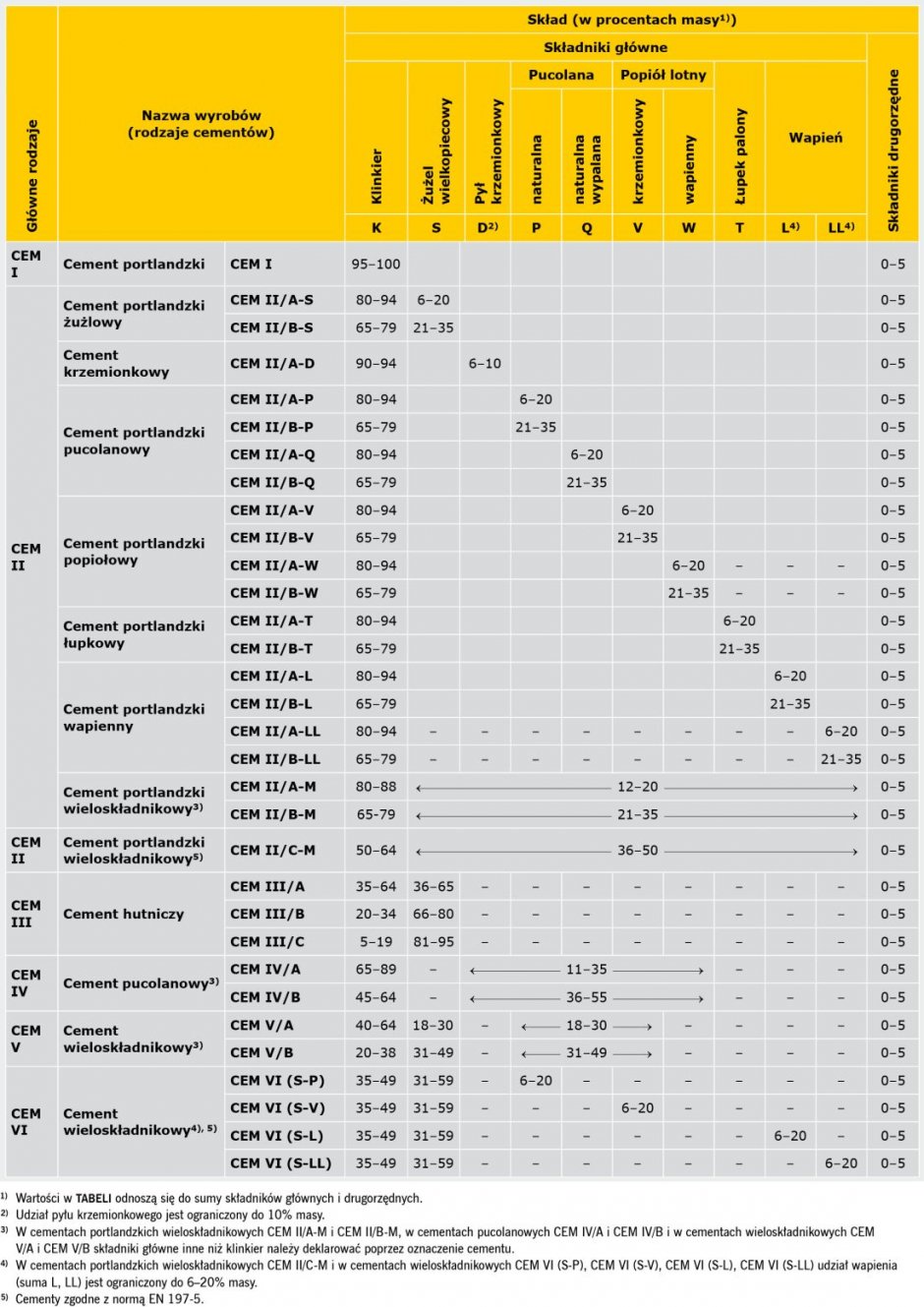

Zapisy ww. norm pozwalają na produkcję bardzo szerokiego asortymentu cementów, różniących się zarówno zawartością nieklinkierowych składników głównych, jak i klasami wytrzymałości (TABELE 1–2).

TABELA 1. Skład cementów wg norm europejskich EN 197-1 [6] oraz EN 197-5 [9]

1) Wartości w TABELI odnoszą się do sumy składników głównych i drugorzędnych.

2) Udział pyłu krzemionkowego jest ograniczony do 10% masy.

3) W cementach portlandzkich wieloskładnikowych CEM II/A-M i CEM II/B-M, w cementach pucolanowych CEM IV/A i CEM IV/B i w cementach wieloskładnikowych CEM V/A i CEM V/B składniki główne inne niż klinkier należy deklarować poprzez oznaczenie cementu.

4) W cementach portlandzkich wieloskładnikowych CEM II/C-M i w cementach wieloskładnikowych CEM VI (S-P), CEM VI (S-V), CEM VI (S-L), CEM VI (S-LL) udział wapienia (suma L, LL) jest ograniczony do 6–20% masy.

5) Cementy zgodne z normą EN 197-5.

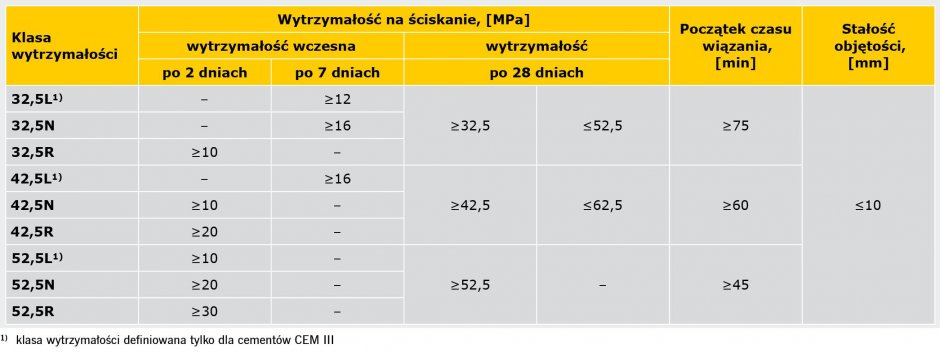

TABELA 2. Właściwości mechaniczne i fizyczne cementów

1) klasa wytrzymałości definiowana tylko dla cementów CEM III

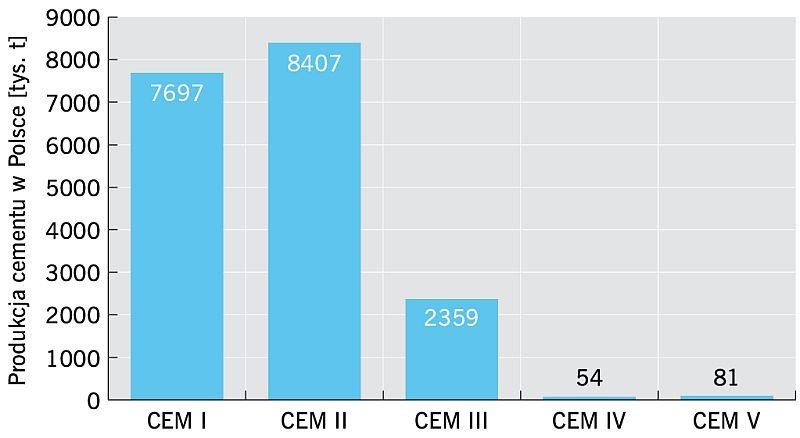

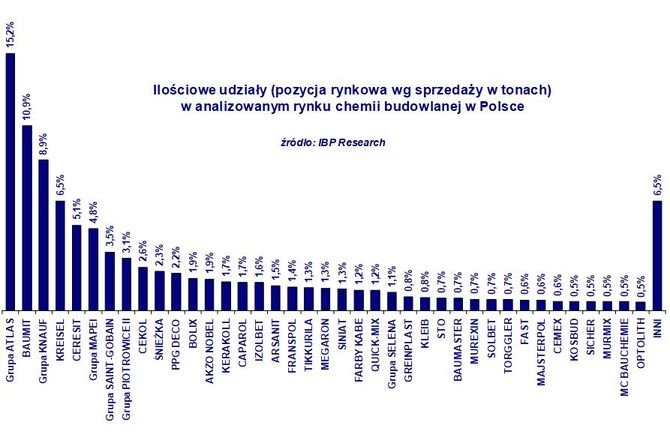

Wymienione w TABELI 1 szerokie możliwości produkcji cementów z dodatkami mineralnymi są w znacznym stopniu wykorzystywane przez branżę cementową. Udział cementów CEM I bez dodatków w 2020 r. wynosił ok. 41% (RYS. 1) [10]. Należy natomiast podkreślić, że możliwości te nie są jak dotąd w pełni wykorzystane we wszystkich segmentach budownictwa. Dotyczy to szczególnie produkcji suchych zapraw, bazujących niemal wyłącznie na cementach CEM I.

Cementy glinowe stanowią wyłącznie dodatek stosowany w recepturach niektórych wyrobów (np. spoiny, kleje i wylewki szybkowiążące) w celu znaczącego przyspieszenia wiązania i twardnienia produktu. Znacznie rzadziej stanowią one samodzielne spoiwo w recepturach suchych mieszanek. Podstawą podziału cementów glinowych jest zawartość tlenku glinu Al2O3. Cementy glinowo-wapienne o zawartości Al2O3 w granicach 35–58% objęte są wymaganiami normy europejskiej EN 14647:2006 [11], natomiast cementy wysokoglinowe nie mają dokumentu odniesienia i produkowane są najczęściej w oparciu o krajowe oceny techniczne.

Cementy w suchych zaprawach

Dotychczasowa wiedza dotycząca wykorzystania do produkcji suchych zapraw cementów innych niż CEM I nie jest duża. Wynika to z kilku czynników, wśród których należy wymienić przede wszystkim:

- stałą dostępność stosowanych dotychczas cementów portlandzkich CEM I,

- brak wykorzystania teoretycznej i praktycznej wiedzy dotyczącej stosowania cementów z dodatkami, takimi jak popiół lotny, żużel wielkopiecowy czy wapień,

- przyzwyczajenia i niezmienność receptur mieszanek ze względu na komplikacje procesu zmian,

- stereotypowe i błędne przekonanie o gorszej jakości cementów z dodatkami w porównaniu do cementów CEM I.

Tymczasem zachodzące obecnie zmiany wymuszają na producentach szersze zainteresowanie takimi cementami, z przeprowadzeniem prac badawczych i przeprojektowaniem receptur włącznie. Zmiana tradycyjnego podejścia na nowoczesne, otwarte podejście powinna zatem być wymuszona nie tylko ogromnymi kosztami ekologicznymi związanymi z wysoką emisyjnością cementów z dużą zawartością klinkieru, ale także niedocenianymi wciąż właściwościami cementów ze składnikami nieklinkierowymi.

Rolę cementu w suchych mieszankach opartych na spoiwie cementowym i cementowo-wapiennym opisano w kilku publikacjach [12–15]. Asortyment wyrobów na bazie cementu i wapna jest bardzo szeroki. Do produktów na bazie tych spoiw zalicza się:

- zaprawy murarskie,

- tynki cementowo-wapienne,

- zaprawy specjalne (naprawcze, montażowe itp.),

- tynki dekoracyjne,

- spoiny,

- betony i podkłady podłogowe,

- masy samopoziomujące,

- kleje do okładzin,

- kleje do systemów ociepleń,

- gładzie,

- a także specjalistyczne produkty renowacyjne.

Cement jest ponadto składnikiem dwukomponentowych zapraw wodoszczelnych stosowanych do hydroizolacji balkonów, tarasów, basenów oraz różnego rodzaju zbiorników.

We wszystkich wymienionych grupach produktowych spoiwo cementowe odgrywa istotne znaczenie w kształtowaniu właściwości tych wyrobów. Należy podkreślić, że w wielu z tych grup wyrobów cementy z dodatkami będą idealnym rozwiązaniem w miejsce dotychczas stosowanych cementów CEM I. Z całą pewnością dotyczy to szczególnie zapraw murarskich, podkładów, betonów i tynków oraz gładzi, gdzie dodatki typu popiół czy żużel poprawiają właściwości robocze zapraw i wpływają bardzo korzystnie na ich długoterminową trwałość, z uwagi na znaczny przyrost wytrzymałości po dłuższym okresie wiązania i twardnienia.

Szczególnie ciekawym rozwiązaniem dla tego typu zapraw mogą być cementy wieloskładnikowe, np. CEM II/B-M (S-V), które wykorzystują synergistyczny efekt oddziaływania popiołu i żużla [16], pozwalając na skuteczną aplikację zarówno w niezaawansowanych technologicznie zaprawach, jak i wysokiej jakości wyrobach, w których stosuje się na szerszą skalę dodatki chemiczne. Składniki cementu takie jak kamień wapienny czy żużel wielkopiecowy, oprócz poprawy urabialności, zapewniają ponadto nieco jaśniejszy odcień zapraw i betonów z nich wykonanych.

Cementy z kamieniem wapiennym doskonale sprawdzają się w produktach cementowo-wapiennych, a obecność mączki wapiennej w składzie może pozwalać na ograniczenie drogiego wapna hydratyzowanego w recepturach zapraw. Cementy wapienne wykazują ponadto podwyższone wytrzymałości w początkowym okresie wiązania i twardnienia [16–18]. To bardzo korzystna cecha, którą można wykorzystać w recepturach produktów wymagających stosunkowo szybkiego użytkowania po aplikacji, takich jak na przykład kleje do ociepleń i do płytek czy hydroizolacje. Te cementy są stosunkowo mało stosowane w suchych mieszankach i wymagają szerszych badań, jednakże dotychczasowe doświadczenia wskazują, że mogą być z powodzeniem stosowane jako zamienniki cementu CEM I, zwłaszcza w klasie wytrzymałości 42,5R.

Szczególne obawy co do stosowania cementów z dodatkami mineralnymi dotyczą klejów do płytek. Z technologicznego punktu widzenia to bardzo wymagająca grupa wyrobów, z uwagi na konieczność stosowania cementów szybkotwardniejących, klasy wytrzymałości co najmniej 42,5R (a optymalnie klasy 52,5R) [14]. Nie bez znaczenia są tutaj także wysokie wymagania normowe, w szczególności dotyczące klejów o przyczepności w klasie C2 i dodatkowo deklarowane jako odkształcalne (oznaczenia: S1 lub S2).

Z wymienionych powodów na krajowym rynku pojawiają się rozwiązania w postaci cementów z dodatkami o najwyższej klasie wytrzymałości, a szczególną uwagę należy zwrócić na cement CEM II/A-V w klasie wytrzymałości 52,5R, który łączy w sobie zalety „szybkich” cementów CEM I oraz korzyści wynikające ze stosowania aktywnego pucolanowo składnika, tj. popiołu lotnego krzemionkowego. Cement ten doskonale sprawdza się również przy produkcji wyrobów prefabrykowanych wymagających oprócz szybkiego rozwoju wytrzymałości wczesnej, także odpowiedniego utrzymania właściwości reologicznych. Należy jednakże podkreślić, że zastosowanie każdego nowego rodzaju cementu wymaga przeprowadzenia szerokich badań i nie zawsze będzie wiązało się z zastąpieniem dotychczasowego rozwiązania w oparciu o ten sam skład. Bardzo często zmiana cementu wymusza zmianę domieszek chemicznych w celu poprawy kompatybilności współpracy w układzie spoiwo–domieszka oraz uzyskania zakładanych właściwości.

W TABELI 3 pokazano możliwości zastosowania różnego rodzaju cementów w poszczególnych grupach suchych mieszanek chemii budowlanej.

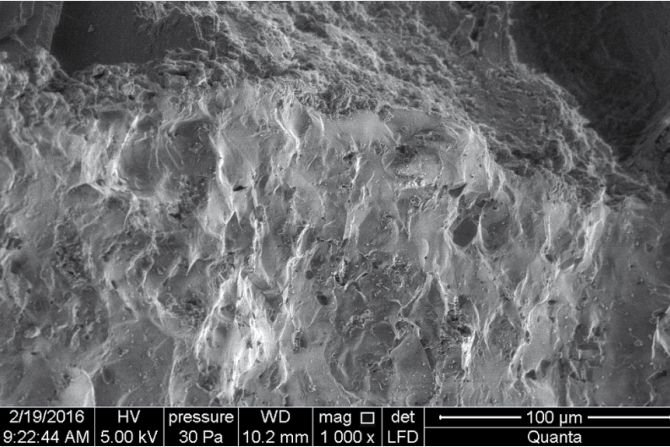

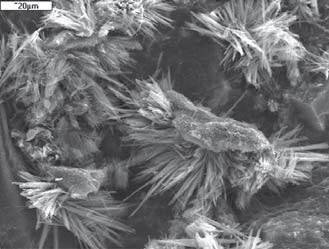

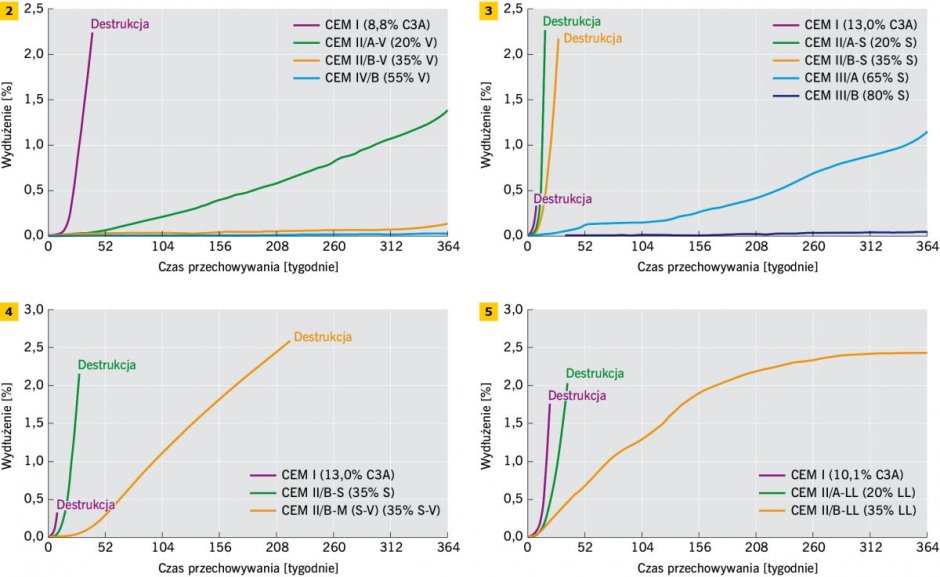

Korzyści ze stosowania cementów zawierających popiół lotny, granulowany żużel wielkopiecowy czy kamień wapienny są w branży cementowej znane od lat [16–19]. Składniki te wpływają bardzo korzystnie na trwałość betonów i zapraw, co pokazano na przykładzie badań odporności na korozję chemiczną (RYS. 2–5).

RYS. 2–5. Zmiany liniowe zapraw cementowych wykonanych z różnych cementów przechowywanych przez 7 lat w roztworze Na2SO4: cementy popiołowe (2), cementy żużlowe (3), cementy popiołowo-żużlowe (4) i cementy wapienne (5); rys.: [18]

Dodatki popiołu lotnego krzemionkowego V, granulowanego żużla wielkopiecowego S oraz kamienia LL znacząco zmniejszają zmiany liniowe zapraw, które nawet po wieloletnim przechowywaniu w roztworze korozyjnym nie ulegają zniszczeniu [18].

I tutaj wracamy do trwałości produktów wykonanych na cementach o niższej zawartości klinkieru. Cementy portlandzkie nie zapewniają zazwyczaj odpowiedniej odporności betonów i zapraw na korozję chemiczną czy biologiczną. Wprowadzając do cementu składnik mineralny, pozaklinkierowy możliwe jest zdecydowane zwiększenie odporności takich cementów czy też wyrobów z nich wykonanych, a eksploatowanych w środowisku agresywnym.

Autorzy niniejszej publikacji prowadzą szeroki program badawczy różnych grup wyrobów z segmentu suchych zapraw z zastosowaniem cementów niskoklinkierowych, co będzie przedmiotem osobnych publikacji.

Wnioski

- Przemysł cementowy od lat prowadzi szereg działań oraz inwestycji proekologicznych, obniżając niekorzystne oddziaływanie na środowisko. Związane jest to z długoterminowym zobowiązaniem branży cementowej do prowadzenia gospodarki zrównoważonej i neutralnej pod względem emisji dwutlenku węgla.

- W ramach długofalowej strategii unijnej opisywanej jako „Zielony Ład” branża cementowa zrzeszona w CEMUREAU opracowała „mapę drogową” wyznaczającą cel redukcji CO2 o 80% do 2050 r. Mapę tę uzupełniono „podejściem w 5 punktach”, promującym inicjatywy proekologiczne dla produkcji klinkieru, cementu, betonu, szeroko pojętego budownictwa oraz dla procesów związanych z karbonatyzacją.

- Krajowy rynek cementów podlega obecnie szerokim zmianom w kierunku „zielonych” cementów, pozwalających na obniżenie wskaźnika klinkierowego w cemencie i na redukcję emisji szkodliwych zanieczyszczeń (głównie CO2).

- Jednym z głównych dokumentów opisujących ślad węglowy produktu oraz jego wpływ na środowisko na każdym etapie jego produkcji i wykorzystania są deklaracje środowiskowe producenta.

- Stosowanie cementów niskoemisyjnych, z nieklinkierowymi składnikami, takimi jak: popiół lotny, granulowany żużel wielkopiecowy czy kamień wapienny ma uzasadnienie technologiczne z uwagi na szereg korzyści wynikających z ich stosowania w suchych zaprawach i betonach.

- Zastosowanie każdego nowego rodzaju cementu w recepturach suchych zapraw i betonów wymaga przeprowadzenia szerokich badań sprawdzających użyteczność i trwałość.

Rozwój i wdrażanie technologii materiałów budowlanych CEMEX jest częścią globalnego networku ds. badań i rozwoju, na czele z Centrum Badań CEMEX z siedzibą w Szwajcarii.

Literatura

1. PN-EN 15804+A2:2020-03, „Zrównoważenie obiektów budowlanych. Deklaracje środowiskowe wyrobu. Podstawowe zasady kategoryzacji wyrobów budowlanych”.

2. PN-EN ISO 14025:2010, „Etykiety i deklaracje środowiskowe. Deklaracje środowiskowe III typu. Zasady i procedury”.

3. Strona internetowa „Stowarzyszenia Producentów Cementu”: https://www.polskicement.pl/mapa-drogowa-2050/.

4. P. Kijowski, „Przemysł cementowy w Polsce. Stan obecny i perspektywy rozwoju. Jakość cementu – program „Pewny Cement”, prezentacja Stowarzyszenia Producentów Cementu na Konferencji „ZAKOBUILDING”, Zakopane, 9–12.03.2011.

5. „Rynek chemii budowlanej w Polsce. Edycja 2021”, raport analityczny IBP Research.

6. PN-EN 197-1:2012, „Cement. Część 1: Skład, wymagania i kryteria zgodności dotyczące cementów powszechnego użytku”.

7. PN-B-19707:2013-10, „Cement. Cement specjalny. Skład, wymagania i kryteria zgodności”.

8. PN-EN 14216:2005-09, „Skład, wymagania i kryteria zgodności dotyczące cementów specjalnych o bardzo niskim cieple hydratacji”.

9. PN-EN 197-5:2021-07, „Cement. Część 5: Cement portlandzki wieloskładnikowy CEM II/C-M i cement wieloskładnikowy CEM VI".

10. Strona internetowa „Stowarzyszenia Producentów Cementu”:

https://www.polskicement.pl/wyniki-przemyslu-cementowego-2020.

11. PN-EN 14647:2007, „Cement glinowo-wapniowy. Skład, wymagania i kryteria zgodności”.

12. S. Chłądzyński, Ł. Bąk, „Rola cementu w kształtowaniu właściwości suchych mieszanek chemii budowlanej”, „IZOLACJE” 11/12/2011, s. 32–35.

13. S. Chłądzyński, A. Wójcik, Ł. Bąk, „Wybrane aspekty roli cementu w kształtowaniu właściwości wyrobów chemii budowlanej”, Konferencja „Dni Betonu” 2014, s. 401–410.

14. S. Chłądzyński, K. Walusiak, „Wpływ wytrzymałości cementu na właściwości klejów do płytek”, „IZOLACJE” 5/2017, s. 58–62.

15. S. Chłądzyński, K. Walusiak, „Wpływ wytrzymałości cementu na właściwości klejów do ociepleń”, „IZOLACJE” 4/2018, s. 38–42.

16. S. Chłądzyński, A. Garbacik, „Cementy wieloskładnikowe w budownictwie”, Stowarzyszenie Producentów Cementu, Kraków 2008.

17. W. Kurdowski, „Chemia cementu”, Wydawnictwo Naukowe PWN, Warszawa 1991.

18. S. Chłądzyński, „Odporność cementu na agresję siarczanową w świetle badań długoterminowych”, Konferencja „Dni Betonu”, s. 441–456, Wisła, 11–13.10.2004.

19. A.M. Neville, „Właściwości betonu”, wyd. IV, Polski Cement, Kraków 2000.