Kompozyt wapienno-konopny jako materiał termoizolacyjny ścian zewnętrznych

Lime-hemp composite as a thermal insulation material for external walls

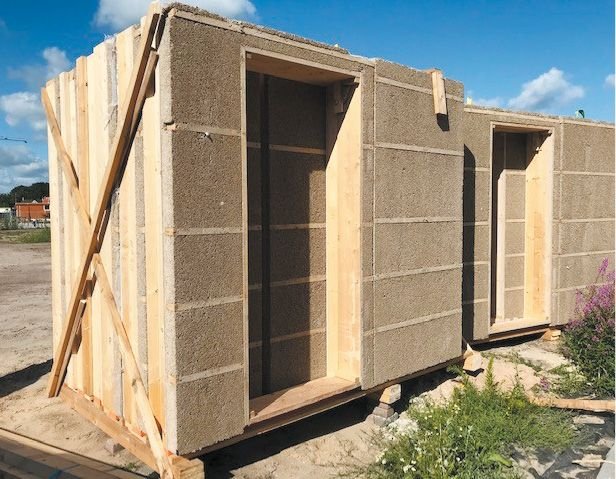

Kompozyt wapienno-konopny jest stosowany jako izolacyjne wypełnienie szkieletu nośnego, głównie drewnianego, fot. https://hempblockusa.com

Zgodnie z ideą budownictwa zrównoważonego dąży się obecnie do ograniczenia zużycia surowców nieodnawialnych oraz emisji gazów cieplarnianych w sektorze budownictwa. Jedną z metod jest stosowanie materiałów budowlanych niskoprzetworzonych.

Artykuł skupia się na głównym zastosowaniu kompozytu wapienno-konopnego, czyli izolacji termicznych ścian zewnętrznych. Autor przedstawia właściwości cieplne i wytrzymałościowe kompozytu.

Lime-hemp composite as a thermal insulation material for external walls

The article focuses on the main application of the lime-hemp composite, i.e. thermal insulation of external walls. The author presents thermal and strength properties of the composite.

***

Dobrym rozwiązaniem jest wykorzystanie materiałów pochodzenia roślinnego. Rośliny w czasie wzrostu pochłaniają duże ilości dwutlenku węgla, w efekcie czego możliwe jest uzyskanie materiału budowlanego o ujemnym śladzie węglowym. Przykładem są takie materiały jak kostki słomy, mieszanka gliny i słomy (glina lekka) oraz kompozyt na bazie paździerzy konopnych lub lnianych.

Konopie przemysłowe są roślinami o wysokiej zdolności absorpcji dwutlenku węgla z atmosfery. W ciągu czteromiesięcznego wzrostu potrafią osiągnąć wysokość do 3–4 m. Z łodygi konopi pozyskuje się dwa półprodukty stosowane w budownictwie. Pierwszym są włókna konopne otaczające drewniany rdzeń łodygi. Wykorzystuje się je do produkcji materiałów izolacyjnych w postaci mat lub w postaci luźnej.

Drugim składnikiem są paździerze konopne uzyskane z drewnianego rdzenia łodygi. Są one stosowane jako kruszywo organiczne w kompozycie wapienno-konopnym pełniącym funkcję izolacji termicznej. Kompozyt ten jest to materiał budowlany oparty na spoiwie na bazie wapna hydratyzowanego oraz wypełniaczu w postaci paździerzy konopnych. Początki jego zastosowania sięgają lat 80. XX wieku, kiedy we Francji poszukiwano materiału do wypełnienia ubytków w ścianach szachulcowych. Z upływem czasu, oprócz wykorzystania w renowacjach starych budynków, znalazł zastosowanie w izolowaniu nowo wznoszonych ścian. Wykorzystywany jest głównie jako izolacja ścian zewnętrznych o drewnianej konstrukcji szkieletowej. Znajduje również zastosowanie w izolowaniu ścian wewnętrznych, docieplaniu istniejących ścian murowanych zewnętrznych, a także izolowaniu podłóg i dachów. Artykuł skupia się na głównym zastosowaniu kompozytu, czyli izolacji termicznych ścian zewnętrznych.

Składniki kompozytu

Kruszywo organiczne kompozytu, czyli paździerze konopne, są to połamane na kawałki w procesie dekortykacji, zdrewniałe części łodygi konopi przemysłowych (włóknistych) (FOT. 1).

Wykorzystywane są różne frakcje paździerzy. Rozmiar ma wpływ na wiele parametrów, między innymi na przewodnictwo cieplne oraz wytrzymałość mechaniczną [1, 2]. Mieszanka paździerzy powinna być oczyszczona z włókien oraz pyłu, ponieważ wpływają one niekorzystnie na jakość kompozytu, m.in. zwiększają zapotrzebowanie na wodę i spoiwo, wydłużają proces wysychania, zwiększają ryzyko rozwoju korozji biologicznej oraz wpływają negatywnie na przebieg procesu wiązania spoiwa (pyły). Paździerze charakteryzują się wysoką porowatością rzędu 80% [3], wpływającą na dobre parametry izolacyjne kompozytu wapienno-konopnego [4, 5], ale również na wysoką nasiąkliwość [1].

Podstawowym spoiwem w kompozycie jest wapno hydratyzowane. Jest to spoiwo o niskiej wytrzymałości mechanicznej oraz charakteryzuje się długotrwałym okresem wiązania w procesie karbonatyzacji.

W celu przyspieszenia procesów wiązania, poprawy odporności na wodę oraz poprawy wytrzymałości stosowane są dodatki w postaci naturalnego wapna hydraulicznego [6] oraz materiałów pucolanowych [1, 7]. Pucolany zawierają aktywne tlenki krzemu i glinu, które w obecności wody reagują z wapnem hydratyzowanym, tworząc spoiwo hydrauliczne. Z uwagi na zasadowy odczyn wapna paździerze konopne chronione są przed korozją biologiczną. Wapno umożliwia również przepływ pary wodnej przez przegrodę wykonaną z kompozytu.

Przygotowując mieszankę wapienno-konopną, kolejność dozowania składników nie jest ściśle określona. W literaturze spotyka się różne procedury. Możliwe jest wymieszanie paździerzy ze spoiwem na sucho, a następnie dodawanie wody aż do uzyskania odpowiedniej konsystencji.

Innym sposobem jest wstępne namoczenie paździerzy wodą, a następnie dodanie spoiwa w postaci suchej i wymieszanie lub dodanie płynnego zaczynu spoiwa do paździerzy konopnych. Proporcje spoiwa do paździerzy są ustalane w zależności od planowanego miejsca zastosowania mieszanki oraz od oczekiwanych efektów dotyczących poziomu izolacyjności cieplnej i wytrzymałości.

Techniki izolowania ścian

FOT. 2. Mieszanka ułożona w tymczasowym deskowaniu, wypełniająca ścianę ze szkieletem ustawionym centralnie względem grubości ściany; fot.: P. Brzyski

Kompozyt wapienno-konopny nie jest materiałem wykorzystywanym do wykonywania elementów nośnych. Stosowany jest jako izolacyjne wypełnienie szkieletu nośnego, głównie drewnianego. Istnieje kilka technik wykonywania termoizolacji ścian przy użyciu kompozytu wapienno-konopnego. Warstwa ścienna kompozytu stanowi samodzielną izolację termiczną, bez dodatkowych materiałów izolacyjnych. Przy grubości warstwy około 400 mm możliwe jest spełnienie obecnych wymagań cieplnych stawianych ścianom zewnętrznym przez Warunki Techniczne. Powierzchnie przegrody wykańcza się zwykle tynkiem wapiennym od zewnątrz i glinianym od wewnątrz, w celu zachowania otwartości dyfuzyjnej przegrody.

Najpowszechniejszym sposobem izolowania ścian mieszanką wapienno-konopną jest monolityczne wypełnianie szkieletu izolacją w deskowaniu tymczasowym, np. z płyt OSB lub sklejki wodoodpornej (FOT. 2).

Oś szkieletu konstrukcyjnego umieszczona jest zwykle centralnie względem grubości ściany. Wysokość deskowania, przynajmniej z jednej strony, powinna umożliwiać prawidłowe zagęszczenie (zwykle nie przekracza 60 cm).

Deskowanie mocowane jest do szkieletu przy pomocy wkrętów, a w celu uzyskania odpowiedniego dystansu (otuliny słupa izolacją) stosuje się rurki plastikowe, przez które prowadzi się wkręty (FOT. 2).

FOT. 3. Mieszanka ułożona w deskowaniu jednostronnie traconym, wypełniająca ścianę ze szkieletem ustawionym po wewnętrznej stronie; fot.: [8]

Po wykonaniu izolacji rurki są demontowane, a pozostałe po nich otwory wypełniane mieszanką wapienno-konopną. Po umieszczeniu mieszanki w deskowaniu zagęszcza się ją w kilku warstwach. Zagęszczanie odbywa się w sposób ręczny przy użyciu drewnianych elementów. Mieszanka nie może być zbyt intensywnie zagęszczana, ponieważ wzrost gęstości powoduje spadek zdolności do izolowania termicznego.

Słupy drewniane otoczone są izolacją o odczynie alkalicznym, co stanowi ochronę przed owadami i rozwojem pleśni. Po związaniu i stwardnieniu izolacja również usztywnia konstrukcję szkieletową. Stosowane mieszanki spoiw oraz wzajemne przewiązanie paździerzy konopnych po zagęszczeniu mieszanki umożliwiają demontaż deskowania bezpośrednio po jego wypełnieniu zagęszczoną mieszanką. Jednak znaczne ilości wody zawartej w mieszance skutkują, w zależności od warunków otoczenia, długotrwałym okresem wysychania ścian.

Możliwe jest również umieszczenie szkieletu ściennego po wewnętrznej stronie ściany i zastosowanie jednostronnego deskowania traconego w postaci płyt na bazie włókna drzewnego, płyt MgO lub innych elementów niezakłócających przepływu pary wodnej przez przegrodę. Stanowią one wewnętrzną okładzinę ścienną (FOT. 3).

Rozwiązaniem jest również zastosowanie maty trzcinowej lub wiklinowej, która przyspieszy wysychanie mieszanki wapienno-konopnej od strony wewnętrznej oraz będzie stanowiła podłoże oraz wzmocnienie pod tynk wewnętrzny gliniany lub wapienny.

W przypadku umieszczenia słupów po wewnętrznej stronie ściany izolacja z mieszanki wapienno-konopnej nie otacza słupów, a w związku z tym istnieje ryzyko odspojenia się warstwy izolacji od szkieletu. Aby temu zapobiec, stosuje się drewniane łaty mocowane poziomo do słupów w rozstawie około 60 cm. Przewiązują one warstwę kompozytu ze słupami.

Stosując wewnętrzne deskowanie tracone, możliwa jest również aplikacja mieszanki wapienno-konopnej przy użyciu agregatu natryskowego (FOT. 4). Zgodnie z tą techniką izolowania ścian mieszanka układana jest na traconym deskowaniu ściennym pod ciśnieniem na wymaganą grubość. Ciśnienie zapewnia odpowiedni poziom zagęszczenia.

Kolejną techniką izolowania ścian kompozytem jest zastosowanie bloczków ściennych. Na rynku światowym oferowane są bloczki o różnych kształtach i grubościach, przeznaczone do łączenia na zaprawę (FOT. 5) lub na pióro–wpust (FOT. 6). Bloczki mogą zawierać drążenia w celu zmniejszenia ciężaru lub przyspie-szenia procesu wysychania i wiązania od wewnątrz. Bloczki zwykle nie pełnią funkcji nośnej, a jedynie stanowią izolacyjne wypełnienie szkieletu konstrukcyjnego (FOT. 7), chociaż produkowane są również bloczki nośne, bez konieczności wykonywania drewnianego szkieletu.

Zaletą wykorzystania bloczków wysuszonych do stanu powietrznosuchego jest minimalizowanie procesów mokrych przy wznoszeniu ściany i znacznemu skróceniu ulega okres wysychania ścian. Technika izolowania ścian bloczkami może również być połączona z monolityczną izolacją. Wówczas warstwa bloczków stanowi izolacyjne tracone deskowanie jedno lub dwustronne.

Stosowane są również elementy ścienne wielkoformatowe – prefabrykaty (FOT. 8). Rama drewniana prefabrykatu może pełnić funkcję konstrukcji nośnej w ścianie. Istotne jest odpowiednie usztywnienie ramy, aby zapobiec odkształceniom i spękaniom w czasie transportu prefabrykatów. Aktualnie nie są one jeszcze szeroko dostępne, wykonywane są głównie pod indywidualny projekt.

Parametry cieplne

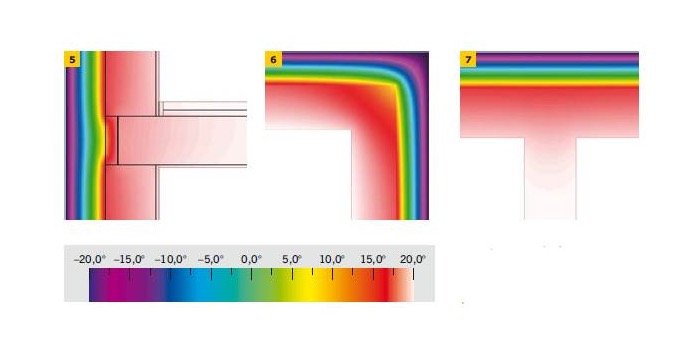

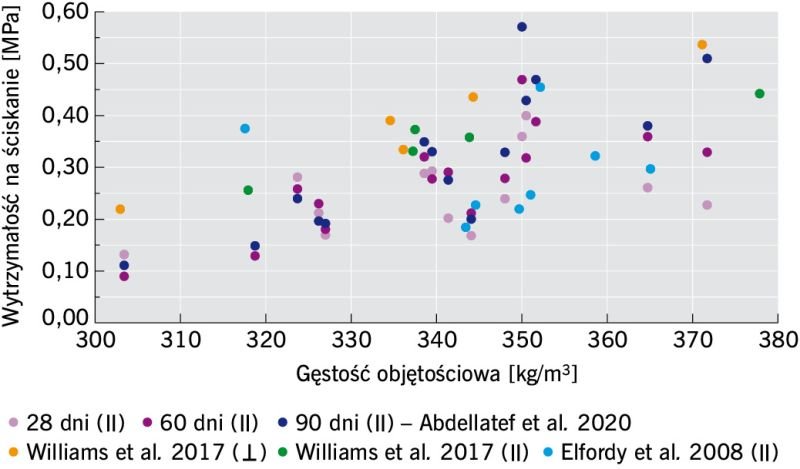

Kompozyt charakteryzuje się współczynnikiem przewodzenia ciepła rzędu 0,078–0,151 W/(m∙K). Jest to przykładowy zakres wartości przedstawiony w wybranej literaturze [5, 7, 13]. Na jego wartość wpływ mają takie czynniki technologiczne, jak m.in. stopień zagęszczenia, stosunek wagowy spoiwa do paździerzy, frakcja paździerzy, kierunek ułożenia paździerzy oraz rodzaj spoiwa. Gęstość objętościowa kompozytu, która przede wszystkim zależy od proporcji wagowej paździerzy do spoiwa oraz od siły zagęszczenia, ma wyraźny związek z przewodnictwem cieplnym kompozytu (RYS. 1).

RYS. 1. Zależność przewodnictwa cieplnego kompozytu od jego gęstości objętościowej. Znak „II” oznacza przepływ ciepła w kierunku równoległym do kierunku zagęszczania, znak „ I ” oznacza przepływ ciepła w kierunku prostopadłym do kierunku zagęszczania.; rys.: oprac. P. Brzyski na podstawie badań [4, 14–19]

Materiał stosowany jako izolacja ścienna charakteryzuje się zwykle gęstością objętościową w zakresie 300–400 kg/m3. Parametrem, od którego zależy współczynnik przewodzenia ciepła, jest również porowatość, wynosząca w przypadku kompozytu wapienno-konopnego około 70–85% [19–21]. Struktura porowata wynika z obecności porowatego kruszywa (paździerzy), ale również z wolnych przestrzeni pomiędzy zagęszczonymi paździerzami. Kompozyt ma anizotropowe właściwości związane z przewodzeniem cieplnym. Paździerze konopne w czasie zagęszczania mieszanki mają tendencję do układania się włóknami prostopadle do kierunku zagęszczania. Poprzez kierunek zagęszczenia możliwe jest ukierunkowanie włókien względem kierunku przepływu strumienia ciepła.

Wg badań [22] kompozyt zagęszczony w kierunku równoległym do przepływu ciepła charakteryzował się przewodzeniem cieplnym o 16% mniejszym niż kompozyt zagęszczony prostopadle do kierunku przepływu ciepła.

Kolejnym parametrem cieplnym charakteryzującym kompozyt jest pojemność cieplna rzędu 1000–1600 J/(kg∙K), w zależności od receptury [1, 7, 20, 23, 24]. Właściwość ta odpowiada za zdolności akumulowania ciepła przez kompozyt, co wpływa pozytywnie na zachowanie stateczności cieplnej pomieszczeń.

Woolley i Bevan [20] przytaczają kalkulacje dotyczące strat ciepła przez przegrodę ścienną z kompozytu. Zgodnie z wynikami, średnie straty ciepła w ciągu 24 godz. wyniosły 0,11 W/(m2·K), pomimo tego, że zmierzona wartość współczynnika przenikania ciepła dla tej ściany wyniosła 0,29 W/(m2·K). Jest to przykład tego, jak wydajność cieplna materiału poddanego zmiennym warunkom otoczenia może się różnić w porównaniu z obliczoną wydajnością cieplną opartą na wynikach pomiarów cieplnych w stanie ustalonym.

Parametry wytrzymałościowe

RYS. 2. Zależność wytrzymałości na ściskanie od gęstości objętościowej. Znak „II” oznacza ściskanie w kierunku równoległym do kierunku zagęszczania, znak „ I ” oznacza ściskanie w kierunku prostopadłym do kierunku zagęszczania.; rys.: oprac. P. Brzyski na podstawie badań [4, 17, 27]

Kompozyt charakteryzuje się wytrzymałością na ściskanie rzędu 0,23–0,85 MPa [5, 26] oraz wytrzymałością na zginanie rzędu 0,05–0,24 MPa [5]. Są to przykładowe rzędy wielkości dla wybranych na podstawie literatury receptur. Taki poziom wytrzymałości jest wystarczający do przeniesienia obciążeń własnych oraz bocznych.

Wytrzymałość na ściskanie i zginanie kompozytu zależy od takich samych czynników technologicznych jak przewodnictwo cieplne. Wyraźny wpływ na wytrzymałość ma gęstość objętościowa kompozytu (RYS. 2).

Zwiększanie udziału spoiwa w mieszance wapienno-konopnej lub udziału składników hydraulicznych i pucolanowych w mieszance spoiwa powoduje wzrost wytrzymałości. Jednak zabiegi te spowodują również pogorszenie parametrów izolacyjności cieplnej.

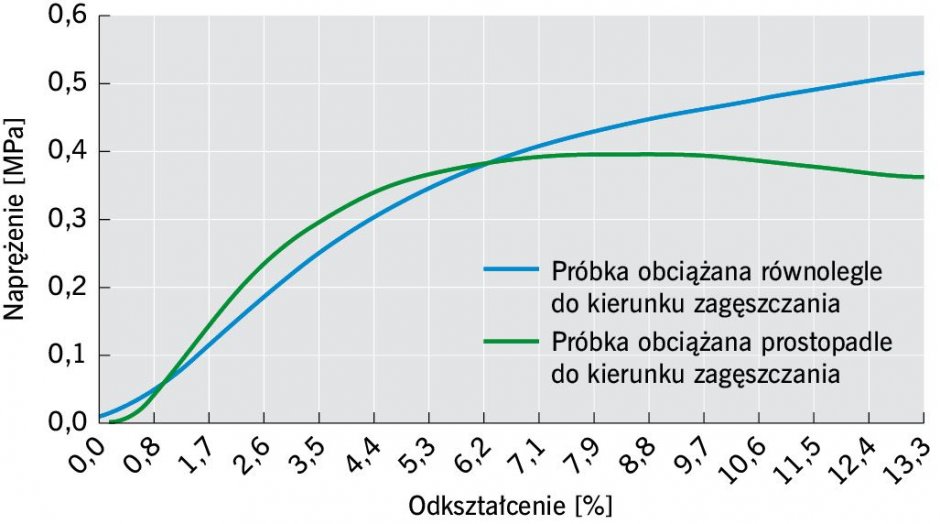

RYS. 3. Wykres zależności naprężenie–odkształcenie próbek ściskanych osiowo; rys.: oprac. P. Brzyski na podst. [22]

Kompozyt charakteryzuje się specyficzną formą zniszczenia w badaniu wytrzymałości na ściskanie – różną w zależności od kierunku przyłożenia obciążenia. Na RYS. 3 pokazano przykładowy wykres zależności naprężenie–odkształcenie ściskanych próbek w kierunku równoległym i prostopadłym do kierunku zagęszczania.

W przypadku obciążenia równoległego do kierunku zagęszczania w pierwszej fazie obciążania kompozyt zachowuje się sprężyście, wzrost naprężenia jest znaczny, a poziom odkształcenia niewielki. W tej fazie o wytrzymałości decyduje spoiwo. W drugiej fazie obciążenia można zaobserwować zmianę nachylenia wykresu. Następuje znaczny wzrost odkształceń przy powolnym przyroście naprężeń. W tej fazie, po zerwaniu wiązania w wyniku zniszczenia matrycy, paździerze konopne ulegają kompresji, eliminując tym samym pory technologiczne (przestrzenie powietrzne między paździerzami).

Zaprezentowane badanie zakończono przy odkształceniu równym 13,3%, ponieważ próbka była wizualnie uszkodzona, możliwe byłe jej rozkruszenie w dłoni. Na podstawie wykresu trudno jest określić maksymalne naprężenie niszczące próbkę. W literaturze przyjmowano wytrzymałość, odczytując naprężenie w miejscu załamania wykresu (przejścia z fazy sprężystej w plastyczną). W przypadku obciążania w kierunku prostopadłym do kierunku zagęszczania, w pierwszej fazie sprężystego zachowania, próbka wykazuje większą sztywność. Jednak paździerze w tym ułożeniu nie są tak podatne na kompresję, ponieważ część z nich ułożona jest równolegle do kierunku obciążania. Próbka szybciej ulega zniszczeniu, rozwarstwia się. Możliwe jest odczytanie maksymalnego naprężenia niszczącego próbkę.

Parametry wilgotnościowe

Kompozyt wapienno-konopny charakteryzuje się wysoką zdolnością do przepuszczania pary wodnej. W zależności od składu kompozytu współczynnik oporu dyfuzyjnego mieści się w zakresie 5–12 [1, 7, 19, 20]. Na parametr ten wpływ ma między innymi rodzaj spoiwa. Wraz ze wzrostem zawartości składników hydraulicznych w spoiwie opór dyfuzyjny wzrasta.

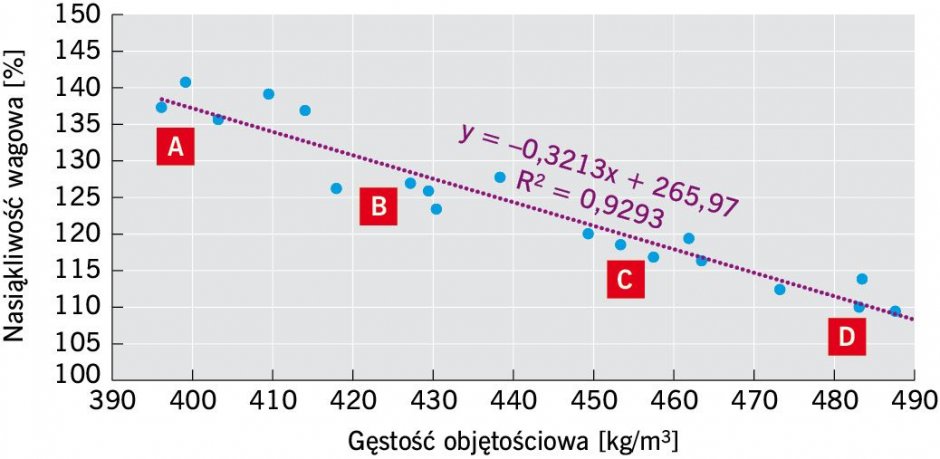

RYS. 4. Zależność nasiąkliwości wagowej od gęstości objętościowej przykładowego kompozytu o proporcjach masowych paździerzy do spoiwa: 1:1,5 (A); 1:1,67 (B); 1:1,83 (C); 1:2 (D); rys.: oprac. P. Brzyski na podst. [26]

Z uwagi na wysoką porowatość kompozytu oraz obecność nasiąkliwego wypełniacza, który jest w stanie wchłonąć wodę w ilości trzykrotnej masy własnej, kompozyt charakteryzuje się wysoką nasiąkliwością masową, rzędu 80–150% w zależności od receptury [1, 5]. Wartość tego parametru spada wraz ze wzrostem gęstości objętościowej kompozytu.

Na RYS. 4 pokazano zależność między gęstością a nasiąkliwością kompozytów wykonanych wg czterech receptur różniących się masową proporcją paździerzy do spoiwa (od 1:1,5 do 1:2).

Największa dynamika absorpcji wody występuje w pierwszych minutach po zanurzeniu próbek w wodzie. Kompozyty zanurzone w wodzie na 5 min mogą pochłonąć 70–80% ilości wody pochłoniętej przez cały okres nasączania (aż do uzyskania stanu pełnego nasycenia). Z uwagi na wysoką nasiąkliwość ściany należy chronić tynkiem wapiennym oraz rozwiązaniami architektonicznymi (wysuniętym okapem i wysokim cokołem).

Podsumowanie

Kompozyt wapienno-konopny jest alternatywą dla powszechnie stosowanych materiałów termoizolacynych. Porowate paździerze konopne zapewniają dobre parametry izolacyjne kompozytu, a modyfikowane spoiwo wapienne zapewnia odpowiednią wytrzymałość i ochronę przed korozją biologiczną. Ujemny ślad węglowy kompozytu z uwagi na zastosowany składnik roślinny wpisuje się w ideę zrównoważonego rozwoju w budownictwie. Możliwość modyfikowania składu mieszanki wapienno-konopnej oraz regulacja siły zagęszczania skutkuje otrzymaniem materiału o zróżnicowanych parametrach, które można dostosowywać w zależności od miejsca jego zastosowania i przeznaczenia. Uprawy konopi przemysłowych są coraz bardziej popularne, a rynek oferowanych materiałów na bazie konopi się poszerza, co prognozuje optymistyczne perspektywy rozwoju tej technologii budownictwa.

Literatura

1. P. Brzyski, M. Gładecki, M. Rumińska, K. Pietrak, M. Kubiś, P. Łapka, „Influence of Hemp Shives Size on Hy-gro-Thermal and Mechanical Properties of a Hemp-Lime Composite”, „Materials” 13/2020, pp. 5383.

2. N. Stevulova, L. Kidalova, J. Junak, J. Cigasova, E. Terpakova, „Effect of hemp shive sizes on mechanical properties of lightweight fibrous composites”, „Procedia Eng.” 42/2012, pp. 496–500.

3. P. Kosiński, P. Brzyski, M. Tunkiewicz, Z. Suchorab, D. Wiśniewski, P. Palczynski, „Thermal Properties of Hemp Shives Used as Insulation Material in Construction Industry”, „Energies” 15/2022, pp. 2461.

4. Y. Abdellatef, M.A. Khan, A. Khan, M.I. Alam, M. Kavgic, „Mechanical, Thermal, and Moisture Buffering Properties of Novel Insulating Hemp-Lime Composite Building Materials”, „Materials” 13/2020, pp. 5000.

5. P. Brzyski, D. Barnat-Hunek, Z. Suchorab, G. Łagód, „Composite Materials Based on Hemp and Flax for Low-Energy Buildings”, „Materials” 10/2017, pp. 510.

6. K. Ip, A. Miller, „Life cycle greenhouse gas emissions of hemplime wall constructions in the UK, „Resources, conservation and recycling A”, 2012, vol. 69, p. 1–9.

7. R. Walker, S. Pavía, R. Mitchell, „Mechanical properties and durability of hemp-lime concretes”, „Construction and Building Materials” 61/2014, pp. 340–348.

8. Strona internetowa: https://limecrete.co.uk/

9. Strona internetowa: https://hempbuildmag.com/

10. Strona internetowa: https://isohemp.com

11. Strona internetowa: https://hempblockusa.com

12. Strona internetowa: https://dunagrohempgroup.nl

13. E. Sassoni, S. Manzi, A. Motori, M. Montecchi, M. Canti, „Novel sustainable hemp-based composites for application in the building industry: Physical, thermal and mechanical characterization”, „Energy and Buildings” 77/2014, pp. 219–226.

14. T.T. Nguyen, „Contribution à l’étude de la Formulation et du Procédé de Fabrication d’éléments de Construction en Béton de Chanvre”, Ph.D. Thesis, Université de Bretagne Sud, Morbihan, France 2010.

15. T.T. Nguyen, V. Picandet, P. Carre, T. Lecompte, S. Amziane, C. Baley, „Effect of compaction on mechanical and thermal properties of hemp concreto”, Eur. J. Environ. Civ. Eng. 14/2010, pp. 545–560.

16. V. Cérézo, „Propriétés Mécaniques, Thermiques et Acoustiques d’un Matériau à Base de Particules Végétales: Approche Expérimentale et Modélisation Théorique”, Le grade de docteur L’Institut National des Sciences Appliquées de Lyon: Lyon, France 2005.

17. J. Williams, M. Lawrence, P. Walker, „The influence of the casting process on the internal structure and physical properties of hemp-lime”, Mater. Struct. 50/2017, pp. 108.

18. E. Gourlay, P. Glé, S. Marceau, C. Foy, S. Moscardelli, „Effect of water content on the acoustical and thermal properties of hemp concretes”, „Construction and Building Materials” 139/2017, pp. 513–523.

19. F. Collet, S. Pretot, „Thermal conductivity of hemp concretes: Variation with formulation, density and water content”, „Construction and Building Materials” 65/2014, pp. 612–619.

20. M. Barclay, N. Holcroft, A.D. Shea, „Methods to determine whole building hygrothermal performance of hemp-lime buildings”, „Building and Environment” 80/2014, pp. 204–212.

21. M. Rahim, O. Douzane, A.D. Tran Le, G. Promis, T. Langlet, „Characterization and comparison of hygric properties of rape straw concrete and hemp concreto”, „Construction and Building Materials” 102/2016, pp. 679–687.

22. P. Brzyski, P. Gleń, M. Gładecki, M. Rumińska, Z. Suchorab, G. Łagód, „Influence of the Direction of Mixture Compaction on the Selected Properties of a Hemp-Lime Composite”, „Materials” 14/2021, pp. 4629.

23. C. Maalouf, A.D.T. Le, S.B. Umurigirwa, M. Lachi, O. Douzane, „Study of hygrothermal behaviour of a hemp concrete building envelope under summer conditions in France”, „Energy and Buildings” 77/2014, pp. 48–57, doi:10.1016/j.enbuild.2014.03.040.

24. A. Tran Le, C. Maalouf, T.H. Mai, E. Wurtz, F. Collet, „Transient hygrothermal behaviour of a hemp concrete building envelop”, „Energy and Buildings” 42/2010, pp. 1797–1806, doi:10.1016/j.enbuild.2010.05.016.

25. R. Bevan, T. Wooley, „Hemp Lime Construction – A Guide to Building with Hemp Lime Composites”, IHS BRE: Bracknell, UK 2008.

26. P. Brzyski, G. Łagód, „Physical and mechanical properties of composites based on hemp shives and lime”, E3S Web of Conferences 49, 00010 (2018).

27. S. Elfordy, F. Lucas, F. Tancret, Y. Scudeller, L. Goudet, „Mechanical and thermal properties of lime and hemp concrete (“hempcrete”) manufactured by a projection proces”, „Construction and Building Materials” 22/2008, pp. 2116–2123.