Skąd się biorą rysy na powierzchni tynków renowacyjnych?

Jak funkcjonują tynki renowacyjne? | Jak powstają spękania? | Ocena podatności tynków renowacyjnych na powstawanie pęknięć

Dlaczego na powierzchni tynków renowacyjnych powstają rysy? / The influence the formation of cracks on the surface of renovating plaster

Sempre Farby

Często występującą wadą tynków renowacyjnych jest powstawanie zarysowań i spękań na ich powierzchni już w pierwszym okresie utwardzania. Jest to spowodowane układaniem warstw tynków o nierównomiernej grubości, niezachowaniem przerw technologicznych przy wykonywaniu poszczególnych warstw systemu, a także czynnikami technologiczno-materiałowymi.

Zobacz także

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

ABSTRAKT |

|---|

|

W artykule przedstawiono zagadnienia dotyczące przyczyn powstawania zarysowań i spękań na powierzchni tynków renowacyjnych już w pierwszym okresie utwardzania. Przeanalizowano wpływ błędów wykonawczych, a także wybranych czynników technologiczno-materiałowych na ryzyko powstawania spękań. |

|

The article presents the issues concerning the causes of the formation of hairline cracks and cracking on the surface of renovation plaster during the very first hardening period. It analyses the influence of faulty performance, as well as selected technological and material factors, on the risk of cracking formation. |

Ściany zewnętrzne budynków poddawane są działaniu różnorodnych obciążeń: czynników chemicznych, biologicznych, ulegają także naprzemiennemu pęcznieniu i skurczowi (destrukcji mrozowej bądź cieplno-wilgotnościowej). Oddziaływanie wymienionych czynników jest złożone i prowadzi do powstawania korozji materiałów budowlanych [1].

Często następuje to wówczas, kiedy wskutek uszkodzenia lub zaniku izolacji poziomej wody gruntowe przenikają do ścian budynków [2]. W celu powstrzymania dalszego niszczenia murów konieczne jest odtworzenie uszkodzonych barier przeciwwilgociowych [3]. Aby takie zabiegi miały sens, konieczne jest zapewnienie możliwości wysychania zawilgoconym ścianom.

Istotnym elementem takich zabiegów renowacyjnych jest odpowiedni dobór materiałów służących do odtworzenia uszkodzonych elementów elewacji [4]. W takich przypadkach można skorzystać z bogatej oferty gotowych zapraw oferowanych przez producentów materiałów budowlanych.

Odpowiednim materiałem sprawdzającym się na zawilgoconych i zasolonych murach są tynki renowacyjne [5].

Jak funkcjonują tynki renowacyjne?

Głównym zadaniem tych materiałów jest umożliwienie szybkiego odparowania zawartej w murach wilgoci, przy jednoczesnej ich zdolności do magazynowania soli. Zaprawy renowacyjne przygotowywane są fabrycznie w taki sposób, aby uzyskane z nich wyprawy miały dużą porowatość, wysoką przepuszczalność pary wodnej, a także wykazywały niskie podciąganie kapilarne [6].

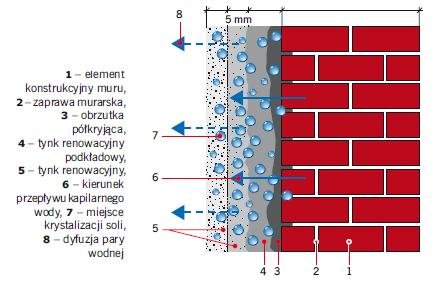

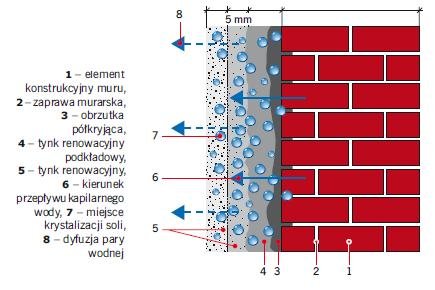

Aby tynki renowacyjne funkcjonowały w sposób prawidłowy, muszą być zastosowane w systemie z innymi materiałami, takimi jak obrzutka oraz porowaty tynk podkładowy, zwany również tynkiem magazynującym o hydrofilowym charakterze [7] (rys. 1).

Funkcjonowanie tynków renowacyjnych związane jest z charakterem komponentów wchodzących w skład systemu. Pierwszym takim komponentem jest obrzutka, której rolą jest zwiększenie przyczepności tynku renowacyjnego do podłoża, ujednolicenie oraz wyrównanie wytrzymałości mechanicznej podłoża.

Większość systemodawców zaleca wykonanie tej warstwy w sposób półkryjący, tak aby pokrycie ściany wynosiło ok. 50% [8]. Zdania w tym zakresie są jednak podzielone – wielu praktyków preferuje pełne krycie, szczególnie w przypadku starych, niejednorodnych murów, zawierających spoiny niewykazujące właściwości hydraulicznych.

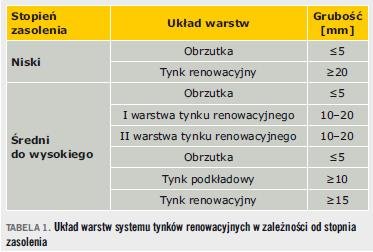

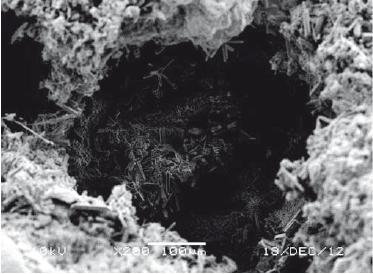

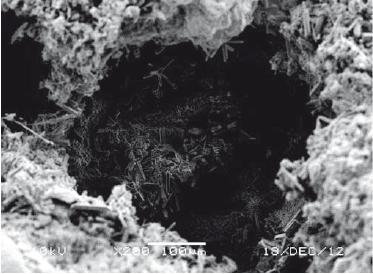

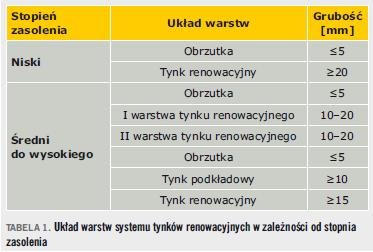

Kolejnym komponentem jest tynk podkładowy, zwany również tynkiem magazynującym. Jego rolą jest stworzenie dodatkowej warstwy magazynującej dla krystalizujących soli (fot. 1). Grubość tej warstwy uzależniona jest od stopnia zasolenia ściany i wilgotności podłoża (tabela 1). Przy niskim zasoleniu może ona zostać pominięta [1].

Głównym komponentem systemu jest tynk renowacyjny. To właśnie on w największym stopniu odpowiedzialny jest za efekt przeprowadzonej renowacji.

Podobnie jak tynk podkładowy, jest materiałem o dużej porowatości (≥40%), ma charakter hydrofobowy, dzięki czemu stwarza barierę dla wilgoci i w ten sposób zapobiega przedostawaniu się soli na zewnątrz wyprawy. Z drugiej zaś strony, dzięki otwartoporowatej strukturze, woda może swobodnie odparowywać z całej objętości tynku [7].

Wymagania dotyczące tynków renowacyjnych zostały ujęte w obowiązującej obecnie normie: PN-EN 998-1:2004 [9]. Najnowszy stan wiedzy w odniesieniu do całego systemu tynków renowacyjnych zawarty jest w obecnie obowiązującej instrukcji WTA nr 2-9-04 [8]. Z analizy wymagań instrukcji WTA wynika, że w systemie tynków renowacyjnych, podobnie jak w przypadku tradycyjnych tynków wielowarstwowych, względy techniczne wymagają, aby marka zaprawy przewidzianej na kolejną warstwę nie była wyższa od marki zaprawy warstwy poprzedzającej1) .

Jak powstają spękania?

Jednym z częstych problemów, z jakimi borykają się wykonawcy, są pojawiające się na elewacji pęknięcia widoczne w postaci mniej lub bardziej regularnych rys. Istnieje wiele przyczyn ich powstawania.

Jedną z nich jest nieprzestrzeganie przez wykonawców zasad zawartych w kartach technicznych produktów, np. nanoszenie tynku o zbyt dużej lub niejednorodnej grubości lub zbyt wczesne wykonywanie kolejnej warstwy tynku, kiedy poprzednia warstwa nie jest jeszcze w wystarczającym stopniu utwardzona.

Rysy mogą mieć również charakter wtórny, tzn. być spowodowane pęknięciami podłoża. Materiał, z którego wykonywane są wyprawy tynkarskie, może wykazywać zróżnicowaną wrażliwość na tworzenie się rys.

O ile łatwo jest wytłumaczyć przyczyny powstawania rys wynikające z błędów wykonawczych, o tyle trudno jest znaleźć powód powstawania pęknięć w sytuacjach, gdy zalecenia producenta były dokładnie przestrzegane.

Ocena podatności tynków renowacyjnych na powstawanie pęknięć

Tynki renowacyjne stanowią materiał zawierający w swoim składzie zróżnicowane pod względem budowy kruszywa, spoiwa oraz domieszki. Każdy z tych składników pełni określoną funkcję. W zróżnicowanych warunkach wykonywania oraz funkcjonowania utwardzonych wypraw może dochodzić do interakcji pomiędzy składnikami takich materiałów, co w konsekwencji może wpływać na podatność tynku na powstawanie pęknięć [10–12].

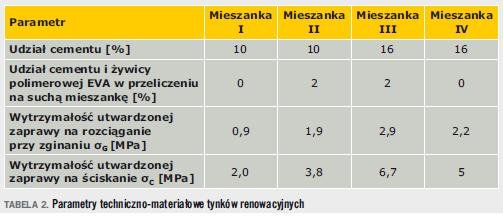

Przebadano zachowanie się tynków renowacyjnych o zróżnicowanym stosunku wytrzymałości na ściskanie sC [MPa] do wytrzymałości na rozciąganie przy zginaniu sG [MPa]. Badaniu poddano tynki utworzone z mieszanek różniących się między sobą składem chemicznym.

Materiał do badań stanowiły przygotowane w warunkach laboratoryjnych mieszanki tynków renowacyjnych, składające się z: piasku kwarcowego o uziarnieniu 0,0–0,5 µm, lekkiego kruszywa mineralnego, wapna superbiałego, cementu klasy CEM I 42,5, domieszki napowietrzającej oraz domieszki polimerowej poli(etylen‑co-octan winylu) EVA (ang. Ethylene – Vinyl Acetate), polimeru celulozowego oraz silikonowej domieszki hydrofobizującej.

Zróżnicowanie parametrów wytrzymałościowych zapraw uzyskano przez zmianę ilościowego udziału cementu oraz polimeru EVA (tabela 2).

Parametry wytrzymałościowe wyznaczono zgodnie z normą PN-EN 1015-11:2001 [13]. Pozostałe parametry (porowatość, nasiąkliwość powierzchniowa, przepuszczalność pary wodnej itp.) były zgodne z wymaganiami WTA [8]. Oceny tendencji tynków do pękania wykonano na drodze eksperymentalnej przez obserwację stwardniałej wyprawy.

Do wykonania badań wykorzystano ściany obiektu przeznaczonego do termomodernizacji, który wcześniej poddany był zabiegom renowacyjnym. Zakres przeprowadzonych prac polegał na uzupełnieniu izolacji poziomej na drodze iniekcji chemicznej, wykonaniu izolacji pionowej z zastosowaniem masy bitumicznej na zimno i folii kubełkowej oraz wykonaniu nowych zasypów wzdłuż fundamentów budynku.

Powierzchnię ścian, na których wykonano aplikację, podzielono na jednakowe pola o wymiarach 2×1,5 m i usunięto z nich zalegające warstwy tynku wapienno-cementowego. Zwietrzałe i popękane cegły ceramiczne, z których wykonany był mur, usunięto i zastąpiono nowym materiałem o podobnym charakterze. Podobnie postąpiono z zaprawą cementową, z której wykonane zostały fugi.

Po całkowitym utwardzeniu i wysezonowaniu zapraw naprawczych aplikowano poszczególne badane tynki, zarówno na podłożach suchych (o średniej wilgotności masowej wynoszącej w = 3,5%), jak i wilgotnych (w = 16%), w porównywalnych warunkach temperaturowo-wilgotnościowych.

Średnia wartość zasolenia ścian odpowiadała, zgodnie z instrukcją WTA, średniemu poziomowi zasolenia. Przewidziano układ warstw systemu tynków renowacyjnych składający się z obrzutki o średniej gr. wynoszącej 5 mm, tynku podkładowego o gr. wynoszącej od 20 do 40 mm, kategorii CS IV (σC ³ 6 N/m2) i warstwy tynku renowacyjnego gr. 20 mm.

W celu uzyskania pęknięć aplikację systemu przeprowadzono w skrajnie niekorzystny sposób, ukierunkowany na powstawanie rys skurczowych, tj. nanoszono poszczególne tynki grubymi warstwami, bez przestrzegania wymaganych przerw technologicznych gwarantujących utwardzenie warstw systemu tynków (kolejne warstwy tynku nanoszono bezpośrednio po wstępnym utwardzeniu warstwy poprzedniej).

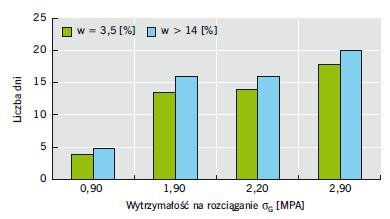

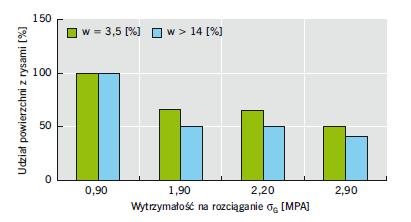

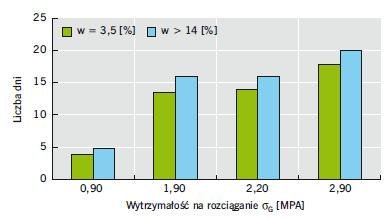

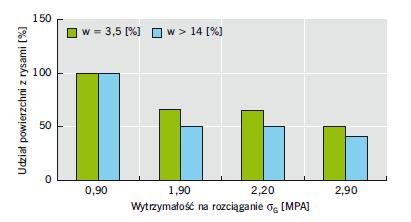

Oceny wrażliwości badanych tynków na pękanie dokonano na podstawie czasu pojawiania się pierwszych rys od momentu naniesienia, a także przez pomiar powierzchni, na których wystąpiły rysy skurczowe, po 28 dniach od nałożenia. Wyniki przedstawiono procentowo – określono udział powierzchni spękanej do całkowitej powierzchni poddanej aplikacji jednym rodzajem materiału (rys. 2 i 3).

Na podstawie analizy wyników badań można stwierdzić, że największą podatność na pękanie wykazują tynki renowacyjne o najniższej wytrzymałości na rozciąganie σG = 0,9 MPa, nakładane na suche podłoża.

Pęknięcia pojawiły się tu praktycznie po kilku dniach od nałożenia i pokryły niemal całą powierzchnię wykonanej aplikacji drobną siatką rys skurczowych. Stwierdzono natomiast, że odległość między poszczególnymi rysami była większa w wypadku tynków naniesionych na podłoża wilgotne niż naniesionych na podłoża suche (fot. 2–3).

Zdecydowanie niższą podatnością na tworzenie rys charakteryzowały się tynki o wyższych wytrzymałościach na rozciąganie, w wypadku których σG mieściła się w przedziale od 1,90 do 2,9 MPa. Pierwsze pęknięcia pojawiły się po kilkunastu dniach od nałożenia, a utworzona siatka rys była nierównomierna i tylko częściowo pokryła powierzchnię wykonanej aplikacji.

Również w wypadku tych tynków zaobserwowano, że aplikacje wykonane na podłożach wilgotnych miały mniejszą liczbę pęknięć niż naniesione na podłoża suche.

W napowietrzonych wyprawach tynkarskich obecność żywicy polimerowej zwiększała wytrzymałość zapraw w stanie utwardzonym [10, 12]. Utwardzone wyprawy o porównywalnych właściwościach mechanicznych i zróżnicowanej zawartości polimeru zachowywały się podobnie pod względem czasu występowania pierwszych pęknięć, jaki upłynął od momentu nałożenia, oraz ilości i struktury powstałych rys.

Wnioski

Na bazie przeprowadzonych badań można wyciągnąć wnioski o znaczeniu praktycznym, dotyczące działań, które pozwolą w jak największym stopniu wyeliminować problem powstawania spękań renowacyjnych wypraw tynkarskich. W aspekcie wykonawczym problem ten może zostać wyeliminowany dzięki:

- zachowywaniu przerw technologicznych pozwalających na całkowite utwardzenie poszczególnych warstw systemu tynków renowacyjnych,

- przestrzeganiu zaleceń producenta tych materiałów w zakresie grubości i jednorodności poszczególnych warstw,

- zwilżaniu suchych podłoży, co ograniczy ich chłonność i będzie sprzyjać dłuższemu pozostawaniu wody w zaprawie, to zaś wpłynie korzystnie na hydratację cementu i końcową wytrzymałość utwardzonego tynku.

Należy również stwierdzić, że z materiałowego punktu widzenia:

- mniejszą tendencję do pękania wykazują tynki o wyższych parametrach wytrzymałościowych, przy czym musi być przestrzegana zasada, aby marka kolejnej warstwy tynku nie była wyższa od marki warstwy poprzedzającej,

- tynki zawierające większe ilości domieszek, szczególnie w postaci żywic polimerowych, wykazują mniejszą podatność na powstawanie rys.

Przeprowadzony eksperyment nie wyjaśnił w pełni, w jakim stopniu skład suchej mieszanki wpływa na badane zjawisko. Można przypuszczać, że inne składniki zapraw będą w istotny sposób warunkować analizowaną właściwość. Tak będzie oddziaływać rodzaj i ilość zastosowanego polimeru celulozowego, który wpływa na retencję wody w świeżych zaprawach, poprawia właściwości adhezyjne materiału w stanie utwardzonym oraz determinuje szybkość hydratacji cementu [11].

Literatura

- L. Czarnecki, T. Broniewski, O. Henning, „Chemia w budownictwie”, Arkady, Warszawa 2010.

- C. Hall, William D. Hoff, „Rising damp: capillary rise dynamics in walls”, doi: 10.1098/rspa.2007.1855, „Proc. R. Soc. A”, 8 August 2007, vol. 463, no. 2084, pp. 1871–1884.

- C. Magott, „Osuszanie przegród budowlanych sposobami nieinwazyjnymi, izolacje przeciwwilgociowe i przeciwwodne w budynkach istniejących i nowo wznoszonych”, Zeszyty Naukowe WST w Katowicach, Katowice 2010, s. 43.

- M. Stahr, „Bausanierung Erkennen und beheben von Bauschaden 5”, Auflage Vieweg + Teubner Verlag/Springer Fachmedien Wiesbaden GmbH, Wiesbaden 2011.

- T. Dettmering, H. Kollmann, „Putze in Bausanirerung und Denkmalpfleg” e, Beuth Verlag GmbH, Berlin 2012.

- W. Brachaczek, W. Siemiński, „Tynki renowacyjne”, „Materiały Budowlane”, nr 6/2013 (409), s. 52–56.

- H. Kollmann, „Sanierputzsysteme, überarbeitete Auflage”, WTA‑Schriftenreihe Nr 7, Aedificatio-Verlag, Freiburg (1995).

- Instrukcja WTA nr 2-9-04/D, „Sanierputzsysteme: Renovation mortar system”.

- PN-EN 998-1:2004, „Wymagania dotyczące zapraw do murów. Część 1: Zaprawa tynkarska”.

- W. Brachaczek, „Modelowanie technologii wytwarzania tynków renowacyjnych w aspekcie wytrzymałości na ściskanie”, „Fizyka budowli w teorii i praktyce”, 2013, s. 213–218.

- J. Pourchez, A. Peschard, P. Grosseau, R. Guyonnet, B. Guilhot, F. Vallée, „HPMC and HEMC influence on cement hydration”, „Cem. Concr. Res.”, no. 36/2006, pp. 288–294.

- G. Barluenga, F. Hernandez-Olivares, „SBR latex modified mortar rheology and mechanical behavior”, „Cem. Concr. Res.”, no. 34/2004, pp. 527

- PN-EN 1015-11:2001, „Metody badań zapraw do murów. Część 11: Określenie wytrzymałości na zginanie i ściskanie stwardniałej zaprawy”.

1 Marka zaprawy jest wyrażana symbolem literowo-liczbowym (np. M4), gdzie liczba oznacza średnią wytrzymałość zaprawy na ściskanie po 28 dniach wyrażoną w MPa.