Surowce stosowane do wysokotemperaturowych izolacji termicznych

Surowce nieodporne na bezpośredni kontakt z ogniem (organiczne)

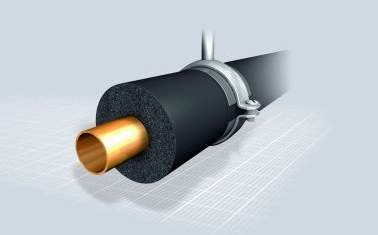

Na zdjęciu widać zaizolowane przewody instalacji gorącej wody cyrkulującej w zamkniętym obiegu. Do izolowania rur wodnych stosowane są otuliny wykonane z elastycznych materiałów o strukturze komórkowej (najczęściej są to pianki elastomerowe, polietylenowe, poliuretanowe).

Instalmedia

Charakterystyczną cechą surowców przydatnych w budownictwie do produkcji wyrobów izolacyjnych odpornych na wysokie temperatury jest ich struktura materiałowa odznaczająca się dużym oporem cieplnym, co przekłada się na niską wartość współczynnika przewodzenia ciepła λ.

Dzięki tej właściwości zmniejsza się lub jest zatrzymywany przepływ ciepła przez konstrukcję, na której materiał został zamocowany bądź wbudowany.

Zobacz także

Albaterm Maty izolacyjne Iglo floor – niezawodne systemy ogrzewania podłogowego

Szukasz energooszczędnych materiałów do budowy lub termomodernizacji? Oczekujesz rozwiązań o wysokiej efektywności energetycznej? Poznaj nowoczesne maty izolacyjne Iglo floor do systemów ogrzewania podłogowego.

Szukasz energooszczędnych materiałów do budowy lub termomodernizacji? Oczekujesz rozwiązań o wysokiej efektywności energetycznej? Poznaj nowoczesne maty izolacyjne Iglo floor do systemów ogrzewania podłogowego.

Hydropath Sp. z o.o. Przemysłowy uzdatniacz wody – jak poprawić jakość wody w twojej instalacji

Uzdatniacz wody to niezbędne urządzenie w każdym domu i przedsiębiorstwie, które pozwala na poprawę jakości wody pitnej oraz użytkowej. W niniejszym artykule przyjrzymy się różnym rodzajom uzdatniaczy,...

Uzdatniacz wody to niezbędne urządzenie w każdym domu i przedsiębiorstwie, które pozwala na poprawę jakości wody pitnej oraz użytkowej. W niniejszym artykule przyjrzymy się różnym rodzajom uzdatniaczy, zmiękczaczy wody, ich zaletom i zastosowaniom.

Gamrat Technologie wykorzystywane w produkcji rur

W nowoczesnym przemyśle i budownictwie rury odgrywają kluczową rolę w tworzeniu niezawodnych i trwałych systemów do przesyłu wody, ścieków oraz innych substancji. Technologie wykorzystywane w produkcji...

W nowoczesnym przemyśle i budownictwie rury odgrywają kluczową rolę w tworzeniu niezawodnych i trwałych systemów do przesyłu wody, ścieków oraz innych substancji. Technologie wykorzystywane w produkcji rur ewoluowały, oferując materiały i rozwiązania dostosowane do szerokiego spektrum zastosowań, od prostych instalacji domowych po skomplikowane systemy przemysłowe. Wśród najpopularniejszych materiałów wykorzystywanych do produkcji rur znajdują się polietylen (PE), polichlorek winylu (PVC) i stal....

ABSTRAKT |

|---|

|

W artykule przedstawiono wybrane surowce do produkcji termoizolacji wysokotemperaturowych, czyli stosowanych w bezpośrednim lub pośrednim kontakcie z gorącymi mediami lub czynnikami gorącymi. Opisano ich podstawowe właściwości oraz podano główne obszary zastosowania. |

|

The article presents selected raw materials used in the production of high-temperature thermal insulation, i.e. used in direct or indirect contact with hot media or hot agents. It describes their basic properties and indicates the main areas of their application. |

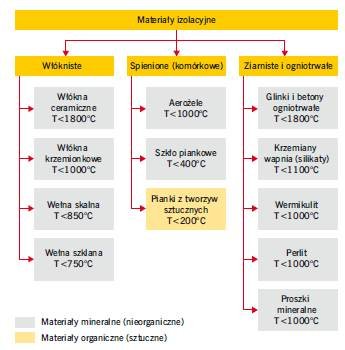

Izolacje termiczne produkowane są z wybranych surowców pochodzenia mineralnego (nieorganicznego) i organicznego. Pod względem struktury można wśród jednych i drugich wyróżnić wyroby:

- włókniste,

- porowate (spienione, komórkowe),

- ziarniste (w tym także z ziarnami o strukturze komórkowej).

Podział materiałów izolacyjnych uwzględniający jako kryteria rodzaj podstawowego surowca wyjściowego i ich strukturę budowy wewnętrznej często uznawany jest za nadrzędny w stosunku do pozostałych kryteriów (rys.).

Skala temperatur dla izolacji termicznych

Zakresy wysokich temperatur, w których pracują materiały stosowane do izolacji wysokotemperaturowych w budownictwie, określa się następująco:

- dolny zakres: +50°C przy temp. otoczenia nie wyższej niż +40°C, co ujęto w normie PN-77/M-34030 [1],

- górny zakres: zazwyczaj od +1650 do +1800°C.

Izolacje wysokotemperaturowe stosowane w temp. powyżej +800°C w materiałoznawstwie mogą być również określane jako izolacje (materiały) ogniotrwałe.

Surowce stosowane do wyrobów izolacji wysokich temperatur

Norma PN-EN ISO 9229:2007 [2] wymienia i definiuje materiały izolacyjne przeznaczone do omawianych zastosowań. Są to:

- polistyren (styropian) ekspandowany (EPS),

- polistyren ekstrudowany (XPS),

- elastyczna pianka elastomerowa (FEF),

- pianka fenolowa (PF),

- pianka polietylenowa (PEF),

- poliuretan (PUR),

- pianka mocznikowo-formaldehydowa (UF),

- polichlorek winylu (PVC),

- poliizocyjanurat (PIR),

- szkło piankowe (CG),

- izolacje zawierające krzemian wapnia (CS),

- izolacje magnezjowe (zasadowe materiały ogniotrwałe),

- keramzyt,

- perlit,

- wermikulit,

- diatomit,

- kauczuk ekspandowany,

- izolacje celulozowe,

- korek,

- kompozyty izolacji włóknistych,

- wełna drzewna (WW),

- włókna mineralne,

- przetworzone włókna mineralne,

- ceramiczne włókna ogniotrwałe (RCF),

- wełny mineralne (MW) (szklane, skalne, żużlowe, w tym także wełny w stanie luźnym),

- włókna azbestowe,

- włókna węglowe,

- beton komórkowy,

- spieniony beton żużlowy,

- włókna grafitowe.

Wybrane właściwości niektórych izolacji wysokotemperaturowych

Surowce nieodporne na bezpośredni kontakt z ogniem (organiczne)

Polistyren ekspandowany (EPS)

Charakteryzuje się bardzo małą gęstością (od 10 do 40 kg/m²) i niskim współczynnikiem przewodzenia ciepła l (zazwyczaj od 0,03 do 0,042 W/(m·K)). Górna temp. zastosowania wynosi ok. +80°C. Wymaga dodatkowych zabezpieczeń przed wyższymi temperaturami. Używany jest do ochrony termicznej instalacji ciepłej wody użytkowej (fot. 1). Z uwagi na słabą odporność na UV nie może być wystawiany na bezpośrednie działanie promieni słonecznych. W zewnętrznych instalacjach ze względu na niską odporność na udar musi być osłaniany płaszczem ochronnym.

Polistyren ekstrudowany (XPS)

Wytrzymuje górną granicę temp. ok. +75°C. Współczynnik przewodzenia ciepła l zazwyczaj mieści się w zakresie od 0,027 do 0,042 W/(m·K).

Elastyczna pianka elastomerowa (FEF)

Może być stosowana jako izolacja wysokotemperaturowa przy temp. do +75°C. W praktyce zwykle służy do izolacji niskotemperaturowych (fot. 2).

Pianka fenolowa (PF)

Wytrzymuje temp. do +120°C, a zatem można z niej korzystać, jeśli warunki termiczne nie przekraczają tego progu.

Poliuretan (PUR)

Może występować w postaci pianek sztywnych o gęstościach r = 30–250 kg/m³, półsztywnych r = 35–160 kg/m³ oraz elastycznych r = 10–70 kg/m³.

Pianki sztywne (o komórkach zamkniętych) w wyrobach powszechnie występują w postaci półcylindrycznych otulin (łubków), kształtek i wypełnień (izolacji właściwej) w rurach preizolowanych przesyłających czynnik o temp. od +135 do +150°C.

Stosowane są też w rozwiązaniach tzw. izolacji kaszerowanych, gdzie izolowane czynniki mają wysokie temperatury, które wstępnie są redukowane przez inne izolacje i dzięki temu uzyskują na swoich powierzchniach zewnętrznych dopuszczalne wartości temperatur.

Z uwagi na wrażliwość na promienie UV oraz podatność na uszkodzenia mechaniczne w rozwiązaniach izolacji rurociągów napowietrznych otuliny termoizolacji pokrywane są najczęściej płaszczem ochronnym z blachy stalowej ocynkowanej lub szklanym welonem utwardzanym żywicą (fot. 3).

Po pianki półsztywne (o komórkach otwartych) najczęściej sięga się przy izolowaniu rurociągów i urządzeń w pomieszczeniach zamkniętych, np. w węzłach ciepłowniczych po stronie dostawcy. Temperatura ich ciągłej pracy z czynnikiem grzewczym nie powinna przekraczać +120°C. Pianki elastyczne zwykle stosowane są do wewnętrznych instalacji o temp. czynnika ok. +85°C.

Pianka poliizocyjanuranowa (PIR)

Charakteryzuje się gęstością r o wartości od 30 do 120 kg/m³. Izoluje termicznie płaszczyzny środowisk o maks. temp. ok. +150°C. Ten typ izolacji znajduje zastosowanie głównie w ciepłownictwie w podobnych aplikacjach jak wyroby ze sztywnego poliuretanu.

Pianka polietylenowa (PEF)

Stosowane są głównie w instalacjach grzewczych, wymiennikach ciepła, instalacjach wodociągowych pracujących w temp. do +100°C. Polietylen niespieniony HDPE (twardy) może osiągać dolną dopuszczalną dla wysokich temp. granicę +50°C i wykorzystywany jest do wykonywania płaszczy osłonowych na rurach preizolowanych wodnych sieci ciepłowniczych układanych bezpośrednio w gruncie.

Surowce ognioodporne i ogniotrwałe (nieorganiczne)

Szkło piankowe (CG)

Jest lekkim materiałem porowatym (gęstość ok. 300 kg/m3) o porach zamkniętych i małej nasiąkliwości. Ma doskonałe właściwości termoizolacyjne i dźwiękochłonne, jest ognioodporne i odporne na czynniki chemiczne.

Służy do preizolowania rur i kształtek stalowych przeznaczonych do przesyłu pary o wysokich parametrach pracy przy ciśnieniu dochodzącym nawet do 2,5 MPa i temp. czynnika cieplnego do +300°C, a maks. nawet do +480°C. Na ich powierzchniach łubki ze szkła piankowego stanowią pierwszą warstwę, drugą zaś – pianka poliuretanowa, na którą jeszcze nachodzi płaszcz osłonowy.

Izolacja cieplna ze szkła piankowego ma wyjątkowe właściwości fizykomechaniczne (jest paroszczelna, nie nasiąka wodą, ma wysoką wytrzymałość na ściskanie i niską wartość współczynnika przewodzenia ciepła) i dzięki nim nie ulega odkształceniu i zachowuje te same właściwości izolacyjne.

W przypadku awarii rurociągu szkło piankowe nie nasiąka wodą oraz nie przepuszcza pary do izolacji z pianki poliuretanowej, a przy tym zachowuje niezmienne parametry eksploatacyjne.

Wełna mineralna (MW) – szklana i skalna

Oba rodzaje wełny stosowane są do ociepleń różnych instalacji, z tą tylko różnicą, że izolacje z wełny szklanej można stosować tylko do temp. +500°C, podczas gdy wyroby z wełny kamiennej (skalnej) mogą pracować w temp. ok. +700°C (fot. 4), a nawet krótkotrwale w temp. pożarowych ok. +1000°C.

Wata szklana

Wytwarzana jest przez stapianie odpowiednich zestawów surowców szklarskich. Włókna powstają w procesach wyciągania, rozdmuchiwania, rozpylania wirowego lub kombinowanych. Temp. stosowania wyrobów z włókna szklanego w zasadzie nie przekracza +500°C. Kompozycje specjalne mogą być stosowane w temp. do +750°C.

Wysokotemperaturowe włókno szklane

Z chemicznego punktu widzenia jest to krzemian alkaliczny o składzie podobnym do włókien mineralnych i szklanych. Maksymalna temp. stosowania termoizolacji z tego surowca zależy od warunków termicznych i chemicznych; w atmosferach naturalnych jest to wartość od +850 do 1200°C.

Włókna ceramiczne

Produkowane z nich wyroby są ogniotrwałe, a temp. ich stosowania może sięgać nawet +1800°C, o czym decyduje skład chemiczny (obecność tlenków metali: Al2O3, SiO2, ZrO2, Cr2O3). Współczynnik przewodzenia ciepła tych materiałów zależy m.in. od średnicy włókien, gęstości oraz temperatury i może wynosić od 0,05 do 0,032 W/(m·K).

Perlit ekspandowany (EPB)

Jest to uwodniona skała pochodzenia wulkanicznego. Surowiec po zgranulowaniu w procesach wypalania oddaje wodę i silnie pęczniejąc, uzyskuje formę popcornu. Materiał wyjściowy służy do produkcji ogniotrwałych prostek, płyt i kształtek. Gęstość r tego surowca wynosi od 30 do 180 kg/m³. Zakres stosowania wyrobów perlitowych nie przekracza temp. +750–1000°C.

Wermikulit eksfoliowany

Jest minerałem trójwarstwowym poddawanym szybkiemu ogrzewaniu w temp. powyżej +700°C, w której ekspanduje i zwiększa objętość 20-, a nawet 30-krotnie (uzyskuje w ten sposób postać rzędowego układu listków).

Jego gęstość r wynosi od 60 do 200 kg/m³. Podobnie jak perlit stanowi surowiec do produkcji prostek, płyt i kształtek. Spoiwami są gliny, cementy, szkło wodne i fosforany.

Diatomit

Stanowi rodzaj skały osadowej okrzemkowej. Bazą materiałową dla wyrobów diatomitowych są mikroskopijne muszelki pochodzące z diatomitów. Izolacyjność cieplną zapewniają mikroskopijne pory rzędu 5–500 mm w obrębie muszelek o różnych kształtach.

Wyroby izolacyjne z diatomitu produkuje się metodą wytłaczania. Mogą też być stosowane dodatki typu: glina wiążąca, dodatki ulegające spaleniu lub włókna. Obecność maleńkich porów w strukturze sprawia, że izolacyjność wyrobów diatomitowych jest wysoka.

Ceramika ognioodporna

Jeśli przyjmiemy skład chemiczny jako kryterium podziału wysokotemperaturowych wyrobów izolacyjnych, tym określeniem będzie można nazwać następujące grupy wyrobów: krzemionkowe, glinokrzemianowe: szamotowe, kaolinowe, wysokoglinowe, termalitowe (ziemie okrzemkowe), korundowe, cyrkonowe, inne (np. tlenków boru, wanadu, berylu, węglików metali).

Rodzaje ognioodpornych wyrobów ceramicznych zazwyczaj różnią się między sobą maksymalną wytrzymałością termiczną w zakresach temperatur przekraczających poziom +1000°C.

Ich cechą charakterystyczną jest odporność na zmiany temperatur (w tak wysokich temperaturach skoki termiczne mogą wynosić nawet kilkaset stopni), stąd ich powszechne zastosowanie jako wykładziny pieców ogrzewczych, gazowniczych, palenisk czy pieców przemysłowych. Ich zakresem objęte są wyroby produkowane z różnych surowców i półproduktów ogniotrwałych w sposób zapewniający znaczne zwiększenie porowatości.

Otrzymuje je się przez: wypalanie dodatków, takich jak trociny, koks naftowy, rozdrobniony wosk, kulki styropianowe, rozdrobnione odpady przemysłu celulozowo-papierniczego (wytwarzanie wyrobów krzemionkowych i szamotowych), w procesach spieniania, gdzie homogenizuje się aż do uzyskania właściwej gęstości masę ceramiczną z ustabilizowaną pianą, do jej wytworzenia wykorzystuje się specjalne mydła oraz naturalne środki pianotwórcze, metodami chemicznymi, polegającymi na mieszaniu środka gazotwórczego z masą ceramiczną.

Materiały krzemianowo-wapniowe (silikatowe)

Wytwarzane są w procesie dokonywanej w autoklawach hydrotermalnej obróbki drobno zmielonych surowców: wapna (CaO) i piasku (SiO2) w zawiesinie wodnej o niskiej zawartości cząstek stałych i dodatków. Produkty mają matrycę „cementową”, co wpływa na ich odporność na wodę i parę wodną. Maksymalna temp. stosowania (bez uszkodzeń) wynosi ok. 1100°C.

Wyroby silikatowe – w zależności od proporcji krzemionki i wapna – zwyczajowo klasyfikowane są jako:

- lekkie (r < 400 kg/m³, niska gęstość pozorna i wysoki stopień izolacji cieplnej) – izolacyjne płyty silikatowe są czułe na szok wysokotemperaturowy i dlatego najczęściej stosowane są jako wyłożenia tylne;

- średnio gęste (r = 400–1000 kg/m³) – właściwościami wyróżniającymi te materiały są: niskie przewodzenie ciepła, wysoka wytrzymałość mechaniczna, brak zwilżalności w kontakcie z metalami nieżelaznymi, dobra obrabialność i przetwarzalność; w zastosowaniach wysokotemperaturowych świetnie zastępują wycofywane wyroby azbestowe; w związku z ochroną przed korozją metalu ze strony kondensatów wyroby o tej gęstości stosowane są w konstrukcjach suszarni i pieców w miejscach blach stalowych;

- gęste (r > 1000 kg/m³) – charakteryzują się: bardzo wysoką wytrzymałością mechaniczną i wysoką izolacyjnością elektryczną; główne ich zastosowania to izolacje termiczne i elektryczne pieców indukcyjnych oraz maszyny i instalacje techniczne.

Aerożel

Jest to mieszanina krzemionkowo-powietrzna o różnych układach proporcji. Gęstość materiału może osiągać wartość kilku kg/m³, a wymiary porów – do kilkudziesięciu nanometrów. Stosunek procentowy krzemionki do powietrza w typowym aerożelu w postaci pianki wynosi 5:95, ale można również wytworzyć aerożele o stosunku obu tych składników 0,13:99,87.

Cząsteczki krzemionki w aerożelu mają wymiary 2–5 nm, a pory są wielkości 20 nm, mniejszej od długości fali promieniowania widzialnego, dlatego aerożele są przezroczyste. Ich gęstość jest rzędu trzykrotnej gęstości powietrza, a przewodzenie ciepła w warunkach próżni 10-krotnie mniejsza niż izolacji z włókien szklanych (fot. 5).

Literatura

- PN-77/M-34030, „Izolacja cieplna urządzeń energetycznych. Wymagania i badania”.

- PN-EN ISO 9229:2007, „Izolacja cieplna. Słownik”.