Izolacje techniczne - grubość izolacji oraz charakterystyka współczesnych materiałów izolacyjnych

Zagadnienia prawne | Dobór grubości warstw izolacji | Podział materiałów i wyrobów stosowanych do izolacji technicznych | Charakterystyka materiałów do izolacji | Polistyren ekstrudowany (XPS) | Styropian (EPS) | Pianka polietylenowa (PEF)

Technical insulations – thickness of insulation and presenting the characteristic features

Armacell

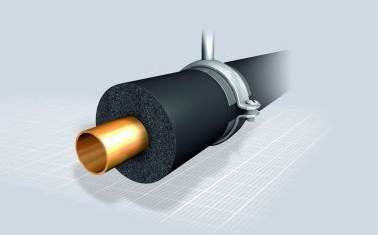

Jednym z najważniejszych zadań stawianych izolacjom technicznym jest ograniczanie strat energii cieplnej. Brak izolacji, jej nieodpowiednie zaprojektowanie lub wykonanie mogą skutkować znacznym podwyższeniem kosztów pozyskiwania energii. Materiały te chronią przed kondensacją pary wodnej na powierzchni instalacji, co wydłuża czas ochrony użytkowej i zapobiega pogorszeniu wydajności.

Zobacz także

Hydropath Sp. z o.o. Przemysłowy uzdatniacz wody – jak poprawić jakość wody w twojej instalacji

Uzdatniacz wody to niezbędne urządzenie w każdym domu i przedsiębiorstwie, które pozwala na poprawę jakości wody pitnej oraz użytkowej. W niniejszym artykule przyjrzymy się różnym rodzajom uzdatniaczy,...

Uzdatniacz wody to niezbędne urządzenie w każdym domu i przedsiębiorstwie, które pozwala na poprawę jakości wody pitnej oraz użytkowej. W niniejszym artykule przyjrzymy się różnym rodzajom uzdatniaczy, zmiękczaczy wody, ich zaletom i zastosowaniom.

Gamrat Technologie wykorzystywane w produkcji rur

W nowoczesnym przemyśle i budownictwie rury odgrywają kluczową rolę w tworzeniu niezawodnych i trwałych systemów do przesyłu wody, ścieków oraz innych substancji. Technologie wykorzystywane w produkcji...

W nowoczesnym przemyśle i budownictwie rury odgrywają kluczową rolę w tworzeniu niezawodnych i trwałych systemów do przesyłu wody, ścieków oraz innych substancji. Technologie wykorzystywane w produkcji rur ewoluowały, oferując materiały i rozwiązania dostosowane do szerokiego spektrum zastosowań, od prostych instalacji domowych po skomplikowane systemy przemysłowe. Wśród najpopularniejszych materiałów wykorzystywanych do produkcji rur znajdują się polietylen (PE), polichlorek winylu (PVC) i stal....

Zawód Typer Rekuperacja czy wentylacja grawitacyjna – na co postawić?

W dzisiejszych czasach dbanie o odpowiednią jakość powietrza w pomieszczeniach stało się kluczowym elementem zdrowego stylu życia. W związku z tym coraz więcej osób zastanawia się nad wyborem odpowiedniego...

W dzisiejszych czasach dbanie o odpowiednią jakość powietrza w pomieszczeniach stało się kluczowym elementem zdrowego stylu życia. W związku z tym coraz więcej osób zastanawia się nad wyborem odpowiedniego systemu wentylacyjnego. Dwa popularne rozwiązania to rekuperacja i wentylacja grawitacyjna. Czym się charakteryzują i która z nich uchodzi za lepsze rozwiązanie? Poznajcie najważniejsze informacje dotyczące każdej z proponowanych opcji.

ABSTRAKT |

|---|

|

W artykule zwrócono uwagę na różnice w wymaganiach dotyczących minimalnej grubości izolacji i podjęto próbę ujednolicenia wymogów. Omówiono także właściwości materiałów stosowanych do izolacji technicznych. |

|

The articles focuses on differences found in minimum insulation thickness requirements and undertakes the task of harmonising the requirements. It also presents he properties of materials used in technical insulations. |

Dodatkowe korzyści stosowania izolacji technicznych to: uzyskanie powłoki chroniącej instalację przed uszkodzeniami mechanicznymi, lepsza ochrona przeciwpożarowa oraz redukcja ewentualnych dźwięków i wibracji pochodzących z instalacji [1].

Zagadnienia prawne

Zamierzeniem europejskiej polityki energetycznej jest poprawa efektywności wykorzystania energii. Mają do tego doprowadzić działania związane m.in. z ograniczeniem strat w cyklu produkcji, transportu i wykorzystania ciepła, wymagane w dyrektywach UE.

W związku z koniecznością dostosowania polskich aktów prawnych do wymagań dyrektyw Unii Europejskiej znowelizowano rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie [2].

Jednym z nowych elementów tego rozporządzenia było zamieszczenie wymagań izolacyjności cieplnej w odniesieniu do wody lodowej i ogrzewania cieplnego. Wymagania te zawarto w załączniku nr 2 (zawierającym informacje na temat wymaganych minimalnych grubości izolacji cieplnej przewodów i komponentów – tabela 1).

Dobór minimalnej grubości izolacji na podstawie załącznika nr 2 do rozporządzenia w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie [2], nie powinien nastręczać trudności, jeśli jednak porówna się wymagania zawarte w rozporządzeniu z wymogami zawartymi w przywoływanej w tym dokumencie normie PN-B-02421:2000 [3] dotyczącej izolacji cieplnej rurociągów, armatury i urządzeń, natrafi się na pewne sprzeczności [4].

W tabeli 2 przedstawiono wymagania dotyczące minimalnej grubości izolacji zawarte w normie PN-B‑02421:2000 [3] ze wskazaniem wartości znajdujących się poniżej wymagań załącznika 2 [2].

Mimo różnic występujących w tych dwóch dokumentach nie ma dowolności – rozporządzenie jest aktem nadrzędnym w stosunku do polskiej normy, co sprawia, że część wymagań zawartych w normie PN-B-02421:2000 [3] traci zastosowanie. Norma stanowi uszczegółowienie aktu nadrzędnego, a w związku z tym zawarte w niej wymagania muszą spełniać wytyczne rozporządzenia.

Należy zwrócić uwagę także na inny problem: zawarte w normie PN‑B‑02421:2000 [3] wymagania dotyczące minimalnej grubości izolacji wraz ze wzrostem temperatury transportowanego medium (tabela 2) nie są logicznie uszeregowane (w odniesieniu do izolowanej instalacji w pomieszczeniach nieogrzewanych z temp. obliczeniową ti < –2°C) – grubość izolacji powinna rosnąć wraz ze wzrostem temperatury.

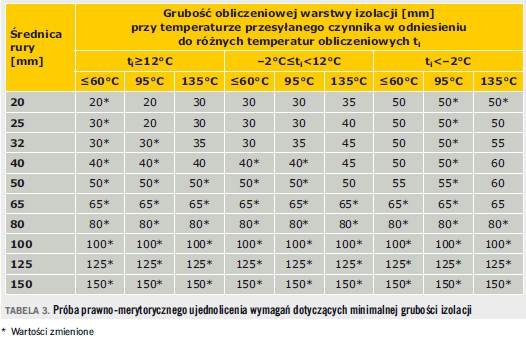

W tabeli 3 przedstawiono próbę ujednolicenia wymagań dotyczących minimalnej grubości izolacji. Propozycja ta jest zgodna z obowiązującymi przepisami, a jednocześnie – spójna merytorycznie.

Na marginesie zagadnień prawnych należy dodać, że 23 lutego 2013 r. weszło w życie nowe Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z dnia 6 listopada 2012 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie [6]. Podstawową zmianą jest wprowadzenie nowych zagadnień związanych z instalacją telekomunikacyjną.

Dobór grubości warstw izolacji

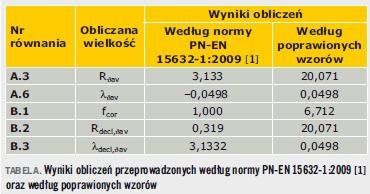

Przy ustalonej średnicy rury i temperaturze transportowanego medium ostateczna minimalna grubość izolacji zależy od rodzaju wyrobu, a dokładnie – od jego wartości współczynnika przewodzenia ciepła λ.

Wytyczne przedstawione w załączniku nr 2 do rozporządzenia w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie [2], i w normie PN‑B-02421:2000 [3] odnoszą się do materiału o współczynniku przewodzenia ciepła λ = 0,035 W/(m·K) zmierzonego w temp. 40°C zgodnie z normą PN-EN 8497:1999 [7]. Jeśli stosuje się wyrób o innej wartości współczynnika λ, minimalną grubość warstwy izolacyjnej należy skorygować zgodnie z zaleceniami normy PN-B-02421:2000 [3] według wzoru:

gdzie:

e – grubość warstwy izolacji właściwej dla materiału izolacyjnego o wartości λ = 0,035 W/(m·K) [mm],

D – średnica zewnętrzna izolowanego przewodu [mm],

λ – wartość współczynnika przewodzenia ciepła materiału izolacyjnego w temp. 40°C [W/(m·K)].

Dodatkową pomocą – rozszerzeniem zagadnień związanych z właściwym doborem izolacji technicznej – jest norma PN-EN ISO 12241:2010 [8], która oprócz zasad obliczania własności związanych z wymianą ciepła instalacji technicznych zawiera informacje o obliczaniu grubości izolacji cieplnej chroniącej przed kondensacją pary wodnej.

W zależności od temperatury powierzchni, a także wilgotności względnej otaczającego powietrza można na podstawie założeń przedstawionych w tej normie wyznaczyć grubość warstwy izolacyjnej rury przy danej, ustalonej temperaturze powierzchni.

Podział materiałów i wyrobów stosowanych do izolacji technicznych

Materiały stosowane do izolacji technicznych w dużej mierze wpływają na jakość funkcji użytkowych izolacji: określają ochronę termiczną, pożarową, akustyczną, wibracyjną, kondensacyjną oraz ochronę mechaniczną instalacji. W zależności od zastosowanego kryterium dzieli się je według jednej z kilku klasyfikacji [9–11]:

- ze względu na zastosowanie – na wyroby do izolacji:

– zimno- i ciepłochronnej,

– akustycznej i antywibracyjnej,

– przeciwogniowej; - ze względu na rodzaj materiału użytego do produkcji – na izolacje pochodzenia:

– mineralnego (wełna kamienna, ceramika, aerożele),

– organicznego (EPS – styropian, XPS – polistyren ekstrudowany, PUR – pianka poliuretanowa, PIR – pianka polizocyjanuranowa, FEF – pianka elastomeryczna, PEF – pianka polietylenowa); - ze względu na temperaturę stosowania – na izolacje:

– przeznaczone do temperatur pokojowych i niskich,

– przeznaczone do temperatur nie wyższych niż +95°C,

– przeznaczone do wysokich temperatur (powyżej +100°C); - ze względu na formę wyrobu – na:

– otuliny – wyroby cylindryczne,

– maty izolacyjne,

– płyty izolacyjne,

– izolacje formowane bezpośrednio na placu budowy,

– izolacje sztywne o złożonym kształcie,

– rury preizolowane.

Charakterystyka materiałów do izolacji

Właściwości izolacji najlepiej omówić na podstawie materiałów stosowanych do produkcji tych wyrobów. Materiały zostały uszeregowane ze względu na wartość górnej granicy temperatury stosowania [9–11].

Polistyren ekstrudowany (XPS)

Materiał ten ma zamkniętą strukturę komórkową, dzięki czemu ma także bardzo wysoką wartość współczynnika oporu dyfuzyjnego. Wyroby z XPS-u mogą być stosowane w instalacjach, w których istnieje ryzyko kondensacji pary wodnej. Mają dobrą stabilność wymiarową, wytrzymałość mechaniczną i odporność biologiczną.

Zakres temp. pracy polistyrenu ekstrudowanego wynosi od –180°C do +75°C, a wartość współczynnika przewodzenia ciepła – λ40 = ok. 0,034 W/(m·K). Wadami tego materiału są: niska odporność chemiczna, ogniowa i na promieniowanie ultrafioletowe, a także słaba izolacyjność akustyczna.

Polistyren ekstrudowany jest dość rzadko stosowany jako otulina instalacji technicznych.

Styropian (EPS)

Wyroby ze spienionego polistyrenu stosowane są w instalacjach różnego typu rurociągów z przepływającym medium w temp. od –100°C do +80°C. Mają mały ciężar właściwy i charakteryzują się dokładnością kształtów.

Zaletami izolacji ze styropianu są: znaczna odporność na wilgoć (mniejsza niż XPS-u), wytrzymałość mechaniczna oraz odporność biologiczna. Wadami są: niska odporność chemiczna i ogniowa oraz słaba izolacyjność akustyczna. Wartość współczynnika przewodzenia ciepła λ40 tych wyrobów wynosi ok. 0,038 W/(m·K).

Pianka polietylenowa (PEF)

Wyroby z pianki polietylenowej mogą być stosowane do izolacji instalacji ciepłej i zimnej wody, centralnego ogrzewania oraz instalacji klimatycznych. Zakres temperatur stosowania tego typu wyrobów wynosi od –45°C do +90°C, a wartość współczynnika przewodzenia ciepła λ40 – ok. 0,037 W/(m·K).

Materiały te charakteryzują się bardzo wysoką elastycznością, bardzo dobrą ochroną przeciw kondensacji pary wodnej (bardzo wysoką wartością współczynnika oporu dyfuzyjnego pary wodnej). Nie są toksyczne.

Zasadniczo wyroby z pianki polietylenowej produkowane są bez okładzin lub są powleczone folią polietylenową.

Elastyczna pianka elastomerowa (FEF)

Pianka elastomerowa, zwana inaczej pianką z kauczuku syntetycznego o zamkniętych porach, jest materiałem o niskiej temperaturze stosowania (ok. +90°C). Ma bardzo dobre własności elastyczne i akustyczne. Istotną zaletą pianki elastomerowej jest bardzo wysoka wartość współczynnika oporu dyfuzyjnego pary wodnej.

Z tego powodu wyroby te można stosować również w bardzo wilgotnych pomieszczeniach. Wartość współczynnika przewodzenia ciepła pianek FEF λ40 wynosi ok. 0,036 W/(m·K). Zakres temperatur stosowania: od –50°C do +105°C.

Pianka poliuretanowa (PUR)

Materiał ten ma bardzo dobre własności termiczne. Wartość współczynnika przewodzenia ciepła λ40 wynosi ok. 0,026 W/(m·K)]. Pianki PUR są odporne chemicznie i biologicznie. Ich zakres temperatur pracy wynosi od –200°C do +135°C.

Ze względu na mniejszą odporność na promieniowanie słoneczne wyroby z PUR-u powleka się warstwą ochronną: metalowym płaszczem, folią aluminiową lub PVC. Jest to materiał lekki i sztywny. Za pomocą odpowiednich agregatów może być aplikowany w formie natrysku bezpośrednio na budowie. Ma niskie parametry akustyczne.

Należy wspomnieć także o rurach preizolowanych (izolowane już na etapie produkcji). Najczęściej w tego typu rurach materiałem izolacyjnym jest właśnie poliuretan. Aby ustalić własności rur preizolowanych z izolacją z PUR-u, należy skorzystać z normy PN-EN 253:2009 [12], w której zawarte są m.in. wymagania dotyczące grubości izolacji.

Zakres stosowania rur preizolowanych uzależniony jest od izolacji termicznej. Zazwyczaj pianki poliuretanowe stosuje się do transportu medium o temp. ciągłej do +135°C. Przegrzanie powyżej tej temperatury, a szczególnie powyżej +150°C, powoduje gwałtowny proces starzeniowy, co skutkuje pogorszeniem własności izolacyjnych wyrobu.

Pianka polizocyjanuranowa (PIR)

Pianka PIR ma lepsze właściwości termiczne, lepszą odporność ogniową i lepszy opór dyfuzyjny niż pianka PUR. Większy jest również zakres temperatur pracy tych wyrobów: od –200°C do +200°C.

Wśród materiałów dostępnych na rynku pianka PIR ma jeden z najlepszych parametrów cieplnych (λ40 – ok. 0,024 W/(m·K)). Wyroby te są odporne biologicznie, odporne na działanie wielu związków chemicznych oraz na duże obciążenia mechaniczne. Mają słabe własności akustyczne.

Szkło piankowe (CG)

To materiał pochodzenia mineralnego, otrzymywany z roztopionego szkła z dodatkiem domieszek pianotwórczych. Jest odporny na korozję biologiczną i chemiczną, a także niepalny. W obecności płomieni nie wydziela gazów toksycznych. Zakres temperatur pracy szkła piankowego wynosi od –260°C do +430°C. Ma ono praktycznie zerową nasiąkliwość i paroprzepuszczalność. Spośród wymienionych materiałów izolacyjnych ma największą wytrzymałość na ściskanie i najgorsze właściwości izolacyjne.

Szkło piankowe produkowane jest w dwóch odmianach, jako:

- szkło piankowe białe (struktura o porach otwartych, ciężar objętościowy – ok. 300 kg/m³, gorsze parametry cieplne, wartość współczynnika przewodzenia ciepła λ40 – ok. 0,12 W/(m·K), bardzo dobre parametry wytrzymałościowe),

- szkło piankowe czarne (struktura o zamkniętych porach, ciężar objętościowy – ok. 140 kg/m³, lepsze parametry izolacyjne – λ40 – ok. 0,08 W/(m·K) i mniejsza nasiąkliwość).

Wełna szklana

Wyroby z wełny szklanej produkowane są na bazie piasku, szkła, skalenia, dolomitu i boraksu. W temperaturach stosowania, czyli do ok. 500°C, są bardzo dobrym zabezpieczeniem przeciwpożarowym, co jest szczególnie istotne w instalacjach wysokotemperaturowych.

Wyroby z wełny szklanej jako wyroby o dużej sprężystości bardzo dobrze zabezpieczają przed hałasem i dźwiękami pochodzącymi z wibracji. Są niewrażliwe na oddziaływanie promieniowania ultrafioletowego, a także odporne chemicznie i biologicznie. Wełna szklana jest materiałem o wysokiej przepuszczalności pary wodnej, w związku z czym może być narażona na zawilgocenie i pogorszenie własności termicznych. Wartość współczynnika przewodzenia ciepła tego materiału λ40 wynosi ok. 0,036 W/(m·K).

Wełna kamienna

Wyroby produkowane na bazie włókien mineralnych pochodzących z kamienia bazaltowego, wapiennego itp. są doskonałą ochroną przed działaniem mikroorganizmów, gryzoni, a przede wszystkim przed oddziaływaniem ognia. Ich bardzo dobra wytrzymałość termiczna sprawia, że są doskonałą izolacją instalacji wysokotemperaturowych (urządzeń grzewczych, kanałów i kominów spalinowych oraz instalacji c.o.).

Zakres temperatur stosowania otulin z wełny kamiennej wynosi od –200°C do +800°C. Wartość współczynnika przewodzenia ciepła λ40 – ok. 0,036 W/(m·K). Wyroby te mają niską wartość współczynnika oporu dyfuzyjnego, należy więc je chronić przed zawilgoceniem (wilgotna wełna ma dużo gorsze własności izolacyjne).

Aerożel

Wyroby z aerożeli mają najmniejszą wartość współczynnika przewodzenia ciepła ze wszystkich materiałów dostępnych na polskim rynku (λ40 – ok. 0,012 W/(m·K)). Ze względu na to, że jest to materiał nieorganiczny, temperatura stosowania dochodzi do ok. +1000°C.

Obecnie nie produkuje się wyrobów cylindrycznych z tego materiału, można za to stosować maty aerożelowe do owinięcia przewodów instalacyjnych. Mimo bezspornie najlepszych własności cieplnych aerożele są rzadko stosowane z powodu wysokiej ceny.

Podsumowanie

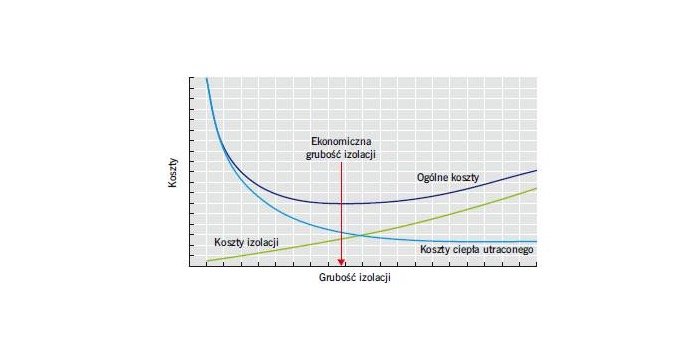

Idealna izolacja techniczna powinna mieć jak najniższą wartość współczynnika przewodzenia ciepła, być odporna na oddziaływanie ognia, wody i wilgoci, na korozję chemiczną i biologiczną oraz na zmienne warunki atmosferyczne; powinna mieć dobre własności mechaniczne, tłumić dźwięki i wibracje, pracować w dużym zakresie temperatur i… mieć niską cenę.

Żaden produkt nie spełnia jednocześnie wszystkich tych wymagań. Bogaty asortyment materiałów izolacyjnych pozwala jednak na dobór takiego wyrobu, który będzie najlepszy przy danych wymaganiach projektowych.

Literatura

- J. Górzyński, „Przemysłowe izolacje cieplne”, Wydawnictwo Sorus, Poznań 1996.

- Rozporządzenie Ministra Infrastruktury z dnia 6 listopada 2008 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU z 2008 r. nr 201, poz. 1238).

- PN-B-02421:2000, „Ogrzewnictwo i ciepłownictwo. Izolacja cieplna przewodów, armatury i urządzeń. Wymagania i badania odbiorcze”.

- P. Ziętek, „Izolacje techniczne – wymagania prawne”, „IZOLACJE”, nr 9/2010, s. 74–77.

- PN-82/B-02402, „Ogrzewnictwo. Temperatury ogrzewanych pomieszczeń w budynkach”.

- Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z dnia 6 listopada 2012 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU z 2012 r., poz. 1289).

- PN-EN 8497:1999, „Izolacja cieplna. Określanie właściwości w zakresie przepływu ciepła w stanie ustalonym przez izolacje cieplne przewodów rurowych”.

- PN-EN ISO 12241:2010, „Izolacja cieplna wyposażenia budynków i instalacji przemysłowych. Zasady obliczania”.

- A. Adamczewski, „Izolacje w instalacjach sanitarnych”, „InstalReporter” (e-czasopismo), grudzień, 6/2010.

- J. Sawicki, „Otuliny techniczne w budownictwie”,www.izolacje.com.pl

- A. Miros, G. Swołek, „Problemy pomiaru wartości współczynnika przewodzenia ciepła w wysokich temperaturach”, „IZOLACJE”, nr 10/2012, s. 32–34.

- PN-EN 253:2009, „Sieci ciepłownicze. System preizolowanych zespolonych rur do wodnych sieci ciepłowniczych układanych bezpośrednio w gruncie. Zespół rurowy ze stalowej rury przewodowej, izolacji cieplnej z poliuretanu i płaszcza osłonowego z polietylenu”.

![Tabela 1. Wymagania dotyczące izolacji cieplnej przewodów i komponentów (zgodnie z załącznikiem 2 do rozporządzenia w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie [2])](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/izolacje-techniczne-grubosc-izolacji-tab1.jpg)

![Tabela 2. Wymagania dotyczące minimalnej grubości izolacji według normy PN-B-02421:2000 [3] w odniesieniu do różnych temperatur obliczeniowych (według normy PN-82/B-02402 [5]).](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/izolacje-techniczne-grubosc-izolacji-tab2.jpg)