Stabilność własności termoizolacyjnych materiałów organicznych do izolacji przemysłowych

Stability of thermal insulation properties for organic materials used in industrial insulation

Jednym z istotniejszych elementów, które powinno się brać pod uwagę w procesie doboru izolacji termicznej, jest znajomość zmian własności użytkowych materiału zachodzących podczas eksploatacji.

International Shelter Systems

Jednym z istotniejszych elementów, które powinno się brać pod uwagę w procesie doboru izolacji termicznej, jest znajomość zmian własności użytkowych danego materiału zachodzących podczas standardowej, typowej i długookresowej eksploatacji. Na podstawie przewidywalności tych zmian, w szczególności izolacyjności termicznej, można określić opłacalność inwestycji.

Zobacz także

Albaterm Maty izolacyjne Iglo floor – niezawodne systemy ogrzewania podłogowego

Szukasz energooszczędnych materiałów do budowy lub termomodernizacji? Oczekujesz rozwiązań o wysokiej efektywności energetycznej? Poznaj nowoczesne maty izolacyjne Iglo floor do systemów ogrzewania podłogowego.

Szukasz energooszczędnych materiałów do budowy lub termomodernizacji? Oczekujesz rozwiązań o wysokiej efektywności energetycznej? Poznaj nowoczesne maty izolacyjne Iglo floor do systemów ogrzewania podłogowego.

Hydropath Sp. z o.o. Przemysłowy uzdatniacz wody – jak poprawić jakość wody w twojej instalacji

Uzdatniacz wody to niezbędne urządzenie w każdym domu i przedsiębiorstwie, które pozwala na poprawę jakości wody pitnej oraz użytkowej. W niniejszym artykule przyjrzymy się różnym rodzajom uzdatniaczy,...

Uzdatniacz wody to niezbędne urządzenie w każdym domu i przedsiębiorstwie, które pozwala na poprawę jakości wody pitnej oraz użytkowej. W niniejszym artykule przyjrzymy się różnym rodzajom uzdatniaczy, zmiękczaczy wody, ich zaletom i zastosowaniom.

Czytaj całość »

Gamrat Technologie wykorzystywane w produkcji rur

W nowoczesnym przemyśle i budownictwie rury odgrywają kluczową rolę w tworzeniu niezawodnych i trwałych systemów do przesyłu wody, ścieków oraz innych substancji. Technologie wykorzystywane w produkcji...

W nowoczesnym przemyśle i budownictwie rury odgrywają kluczową rolę w tworzeniu niezawodnych i trwałych systemów do przesyłu wody, ścieków oraz innych substancji. Technologie wykorzystywane w produkcji rur ewoluowały, oferując materiały i rozwiązania dostosowane do szerokiego spektrum zastosowań, od prostych instalacji domowych po skomplikowane systemy przemysłowe. Wśród najpopularniejszych materiałów wykorzystywanych do produkcji rur znajdują się polietylen (PE), polichlorek winylu (PVC) i stal....

Czytaj całość »Izolacje termiczne stosowane do instalacji przemysłowych można klasyfikować w różny sposób [1]. Jedną z propozycji jest podział wyrobów izolacyjnych ze względu na rodzaj materiału użytego do produkcji:

- izolacje pochodzenia mineralnego (szkło piankowe, wełna kamienna oraz szklana, ceramika, areożele),

- izolacje pochodzenia organicznego (EPS - styropian ekspandowany, XPS - styropian ekstrudowany, PUR - piaka poliuretanowa, PIR - pianka poliizocyjanurowa, FEF - pianka elastomeryczna, PEF - pianka polietylenowa, PF - pianka fenolowa).

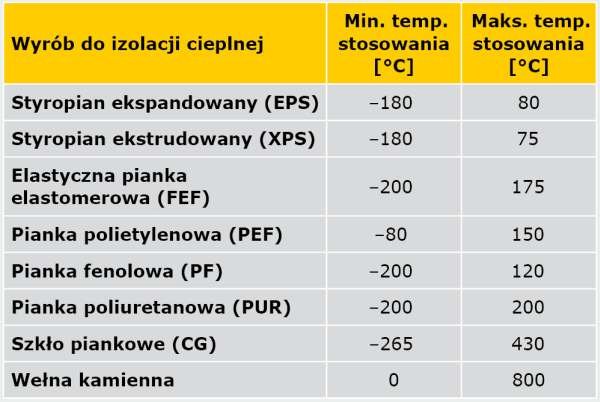

Ze względu na rodzaj zastosowanego materiału wyroby izolacyjne pochodzenia organicznego mają niższe temperatury stosowania w porównaniu z wyrobami nieorganicznymi ( TABELA 1 ). Są również bardziej narażone są na proces starzenia pod wpływem czynników zewnętrznych (promieniowanie UV, temperatura).

Z drugiej strony wyroby te posiadają wiele innych, pożądanych właściwości (np. niską nasiąkliwość wodą), które są niezwykle istotne podczas standardowego użytkowania izolacji.

Podejście normowe do zmian izolacyjności termicznej

Specyfikacje normowe dotyczące izolacji przemysłowych (pakiet norm od PN-EN 14303 do PN-EN 14314) zawierają punkty odnośnie trwałości oporu cieplnego w funkcji starzenia/degradacji oraz w funkcji wysokiej temperatury.

Z całego pakietu norm do izolacji przemysłowych tylko dwie specyfikacje dotyczące pianek poliuretanowych/poliizocyjanurowych [3] oraz pianek fenolowych/rezolowych [4] zawierają informacje o zmianach wartości współczynnika przewodzenia ciepła w czasie i podają odpowiednie procedury starzeniowe.

Pozostałe specyfikacje wyrobów, począwszy od styropianu ekspandowanego (EPS) i ekstrudowanego (XPS) po wełnę mineralną, zawierają zapis, że wartość współczynnika przewodzenia ciepła poszczególnych wyrobów nie zmienia się w czasie podczas stosowania wyrobu w zakresie temperatur stosowania.

Jak wspomniano, w dwóch przypadkach ( PUR/PIR i PF) uwzględniono zmiany parametru cieplnego wyrobu pod wpływem starzenia z uwzględnieniem wpływu temperatury.

W przypadku wyrobów poliuretanowych (PUR) i poliizocyjanurowych (PIR) [3] zaproponowano metody uwzględniające zmiany współczynnika przewodzenia ciepła spowodowane zmianami w składzie gazu w komórkach. Zgodnie z założeniem, metody mają obrazować zmianę izolacyjności wyrobu po 25 latach. Specyfikacja normowa przedstawia dwa sposoby szacowania zmian współczynnika przewodzenia ciepła:

- procedurę stałych przyrostów

- oraz metodę przyspieszonego starzenia.

W pierwszej metodzie - procedurze stałych przyrostów (dla wyrobów spienianych węglowodorami lub fluorowęglowodorami) – po określeniu wartości współczynnika przewodzenia ciepła λ [W/(m·K)] próbki pierwotnej wycina się z niej rdzeń gr. 21 ± 1 mm i wykonuje pomiar wartości współczynnika przewodzenia ciepła przed rozpoczęciem procesu starzenia termicznego. Następnie, po okresie wygrzewania w temp. 70 ± 2°C przez 21 ± 1 dni, ponownie wykonuje się pomiar parametru λ.

Jeżeli różnica między wartościami współczynnika przewodzenia ciepła jest wyższa niż:

- 0,0075 W/(m·K) dla wyrobów spienianych HFC134a,

- 0,0060 W/(m·K) dla wyrobów spienianych HFC365mfc, HFC227ea, lub HFC245fa,

- 0,0060 W/(m·K) dla wyrobów spienianych pentanem,

to wówczas metoda stałych przyrostów powinna być zastąpiona metodą przyspieszonego starzenia.

W przypadku, gdy różnica między wartościami współczynnika przewodzenia ciepła (Δλ) nie jest większa od podanych powyżej wartości, wówczas, w zależności od zakładanej temperatury stosowania (Tmean = –120°C, 10°C, 120°C – do określenia przyrostów λ w innych temperaturach dopuszcza się ekstrapolację liniową), zwiększa się pierwotną wartość współczynnika ciepła mierzonej próbki od 0,0005 W/(m·K) do 0,010 W/(m·K) i uwzględnia pozostałe istotne parametry, takie jak grubość wyrobu, występowanie powłoki gazoszczelnej i rodzaj gazu spieniającego.

Druga metoda - metoda przyspieszonego starzenia - polega na pomiarze zmiany wartości współczynnika przewodzenia ciepła próbki poddanej oddziaływaniu temp. 70 ± 2°C przez 175 ± 5 dni (dla wyrobów szczelnych dyfuzyjnie).

Jeżeli różnica między wynikami przed oddziaływaniem temperatury i po jest mniejsza niż 0,001 W/(m·K), wówczas można zastosować zaproponowane w normie przyrosty bezpieczeństwa.

Jeśli wspomniana różnica jest większa, wykonuje się serię pomiarów dwóch próbek:

- jednej poddanej oddziaływaniu temp. 70 ± 2°C,

- drugiej klimatyzowanej w temperaturze pokojowej 23 ± 2°C.

Dla każdej z nich określa się czas potrzebny do osiągnięcia przyrostu wartości od 0,0003 W/(m·K) do 0,0004 W/(m·K). Na tej podstawie określa się czynnik przyspieszenia, który zgodnie z ustaleniami normowymi pozwala na dodanie odpowiedniego przyrostu bezpieczeństwa do wyniku pomiaru wartości współczynnika przewodzenia ciepła zmierzonej próbki.

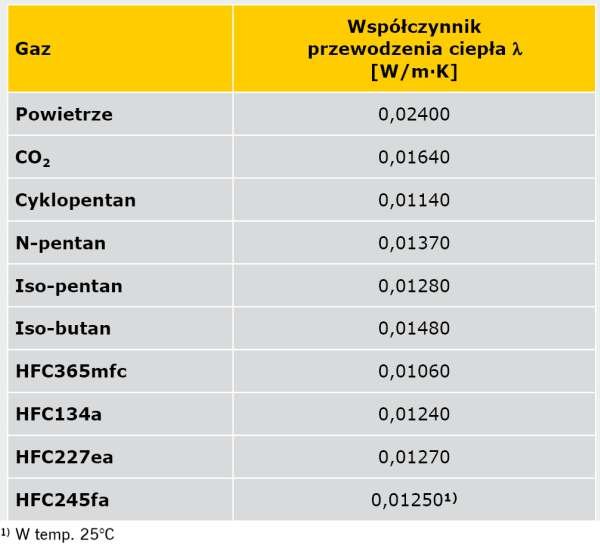

![TABELA 2. Wartości współczynnika przewodzenia ciepła powietrza oraz gazów w temp. 10°C służących do spieniania pianek poliuretanowych [5] TABELA 2. Wartości współczynnika przewodzenia ciepła powietrza oraz gazów w temp. 10°C służących do spieniania pianek poliuretanowych [5]](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-stabilnosc-wlasnosci-termoizolacyjnych-tab2.jpg)

TABELA 2. Wartości współczynnika przewodzenia ciepła powietrza oraz gazów w temp. 10°C służących do spieniania pianek poliuretanowych [5]

Niestety nie jest określone, czy przyrosty bezpieczeństwa w tej metodzie należy stosować w całym zakresie temperaturowym, czy tylko dla temp. 10°C (jak dla budownictwa ogólnego).

Zmiana z czasem współczynnika przewodzenia ciepła wyrobów PUR/PIR jest związana z dyfuzją na zewnątrz gazu stosowanego do spieniania występującego w zamkniętokomórkowych wyrobach oraz dyfuzją powietrza do wewnątrz komórek.

Najlepiej dyfundującym gazem stosowanym do spieniania tego typu wyrobów jest CO2, który z uwagi na wymiar cząsteczek łatwiej jest zastępowany w komórkach przez powietrze (w porównaniu z innymi gazami spieniającymi).

Z uwagi na różnicę we własnościach przewodności cieplnej obydwu gazów parametry izolacyjne wyrobów spienianych CO2 pogarszają się najszybciej ( TABELA 2 ).

Z drugiej strony, wyroby PUR/PIR z zamkniętą dyfuzyjnie powłoką i dodatkowo spieniane za pomocą wielkocząsteczkowych gazów, takich jak węglowodory (np. pentan) bądź fluorowęglowodory (HFC365mfc, HFC134a, HFC245fa, HFC227ea), specyfikacja normowa uznaje za trwałe w czasie w zakresie temperatur stosowania.

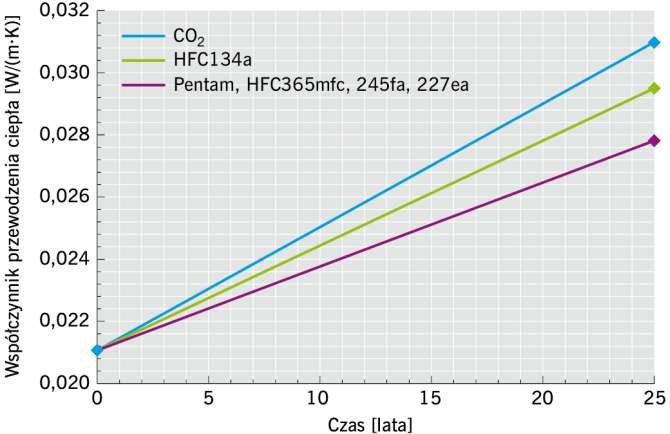

Na RYS. 1 przedstawiono szacunkową, normową (zgodnie z procedurą stałych przyrostów) zmianę wartości współczynnika przewodzenia ciepła w czasie w zależności od zastosowanego środka spieniającego dla próbek gr. do 80 mm i bez powłok gazoszczelnych pracujących w temp. 120°C (założono początkową wartość współczynnika przewodzenia ciepła λ = 0,0210 W/(m·K)).

Zmiany, jakie zachodzą w przeciągu 25 lat pracy izolacji termicznej związanej z dyfuzją gazu spieniającego z komórek wyrobu, powodują obniżenie izolacyjności wyrobu z pianki poliuretanowej nawet o 40% i więcej.

Drugim wyrobem do izolacji przemysłowych [po wyrobach poliuretanowych (PUR) i poliizocyjanurowych (PIR)], dla którego opracowano procedurę uwzględniającą wpływ zmiany współczynnika przewodzenia ciepła w czasie, szczególnie pod wpływem temperatury, jest pianka fenolowa (PF) [4].

Procedura w porównaniu z przytoczona procedurą dla wyrobów PUR/PIR jest znacznie mniej skomplikowana i przede wszystkim znacznie różni się od procedury przedstawionej w normie PN-EN 13166+A1:2015-03 [6] dla wyrobów do budownictwa ogólnego.

Wystarczy określić wartość współczynnika przewodzenia ciepła próbki poddanej starzeniu w temp. 70 ± 2°C przez 175 ± 5 dni bądź w temp. 110 ± 2°C przez 14 ± 1 dni. Otrzymany wynik należy zwiększyć o podane przyrosty w zależności od rodzaju czynnika spieniającego i rodzaju gazoszczelności okładziny [wartości przyrostów podane w specyfikacji normowej wahają się od 0,001 W/(m·K) do 0,002 W/(m·K)]. Otrzymany wynik reprezentuje wartość dla wyrobu starzonego w temperaturze otoczenia [4].

Podobnie jak dla wyrobu PUR/PIR, dla którego zastosowano metodę przyspieszonego starzenia, przytoczona procedura dla pianki fenolowej nie zawiera informacji o określaniu "starzeniowego" współczynnika przewodzenia ciepła dla innych wartości temperatury, mimo iż niezbędnym wymaganiem dotyczącym określania własności cieplnych wyrobów izolacyjnych do instalacji przemysłowych jest przedstawienie krzywej zależności l od temperatury w całym zakresie stosowania [7], [8].

![RYS. 1. Szacunkowa zmiana współczynnika przewodzenia ciepła w czasie w zależności od zastosowanego środka spieniającego w odniesieniu do próbek gr. do 80 mm i bez powłok gazoszczelnych, pracujących w temp. 120°C [założono początkową wartość współczynnika przewodzenia ciepła λ= 0,0210 W/(m·K)]; rys. arch. autora RYS. 1. Szacunkowa zmiana współczynnika przewodzenia ciepła w czasie w zależności od zastosowanego środka spieniającego w odniesieniu do próbek gr. do 80 mm i bez powłok gazoszczelnych, pracujących w temp. 120°C [założono początkową wartość współczynnika przewodzenia ciepła λ= 0,0210 W/(m·K)]; rys. arch. autora](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-stabilnosc-wlasnosci-termoizolacyjnych-rys1.jpg)

RYS. 1. Szacunkowa zmiana współczynnika przewodzenia ciepła w czasie w zależności od zastosowanego środka spieniającego w odniesieniu do próbek gr. do 80 mm i bez powłok gazoszczelnych, pracujących w temp. 120°C [założono początkową wartość współczynnika przewodzenia ciepła λ= 0,0210 W/(m·K)]; rys. arch. autora

Pozanormowe zmiany izolacyjności termicznej

Powyżej rozważano dwa rodzaje sztywnych pianek (PIR/PUR, PF), które mogą być stosowane w izolacjach przemysłowych. Kolejne wyroby, które zgodnie ze specyfikacjami normowym mogą być stosowane do izolowania instalacji przemysłowych, to pianki polietylenowe (PEF- flexible polyethylene foam ) [9] oraz elastyczne pianki elastomerowe (FEF - flexible elastomeric foam ) [10].

Podobnie jak pozostałe materiały do izolacji przemysłowych, prócz wspomnianych powyżej pianek PUR/PIR oraz fenolowej (PF), pianki polietylenowe i elastomerowe są określane w odpowiednich normach wyrobu jako niezmieniające parametrów izolacyjności pod wpływem temperatury (w zakresie temperatury stosowania wyrobów).

Wyroby z polietylenu oraz pianki elastomerowe zawierają w komórkach gaz.

W przypadku pianek polietylenowych (PEF) gazem, który ostatecznie znajduje się w komórkach, jest powietrze. Początkowo w komórkach tego wyrobu znajduje się izobutan, który jest wykorzystywany w trakcie produkcji wyrobu. Następnie, w okresie sezonowania wyrobów, izobutan dyfunduje z komórek pianki polietylenowej i jest zastępowany przez powietrze.

Kiedy nastąpi praktycznie całkowita dyfuzja izobutanu z komórek wyrobu polietylenowego (PEF), wpływ temperatury na zmianę izolacyjności termicznej (przy założeniu pracy wyrobu w granicach stosowania) jest praktycznie niezauważalny - zgodnie z zapisem normowym.

Wyroby z pianki elastomerowej (FEF) również zawierają w komórkach gaz, jednakże w przeciwieństwie do pianek polietylenowych mogą zawierać CO2. Zgodnie z deklaracjami producentów, jak również z informacją normową PN-B 20105:2014-09 [2], tego typu wyroby mogą być stosowane do 175°C [2] (deklaracje części producentów, jak również wyniki pomiarów maksymalnej temperatury stosowania uzyskane w Laboratorium Materiałów Budowlanych "IZOLACJA" IMBiGS, Oddział w Katowicach, określają górną temperaturę stosowania wyrobów FEF na ok. 110–120°C).

W wyniku oddziaływania wyższej temperatury na wyrób z pianki elastomerowej w komórkach zwiększa się ciśnienie gazu, które powoduje zwiększanie się objętości komórek i równoczesne zmniejszenie gazoszczelności ścian komórek. Automatycznie zwiększa się możliwość dyfuzji CO2 na zewnątrz komórki, do otoczenia i dyfuzji powietrza do wnętrza komórek.

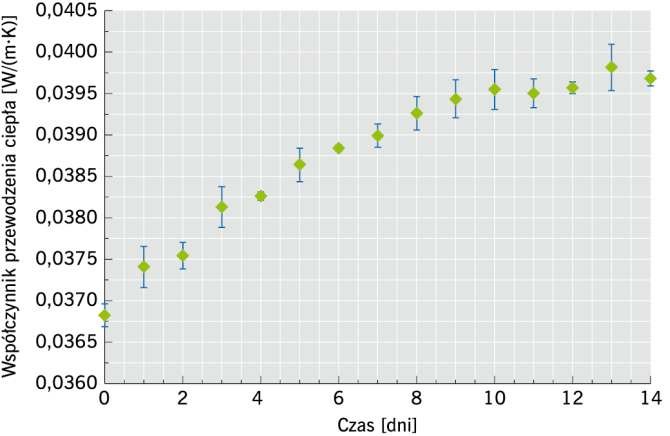

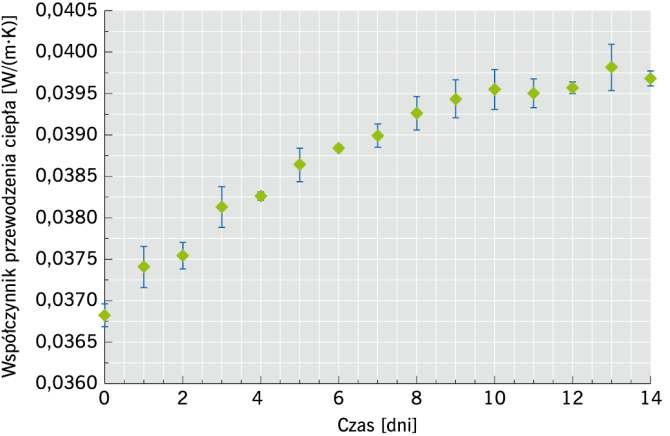

RYS. 2. Wpływ oddziaływania temp. 90°C na wartość współczynnika przewodzenia ciepła w 10°C (λ10) próbek elastycznej pianki elastomerowej (FEF); rys. archiwum autora

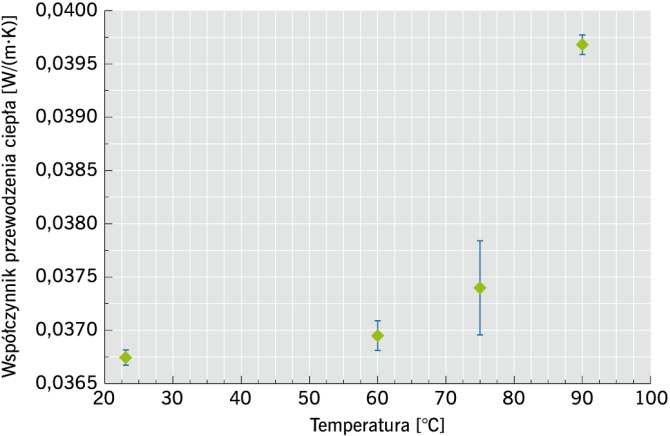

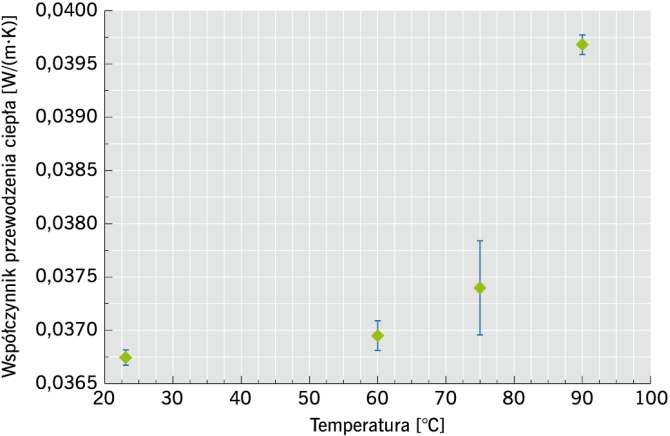

RYS. 3. Wpływ oddziaływania różnych temperatur na wartość współczynnika przewodzenia ciepła w 10°C (λ10) próbek elastycznej pianki elastomerowej (FEF); rys. archiwum autora

Im dłuższe oddziaływanie wysokiej temperatury, tym większa wymiana gazowa między CO2 i powietrzem, a tym samym, zgodnie z TABELĄ 2 określającą współczynniki przewodzenia ciepła gazów, spadek własności izolacyjnych wyrobu. W momencie osiągnięcia całkowitej wymiany CO2 na powietrze nie następuje już zmiana własności termoizolacyjnych.

W artykule przedstawiono wyniki pomiarów próbek FEF po różnym okresie oddziaływania wysokiej temperatury (90°C) - RYS. 2 - oraz poddanych działaniu różnych wartości temperatury (23°C, 60°C, 75°C, 90°C) - RYS. 3.

Badania wykonano na trzech próbkach gr. ok. 20 mm, o gęstości 65–68 kg/m3. Próbki do pomiarów wstępnie były klimatyzowane w temp. 23 ± 2°C i wilgotności względnej 50 ± 5%. Pomiary wykonano w aparacie do pomiaru współczynnika przewodzenia ciepła z czujnikami gęstości strumienia ciepła zgodnie z wymaganiami normy PN-EN 12667:2002 [11].

Można zakładać, że inne wyroby zamkniętokomórkowe, które posiadają w komórkach gaz inny niż powietrze, będą zachowywały się podobnie, tak jak pianka elastomerowa. Jednak dla wyrobu, jednego z najpopularniejszych w budownictwie ogólnym, a w izolacjach instalacji przemysłowych stosowanych bardzo rzadko z uwagi na niską maksymalną temperaturę stosowania, styropianu ekspandowanego (EPS) nie zaobserwowano mierzalnej dyfuzji gazu do otoczenia.

Prawdopodobnie jest to spowodowane dużą masą cząsteczkową gazu w komórkach (przeważnie jest to pentan) i trudniejszą jego migracją przez ścianki małoelastycznych, rozszerzalnych komórek polistyrenu [12].

Podsumowanie

Z wielu materiałów do izolacji cieplnej instalacji przemysłowych przedstawiono przypadki zmiany parametrów izolacyjnych pod wpływem oddziaływania wysokiej temperatury. Materiały organiczne zamkniętokomórkowe, takie jak sztywne pianki poliuretanowe (PUR), poliizocyjanurowe (PIR), fenolowe (FP) czy też elastyczne pianki elastomerowe (FEF) jednoznacznie wykazują tendencję pogarszającą swoje własności termiczne.

Proces ten jest rozłożony w czasie i zależny od szybkości dyfuzji gazu z komórek. Szybkość dyfuzji gazu zależy od temperatury oddziałującej na materiał izolacyjny, od rodzaju gazu, a w zasadzie od wielkości cząsteczek gazu komórkowego i od samej struktury materiału, a dokładniej od gazoszczelności komórek.

Istotne jest, że w przypadkach wyrobów (PUR/PIR i PF) wpływ starzenia na wartość współczynnika przewodzenia ciepła ograniczono tylko i wyłącznie do wartości mierzonej w temp. 10°C (oprócz opisanej procedury stałych przyrostów dla PUR/PIR). W specyfikacjach normowych nie zawarto informacji o tym, jak należy określać wartość izolacyjności cieplnej po starzeniu termicznym w innych, wyższych temperaturach, czy też określić deklarowane wartości współczynnika przewodzenia ciepła uwzględniające proces starzenia (krzywa zależności l od temperatury) w całym zakresie stosowania.

Przedstawione zagadnienia oraz wyniki pomiarów stanowiły część prezentacji przedstawionej podczas 2. Konferencji "Heat not Lost" w Krakowie, listopad 2015

Literatura

- A. Miros, "Izolacje techniczne - określanie minimalnej grubości izolacji oraz charakterystyka współczesnych materiałów izolacyjnych", "IZOLACJE", nr 3/2013, s. 72-76.

- PN-B 20105:2014-09, "Izolacja cieplna wyposażenia budynków i instalacji przemysłowych. Wymagania dotyczące projektowania, wykonania i odbioru robót".

- PN-EN 14308+A1:2013-07, "Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby ze sztywnej pianki poliuretanowej (PUR) i pianki poliizocyjanurowej (PIR) produkowane fabrycznie. Specyfikacja".

- PN-EN 14314+A1:2013-07, "Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby z pianki fenolowej (PF) produkowane fabrycznie. Specyfikacja".

- S.N. Singh, "Blowing agents for polyurethane foams", vol. 12. iSmithersRapra Publishing, 2001.

- PN-EN 13166+A1:2015-03, "Wyroby do izolacji cieplnej w budownictwie. Wyroby z pianki fenolowej (PF) produkowane fabrycznie. Specyfikacja".

- A. Miros, G. Swołek, "Problemy pomiaru wartości współczynnika przewodzenia ciepła w wysokich temperaturach", "IZOLACJE", nr 10/2012, s. 32-34.

- PN-EN ISO 13787:2005, "Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Określanie deklarowanego współczynnika przewodzenia ciepła".

- PN-EN 14313+A1:2013-07, "Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby z pianki polietylenowej (PEF) produkowane fabrycznie. Specyfikacja".

- PN-EN 14304+A1:2013-07, "Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby z elastycznej pianki elastomerycznej (FEF) produkowane fabrycznie. Specyfikacja".

- PN-EN 12667:2002, "Właściwości cieplne materiałów i wyrobów budowlanych. Określanie oporu cieplnego metodami osłoniętej płyty grzejnej i czujnika strumienia cieplnego. Wyroby o dużym i średnim oporze cieplnym".

- A.A. Abdou, I.M. Budaiwi, "Comparison of Thermal Conductivity Measurements of Building Insulation Materials under Various Operating Temperatures", "Journal of Building Physics", nr 2/2005, s. 171-184.

![TABELA 1. Graniczna temperatura stosowania zgodnie z normą PN-B 20105:2014-09 [2] TABELA 1. Graniczna temperatura stosowania zgodnie z normą PN-B 20105:2014-09 [2]](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-stabilnosc-wlasnosci-termoizolacyjnych-tab1.jpg)